การแนะนำ

การรับรองคุณภาพการผลิต MCB มีความสำคัญอย่างยิ่งยวด เนื่องจากมาตรฐานความปลอดภัยทางไฟฟ้ามีความเข้มงวดมากขึ้น และความต้องการของตลาดด้านการป้องกันวงจรไฟฟ้าที่เชื่อถือได้เพิ่มขึ้น การรับรองคุณภาพในการผลิตเป็นกระบวนการที่เป็นระบบเพื่อให้แน่ใจว่าผลิตภัณฑ์เป็นไปตามมาตรฐานที่กำหนดและความคาดหวังของลูกค้า และหลักการนี้มีความสำคัญอย่างยิ่งสำหรับเบรกเกอร์วงจรขนาดเล็ก เนื่องจากมีบทบาทสำคัญอย่างยิ่งต่อความปลอดภัยในระบบไฟฟ้า

ระบบไฟฟ้าสมัยใหม่ต้องพึ่งพา MCB เพื่อป้องกันทั้งไฟเกินและไฟฟ้าลัดวงจร MCB ได้รับการออกแบบให้ตัดการทำงานเมื่อเกิดไฟเกินหรือไฟฟ้าลัดวงจร เพื่อป้องกันความผิดพลาดทางไฟฟ้าและความล้มเหลวของอุปกรณ์ โดยทำหน้าที่เป็นสวิตช์ไฟฟ้าที่ทำงานอัตโนมัติ เมื่ออุปกรณ์เหล่านี้ล้มเหลว ผลกระทบที่ตามมาอาจมีตั้งแต่ความเสียหายของอุปกรณ์ ไปจนถึงอันตรายจากไฟไหม้และการบาดเจ็บส่วนบุคคล

คู่มือที่ครอบคลุมนี้จะตรวจสอบแนวทางปฏิบัติด้านการรับรองคุณภาพที่จำเป็นในการผลิต MCB ช่วยให้ผู้เชี่ยวชาญด้านไฟฟ้า ผู้จัดการฝ่ายจัดซื้อ และผู้เชี่ยวชาญด้านการควบคุมคุณภาพระบุสิ่งที่ต้องมองหาเมื่อประเมินคุณภาพและมาตรฐานการผลิตของเบรกเกอร์วงจรขนาดเล็ก

ทำความเข้าใจมาตรฐานคุณภาพการผลิต MCB

กรอบมาตรฐานสากล

IEC 60898 และ IEC 60947-2 เป็นแกนหลักของมาตรฐานคุณภาพ MCB ทั่วโลก IEC 60898-1 เกี่ยวข้องกับการใช้งานในที่อยู่อาศัยซึ่งมีข้อกำหนดที่ปรับให้เหมาะกับผู้ใช้ที่ไม่ใช่ช่างเทคนิค ขณะที่ IEC 60947-2 กำกับดูแลเบรกเกอร์วงจรสำหรับการใช้งานในภาคอุตสาหกรรม การทำความเข้าใจมาตรฐานเหล่านี้เป็นสิ่งสำคัญอย่างยิ่งต่อการประกันคุณภาพอย่างมีประสิทธิภาพ

ข้อกำหนดมาตรฐานหลัก:

- IEC 60898-1: ออกแบบมาสำหรับการใช้งานในที่อยู่อาศัยและเชิงพาณิชย์สูงสุด 125A

- IEC 60947-2: ครอบคลุมการใช้งานในอุตสาหกรรมด้วยขอบเขตที่กว้างขึ้นและคุณลักษณะที่ปรับได้

- การจำแนกระดับมลพิษ: ข้อกำหนดความทนทานต่อสิ่งแวดล้อมที่แตกต่างกัน

- มาตรฐานความสามารถในการตัดกระแสไฟรั่ว: ความสามารถในการตัดกระแสไฟรั่วที่เฉพาะเจาะจง

ข้อกำหนดการปฏิบัติตามข้อกำหนดระดับภูมิภาค

ผลิตภัณฑ์ต้องสอดคล้องกับมาตรฐานผลิตภัณฑ์ทั่วโลก รวมถึง IEC, UL และ CSA ขึ้นอยู่กับตลาดเป้าหมาย การปฏิบัติตามมาตรฐานหลายมาตรฐานนี้เพิ่มความซับซ้อน แต่รับประกันการยอมรับของตลาดในวงกว้าง

มาตรฐานระดับภูมิภาค ได้แก่:

- อเมริกาเหนือ: UL 489, CSA C22.2 หมายเลข 5

- ยุโรป: EN 60898-1, EN 60947-2

- เอเชียแปซิฟิก: การนำมาตรฐาน IEC มาใช้ในระดับประเทศต่างๆ

- ตลาดเกิดใหม่: มักปฏิบัติตาม IEC ด้วยการปรับเปลี่ยนในท้องถิ่น

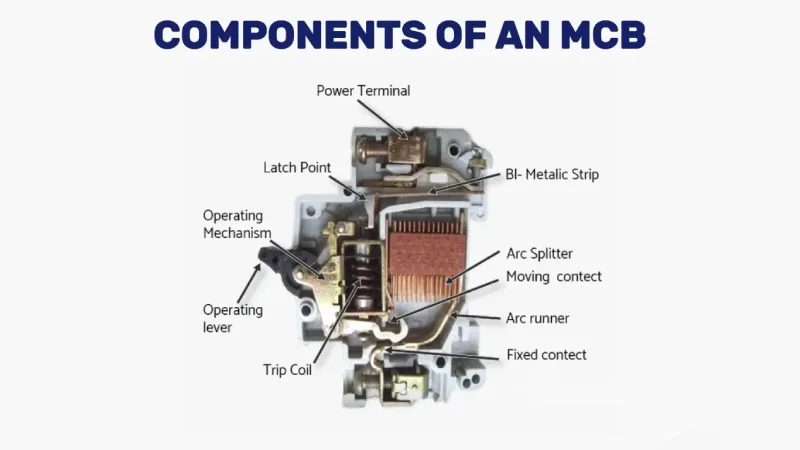

ส่วนประกอบที่สำคัญและจุดตรวจสอบคุณภาพ

ระบบป้องกันความร้อน

ระบบป้องกันความร้อนใช้แถบไบเมทัลลิกสำหรับตรวจจับการโอเวอร์โหลด เมื่อเกิดโอเวอร์โหลด กระแสที่เพิ่มขึ้นจะทำให้ไบเมทัลร้อนขึ้น ส่งผลให้ไบเมทัลโค้งงอและตัดวงจรเบรกเกอร์ โดยระยะเวลาการตัดวงจรจะแปรผกผันตามขนาดของกระแส

จุดตรวจสอบคุณภาพ:

- องค์ประกอบไบเมทัล: ตรวจสอบการเลือกโลหะผสมและการอบชุบด้วยความร้อนที่เหมาะสม

- ความแม่นยำในการสอบเทียบ: รับรองว่าเส้นโค้งการเดินทางเป็นไปตามข้อกำหนด IEC

- ความเสถียรของอุณหภูมิ: ประสิทธิภาพการทดสอบในช่วงอุณหภูมิการทำงาน

- ลักษณะเฉพาะของการเสื่อมสภาพ: ตรวจสอบความเสถียรในระยะยาวของการตอบสนองต่อความร้อน

ระบบป้องกันแม่เหล็ก

ชุดทริปแม่เหล็กช่วยป้องกันไฟฟ้าลัดวงจร โดยกระแสไฟฟ้าสูงจะสร้างสนามแม่เหล็กที่ดึงดูดอาร์เมเจอร์เคลื่อนที่และเปิดหน้าสัมผัสในเวลา 0.5 มิลลิวินาที

ปัจจัยคุณภาพที่สำคัญ:

- การออกแบบคอยล์: ขนาดลวดและจำนวนรอบที่เหมาะสมสำหรับความแรงของสนามแม่เหล็ก

- ความแม่นยำของอาร์เมเจอร์: ระยะห่างช่องว่างที่แน่นอนเพื่อลักษณะการเดินทางที่สม่ำเสมอ

- เวลาตอบสนอง: การตรวจสอบการตอบสนองภายในมิลลิวินาทีต่อกระแสไฟฟ้าขัดข้อง

- ความคลาดเคลื่อนในการสอบเทียบ: ความแม่นยำของจุดสะดุดแม่เหล็กภายใน ±10%

ระบบดับเพลิงด้วยไฟฟ้า

MCB แรงดันไฟต่ำใช้รางปล่อยอาร์ก ซึ่งเป็นแผ่นโลหะขนานที่หุ้มฉนวนซึ่งกันและกันเพื่อแบ่งและระบายความร้อนอาร์ก โดยจำนวนแผ่นจะขึ้นอยู่กับระดับการลัดวงจรและแรงดันไฟฟ้าที่กำหนด

จุดประเมินคุณภาพ:

- การออกแบบรางโค้ง: ระยะห่างของแผ่นและวัสดุฉนวนที่เหมาะสม

- วัสดุสัมผัส: สัมผัสที่ทำจากทองแดงหรือโลหะผสมทองแดง โลหะผสมเงิน และวัสดุที่มีสภาพนำไฟฟ้าสูงอื่นๆ

- การกำหนดค่า Arc Runner: การนำอาร์กที่มีประสิทธิภาพเข้าสู่ห้องดับเพลิง

- ความสมบูรณ์ของฉนวน: การทดสอบความแข็งแรงของฉนวนของวัสดุห้องอาร์ก

กลไกการทำงานเชิงกล

ระบบกลไกจะต้องทำงานได้อย่างน่าเชื่อถือภายใต้สภาวะต่างๆ ทั้งหมด ในขณะที่ยังคงรักษาแรงกดสัมผัสและการจัดตำแหน่งที่แม่นยำ

เกณฑ์การตรวจสอบ:

- แรงกดสัมผัส: แรงที่เพียงพอสำหรับการเชื่อมต่อที่มีความต้านทานต่ำ

- กำลังปฏิบัติการ: ปฏิบัติการด้วยตนเองภายในขีดจำกัดที่กำหนด

- การทดสอบความทนทาน: การทำงาน 5 รอบระหว่างการเปิดและปิดควรมีความยืดหยุ่นและเชื่อถือได้ ไม่มีปัญหาติดขัดหรือเลื่อน

- คุณภาพวัสดุ: คุณสมบัติของเหล็กสปริงและความทนทานของส่วนประกอบพลาสติก

ข้อกำหนดการทดสอบที่จำเป็น

โปรโตคอลการทดสอบความร้อน

การทดสอบได้แก่การทดสอบความล่าช้าที่ระดับกระแส 1.13 นิ้ว 1.45 นิ้ว และ 2.55 นิ้ว เพื่อตรวจสอบว่าเบรกเกอร์จะทำงานภายในกรอบเวลาที่กำหนดตามมาตรฐาน IEC 60898 หรือไม่

ลำดับการทดสอบมาตรฐาน:

- 1.13 ในการทดสอบ: ตรวจสอบว่าไม่มีการเดินทางภายใน 1 ชั่วโมง

- 1.45 ในการทดสอบ: ยืนยันการเดินทางภายในขีดจำกัดเส้นโค้งเวลา-กระแส

- 2.55 ในการทดสอบ: ตรวจสอบการตอบสนองที่เร็วขึ้นภายใต้ภาระที่สูงกว่า

- การทดสอบการเพิ่มขึ้นของอุณหภูมิ: ตรวจสอบอุณหภูมิของส่วนประกอบภายใต้โหลด

ข้อกำหนดการทดสอบแม่เหล็ก

การทดสอบใช้กระแสไฟฟ้าแบบไม่สะดุดแบบธรรมดา (Int) ตามด้วยกระแสไฟฟ้าสะดุดแบบธรรมดา (It) ภายใน 5 วินาที

พารามิเตอร์การทดสอบ:

- ทริปทันที: ตรวจสอบว่าการป้องกันแม่เหล็กทำงานตามข้อกำหนด

- ประสิทธิภาพการลัดวงจร: ทดสอบความสามารถในการตัดวงจรภายใต้สภาวะความผิดพลาดสูงสุด

- การทดสอบการเลือก: ให้แน่ใจว่ามีการประสานงานที่เหมาะสมกับอุปกรณ์ต้นทาง

- การขัดจังหวะอาร์ค: ตรวจสอบการดับอาร์คทั้งหมดภายในเวลาที่กำหนด

การทดสอบประสิทธิภาพไฟฟ้า

การทดสอบการทนทานต่อแรงดันไฟฟ้าระหว่างกำลังไฟฟ้าและความถี่: การตรวจสอบประสิทธิภาพได้แก่ การทดสอบการทนทานต่อแรงดันไฟฟ้าระหว่างกำลังไฟฟ้าและความถี่ เป็นต้น โดยการทดสอบทั้งหมดอ้างอิงมาตรฐาน GB10963 และ IEC60898

ชุดการทดสอบที่ครอบคลุม:

- ความต้านทานฉนวน: ขั้นต่ำ 5MΩ ระหว่างขั้วและกราวด์

- ความแข็งแรงของฉนวนไฟฟ้า: ทนต่อแรงดันไฟฟ้าทดสอบที่กำหนดโดยไม่พังทลาย

- ความต้านทานการสัมผัส: ความต้านทานต่ำและเสถียรระหว่างอินเทอร์เฟซการสัมผัส

- การเพิ่มขึ้นของอุณหภูมิ: ส่วนประกอบยังคงอยู่ในขีดจำกัดความร้อนภายใต้ภาระ

รายการตรวจสอบคุณภาพ

การตรวจสอบภาพและมิติ

การตรวจสอบรูปลักษณ์ภายนอกถือเป็นขั้นตอนแรกของการประเมินคุณภาพ การตรวจสอบประกอบด้วยการตรวจสอบรูปลักษณ์ภายนอก การตรวจสอบวัสดุหลักทั้งภายนอกและภายใน การทำงานเชิงกล และการตรวจสอบประสิทธิภาพ

จุดตรวจสอบภาพ:

- ความสมบูรณ์ของที่อยู่อาศัย: ไม่มีรอยแตก รอยเสียรูป หรือข้อบกพร่องของวัสดุ

- ความสามารถในการอ่านเครื่องหมาย: การจัดอันดับและเครื่องหมายรับรองที่ชัดเจน

- สภาพขั้ว: เกลียวสกรูและพื้นผิวสัมผัสถูกต้อง

- การประกอบภายใน: การจัดวางส่วนประกอบและการยึดที่ถูกต้อง

การประเมินคุณภาพวัสดุ

การตรวจสอบวัสดุหลักภายในช่วยให้แน่ใจว่าคุณภาพของส่วนประกอบตรงตามข้อกำหนด

การตรวจสอบวัสดุ:

- วัสดุสัมผัส: ตรวจสอบองค์ประกอบและความหนาของโลหะผสมเงิน

- วัสดุรางอาร์ค: ยืนยันคุณสมบัติของวัสดุฉนวนที่เหมาะสม

- วัสดุตัวเรือน: ตรวจสอบคุณสมบัติการหน่วงไฟและคุณสมบัติเชิงกล

- โลหะภายใน: ตรวจสอบปริมาณทองแดงและข้อกำหนดของโลหะผสม

รายการตรวจสอบการทดสอบฟังก์ชัน

เมทริกซ์การทดสอบประสิทธิภาพ:

| ประเภทการทดสอบ | พารามิเตอร์ | มาตรฐาน | เกณฑ์การผ่าน |

|---|---|---|---|

| ทริปความร้อน | 1.13 นิ้ว | IEC 60898 | ไม่มีการเดินทางใน 1 ชั่วโมง |

| ทริปความร้อน | 1.45 นิ้ว | IEC 60898 | การเดินทางภายในโค้ง |

| ทริปความร้อน | 2.55 นิ้ว | IEC 60898 | การเดินทางภายในโค้ง |

| ทริปแม่เหล็ก | ทันที | IEC 60898 | ทริป < 0.1 วินาที |

| ทนต่อแรงดันไฟฟ้า | 2.5 กิโลโวลต์ | IEC 60898 | ไม่มีความเสียหาย |

| การดำเนินงานทางกล | 10,000 รอบ | IEC 60898 | การทำงานที่เชื่อถือได้ |

การทดสอบสิ่งแวดล้อม

การตรวจสอบสภาพการทำงาน:

- ช่วงอุณหภูมิ: การทำงาน -25°C ถึง +55°C

- ความต้านทานความชื้น: 95% RH ไม่ควบแน่น

- ความทนทานต่อการสั่นสะเทือน: ความเครียดจากการขนส่งและการติดตั้ง

- ระดับมลพิษ: เหมาะสมกับสภาพแวดล้อมการติดตั้ง

ข้อบกพร่องในการผลิตทั่วไป

ข้อบกพร่องร้ายแรง (ผลกระทบต่อความปลอดภัย)

ข้อบกพร่องของรางอาร์ก: วัสดุหมุดย้ำและกล่องหุ้มจะต้องทนต่อพลังงานอาร์กที่เกิดขึ้นระหว่างการตัดกระแสไฟฟ้าเพื่อป้องกันอันตรายหรือความเสียหายของ MCB

ประเด็นสำคัญที่ต้องจับตามอง:

- การขัดจังหวะอาร์กไม่เพียงพอ: การออกแบบรางอาร์กไม่เพียงพอ

- การเชื่อมแบบสัมผัส: วัสดุสัมผัสไม่ดีทำให้ไม่สามารถเปิดได้

- ฉนวนเสียหาย: ความแข็งแรงของฉนวนไฟฟ้าลดลง

- การยึดติดทางกล: กลไกการทำงานล้มเหลวภายใต้ภาระ

ข้อบกพร่องที่สำคัญ (ผลกระทบต่อประสิทธิภาพ)

ปัญหาในการสอบเทียบ: MCB คุณภาพดีจะใช้แผ่นไบเมทัลคุณภาพสูง และ MCB คุณภาพดีจะทำงานทันทีในกรณีที่เกิดการโอเวอร์โหลด

ข้อกังวลด้านคุณภาพหลัก:

- ค่าเบี่ยงเบนของเส้นโค้งการเดินทาง: อยู่นอกขอบเขตความคลาดเคลื่อนที่ยอมรับได้

- ความต้านทานการสัมผัส: สูงกว่าขีดจำกัดของข้อกำหนด

- แรงปฏิบัติการ: ต้องใช้แรงปฏิบัติการด้วยมือมากเกินไป

- ความไม่เสถียรของอุณหภูมิ: ลักษณะเฉพาะที่เปลี่ยนแปลงไปตามอุณหภูมิ

ข้อบกพร่องเล็กน้อย (เครื่องสำอาง/เอกสาร)

ปัญหาด้านรูปลักษณ์และการทำเครื่องหมาย:

- พื้นผิว: รอยขีดข่วนหรือการเปลี่ยนสี (ใช้งานไม่ได้)

- คุณภาพการทำเครื่องหมาย: ฉลากคะแนนซีดจางหรือจัดตำแหน่งไม่ตรง

- บรรจุภัณฑ์: บรรจุภัณฑ์เสียหายเล็กน้อยไม่ส่งผลกระทบต่อผลิตภัณฑ์

- เอกสารประกอบ: เอกสารข้อมูลทางเทคนิคที่ขาดหายหรือไม่ถูกต้อง

กรอบการประเมินซัพพลายเออร์

การประเมินความสามารถในการผลิต

ระบบการจัดการคุณภาพ: การนำระบบ QMS ที่มีโครงสร้างดี เช่น ISO 9001 มาใช้ ถือเป็นกรอบการทำงานสำหรับการรักษาและปรับปรุงคุณภาพ การกำหนดกระบวนการ ความรับผิดชอบ และการตรวจสอบ

เกณฑ์การประเมิน:

- การรับรอง ISO 9001: การรับรองที่เป็นปัจจุบันและเหมาะสมกับขอบเขต

- การทดสอบ IEC 17025: ความสามารถในการทดสอบภายในที่ได้รับการรับรอง

- การควบคุมการผลิต: การนำการควบคุมกระบวนการทางสถิติไปใช้

- ระบบการติดตาม: ความสามารถในการติดตามส่วนประกอบและกระบวนการ

การตรวจสอบความสามารถทางเทคนิค

ความสามารถในการออกแบบและพัฒนา:

- ทรัพยากรด้านวิศวกรรม: วิศวกรไฟฟ้าที่มีคุณสมบัติเหมาะสมประจำทีม

- อุปกรณ์ทดสอบ: ระบบทดสอบที่ออกแบบมาเพื่อให้ตรงตามมาตรฐานสากลสำหรับการทดสอบตามปกติและการควบคุมคุณภาพของการตอบสนองทางความร้อนและแม่เหล็กของ MCB

- ความรู้ด้านการปฏิบัติตามข้อกำหนด: ความเข้าใจเกี่ยวกับมาตรฐานที่ใช้บังคับ

- การปรับปรุงอย่างต่อเนื่อง: หลักฐานการปรับปรุงคุณภาพอย่างต่อเนื่อง

การจัดการห่วงโซ่อุปทาน

การควบคุมคุณภาพส่วนประกอบ:

- คุณสมบัติของซัพพลายเออร์: รายชื่อซัพพลายเออร์ที่ได้รับอนุมัติและการตรวจสอบ

- การตรวจสอบขาเข้า: การตรวจสอบวัตถุดิบและส่วนประกอบ

- การรับรองวัสดุ: เอกสารประกอบคุณสมบัติของวัสดุที่ถูกต้อง

- การควบคุมการเปลี่ยนแปลง: กระบวนการอย่างเป็นทางการสำหรับการเปลี่ยนแปลงการออกแบบหรือซัพพลายเออร์

แนวทางปฏิบัติที่ดีที่สุดในการนำไปใช้

การควบคุมคุณภาพขาเข้า

กลยุทธ์การสุ่มตรวจสอบ: การสุ่ม AQL มาตรฐานอุตสาหกรรมเกี่ยวข้องกับการเลือกขนาดตัวอย่างตามแนวทางทางสถิติ การตรวจสอบจำนวนข้อบกพร่องที่อนุญาตที่ระบุไว้ในสามหมวดหมู่: เล็กน้อย สำคัญ และวิกฤต

การนำแนวทางปฏิบัติที่ดีที่สุดไปใช้:

- แผนการสุ่มตัวอย่าง AQL: การสุ่มตัวอย่างที่เหมาะสมสำหรับขนาดล็อต

- การตรวจสอบบทความแรก: การประเมินการผลิตเบื้องต้นอย่างละเอียด

- การทดสอบแบบแบตช์: การสุ่มตัวอย่างตัวแทนของการผลิตแต่ละครั้ง

- Supplier Scorecards: การติดตามประสิทธิภาพอย่างต่อเนื่อง

การติดตามคุณภาพกระบวนการ

การควบคุมระหว่างกระบวนการ:

- การควบคุมกระบวนการทางสถิติ: การตรวจสอบพารามิเตอร์สำคัญแบบเรียลไทม์

- ผลผลิตครั้งแรก: การติดตามตัวชี้วัดประสิทธิภาพการผลิต

- การวิเคราะห์อัตราข้อบกพร่อง: การระบุปัญหาที่เกิดขึ้นซ้ำ

- ระบบการดำเนินการแก้ไข: การแก้ไขปัญหาอย่างเป็นระบบ

การจัดทำเอกสารและการตรวจสอบย้อนกลับ

การจัดการบันทึกคุณภาพ:

- ใบรับรองการทดสอบ: เอกสารการทดสอบทั้งหมดครบถ้วน

- บันทึกการสอบเทียบ: สถานะและประวัติการสอบเทียบอุปกรณ์

- รายงานการไม่เป็นไปตามมาตรฐาน: การจัดการปัญหาคุณภาพอย่างเป็นระบบ

- ความคิดเห็นของลูกค้า: การบูรณาการข้อมูลประสิทธิภาพภาคสนาม

การปรับปรุงอย่างต่อเนื่อง

โครงการพัฒนาคุณภาพ:

- การวิเคราะห์ความล้มเหลว: การตรวจสอบสาเหตุหลักของความล้มเหลวในภาคสนาม

- การตรวจสอบการออกแบบ: การประเมินประสิทธิภาพของผลิตภัณฑ์เป็นประจำ

- การอัปเดตเทคโนโลยี: การบูรณาการวัสดุและกระบวนการที่ได้รับการปรับปรุง

- โครงการฝึกอบรม: การอบรมอย่างต่อเนื่องเพื่อพัฒนาบุคลากรที่มีคุณภาพ

สรุป

การประกันคุณภาพในการผลิต MCB จำเป็นต้องมีแนวทางที่ครอบคลุม ครอบคลุมการปฏิบัติตามมาตรฐาน คุณภาพของส่วนประกอบ ความเข้มงวดในการทดสอบ และกระบวนการตรวจสอบอย่างเป็นระบบ เบรกเกอร์วงจรขนาดเล็กซึ่งมีความสำคัญอย่างยิ่งต่อความปลอดภัยของผู้ผลิตและผู้ซื้อ จำเป็นต้องรักษามาตรฐานคุณภาพสูงสุด

ประเด็นสำคัญ:

สำหรับผู้ผลิต:

- ใช้ระบบ QMS ที่แข็งแกร่งสอดคล้องกับมาตรฐาน ISO 9001 และ IEC

- ลงทุนในอุปกรณ์ทดสอบและโปรแกรมการสอบเทียบที่เหมาะสม

- จัดทำคุณสมบัติและการติดตามซัพพลายเออร์อย่างครอบคลุม

- บำรุงรักษาระบบเอกสารและการติดตามรายละเอียด

สำหรับผู้ซื้อ:

- พัฒนารายละเอียดข้อกำหนดคุณภาพตามมาตรฐาน IEC

- ปฏิบัติตามโปรโตคอลการสุ่มตัวอย่างและการตรวจสอบ AQL ที่เหมาะสม

- ประเมินความสามารถและการรับรองการผลิตของซัพพลายเออร์

- จัดตั้งระบบการติดตามคุณภาพและการตอบรับอย่างต่อเนื่อง

สำหรับมืออาชีพด้านคุณภาพ:

- ติดตามมาตรฐาน IEC ที่เปลี่ยนแปลงและข้อกำหนดระดับภูมิภาคให้ทันสมัย

- มุ่งเน้นด้านความปลอดภัยที่สำคัญขณะจัดการต้นทุนคุณภาพโดยรวม

- นำแนวทางที่ขับเคลื่อนด้วยข้อมูลมาใช้เพื่อการติดตามและปรับปรุงคุณภาพ

- สร้างความร่วมมือกับซัพพลายเออร์ที่แข็งแกร่งโดยยึดหลักความมุ่งมั่นด้านคุณภาพร่วมกัน

การลงทุนในระบบประกันคุณภาพการผลิต MCB แบบครบวงจรให้ผลตอบแทนคุ้มค่าด้วยการลดความผิดพลาดในการปฏิบัติงานจริง ประสิทธิภาพด้านความปลอดภัยที่ดีขึ้น และความเชื่อมั่นของลูกค้าที่แข็งแกร่งขึ้น เมื่อระบบไฟฟ้ามีความซับซ้อนมากขึ้นและข้อกำหนดด้านความปลอดภัยเข้มงวดมากขึ้น ความสำคัญของการประกันคุณภาพที่เข้มงวดในการผลิต MCB ก็จะยิ่งเพิ่มมากขึ้นเรื่อยๆ

เกี่ยวข้องกัน

ผู้ผลิต MCB 10 อันดับแรกที่ครองตลาดโลกในปี 2025

วิธีการเลือกบัสบาร์ที่เหมาะสมสำหรับ MCB

RCD เทียบกับ MCB: ทำความเข้าใจความแตกต่างที่สำคัญในอุปกรณ์ป้องกันไฟฟ้า