Los paneles de control industrial sirven como el sistema nervioso central de los sistemas modernos de fabricación y automatización. Estos sofisticados ensamblajes eléctricos albergan componentes críticos que monitorean, controlan y protegen equipos industriales en diversas aplicaciones, desde líneas de producción automatizadas hasta sistemas HVAC y redes de distribución de energía. Comprender los componentes dentro de estos paneles es esencial para ingenieros, gerentes de instalaciones y profesionales de adquisiciones que buscan optimizar el rendimiento del sistema, garantizar el cumplimiento de la seguridad y minimizar el tiempo de inactividad operativo.

Puntos Clave

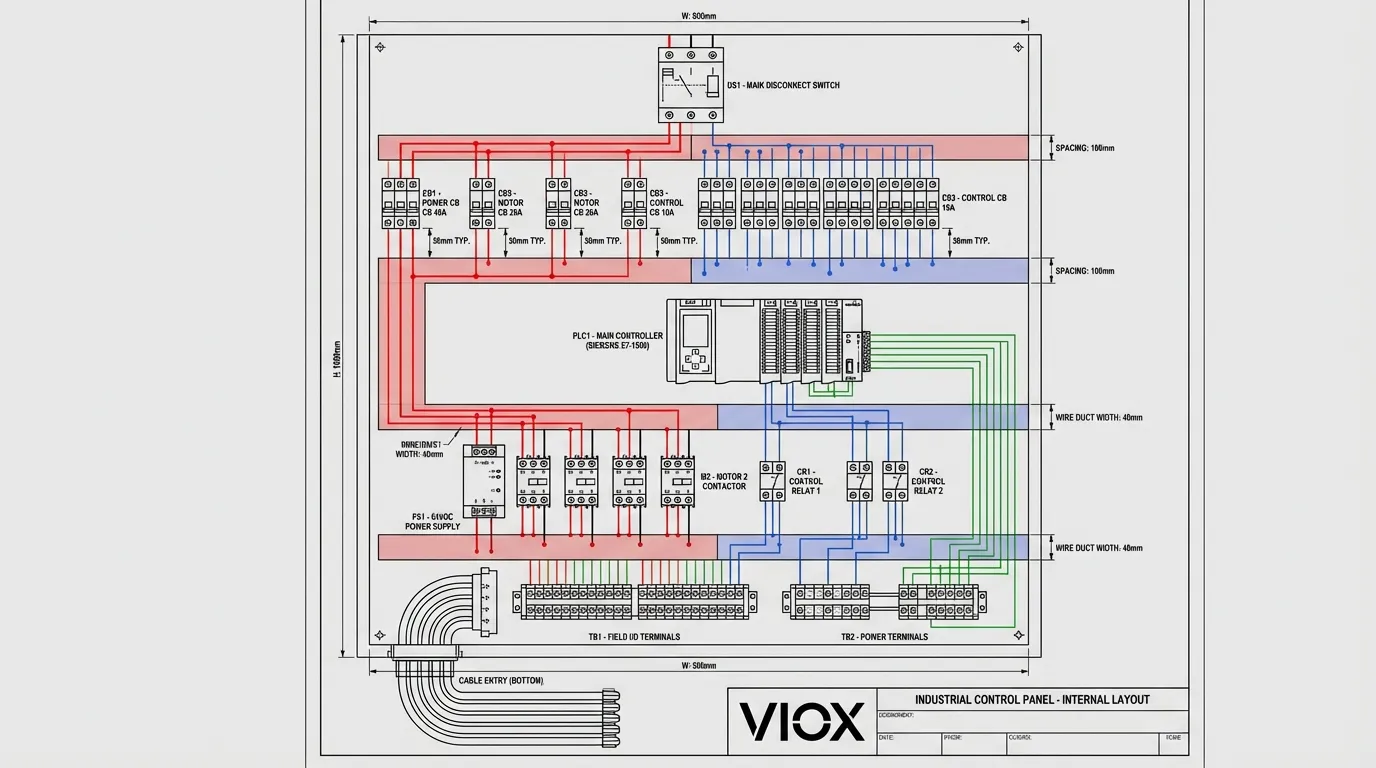

- Los paneles de control integran componentes eléctricos esenciales incluyendo interruptores automáticos, PLCs, contactores y transformadores para gestionar sistemas de automatización industrial.

- La selección de componentes impacta directamente la fiabilidad del sistema, el cumplimiento de la seguridad (UL 508A, IEC 61439) y el costo total de propiedad.

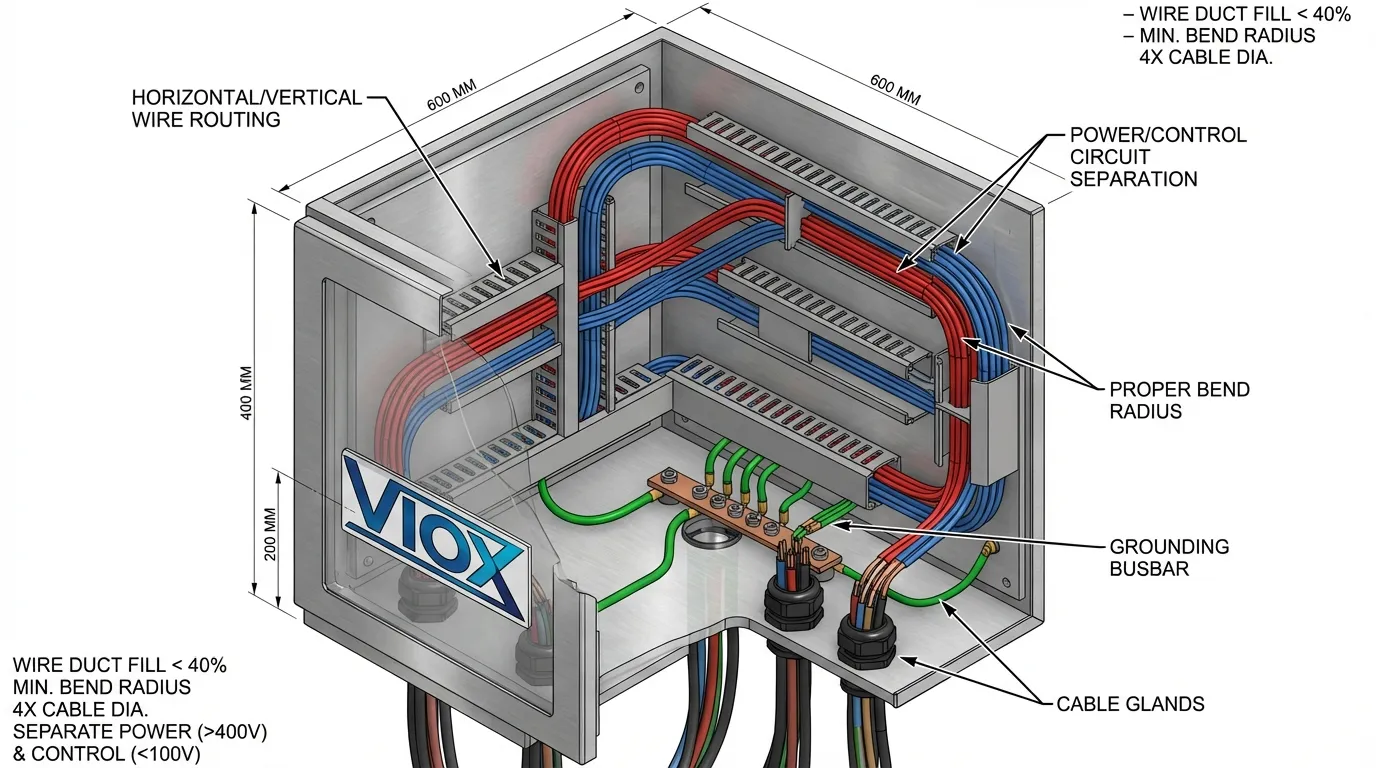

- Una gestión adecuada de los cables y un diseño de la disposición pueden reducir el tiempo de resolución de problemas hasta en un 50% y prevenir fallas eléctricas costosas.

- Comprender las clasificaciones SCCR es crítico: el componente con la clasificación más baja determina la capacidad de protección contra cortocircuitos de todo el panel.

- Los paneles de control modernos requieren una cuidadosa consideración de la distribución de energía, la disipación de calor y la compatibilidad electromagnética para un rendimiento óptimo.

¿Qué es un panel de control industrial?

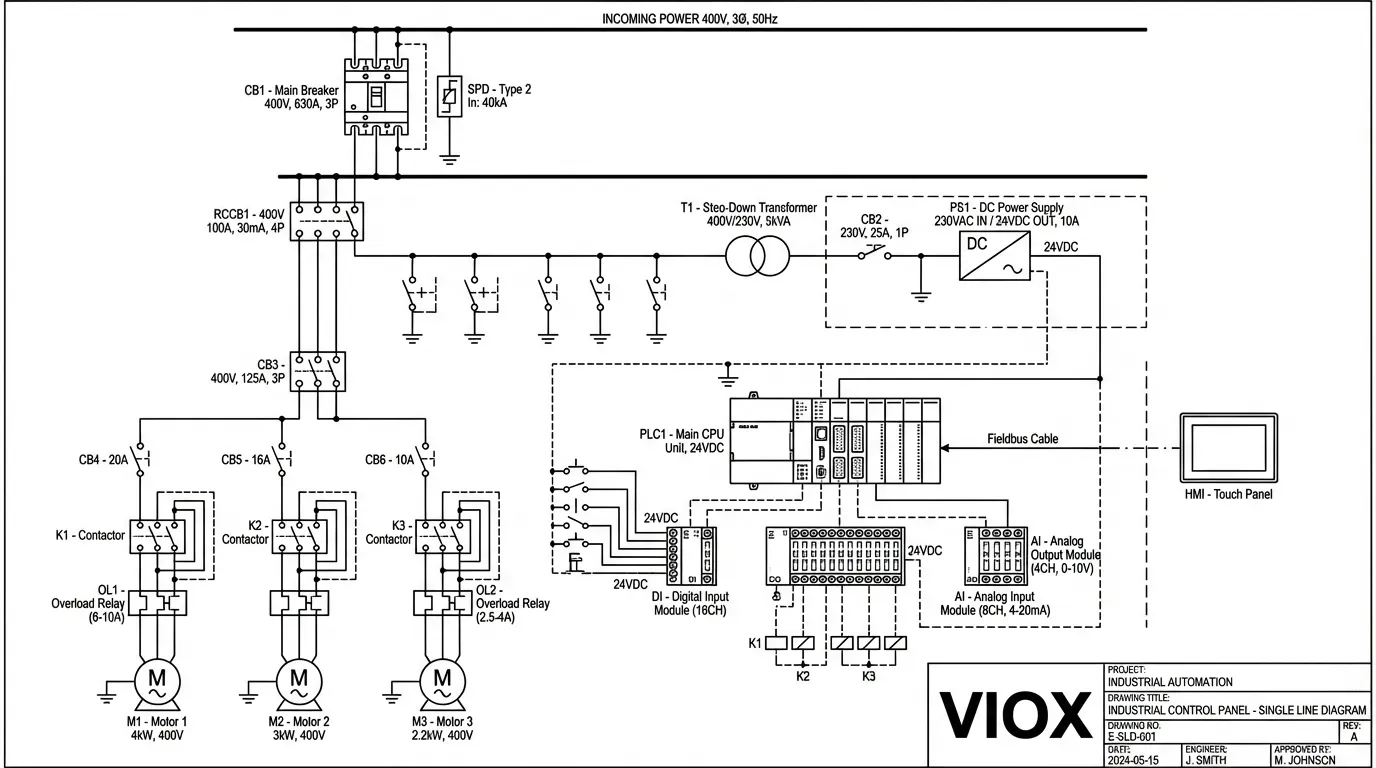

Un panel de control industrial es un ensamblaje de dispositivos eléctricos diseñado a medida para gestionar, monitorear y controlar equipos y procesos industriales. Según la Sección 409.2 del Código Eléctrico Nacional (NEC), un panel de control industrial se define como “un ensamblaje de dos o más componentes de circuitos de potencia, componentes de circuitos de control o cualquier combinación de componentes de circuitos de potencia y control”.”

Estos paneles consolidan interruptores, indicadores, relés, interruptores de circuito, transformadores y bloques de terminales en un solo recinto protector, lo que permite un control eficiente de maquinaria compleja. Los paneles de control varían desde paneles de control eléctrico simples con funciones básicas de conmutación hasta paneles de control industrial altamente sofisticados que cuentan con controladores lógicos programables (PLCs) e interfaces hombre-máquina (HMIs) para la automatización avanzada.

Las funciones principales de los paneles de control industrial incluyen:

- Distribución y gestión de energía a través de múltiples circuitos y dispositivos.

- Automatización de procesos a través de lógica programable y control secuencial.

- Monitorización del sistema a través de sensores, medidores y pantallas de diagnóstico.

- Protección de seguridad contra fallas eléctricas, sobrecargas y cortocircuitos.

- Interfaz de operador para control manual y visibilidad del estado del sistema.

Componentes esenciales del panel de control

1. Dispositivos de protección de circuitos

La protección de circuitos forma la base de la operación segura del panel de control, protegiendo tanto el equipo como al personal de los riesgos eléctricos.

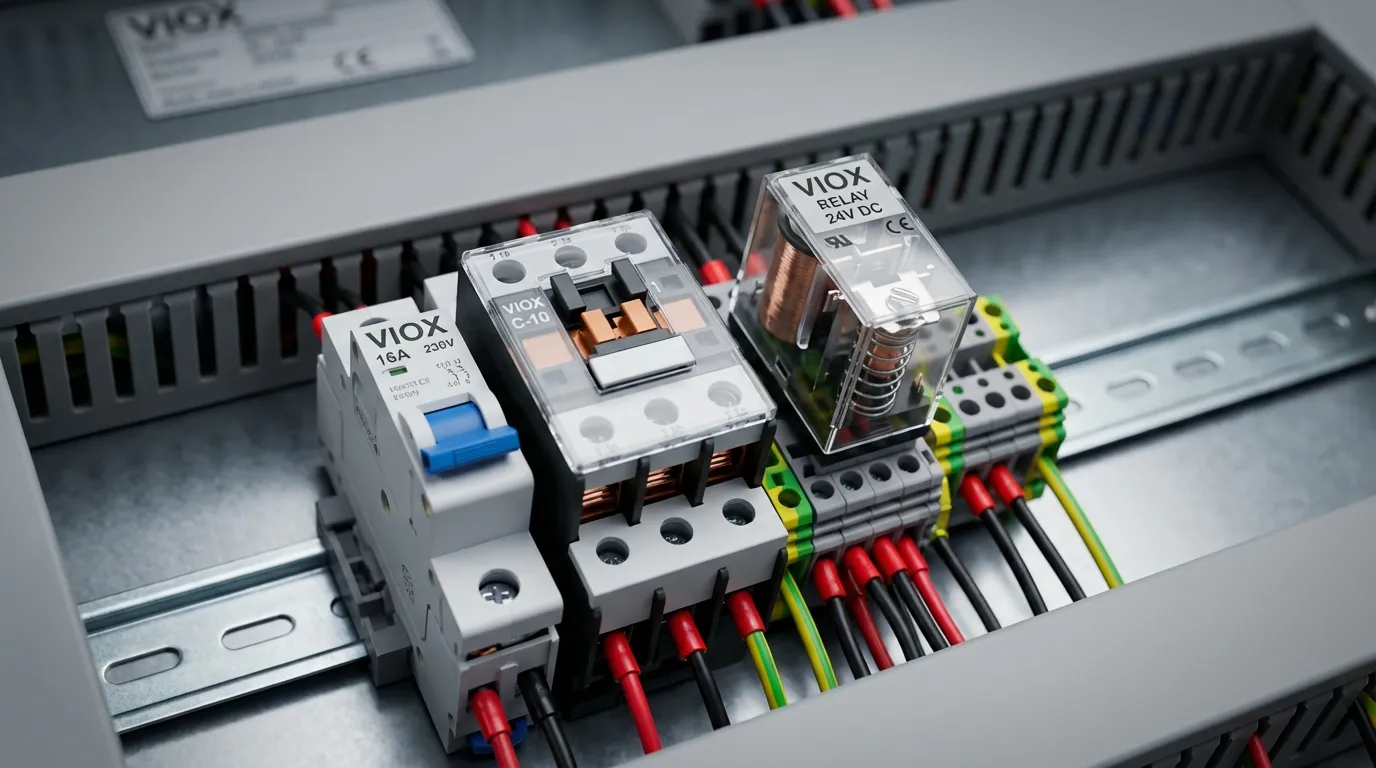

Disyuntores Miniatura (Interruptores Magnetotérmicos Y Diferenciales)

Interruptores magnetotérmicos y diferenciales proporcionan protección contra sobrecorriente para circuitos de control que operan a 120V–480V en la mayoría de las aplicaciones industriales. Estos dispositivos compactos interrumpen automáticamente el flujo de corriente cuando detectan condiciones de sobrecarga o cortocircuitos. Los MCBs cuentan con mecanismos de disparo térmico (sobrecarga) y magnético (cortocircuito), con capacidades de ruptura que normalmente oscilan entre 6kA y 10kA..

Disyuntores de caja moldeada (MCCB)

Para aplicaciones de mayor corriente, MCCBs manejan de 15A a 2500A con ajustes de disparo ajustables. Estos robustos dispositivos protegen las alimentaciones de energía principales y los circuitos de motores grandes. Los MCCBs modernos pueden incluir unidades de disparo electrónicas con protección contra fallas a tierra y capacidades de comunicación para el mantenimiento predictivo.

Disyuntores diferenciales (RCCB)

RCCBs detectan corrientes de fuga a tierra y proporcionan protección crítica contra riesgos de descarga eléctrica. Estos dispositivos son esenciales en aplicaciones donde el personal puede entrar en contacto con el equipo, particularmente en instalaciones de carga de vehículos eléctricos donde se requieren RCCBs de Tipo B o Tipo EV especializados.

Los fusibles

Los fusibles industriales proporcionan protección contra sobrecorriente de acción rápida, particularmente para dispositivos semiconductores y electrónica sensible. Los fusibles de alta capacidad de ruptura (HRC) ofrecen un rendimiento de ruptura superior en entornos de alta corriente de falla, mientras que los fusibles de CC están diseñados específicamente para aplicaciones solares fotovoltaicas y de almacenamiento de baterías.

2. Dispositivos de control y conmutación

Contactores y arrancadores de motor

Contactores son interruptores operados eléctricamente que controlan cargas de alta potencia basadas en señales de control de bajo voltaje. Estos dispositivos electromagnéticos hacen o interrumpen circuitos de potencia a motores, calentadores y sistemas de iluminación. Contactores modulares ofrecen montaje en carril DIN que ahorra espacio para aplicaciones residenciales y comerciales ligeras, mientras que los contactores tradicionales manejan tareas de control de motores industriales.

Los arrancadores de motor combinan contactores con relés de protección contra sobrecarga, proporcionando control y protección completos del motor en un solo ensamblaje. La selección entre las categorías de utilización AC-1, AC-3 y AC-4 depende de la aplicación específica del motor y del ciclo de trabajo.

Relés

Relés sirven como dispositivos de interfaz entre circuitos de control y circuitos de potencia, aislando señales de control de bajo voltaje de cargas de alto voltaje. Los paneles de control suelen incorporar varios tipos de relés:

- Relés de control para funciones lógicas y enclavamiento.

- Relés de retardo de tiempo para operaciones secuenciales y protección de bombas.

- Relés de sobrecarga térmica para protección del motor

- Relés de monitoreo de voltaje para la vigilancia de la calidad de la energía.

Pulsadores e interruptores selectores

Los dispositivos de control manual proporcionan una interfaz de operador para el arranque, la parada y la selección de modo. Los botones de parada de emergencia deben ser fácilmente accesibles y cumplir con las normas de seguridad, presentando contactos de apertura positiva que aseguran la interrupción del circuito incluso en caso de soldadura de contactos.

3. Controladores lógicos programables (PLCs)

Los PLCs funcionan como el “cerebro” de los paneles de control industrial modernos, ejecutando lógica programada para automatizar procesos y coordinar el funcionamiento de los equipos. Estas computadoras de grado industrial aceptan entradas de sensores e interruptores, procesan la lógica de acuerdo con las instrucciones programadas y controlan las salidas a actuadores, motores e indicadores.

Los PLCs modernos ofrecen:

- Configuraciones de E/S escalables desde unidades compactas hasta grandes sistemas distribuidos

- Múltiples protocolos de comunicación incluyendo Ethernet/IP, Modbus y Profibus

- Diagnóstico integrado para una rápida resolución de problemas

- Módulos intercambiables en caliente para un tiempo de inactividad mínimo durante el mantenimiento

Los PLC han reemplazado en gran medida la lógica de relés en aplicaciones industriales debido a su flexibilidad, fiabilidad y facilidad de modificaciones de programación.

4. Interfaces Hombre-Máquina (HMI)

Las HMI proporcionan interfaces gráficas de operador para monitorizar el estado del sistema, ajustar parámetros y diagnosticar fallos. Estas pantallas táctiles o terminales montados en panel permiten a los operadores interactuar con los PLC y otros dispositivos de control sin necesidad de conocimientos de programación. Las HMI modernas ofrecen:

- Visualización de datos en tiempo real con tendencias y alarmas

- Gestión de recetas para cambios de producto

- Capacidades de acceso remoto para la monitorización fuera del sitio

- Soporte multilingüe para operaciones globales

5. Componentes de Distribución de Energía

Transformers

Los transformadores de panel de control convierten la tensión de línea entrante (normalmente 480 V o 240 V CA) en tensiones de control más bajas (120 V o 24 V CA) requeridas por los dispositivos de control, los PLC y las luces indicadoras. El dimensionamiento adecuado del transformador debe tener en cuenta las corrientes de irrupción y las potencias VA continuas de todas las cargas conectadas.

Fuentes de alimentación

Las fuentes de alimentación conmutadas convierten la tensión CA en tensión CC regulada (normalmente 24 V CC) para alimentar los PLC, los sensores y los dispositivos de estado sólido. Las fuentes de alimentación industriales deben soportar las fluctuaciones de tensión, proporcionar protección contra sobrecorriente y mantener la regulación en condiciones de carga variables.

Barras colectoras y bloques de distribución

Barras conductoras distribuyen eficientemente la energía a través del panel, reduciendo el desorden de cables y mejorando la capacidad de conducción de corriente. Bloques de distribución de energía proporcionan múltiples puntos de conexión desde una única fuente de entrada, simplificando el cableado para circuitos paralelos.

6. Dispositivos de Protección contra Sobretensiones (SPD)

Dispositivos de protección contra sobretensiones protegen los componentes electrónicos sensibles de las sobretensiones transitorias causadas por rayos, operaciones de conmutación o perturbaciones de la red eléctrica. SPD de tipo 1, tipo 2 y tipo 3 proporcionan protección coordinada a nivel de entrada de servicio, distribución y equipo, respectivamente. La selección adecuada de los SPD requiere la comprensión Calificaciones MCOV y la configuración de la conexión a tierra del sistema.

7. Bloques de Terminales e Infraestructura de Cableado

Bloques de terminales

Bloques de terminales proporcionan puntos de conexión organizados y accesibles para el cableado de campo y las conexiones internas del panel. Varios tipos cumplen diferentes funciones:

- Terminales de paso para conexiones simples de cable a cable

- Bloques de terminales con fusible combinando conexión y protección

- Terminales de desconexión permitiendo el aislamiento del circuito sin quitar los cables

- Bornas cerámicas para aplicaciones de alta temperatura

Raíles DIN

Rieles DIN proporcionan un montaje estandarizado para componentes modulares, lo que permite diseños de panel flexibles y una sustitución simplificada de los componentes. El Carril DIN TH35 (35 mm) se ha convertido en el estándar de la industria para el montaje de interruptores automáticos, relés, bloques de terminales y otros dispositivos de control.

Canalizaciones de Cables y Gestión de Cables

El enrutamiento adecuado de los cables utilizando canalizaciones de cables, bridas para cables y prensaestopas garantiza un cableado organizado que facilita la resolución de problemas y el mantenimiento. Un cableado bien gestionado también mejora la disipación del calor y reduce las interferencias electromagnéticas entre los circuitos.

8. Dispositivos de Indicación y Monitorización

Luces Piloto e Indicadores

Las luces indicadoras LED proporcionan información visual sobre el estado de la presencia de energía, el funcionamiento del equipo y las condiciones de alarma. Los indicadores codificados por colores siguen las convenciones de la industria (verde para en funcionamiento, rojo para detenido, ámbar para condiciones de alarma).

Medidores y Pantallas

Los medidores digitales monitorizan la tensión, la corriente, la potencia y el consumo de energía. Los medidores multifunción modernos proporcionan un análisis exhaustivo de la calidad de la energía y pueden comunicar datos a los sistemas de supervisión a través de los protocolos Modbus o Ethernet.

Sensores de proximidad

Los sensores de proximidad inductivos, capacitivos y fotoeléctricos detectan la presencia de objetos sin contacto físico, lo que permite el control automatizado de procesos y el enclavamiento de seguridad.

9. Dispositivos de Comunicación y Redes

Conmutadores Ethernet

Los conmutadores Ethernet industriales permiten la comunicación de red entre los PLC, las HMI, los variadores de frecuencia (VFD) y los sistemas SCADA. Los conmutadores gestionados proporcionan segmentación VLAN, calidad de servicio (QoS) y diagnósticos de red para aplicaciones de misión crítica.

Convertidores de Protocolo

Los dispositivos de pasarela traducen entre diferentes protocolos industriales (Modbus RTU a Modbus TCP, Profibus a Ethernet/IP), lo que permite la integración de equipos heredados con sistemas de control modernos.

10. Cajas y Protección Ambiental

La caja del panel de control proporciona protección física para los componentes al tiempo que cumple con los requisitos ambientales. Clasificaciones NEMA e IP especifican los niveles de protección contra el polvo, la humedad y el impacto físico. La selección de la caja debe considerar:

- Entorno operativo (interior, exterior, ubicaciones peligrosas)

- Control de temperatura (ventilación, aire acondicionado, calentadores)

- Accesibilidad para la operación y el mantenimiento

- Selección de materiales (acero inoxidable vs. aluminio para ambientes corrosivos)

Tabla comparativa de componentes del panel de control

| Tipo de Componente | Función Principal | Rango de Voltaje Típico | Criterios Fundamentales De Selección | Aplicaciones Comunes |

|---|---|---|---|---|

| MCB | Protección contra sobrecorriente | 120-480V AC | Capacidad de ruptura (kA), curva de disparo (B, C, D) | Iluminación, circuitos de control, motores pequeños |

| MCCB | Protección de alta corriente | 120-690V AC | Corriente nominal (15-2500A), disparo ajustable | Alimentadores principales, motores grandes, distribución |

| RCCB | Protección contra fugas a tierra | 120-480V AC | Sensibilidad (30mA, 100mA, 300mA), Tipo (AC, A, B) | Protección de personal, puesta a tierra de equipos |

| Contactor | Conmutación de carga | 120-690V AC/DC | Categoría de utilización (AC-1, AC-3), tensión de bobina | Control de motores, calefacción, iluminación |

| Relé | Aislamiento/control de señal | 12-240 V CA/CC | Configuración de contactos (SPDT, DPDT), tipo de bobina | Enclavamiento, lógica, interfaz |

| PLC | Automatización de procesos | 24V DC (E/S) | Conteo de E/S, memoria, protocolos de comunicación | Fabricación, control de procesos, automatización de edificios |

| Transformador | Conversión de voltaje | Entrada de 120-480V | Potencia VA, relación de voltaje, regulación | Potencia de control, aislamiento |

| Fuente de alimentación | Conversión de AC a DC | Entrada de 120-240V AC | Voltaje/corriente de salida, eficiencia, tiempo de retención | Alimentación del PLC, suministro de sensores, cargas de CC |

| SPD | Supresión de transitorios | El voltaje del sistema | Tipo (1/2/3), MCOV, corriente de descarga (kA) | Protección contra rayos, mitigación de sobretensiones de conmutación |

| Bloque De Terminales | Conexión de cables | Hasta 1000 V | Corriente nominal, capacidad del calibre del cable, tipo | Cableado de campo, conexiones internas |

Normas y cumplimiento del diseño del panel de control

Los paneles de control industrial deben cumplir con rigurosas normas de seguridad y rendimiento para garantizar un funcionamiento fiable y la aceptación reglamentaria.

UL 508A – Paneles de control industrial

UL 508A es la norma principal para la construcción y certificación de paneles de control industrial en Norteamérica. Esta norma establece los requisitos para:

- Selección de componentes utilizando dispositivos listados o reconocidos por UL

- Capacidad de corriente de cortocircuito (SCCR) Cálculo y marcado

- Métodos de cableado incluyendo el dimensionamiento, el enrutamiento y la terminación de los conductores

- Protección contra sobrecorriente coordinación

- Selección de la envolvente y clasificaciones ambientales

- Marcado y documentación requisitos

El SCCR representa la corriente de fallo máxima que el panel puede soportar con seguridad. Es fundamental que el componente con la clasificación más baja determine el SCCR de todo el panel, una omisión común que puede comprometer la seguridad y provocar el fracaso de la inspección.

NFPA 70 (Código Eléctrico Nacional)

El NEC proporciona requisitos exhaustivos para las instalaciones eléctricas, incluidos los paneles de control. Las disposiciones clave incluyen:

- Artículo 409 – Paneles de control industrial

- Artículo 430 – Motores, circuitos de motores y controladores

- Artículo 670 – Maquinaria industrial

- Artículo 110.26 – Distancias de trabajo alrededor de los equipos eléctricos

NFPA 79 – Norma eléctrica para maquinaria industrial

La NFPA 79 aborda los equipos eléctricos de las máquinas industriales que funcionan a 600 V o menos, proporcionando una guía detallada sobre el dimensionamiento de los cables, la codificación por colores y los métodos de instalación específicos de los paneles de control de las máquinas.

Normas CEI

Para aplicaciones internacionales, las normas IEC proporcionan requisitos equivalentes:

- CEI 61439 – Conjuntos de aparamenta de baja tensión

- IEC 60204-1 – Seguridad de las máquinas – Equipo eléctrico de las máquinas

- IEC 60947 – Aparamenta de baja tensión

Marcado CE y directivas de la UE

Los paneles de control destinados a los mercados europeos deben cumplir con las directivas de la UE aplicables y llevar el marcado CE, lo que demuestra la conformidad con:

- Directiva de baja tensión (LVD) 2014/35/UE

- Directiva de Maquinaria 2006/42/CE

- Directiva CEM (Compatibilidad Electromagnética) 2014/30/UE

Mejores Prácticas para el Cableado de Paneles de Control

Las prácticas de cableado adecuadas impactan directamente en la fiabilidad, la seguridad y la mantenibilidad del panel de control. Un cableado bien organizado puede reducir el tiempo de resolución de problemas hasta en un 50%, mientras que las malas prácticas de cableado conducen a fallos prematuros y riesgos para la seguridad.

Selección y Dimensionamiento de Cables

Tipo de Conductor

Los paneles de control industrial suelen utilizar MTW (Cable para Máquinas Herramienta) con una clasificación de 600 V y 90 °C. Este cable de cobre trenzado proporciona flexibilidad para el cableado del panel al tiempo que mantiene la durabilidad. Para el cableado de campo y los tendidos de conductos, los conductores THHN/THWN son estándar.

Selección del calibre del cable

El dimensionamiento del conductor debe tener en cuenta:

- Corriente continua de la carga conectada

- Temperatura ambiente y factores de reducción de potencia

- Caída de tensión limitaciones (normalmente 3% máximo)

- Dispositivo de protección contra sobrecorriente clasificación

- Agrupación y empaquetamiento efectos sobre la disipación de calor

NFPA 79 proporciona tablas detalladas para el dimensionamiento de los cables en función de estos factores. Los conductores de tamaño insuficiente provocan sobrecalentamiento, degradación del aislamiento y posibles riesgos de incendio.

Estándares de Codificación por Colores

La codificación de colores de los cables de forma coherente mejora la seguridad y simplifica la resolución de problemas:

Convención Norteamericana:

- Negro, Rojo, Azul – Conductores de línea (L1, L2, L3)

- Blanco o Gris – Conductor neutro

- Verde o verde/amarillo – Conductor de puesta a tierra

- Rojo – Alimentación de control (vivo)

- Negro o Azul – Alimentación de control (retorno)

- Naranja – 24V DC positivo

- Azul – 24V DC negativo

Convención IEC:

- Marrón, Negro, Gris – Conductores de línea (L1, L2, L3)

- Azul – Conductor neutro

- Verde/Amarillo – Tierra de protección

- Rojo – Circuitos de control

- Negro – DC negativo

- Rojo – DC positivo

Enrutamiento y Gestión de Cables

Enrutamiento Horizontal y Vertical

Los cables deben discurrir en líneas horizontales y verticales, nunca en diagonal. Este enfoque organizado facilita el rastreo visual y crea una apariencia profesional que refleja la calidad de la mano de obra.

Requisitos de Separación

Mantener la separación entre:

- Circuitos de potencia y control para reducir la interferencia electromagnética

- Cableado de alta y baja tensión por seguridad

- Circuitos de entrada y salida para evitar el acoplamiento de ruido

UL 508A especifica las distancias mínimas de separación en función de los niveles de tensión y los tipos de circuito.

Optimización de la Longitud del Cable

Los cables deben tener la longitud justa para permitir la sustitución y el mantenimiento de los componentes, pero no ser tan largos como para crear un cableado enredado tipo “espagueti”. La longitud excesiva del cable aumenta la caída de tensión, crea acumulación de calor en los haces y complica la resolución de problemas.

Radio de Curvatura

Respetar las especificaciones mínimas del radio de curvatura para evitar daños en el conductor. Como regla general, mantener radios de curvatura de al menos 6 veces el diámetro del cable para los conductores trenzados.

Técnicas de Terminación

Terminales

Los terminales de cable proporcionan terminaciones profesionales para el cable trenzado, evitando la rotura de los hilos y garantizando conexiones fiables en los terminales de tornillo. Los terminales son especialmente importantes para los cables de hilo fino y en aplicaciones sujetas a vibraciones.

Especificaciones de par

Seguir los valores de par especificados por el fabricante para las conexiones de los terminales. Las conexiones con un par insuficiente crean una alta resistencia y acumulación de calor, mientras que las conexiones con un par excesivo dañan los terminales y los conductores.

Organización de Bloques de Terminales

Agrupar los circuitos relacionados en terminales adyacentes y mantener una numeración de terminales coherente que corresponda a los esquemas eléctricos. Esta organización reduce drásticamente el tiempo de resolución de problemas.

Etiquetado y Documentación

Identificación de cables

Cada cable debe estar etiquetado en ambos extremos con un identificador único que corresponda al esquema del panel de control. Utilizar etiquetas duraderas adecuadas para el entorno operativo: etiquetas termorretráctiles para aplicaciones de alta temperatura, etiquetas envolventes para uso general.

Etiquetado de Componentes

Etiquetar todos los componentes con designaciones que coincidan con el esquema (por ejemplo, M1 para el arrancador de motor 1, CR5 para el relé de control 5). Esta correspondencia entre el equipo físico y los esquemas es esencial para el mantenimiento y la resolución de problemas.

Precisión de los Esquemas

Mantener esquemas "as-built" que reflejen con precisión la configuración instalada. Las discrepancias entre los esquemas y el cableado real crean riesgos para la seguridad y pesadillas de mantenimiento.

Consideraciones sobre el Diseño y la Disposición del Panel de Control

Un diseño de panel de control bien pensado mejora la funcionalidad, la seguridad y la facilidad de mantenimiento, al tiempo que optimiza el uso del espacio.

Agrupación de componentes

Agrupación funcional

Organizar los componentes por función:

- De distribución de energía componentes cerca de la parte superior

- Lógica de control (PLCs, relés) en la sección central

- Terminales de E/S cerca de los puntos de entrada de cables

- Interfaz de operador dispositivos en la puerta o a una altura accesible

Separación de voltaje

Separar físicamente las secciones de alta y baja tensión, utilizando barreras o zonas dedicadas. Esta separación reduce los riesgos de descarga durante el mantenimiento y minimiza las interferencias electromagnéticas.

Gestión del calor

Los componentes eléctricos generan calor durante el funcionamiento. Una disipación de calor inadecuada provoca fallos prematuros y reduce la fiabilidad.

Cálculo de la carga térmica

Calcular la generación total de calor de todos los componentes (en particular, fuentes de alimentación, VFD y contactores grandes). Si la temperatura interna calculada supera las clasificaciones de los componentes, implementar soluciones de refrigeración:

- Ventilación natural con rejillas de ventilación de tamaño adecuado

- Refrigeración por aire forzado utilizando ventiladores y filtros

- Aire acondicionado para cargas térmicas elevadas o condiciones ambientales extremas

- Disipadores de calor para semiconductores de alta potencia

Espacio entre componentes

Mantener un espacio adecuado entre los componentes que generan calor para permitir la circulación del aire. Las distribuciones apretadas atrapan el calor y crean puntos calientes que aceleran el envejecimiento de los componentes.

Accesibilidad y mantenimiento

Espacios libres de servicio

Diseñar distribuciones que permitan el acceso a los componentes que requieren mantenimiento o ajuste periódico. Los elementos de servicio frecuente (fusibles, relés ajustables, bloques de terminales) deben ser fácilmente accesibles sin necesidad de retirar otros componentes.

Componentes montados en la puerta

Montar los dispositivos de interfaz de operador (pulsadores, selectores, HMI, luces piloto) en la puerta del armario para facilitar el acceso. Asegurarse de que los componentes montados en la puerta tengan suficiente longitud de cable y un sistema de alivio de tensión para permitir la apertura de la puerta.

Puntos de prueba

Proporcionar puntos de prueba accesibles para la medición de la tensión y la supervisión de la señal durante la puesta en marcha y la resolución de problemas.

La tierra y la unión

Una correcta conexión a tierra es esencial para la seguridad y la inmunidad al ruido:

- Puesta a tierra del equipo conecta todas las partes metálicas del armario a tierra

- Barras de conexión a tierra separadas para tomas de tierra de alimentación y control (cuando sea necesario)

- Conexión a tierra en estrella para circuitos analógicos sensibles

- Conexión a tierra de cables apantallados en un extremo solamente para evitar bucles de tierra

Aplicaciones comunes de paneles de control

Los paneles de control industrial sirven para diversas aplicaciones en múltiples industrias:

Centros de control de motores (CCM)

Los CCM consolidan arrancadores de motor, VFD y dispositivos de control asociados para múltiples motores en un solo conjunto. Estos paneles son comunes en instalaciones de fabricación, plantas de tratamiento de agua y sistemas HVAC donde numerosos motores requieren control centralizado.

Paneles de control PLC

Los paneles PLC sirven como centro de automatización para líneas de fabricación, equipos de embalaje y sistemas de control de procesos. Estos paneles integran PLCs, módulos de E/S, fuentes de alimentación y dispositivos de comunicación para ejecutar secuencias de automatización complejas.

Paneles de distribución

Los paneles de distribución eléctrica distribuyen la energía entrante a múltiples circuitos derivados, incorporando interruptores principales, protección de circuitos derivados y medición. Estos paneles van desde centros de carga residenciales hasta cuadros de distribución industriales que sirven a instalaciones enteras.

Paneles de conmutación de transferencia automática (ATS)

Los paneles ATS conmutan automáticamente entre la red eléctrica y la energía del generador de reserva durante los cortes de suministro, garantizando el funcionamiento continuo de las cargas críticas. Estos paneles son esenciales para hospitales, centros de datos y sistemas de emergencia.

Cajas combinadoras solares

Las cajas combinadoras fotovoltaicas consolidan las salidas de múltiples cadenas de paneles solares, incorporando interruptores de circuito de CC, fusibles y protección contra sobretensiones antes de alimentar el inversor. Estos paneles especializados deben soportar entornos exteriores y cumplir con el artículo 690 del NEC.

Paneles de control especializados

- Paneles de control HVAC para la automatización de edificios

- Paneles de control de bombas con controles de nivel y alternancia

- Estaciones de carga de vehículos eléctricos con protección especializada

- Paneles de alarma contra incendios y seguridad de vida

Selección de los componentes adecuados del panel de control

La selección de los componentes repercute directamente en la fiabilidad del sistema, el coste total de propiedad y el cumplimiento de la normativa.

Requisitos de rendimiento

Definir los parámetros operativos:

- Tensión y frecuencia de la fuente de alimentación

- Clasificación actual para todos los circuitos

- Ciclo de trabajo (continuo, intermitente, de corta duración)

- Condiciones medioambientales (temperatura, humedad, contaminación)

- Complejidad del control (simple encendido/apagado frente a automatización compleja)

La seguridad y el Cumplimiento

Asegurarse de que los componentes cumplen las normas aplicables:

- Listado o reconocimiento UL for North American installations

- Marcado CE para mercados europeos

- Calificaciones apropiadas para la aplicación (voltaje, corriente, capacidad de ruptura)

- Especificaciones ambientales condiciones de instalación coincidentes

Calidad y fiabilidad

Considéralo:

- Reputación del fabricante y trayectoria

- Tiempo medio entre fallos (MTBF) datos

- Warranty terms y disponibilidad de soporte técnico

- Disponibilidad de repuestos para mantenimiento a largo plazo

El Coste Total de Propiedad

Mire más allá del precio de compra inicial:

- Eficiencia energética (particularmente para fuentes de alimentación y VFD)

- Requisitos de mantenimiento e intervalos

- Vida útil esperada antes del reemplazo

- Costos de tiempo de inactividad asociado con fallos de componentes

Selección de proveedores

Asóciese con proveedores de renombre como VIOX Eléctrico que ofrecen:

- Carteras de productos integrales para adquisiciones integrales

- Asistencia técnica para la selección y aplicación de componentes

- Certificaciones de calidad (ISO 9001, UL, CE)

- Disponibilidad constante y entrega confiable

- Precios competitivos para compras de gran volumen

Solución de problemas del panel de control

La solución de problemas sistemática minimiza el tiempo de inactividad e identifica las causas raíz en lugar de los síntomas.

Problemas comunes del panel de control

Incordias

Interruptores automáticos que se disparan repetidamente puede indicar:

- Circuitos sobrecargados que requiere reducción de carga o interruptores más grandes

- Fallo a tierra por daños en el aislamiento o entrada de humedad

- Conexiones sueltas creando arcos y calor

- Tamaño incorrecto del interruptor para la aplicación

Fallos del contactor

Problemas del contactor incluir:

- Quemadura de la bobina por sobretensión o ciclo de trabajo excesivo

- Soldadura de contactos por altas corrientes de entrada o clasificación inadecuada

- El desgaste mecánico requiriendo reemplazo

- Zumbido o vibración por bajo voltaje o unión mecánica

Fallos de comunicación

Los problemas de comunicación de red a menudo provienen de:

- Conexiones de cable sueltas en los terminales

- Configuración de red incorrecta (direcciones IP, máscaras de subred)

- Interferencia EMI de cables no blindados o conexión a tierra incorrecta

- Conmutadores o módulos de red fallidos

Sobrecalentamiento

El calor excesivo indica:

- Ventilación inadecuada o rejillas de ventilación bloqueadas

- Componentes sobrecargados operando más allá de las clasificaciones

- Malas conexiones creando alta resistencia

- Temperatura ambiente excediendo los límites de diseño

Técnicas de diagnóstico

Inspección visual

Comience con un examen visual exhaustivo:

- Componentes descoloridos o quemados indicando sobrecalentamiento

- Conexiones sueltas o corroídas

- Daño físico a componentes o cableado

- Luces indicadoras mostrando condiciones de falla

Mediciones de voltaje

Verifique los voltajes adecuados en:

- Entradas y salidas de la fuente de alimentación

- Transformador de potencia de control secundario

- Fuente de alimentación del PLC y módulos de E/S

- Tensiones de bobina en contactores y relés

Mediciones de corriente

Medir las corrientes de carga reales y comparar con:

- Valores nominales de la placa de identificación de los equipos conectados

- Interruptor de circuito y valores nominales de ampacidad del cable

- Valores esperados basados en el diseño del sistema

Imágenes térmicas

Las cámaras infrarrojas identifican puntos calientes que indican:

- Conexiones sueltas con alta resistencia

- Circuitos sobrecargados o componentes

- Disipación de calor inadecuada.

Mantenimiento preventivo

El mantenimiento regular previene fallas:

- Inspecciones trimestrales de conexiones, indicadores y condición física

- Pruebas anuales de dispositivos de protección e interbloqueos

- Limpieza para eliminar el polvo y la contaminación

- Escaneo térmico para identificar problemas en desarrollo

- Documentación de hallazgos y acciones correctivas

Preguntas más Frecuentes (FAQ)

P: ¿Cuál es la diferencia entre un panel de control eléctrico y un panel de control industrial?

R: Un panel de control eléctrico normalmente contiene componentes básicos como disyuntores, fusibles, relés y transformadores para gestionar dispositivos eléctricos. Un panel de control industrial incluye estos componentes más dispositivos de automatización avanzados como PLC e HMI para controlar procesos y maquinaria industrial complejos. Los paneles de control industrial están diseñados específicamente para aplicaciones de automatización y control de procesos.

P: ¿Cómo calculo la capacidad de corriente de cortocircuito (SCCR) para mi panel de control?

R: El SCCR está determinado por el componente de menor clasificación en el panel. Revise las clasificaciones de cortocircuito de todos los disyuntores, contactores, relés y otros dispositivos. El componente con la capacidad de interrupción más baja establece la corriente de falla máxima que el panel puede soportar de forma segura. Este valor debe estar marcado en la placa de identificación del panel y debe exceder la corriente de falla disponible en la ubicación de la instalación. Para cálculos detallados, consulte el Suplemento SB de UL 508A o trabaje con un taller de paneles certificado.

P: ¿Qué tamaño de cable debo usar para el cableado del panel de control?

R: El tamaño del cable depende de la corriente continua de la carga conectada, la temperatura ambiente, los factores de agrupamiento y las consideraciones de caída de tensión. Para circuitos de control que operan a 120 V CA, el cable de 14 AWG (2,5 mm²) es común para cargas de hasta 15 A. Los circuitos de alimentación requieren conductores más grandes según la Tabla 310.16 de NEC o los requisitos de NFPA 79. Siempre consulte los códigos aplicables y aplique los factores de reducción de potencia apropiados para la temperatura y el agrupamiento.

P: ¿Con qué frecuencia se deben inspeccionar y mantener los paneles de control?

R: Realice inspecciones visuales trimestralmente para verificar si hay conexiones sueltas, componentes dañados y el funcionamiento adecuado de los indicadores. Realice un mantenimiento anual integral que incluya verificaciones de torque de conexión, imágenes térmicas, pruebas de dispositivos de protección y limpieza. Las aplicaciones críticas o de alta exigencia pueden requerir una inspección más frecuente. Documente todas las actividades de mantenimiento y los hallazgos.

P: ¿Puedo reemplazar un disyuntor con una clasificación de amperaje más alta?

R: No. Reemplazar un disyuntor con una clasificación más alta sin actualizar el tamaño del cable crea un grave riesgo de incendio. El disyuntor debe tener el tamaño adecuado para proteger el conductor, no solo la carga. Si el disyuntor existente se dispara con frecuencia, investigue la causa (sobrecarga, falla a tierra o disyuntor defectuoso) en lugar de simplemente aumentar el tamaño del disyuntor.

P: ¿Cuál es la diferencia entre las normas UL 508A e IEC 61439?

R: UL 508A es la norma norteamericana para paneles de control industrial, que se centra en los conjuntos de paneles individuales y requiere cálculos de SCCR y criterios específicos de selección de componentes. IEC 61439 es la norma internacional que cubre conjuntos eléctricos completos, incluidos aparamenta y tableros de distribución, con diferentes métodos de verificación y requisitos de pruebas de tipo. Los paneles para el mercado estadounidense requieren el cumplimiento de UL 508A, mientras que los mercados internacionales normalmente siguen las normas IEC.

P: ¿Necesito un PLC para mi panel de control?

R: Los PLC son beneficiosos cuando su aplicación requiere lógica compleja, múltiples secuencias, cambios de programa frecuentes o integración con otros sistemas. Las aplicaciones simples con control básico de encendido/apagado pueden ser atendidas adecuadamente por lógica de relés o controladores dedicados. Considere un PLC cuando necesite flexibilidad, escalabilidad o funciones avanzadas como gestión de recetas, registro de datos o monitoreo remoto.

P: ¿Cómo selecciono el contactor correcto para el control del motor?

A: Selección del contactor requiere conocer la corriente a plena carga del motor, el método de arranque (DOL, estrella-triángulo, arranque suave), el ciclo de trabajo y la tensión de control. Elija un contactor con una categoría de utilización que coincida con su aplicación (AC-3 para motores estándar, AC-4 para servicio de arranque pesado). La corriente operativa nominal del contactor debe exceder la corriente a plena carga del motor con un margen de seguridad adecuado. Verifique que la tensión de la bobina coincida con su fuente de alimentación de control.

Conclusión

Los paneles de control industrial representan conjuntos sofisticados de componentes eléctricos y electrónicos que trabajan juntos para gestionar, proteger y automatizar equipos industriales. Comprender la función y los criterios de selección de cada componente, desde disyuntores y contactores hasta PLC y dispositivos de comunicación, permite a los ingenieros y gerentes de instalaciones diseñar, especificar y mantener sistemas de control que brinden un rendimiento confiable, garanticen la seguridad del personal y cumplan con los códigos y estándares aplicables.

La selección adecuada de componentes, el cumplimiento de las mejores prácticas de cableado y el cumplimiento de las normas UL 508A, NEC e IEC forman la base de un diseño de panel de control seguro y eficaz. Ya sea que esté especificando un nuevo panel de control, actualizando equipos existentes o solucionando problemas operativos, una comprensión completa de los componentes del panel de control y sus interacciones es esencial para el éxito.

Para obtener ayuda con la selección de componentes del panel de control, el diseño de paneles personalizados o el soporte técnico, comuníquese con los expertos de VIOX Eléctrico—su socio de confianza para soluciones eléctricas industriales.

Recursos Relacionados

- Guía de selección de interruptores automáticos

- Comprensión de contactores y arrancadores de motor

- Guía de selección de bloques de terminales

- Sistemas de montaje en carril DIN

- Normas de diseño de paneles de control industrial

- Guía de selección de gabinetes eléctricos

- Protección contra sobretensiones para sistemas industriales

- Soluciones de gestión de cables