Wprowadzenie

Zapewnienie jakości produkcji MCB staje się coraz bardziej krytyczne wraz z zaostrzaniem norm bezpieczeństwa elektrycznego i rosnącym zapotrzebowaniem rynku na niezawodną ochronę obwodów. Zapewnienie jakości w produkcji to systematyczny proces, który zapewnia, że produkty spełniają określone normy i oczekiwania klientów, a zasada ta jest szczególnie istotna w przypadku miniaturowych wyłączników automatycznych, biorąc pod uwagę ich krytyczną rolę w systemach elektrycznych.

Nowoczesne instalacje elektryczne zależą od MCB, które zapewniają zarówno ochronę przed przeciążeniem, jak i zwarciem. Wyłączniki MCB są zaprojektowane do wyzwalania podczas przeciążenia lub zwarcia w celu ochrony przed usterkami elektrycznymi i awariami sprzętu, służąc jako automatycznie sterowane przełączniki elektryczne. Gdy urządzenia te zawiodą, konsekwencje mogą być różne - od uszkodzenia sprzętu po zagrożenie pożarem i obrażenia ciała.

Ten kompleksowy przewodnik analizuje podstawowe praktyki zapewniania jakości w produkcji MCB, pomagając specjalistom elektrykom, kierownikom ds. zamówień i specjalistom ds. kontroli jakości określić, na co należy zwrócić uwagę podczas oceny jakości i standardów produkcji miniaturowych wyłączników automatycznych.

Zrozumienie standardów jakości produkcji MCB

Ramy standardów międzynarodowych

Normy IEC 60898 i IEC 60947-2 stanowią podstawę standardów jakości MCB na całym świecie. Norma IEC 60898-1 odnosi się do zastosowań domowych z wymaganiami dostosowanymi do użytkowników nietechnicznych, podczas gdy norma IEC 60947-2 reguluje wyłączniki do zastosowań przemysłowych. Zrozumienie tych norm ma kluczowe znaczenie dla skutecznego zapewnienia jakości.

Kluczowe wymagania standardowe:

- IEC 60898-1: Zaprojektowany do zastosowań domowych i komercyjnych do 125A

- IEC 60947-2: Obejmuje zastosowania przemysłowe o szerszym zakresie i regulowanej charakterystyce

- Klasyfikacje stopnia zanieczyszczenia: Różne wymagania dotyczące tolerancji środowiskowej

- Normy dotyczące zdolności przerywania: Określone zdolności przerywania prądu zwarciowego

Regionalne wymogi zgodności

Produkty muszą być zgodne z ogólnoświatowymi normami, w tym IEC, UL i CSA, w zależności od rynków docelowych. Zgodność z wieloma standardami zwiększa złożoność, ale zapewnia szerszą akceptację rynkową.

Standardy regionalne obejmują:

- Ameryka Północna: UL 489, CSA C22.2 No. 5

- Europa: EN 60898-1, EN 60947-2

- Azja i Pacyfik: Różne krajowe przyjęcia norm IEC

- Rynki wschodzące: Często zgodne z IEC z lokalnymi modyfikacjami

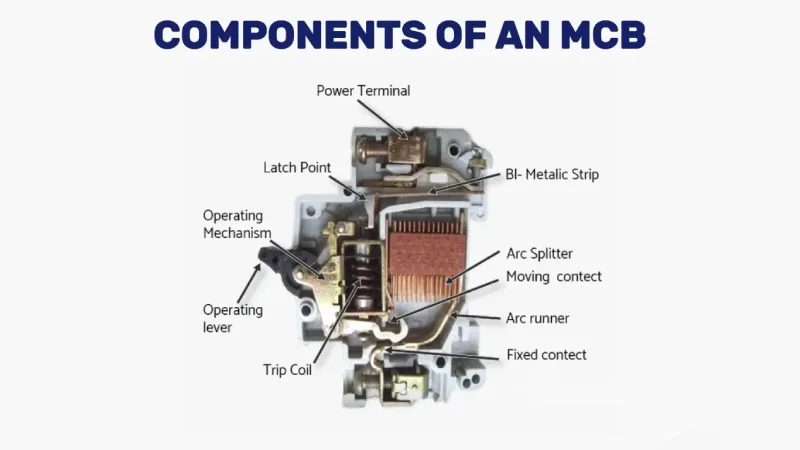

Krytyczne komponenty i punkty kontroli jakości

System ochrony termicznej

System ochrony termicznej wykorzystuje pasek bimetaliczny do wykrywania przeciążenia. W przypadku przeciążenia, zwiększony przepływ prądu podgrzewa bimetal, powodując jego wygięcie i zadziałanie wyłącznika, przy czym czas zadziałania zmienia się odwrotnie do natężenia prądu.

Punkty kontroli jakości:

- Skład bimetalu: Weryfikacja właściwego doboru stopu i obróbki cieplnej

- Dokładność kalibracji: Zapewnia zgodność krzywych wyzwalania ze specyfikacjami IEC

- Stabilność temperaturowa: Test wydajności w całym zakresie temperatur roboczych

- Charakterystyka starzenia: Weryfikacja długoterminowej stabilności reakcji termicznej

System ochrony magnetycznej

Wyzwalacz magnetyczny chroni przed zwarciami, a wysoki prąd wytwarza pole magnetyczne, które przyciąga ruchomą zworę i otwiera styki w ciągu 0,5 milisekundy.

Krytyczne czynniki jakości:

- Konstrukcja cewki: Odpowiednia średnica drutu i liczba zwojów dla natężenia pola magnetycznego

- Precyzja twornika: Dokładny odstęp między szczelinami zapewnia spójną charakterystykę wyzwalania

- Czas reakcji: Weryfikacja submilisekundowej reakcji na prądy zwarciowe

- Tolerancja kalibracji: Dokładność magnetycznego punktu zadziałania w zakresie ±10%

System gaszenia łukiem elektrycznym

Niskonapięciowe wyłączniki MCB wykorzystują rynny łukowe - stosy wzajemnie izolowanych równoległych płyt metalowych, które dzielą i chłodzą łuk, przy czym liczba płyt zależy od wartości znamionowej zwarcia i napięcia znamionowego.

Punkty oceny jakości:

- Konstrukcja zsypu łukowego: Właściwy rozstaw płyt i materiały izolacyjne

- Materiały styków: Styki wykonane z miedzi lub stopów miedzi, stopów srebra i innych materiałów o wysokiej przewodności.

- Konfiguracja prowadnicy łuku: Wydajne prowadzenie łuku do komory gaszenia

- Integralność izolacji: Testowanie wytrzymałości dielektrycznej materiałów komory łukowej

Mechaniczny mechanizm operacyjny

System mechaniczny musi działać niezawodnie w każdych warunkach, zachowując precyzyjny docisk i wyrównanie.

Kryteria inspekcji:

- Siła nacisku: Odpowiednia siła dla połączenia o niskim oporze

- Siła działania: Obsługa ręczna w określonych granicach

- Test wytrzymałości: 5 operacji cyklicznych między włączaniem i wyłączaniem powinno być elastycznych i niezawodnych, bez zjawiska zacinania się i ślizgania

- Jakość materiału: Właściwości stali sprężynowej i trwałość elementów z tworzywa sztucznego

Podstawowe wymagania testowe

Protokoły testów termicznych

Testowanie obejmuje testy opóźnienia przy poziomach prądu 1,13 cala, 1,45 cala i 2,55 cala, sprawdzając, czy wyłącznik zadziała w określonych oknach czasowych zgodnie z normami IEC 60898.

Standardowa sekwencja testów:

- 1.13 Podczas testu: Sprawdzić brak wyzwolenia w ciągu 1 godziny

- 1.45 Podczas testu: Potwierdź wyzwolenie w granicach krzywej czasowo-prądowej

- 2.55 W teście: Weryfikacja szybszej reakcji przy wyższym przeciążeniu

- Test wzrostu temperatury: Monitorowanie temperatury komponentów pod obciążeniem

Wymagania dotyczące testów magnetycznych

Test obejmuje konwencjonalny prąd wyzwalający (Int), a następnie konwencjonalny prąd wyzwalający (It) w ciągu 5 sekund.

Parametry testu:

- Wyzwolenie natychmiastowe: Sprawdzić, czy zabezpieczenie magnetyczne działa zgodnie ze specyfikacją

- Wydajność zwarciowa: Test zdolności wyłączania w warunkach maksymalnego uszkodzenia

- Testowanie selektywności: Zapewnienie właściwej koordynacji z urządzeniami poprzedzającymi

- Przerwanie łuku: Sprawdza całkowite wygaszenie łuku w określonym czasie.

Testowanie wydajności elektrycznej

Test napięcia wytrzymywanego o częstotliwości sieciowej: Kontrola wydajności obejmuje między innymi test napięcia wytrzymywanego o częstotliwości sieciowej, przy czym wszystkie testy odnoszą się do norm GB10963 i IEC60898.

Kompleksowy zestaw testów:

- Rezystancja izolacji: Minimum 5 MΩ między biegunami i do ziemi

- Wytrzymałość dielektryczna: Wytrzymuje określone napięcia testowe bez przebicia

- Rezystancja styków: Niska i stabilna rezystancja na interfejsie styku

- Wzrost temperatury: Komponenty pozostają w granicach termicznych pod obciążeniem

Lista kontrolna kontroli jakości

Kontrola wizualna i wymiarowa

Badanie wyglądu stanowi pierwszą linię oceny jakości. Kontrola obejmuje badanie wyglądu, zewnętrzną i wewnętrzną kontrolę głównego materiału, działanie mechaniczne i kontrolę wydajności.

Punkty kontroli wizualnej:

- Integralność obudowy: Brak pęknięć, odkształceń lub wad materiałowych

- Czytelność oznaczeń: Wyraźne oznaczenia znamionowe i certyfikacyjne

- Stan zacisków: Prawidłowe gwintowanie i powierzchnie styku

- Montaż wewnętrzny: Prawidłowe umieszczenie i zabezpieczenie komponentów

Ocena jakości materiałów

Wewnętrzna inspekcja głównych materiałów zapewnia zgodność jakości komponentów ze specyfikacjami.

Weryfikacja materiału:

- Materiały kontaktowe: Weryfikacja składu i grubości stopu srebra

- Materiały zsypu łukowego: Potwierdź odpowiednie właściwości materiału izolacyjnego

- Materiały obudowy: Walidacja właściwości ognioodpornych i mechanicznych

- Metale wewnętrzne: Sprawdź zawartość miedzi i specyfikację stopu

Lista kontrolna testów funkcjonalnych

Matryca testów wydajności:

| Typ testu | Parametr | Standard | Kryteria zaliczenia |

|---|---|---|---|

| Wycieczka termiczna | 1.13 In | IEC 60898 | Brak podróży w ciągu 1 godziny |

| Wycieczka termiczna | 1.45 In | IEC 60898 | Podróż w obrębie krzywej |

| Wycieczka termiczna | 2.55 In | IEC 60898 | Podróż w obrębie krzywej |

| Podróż magnetyczna | Natychmiastowy | IEC 60898 | Trip < 0,1 sekundy |

| Napięcie wytrzymywane | 2,5 kV | IEC 60898 | Brak podziału |

| Działanie mechaniczne | 10 000 cykli | IEC 60898 | Niezawodne działanie |

Testy środowiskowe

Weryfikacja warunków pracy:

- Zakres temperatur: od -25°C do +55°C

- Odporność na wilgoć: 95% RH bez kondensacji

- Tolerancja na wibracje: Naprężenia podczas transportu i instalacji

- Stopień zanieczyszczenia: Odpowiedni dla środowiska instalacji

Typowe wady produkcyjne

Usterki krytyczne (wpływ na bezpieczeństwo)

Uszkodzenia łuku elektrycznego: Materiał nitu i obudowa muszą być odporne na energię łuku elektrycznego wytwarzanego podczas przerwania prądu, aby zapobiec zagrożeniom lub uszkodzeniu MCB.

Najważniejsze kwestie, które należy obserwować:

- Niewystarczające przerwanie łuku: Niewystarczająca konstrukcja rynny łukowej

- Spawanie kontaktowe: Słabe materiały stykowe prowadzące do braku otwarcia

- Uszkodzenie izolacji: Obniżona wytrzymałość dielektryczna

- Mechaniczne wiązanie: Awaria mechanizmu operacyjnego pod obciążeniem

Poważne usterki (wpływ na wydajność)

Problemy z kalibracją: Wysokiej jakości blacha bimetalowa jest używana w dobrej jakości MCB, a dobrej jakości MCB zadziała natychmiast w przypadku przeciążenia.

Główne obawy dotyczące jakości:

- Odchylenie krzywej wyzwalania: Poza dopuszczalnymi zakresami tolerancji

- Rezystancja styków: Wyższa niż limity specyfikacji

- Siła operacyjna: Wymagana nadmierna siła obsługi ręcznej

- Niestabilność temperaturowa: Zmiana charakterystyki w zależności od temperatury

Drobne usterki (kosmetyczne/dokumentacyjne)

Kwestie wyglądu i oznakowania:

- Wykończenie powierzchni: zarysowania lub przebarwienia (niefunkcjonalne)

- Jakość oznakowania: Wyblakłe lub źle wyrównane etykiety znamionowe

- Opakowanie: Drobne uszkodzenia opakowania nie wpływające na produkt

- Dokumentacja: Brakujące lub nieprawidłowe arkusze danych technicznych

Ramy oceny dostawców

Ocena zdolności produkcyjnych

System zarządzania jakością: Wdrożenie dobrze zorganizowanego systemu zarządzania jakością, takiego jak ISO 9001, zapewnia ramy dla utrzymania i poprawy jakości, definiując procesy, obowiązki i kontrole.

Kryteria oceny:

- Certyfikacja ISO 9001: Aktualna i odpowiednia do zakresu certyfikacja

- Testowanie zgodnie z normą IEC 17025: Akredytowane wewnętrzne możliwości testowania

- Kontrola produkcji: Wdrożenie statystycznej kontroli procesu

- Systemy identyfikowalności: Możliwości śledzenia komponentów i procesów

Weryfikacja kompetencji technicznych

Możliwości projektowania i rozwoju:

- Zasoby inżynieryjne: Wykwalifikowany personel inżynierów elektryków

- Urządzenia testujące: Systemy testowe zaprojektowane tak, aby spełniały międzynarodowe normy dotyczące rutynowych i kontroli jakości testów odpowiedzi termicznej i magnetycznej MCB.

- Wiedza na temat zgodności z przepisami: Zrozumienie obowiązujących standardów

- Ciągłe doskonalenie: Dowody na ciągłe podnoszenie jakości

Zarządzanie łańcuchem dostaw

Kontrola jakości komponentów:

- Kwalifikacja dostawców: Zatwierdzone listy dostawców i audyty

- Inspekcja przychodząca: Weryfikacja surowców i komponentów

- Certyfikaty materiałowe: Właściwa dokumentacja właściwości materiałów

- Kontrola zmian: Formalne procesy wprowadzania zmian w projekcie lub u dostawcy

Najlepsze praktyki wdrożeniowe

Przychodząca kontrola jakości

Strategia próbkowania inspekcji: Standardowe w branży pobieranie próbek AQL obejmuje wybór wielkości próbek w oparciu o wytyczne statystyczne, sprawdzanie pod kątem określonej liczby dopuszczalnych defektów w trzech kategoriach: drobne, poważne i krytyczne.

Wdrożenie najlepszych praktyk:

- Plany pobierania próbek AQL: Odpowiednie pobieranie próbek dla wielkości partii

- Kontrola pierwszego artykułu: Dokładna ocena produkcji początkowej

- Testowanie partii: Reprezentatywna próbka każdej serii produkcyjnej

- Karty wyników dostawców: Bieżące śledzenie wydajności

Monitorowanie jakości procesu

Kontrole w trakcie procesu:

- Statystyczna kontrola procesu: Monitorowanie kluczowych parametrów w czasie rzeczywistym

- Wydajność pierwszego przejścia: Śledzenie wskaźników wydajności produkcji

- Analiza liczby usterek: Identyfikacja powtarzających się problemów

- Systemy działań naprawczych: Systematyczne rozwiązywanie problemów

Dokumentacja i identyfikowalność

Zarządzanie dokumentacją jakości:

- Certyfikaty testów: Pełna dokumentacja wszystkich testów

- Zapisy kalibracji: Status i historia kalibracji sprzętu

- Raporty o niezgodnościach: Systematyczna obsługa kwestii związanych z jakością

- Opinie klientów: Integracja danych dotyczących wydajności w terenie

Ciągłe doskonalenie

Program poprawy jakości:

- Analiza awarii: Badanie przyczyn źródłowych awarii w terenie

- Przeglądy projektów: Regularna ocena wydajności produktu

- Aktualizacje technologii: Integracja ulepszonych materiałów i procesów

- Programy szkoleniowe: Ciągłe kształcenie personelu ds. jakości

Wnioski

Zapewnienie jakości w produkcji MCB wymaga kompleksowego podejścia obejmującego zgodność z normami, jakość komponentów, rygor testowania i systematyczne procesy kontroli. Krytyczny dla bezpieczeństwa charakter miniaturowych wyłączników automatycznych wymaga, aby zarówno producenci, jak i nabywcy utrzymywali najwyższe standardy jakości.

Kluczowe wnioski:

Dla producentów:

- Wdrożenie solidnego systemu zarządzania jakością zgodnego z normami ISO 9001 i IEC

- Zainwestuj w odpowiedni sprzęt testujący i programy kalibracji

- Ustanowienie kompleksowej kwalifikacji i monitorowania dostawców

- Prowadzenie szczegółowej dokumentacji i systemów identyfikowalności

Dla kupujących:

- Opracowanie szczegółowych specyfikacji jakościowych w oparciu o normy IEC

- Wdrożenie odpowiednich protokołów próbkowania i kontroli AQL

- Ocena możliwości produkcyjnych i certyfikatów dostawców

- Ustanowienie systemów stałego monitorowania jakości i informacji zwrotnych

Dla specjalistów ds. jakości:

- Bycie na bieżąco ze zmieniającymi się normami IEC i wymaganiami regionalnymi

- Skupienie się na krytycznych aspektach bezpieczeństwa przy jednoczesnym zarządzaniu ogólnymi kosztami jakości.

- Wdrożenie opartego na danych podejścia do monitorowania i poprawy jakości.

- Budowanie silnego partnerstwa z dostawcami w oparciu o wzajemne zaangażowanie w jakość.

Inwestycja w kompleksowe zapewnienie jakości produkcji MCB procentuje zmniejszeniem liczby awarii w terenie, poprawą bezpieczeństwa i większym zaufaniem klientów. Ponieważ systemy elektryczne stają się coraz bardziej złożone, a wymogi bezpieczeństwa coraz bardziej rygorystyczne, znaczenie rygorystycznego zapewnienia jakości w produkcji MCB będzie nadal rosło.

Powiązane

10 największych producentów MCB dominujących na globalnym rynku w 2025 r.

Jak wybrać odpowiednią szynę zbiorczą dla MCB?

RCD vs. MCB: Zrozumienie kluczowych różnic w urządzeniach ochrony elektrycznej

5 najważniejszych błędów, których należy unikać podczas instalacji szyn MCB