مقدمه

تضمین کیفیت تولید MCB با تشدید استانداردهای ایمنی الکتریکی و افزایش تقاضای بازار برای حفاظت قابل اعتماد از مدار، به طور فزایندهای حیاتی شده است. تضمین کیفیت در تولید، فرآیندی سیستماتیک است که تضمین میکند محصولات، استانداردهای مشخص شده و انتظارات مشتری را برآورده میکنند و این اصل به ویژه برای کلید مینیاتوری با توجه به نقش حیاتی ایمنی آنها در سیستمهای الکتریکی، حیاتی است.

تأسیسات الکتریکی مدرن برای محافظت در برابر اضافه بار و اتصال کوتاه به MCBها وابسته هستند. MCBها به گونهای طراحی شدهاند که در هنگام اضافه بار یا اتصال کوتاه، برای محافظت در برابر خطاهای الکتریکی و خرابی تجهیزات، قطع شوند و به عنوان کلیدهای الکتریکی خودکار عمل کنند. هنگامی که این دستگاهها از کار میافتند، عواقب آن میتواند از آسیب به تجهیزات گرفته تا خطرات آتشسوزی و آسیبهای شخصی متغیر باشد.

این راهنمای جامع، شیوههای ضروری تضمین کیفیت در تولید MCB را بررسی میکند و به متخصصان برق، مدیران تدارکات و متخصصان کنترل کیفیت کمک میکند تا هنگام ارزیابی کیفیت و استانداردهای تولید کلید مینیاتوری، موارد مورد نظر خود را شناسایی کنند.

درک استانداردهای کیفیت تولید MCB

چارچوب استانداردهای بینالمللی

IEC 60898 و IEC 60947-2 ستون فقرات استانداردهای کیفیت MCB را در سطح جهانی تشکیل میدهند. IEC 60898-1 مربوط به کاربردهای مسکونی با الزامات تطبیق یافته برای کاربران غیر فنی است، در حالی که IEC 60947-2 بر مدارشکنها برای کاربردهای صنعتی حاکم است. درک این استانداردها برای تضمین کیفیت مؤثر بسیار مهم است.

الزامات کلیدی استاندارد:

- IEC 60898-1: طراحی شده برای کاربردهای مسکونی و تجاری تا ۱۲۵ آمپر

- IEC 60947-2: کاربردهای صنعتی با دامنه وسیعتر و ویژگیهای قابل تنظیم را پوشش میدهد.

- طبقهبندی درجه آلودگی: الزامات تحمل محیطی مختلف

- استانداردهای ظرفیت قطع: قابلیتهای خاص قطع جریان خطا

الزامات انطباق منطقهای

محصولات باید بسته به بازارهای هدف، با استانداردهای جهانی محصول از جمله IEC، UL و CSA مطابقت داشته باشند. این انطباق چند استانداردی، پیچیدگی را افزایش میدهد اما پذیرش گستردهتر بازار را تضمین میکند.

استانداردهای منطقهای شامل موارد زیر است:

- آمریکای شمالی: UL 489، CSA C22.2 شماره ۵

- اروپا: EN 60898-1، EN 60947-2

- آسیا و اقیانوسیه: پذیرش استانداردهای IEC در سطوح ملی مختلف

- بازارهای نوظهور: اغلب از IEC با اصلاحات محلی پیروی میکنند

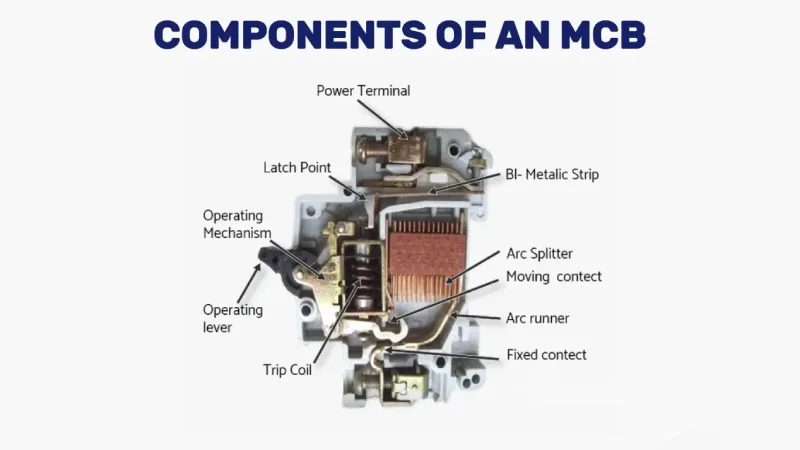

اجزای بحرانی و نقاط کنترل کیفیت

سیستم حفاظت حرارتی

سیستم حفاظت حرارتی از یک نوار دو فلزی برای تشخیص اضافه بار استفاده میکند. هنگامی که اضافه بار وجود دارد، افزایش جریان، دو فلزی را گرم میکند و باعث خم شدن و قطع مدارشکن میشود، که زمان قطع آن با مقدار جریان رابطه معکوس دارد.

نقاط کنترل کیفیت:

- ترکیب دو فلزی: انتخاب آلیاژ مناسب و عملیات حرارتی را بررسی کنید

- دقت کالیبراسیون: اطمینان حاصل کنید که منحنیهای تریپ با مشخصات IEC مطابقت دارند

- پایداری دما: عملکرد را در محدوده دمای عملیاتی آزمایش کنید

- ویژگیهای پیری: پایداری بلندمدت پاسخ حرارتی را تأیید کنید

سیستم حفاظت مغناطیسی

واحد تریپ مغناطیسی در برابر اتصال کوتاه محافظت میکند، به این صورت که جریان بالا یک میدان مغناطیسی ایجاد میکند که آرمیچر متحرک را جذب کرده و کنتاکتها را در عرض ۰.۵ میلیثانیه باز میکند.

عوامل کیفیت بحرانی:

- طراحی کویل: ضخامت سیم و تعداد دور مناسب برای قدرت میدان مغناطیسی

- دقت آرمیچر: فاصله دقیق بین شیارها برای ویژگیهای تریپ ثابت

- زمان پاسخ: تأیید پاسخ زیر میلیثانیه به جریانهای خطا

- تلرانس کالیبراسیون: دقت نقطه تریپ مغناطیسی در محدوده ±10%

سیستم اطفاء حریق قوس الکتریکی

کلیدهای مینیاتوری ولتاژ پایین از مجراهای قوس الکتریکی استفاده میکنند - دستههایی از صفحات فلزی موازی عایقبندی شده که قوس الکتریکی را تقسیم و خنک میکنند و تعداد صفحات به ظرفیت اتصال کوتاه و ولتاژ اسمی بستگی دارد.

امتیازهای ارزیابی کیفیت:

- طراحی ناودان قوسی: فاصله مناسب صفحات و مواد عایق

- مواد تماسی: تماسهایی از جنس مس یا آلیاژهای مس، آلیاژهای نقره و سایر مواد با رسانایی بالا

- پیکربندی قوس الکتریکی: هدایت کارآمد قوس به داخل محفظه اطفاء حریق

- یکپارچگی عایق: آزمایش مقاومت دیالکتریک مواد محفظه قوس

مکانیسم عملکرد مکانیکی

سیستم مکانیکی باید تحت هر شرایطی به طور قابل اعتمادی کار کند و در عین حال فشار تماس و تراز دقیق را حفظ کند.

معیارهای بازرسی:

- فشار تماس: نیروی کافی برای اتصال با مقاومت کم

- نیروی عملیاتی: عملیات دستی در محدوده مشخص شده

- تست استقامت: ۵ عملیات چرخهای بین روشن و خاموش کردن باید انعطافپذیر و قابل اعتماد باشد، بدون گیر کردن و پدیده لغزش

- کیفیت مواد: خواص فولاد فنر و دوام قطعات پلاستیکی

الزامات اساسی آزمایش

پروتکلهای تست حرارتی

آزمایش شامل آزمایشهای تأخیر در سطوح جریان ۱.۱۳ اینچ، ۱.۴۵ اینچ و ۲.۵۵ اینچ است و بررسی میکند که آیا بریکر در بازههای زمانی مشخص شده طبق استانداردهای IEC 60898 تریپ میدهد یا خیر.

توالی تست استاندارد:

- ۱.۱۳ در حال آزمایش: عدم وجود سفر در عرض ۱ ساعت را تأیید کنید

- ۱.۴۵ در حال آزمایش: تأیید قطع در محدوده منحنی زمان-جریان

- ۲.۵۵ در حال آزمایش: اعتبارسنجی پاسخ سریعتر در بارگذاری بالاتر

- تست افزایش دما: دمای قطعات را تحت بار کنترل کنید

الزامات آزمایش مغناطیسی

آزمایش شامل جریان غیرقطعی مرسوم (Int) و به دنبال آن جریان قطع مرسوم (It) ظرف ۵ ثانیه است.

پارامترهای آزمون:

- قطع آنی: بررسی کنید که حفاظت مغناطیسی در محدوده مشخصات عمل کند.

- عملکرد اتصال کوتاه: آزمایش ظرفیت قطع در شرایط حداکثر خطا

- آزمایش گزینشپذیری: اطمینان از هماهنگی مناسب با دستگاههای بالادستی

- قطع قوس: خاموش شدن کامل قوس را در مدت زمان مشخص شده تأیید کنید

تست عملکرد الکتریکی

تست ولتاژ تحمل فرکانس برق: بررسی عملکرد شامل تست ولتاژ تحمل فرکانس برق و موارد دیگر است که تمام تستها به استاندارد GB10963 و IEC60898 ارجاع داده میشوند.

مجموعه آزمونهای جامع:

- مقاومت عایق: حداقل 5 مگا اهم بین قطبها و زمین

- مقاومت دیالکتریک: ولتاژهای تست مشخص شده را بدون شکست تحمل میکند

- مقاومت تماسی: مقاومت کم و پایدار در سطح تماس

- افزایش دما: قطعات تحت بار در محدوده حرارتی باقی میمانند.

چک لیست بازرسی کیفیت

بازرسی بصری و ابعادی

بررسی ظاهری اولین مرحله ارزیابی کیفیت است. بررسی شامل بررسی ظاهری، بازرسی مواد اصلی خارجی و داخلی، عملکرد مکانیکی و بازرسی عملکرد است.

نقاط بازرسی بصری:

- یکپارچگی بدنه: بدون ترک، تغییر شکل یا نقص در جنس بدنه

- خوانایی علامتگذاری: رتبهبندی واضح و علامتهای گواهینامه

- وضعیت ترمینال: رزوه مناسب پیچ و سطوح تماس

- مونتاژ داخلی: قرارگیری صحیح قطعات و محکم کردن آنها

ارزیابی کیفیت مواد

بازرسی داخلی مواد اصلی تضمین میکند که کیفیت قطعات مطابق با مشخصات تعیینشده باشد.

تأیید مواد:

- مواد تماسی: ترکیب و ضخامت آلیاژ نقره را بررسی کنید

- مواد ناودان قوس: خواص عایق مناسب مواد را تأیید کنید

- مواد محفظه: خواص ضد شعله و مکانیکی را تأیید کنید

- فلزات داخلی: میزان مس و مشخصات آلیاژ را بررسی کنید

چک لیست تست عملکردی

ماتریس تست عملکرد:

| نوع آزمون | پارامتر | استاندارد | معیارهای قبولی |

|---|---|---|---|

| سفر حرارتی | ۱.۱۳ اینچ | کمیسیون مستقل انتخابات ۶۰۸۹۸ | سفری در ۱ ساعت آینده وجود ندارد |

| سفر حرارتی | ۱.۴۵ اینچ | کمیسیون مستقل انتخابات ۶۰۸۹۸ | سفر در محدوده منحنی |

| سفر حرارتی | ۲.۵۵ اینچ | کمیسیون مستقل انتخابات ۶۰۸۹۸ | سفر در محدوده منحنی |

| سفر مغناطیسی | آنی | کمیسیون مستقل انتخابات ۶۰۸۹۸ | سفر <0.1 ثانیه |

| ولتاژ را تحمل کنید | ۲.۵ کیلوولت | کمیسیون مستقل انتخابات ۶۰۸۹۸ | بدون خرابی |

| عملیات مکانیکی | ۱۰،۰۰۰ چرخه | کمیسیون مستقل انتخابات ۶۰۸۹۸ | عملکرد قابل اعتماد |

آزمایش محیطی

اعتبارسنجی شرایط عملیاتی:

- محدوده دما: عملکرد -25°C تا +55°C

- مقاومت در برابر رطوبت: 95% RH غیر متراکم

- تحمل ارتعاش: تنشهای حمل و نقل و نصب

- میزان آلودگی: مناسب برای محیط نصب

نقصهای رایج در تولید

نقصهای بحرانی (تاثیر ایمنی)

نقصهای ناودان قوس: جنس پرچ و محفظه باید در برابر انرژی قوس تولید شده در هنگام قطع جریان مقاومت کند تا از خطرات یا آسیب به MCB جلوگیری شود.

مسائل بحرانی که باید به آنها توجه کرد:

- قطع ناکافی قوس: طراحی ناکافی مجرای قوس

- جوشکاری تماسی: مواد تماسی نامرغوب منجر به عدم باز شدن میشوند

- خرابی عایق: کاهش قدرت دیالکتریک

- اتصال مکانیکی: خرابی مکانیزم عملیاتی تحت بار

نقصهای اساسی (تأثیر بر عملکرد)

مسائل مربوط به کالیبراسیون: در MCB های باکیفیت از یک ورق دو فلزی باکیفیت استفاده میشود و MCB باکیفیت در صورت اضافه بار فوراً قطع میکند.

نگرانیهای عمده در مورد کیفیت:

- انحراف منحنی سفر: خارج از محدودههای تلرانس قابل قبول

- مقاومت تماس: بالاتر از حد مشخصات

- نیروی عملیاتی: نیروی عملیاتی دستی بیش از حد مورد نیاز است

- ناپایداری دما: تغییر در ویژگیها با افزایش دما

نقصهای جزئی (زیبایی/مستندات)

مشکلات ظاهری و علامتگذاری:

- پرداخت سطح: خراش یا تغییر رنگ (غیرعملیاتی)

- کیفیت علامتگذاری: برچسبهای رتبهبندی محو یا ناهمتراز

- بستهبندی: آسیب جزئی به بستهبندی وارد شده و تاثیری بر محصول ندارد

- مستندات: برگههای اطلاعات فنی موجود نیست یا نادرست است

چارچوب ارزیابی تأمینکنندگان

ارزیابی قابلیت تولید

سیستم مدیریت کیفیت: پیادهسازی یک سیستم مدیریت کیفیت ساختارمند مانند ISO 9001، چارچوبی برای حفظ و بهبود کیفیت، تعریف فرآیندها، مسئولیتها و بررسیها فراهم میکند.

معیارهای ارزیابی:

- گواهینامه ISO 9001: گواهینامه فعلی و متناسب با دامنه کاربرد

- تست IEC 17025: قابلیتهای تست داخلی معتبر

- کنترل تولید: پیادهسازی کنترل فرآیند آماری

- سیستمهای ردیابی: قابلیتهای ردیابی اجزا و فرآیند

تأیید صلاحیت فنی

قابلیت طراحی و توسعه:

- منابع مهندسی: مهندسان برق واجد شرایط در استخدام

- تجهیزات تست: سیستمهای تست طراحیشده برای مطابقت با استانداردهای بینالمللی برای تستهای روتین و کنترل کیفیت پاسخ حرارتی و مغناطیسی MCB

- دانش انطباق: درک استانداردهای مربوطه

- بهبود مستمر: شواهدی از بهبود مستمر کیفیت

مدیریت زنجیره تامین

کنترل کیفیت قطعات:

- صلاحیت تأمینکننده: فهرست فروشندگان تأیید شده و ممیزی

- بازرسی ورودی: تأیید مواد اولیه و قطعات

- گواهینامههای مواد: مستندسازی مناسب خواص مواد

- کنترل تغییر: فرآیندهای رسمی برای تغییرات طراحی یا تأمینکننده

بهترین شیوههای پیادهسازی

کنترل کیفیت ورودی

استراتژی نمونهگیری بازرسی: نمونهگیری AQL استاندارد صنعتی شامل انتخاب اندازه نمونه بر اساس دستورالعملهای آماری، بررسی تعداد مشخصی از نقصهای مجاز در سه دسته جزئی، عمده و بحرانی است.

بهترین شیوههای پیادهسازی:

- طرحهای نمونهگیری AQL: نمونهگیری مناسب برای اندازههای دسته

- بازرسی اولیه کالا: ارزیابی کامل تولید اولیه

- آزمایش دستهای: نمونهبرداری نماینده از هر دوره تولید

- کارتهای امتیازی تأمینکنندگان: ردیابی عملکرد مداوم

نظارت بر کیفیت فرآیند

کنترلهای حین فرآیند:

- کنترل فرآیند آماری: نظارت بر پارامترهای کلیدی در زمان واقعی

- بازده اولین محصول: ردیابی معیارهای بهرهوری تولید

- تحلیل نرخ نقص: شناسایی مشکلات تکرارشونده

- سیستمهای اقدام اصلاحی: حل سیستماتیک مشکل

مستندسازی و قابلیت ردیابی

مدیریت سوابق کیفیت:

- گواهینامههای آزمون: مستندات کامل تمام آزمایشها

- سوابق کالیبراسیون: وضعیت و تاریخچه کالیبراسیون تجهیزات

- گزارشهای عدم انطباق: رسیدگی سیستماتیک به مسائل کیفی

- بازخورد مشتری: ادغام دادههای عملکرد میدانی

بهبود مستمر

برنامه بهبود کیفیت:

- تحلیل شکست: بررسی ریشهای علت شکستهای میدانی

- بررسیهای طراحی: ارزیابی منظم عملکرد محصول

- بهروزرسانیهای فناوری: ادغام مواد و فرآیندهای بهبود یافته

- برنامههای آموزشی: آموزش مداوم برای پرسنل باکیفیت

نتيجه گيری

تضمین کیفیت در تولید MCB نیازمند رویکردی جامع است که شامل رعایت استانداردها، کیفیت قطعات، دقت در آزمایش و فرآیندهای بازرسی سیستماتیک باشد. ماهیت ایمنی بسیار مهم کلیدهای مینیاتوری ایجاب میکند که تولیدکنندگان و خریداران به طور یکسان بالاترین استانداردهای کیفیت را رعایت کنند.

نکات کلیدی:

برای تولیدکنندگان:

- پیادهسازی سیستم مدیریت کیفیت (QMS) قوی مطابق با استانداردهای ISO 9001 و IEC

- روی تجهیزات تست مناسب و برنامههای کالیبراسیون سرمایهگذاری کنید

- ایجاد صلاحیت و نظارت جامع بر تأمینکنندگان

- حفظ مستندات دقیق و سیستمهای ردیابی

برای خریداران:

- تدوین مشخصات کیفی دقیق بر اساس استانداردهای IEC

- پروتکلهای نمونهبرداری و بازرسی AQL مناسب را پیادهسازی کنید

- ارزیابی قابلیتها و گواهینامههای تولید تأمینکننده

- ایجاد سیستمهای نظارت بر کیفیت و بازخورد مداوم

برای متخصصان کیفیت:

- با استانداردهای در حال تحول IEC و الزامات منطقهای بهروز باشید

- تمرکز بر جنبههای ایمنی حیاتی ضمن مدیریت هزینههای کلی کیفیت

- پیادهسازی رویکردهای دادهمحور برای نظارت و بهبود کیفیت

- ایجاد مشارکتهای قوی با تأمینکنندگان بر اساس تعهد متقابل به کیفیت

سرمایهگذاری در تضمین کیفیت جامع تولید MCB از طریق کاهش خرابیهای میدانی، افزایش عملکرد ایمنی و افزایش اعتماد مشتری، سود زیادی به همراه دارد. با پیچیدهتر شدن سیستمهای الکتریکی و سختگیرانهتر شدن الزامات ایمنی، اهمیت تضمین کیفیت دقیق در تولید MCB همچنان رو به افزایش خواهد بود.

مرتبط

10 تولیدکننده برتر MCB که در سال 2025 بر بازار جهانی تسلط دارند

نحوه انتخاب شینه مناسب برای MCB

RCD در مقابل MCB: درک تفاوتهای کلیدی در دستگاههای حفاظت الکتریکی

۵ اشتباه رایج که هنگام نصب باسبار MCB باید از آنها اجتناب کرد