Un Caja combinadora fotovoltaica no es solo una carcasa resistente a la intemperie, sino un sistema de gestión térmica que opera en condiciones extremas. A diferencia de las cajas de conexiones estándar, las cajas combinadoras fotovoltaicas enfrentan tres desafíos de ingeniería simultáneos: generación de calor sostenida de componentes de conmutación de CC de alta corriente, exposición continua a los rayos UV que degrada los materiales 24/7y tensiones de ciclos térmicos de oscilaciones de temperatura diurnas/nocturnas en el desierto de más de 40 °C. El material de la carcasa que seleccione determina directamente si sus fusibles e interruptores automáticos funcionan dentro de su capacidad nominal o sufren una degradación térmica prematura.

Puntos Clave

- Las carcasas de aluminio actúan como disipadores de calor pasivos, disipando el calor 1000 veces más eficazmente que el policarbonato, lo cual es fundamental para prevenir la reducción térmica de la capacidad del interruptor automático en sistemas de más de 200 A

- El doble aislamiento de Clase II del policarbonato elimina la carcasa requisitos de puesta a tierra, lo que reduce la mano de obra de instalación en un 15-20 % en mercados con mano de obra costosa

- El plástico ABS genérico falla catastróficamente en aplicaciones fotovoltaicas: la degradación por rayos UV provoca fragilidad en un plazo de 6 a 12 meses (análisis de fallos de materiales)

- El acero inoxidable 316L justifica su precio superior solo en entornos de niebla salina a menos de 8 km de la costa; de lo contrario, el aluminio ofrece un rendimiento térmico superior a un costo menor

- Para sistemas de 1500 V que superen los 150 A de corriente total, las carcasas metálicas no son opcionales: las temperaturas internas en las carcasas de plástico pueden alcanzar los 65-75 °C, lo que provoca operaciones molestas de los fusibles

Como fabricante B2B que presta servicios a EPC solares a escala de servicios públicos, VIOX Electric ha probado en campo carcasas de cajas combinadoras en plataformas de aluminio, acero inoxidable y policarbonato estabilizado contra los rayos UV en entornos que van desde los desiertos de Arizona hasta las instalaciones costeras de Noruega. Esta guía sintetiza datos de imágenes térmicas, resultados de pruebas UV aceleradas y análisis de modos de falla para ayudarlo a especificar carcasas que prevengan los dos modos de falla de la caja combinadora más comunes: degradación térmica y Descomposición del material inducida por los rayos UV.

El desafío específico de la energía fotovoltaica: por qué falla la lógica de la caja de conexiones estándar

Las cajas combinadoras fotovoltaicas operan en condiciones que invalidan los criterios de selección de carcasas convencionales:

1. Generación continua de calor interno

Una caja combinadora de 12 cadenas que transporta Más de 200 A de corriente continua total genera calor sostenido de:

- Fusibles de cadena (10-15 A cada uno): Calentamiento resistivo proporcional a las pérdidas I²R

- DC circuit breakers: Calentamiento por resistencia de contacto bajo carga

- Juntas de barras colectoras: Microresistencia en los puntos de terminación

- Corriente de espera del varistor SPD: Calentamiento por fuga de MOV

Esta generación de calor interno es constante durante las horas de luz, a diferencia de las cajas de conexiones de CA con cargas intermitentes. Un sistema de 200 A genera aproximadamente 150-220 W de calor continuo que debe disiparse para evitar el embalamiento térmico de los componentes.

2. Carga solar externa extrema

Las cajas combinadoras montadas en sistemas de estanterías solares experimentan:

- Irradiancia solar directa: 1000 W/m² que calientan la superficie de la carcasa

- Irradiancia reflejada de marcos fotovoltaicos de aluminio: 150-250 W/m² adicionales

- Sin períodos de sombra: 6-10 horas de carga térmica continua diaria

Las carcasas negras o gris oscuro (comunes por razones estéticas) pueden alcanzar Temperatura superficial de 85 °C a pleno sol, convirtiendo la carcasa en un colector térmico solar en lugar de una carcasa protectora.

3. Intensidad de la radiación UV

Las cajas combinadoras fotovoltaicas soportan exposición acumulativa a los rayos UV equivalente a:

- 2000-3000 kWh/m²/año Radiación UV (longitud de onda de 280-400 nm)

- 10 000-15 000 horas de exposición directa a los rayos UV anualmente

- Cero protección UV de sombreado o características arquitectónicas

Esta carga UV es 5-10 veces mayor que los gabinetes eléctricos exteriores estándar montados en exteriores de edificios con sombra parcial.

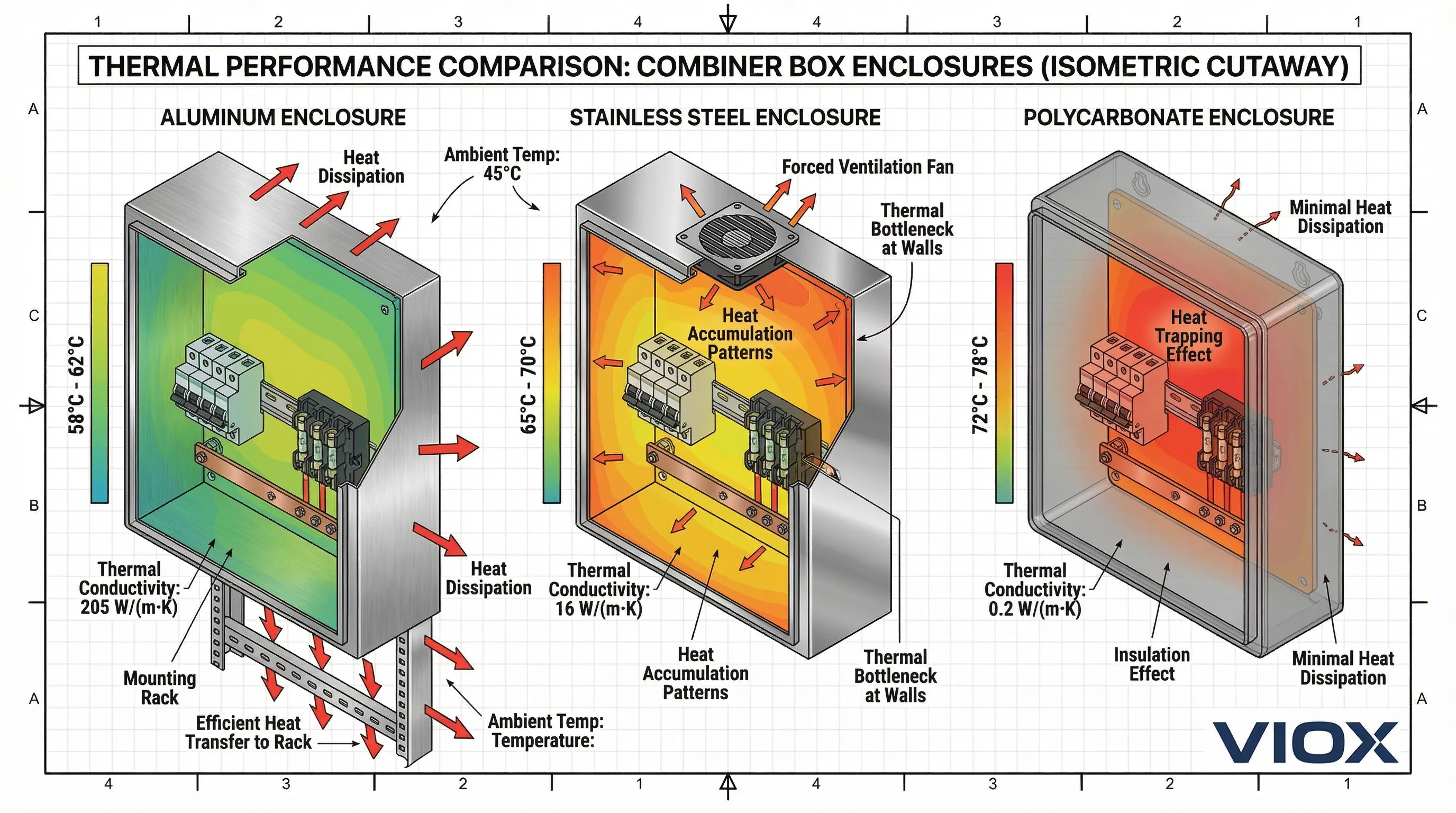

Datos de ingeniería de VIOX: En nuestras instalaciones de prueba de Nevada, las cajas combinadoras de aluminio con carga de 200 A mantuvieron temperaturas internas de 58-62 °C bajo condiciones ambientales de 45 °C. Unidades de policarbonato idénticas alcanzaron temperaturas internas de 72-78 °C bajo la misma carga: un diferencial de 14-16 °C que empuja los fusibles e interruptores más allá de su base de clasificación de 60 °C. Consulte el análisis térmico detallado en nuestra guía de soluciones para el sobrecalentamiento.

Gestión térmica: el criterio de selección principal

Aluminio: disipación térmica diseñada

Del aluminio conductividad térmica de 205 W/(m·K) transforma todo el gabinete en un intercambiador de calor activo. El calor generado por los componentes internos se conduce a través de las paredes de aluminio y se disipa a través de:

- Conducción a la estructura de montaje: El calor fluye desde el gabinete hacia el sistema de estanterías

- Convección al aire ambiente: Corrientes de convección natural a lo largo de las superficies externas

- Radiación al entorno: Emisión infrarroja de superficies con recubrimiento en polvo

Rendimiento en el mundo real: En una caja combinadora de 12 cadenas y 210 A probada en las instalaciones de VIOX en Arizona (45 °C ambiente, carga solar completa):

- Gabinete de aluminio: Temperatura interna 59 °C, interruptor funcionando al 95% de la capacidad nominal

- Gabinete de policarbonato: Temperatura interna 73 °C, interruptor reducido al 82% de la capacidad

La disipación térmica superior del gabinete de aluminio evitó una pérdida de capacidad del 13% que requeriría interruptores sobredimensionados o una reducción del rendimiento del sistema. Esto impacta directamente cálculos de dimensionamiento del sistema.

Acero inoxidable: cuello de botella térmico con beneficios de corrosión

Del acero inoxidable conductividad térmica de solo 16 W/(m·K)—92% peor que el aluminio—crea importantes desafíos térmicos:

- Acumulación de calor en las paredes del gabinete en lugar de disipación

- Formación de puntos calientes alrededor de bloques de fusibles y terminales de interruptores

- Ventilación forzada obligatoria para cargas que excedan la corriente total de 150 A

Solución de ingeniería: Las cajas combinadoras de acero inoxidable para aplicaciones de alta corriente requieren:

- Persianas con clasificación NEMA 3R con mosquiteras de acero inoxidable (montaje superior e inferior)

- Ventiladores de 12 VCC controlados por termostato (alimentado desde la salida auxiliar del sistema fotovoltaico)

- Gabinetes sobredimensionados (mínimo 150% del espacio calculado para mejorar la convección)

La limitación térmica hace que el acero inoxidable sea adecuado solo para:

- Instalaciones costeras donde la niebla salina exige resistencia a la corrosión

- Aplicaciones de baja corriente (≤100 A en total) donde la generación de calor es manejable

- Entornos químicamente agresivos (sitios industriales) donde el aluminio se corroería

Policarbonato: aislante térmico que requiere refrigeración activa

Del policarbonato conductividad térmica de 0,2 W/(m·K)—1000 veces peor que el aluminio—lo convierte en un aislante térmico en lugar de un disipador de calor. Todo el calor interno permanece atrapado, elevando las temperaturas de los componentes a niveles críticos.

Umbral crítico: Para cajas combinadoras que excedan 150 A de corriente total, el policarbonato requiere:

- Ventiladores de ventilación forzada: Flujo de aire nominal mínimo de 50 CFM

- Rejillas de ventilación: Diseño de flujo cruzado (entrada inferior, salida superior)

- Monitoreo térmico: Sensores de temperatura internos con salidas de alarma

- Clasificaciones de componentes sobredimensionadas: Fusibles e interruptores automáticos clasificados para 75 °C ambiente en lugar de 60 °C

Ventana de aplicación: El policarbonato estabilizado contra rayos UV sigue siendo viable para:

- Sistemas residenciales: 3-8 strings, ≤80A de corriente total

- Comercial ligero: ≤12 strings, ≤120A de corriente total con ventilación

- Ubicaciones con altos costos de mano de obra: Donde requisitos de puesta a tierra hacen que las cajas metálicas sean costosas de instalar

Datos de prueba térmica VIOX: Realizamos un estudio de campo de 90 días comparando cajas combinadoras de 8 strings (140A de corriente total) en Phoenix, AZ:

- Aluminio (sin ventilación): Temperatura máxima interna promedio de 61 °C

- Policarbonato (ventilaciones pasivas): Temperatura máxima interna promedio de 74 °C

- Policarbonato (ventilador de 50 CFM): Temperatura máxima interna promedio de 65 °C

La unidad de policarbonato sin ventilación forzada experimentó 3 operaciones de fusible molestas debido a la degradación térmica. Completo metodología de resolución de problemas aquí.

Reducción térmica de la capacidad de los interruptores automáticos: El costo oculto de una mala selección de la caja

La relación entre el material de la caja y el rendimiento del interruptor automático se rige por factores de reducción de la capacidad de la temperatura ambiente. La mayoría de los interruptores automáticos de CC están clasificados para 40 °C ambiente con curvas de reducción de la capacidad publicadas para temperaturas elevadas.

Impacto de la reducción de la capacidad en la capacidad del sistema

Ejemplo: Interruptor automático de CC de 20 A clasificado a 40 °C ambiente

| Temperatura interna de la caja | Factor de reducción de la capacidad del interruptor automático | Capacidad efectiva | Pérdida de capacidad |

|---|---|---|---|

| 60 °C (caja de aluminio) | 0.94 | 18.8A | 6% |

| 70 °C (acero inoxidable, mala ventilación) | 0.86 | 17.2A | 14% |

| 75 °C (policarbonato, sin ventilación) | 0.80 | 16.0A | 20% |

En una caja combinadora de 12 strings con interruptores automáticos de 20 A por string, la pérdida de capacidad se traduce directamente en una capacidad del sistema inutilizable:

- Gabinete de aluminio: 226 A de capacidad efectiva (12 × 18.8 A)

- Gabinete de policarbonato: 192 A de capacidad efectiva (12 × 16.0 A)

El Déficit de capacidad de 34 A en la caja de policarbonato significa que no puede utilizar completamente la salida de CC del arreglo fotovoltaico durante las horas pico de sol, lo que resulta en una producción de energía recortada y un ROI reducido.

Resistencia a los rayos UV: Por qué las cajas combinadoras de plástico genéricas fallan catastróficamente

El desastre del ABS: Por qué el plástico genérico está prohibido

Acrilonitrilo butadieno estireno (ABS) El plástico, común en las cajas eléctricas interiores, sufre una degradación catastrófica por rayos UV en aplicaciones fotovoltaicas exteriores:

Cronograma de degradación por rayos UV:

- 0-3 meses: Tizado de la superficie y decoloración

- 3-6 meses: Comienza la escisión de la cadena de polímeros, pérdida de resistencia a la tracción del 15-25%

- 6-12 meses: Se desarrolla fragilidad, aparecen grietas alrededor de los puntos de montaje

- 12-18 meses: Falla estructural, la caja no puede mantener la clasificación IP

Ejemplo de falla en el campo: En un parque solar de California en 2022, 47 cajas combinadoras con cajas de ABS fallaron en 14 meses. Las pruebas de impacto mostraron que el material había perdido 68% de la resistencia al impacto original—Se desarrollaron grietas alrededor de los puntos de entrada de cables, lo que permitió la entrada de humedad que destruyó los SPD y los interruptores. El costo total de reemplazo superó los 180.000 €. Consulte el análisis detallado de fallas de materiales en nuestra guía de policarbonato vs ABS.

Policarbonato estabilizado contra rayos UV: diseñado para aplicaciones solares

Las formulaciones de policarbonato premium incorporan paquetes de estabilizadores UV que absorben los fotones UV antes de que rompan las cadenas de polímeros:

Química del estabilizador:

- Absorbentes UV de benzotriazol: Absorben UV-A (315-400nm) y UV-B (280-315nm)

- HALS (estabilizadores de luz de amina impedida): Eliminan los radicales libres creados por la exposición a los rayos UV

- Concentración: ≥0.5% en peso para un rendimiento exterior de más de 10 años

Especificación de policarbonato VIOX:

- Contenido de estabilizador UV: 0.8% en peso (60% por encima del mínimo de la industria)

- Envejecimiento acelerado ASTM G154: <1% de pérdida de resistencia a la tracción después de 5.000 horas de exposición al arco de xenón

- Vida útil probada en campo: 15-20 años en exposición directa al sol

- Clasificación de inflamabilidad: UL94 V0 (autoextinguible en 10 segundos)

Idoneidad de la aplicación: Las cajas combinadoras de policarbonato estabilizado contra rayos UV son viables para:

- Sistemas residenciales: 3-8 strings, ≤80A de corriente total

- Pequeño comercial: ≤12 strings, ≤120A con una gestión térmica adecuada

- Climas moderados: Regiones con ≤2.500 kWh/m²/año de exposición a los rayos UV

- Proyectos que se ajustan al presupuesto: Donde un ahorro de costes del 30-40% justifica una vida útil de 15-20 años frente a más de 25 años

NO utilice policarbonato para:

- Granjas a escala de servicios públicos: Las cajas de alta corriente generan un calor excesivo

- Instalaciones en el desierto: La intensidad de los rayos UV supera la capacidad del material

- Entornos costeros: El aire salado acelera la degradación del polímero

- Sistemas de 1500V: Los stringers de mayor voltaje requieren la máxima fiabilidad

Aluminio y acero inoxidable: inmunidad inherente a los rayos UV

Los gabinetes metálicos con acabados superficiales adecuados son inmunes a la degradación por rayos UV:

Aluminio con recubrimiento de polvo:

- Composición del recubrimiento: Resina híbrida de poliéster reticulado o poliéster-TGIC

- Resistencia a los rayos UV: Retención del brillo durante más de 10 años, cero degradación estructural

- Performance: Decoloración del color ASTM D2244 ΔE <5 después de 5.000 horas de exposición QUV

Acero inoxidable 316L:

- Capa pasiva de óxido de cromo: Película protectora autorreparable

- Cero sensibilidad a los rayos UV: La estructura molecular del acero inoxidable no se ve afectada por los fotones UV

- Acabado superficial: Acabado cepillado 2B o electropulido para máxima resistencia a la corrosión

Aislamiento doble de clase II: ventaja de instalación del policarbonato

Cajas combinadoras de policarbonato diseñadas para Requisitos IEC 61140 Clase II eliminar la necesidad de conexión a tierra del gabinete a través del diseño de doble aislamiento:

Arquitectura de doble aislamiento:

- Aislamiento básico: Barrera primaria entre los terminales de CC con corriente y el interior del gabinete (componentes montados en riel DIN con distancias de fuga de 8 mm)

- Aislamiento suplementario: Barrera secundaria que evita el contacto con partes con corriente incluso si falla el aislamiento básico (gabinete moldeado con un espesor de pared mínimo de 3 mm)

Impacto de la instalación:

- Sin cable de tierra al gabinete: Ahorra 1× conductor de tierra y terminal de 10 AWG por unidad

- Sin verificación de la conexión a tierra: Elimina el paso de prueba durante la puesta en marcha

- Instalación más rápida: Reduce el tiempo de mano de obra en 12-18 minutos por caja combinadora

- Menor costo de material: Elimina el cable de tierra de cobre y los terminales de compresión

Análisis de Costos de Mano de Obra (Mercado Estadounidense):

- Tarifa de electricista: $85/hora promedio

- Ahorro de tiempo: 15 minutos por unidad = $21.25 de reducción de mano de obra

- Ahorro de materiales: Cable de tierra + terminal = $8-12 por unidad

- Ahorro total por unidad: $29-33

Para un despliegue a escala de servicios públicos de 100 unidades, las cajas de policarbonato de Clase II ahorran $2,900-3,300 en costos de instalación en comparación con los gabinetes de metal que requieren una instalación de puesta a tierra adecuada.

Limitaciones Críticas:

- El doble aislamiento de Clase II requiere un gabinete de plástico intacto—cualquier knockout de metal o prensaestopas anula la protección

- No apto para sistemas de 1500V: Un voltaje más alto requiere una conexión a tierra de protección suplementaria según IEC 62109-1

- Complejidad de la integración de RSD: El equipo de apagado rápido a menudo requiere gabinetes de metal para el blindaje EMI

Comparación Detallada del Rendimiento para Cajas Combinadoras Fotovoltaicas

| Parámetro de Rendimiento | Aluminio (Recubierto de Polvo) | Acero Inoxidable 316L | Policarbonato Estabilizado a los Rayos UV |

|---|---|---|---|

| Conductividad Térmica | 205 W/(m·K) | 16 W/(m·K) | 0.2 W/(m·K) |

| Disipación de Calor (carga de 200A) | Excelente (−14°C vs plástico) | Pobre (requiere ventilación) | Pobre (aislante) |

| Corriente Máxima Recomendada | 300A+ | 150A (con refrigeración forzada) | 80A residencial, 120A comercial con ventiladores |

| Reducción de la Capacidad del Interruptor (45°C ambiente) | 6-8% de pérdida de capacidad | 12-14% de pérdida de capacidad | 18-20% de pérdida de capacidad |

| Resistencia a los Rayos UV (exposición al aire libre) | Excelente (recubierto) | Excelente (inherente) | Buena (depende del estabilizador) |

| Vida útil prevista | más de 25 años | más de 30 años | 15-20 años |

| Resistencia a la Niebla Salina Costera | Buena (se requiere recubrimiento marino) | Excelente (grado 316L) | Regular (UV+sal acelera el envejecimiento) |

| Doble Aislamiento de Clase II | No (requiere puesta a tierra) | No (requiere puesta a tierra) | Sí (elimina la puesta a tierra) |

| Tiempo de Mano de Obra de Instalación | 1.0× línea de base | 1.1× (unidades más pesadas) | 0.85× (sin puesta a tierra) |

| Costo del Cable/Hardware de Puesta a Tierra | $8-12 por unidad | $8-12 por unidad | $0 (no requerido) |

| Adecuado para Sistemas de 1500V | Sí | Sí | No (requiere metal por seguridad) |

| Blindaje EMI (integración de RSD) | Bien | Excelente | Ninguno (requiere malla metálica) |

| Resistencia al impacto (clasificación IK) | IK09 (se deforma, mantiene el sello) | IK08 (puede agrietarse bajo un impacto severo) | IK10 (se flexiona sin fractura) |

| Comportamiento ante el fuego | No combustible | No combustible | UL94 V0 (autoextinguible) |

| Costo (en relación con el aluminio) | 1.0× línea de base | 1.6-1.8× | 0.65-0.75× |

Guía de selección específica para la aplicación de cajas combinadoras fotovoltaicas

Parques solares a escala de servicios públicos (>5MW)

Recomendación: Aluminio (con recubrimiento en polvo, de grado marino para zonas costeras)

Justificación de ingeniería:

- Gestión térmica: La corriente total de 200-300 A por caja combinadora exige una disipación de calor pasiva; el aluminio evita las pérdidas por reducción de potencia del interruptor.

- Economías de escala: 100-500 unidades por parque: la relación rendimiento-costo superior del aluminio ofrece el máximo retorno de la inversión.

- Bono de rendimiento a 25 años: Los gabinetes metálicos se alinean con los requisitos de vida útil del PPA.

- Normalización: El aluminio facilita procedimientos de operación y mantenimiento consistentes en toda la flota.

Requisitos de especificación:

- Espesor del recubrimiento en polvo: ≥60 micras para instalaciones generales, ≥80 micras para zonas costeras (a menos de 16 km del océano)

- Diseño térmico: Convección natural con rejillas de ventilación NEMA 3R para gabinetes que superen las 8 series.

- Hardware: Todos los soportes de montaje, bisagras y pestillos deben ser de acero inoxidable 316.

- Conexión a tierra: Utilizar técnicas de puesta a tierra adecuadas con un mínimo de #6 AWG a la estructura de montaje.

Excepción para servicios públicos costeros: Los proyectos a menos de 8 km de agua salada deben especificar Acero inoxidable 316L a pesar de los desafíos térmicos: el riesgo de corrosión supera la ineficiencia térmica. Exija ventilación forzada para gabinetes que superen los 150 A de corriente total.

Azoteas comerciales (50kW-500kW)

Recomendación: Aluminio (estándar), Policarbonato estabilizado contra rayos UV (solo sistemas ≤120A)

Justificación de ingeniería:

- Cargas térmicas: Rango de corriente típico de 100-200 A: el aluminio evita el aumento de temperatura interna de 12-18 °C que causa problemas de sobrecalentamiento

- Desafíos de acceso al techo: Las unidades de aluminio más ligeras simplifican la instalación sin grúa en las estructuras existentes.

- Sensibilidad al costo de la mano de obra: En los mercados con mano de obra costosa (California, Nueva York), el doble aislamiento de Clase II del policarbonato ahorra entre $25 y 35 por unidad en el costo de instalación.

Ventana de viabilidad del policarbonato:

- Corriente máxima: 120 A en total con rejillas de ventilación forzada.

- Conteo de series: ≤8 series

- Clima: Exposición moderada a los rayos UV (<2500 kWh/m²/año)

- Ventilation: Rejillas de ventilación de flujo cruzado obligatorias (entrada inferior, salida superior) con un flujo de aire mínimo de 50 CFM.

NO utilice policarbonato para:

- Sistemas que superan las 8 series: La carga térmica supera la capacidad del material.

- Instalaciones en el desierto: La intensidad de los rayos UV (más de 3000 kWh/m²/año) acorta la vida útil a 10-12 años.

- Azoteas industriales: La exposición a productos químicos acelera la degradación del polímero.

Sistemas residenciales (3kW-15kW)

Recomendación: Policarbonato estabilizado contra rayos UV

Justificación de ingeniería:

- Cargas de corriente: Rango típico de 30-80 A: dentro de la capacidad de gestión térmica del policarbonato.

- Sensibilidad al costo: El costo del material es entre 30 y 40% más bajo, lo que importa a escala residencial.

- Velocidad de instalación: El doble aislamiento de Clase II elimina la puesta a tierra, lo que reduce el tiempo de instalación en regiones con mano de obra costosa.

- Resistencia al impacto: La clasificación IK10 protege contra los peligros residenciales (equipo de jardinería, granizo, caída de ramas).

Requisitos Críticos de Especificación:

- Contenido de estabilizador UV: ≥0.51% en peso (verificar informe de prueba ASTM G154)

- Clasificación de inflamabilidad: UL94 V0 o V1 obligatorio

- Ventilation: Persianas pasivas con mosquiteros para sistemas >60A

- Hardware: Bisagras y cierres de acero inoxidable (el acero galvanizado se corroe)

Justificación Alternativa de Aluminio:

- Instalaciones premium: Donde la garantía de 25 años requiere un gabinete metálico

- Regiones de alta temperatura: Arizona, Nevada, Texas donde las temperaturas ambiente superan los 45°C regularmente

- Preferencia estética: El aluminio con recubrimiento en polvo ofrece más opciones de color y una apariencia premium

Instalaciones Marinas y Costeras (<5 Millas del Océano)

Recomendación: Acero Inoxidable 316L (obligatorio)

Justificación de ingeniería:

- Resistencia a la niebla salina: El contenido de molibdeno del 2-3% del 316L proporciona una resistencia superior a la corrosión por picaduras; el aluminio con recubrimiento en polvo falla en 5-8 años en la prueba de niebla salina

- Cero mantenimiento del recubrimiento: La capa pasiva de óxido de cromo se auto-repara cuando se raya, eliminando la necesidad de retoques de pintura

- Economía a largo plazo: El mayor costo inicial (prima de $200-300 por unidad) se compensa con la eliminación del reemplazo del gabinete a los 10 años

Especificaciones Críticas:

- Verificación del grado: Verificar el grado 316L (bajo en carbono) a través del certificado de prueba de fábrica; el grado estándar 316 puede sensibilizarse en las soldaduras

- Hardware: Todos los componentes (bisagras, cierres, tornillos, prensaestopas) deben ser de acero inoxidable 316; la mezcla de metales crea celdas galvánicas

- Material de la junta: Silicona (no EPDM) para máxima resistencia a la sal

- Gestión térmica: Ventilación forzada con conjuntos de ventiladores de acero inoxidable para cargas >150A

Precaución sobre el Recubrimiento: Nunca especifique acero inoxidable pintado; el astillado del recubrimiento expone el sustrato a una corrosión acelerada en grietas. Solo acabado cepillado o electropulido.

Sistemas de Alto Voltaje de 1500V

Recomendación: Aluminio o Acero Inoxidable 316L (metal obligatorio)

Justificación de ingeniería:

- Requisitos de seguridad: Cumplimiento del sistema de 1500V exige una conexión a tierra de protección suplementaria según IEC 62109-1; el aislamiento de Clase II del policarbonato es insuficiente

- Riesgo de arco eléctrico: Un voltaje más alto aumenta la energía incidente; se requieren gabinetes metálicos para la protección del personal

- Blindaje EMI: El equipo de apagado rápido de 1500V requiere una carcasa metálica para la compatibilidad electromagnética

- Criticidad térmica: Las cadenas de mayor voltaje típicamente transportan una corriente proporcionalmente mayor; la gestión térmica no es negociable

Requisitos de Diseño:

- Conexión a tierra del gabinete: Conectado a la estructura de montaje fotovoltaico y al conductor de conexión a tierra del equipo con conexiones redundantes

- Componentes internos con clasificación de arco: Todas las barras colectoras, terminales y hardware de montaje del interruptor deben cumplir con los requisitos de arco eléctrico NFPA 70E

- Modelado térmico: Calcular el aumento de temperatura interna en las peores condiciones (45°C ambiente + carga solar completa + corriente máxima)

Preguntas Frecuentes

¿Por qué el material del envolvente de la caja combinadora afecta el rendimiento del interruptor automático?

Los interruptores automáticos están clasificados a 40°C de temperatura ambiente con factores de reducción de potencia publicados para temperaturas elevadas. La conductividad térmica del material del gabinete determina directamente la temperatura ambiente interna bajo carga. Los gabinetes de aluminio (conductividad térmica de 205 W/(m·K)) actúan como disipadores de calor, manteniendo las temperaturas internas 12-18°C más frías que los gabinetes de policarbonato (0.2 W/(m·K)). Esta diferencia de temperatura previene reducción de potencia térmica—un interruptor de 20A a 75°C de temperatura interna opera a solo 16A de capacidad efectiva (20% de reducción de potencia), mientras que el mismo interruptor a 60°C mantiene 18.8A de capacidad (6% de reducción de potencia). Para una caja combinadora de 12 cadenas, esto se traduce en 34A de capacidad del sistema perdida en gabinetes de policarbonato vs aluminio.

¿Pueden las cajas combinadoras de policarbonato soportar corrientes a escala de servicios públicos?

No—el policarbonato no es adecuado para cajas combinadoras a escala de servicios públicos que excedan los 150A de corriente total. Las propiedades de aislamiento térmico del policarbonato (0.2 W/(m·K)) atrapan el calor interno, lo que hace que las temperaturas alcancen los 72-78°C bajo carga completa en condiciones ambientales de 45°C. Esto causa la reducción térmica de la capacidad del interruptor automático (15-20% de pérdida de capacidad), operaciones molestas de fusibles y degradación acelerada del SPD. Las pruebas de campo de VIOX muestran que el sobrecalentamiento de la caja combinadora se vuelve crítico por encima de 150A de corriente total en gabinetes de policarbonato. Incluso con ventilación forzada (ventiladores de 50 CFM), las temperaturas internas superan los 65°C, por encima de la base de 60°C para la mayoría de las clasificaciones de interruptores de CC. Especifique aluminio para cualquier aplicación que exceda las 8 cadenas o 150A de corriente combinada.

¿Por qué las cajas combinadoras genéricas de plástico ABS fallan tan rápidamente?

El plástico ABS sufre una escisión catastrófica de la cadena de polímeros inducida por los rayos UV en aplicaciones fotovoltaicas al aire libre. Los fotones UV (longitud de onda de 280-400nm) rompen los enlaces carbono-carbono en las cadenas de polímeros de acrilonitrilo-butadieno-estireno, causando 60-70% de pérdida de resistencia a la tracción en 12-18 meses. El material se vuelve quebradizo; las pruebas de impacto muestran la formación de grietas alrededor de los puntos de montaje y las entradas de cables. Esto permite la entrada de humedad que destruye los SPD y los interruptores. El análisis de fallas en campo de 47 cajas combinadoras de ABS en California mostró una falla estructural completa a los 14 meses, lo que costó $180,000 en reemplazos de emergencia. El ABS carece de los paquetes de estabilizadores UV (absorbentes de benzotriazol, química HALS) requeridos para un rendimiento exterior de más de 10 años. Consulte los modos de falla detallados del material en nuestro análisis de policarbonato vs ABS. Nunca especifique ABS genérico para aplicaciones fotovoltaicas—use policarbonato estabilizado contra los rayos UV (≥0.51% de contenido de estabilizador) o gabinetes metálicos solamente.

¿Cuándo vale la pena el sobrecosto del acero inoxidable 316L, que es un 60-80% superior al del aluminio?

El acero inoxidable 316L justifica su prima en tres escenarios específicos: (1) Instalaciones costeras a menos de 5 millas del océano—la niebla salina causa una corrosión acelerada del aluminio con recubrimiento en polvo, lo que lleva a la sustitución de la envolvente entre los años 8 y 10; el contenido de molibdeno del 316L evita la corrosión por picaduras durante más de 25 años. (2) Sitios industriales con exposición a productos químicos—el rociado de fertilizantes amoniacales (solar agrícola), los vapores ácidos (operaciones mineras/de refinación) o los limpiadores alcalinos degradan el recubrimiento de polvo de aluminio; el 316L resiste ambientes de pH 2-12. (3) Instalaciones de máxima seguridad—instalaciones nucleares, bases militares o infraestructura crítica donde la resistencia a la manipulación supera la eficiencia térmica. Para instalaciones fotovoltaicas estándar a escala de servicios públicos o en tejados comerciales, el aluminio ofrece un rendimiento térmico superior y una vida útil de más de 25 años con un coste entre un 40 y un 50 % inferior. La ventaja de la gestión térmica (205 frente a 16 W/(m·K)) evita la reducción de la capacidad del interruptor automático que sufre el acero inoxidable. Consulte la información completa criterios de selección del fabricante incluyendo el análisis del coste del ciclo de vida.

¿Cómo puedo prevenir el sobrecalentamiento térmico en cajas combinadoras de alta corriente?

La gestión térmica para cajas combinadoras de 200 A+ requiere un enfoque de cuatro niveles: (1) Selección de materiales—especifique envolventes de aluminio para la disipación pasiva del calor (el aluminio reduce la temperatura interna en 14-16 °C en comparación con el policarbonato bajo una carga idéntica). (2) Dimensionamiento de la envolvente—utilice un mínimo del 150 % del volumen calculado de los componentes para mejorar la convección; las distribuciones apretadas atrapan el calor. (3) Diseño de la ventilación—instale rejillas de ventilación con clasificación NEMA 3R (entrada inferior, salida superior) para la convección natural; los sistemas que superen los 250 A requieren ventiladores de 12 VCC controlados por termostato (con una clasificación de 50-100 CFM). (4) Reducción de la capacidad de los componentes—calcule la temperatura ambiente interna en las peores condiciones (45 °C externos + carga solar + pérdidas I²R) y aplique factores de reducción de la capacidad del interruptor automático en consecuencia. El modelado térmico de VIOX muestra que un diseño adecuado de la envolvente mantiene las temperaturas internas ≤62 °C en un ambiente de 45 °C, lo que evita los disparos molestos documentados en nuestra guía de solución de problemas. Para Sistemas de 1500V, la gestión térmica se vuelve crítica debido a las combinaciones de tensión-corriente más elevadas que generan un calentamiento I²R excesivo.

¿La doble aislamiento de Clase II elimina todos los requisitos de puesta a tierra?

Las envolventes de policarbonato de clase II eliminan la conexión a tierra de la envolvente, pero NO la conexión a tierra del equipo. El diseño de doble aislamiento (aislamiento básico + aislamiento suplementario según IEC 61140) evita las descargas eléctricas al tocar la superficie de la envolvente, lo que elimina la necesidad de unir la carcasa de plástico al conductor de puesta a tierra del equipo. Sin embargo, los interruptores automáticos de CC, los SPD y las barras colectoras metálicas siguen requiriendo una conexión a tierra adecuada a través del conductor de puesta a tierra del equipo (cable verde). El ahorro de mano de obra proviene de la eliminación del cable/terminal de tierra a la propia envolvente, normalmente entre 12 y 18 minutos por unidad y entre un 8 y un 12 % en materiales. Limitaciones críticas: (1) Cualquier orificio ciego metálico o prensaestopas anula la protección de clase II. (2) Los sistemas de 1500 V requieren una puesta a tierra de protección suplementaria independientemente del material de la envolvente. (3) Equipo de parada rápida la integración puede requerir una envolvente metálica para el blindaje EMI. Consulte la información completa metodología de puesta a tierra para la correcta puesta a tierra del sistema fotovoltaico.

¿Qué especificaciones de estabilizador UV debería exigir para las cajas combinadoras de policarbonato?

Especificación mínima para un rendimiento exterior de más de 10 años: (1) Contenido de estabilizador UV ≥0,5 % en peso—verificar a través de la hoja de datos del material o el análisis de laboratorio independiente. (2) Química del estabilizador: Absorbentes UV de benzotriazol (protección UV-A/UV-B) + HALS (estabilizadores de luz de amina impedida) para la eliminación de radicales libres. (3) Envejecimiento acelerado ASTM G154: <15 % de pérdida de resistencia a la tracción después de 5000 horas de exposición al arco de xenón. (4) Clasificación de inflamabilidad UL94: V0 (autoextinguible <10 segundos) o V1 (<30 segundos). La especificación de VIOX supera los mínimos de la industria: 0,8 % de estabilizador UV en peso, lo que demuestra una degradación de la resistencia <12 % a las 5000 horas, lo que ha demostrado ser equivalente a 15-20 años de exposición en el desierto de Arizona. Señales de alerta que indican un policarbonato inferior: No se revela el contenido de estabilizador, no hay datos de envejecimiento acelerado, color gris o negro (absorbentes UV no presentes), el fabricante se niega a presentar informes de pruebas ASTM G154. Consulte el análisis detallado del fallo del material en nuestra guía de materiales del interruptor seccionador—los mismos mecanismos de degradación UV se aplican a las cajas combinadoras.

Acerca de VIOX Electric: Como fabricante B2B líder de equipos de distribución eléctrica fotovoltaica, VIOX Electric diseña envolventes de cajas combinadoras optimizadas para los desafíos térmicos y UV únicos de las aplicaciones solares. Nuestras plataformas de aluminio, acero inoxidable 316L y policarbonato estabilizado contra los rayos UV cuentan con la certificación UL508A y cumplen con los requisitos específicos de la norma IEC 62109-1 para sistemas fotovoltaicos. Póngase en contacto con nuestro equipo técnico para obtener orientación sobre la selección de la envolvente y soporte de modelado térmico para sus parámetros de instalación específicos.