はじめに

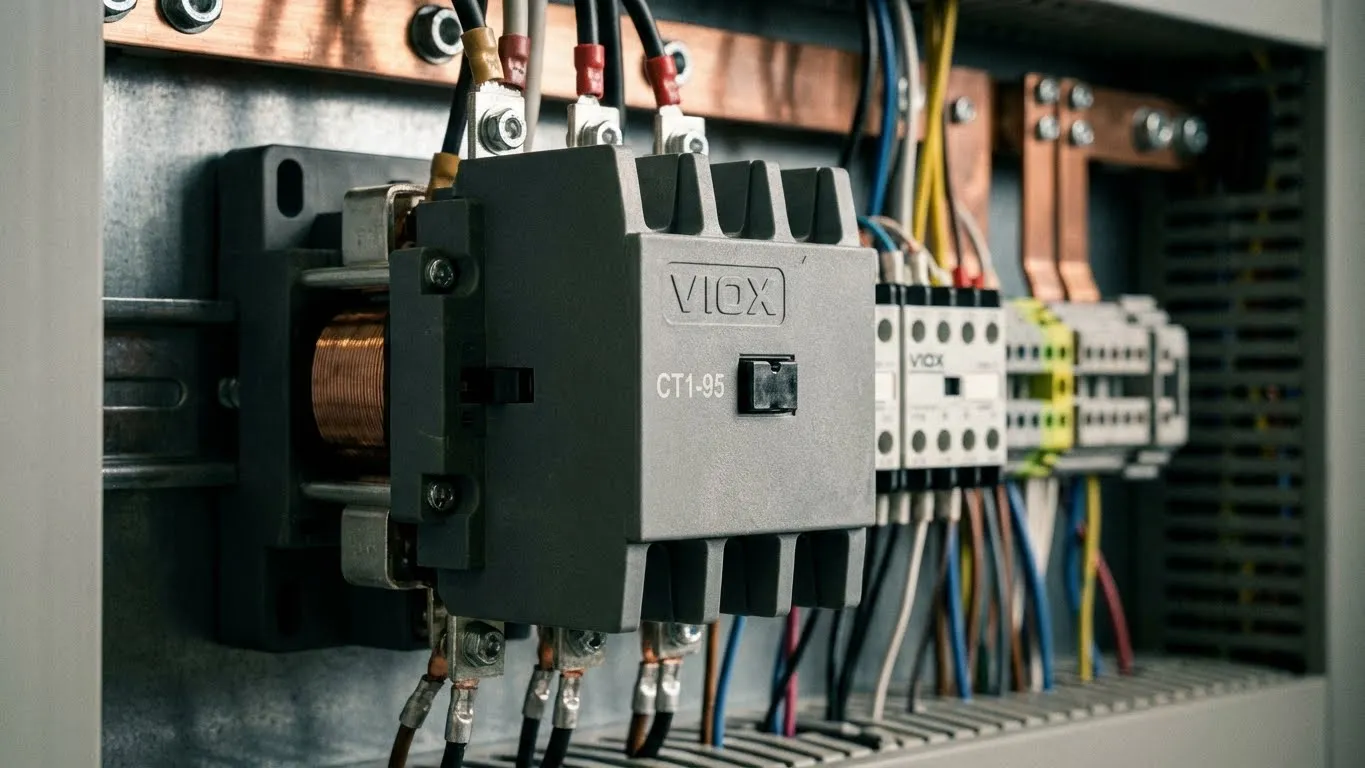

ご想像ください。あなたは午前3時に50馬力の産業用モーターの前に立っており、生産は停止しています。工場の管理者はあなたの肩越しにプレッシャーをかけており、あなたは迅速に問題を診断する必要があります。回路ブレーカーをチェックし(問題ありません)、配線を検査し(問題ありません)、そしてあなたの目は制御盤の近くでうなっている小さな長方形のデバイスにたどり着きます。それがあなたの電磁接触器であり、1時間あたり10,000ドルのダウンタイム危機の背後にある犯人かもしれません。.

もしあなたがその謎めいた箱が実際に何をするのか、あるいはなぜすべてのモーター制御システムにそれがあるように見えるのか疑問に思ったことがあるなら、あなたは正しい場所にいます。この包括的なガイドは、電磁接触器をわかりやすく解説し、その仕組みを説明し、なぜそれが現代の電気システムにおいて最も重要でありながら、しばしば見過ごされるコンポーネントの1つであるかを示します。.

簡単な答え:とは 接触器?

電磁接触器は、高電流負荷を運ぶ電気回路を繰り返し開閉するように設計された電気機械式スイッチです。. 手動スイッチとは異なり、電磁接触器は電磁力を使用して電力の流れをリモートで制御するため、モーター制御、HVACシステム、産業オートメーション、および重い電気負荷(通常9A〜800A以上)の安全で信頼性の高いスイッチングを必要とするあらゆるアプリケーションに不可欠です。.

電磁接触器とは?詳細な定義

その核となるのは、 接触器 は、高電力電気回路を処理するように設計された特殊なリレーです。これは、標準のスイッチまたはリレーを瞬時に破壊するようなものです。電気制御システムのヘビーデューティーな働き手と考えてください。9アンペアから800アンペアを超える電流を、1日に何千回も、何年も連続して切り替えることができます。.

すべての電磁接触器の背後にある基本的な原理は、電磁スイッチングです。低電圧制御信号(通常24V、110V、または230V)を電磁接触器のコイルに印加すると、磁場が発生し、金属接点を物理的に引き寄せて回路を完成させ、モーター、発熱体、照明システム、または産業機械など、負荷に電力を供給します。.

電磁接触器が通常のスイッチと異なる点は、以下のために設計されていることです。 連続デューティサイクル 過酷な条件下で。産業用電磁接触器は、極端な温度、振動、粉塵、および電気ノイズのある環境で日常的に動作します。それらは、スイッチング中に電流を安全に遮断するための高度なアーク抑制システムを備えており、接点を溶接したり火災を引き起こしたりする可能性のある危険な電気アークを防ぎます。.

「電磁接触器」という用語自体は、デバイスの主要な機能である、電気導体間の接触を作成および遮断することに由来します。最新の電磁接触器は、1900年代初頭の発明以来、大幅に進化しましたが、コアとなる電磁原理は変わっていません。IEC 60947-4規格によると、15アンペアを超えるスイッチングを行うデバイス、または数キロワットを超える定格の回路は、低電力リレーと区別して電磁接触器として分類されます。.

実際には、電磁接触器は、直接制御するには強力すぎる機器の「オン/オフスイッチ」として機能します。電磁接触器がなければ、巨大な手動スイッチ(操作が危険で故障しやすい)が必要になるか、高電圧配線を制御盤に直接配線して、深刻な安全上の危険が生じる可能性があります。電磁接触器は、低電圧信号を使用して重い負荷を安全にリモート制御できるようにすることで、両方の問題を解決します。.

電磁接触器はどのように機能しますか?

電磁接触器の動作原理を理解するには、電磁気学、特に ファラデーの電磁誘導の法則. の物理学に飛び込む必要があります。ご心配なく。実用的に説明します。.

電磁スイッチングプロセス

ステップ1:コイルの励磁

制御スイッチを閉じると(またはPLC出力がアクティブになると)、電流が電磁接触器の電磁コイルを流れます。このコイルは、積層鉄心に巻かれた数千ターンの絶縁銅線で構成されています。電流がコイルを通過すると、右手の法則に従って磁場が発生します。磁束(Φ)は、電流(I)とコイルの巻き数(N)に正比例します。

Φ = N × I / R_magnetic

ここで、R_magneticはコア材料の磁気抵抗です。.

ステップ2:アーマチュアの吸引

磁場は、可動アーマチュア(ばね仕掛けの金属板)を固定鉄心に向かって引き寄せる強力な引力を生み出します。発生する力は、磁束密度の2乗に比例します。

F = B² × A / (2μ₀)

ここで、Bは磁束密度、Aは極面面積、μ₀は空気の透磁率です。.

ステップ3:接点の閉鎖

アーマチュアが移動すると、可動接点を固定接点としっかりと接触するように機械的に押し込みます。接点圧力は非常に重要です。圧力が低すぎるとアークが発生し、圧力が大きすぎると摩耗が加速します。一般的な接点圧力は、電流定格に応じて0.5〜2.0 N/mm²の範囲です。.

ステップ4:電流の流れ

接点が閉じると、全負荷電流が主電源端子(通常、三相アプリケーションの場合はL1/L2/L3からT1/T2/T3とラベル付けされています)を流れます。接点抵抗は最小限である必要があります。大きな電磁接触器の場合、通常1ミリオーム未満であり、過度の発熱を防ぎます。.

ステップ5:消磁

制御回路が開くと、コイルの電流が停止し、磁場が崩壊します。ばね機構(または一部の設計では重力)により、アーマチュアがすぐに開位置に戻り、接点が分離されます。この機械的な分離は、アークエネルギーによる接点の溶着傾向を克服する必要があります。.

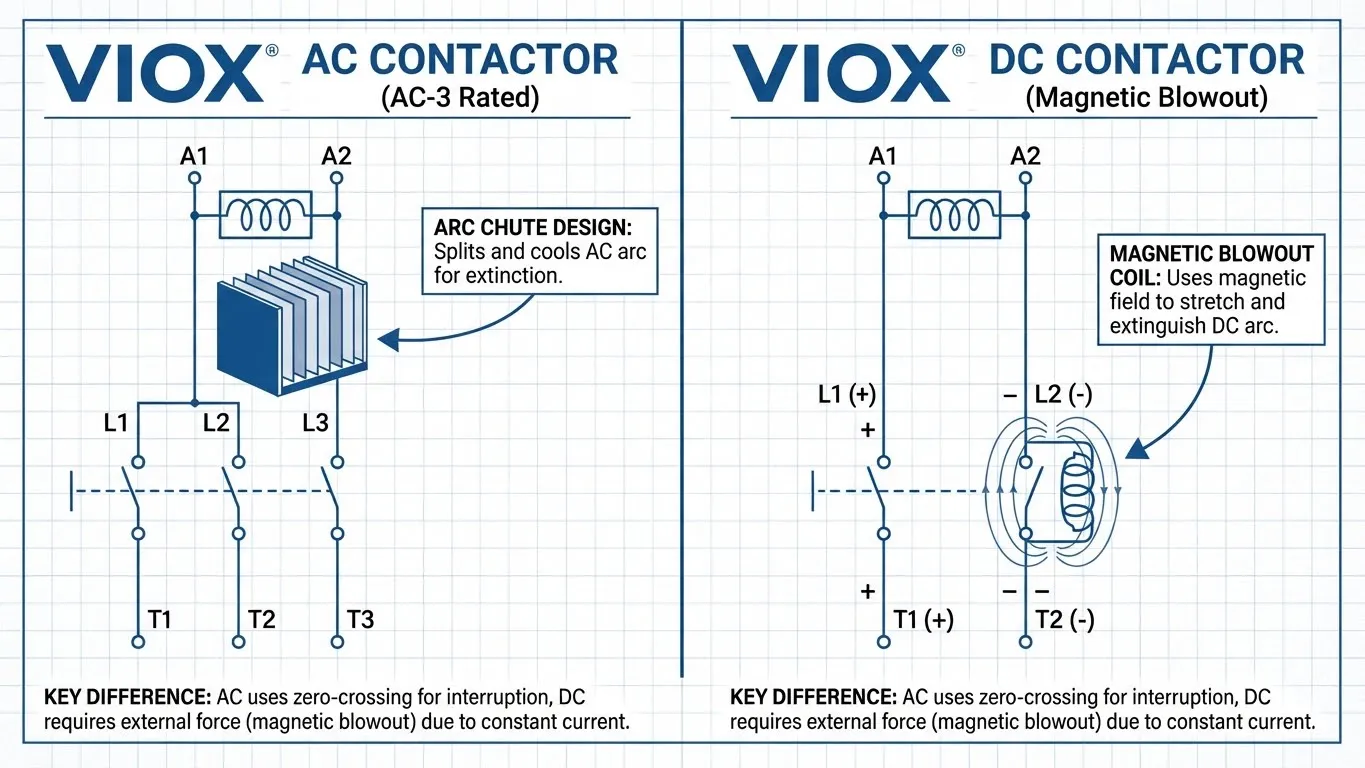

アーク抑制:隠された課題

ここで、電磁接触器は興味深くなります。モーターのような誘導性負荷を遮断すると、モーター巻線の崩壊する磁場は、開いている接点全体に電流の流れを維持しようとする高電圧スパイクを生成します。これにより、 電気アークが作成されます。これは、基本的に空気を通して電流を伝導するプラズマチャネルです。.

AC電磁接触器の場合:

AC電流は自然に1秒あたり100回または120回(50Hzまたは60Hzシステムの場合)ゼロを通過するため、アーク抑制は容易です。電磁接触器は、アークシュート(アークを長くして冷却し、ゼロクロスで消滅させる絶縁金属板)を使用します。.

DC電磁接触器の場合:

DCアークにはゼロクロスがないため、消滅させるのがはるかに困難です。DC電磁接触器は、 磁気ブローアウトコイル を採用しています。これは、アークに垂直な磁場を生成し、物理的にアークシュートに押し込み、そこで引き伸ばされて冷却され、最終的に遮断されます。.

アークで消費されるエネルギーは、次のように計算できます。

E_arc = 0.5 × L × I²

ここで、Lは回路インダクタンス、Iは遮断時の電流です。.

このため、電磁接触器は 使用カテゴリ (AC-1、AC-3、AC-4など)で評価されます。各カテゴリは、特定の負荷条件下で電磁接触器が安全に遮断できる最大電流を指定します。.

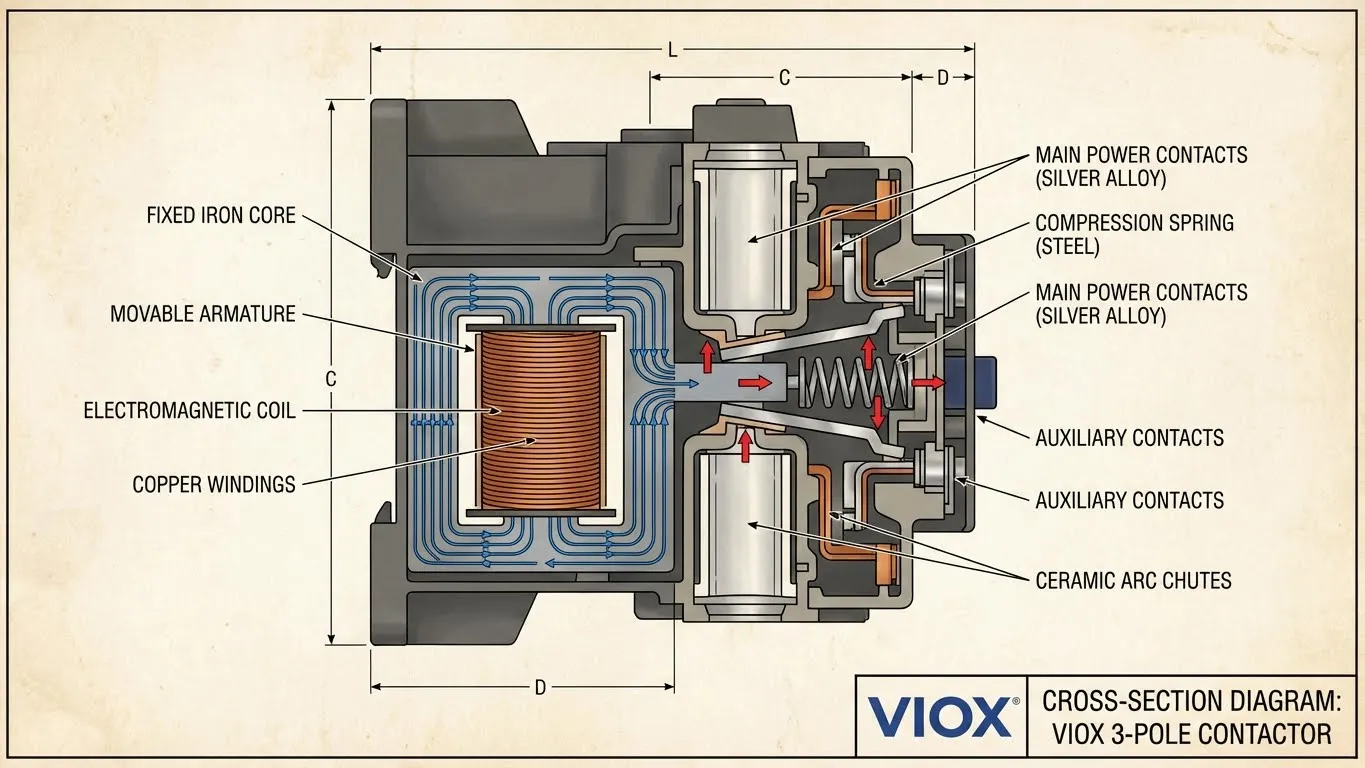

電磁接触器の構造:8つのコアコンポーネント

電磁接触器を分解して、その仕組みを理解しましょう。コンパクトな9Aモデルから巨大な800A産業用モデルまで、すべての電磁接触器には、次の8つの必須コンポーネントが含まれています。

1. 電磁コイル(心臓部)

コイルは電磁接触器の電源です。通常、以下で構成されています。

- 1,000〜3,000ターン のエナメル銅線(巻き数が多いほど、必要な電流が少なくなります)

- 積層鉄心 (AC用)または固体鋼心(DC用)で磁束を集中させます

- 絶縁クラス (通常、クラスF/155°CまたはクラスH/180°C)で熱に耐えます

- コイル抵抗 ACコイルの場合は100〜500Ω、DCコイルの場合は50〜200Ω

ト: トラブルシューティングを行うときは、常にコイル抵抗を測定してください。短絡したコイルはほぼゼロの抵抗を示し、開いたコイルは無限の抵抗を示します。.

2. 主電源接点(筋肉)

これらの通電接点は、電磁接触器のビジネスエンドです。

- 接点材料: 一般用途には酸化銀カドミウム(AgCdO)、高スイッチングデューティには銀ニッケル(AgNi)、DCアプリケーションにはタングステン合金

- 接点構成: 用途に応じて単極 (1P)、双極 (2P)、三極 (3P)、または四極 (4P)

- 接点圧力: スプリング荷重により0.5~2.0 N/mm²の力を維持

- 接触抵抗: 新品時1mΩ未満、交換前に5mΩを超えないこと

3. アーク消弧システム

この重要な安全機能は、接点溶着を防止します。

- アークシュート: アークを分割して冷却する平行な金属板

- 電磁ブローアウト: アークをシュートに偏向させる追加コイル(DCコンタクタ)

- アークランナー: 主接点からアークを誘導する銅または鋼板

4. 可動アーマチュア

コイルと接点間の機械的リンク:

- 素材: AC用には積層鋼板(渦電流損失を低減)、DC用には固体鋼

- 可動距離: 通常、接点を閉じるために2~5mmの移動

- 作動力: 接点スプリング圧力と接点溶着を克服する必要がある

5. リターンスプリング機構

フェイルセーフな開放を保証:

- スプリングレート: コイルが消勢されたときに確実に接点を開放するように調整

- 素材: 耐食性のためのステンレス鋼またはばね鋼

- 冗長性: 多くの産業用コンタクタは、信頼性のためにデュアルスプリングを使用

6. 補助接点

これらの小型接点(定格6~10A)は、制御機能を果たします。

- ノーマルオープン(NO): コンタクタが励磁されると閉じる

- ノーマルクローズ(NC): コンタクタが励磁されると開く

- アプリケーション インターロック、ステータス表示、PLCフィードバック

- コンフィギュレーション: 1NO+1NC、2NO+2NC、4NOなどで利用可能.

7. エンクロージャフレーム

保護ハウジング:

- 材料: 熱可塑性樹脂(DINレール取り付け用)、金属(過酷な環境用)

- IP等級: IP20(標準的な屋内)、IP54(防塵)、IP65(防水)

- 難燃性: 防火安全のためのUL 94 V-0定格

- アーク封じ込め: 破裂することなく内部アークエネルギーに耐える必要がある

8. 端子接続

システムの残りの部分へのインターフェース:

- 電源端子: 主接点用のネジ式(M4~M8)または圧力板式

- コイル端子: 通常、A1/A2(または場合によっては1/2)とラベル付け

- 補助端子: 通常、順番に番号が付けられています(13/14、21/22など)。

- 電線容量: 断面積で指定(例:小型コンタクタの場合は1.5~6mm²)

よくある間違い: 多くの技術者は、トラブルシューティング中に補助接点を無視します。これらの小型接点は主接点よりも頻繁に故障しますが、同じ症状(機器が起動しない)を引き起こす可能性があります。.

コンタクターの種類

コンタクタにはさまざまな種類があり、それぞれ特定の用途に最適化されています。これらの違いを理解することは、適切な仕様を決定するために重要です。.

ACコンタクタとDCコンタクタ

ACコンタクター 交流回路用に設計されています。

- コイル設計: 渦電流損失(コイルを加熱する)を低減するために積層コアを使用

- アークの消弧: 自然な電流ゼロクロス(50Hz = 100ゼロクロス/秒、60Hz = 120ゼロクロス/秒)に依存

- 使用カテゴリ: AC-1(抵抗負荷)、AC-2(スリップリングモータ)、AC-3(かご形モータ)、AC-4(プラグイン/インチング)

- 電圧定格: 一般的な定格には、230V、400V、500V、690V ACが含まれます。

- アプリケーション 産業用モータ、HVACコンプレッサ、照明制御、発熱体

例: VIOX CT1-32、AC-3定格32A、400V、最大15kWのモーターに適合。.

DCコンタクター 直流用に設計されています:

- コイル設計: 固体鋼鉄コア(積層は不要 - DCは渦電流を誘導しない)

- アークの消弧: 必須の磁気ブローアウトコイル(DCアークは連続的なエネルギーを持ち、ゼロクロスがない)

- 極性感度: 適切なアーク消弧を確実にするために、プラス/マイナスを正しく接続する必要があります

- 電圧降下: ACよりも高い(通常、閉じた接点間で0.8〜1.5V、ACの場合は0.3〜0.5V)

- アプリケーション 太陽光発電システム、バッテリーバンク、電気自動車充電、DCモーター制御、再生可能エネルギー

例: VIOX DC-250、1000V DCで250A定格、ソーラーコンバイナーボックスに適合。.

磁気コンタクタ対手動コンタクタ

磁気コンタクタ (最も一般的):

- コイルを介して電気的に作動

- リモート制御を有効にする

- 自動化システムと統合

- 制御電圧源が必要

手動コンタクタ:

- 手動レバーで機械的に作動

- コイルは不要

- リモート制御が不要な場合に使用

- しばしば「モータースイッチ」と呼ばれる“

NEMA対IECコンタクタ

2つの競合する規格が市場を支配しています:

NEMA(全米電気製造業者協会):

- サイズ: 番号で指定(サイズ00、0、1、2、3、4、5、6、7、8、9)

- 定格方法: 特定の電圧での馬力による(例:「サイズ2 = 230Vで25HP、460Vで50HP」)

- デザイン: 安全マージンが組み込まれた、より大きな物理サイズ

- 市場: 主に北米

- 例 Schneider Electric 8910DPA、Square D 8536

IEC(国際電気標準会議):

- サイズ: 文字で指定(サイズA、B、C、D、E、F、G、H、J、K、L、M、N)

- 定格方法: 特定の使用カテゴリでの電流による(例:「AC-3、400Vで32A」)

- デザイン: よりコンパクト、外部過負荷保護が必要

- 市場: ヨーロッパ、アジア、ますますグローバル

- 例 Siemens 3RT2、ABB AF、Schneider LC1D

特殊コンタクタタイプ

可逆コンタクタ:

- モーターの方向転換のための2つの機械的にインターロックされたコンタクタ

- 同時励磁を防止(短絡を引き起こす)

- コンベヤーシステム、ホイスト、クレーンに不可欠

コンデンサ開閉コンタクタ:

- 特殊な接点は、高い突入電流からの溶着に抵抗します

- 多くの場合、突入電流を制限するためのプリインサーション抵抗が含まれています

- 力率改善バンクに使用

照明コンタクタ:

- タングステンランプの突入電流用に定格(定常状態電流の最大10倍)

- 多くの場合、インジケーターランプ用の補助スイッチが含まれています

- NEMA 0-9およびIEC 20A-400A定格で利用可能

真空コンタクタ:

- 中電圧アプリケーション(1kV〜38kV)

- 接点は密閉された真空ボトル内で動作します

- 非常に長い電気的寿命(100,000回以上の動作)

- 鉱業、ユーティリティ、大規模産業施設で使用

コンタクタ対リレー対回路ブレーカー

エンジニアは、これらの3つのデバイスを頻繁に混同します。それらは電磁動作原理を共有していますが、それらの機能とアプリケーションは大きく異なります。決定的な比較を次に示します。

| 特徴 | 接触器 | リレー | サーキットブレーカー |

|---|---|---|---|

| 主要機能 | 高電力負荷のON / OFF切り替え | ロジック制御、信号切り替え | 過電流および短絡 保護 |

| 現在の評価 | 9A – 800A+ | 0.5A〜40A(ほとんどが10A未満) | 0.5A – 6,300A |

| 定格電圧 | 最大1,000V AC/DC | 一般的に≤250V | 最大1,200V AC |

| アーク抑制 | 高度(アークシュート、ブローアウト) | 最小限(小型接点) | 高度(磁気ブローアウト) |

| 接触材料 | AgCdO、AgNi、タングステン合金 | 銀、銀ニッケル | 銅タングステン、銀合金 |

| 機械的寿命 | 1,000万回 | 1,000万~5,000万回 | 10,000~25,000回 |

| 電気的寿命 | 100万~500万回(負荷による) | 100,000~100万回 | 5,000~10,000回 |

| マニュアル・オーバーライド | いいえ(電気的操作のみ) | いいえ(電気的操作のみ) | あり (トリップ/リセット機構) |

| 保護機能 | なし (切り替えのみ) | なし (切り替えのみ) | あり (過負荷/故障時にトリップ) |

| 接点構成 | 通常NO(ノーマリーオープン) | NO、NC、切り替え | 通常固定(トリップオープン) |

| 制御回路 | 独立した低電圧回路 | 独立した低電圧回路 | 自己完結型(熱/磁気) |

| 応答時間 | 20~100ミリ秒 | 5~20ms | <10ms(磁気)、数秒(熱) |

| コストの範囲 | $15-$300 | $3-$50 | $5-$5,000+ |

| 物理的サイズ | 中~大 | 小 | 小~非常に大 |

| 代表的な用途 | モータースターター、HVAC、照明 | 制御回路、自動化 | パネル保護、モーターフィーダー |

重要な区別: 電磁接触器は 保護デバイスではありません. 。負荷または電磁接触器自体が破壊されるまで、喜んで故障電流を流し続けます。. 過電流保護のために、常に電磁接触器と回路ブレーカーまたはヒューズを組み合わせてください。 。.

この重要な区別についてさらに詳しく知りたい場合は、包括的なガイドをご覧ください。 電磁接触器 vs. 回路ブレーカー.

代用できない理由:

- 50Aモーターにリレーを使用 → リレー接点が瞬時に溶着

- 回路ブレーカーの代わりに電磁接触器を使用 → 過負荷または短絡に対する保護なし

- 回路ブレーカーを電磁接触器として使用 → 過度のサイクルによる早期故障 (回路ブレーカーは頻繁なオン/オフ操作用に設計されていません)

電磁接触器の用途

電磁接触器は、現代の電気システムに遍在しています。主なアプリケーションカテゴリを8つ示します。

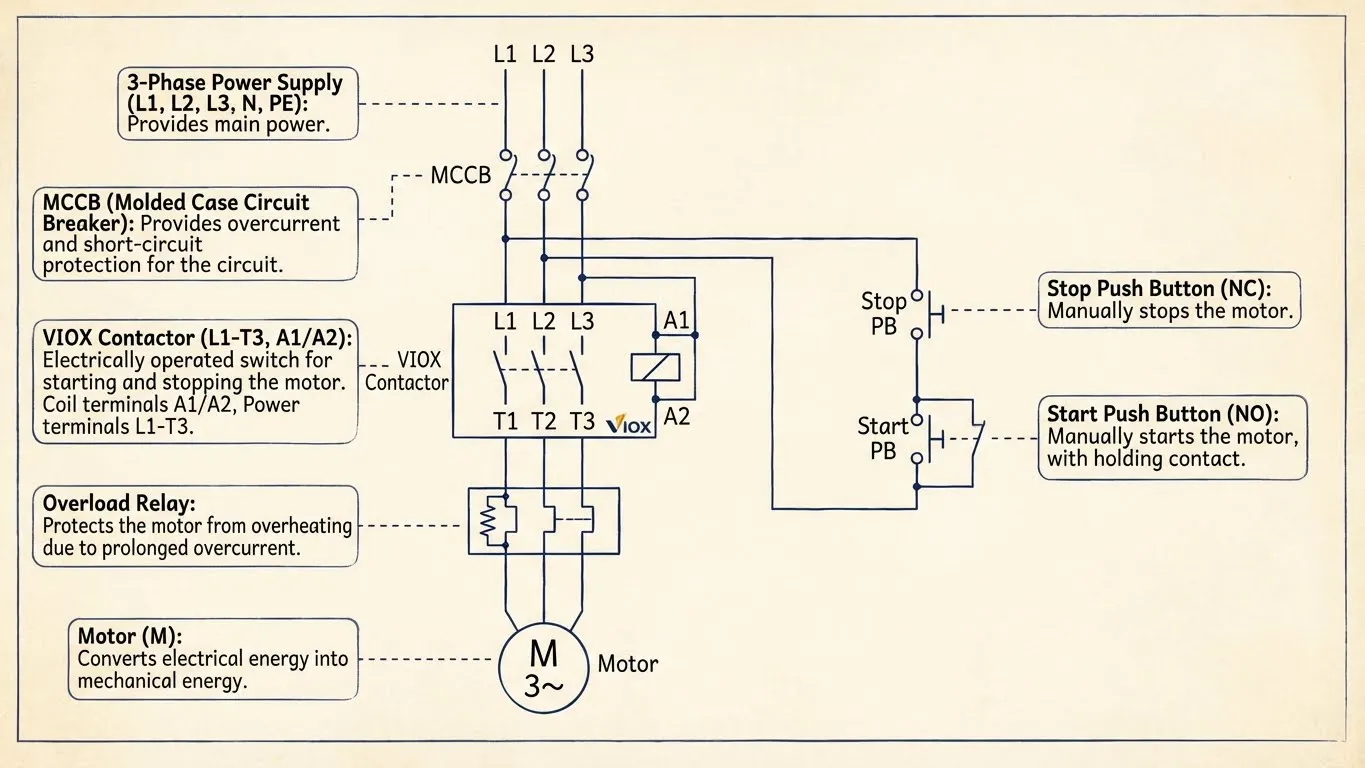

1. モーター制御と自動化

これは、電磁接触器の最大のアプリケーションです。ダイレクトオンライン(DOL)モータースターターでは、電磁接触器が重要な役割を果たします。

仕組み:

- PLCまたは手動スイッチが24V信号を電磁接触器コイルに送信

- 電磁接触器が閉じ、モーターに完全な三相電力を供給

- 過負荷リレーが電流を監視します。過剰な場合、制御回路を開きます

- 非常停止ボタンは、電磁接触器を即座に消勢します

電磁接触器が不可欠な理由:

モーターの始動電流は、全負荷電流の6〜8倍になる可能性があります。全負荷で14Aを消費する10HPモーターは、始動時に84〜112Aを消費します。AC-3またはAC-4デューティ定格の電磁接触器のみが、この繰り返しのストレスに対応できます。.

高度なアプリケーション:

- スターデルタ始動: 2つの電磁接触器を使用して、始動電流を33%削減

- 逆転制御: インターロックされた2つのコンタクタが、方向転換のために2つの相を入れ替えます

- ソフトスタート統合: コンタクタはランプアップ後、ソフトスタートをバイパスします

モータスタータの詳細については、以下を参照してください: コンタクタ vs. モータスタータ.

2. HVACシステム

業務用暖房、換気、空調システムは、コンプレッサーとファン制御のためにコンタクタに依存しています:

住宅用途(1〜5トンユニット):

- 単極または双極コンタクタ(通常20A〜40A)

- 制御電圧:通常、サーモスタットトランスからの24V AC

- 故障モード:ほとんどのHVACの「起動しない」という呼び出しは、コンタクタの故障が原因です

業務用アプリケーション(10〜100+トンユニット):

- 三極コンタクタ(60A〜200A +)

- シーケンス化された起動による多段階

- 期待寿命:季節使用で5〜10年、連続使用で3〜5年

ト: HVACコンタクタは、空調システムの#1故障点です。昆虫(特にアリ)は電場に引き寄せられ、コンタクタに巣を作り、接点の閉鎖を妨げることがよくあります。.

3. 太陽光発電およびエネルギー貯蔵システム

再生可能エネルギー革命は、DCコンタクタの巨大な需要を生み出しました:

ストリング絶縁:

DCコンタクタは、メンテナンスまたは緊急時に個々の太陽光ストリングを切断します。以下に不可欠です:

- ラピッドシャットダウンコンプライアンス(NEC 690.12)

- システム全体を非通電化せずにアレイをメンテナンス

- 火災安全(消防士が屋上アレイを非通電化できるようにします)

バッテリーバンク保護:

バッテリーエネルギー貯蔵システム(BESS)では、コンタクタは以下を提供します:

- プリチャージ回路制御(DCバスコンデンサへの突入電流を制限します)

- 熱暴走イベントの緊急遮断

- メンテナンスのためのモジュール絶縁

電圧に関する考慮事項:

太陽光発電システムは600V〜1500V DCで動作するため、以下を備えた特殊なコンタクタが必要です。

- 高電圧絶縁(コイルと接点の間で3kV +)

- 堅牢な磁気ブローアウト(DCアーク消弧は困難です)

- 屋外定格エンクロージャ(IP65 +)

太陽光発電アプリケーションの詳細をご覧ください: 太陽光発電コンバイナボックス vs. Y字型コネクタ.

4. EV充電インフラストラクチャ

電気自動車充電ステーションは、安全性と制御のためにコンタクタを使用します:

レベル2 AC充電器(7〜22kW):

- ACコンタクタは、以下の場合に電源を切断します:

- 充電ケーブルが抜かれた

- 地絡が検出された

- 車両が充電完了を通知

- 標準定格:40A〜80A、230V〜400V AC

DC急速充電器(50〜350kW):

- 高電圧DCコンタクタ(250A〜500A、500V〜1000V DC)

- プリチャージコンタクタは、車両バッテリーへの突入電流を制限します

- 完全な絶縁のための正極および負極コンタクタ

5. 産業用照明制御

大規模な商業施設および産業施設では、照明コンタクタを以下に使用します:

集中制御:

- 単一のコンタクタが数百の照明器具を制御します

- タイムクロックまたは光電セル動作

- エネルギー管理統合

標準定格:

- NEMA照明コンタクタ:20A〜400A

- 電気的に保持(機械的にラッチ)または機械的に保持(トグルアクション)

- ステータス表示用の補助接点が含まれていることがよくあります

6. 発熱体制御

電気暖房システムには、コンタクタが必要です:

工業用オーブン/炉:

- コンタクタは抵抗発熱体を切り替えます(50kW〜500kW +)

- AC-1利用カテゴリ(抵抗負荷)

- モーター負荷コンタクタよりも高い連続電流定格

建物暖房:

- 屋上ヒーターユニット

- プロセス加熱タンク

- 仮設建設用暖房

7. コンデンサバンク(力率改善)

無効電力料金を削減するため、産業施設では接触器で切り替えるコンデンサバンクを使用します。

アプリケーションの特記事項:

- 高突入電流(定常状態の最大200倍)に対応するコンデンサ接触器

- プリ挿入抵抗が突入電流を制限

- 放電抵抗は、遮断後に残留電荷を放電

スイッチングシーケンス:

- コントローラが力率を監視

- 目標PF(通常0.95〜0.98)を維持するために、コンデンサステップをオン/オフに切り替え

8. コンベヤーシステムおよびマテリアルハンドリング

接触器ベースの制御により、以下が可能になります。

ゾーン制御:

- 各コンベヤーセクションには専用の接触器があります

- シーケンシャルスタートアップにより、過負荷を防止

- 緊急停止により、すべてのゾーンが同時に停電

反転動作:

- 機械的にインターロックされた正転/反転接触器

- 同時通電を防止(短絡の原因となります)

正しいコンタクターの選び方

正しい接触器を選択するには、10個の重要なパラメータを評価する必要があります。 これを間違えると、早期故障、安全上の危険、またはシステム効率の低下につながります。.

1. 電圧定格(Ue)

動作電圧(Ue) は、接触器が安全に切り替えることができる最大電圧です。 システム電圧以上である必要があります。

一般的なAC電圧定格:

- 単相:110V、230V、277V、400V、480V

- 三相:230V、400V、480V、600V、690V

一般的なDC電圧定格:

- 低電圧:12V、24V、48V、110V

- ソーラー/産業用:250V、500V、750V、1000V、1500V

高度によるディレーティング:

標高1000mを超える場合は、1000mごとに電圧を10%ディレーティングします。 標高2000mでは、定格1000V DCの接触器は、最大800V DCまでで使用する必要があります。.

2. 電流定格(Ie)

これは、最も多くの仕様エラーが発生する場所です。 以下を考慮する必要があります。

定格動作電流(Ie):

接触器が過熱せずに運ぶことができる最大連続電流。 これは通常、周囲温度40°Cで指定されます。.

モーター負荷の場合(AC-3定格): 銘板のモーター全負荷電流(FLA)に基づいて選択します。

- 15kWモーター@ 400V 3相:FLA≈30A→40A接触器を選択

- 頻繁な始動または過酷な環境の場合は、25%の安全マージンを追加

モーター電流の計算式: I = P /(√3×V×cosφ×η)

どこでだ:

- P =モーター出力(ワット)

- V =線間電圧

- cosφ=力率(通常、モーターの場合は0.85〜0.9)

- η=効率(通常、0.85〜0.95)

抵抗負荷の場合(AC-1定格):

- 15kWヒーター@ 400V:I = 15,000W÷400V = 37.5A→40A接触器を選択

ト: よくある間違いは、モーターの銘板の馬力ではなく、実際のFLAに基づいてサイズを決定することです。 常にFLAを主要なサイジングパラメータとして使用してください。.

3. 使用カテゴリ(IEC 60947-4)

この仕様は、特定の種類の負荷を投入および遮断する接触器の能力を定義します。

| カテゴリ | の応用 | 投入電流 | 遮断電流 |

|---|---|---|---|

| AC-1 | 非誘導性またはわずかに誘導性(ヒーター、抵抗器) | 1.5×Ie | 1×Ie |

| AC-2 | スリップリングモーター(始動、運転中の切り替え) | 2.5×Ie | 2.5×Ie |

| AC-3 | かご形モーター(始動、運転中の切り替え) | 6×Ie | 1×Ie |

| AC-4 | かご形モーター(始動、プラグイン、インチング) | 6×Ie | 6×Ie |

| DC-1 | 非誘導性またはわずかに誘導性のDC負荷 | 1.5×Ie | 1×Ie |

| DC-3 | DCモーター(始動、プラグイン、インチング、ダイナミックブレーキ) | 2.5×Ie | 2.5×Ie |

これがなぜ重要なのか:

AC-3定格の接触器は、1×Ieしか遮断できません。プラグイン(運転中のモーターの反転)またはジョギング(頻繁な短いバースト)を伴うアプリケーションでは、6×Ieを安全に遮断できるAC-4定格の接触器が必要です。.

例

32A AC-3接触器は、192Aの突入電流(6×32A)を消費するモーターを始動できますが、安全に遮断できるのは32Aのみです。32Aで運転中にモーターを反転させると、64A(順方向+逆方向)の有効電流が発生し、AC-3の遮断容量を超えます。代わりに32A AC-4接触器が必要です。.

4.コイル電圧

電磁コイルは、制御回路の電圧と一致する必要があります。

一般的なコイル電圧:

- AC:24V、48V、110V、120V、208V、220V、230V、240V、277V、400V、415V、440V、480V、500V、600V

- DC:12V、24V、48V、110V、125V、220V

電圧許容差:

- ACコイル:通常±15%(例:230Vコイルは195V〜265Vで動作)

- DCコイル:通常±20%(例:24V DCコイルは19V〜29Vで動作)

PLC制御のベストプラクティス: 用途 24V DCコイル 可能な限り。利点は次のとおりです。

- ノイズ耐性(ACコイルは電圧変動でチャタリングする可能性があります)

- ユニバーサルPLC互換性

- 低消費電力(ACコイルの場合は20〜40Wに対して10〜15W)

- 突入電流の問題なし

コイル消費電力:

小型接触器(9-32A):2-15W

中型接触器(40-95A):15-40W

大型接触器(150A +):40-150W

5. 補助接点

これらの小型接点(通常6A〜10A定格)は、制御回路機能を提供します。

標準構成:

- 1NO(1つのノーマルオープン)

- 1NC(1つのノーマルクローズ)

- 1NO+1NC

- 2NO+2NC

- 4NO

一般的なアプリケーション:

- インターロック回路: 接触器AのNO補助接点を接触器Bのコイルと直列に配線すると、同時動作が防止されます。

- ステータス表示: NO補助接点は、緑色の「モーター運転中」パイロットランプに電力を供給します。

- PLCフィードバック: NO補助接点は、接触器が閉じていることを確認するデジタル入力をPLCに提供します。

- 制御回路のシーリング: NO補助接点は、モーメンタリスタートボタンを放した後もコイルの励磁を維持します。

ト: モーター制御回路を設計するときは、常に予備の補助接点を指定してください。コストの差はごくわずか($ 5〜$ 15)ですが、後付けは費用がかかり、時間がかかります。.

6. 機械的および電気的寿命

接触器の寿命は、負荷の種類とスイッチング頻度によって異なります。

機械的寿命(無負荷):

- 標準接触器:1000万回の動作

- 高デューティ接触器:2000万回の動作

- 試験規格:IEC 60947-4-1

電気的寿命(負荷時):

| 負荷タイプ | 定格電流での電気的寿命 |

|---|---|

| AC-1(抵抗性) | 200万〜500万回の動作 |

| AC-3(モーター、通常デューティ) | 100万〜200万回の動作 |

| AC-4(モーター、高デューティ) | 20万〜50万回の動作 |

| DC-3(DCモーター) | 10万〜30万回の動作 |

頻繁な動作のためのディレーティング:

1時間に100回以上サイクルするアプリケーションの場合は、NEMAサイズを1つ大きくするか、より高いIECフレームサイズを選択してください。例:計算で32Aになる場合は、高サイクルアプリケーションの場合は40Aを指定します。.

実際の故障率:

- 適切なアプリケーションで適切にメンテナンスされた接触器:年間故障率0.5〜1%

- 保護デバイスを備えた特大の接触器:年間故障率0.1〜0.3%

- サイズが小さすぎる、または不適切に適用された接触器:年間故障率5〜10%

7. 環境保護(IP定格)

について イングレス・プロテクション 定格はエンクロージャーのシーリングを定義します。

| IP等級 | 固体粒子保護 | 液体侵入保護 | 典型的なアプリケーション |

|---|---|---|---|

| IP20 | >12.5mmの物体 | なし | 屋内パネル、温度管理された環境 |

| IP40 | >1mmの物体 | なし | 屋内産業環境、粉塵が存在する場所 |

| IP54 | 防塵 | 防滴 | 屋外エンクロージャー、洗浄エリア |

| IP65 | 防塵 | 防噴流 | 屋外、湿潤環境 |

| IP67 | 防塵 | 臨時浸 | 地下、浸水しやすい場所 |

選定ガイド:

- 屋内パネル:IP20で十分

- 産業施設(粉塵、破片):最低IP40、推奨IP54

- 屋外設置:最低IP54、悪天候の場合はIP65を推奨

- 洗浄エリア(食品加工、洗車場):最低IP65

8. 周囲温度とディレーティング

コンタクタは通常、40°C(104°F)の周囲温度で定格されています。これを超える温度で使用する場合は、ディレーティングが必要です。

温度ディレーティング曲線:

- 40°C(104°F):定格電流の100%

- 50°C(122°F):定格電流の90%

- 60°C(140°F):定格電流の75%

- 70°C(158°F):定格電流の50%

例

55°Cのパネル内の63Aコンタクタは、63A × 0.85 = 最大53.5Aにディレーティングする必要があります。

高度ディレーティング:

高地では、空気の希薄化により冷却効果と絶縁耐力が低下します。

- 海面から1000m:定格値の100%

- 1000mから2000m:定格値の90%

- 2000mから3000m:定格値の80%

9. メカニカルインターロックの要件

正逆転またはバイパスアプリケーションの場合、メカニカルインターロックは同時励磁を防止します。

メカニカルインターロックの種類:

- プッシュロッド式: 物理的なロッドが両方のコンタクタの閉路を防止

- スライドバー式: バー機構がアーマチュアの動きを阻止

- 補助接点インターロック: 電気的のみ(機械式よりも信頼性が低い)

メカニカルインターロックが必要なアプリケーション:

- 正逆転モーター制御

- スターデルタ始動

- 自動/手動切替スイッチ

- 主電源/副電源切替

コード要件:

NEC 430.87およびIEC 60947-4-1では、正逆転アプリケーションにメカニカルインターロックが必要です。電気的インターロックのみでは、安全上重要なアプリケーションには不十分です。.

10. 規格準拠

コンタクタが該当する安全および性能規格に適合していることを確認してください。

北米規格:

- UL 508: 工業用制御機器

- CSA C22.2 No. 14: 工業用制御機器

- NEMA ICS 2: コンタクタの規格

国際規格:

- IEC 60947-4-1: 低圧開閉装置および制御装置 – コンタクタおよびモータスタータ

- CEマーク: 欧州市場で必須

- CCC: 中国強制認証(中国市場)

インストールのベストプラクティス

- コイル接続(A1/A2):

- 励磁する前に、必ずコイル電圧を確認してください。

- DCコイルには、サプレッションダイオード/バリスタを使用して、電圧スパイクを防止してください。

- 電源端子(L1/L2/L3 → T1/T2/T3):

- メーカーのトルク仕様(通常1.2〜2.5 Nm)で締め付けてください。

- 定格電流の125%に対応するサイズの銅導体を使用してください。

- アルミニウム導体には、酸化防止剤を塗布してください。

- 相順:

- モーターの回転エラーを防ぐため、相順(L1→T1、L2→T2、L3→T3)を維持してください。

熱管理

- ディレーティング: 周囲温度が40℃を超える場合は、接触器の容量を20%低減してください。

- 換気: 放熱のため、接触器の上/下に50mmのクリアランスを確保してください。

- パネルのサイジング: 過密状態を避けてください。過度の熱は接触器の寿命を縮めます。

安全インターロック

反転またはバイパスアプリケーションには、以下を使用してください。

- メカニカルインターロック: 物理的なバーが同時閉鎖を防ぎます。

- 電気的インターロック: 対向するコイル回路の補助NC接点

安全アプリケーションの詳細については、以下のガイドをご覧ください。 安全接触器 vs. 標準接触器.

NEMA vs. IEC 規格

電気の世界は、NEMA(北米)とIEC(国際)の2つの接触器規格に分かれています。これらの違いを理解することは、グローバルプロジェクトや機器調達にとって非常に重要です。.

サイズ指定の考え方

NEMA:

特定の電圧での馬力に基づいた定格を持つ数字(00、0、1、2、3、4、5、6、7、8、9)で指定された接触器 特定の電圧での馬力.

例:NEMAサイズ2

- 25 HP @ 200V、3相

- 50 HP @ 460V、3相

- 60 HP @ 575V、3相

IEC:

特定の利用カテゴリでの電流に基づいた定格を持つ文字(A、B、C、D、E、F、G、H、K、L、M、N)で指定された接触器 特定の利用カテゴリでの電流.

例:IECサイズD

- 32A @ AC-3、400V

- (〜15 HPモーターに相当)

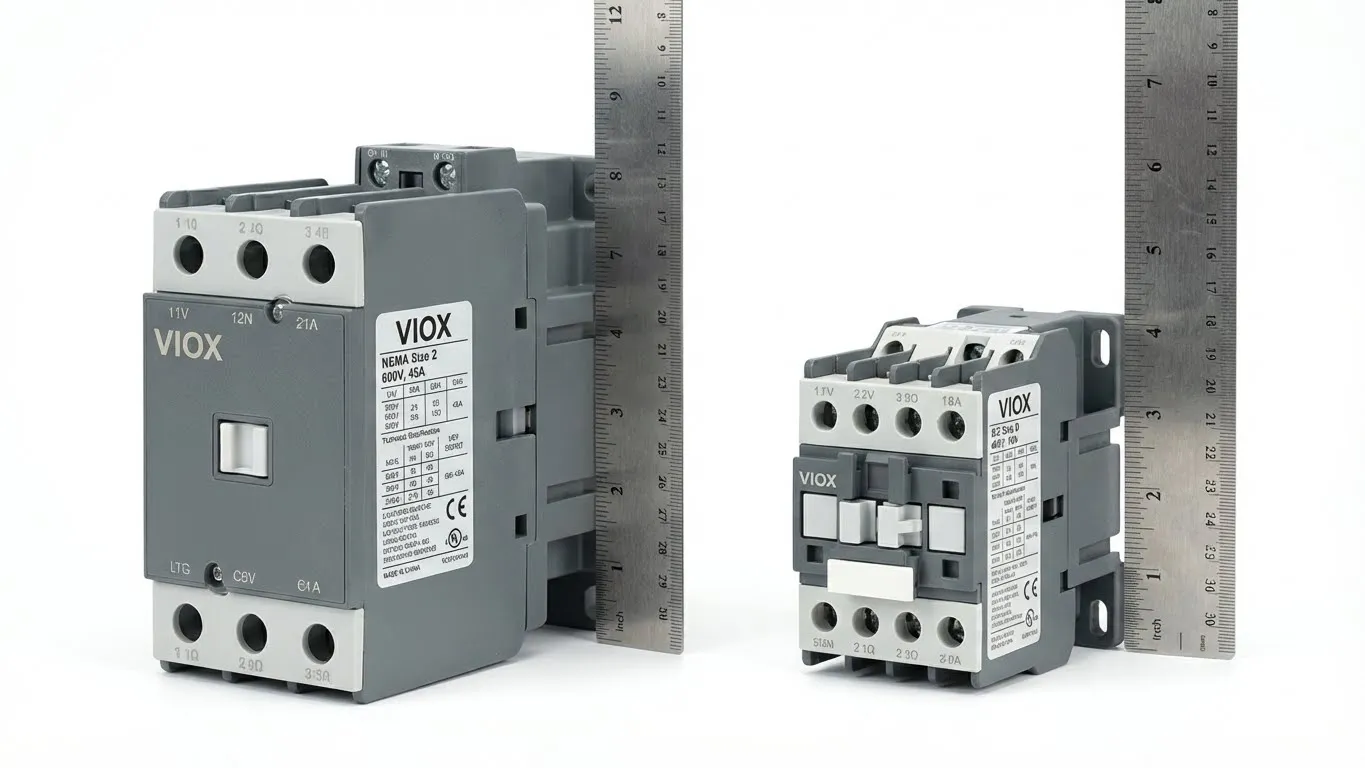

物理的なサイズの比較

同等の電気定格の場合、NEMA接触器は通常 30〜50%大きい IEC接触器よりも。このサイズの差は、設計思想に起因します。

- NEMA: 安全マージンを組み込んだ保守的な設計

- IEC: 外部過負荷保護を必要とするコンパクトな設計

技術仕様の違い

| 仕様 | ネマ | IEC |

|---|---|---|

| 電流定格の基準 | 電圧でのHP | 利用カテゴリでのアンペア |

| 過負荷保護 | 多くの場合、一体型 | 別途追加する必要があります |

| 安全係数 | デバイスに内蔵 | ユーザーが追加 |

| 連絡定格 | 保守的 | 最適化 |

| エンクロージャー定格 | NEMA 1、3R、4、4X、12 | IP20、IP40、IP54、IP65 |

| 標準化団体 | UL 508、NEMA ICS 2 | IEC 60947-4-1 |

| 試験要件 | UL認証 | CEマーキング、IEC準拠 |

コスト比較

同等のモーター制御アプリケーションの場合:

- NEMA接触器: 通常、20〜40%高価

- IEC接触器: 初期コストは低いが、別途過負荷リレーが必要

システム全体のコストはしばしば類似, ただし、IECは正確な過負荷特性を選択する上でより柔軟性があります。.

地理的な市場浸透

NEMAの優位性:

- 米国

- カナダ

- メキシコ

- 一部のカリブ海の国々

IECの優位性:

- ヨーロッパ(排他的に)

- アジア

- 中東

- アフリカ

- 南アメリカ

- 北米市場への浸透度の高まり

互換性

NEMAをIECに、またはその逆に置き換えることはできますか?

物理的に: はい、ただし、サイズの差によりパネルの修正が必要になる場合があります

電気的に: 通常は可能ですが、以下を考慮してください。

- アプリケーションに適した電流定格であることを確認してください

- NEMAをIECに置き換える場合は、過負荷リレーを追加してください

- コイル電圧が制御回路と一致することを確認してください

- 補助接点の構成が制御回路の要件と一致することを確認してください

ト: 新しい設計では、IECコンタクタには次の利点があります。

- 小型化(パネルの平方インチあたりの容量が増加)

- 低コスト(特に大量の場合)

- グローバルでの入手性の向上

- モジュール式アクセサリ(機能の追加が容易)

コスト分析とROI

総所有コストを理解することで、高品質のコンタクタ仕様と予防メンテナンスプログラムを正当化できます。.

初期購入コスト(2026年の市場データ)

NEMAコンタクタ:

| サイズ | 現在の評価 | 一般的なコスト | の応用 |

|---|---|---|---|

| サイズ00 | 9A | $25-45 | 小型モーター(1/2〜1 HP) |

| サイズ0 | 18A | $35-60 | 最大5 HPのモーター |

| サイズ1 | 27A | $50-90 | 5〜10 HPのモーター |

| サイズ2 | 45A | $80-150 | 10〜25 HPのモーター |

| サイズ3 | 90A | $150-280 | 25〜50 HPのモーター |

| サイズ4 | 135A | $300-550 | 50〜100 HPのモーター |

IECコンタクタ:

| サイズ | 現在の評価 | 一般的なコスト | NEMA相当 |

|---|---|---|---|

| サイズA | 9A | $15-30 | サイズ00 |

| サイズB | 12A | $18-35 | サイズ0 |

| サイズC | 25A | $30-55 | サイズ1 |

| サイズD | 40A | $45-85 | サイズ2 |

| サイズE | 65A | $80-140 | サイズ3 |

| サイズF | 95A | $120-220 | サイズ3-4 |

特殊コンタクタ:

- DCコンタクタ:40〜100%のプレミアムを追加

- 真空コンタクタ:$500〜$5,000+

- 可逆コンタクタ:単一コンタクタコストの180〜200%

総所有コスト(5年間の分析)

例:50HPモーターアプリケーション

オプション1:予算重視のIECコンタクタ($65)

- 初期費用:$65

- 過負荷リレー:$45

- インストール:$100

- 予想される故障(5年間):2

- 交換費用:$65 × 2 = $130

- ダウンタイムコスト:$500 × 2 = $1,000

- 合計:$1,340

オプション2:プレミアムNEMAコンタクタ($180)

- 初期費用:$180

- 過負荷インテグラル:$0

- インストール:$100

- 予想される故障(5年間):0.5

- 交換費用:$180 × 0.5 = $90

- ダウンタイムコスト:$500 × 0.5 = $250

- 合計:$620

品質投資収益率 (ROI) この高級コンタクタは、初期費用は高いものの、5年間で$720のコストを削減できます。.

ダウンタイムコストの計算

計画外のダウンタイムは、隠れたコスト要因です。

製造施設の例:

- 生産ラインの出力:$10,000/時間

- コンタクタの故障診断の平均時間:30分

- 平均交換時間:30分

- 合計ダウンタイム:1時間 = $10,000のコスト

スペアパーツを手元に用意していても、生産損失はコンタクタのコストをはるかに上回ります。.

予防メンテナンスのROI

年間のPMプログラム費用: コンタクタ1台あたり$50(検査、清掃、テスト)

PMなしの場合:

- 年間の故障率:5%

- 設置されたコンタクタ100台 → 年間5回の故障

- 故障1回あたりのコスト:平均$1,500(部品 + ダウンタイム)

- 年間の総コスト:$7,500

PMありの場合:

- 年間の故障率:1%

- 設置されたコンタクタ100台 → 年間1回の故障

- PMコスト:$50 × 100 = $5,000

- 故障コスト:$1,500 × 1 = $1,500

- 年間の総コスト:$6,500

純利益:$1,000/年 + 信頼性の向上 + 機器の寿命延長

よくある質問

1. コンタクタとリレーの違いは何ですか?

主な違いは 電力処理能力. です。コンタクタは、堅牢なアーク抑制システムを備えた高電流アプリケーション(9A〜800A以上)向けに設計されていますが、リレーは通常、制御回路および自動化用の低電力スイッチング(0.5A〜40A)を処理します。コンタクタは、より大きな電磁コイル、銀合金製のより頑丈な接点、および安全な電流遮断のためのアークシュートを使用します。リレーは小型で、高速スイッチング(コンタクタの場合は20〜100msに対して5〜20ms)で、安価ですが、モーターの始動電流または高電力負荷を安全に遮断することはできません。詳細な比較については、以下を参照してください。 接触器とリレー:主な違いを理解する.

2. ACコンタクタをDCアプリケーションに使用できますか?

いいえ—これは非常に危険です。. ACコンタクタには、DCアークを消弧するために必要な磁気ブローアウトコイルがありません。AC電流は1秒間に100〜120回ゼロクロスするため、アークは自然に消滅します。DC電流にはゼロクロスがないため、アークは無期限に持続し、接点が溶着したり、ハウジングが溶けたり、火災の危険性があります。DCアークは、わずか12Vの電圧でも持続する可能性があります。ソーラーPV、バッテリーシステム、電気自動車、およびDCモーター制御には、常にDC定格のコンタクタを使用してください。DCコンタクタには、アークをアークシュートに物理的に押し込み、そこで引き伸ばされて冷却されて破壊されるまで、永久磁石または電磁ブローアウトシステムが組み込まれています。.

3. コンタクタのコイルに2つの電圧定格があるのはなぜですか?

多くのコンタクタは、 電圧範囲 を単一電圧(例:「220-240V AC」)ではなく指定しています。これは、電磁コイルの設計が動作ウィンドウ内の両方の電圧を許容することを示しています。コイルは、接点を確実に閉じるのに十分な磁力を低い電圧(220V)で生成しますが、高い電圧(240V)では過熱しません。この柔軟性により、配電システムの電圧変動に対応できます(±10%の許容範囲が一般的です)。ただし、220V回路で110Vコイルを使用することはできません—範囲は制御電圧を含む必要があります。PLCアプリケーションの場合、24V DCコイルを指定すると、このあいまいさが解消され、ACコイルと比較して優れたノイズ耐性が得られます。.

4. 3相モーターのコンタクタのサイズはどのように決定しますか?

モーターの 全負荷電流(FLA) を銘板から使用します。馬力または拘束回転子電流は使用しません。計算式:Ie定格≧FLAのコンタクタを選択します。AC-3デューティ(通常のモーター始動):頻繁な始動、高慣性負荷、または過酷な環境のモーターには、25%の安全マージンを追加します。AC-4デューティ(プラッギング、ジョギング、反転):50〜100%の安全マージンを追加します。例:15kWモーター@ 400V、FLA = 30A → 通常のデューティには40A AC-3コンタクタを選択し、ヘビーデューティアプリケーションには50A AC-4コンタクタを選択します。コンタクタの使用カテゴリがアプリケーションと一致していることを確認してください—プラッギングアプリケーションにAC-3定格のコンタクタを使用すると、早期故障の原因になります。完全な選択ガイダンスについては、以下を参照してください。 モーター出力に基づくコンタクタとサーキットブレーカの選択方法.

5. コンタクタの補助接点の目的は何ですか?

補助接点は、主電源接点と同時に動作しますが、負荷電流を伝送するのではなく、制御回路機能を果たす小型の低電流接点(通常6A〜10A定格)です。一般的なアプリケーションには、以下が含まれます。 インターロック (コンタクタAのNO補助接点がコンタクタBのコイルと直列に配線されているため、反転アプリケーションで同時動作を防止します)。; 状態表示 (NO補助接点が「モーター運転中」パイロットライトに電力を供給するか、PLCにフィードバックを送信します)。; 制御回路のシール (NO補助接点は、瞬間的なスタートボタンが離された後もコイルの励磁を維持します—これは「シールイン」回路と呼ばれます)。; アラーム作動 (コンタクタが励磁されるとNC補助接点が開き、予期しない動作が発生した場合にアラームをトリガーします)。補助接点は、最小限の追加コスト(1セットあたり$5〜15)でシステムの機能を大幅に向上させます。.

6. コンタクタは過電流保護を提供しますか?

いいえ。 これは重大な誤解です。コンタクタは 純粋なスイッチングデバイス であり、保護機能はありません。コンタクタが破壊されるか、負荷が壊滅的に故障するまで、故障電流を流れ続けます。短絡および過負荷から保護するために、 しなければならない 常にコンタクタを適切なサイズの回路ブレーカー、ヒューズ、または過負荷リレーと組み合わせてください。保護デバイスは導体の許容電流と故障電流に基づいてサイズが決定され、コンタクタは負荷要件に基づいてサイズが決定されます。一般的な構成:回路ブレーカー(保護)→コンタクタ(スイッチング)→過負荷リレー(モーター保護)→モーター。保護要件の包括的な理解については、以下を参照してください。 回路ブレーカーとアイソレータースイッチの比較.

7. コンタクタの寿命はどのくらいですか?

コンタクタの寿命は、次の2つの要因によって異なります。 機械的寿命 (無負荷):品質とサイズに応じて1,000万〜2,000万回の動作。. 電気的寿命 (負荷あり):アプリケーションに基づいて大きく異なります。AC-1(抵抗負荷):200万〜500万回の動作。AC-3(モーター、通常デューティ):100万〜200万回の動作。AC-4(モーター、ヘビーデューティ/プラッギング):20万〜50万回の動作。DC-3(DCモーター):10万〜30万回の動作。実際の耐用年数は通常、HVAC(季節使用)で5〜10年、継続的な産業用アプリケーションで3〜5年、照明制御で10〜15年です。適切なメンテナンス、正しいサイジング、および適切な冷却により、寿命が大幅に延長されます。6〜12か月ごとの定期的な検査は、故障が発生する前に摩耗を検出するのに役立ちます。.

8. コンタクタコイルの故障の原因は何ですか?また、どのようにして防止できますか?

主な故障モード: 過電圧から保護するため。 (定格電圧の110%超は絶縁破壊と過熱を引き起こします—制御電圧がコイルの定格と一致していることを確認してください)。; 低電圧 (定格電圧の85%未満では、確実な閉路が妨げられ、チャタリングや摩耗の加速を引き起こす - 制御回路の電圧降下を確認してください); オーバーヒート (周囲温度が40℃を超えると、ディレーティングなしではコイルの寿命が短くなる - パネルの適切な換気を確保してください); 汚染 (湿気、ほこり、化学薬品の煙は絶縁を劣化させる - 環境に適したIP等級を指定してください); 機械的損傷 (過度の振動または衝撃はコイルの巻線を破損させる - 防振マウントを使用してください). 予防策: 試運転中にコイル電圧を測定して記録する。DCコイルにRCスナバまたはMOVサージ抑制器を取り付ける。パネル温度を40℃以下に維持する。PLC制御には24V DCコイルを使用する(優れたノイズ耐性)。環境定格のコンタクタを指定する(過酷な条件にはIP54+)。年次絶縁抵抗試験(コイル対フレームは1MΩ超であるべき)により、故障前に劣化しているコイルを特定する。.

電流容量を増やすためにコンタクタを並列に接続できますか?

推奨されません いくつかの重要な理由により: 不均等な電流分担 (製造公差により、コンタクタ間の接触抵抗が異なる - 1つが電流の大部分を運び、目的を損なう); 同期の問題 (コンタクタは同時に閉じない - 最初のコンタクタは2番目が閉じるまで全電流を受け、定格を超えることが多い); 不均等な接触摩耗 (差動摩耗が加速し、1つのコンタクタが早期に故障する); 接触溶着のリスク (最初に閉じるコンタクタへの突入電流が遮断容量を超える可能性がある). 適切な解決策: 全負荷電流定格の単一のコンタクタを指定する。単一のコンタクタでは不十分な場合は、以下を検討してください。 コンタクタ機能付き回路ブレーカ (組み合わせモータスタータ)、, 真空コンタクタ (より高い定格が利用可能)、, 複数のモータを別々のコンタクタに接続する (負荷を分散する)。唯一許容される並列アプリケーションは、 重要な安全機能のための機械的にインターロックされた冗長コンタクタ であるが、これにも慎重なエンジニアリングと負荷バランス回路が必要である。.

コンタクタにはどのようなメンテナンスが必要ですか?

月次目視検査: 変色(過熱)、異常なノイズ(チャタリング/ハム音)、焦げ臭い臭い、接続の緩み、ほこりの蓄積を確認する。. 四半期ごとの熱画像検査: 負荷がかかった状態で、IRカメラでスキャンする - 周囲温度より20℃以上高い温度または端子のホットスポットにフラグを立てる。. 年次総合検査 (最初に電源を切り、ロックアウトする):接触抵抗を測定する(1〜5mΩ未満が許容範囲、5mΩ超は摩耗を示す)。接点のピッティングを検査する(深さが0.5mmを超える場合は交換する)。電気接点クリーナーで接点を清掃する(オイルやグリースは絶対に使用しない)。コイル抵抗を測定する(メーカーの仕様±20%以内であるべき)。コイル対フレームの絶縁抵抗をテストする(1MΩ超であるべき)。補助接点が正しく動作することを確認する。スプリングの張力とアーマチュアの自由な動きを確認する。ポール面を清掃して酸化物を取り除く。すべての電源接続を指定されたトルクで締める。. 交換時期: 接触抵抗が5mΩを超える場合。ピッティングの深さが0.5mmを超える場合。ハウジングに目に見える亀裂がある場合。コイル抵抗が仕様から20%以上逸脱する場合。接点が溶着した場合(1回でも)。定格電気寿命の80%を超えた場合。. 重要: 最新のコンタクタのほとんどはメンテナンスフリーである - 大型真空または引出しタイプの場合、メーカーが特に要求しない限り、潤滑しないでください。.

結論

コンタクタは、現代の電気システムの縁の下の力持ちであり、数百万回もの重い負荷を確実に切り替え、自動化を可能にし、オペレーターを危険な電圧から保護し、小型モータからユーティリティ規模の太陽光発電アレイまで、機器のリモート制御を可能にします。.

コンタクタの仕組み、適切な選択方法、およびメンテナンス方法を理解することで、故障したコンポーネントを単に交換する人から、信頼性の高いシステムを設計する電気の専門家に変わります。このガイドの知識(電磁気原理からトラブルシューティング技術まで)は、あらゆるアプリケーションに適したコンタクタを指定し、問題を体系的に診断し、予防メンテナンスを通じて早期の故障を防ぐ力を与えます。.

顧客向けのコンポーネントを調達する電気ディストリビューター、太陽光発電所を設計するEPC、稼働時間を担当する施設管理者、または午前3時に機器のトラブルシューティングを行うメンテナンス技術者であっても、コンタクタを習得することは成功に不可欠です。.

VIOXコンタクタを選ぶ理由

で VIOXエレクトリック, 当社は、現代の電気システムの厳しい要件を満たすように設計された工業グレードのコンタクタを製造しています。

技術的卓越性:

- グローバルコンプライアンスのためのIEC 60947-4およびUL 508認証

- 優れた導電性と耐アーク性のための銀合金接点(AgCdO、AgNi)

- 広いコイル電圧範囲(24V〜400V AC/DCオプション)

- 延長された電気的寿命:AC-3定格電流で最大200万回の動作

- IP20-IP65環境保護オプション

ビジネス上の利点:

- 工場直送価格:国際ブランドより30〜40%低い

- MOQの柔軟性:50ユニットから開始(サンプル注文可能)

- カスタムブランディング:プライベートラベルプログラム向けのOEM/ODMサービス

- 短納期:標準モデルの場合15日間の生産

- 技術サポート:アプリケーションエンジニアリング支援が利用可能

品質保証:

- 出荷前の100%工場試験

- CE、CCC、および地域の規格への準拠

- すべてのコンタクタに2年間の保証

- ISO 9001認証取得済みの製造

次のプロジェクトで信頼性の高いコンタクタを調達する準備はできましたか? 今すぐVIOXにお問い合わせください。 技術仕様、価格、サンプル、およびアプリケーションエンジニアリングサポートについては、お問い合わせください。当社の電気エンジニアチームは、モータ、HVAC、太陽光発電、産業オートメーション、または高電力スイッチングアプリケーションに最適なコンタクタソリューションを指定するのに役立ちます。.