なぜEV充電器は他の家電製品とは異なるのか

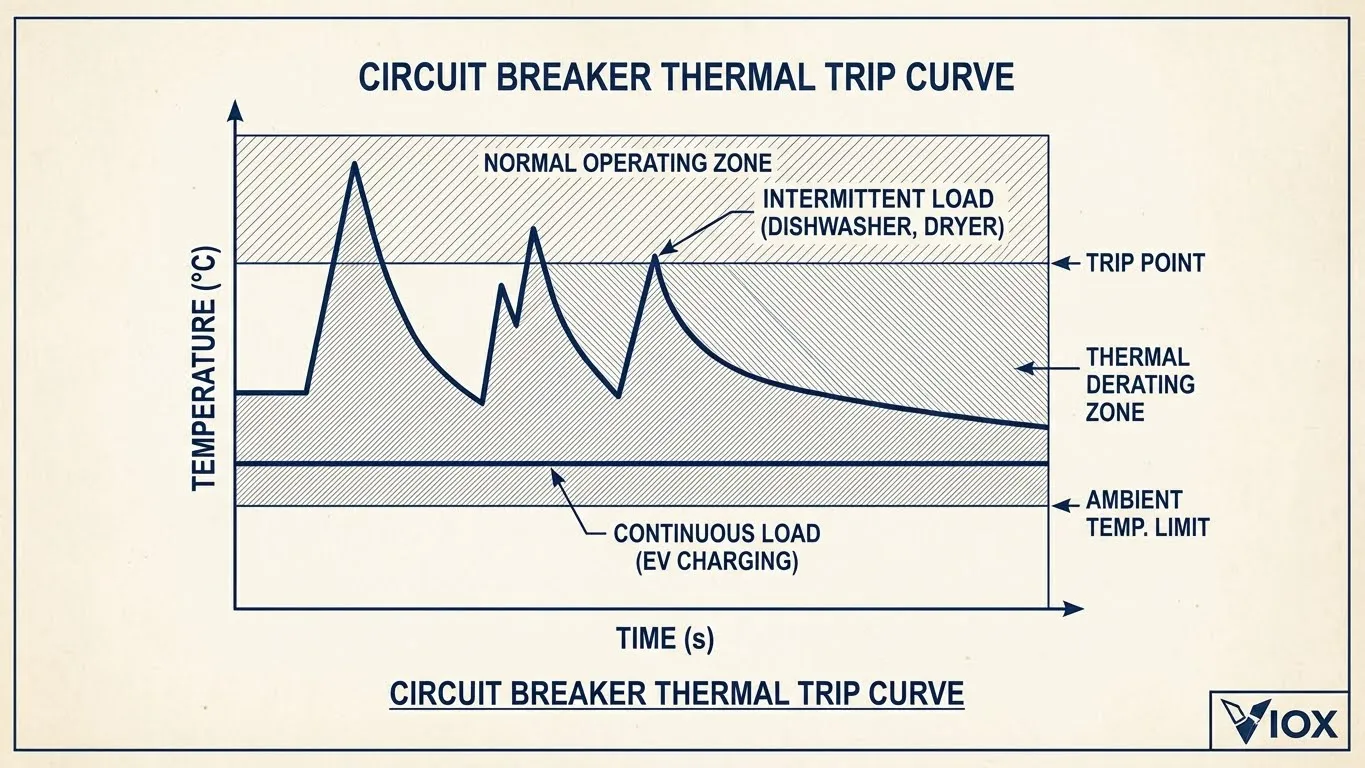

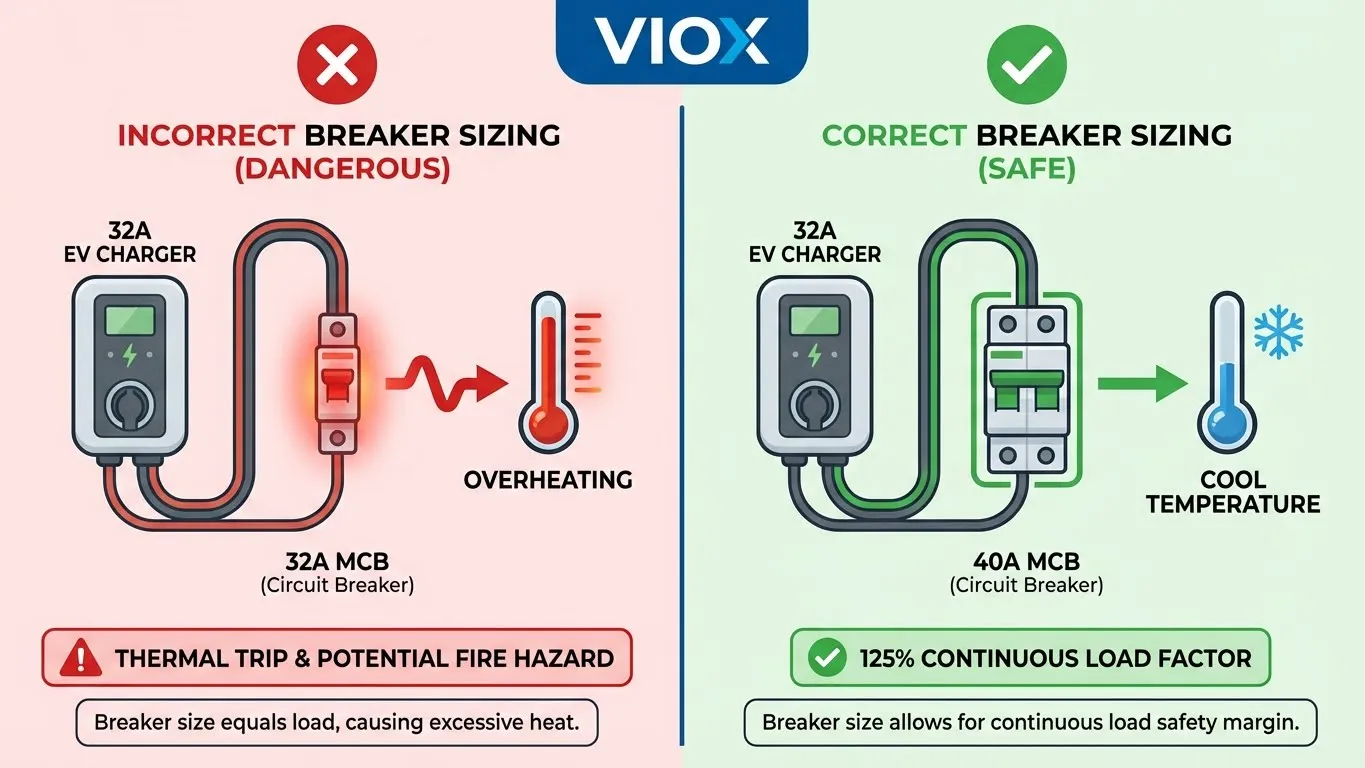

設置業者が従来の住宅工事からEV充電インフラに移行する際、すぐに明らかになる重要な違いが1つあります。 回路ブレーカーは、連続負荷に対して異なるサイズにする必要がある. 食器洗い機のようにオンとオフを繰り返したり、乾燥機のように1時間作動したりするのとは異なり、電気自動車充電器は3〜8時間連続して高い電流で動作します。そのため、特別な保護サイズが要求される独自のカテゴリに分類されます。.

次の規格によれば NEC(米国電気工事規程)第625条 そして IEC 60364-7-722 3時間以上動作することが予想される負荷はすべて「連続負荷」と見なされます。この分類により、多くの設置業者が見落としがちな必須のディレーティング要件が適用されます。基本的なルールは簡単ですが、交渉の余地はありません。

最小ブレーカー定格 = 充電器電流 × 1.25

この1.25倍の係数は、ブレーカー接点、バスバー、および端子の熱蓄積を考慮しています。電流が連続して流れると、電気接続部の熱は放散されるよりも速く蓄積されます。連続使用で公称容量の80%で定格された標準的なブレーカーは、誤作動や早期の部品劣化を防ぐために、この安全マージンが必要です。.

熱プロファイルの違いを考えてみましょう。30Aの電気乾燥機は、45分間フル電流を消費した後、アイドル状態になり、ブレーカー接点を冷却させます。32AのEV充電器は、夜間の充電中に32Aの電流を5時間連続して維持します。この持続的な熱ストレスが、 ブレーカーのアンペア数を充電器のアンペア数に合わせることが最も一般的で危険なサイジングエラーである理由です。.

具体的な例を用いて、実際の応用について検討してみましょう。

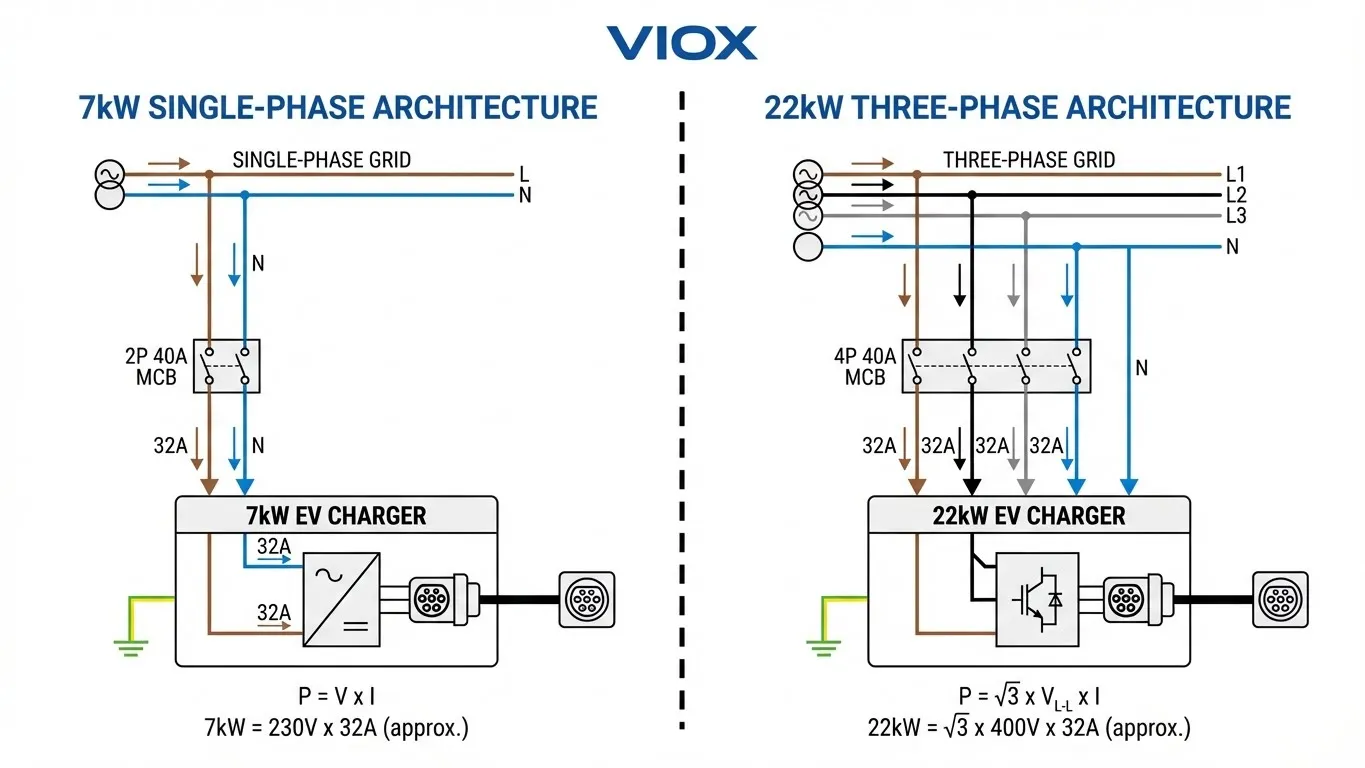

7kW単相計算:

- 電力:7,000W

- 電圧:230V(IEC)または240V(NEC)

- 充電器電流:7,000W ÷ 230V = 30.4A

- 連続負荷係数:30.4A × 1.25 = 38A

- 次の標準ブレーカーサイズ: 40A ✓

22kW三相計算:

- 電力:22,000W

- 電圧:400V三相(IEC)

- 相ごとの電流:22,000W ÷ (√3 × 400V) = 31.7A

- 連続負荷係数:31.7A × 1.25 = 39.6A

- 次の標準ブレーカーサイズ: 40A/極 ✓

7kWと22kWの充電器の間には3倍の電力差があるにもかかわらず、どちらも40Aのブレーカーが必要であることに注意してください。重要な違いは、アンペア数定格自体ではなく、極数(2P対3P/4P)にあります。この直感に反する結果は、三相電力の電流を複数の導体に分散する能力に起因します。.

7kW EV充電器:住宅の標準

技術仕様

7kWの充電レベルは、ほとんどの乗用EVの夜間フル充電を可能にし、標準的な住宅用電気インフラ内で動作するため、家庭用設置のグローバルなスイートスポットを表しています。技術的なパラメータは次のとおりです。

- 電圧: 230V単相(IEC市場)/ 240V(NEC市場)

- 充電器の消費電流: 30.4A(230V時)または29.2A(240V時)

- 適用される1.25倍の係数: 最小回路容量38A

- 推奨ブレーカー: 40A(32Aではない)

- 一般的な充電速度: 1時間あたり25〜30マイルの航続距離

なぜ40Aで、32Aではないのか?

「32Aの充電器には32Aのブレーカーが必要である」という根強い誤解は、充電器の 動作電流 と 回路保護要件. を混同していることに起因します。連続EV充電中にブレーカー内部で実際に起こることは次のとおりです。

熱蓄積カスケード:

- 電流はブレーカーのバイメタルストリップまたは電子センサーを流れます

- 接点と端子で抵抗加熱が発生します

- 熱は周囲の空気とエンクロージャーに放散されます

- 80%負荷(連続負荷)では、熱の発生と放散が等しくなり、平衡状態になります

- 100%負荷では、熱の蓄積が放散よりも速くなり、熱暴走のリスクがあります

VIOX小型回路ブレーカーには、 銀合金接点技術 が組み込まれており、標準的な真鍮接点と比較して接点抵抗を15〜20%低減します。これにより、EV充電のような連続使用アプリケーションにおいて、動作温度が低下し、耐用年数が延長されます。ただし、優れた材料を使用した場合でも、1.25倍のサイジングルールは、コードコンプライアンスと保証の有効性のために必須です。.

設置業者が32Aの充電器に32Aのブレーカーを選択すると、ブレーカーを定格容量の100%で連続して動作させることになります。ほとんどのブレーカーは、過電流ではなく、熱過負荷保護が作動するために、このような条件下では60〜90分以内にトリップします。フィールドレポートでは、7kWの設置における32Aのブレーカーが、熱疲労により18〜24か月以内に故障することが一貫して示されています。.

ポール構成オプション

1P+Nと2Pの構成の選択は、システムの接地と地域のコード要件によって異なります。

1P+N MCB(中性線保護付き):

- TN-SおよびTN-C-S接地システムに適しています

- 線と中性線の両方を保護します

- 英国(BS 7671)および多くのIEC市場で必須

- メンテナンス中に通電導体の両方を確実に絶縁します

2P MCB(線間保護):

- 接地導体を分離したNEC設備における標準

- 240VスプリットフェーズシステムにおけるL1およびL2を保護

- 中性線の切り替えが簡素化されているため、1P+Nよりも低コスト

- 北米の住宅用パネルで一般的

アプリケーションに適したMCBタイプの選択に関するガイダンスについては、以下を参照してください。 ミニチュアサーキットブレーカーの選択に関する完全ガイド. 。EV充電器には、過電流保護(MCB)と漏電保護(RCD)の両方が必要であることを忘れないでください。RCDとMCBの違いを理解すること は、規格に準拠した設置に不可欠です。.

電線サイズ選定ガイド

回路ブレーカーのサイズ選定は方程式の半分にすぎません。導体のサイズは、電圧降下を考慮しながら、ブレーカーの定格と一致する必要があります。

標準7kW設置(≤20m配線):

- 銅: 6mm²(10 AWG相当)

- 許容電流:41A(直接クリップ方式C)

- 電圧降下:20mで30.4A時に<1.5%

- コスト:中程度

将来を見据えた7kW設置(11kWへのアップグレードパス):

- 銅: 10mm²(8 AWG相当)

- 許容電流:57A(直接クリップ方式C)

- 将来の48A(11kW)充電器に配線を変更せずに対応

- 電圧降下:30mで30.4A時に<1%

- コスト:材料費は+30%ですが、将来の配線変更作業が不要になります

長距離配線(>20m):

- 電圧降下が支配的な要因になります

- 最小10mm²の銅線を使用

- 40mを超える配線には16mm²を検討

- または、配電盤を充電ポイントの近くに移動

既存のパネル容量の評価が必要な場合は、以下のガイドを参照してください。 EV充電器用の100Aパネルのアップグレード, 。負荷計算ワークシートとパネルサイズ決定ツリーが含まれています。.

22kW EV充電器:商用および高性能アプリケーション

技術仕様

22kWの階層は、商用フリート、職場の充電ステーション、および迅速なターンアラウンドが重要なハイエンド住宅設備に対応します。単相インフラストラクチャ内で動作する7kW充電器とは異なり、22kWの設置には三相電力が必要です。これは、主に商業および産業環境への展開を制限する重要なインフラストラクチャ要件です。.

- 電圧: 400V三相(IEC市場)/ 208V三相(NEC商用)

- 相ごとの電流: 400Vで31.7Aまたは208Vで61A

- 適用される1.25倍の係数: 最小39.6A(400Vシステム)

- 推奨ブレーカー: 40A 3Pまたは4P

- 一般的な充電速度: 1時間あたり75〜90マイルの航続距離

400Vシステムと208Vシステム間の電流の大きな違いは、低電圧三相設備(北米の古い商業ビルで一般的)がEV充電インフラストラクチャで苦労する理由を示しています。208Vシステムでは、同じ電力出力を得るためにほぼ2倍の電流が必要になり、より重い導体とより大きなブレーカーが必要になります。多くの場合、改修は経済的に困難になります。.

三相の利点

三相電力配電は、高電力EV充電に基本的な利点をもたらします。

電流分布:

- 単相22kW相当:230Vで〜95Aが必要になります(非現実的)

- 三相22kW:400Vで相あたりわずか31.7A

- 各導体は負荷の3分の1を伝送します

- 中性線電流は平衡システムでゼロに近づきます

インフラストラクチャの効率:

- 導体あたりの電流が少ないため、ワイヤゲージの要件が小さくなります

- 配電システム全体のI²R損失の削減

- 変圧器容量のより良い利用

- 単一の三相パネルから複数の22kW充電器を有効にします

実際的な制約:

- 標準的な住宅サービス:単相のみ(ほとんどの市場)

- 小規模商業:三相サービスエントランス、単相配電がある場合があります

- 産業/大規模商業:サブパネルへの完全な三相配電

- ハイエンド住宅:一部のヨーロッパ市場では三相が利用可能ですが、北米ではまれです

単相作業に慣れている設置業者にとって、概念的な変化は重要です。「ホットとニュートラル」について考えるのではなく、 L1、L2、L3、およびニュートラル, について考え、電流は相からニュートラルではなく、相間を流れます。.

22kWが常に63Aではない理由

永続的なサイズ選定エラーは、「32A充電器= 40Aブレーカー」の住宅用ロジックを三相設備に誤って適用することから生じます。混乱は通常、次の誤った推論に従います。

❌ 間違ったロジック:

“「7kW単相充電器は30Aを引き込み、40Aブレーカーが必要なので、22kW充電器(電力の3倍)にはブレーカーの3倍が必要です:120Aまたは少なくとも100A。」”

✓ 正しい分析:

- 22,000W ÷ (√3 × 400V) = 1相あたり31.7A

- 31.7A × 1.25 = 39.6A

- 次の標準サイズ: 40Aブレーカー

数学的に明確です: 22kW三相設備には63Aではなく40Aブレーカーが必要です. 63Aサイズは、特定の条件下での仕様に現れます:

63Aが適切な場合:

- 電圧降下が大きい50メートルを超えるケーブル配線

- 周囲温度が常に40°C(104°F)を超える場合

- 将来の44kW(デュアルチャージャー)機能への拡張

- ヘッドルームを必要とする建物負荷管理システムとの統合

- 150%または160%係数を必要とする地域コードへの準拠(一部のドイツ規格)

63Aが無駄な場合:

- 標準的な22kW設備、ケーブル配線<30m、穏やかな気候

- 上流の80Aまたは100A主ブレーカーとの選択性の問題が発生する

- アークフラッシュハザード分類が増加する

- 安全上の利点なしに材料コストが高くなる

モールドケースサーキットブレーカーの堅牢性と調整可能性が必要な設備については、当社の MCCB技術ガイドを参照してください. 当社の 住宅用と産業用ブレーカーの比較で説明したように, 、MCBとMCCBの選択は、単純な電力閾値ではなく、デューティサイクル、環境条件、および統合要件の分析に関係します。.

MCB vs MCCBの意思決定ポイント

標準的な22kW設備の場合、, MCBで十分であり、費用対効果が高い. MCCBへのアップグレードの決定は、特定の技術的要件によって推進される必要があります:

MCCBにアップグレードする場合:

- 共有インフラストラクチャ上の複数の充電器

- 単一の配電盤から3つ以上の充電器を展開する

- 負荷管理と連携するための調整可能なトリップ設定の必要性

- 通信プロトコルを備えた電子トリップユニットの利点

- 過酷な環境条件

- 極端な気候での屋外設置(-40°C〜+ 70°C)

- 塩水噴霧にさらされる沿岸環境

- 振動、粉塵、または化学物質にさらされる産業環境

- MCCBエンクロージャーは、優れたIP定格(MCBの一般的なIP20に対してIP65 / IP67)を提供します

- 建物管理システム統合

- 既存のSCADAまたはBASインフラストラクチャを備えた施設

- エネルギー監視用のModbus RTU / TCP通信

- デマンドレスポンスプログラムのリモートトリップ機能

- ゾーン選択インターロックによるアークフラッシュの削減

MCBを使用する場合:

- シングルまたはデュアル充電器の設置

- 制御された屋内環境

- 標準的な住宅または軽商業アプリケーション

- コスト最適化が優先

- メンテナンススタッフにMCCB調整トレーニングがない

VIOX MCB は、同じ 熱磁気動作原理を組み込んでいます 当社の MCCB ラインと同様に、一貫したパフォーマンスのためにIEC 60898-1規格にテストされたトリップカーブを備えています。 定格遮断容量(住宅用MCBの場合は10kA、産業用MCBの場合は最大25kA)は、一般的なEV充電設備の要件を超えています。.

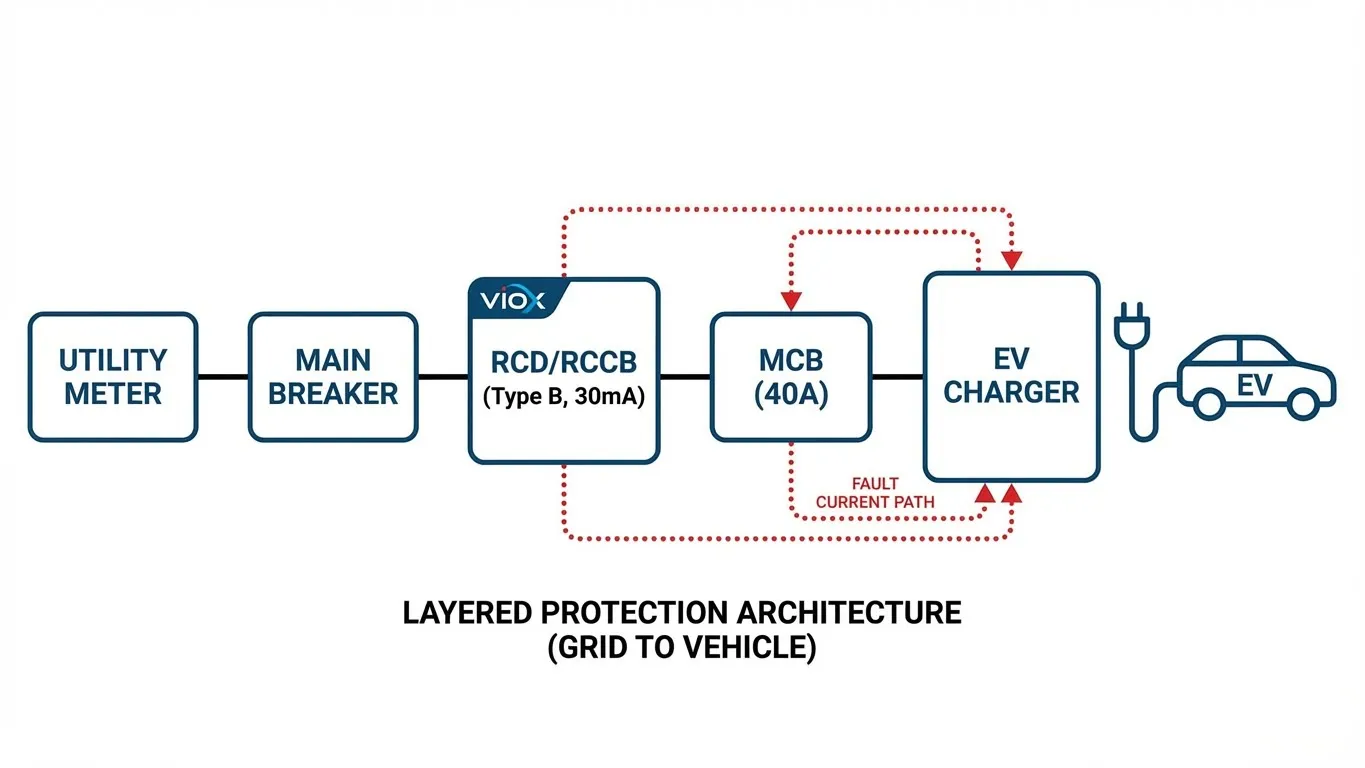

過電流を超えて:RCDが不可欠な理由

小型回路ブレーカーおよびモールドケース回路ブレーカーは、 過電流 (過負荷および短絡)状態から保護します。 電流の大きさを監視し、しきい値を超えると回路を遮断します。 ただし、それらは ゼロ保護を提供します EV充電で最も危険な障害シナリオである、MCBをトリップさせることなく感電を引き起こす可能性のある地絡電流に対して。.

MCBが検出しないもの:

- 損傷した絶縁体を介した接地への漏れ電流

- 磁気トリップしきい値を下回る障害電流(通常、定格電流の5〜10倍)

- DC障害電流(EV充電システムで一般的)

- 車両シャーシまたは充電ケーブルの地絡

ここで 漏電遮断器(RCD) が義務化されています。RCDは、ライン導体とニュートラル導体間の電流バランスを継続的に監視します。30mAを超える不均衡(人体保護のためIΔn = 30mA)は、地絡への電流漏れ(潜在的には人を介して)を示し、30ms以内に瞬時に遮断します。.

EV固有のRCD要件:

電気自動車は DC地絡電流 という、標準的なType A RCDでは検出できない問題を導入します。最新のEVは、オンボード充電器に整流器を使用しており、DC地絡はType A RCDの磁気コアを飽和させ、効果をなくす可能性があります。.

Type A RCD: AC地絡電流のみを検出

- 従来の家電製品に適しています

- ⚠️ EV充電には不十分

- DC地絡条件下ではトリップしない可能性があります

Type B RCD: ACおよびDC地絡電流を検出

- IEC 61851-1に従ってEV充電に必須

- スムーズなDC(6mAの閾値)および脈動DCを検出

- Type Aよりも大幅に高価(3〜5倍の価格プレミアム)

- ✓ すべてのEV設置に推奨

Type F RCD: 1kHzの周波数応答を備えた強化されたType A

- VFDおよびインバーター駆動の機器に適しています

- ⚠️ EV充電には不十分 (DC検出なし)

コスト便益分析やRDC-DD監視などの代替ソリューションを含む、EVアプリケーション専用のRCDタイプの詳細な比較については、包括的な RCCB Type B vs Type F vs Type EVガイドをご覧ください.

複合保護ソリューション

RCBO(過電流保護付き漏電遮断器) は、RCDとMCBの機能を単一のDINレールモジュールに統合し、EV充電設備にいくつかの利点を提供します。

メリット:

- スペース効率: 個別のRCD + MCBの場合は4〜6モジュールに対し、2〜4 DINレールモジュールを占有

- 配線の簡素化: 単一のデバイス、より少ない相互接続

- 選択的保護: EV回路の故障が他の負荷をトリップさせない

- パネルの混雑の軽減: 狭いエンクロージャでの後付けに不可欠

連結:

- より高いユニットコスト: 個別のRCDとMCBの合計コストの2〜3倍

- オールオアナッシングのトリップ: 地絡と過電流の両方が同じ回路を切断

- 入手可能性が限られている: Type B RCBOは、リードタイムが長い特殊なアイテムです

- メンテナンスの複雑さ: 単一のデバイスの故障により、両方の保護が無効になる

マルチ充電器の設置(職場の充電、フリートデポ)の場合、, 共有RCDトポロジー は、多くの場合、より経済的であることが証明されています。1つのType B RCDが、複数のMCBで保護された充電器回路を保護します。このアプローチは、高価なDC地絡検出を単一の上流デバイスに集中させながら、選択的な過電流保護を維持します。当社の RCBO vs AFDDガイドをご覧ください 代替の保護アーキテクチャについて。.

現場からの設置に関するベストプラクティス

パネル容量の評価

ブレーカーのサイズを指定する前に、既存の電気サービスが追加の負荷をサポートできることを確認してください。ほとんどの住宅サービスは、次の2つのカテゴリに分類されます。

100Aサービス(2000年以前の建設で一般的):

- 総利用可能電力:100A×240V = 24kW

- 連続安全負荷(80%ルール):19.2kW

- 一般的な既存の負荷:12〜15kW(HVAC、家電製品、照明)

- 残りの容量: 〜4〜7kW

- 判決: 7kW充電器にはわずか、パネルのアップグレードを推奨

200Aサービス(標準的な最新の住宅):

- 総利用可能電力:200A×240V = 48kW

- 連続安全負荷:38.4kW

- 一般的な既存の負荷:15〜20kW

- 残りの容量: 〜18〜23kW

- 判決: 7kW充電器には十分、負荷管理で11kWも可能

負荷計算方法 (NEC 第220条 / IEC 60364-3):

- 一般照明およびコンセント負荷の計算 (3 VA/ft² または 33 VA/m²)

- 銘板定格での機器負荷の追加

- 規定の表に従った需要率の適用

- EV充電器を連続定格の125%で追加 (7kW充電器 = 最小8.75kW)

- 計算された総負荷とサービス定格の比較

計算された負荷がサービス容量の80%を超える場合、以下のオプションがあります:

- サービスアップグレード (200A または 400A)

- 負荷管理システム (シーケンシャル充電)

- 充電器電力の削減 (22kW → 11kW → 7kW)

EV充電に特化した住宅用パネルのアップグレードに関する考慮事項については、 100AパネルEV充電器アップグレードガイド が、意思決定ツリーと費用対効果分析を提供します。.

周囲温度によるディレーティング

標準的なブレーカー定格は、周囲温度を 30°C (86°F). と仮定しています。この基準値を超える設置では、熱トリップを防ぐためにディレーティングが必要です:

IEC 60898-1 ディレーティング係数:

- 30°C (86°F): 1.0 (ディレーティングなし)

- 40°C (104°F): 0.91 (ブレーカー定格に0.91を乗算)

- 50°C (122°F): 0.82

- 60°C (140°F): 0.71

実際のシナリオ:

アリゾナの夏における屋外充電器:

- 周囲温度: 45°C (113°F)

- ディレーティング係数: ~0.86

- 40Aブレーカーの有効定格: 40A × 0.86 = 34.4A

- 7kW充電器の消費電力: 30.4A

- 安全マージン: 適切だが最小限 - 50Aブレーカーを検討

密閉されたパネル、直射日光:

- パネル内部は55°C (131°F)に達する可能性

- ディレーティング係数: ~0.76

- 40Aブレーカーの有効定格: 40A × 0.76 = 30.4A

- 7kW充電器の消費電力: 30.4A

- 安全マージン: ゼロ - 50Aへのアップグレードが必須

温度管理された屋内設置:

- 一定の22°C (72°F)

- ディレーティング係数: 1.05 (わずかなアップレーティング)

- 標準的なサイジングが適用されます

VIOXサーキットブレーカーは、 銀タングステン合金接点 を使用しており、優れた熱伝導率 (410 W/m·K 対 純銅の385 W/m·K) を備えています。これにより、連続負荷時の接点温度上昇が8〜12°C低下し、効果的に熱マージンが組み込まれています。ただし、規定のディレーティング係数は、コンプライアンスのために適用する必要があります。.

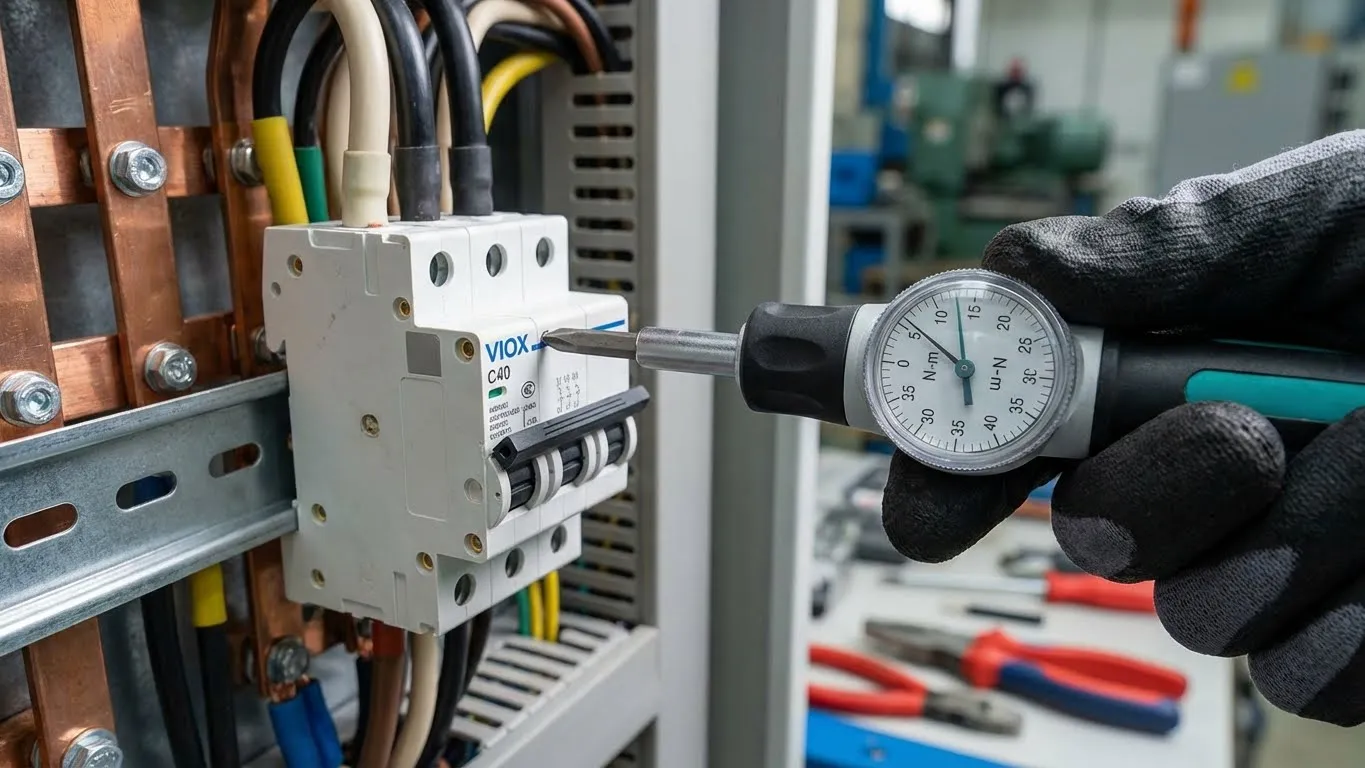

端子トルク: 隠れた故障点

現場故障分析により、 不適切な端子トルクが、EV充電設備の早期ブレーカー故障の30〜40%を占めていることが明らかになりました - 他の単一要因よりも多くなっています。その結果は連鎖的に発生します:

トルク不足 (最も一般的なエラー):

- 端子界面での高い接触抵抗

- 局所的な発熱 (I²R損失)

- 銅表面の酸化

- さらなる抵抗増加 (正のフィードバックループ)

- ブレーカーハウジングまたはバスバーへの熱損傷

- 壊滅的な故障または火災のリスク

トルク過多:

- 端子台ハウジングのひび割れ (ポリカーボネートハウジングで一般的)

- 真鍮製端子のねじ山剥がれ

- 将来の緩みを引き起こす導体の変形

- 即時の故障または潜在的な欠陥

VIOX端子トルク仕様:

| ブレーカー定格 | 端子トルク | 電線サイズ |

|---|---|---|

| 16-25A MCB | 2.0 N·m | 2.5-10mm² |

| 32-63A MCB | 2.5 N-m | 6-16mm² |

| 80-125A MCB | 3.5 N-m | 10-35mm² |

設置手順:

- ブレーカーのラベルに示された正確な長さに導体を剥ぎ取る(通常12mm)

- 導体ストッパーまで、導体を端子に完全に挿入する

- 校正されたドライバーを使用して、徐々にトルクを加える

- トルクリミットドライバーまたはトルクレンチでトルクを確認する

- 目視検査を実施する—導体ストランドの損傷が見えないこと

- 10分後にトルクを再確認する(銅はわずかにクリープする)

将来を見据えた設置

EV市場の急速な進化により、今日の「適切な」設置は明日のボトルネックになります。 先見の明のある設置者は、次の将来を見据えた戦略を取り入れています。

アップグレードパスのためのケーブルサイジング:

- 7kW充電器に10mm²の銅線を設置すると、配線を変更せずに将来の11kWへのアップグレードが可能になります

- 16mm²は22kWへのジャンプに対応します(三相が利用可能になった場合)

- 電線管のサイジング:3導体+アースの場合は最小32mm(1.25インチ)

- プルストリング:将来の導体交換のために常に設置する

パネルスペースの計画:

- 2番目の充電器回路のために隣接するDINレールスペースを確保する

- 30〜40%の予備容量を持つ配電盤を指定する

- 将来の追加を想定して負荷計算を文書化する

- EV回路を住宅負荷から分離するスプリットバスパネルを検討する

スマートブレーカーの統合:

- エネルギー監視機能(回路ごとのkWhメーター)

- デマンドレスポンスプログラムのリモートトリップ/リセット

- ホームエネルギー管理システム(HEMS)との統合

- 通信プロトコル:Modbus RTU、KNX、または独自のプロトコル

大型の導体(6mm²→10mm²)の増分コストは、材料費が30〜40%高くなりますが、将来のアップグレードのために100%の配線作業が不要になります。これは、10年以上の耐用年数が期待される設置にとって魅力的なROIです。.

クイックリファレンス:7kW対22kWブレーカーのサイジング

| 仕様 | 7kW単相 | 22kW三相 |

|---|---|---|

| 電源電圧 | 230V(IEC)/ 240V(NEC) | 400V三相(IEC)/ 208V三相(NEC) |

| 充電器の消費電流 | 30.4A(230V)/ 29.2A(240V) | 1相あたり31.7A(400V)/ 1相あたり61A(208V) |

| 連続負荷率 | ×1.25(125%ルール) | ×1.25(125%ルール) |

| 計算された最小値 | 38A | 1相あたり39.6A |

| 推奨ブレーカーサイズ | 40A | 40A |

| 必要なブレーカー極数 | 2P(NEC)/ 1P+N(IEC) | 3Pまたは4P(ニュートラル付き) |

| 推奨RCDタイプ | B型、30mA | B型、30mA |

| 一般的な電線サイズ(銅) | 6mm²(≤20m)/ 10mm²(将来を見据えた) | 1相あたり10mm²または16mm² |

| 一般的な電線サイズ(アルミニウム) | 10mm²(≤20m)/ 16mm²(将来を見据えた) | 1相あたり16mm²または25mm² |

| 設置時間(時間) | 3〜5時間 | 6〜10時間 |

| おおよその材料費 | 200〜400ドル(MCB+RCD+電線) | 500〜900ドル(3P MCB+B型RCD+電線) |

| 主な用途 | 住宅での夜間充電 | 商用/フリートの迅速なターンアラウンド |

| 一般的な故障箇所 | トルク不足の端子、小さすぎるブレーカー(32A)、RCDの欠落 | 相の不均衡、不適切なブレーカーサイジング(63A)、電圧降下 |

5つのコストのかかるブレーカーサイジングエラー

1. ブレーカーを充電器のアンペア数に合わせる

間違い: 32Aの充電器(7kW)に32Aのブレーカーを取り付けたり、充電器の銘板電流定格のみに基づいて、連続負荷係数を適用せずにブレーカーサイズを選択したりすること。.

間違いである理由: これは、断続的な負荷と連続的な負荷の根本的な違いを無視しています。32Aのブレーカーが32Aで連続的に動作すると、接点とバイメタルストリップに熱が蓄積し、60〜90分以内に誤作動が発生します。ブレーカーは、80%のデューティサイクルで定格電流を流すように設計されています。連続的なEV充電はこの前提に違反します。.

結果: ブレーカーの早期故障(期待される10年以上の寿命に対して18〜24か月のサービス寿命)、パネルバスバーへの熱的損傷、過熱した接続からの潜在的な火災の危険、およびランダムな充電中断を経験する顧客の不満。現場での交換費用は、トラックの出動と保証請求により、初期設置費用の3〜5倍になります。.

2. 連続負荷係数の無視

間違い: 1.25を乗算せずに充電器の消費電流を使用して必要なブレーカーサイズを計算すると、即時の電流需要を満たすものの、熱的余裕がない、小さすぎる保護デバイスになります。.

間違いである理由: NEC第625.41条とIEC 60364-7-722の両方で、EV充電装置には125%のサイジングが明示的に要求されています。これは、負荷が継続的に(3時間以上)動作するためです。これは安全マージンではなく、持続的な負荷下での回路ブレーカーの熱試験に基づく必須のディレーティング係数です。このステップを省略すると、電気工事規定に違反し、潜在的な熱的危険が生じます。.

結果: 電気検査の不合格、機器の保証の無効化(ほとんどのEV充電器メーカーは、設置マニュアルに最小ブレーカーサイズを指定しています)、および保険責任の増加。さらに重要なことに、熱的限界で動作する接続はより速く劣化し、断続的な故障として現れる高インピーダンスの故障が発生します。これは、診断が最も難しいタイプです。.

3. 「安全のため」の過剰なサイジング“

間違い: 7kWの充電器に「トリップの可能性を防ぐため」に63Aまたは80Aのブレーカーを取り付け、大きい方が常に安全であり、将来の拡張容量を提供すると考えます。.

間違いである理由: 過剰なサイズのブレーカーは、2つの深刻な問題を引き起こします。まず、それらは違反します カスケード保護システムにおける—充電器に故障が発生した場合、過剰なサイズのブレーカーは、メインパネルのブレーカーがトリップする前にトリップしない可能性があり、個別の回路遮断ではなく、パネル全体の停電を引き起こします。第二に、より大きなブレーカーはより高い故障電流を許容し、増加させます アークフラッシュインシデントエネルギー メンテナンス作業には、より高価なPPEが必要です。.

結果: アークフラッシュハザードの表示要件の増加(NFPA 70E)、商業施設の保険料の増加、およびトリップポイントが下流機器の短絡定格を超えるため、ブレーカーが適切な機器保護を提供できない場合の潜在的な責任。NECは、計算された最小値を超える次の標準定格を超える過剰なサイジングを明示的に禁止しています。.

4. 商業施設向けの住宅用グレードのブレーカーの使用

間違い: 特に大型変圧器と低インピーダンス配電を備えた商業ビルで、設置場所で利用可能な故障電流を評価せずに、22kWの商業用充電器の設置に標準の10kA遮断容量のMCBを指定します。.

間違いである理由: 商業用電気システムは、より大きなサービス変圧器とより低いインピーダンスのより重い導体により、住宅用システム(5kA〜10kA)よりも高い利用可能な故障電流(15kA〜25kA)を示すのが一般的です。遮断容量(Icu)が不十分なブレーカーは、短絡中に壊滅的に故障し、故障を安全に遮断するのではなく、爆発や火災を引き起こす可能性があります。.

結果: 故障状態でのブレーカーの爆発、パネルおよび隣接する機器への広範な付帯的損害、電気火災の危険、および重大な責任。産業および商業施設では、NEC 110.24またはIEC 60909に従って故障電流の計算が必要であり、計算された利用可能な故障電流を25%以上の安全マージンで超えるようにブレーカーを選択する必要があります。.

5. RCD保護の忘れ

間違い: コスト圧力または充電器の「組み込み保護」が十分であるという誤解により、アースリーク検出に必要なRCD(RCCB)を追加せずに、EV充電器保護のためにMCBのみを取り付けます。.

間違いである理由: MCBは過電流を検出します。つまり、合計電流の大きさを測定し、定格を超えるとトリップします。それらはに対する保護を提供しません アースリーク電流, これは、電流が意図しない経路で接地される場合に発生します(潜在的に人を介して)。EV充電器は、露出した導電性シャーシ、屋外ケーブル配線、および標準のRCDを飽和させる可能性のあるDC故障電流により、独特の感電の危険性があります。.

結果: 絶縁不良が発生した場合の致命的な感電の危険性、電気検査の不合格(RCD保護は、IEC 60364-7-722 / NEC 625.22に従って、ほとんどの管轄区域でソケットアウトレットおよびEV充電に義務付けられています)、保険の無効化、および重大な責任。最も重要なことは、これはコスト削減が人命の安全リスクに直接つながる唯一の故障モードであり、専門的な設置では許容できません。.

結論:システムの寿命のためのサイジング

125%の連続負荷ルールは、恣意的な安全マージンではありません。これは、電気部品が持続的な高電流動作下でどのように動作するかを示す数十年にわたる熱試験の結果です。オプションとして扱う設置者は、最初は機能するように見えるが、急速に劣化し、保証期間が通常満了し、故障診断が複雑になる18〜36か月の時点で故障が発生するシステムを作成します。.

EV充電インフラストラクチャの適切な回路ブレーカーのサイジングは、単純なアンペア数の一致を超えて、以下を包含します。

- 熱管理: すべてのシステムコンポーネントにおける連続運転時の熱蓄積の考慮

- コードコンプライアンス: 現場での故障を防ぐために特別に存在するNEC / IEC要件の遵守

- 位相構成: 単相と三相の電力配分の基礎の理解

- 階層化された保護: 過電流保護(MCB / MCCB)とアースリーク保護(RCD)の組み合わせ

- 設置品質: 適切な端子トルクとディレーティング係数の適用

VIOX Electricは、実際の連続運転アプリケーション向けの回路保護機器を設計し、銀合金接点、強化された熱放散、および持続的な負荷シナリオでコモディティブレーカーよりも優れた精度トリップキャリブレーションを組み込んでいます。しかし、最高のコンポーネントでさえ、不適切に適用されると故障します。システムは、最も弱いサイジングの決定と同じくらい信頼性が高くなります。.

回路ブレーカーの選択、パネル容量の評価、または複雑なマルチ充電器の設置のナビゲートに関するプロジェクト固有のガイダンスについては、VIOXの技術エンジニアリングチームが無料のアプリケーションサポートを提供します。熱分析と故障電流計算に裏打ちされたカスタマイズされた保護システムに関する推奨事項については、プロジェクト仕様を添えてソリューションアーキテクトにお問い合わせください。.

よくある質問

7kW(32A)のEV充電器に32Aのブレーカーを使用できますか?

いいえ。230Vでの7kW充電器は約30.4Aを消費しますが、NEC 125%連続負荷ルールでは、ブレーカーの定格が少なくとも30.4A×1.25 = 38Aである必要があります。次の標準ブレーカーサイズは 40A. です。32Aのブレーカーを使用すると、拡張充電セッション中に熱トリップが発生します。これは、ブレーカーが設計された80%のデューティサイクルではなく、定格容量の100%で継続的に動作するため、通常は60〜90分以内です。このサイジングエラーは、住宅用EV設置におけるブレーカーの早期故障の最も一般的な原因です。.

EV充電用のMCBとMCCBの違いは何ですか?

MCB(小型回路ブレーカー) は、最大125Aの定格で、6kA〜25kAの遮断容量を備えた固定トリップデバイスであり、住宅および軽商業用EV充電(7kW〜22kWのシングル充電器)に最適です。それらは費用対効果が高く、コンパクトで、ほとんどの設置に十分です。. MCCB(モールドケース遮断器) は、調整可能なトリップ設定、より高い遮断容量(最大150kA)、および最大2500Aの定格を提供し、マルチ充電器の設置、過酷な環境、またはビル管理システムの統合に必要です。標準のシングル22kW充電器の場合、MCBで十分です。3つ以上の充電器を導入する場合、または通信プロトコルが必要な場合は、MCCBにアップグレードしてください。詳細なパフォーマンス分析については、 MCCBとMCBの応答時間の比較 を参照してください。.

22kWの充電器に4極のブレーカーは必要ですか?

システム構成と地域の電気工事規定によって異なります。 3極(3P)ブレーカー は、3つの相導体(L1、L2、L3)を保護し、平衡負荷の下でニュートラルが最小限の電流を流すシステムで十分です。これは、純粋な三相システムでは一般的です。 4極(4P)ブレーカー は、ニュートラル保護を追加し、次の場合は必須です。(1)地域の規定でニュートラルスイッチングが義務付けられている場合(英国/ IEC市場では一般的)、(2)充電器が230V補助回路にニュートラルを必要とする場合、または(3)不平衡負荷から大きなニュートラル電流が予想される場合。IEC市場のほとんどの22kW商業施設では4Pブレーカーを使用しています。NEC施設では、3Pと個別のニュートラル導体を使用するのが一般的です。常に充電器メーカーの仕様と地域の規定要件を確認してください。.

なぜ私の7kW充電器は32Aのブレーカーをトリップさせ続けるのですか?

これは、小さすぎるブレーカーの選択の教科書的な例です。熱トリップが発生するのは、ブレーカーが連続運転定格の100%(32Aブレーカーで30.4Aの消費)で動作しているため、バイメタル式トリップエレメントに熱が放散されるよりも速く蓄積されるためです。回路ブレーカーは、定格電流の80%を連続的に流すように設計されています。これを超えると、過電流故障ではなく、温度ベースの保護が作動する熱過負荷トリップが発生します。解決策は、 40Aブレーカー にアップグレードすることです(30.4A×1.25 = 38A、次の標準サイズである40Aに丸められます)。これにより、同じ30.4Aの負荷をブレーカー容量の76%で動作させることができます。これは、連続運転エンベロープ内に十分に収まります。ブレーカーの定格をアップグレードする前に、ワイヤのサイズ(最小6mm²)を確認してください。.

1つの回路に複数のEV充電器を設置できますか?

一般的に いいえ—各EV充電器には、適切にサイズ設定されたブレーカーと導体を備えた専用回路が必要です。主な理由は、(1) NEC 625.41 は、EV充電器を125%のサイジングが必要な連続負荷として扱います。負荷を組み合わせると、非現実的に大きなブレーカーが必要になります。(2)複数の車両の同時充電は、一般的な回路定格を超える持続的な高電流を生成します。(3)故障分離が損なわれます。1つの充電器の問題により、複数の充電ポイントが停止します。. 検査のためだけに構築するのではなく、その後の20年間の運用のために構築してください。 を使用する施設 電気自動車電力管理システム は、充電器の動作を順番に制御し、同時ピーク負荷を防ぐことにより、電気容量を共有できます。これらのシステムには、特殊な負荷管理コントローラーが必要であり、NEC 625.42に従って設計する必要があります。住宅用のデュアル充電器の設置では、2つの専用回路が標準的な方法です。.

EV充電にはどのタイプのRCDが必要ですか?

B型RCD (30mA感度)は、すべてのEV充電施設に推奨される保護です。AC故障電流のみを検出する標準のA型RCDとは異なり、B型RCDはACとDCの両方の故障電流を検出します。これは、EV車載充電器がDCリーク電流を生成する可能性のある整流器を使用しているため重要です。DC故障は、A型RCDの磁気コアを飽和させ、それらを無効にし、検出されない感電の危険性を作り出す可能性があります。IEC 61851-1(EV充電規格)は、B型または同等のDC故障検出を特に要求しています。B型RCDはA型よりも3〜5倍高価ですが、人命の安全コンプライアンスには交渉の余地はありません。一部のメーカーは、低コストの代替手段としてRCD-DD(DC故障検出)モジュールを提供していますが、地域の規定での受け入れを確認してください。包括的なB型とA型とEV型RCDの比較については、 EV充電用のRCCB選択ガイド.

カスタム充電器のアンペア数に対するブレーカーサイズの計算方法を教えてください。

すべてのEV充電器について、以下の4段階のプロセスに従ってください。 (1) 充電器の電流を決定する: 電力を電圧で割ります。例:240Vの11kW充電器 → 11,000W ÷ 240V = 45.8A。. (2) 125%の連続負荷率を適用する: 充電器の電流に1.25を掛けます。例:45.8A × 1.25 = 57.3A。. (3) 次の標準的なブレーカーサイズに切り上げる: NEC 240.6(A)に基づき、標準サイズは15、20、25、30、35、40、45、50、60、70、80、90、100A…です。例:57.3Aは切り上げて 60Aブレーカー. (4) 電線の許容電流を確認する: 電線が少なくともブレーカーのサイズに対応していることを確認してください。例:60Aブレーカーには、最低6 AWGの銅線(75°C)が必要です。三相充電器の場合は、相ごとに計算を実行します:400V三相の22kW → 22,000W ÷ (√3 × 400V) = 1相あたり31.7A × 1.25 = 39.6A → 40Aブレーカー. 125%の係数は必ず1回のみ適用してください。2回掛けないでください。.