Qu'est-ce qui différencie un inverseur de source (ATS) de 200 A d'un modèle de 2 000 A ?

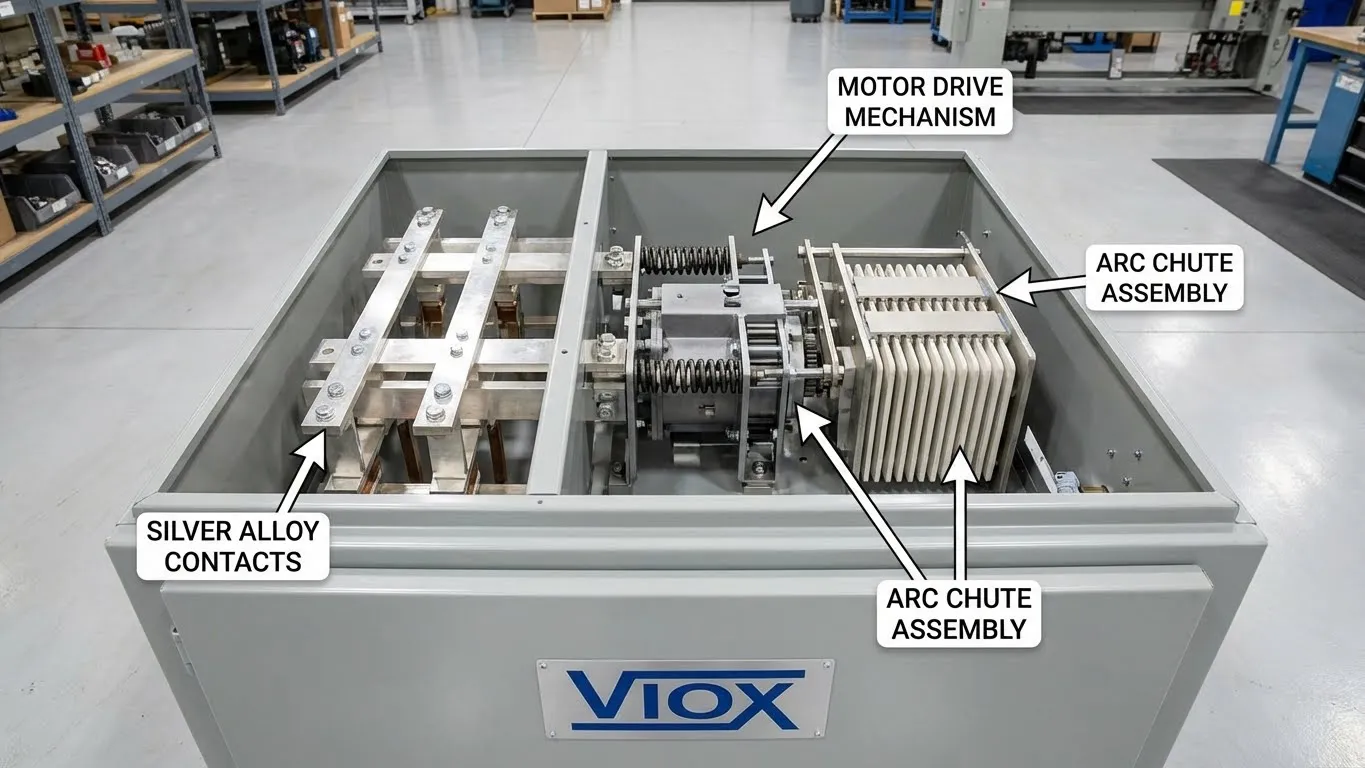

L'écart de prix entre les inverseurs de source automatiques d'entrée de gamme et haut de gamme reflète des différences fondamentales dans trois sous-systèmes critiques : les contacts, les mécanismes d'entraînement et les chambres de coupure d'arc. Les inverseurs de source automatiques de qualité sont dotés de contacts de précision en alliages réfractaires d'argent, de mécanismes motorisés conçus pour plus de 100 000 cycles et de chambres d'arc qui interrompent en toute sécurité les courants de défaut de 65 kA en moins de 20 millisecondes.

Cet article examine l'ingénierie des inverseurs de source de haute qualité. Il ne s'agit pas de caractéristiques marketing, mais de spécifications mesurables qui déterminent si votre inverseur de source automatique fonctionne de manière fiable pendant 20 ans ou s'il tombe en panne de manière catastrophique lors de son premier défaut. Comprendre ces différences vous aide à spécifier un équipement adapté aux exigences de votre application.

Partie 1 : Matériaux de contact : là où le courant circule réellement

Pourquoi le choix du matériau de contact est-il important ?

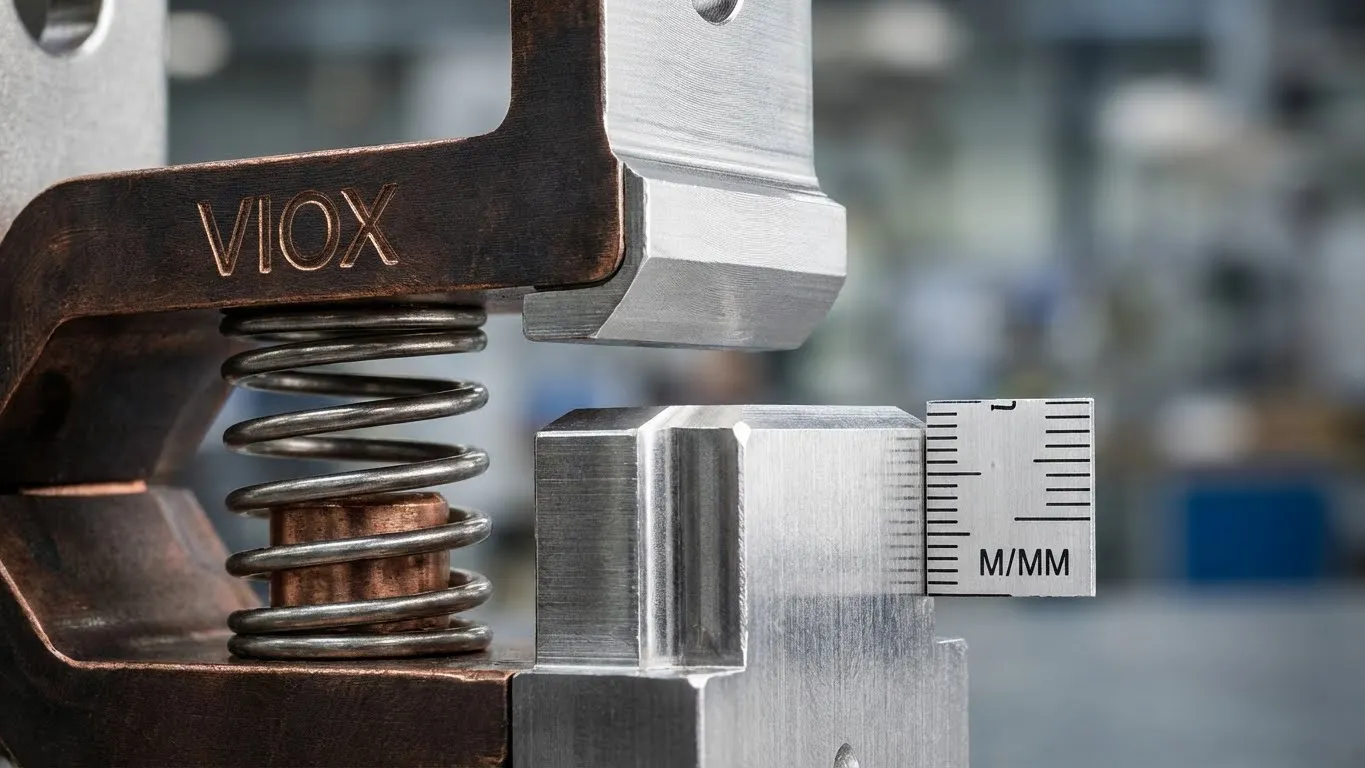

Les contacts électriques d'un inverseur de source automatique transportent 100 % de la puissance de votre installation tout en effectuant mécaniquement des milliers de cycles pendant leur durée de vie. Cela crée un paradoxe d'ingénierie : vous avez besoin d'une conductivité électrique maximale (faible résistance = moins de chaleur) ainsi que d'une durabilité mécanique pour résister aux cycles répétés et à la soudure pendant les événements d'arc. La résistance de contact affecte directement la température de fonctionnement : une paire de contacts avec seulement 100 micro-ohms de résistance transportant 400 A génère 16 watts de chaleur continue. Les contacts de qualité maintiennent une résistance inférieure à 50 micro-ohms tout au long de leur durée de vie nominale, ce qui est essentiel pour comprendre comment les contacts fonctionnent différemment des disjoncteurs.

La hiérarchie des matériaux de contact

Argent pur (Ag 99,9 %+) : Offre la conductivité électrique la plus élevée à 105 % IACS (International Annealed Copper Standard) avec une conductivité thermique de 429 W/(m·K). Cependant, la dureté de l'argent pur, qui n'est que de 75 à 200 HV, le rend trop mou pour la plupart des applications de commutation : il est limité à la signalisation à faible courant ou au placage sur des métaux de base plus durs.

Alliages argent-cuivre (AgCu) : L'argent sterling (92,5 % Ag, 7,5 % Cu) et l'argent de monnaie (90 % Ag, 10 % Cu) atteignent une dureté de 80 à 110 HV tout en conservant une conductivité de 85 à 90 % IACS. Ces alliages offrent une résistance à l'usure adéquate pour les inverseurs de source automatiques résidentiels et commerciaux légers d'une capacité maximale de 200 A. VIOX spécifie des alliages AgCu dans les unités de qualité résidentielle où l'optimisation des coûts est importante, mais la fiabilité ne peut être compromise.

Matériaux réfractaires argentés (AgW, AgWC) : Les composites argent-tungstène et argent-carbure de tungstène combinent la conductivité de l'argent (50 à 60 % IACS) avec une résistance exceptionnelle à l'érosion par arc. Le point de fusion du tungstène à 3 422 °C et la dureté extrême du carbure de tungstène (1 500 à 2 000 HV) résistent à la chaleur intense de l'interruption d'arc répétée. Ces composites de métallurgie des poudres gèrent les courants de défaut atteignant 10 à 20 fois le courant nominal. Les inverseurs de source automatiques commerciaux et industriels d'une capacité de 400 A et plus utilisent généralement des contacts AgW ou AgWC.

Composites argent-nickel (AgNi) : Les matériaux argent-nickel à grains fins (AgNi 0,15) offrent des propriétés améliorées par rapport à l'argent pur tout en conservant une conductivité de 95 à 100 % IACS. L'ajout de nickel crée une microstructure à grains fins qui augmente la dureté et la résistance à la traction avec une pénalité de conductivité minimale, résistant au transfert de matériau dans les circuits CC. Ces composites conviennent aux contacts de relais et à la commutation légère où une résistance à l'arc réfractaire complète n'est pas requise.

Mécanique des contacts et précharge du ressort

Les mécanismes de contact à ressort résolvent un problème critique : la séparation lente des contacts crée une “ zone de danger ” où l'espace maintient les arcs tout en générant une chaleur importante. Les inverseurs de source automatiques de haute qualité utilisent des mécanismes à ressort à point de bascule stockant l'énergie mécanique pendant l'ouverture, puis se libérant rapidement pour accélérer les contacts à travers la zone de danger en moins de 10 millisecondes. Le ressort maintient la force de contact (généralement de 5 à 10 N) pendant l'état fermé pour minimiser la résistance et éviter le broutage. Comprendre le bon fonctionnement des contacts et les principes des contacts secs et humides devient essentiel pour la fiabilité. Comme indiqué dans notre Guide de dépannage ATS, les ressorts affaiblis ou l'usure mécanique sont des modes de défaillance courants entraînant une mauvaise performance des contacts et une soudure éventuelle.

Tableau comparatif des matériaux de contact

| Type de matériau | Conductivité (% IACS) | Dureté (HV) | Résistance à l'érosion par arc | Meilleure application |

|---|---|---|---|---|

| Argent pur (Ag 99,9 %) | 105% | 75-200 | Pauvre | Signaux de faible courant, placage uniquement |

| Argent-cuivre (AgCu 92,5/7,5) | 85-90% | 80-110 | Juste | Inverseur de source automatique résidentiel, commercial léger (≤200 A) |

| Argent-tungstène (AgW) | 50-60% | 140-180 | Excellent | Commercial/industriel haute puissance (≥400 A) |

| Argent-carbure de tungstène (AgWC) | 45-55% | 160-200 | Exceptionnel | Applications industrielles lourdes, courant de défaut |

| Argent-nickel (AgNi 0,15) | 95-100% | 85-115 | Bon | Relais, commutation légère |

Stratégie de matériau de contact VIOX

Les ingénieurs de VIOX sélectionnent les matériaux de contact en fonction des exigences de l'application plutôt que de la minimisation des coûts. Nos unités résidentielles et commerciales légères (jusqu'à 200 A) utilisent des contacts en argent sterling offrant un équilibre optimal pour les applications de générateurs de secours typiques. Pour les installations commerciales et industrielles, VIOX spécifie des contacts en argent-tungstène dans toutes les unités d'une capacité de 400 A et plus, reconnaissant que ces applications sont confrontées à une exposition plus élevée au courant de défaut nécessitant une durée de vie prolongée. Lorsque vous câblez un inverseur de source automatique à un onduleur hybride, les matériaux de contact appropriés deviennent encore plus critiques en raison des cycles de commutation fréquents et des caractéristiques de charge complexes.

Partie 2 : Mécanismes d'entraînement : le muscle derrière le transfert

Mécanismes de transfert motorisés

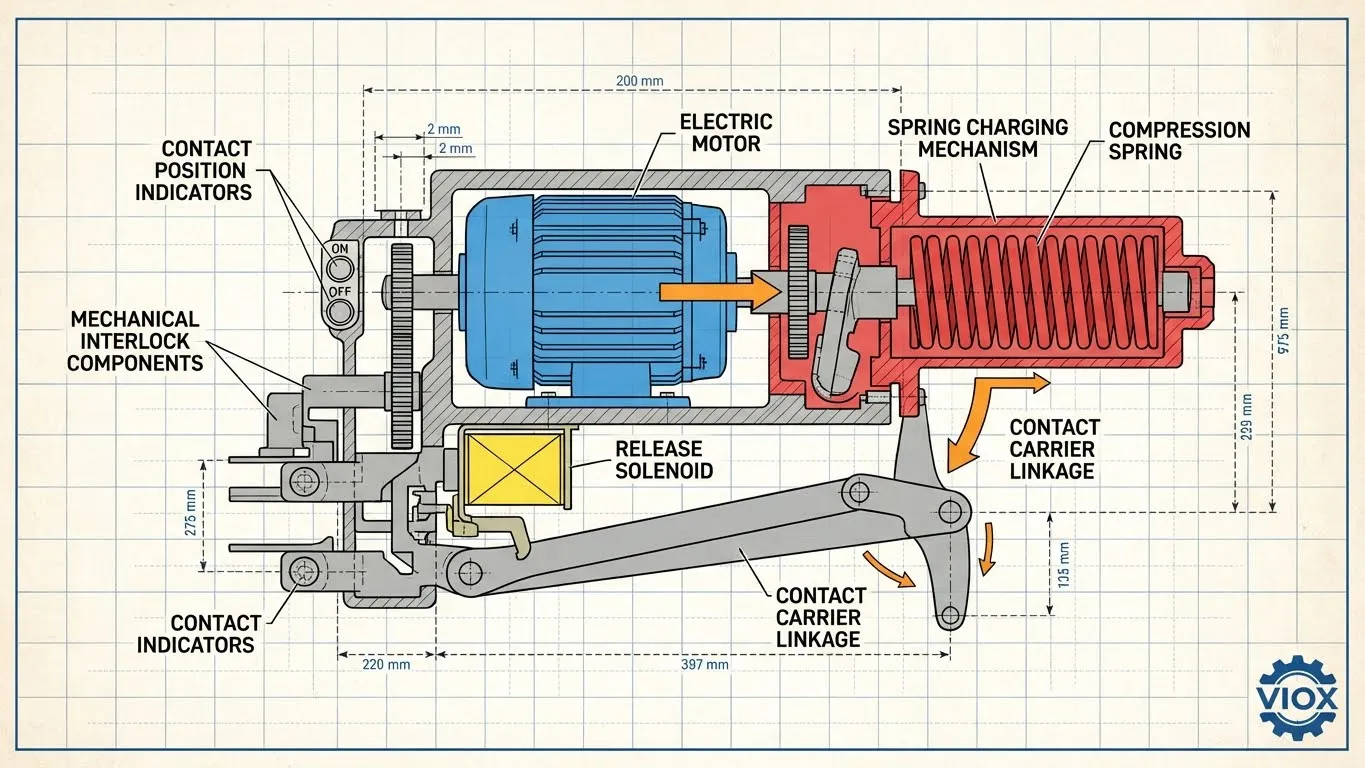

Les entraînements motorisés représentent le mécanisme le plus courant dans les équipements d'inverseur de source automatique modernes d'une capacité supérieure à 100 A. Le système utilise un petit moteur CA (généralement de 120 à 240 V, consommant moins de 5 W) pour charger les ressorts à énergie stockée. Lorsque le contrôleur lance le transfert, un déclencheur électromagnétique déverrouille le ressort chargé, entraînant rapidement l'ensemble de contact dans sa course en moins de 150 millisecondes. Des principes similaires s'appliquent, que vous choisissiez entre contacteurs et relais ou des inverseurs de source.

Cette approche en deux étapes découple la vitesse lente du moteur du mouvement rapide des contacts requis pour la suppression d'arc. Le moteur peut prendre 2 à 3 secondes pour charger les ressorts, mais une fois libérée, l'énergie du ressort accélère les contacts à travers la zone de séparation critique en 10 à 15 millisecondes. Cela garantit une vitesse de transfert constante quelles que soient les variations de tension d'alimentation et offre un avantage mécanique, permettant à un petit moteur de faire fonctionner des contacts robustes transportant 1 000 A ou plus.

Les mécanismes motorisés comprennent un verrouillage électrique et mécanique empêchant la fermeture simultanée des deux sources d'alimentation. Les conceptions de qualité intègrent les deux couches de protection, car les verrouillages électriques peuvent tomber en panne en raison de la soudure des contacts ou des défauts du circuit de commande.

Mécanismes à solénoïde

Les transferts à solénoïde utilisent des bobines électromagnétiques pour déplacer directement l'ensemble de contact sans charge de ressort intermédiaire. Lorsqu'il est alimenté avec la tension nominale (généralement de 24 à 120 V CC), le plongeur du solénoïde tire le support de contact d'une position à l'autre, offrant des temps de transfert plus rapides, souvent inférieurs à 100 millisecondes, avec une construction plus simple.

La principale limitation est la consommation d'énergie. Un solénoïde déplaçant un ensemble de contact de 400 A nécessite une force de traction importante, ce qui se traduit par une consommation de courant importante (2 à 5 A à la tension nominale) pendant le mouvement de transfert. Cela limite les mécanismes à solénoïde aux petits inverseurs de source. Les mécanismes à solénoïde utilisent généralement des bobines de maintien ou des loquets mécaniques maintenant la position du contact sans alimentation continue.

Systèmes à ressort/à maintien mécanique

Ces mécanismes stockent l'énergie dans des ressorts comprimés ou tendus pendant l'installation ou la charge manuelle. Un déclencheur électrique permet au ressort d'entraîner le transfert tandis que les contacts restent maintenus mécaniquement par des liaisons à point de bascule ne nécessitant aucune alimentation. Cela offre l'avantage de fonctionner même en cas de perte de puissance totale : si le ressort est chargé et que le loquet peut être relâché manuellement, le transfert se produira. Cependant, ils nécessitent une recharge manuelle du ressort après chaque opération, ce qui les limite aux applications à commutation peu fréquente.

Spécifications de performance du mécanisme d'entraînement

Le temps de transfert représente la durée totale entre le signal de lancement et la fermeture complète du contact sur la source alternative. Les mécanismes motorisés atteignent généralement un temps de transfert total de 100 à 150 ms, tandis que les systèmes à solénoïde atteignent 50 à 100 ms. La plage de tension de fonctionnement détermine les performances dans des conditions de baisse de tension ou de surtension : les opérateurs de moteur de qualité fonctionnent sur ±15 % de la tension nominale. Les valeurs nominales de durée de vie des cycles mécaniques indiquent la durée de vie opérationnelle prévue : les mécanismes de moteur de qualité commerciale sont conçus pour 30 000 à 50 000 opérations, tandis que les unités industrielles dépassent 100 000 cycles.

Tableau comparatif des mécanismes d'entraînement

| Type de mécanisme | Vitesse de transfert | Complexité de la conception | Plage d'intensité typique | Besoins d'entretien |

|---|---|---|---|---|

| Motorisé | 100-150 ms | Modéré (moteur, ressorts, tringlerie) | 100A-5000A | Lubrification tous les 2-3 ans |

| À solénoïde | 50-100 ms | Faible (bobine, plongeur, loquet) | 30A-400A | Minimale, vérifier le loquet annuellement |

| À ressort/Maintien mécanique | 80-120ms | Modérée (ressorts, déclenchement, loquet) | 100A-1200A | Inspection des ressorts, recharger le mécanisme |

Ingénierie du système d'entraînement VIOX

Les inverseurs automatiques VIOX utilisent des mécanismes motorisés dans nos gammes de produits commerciaux et industriels. Nous avons sélectionné cette topologie après qu'une analyse de fiabilité approfondie ait montré que le découplage des mouvements de charge et de transfert offre les performances les plus constantes dans les conditions de fonctionnement les plus larges. Nos opérateurs de moteur intègrent des doubles verrouillages mécaniques - à la fois à came et à levier - garantissant qu'aucune défaillance unique ne peut entraîner la fermeture simultanée des contacts.

Le système d'entraînement de moteur VIOX comprend des capteurs de rétroaction de position vérifiant le transfert complet avant de signaler le contrôleur. Cette approche en boucle fermée empêche le mode de défaillance courant où un transfert partiel se produit, mais le système de contrôle suppose la réussite. De plus, nos conceptions intègrent une capacité de fonctionnement manuel d'urgence - une poignée accessible via le panneau avant permet la charge mécanique et le relâchement du mécanisme de transfert même en cas de panne électrique complète.

Partie 3 : Technologie de coupure d'arc - Le système de sécurité critique

Le problème de la formation d'arc

Lorsque des contacts électriques transportant un courant important commencent à se séparer, l'entrefer initial ne mesure que quelques micromètres. À cette distance, la force du champ électrique peut dépasser 3 000 V/mm, dépassant la tension de claquage de l'air et maintenant un canal de plasma conducteur - un arc. Ce plasma est constitué de gaz ionisé et de matériau de contact vaporisé à des températures allant de 3 500 K dans les petits arcs à plus de 20 000 K lors de l'interruption de courant élevé. Comprendre ce que sont les arcs et comment ils se comportent et le rôle essentiel des arcs dans la déconnexion du circuit est fondamental pour une sélection appropriée de l'équipement.

Pour les circuits CA, l'arc s'éteint naturellement au passage à zéro du courant (tous les 8,33 ms sur une alimentation 60 Hz), mais il se rallumera lors de la demi-période suivante à moins que l'entrefer n'ait été suffisamment désionisé et refroidi. Lors de conditions de défaut, un courant de défaut de 10 kA à 480 V fournit 4,8 mégawatts de puissance dans l'arc. Sans une coupure appropriée, cette énergie vaporise le matériau de contact, carbonise l'isolation, crée une pression explosive et peut souder les contacts de manière permanente.

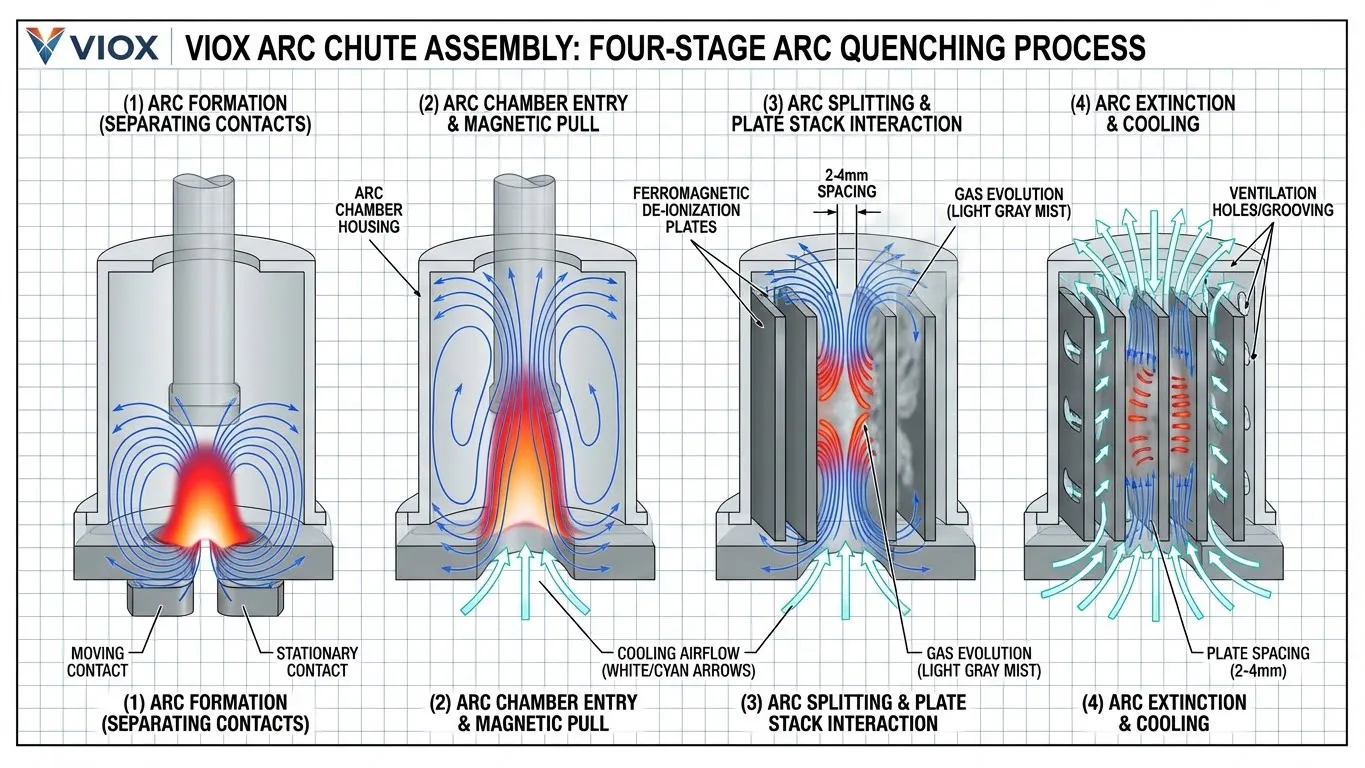

Conception de la chambre d'extinction d'arc et plaques de désionisation

La chambre d'extinction d'arc (également appelée chambre d'arc) constitue le cœur de tout système d'interruption de circuit de qualité. Sa structure de base consiste en une pile de plaques d'acier ferromagnétiques disposées parallèlement les unes aux autres avec un espacement de 2 à 4 mm. Ces plaques de désionisation remplissent simultanément plusieurs fonctions :

Les propriétés magnétiques créent des forces d'attraction tirant l'arc loin des contacts vers la pile. Lorsque le courant de défaut traverse l'arc, il génère un champ magnétique qui interagit avec les plaques ferromagnétiques, produisant un vecteur de force accélérant l'arc dans la chambre. Cet effet de soufflage magnétique est auto-renforçant - des courants de défaut plus élevés créent des forces plus fortes déplaçant l'arc plus rapidement.

Une fois que l'arc entre dans la pile de plaques, il est divisé en plusieurs arcs en série entre les plaques adjacentes. Chaque segment d'arc individuel nécessite 20 à 40 V pour maintenir la conduction, de sorte que la division d'un seul arc en 10 segments augmente la tension d'arc totale à 200-400 V. Lorsque cette tension dépasse la tension du système, l'arc ne peut pas se maintenir et s'éteint même avant le passage à zéro du courant. La grande surface des plaques fournit une masse thermique massive absorbant la chaleur du plasma, faisant chuter la température de l'arc de plus de 10 000 K à moins de 3 500 K.

Les conceptions avancées de chambres d'extinction d'arc intègrent des rainures et des trous de ventilation optimisés créant des chemins de flux d'air contrôlés qui évacuent rapidement les gaz ionisés tout en introduisant de l'air ambiant frais. L'augmentation de pression due au chauffage de l'arc crée des courants de convection naturels chassant le plasma chaud hors de la chambre, le remplaçant par de l'air non ionisé résistant à la reformation de l'arc. Ces mêmes principes s'appliquent à tous les dispositifs d'interruption, comme détaillé dans notre comparaison de différentes valeurs nominales de disjoncteurs.

Dégagement gazeux et revêtements d'extinction d'arc

Les chambres d'arc de qualité présentent des revêtements spécialisés qui se décomposent sous l'exposition à l'arc pour libérer des gaz riches en azote. Ces matériaux, souvent des résines à base de mélamine mélangées à des composés organiques riches en azote, absorbent l'énergie de l'arc et émettent des gaz qui diluent le plasma et augmentent sa résistivité. Certaines conceptions utilisent des matériaux ablatifs qui sacrifient intentionnellement le matériau de surface pour générer des gaz d'extinction d'arc par le biais de processus endothermiques absorbant l'énergie de l'arc tout en créant un flux de gaz turbulent brisant le canal de plasma.

Technologies avancées d'extinction d'arc

Refroidissement rapide accéléré par arc (AARC) : Les chambres d'arc modernes à haute performance utilisent des géométries de plaques et des conceptions de boîtier raffinées accélérant le mouvement et le refroidissement de l'arc. Les systèmes AARC utilisent des matériaux de plaques à haute perméabilité avec des rainures de surface optimisées augmentant la vitesse du flux d'air à travers la chambre, réduisant le temps d'extinction de l'arc de 40 à 60 % par rapport aux conceptions traditionnelles.

Systèmes multi-chambres : Pour les valeurs nominales de courant de défaut les plus élevées, certaines conceptions d'ATS mettent en œuvre des chambres d'arc connectées en série où l'arc doit traverser plusieurs zones d'extinction discrètes. Les systèmes multi-chambres offrent une redondance - si une chambre subit des dommages, les autres continuent de fonctionner.

Grilles ignifuges et ventilation filtrée : Les chambres d'arc haut de gamme intègrent des treillis métalliques ou des grilles métalliques perforées aux orifices d'échappement empêchant la propagation des flammes à l'extérieur de la chambre tout en permettant le soulagement de la pression. Ces grilles filtrent les particules chaudes, les empêchant de se déposer sur les composants à proximité ou d'enflammer des matériaux externes.

Pourquoi les chambres d'arc ATS bon marché échouent

Les inverseurs à faible coût compromettent les performances d'extinction d'arc en raison d'un espacement inadéquat des plaques (utilisant moins de plaques plus larges et espacées) réduisant l'effet de division de l'arc. L'utilisation de matériaux non magnétiques ou à faible perméabilité élimine la force de soufflage magnétique, obligeant l'arc à migrer dans la chambre uniquement par convection thermique - un processus beaucoup plus lent permettant une plus grande érosion des contacts.

La carbonisation des parois de la chambre représente un mode de défaillance courant dans les équipements mal entretenus ou sous-spécifiés. Lorsque l'énergie de l'arc dépasse la capacité de conception de la chambre, les matériaux organiques se décomposent, laissant des dépôts de carbone conducteurs créant des chemins de faible résistance réduisant considérablement la tension d'arc requise pour le maintien. Notre guide de dépannage comprend des procédures d'inspection pour identifier la carbonisation avant qu'elle ne cause une défaillance complète.

L'absorption d'humidité par les matériaux de la chambre d'arc dégrade les performances d'isolation et la capacité d'extinction d'arc. Les panneaux de ciment et certains plastiques renforcés de fibres utilisés dans les chambres d'arc économiques absorbent facilement l'humidité atmosphérique, conduisant plus facilement l'électricité lorsqu'ils sont mouillés.

Tableau comparatif des performances d'extinction d'arc

| Méthode d'extinction d'arc | Temps d'extinction | Capacité de courant de défaut | Classe ATS typique | Complexité de la conception | Facteur De Coût |

|---|---|---|---|---|---|

| Pile de plaques de base (non magnétique) | >20ms | <10kA | Résidentiel | Faible | 1,0x |

| Soufflage magnétique + plaques standard | 10-15ms | 10-22kA | Utilitaires Légers | Modéré | 1.8x |

| AARC avec géométrie optimisée | 6-10ms | 22-42kA | Commercial/Industriel | Haute | 2.5x |

| Système multi-chambres | <6ms | 42-65kA+ | Industrie lourde | Très élevé | 3.5x |

Ingénierie de la chambre d'arc VIOX

Les systèmes d'extinction d'arc VIOX sont conçus à l'aide d'une analyse par éléments finis pour optimiser la distribution du champ magnétique, le transfert thermique et la dynamique du flux de gaz. Nos unités ATS de qualité commerciale (400-1200A) sont dotées de chambres de type AARC avec des plaques à haute perméabilité et des rainures conçues pour réaliser l'extinction d'arc en moins de 10 millisecondes au courant de court-circuit nominal. Pour les applications industrielles supérieures à 1200A, VIOX met en œuvre des conceptions à double chambre offrant à la fois une marge de performance et une redondance en cas de défaillance. Comprendre les différences entre Conceptions de TSA de classe PC et de classe CB vous aide à sélectionner la capacité de coupure d'arc appropriée à votre application.

Nous spécifions des revêtements de mélamine résistants à l'arc avec des additifs riches en azote sur tous les intérieurs de chambres d'arc. Ces revêtements sont appliqués avec une épaisseur contrôlée (0,5 à 1,0 mm) et durcis à des températures contrôlées avec précision pour garantir des propriétés d'évolution des gaz constantes. Les données de service sur le terrain provenant d'installations fonctionnant depuis plus de 20 ans montrent que les revêtements d'arc correctement appliqués conservent leur efficacité pendant toute la durée de vie nominale de l'équipement sans entretien ni réapplication.

Les chambres d'arc VIOX intègrent des orifices d'inspection permettant un examen visuel de l'état des plaques et de la carbonisation sans désassembler l'ensemble du mécanisme. Cette caractéristique de conception soutient notre recommandation d'inspection biennale de la chambre d'arc dans les applications à cycle élevé. Lorsque la carbonisation ou l'érosion des plaques atteint des seuils définis, nous fournissons des chambres de remplacement calibrées en usine rétablissant les spécifications d'origine du TSA.

Partie 4 : Normes de test de qualité et de certification

Exigences UL 1008 — Plus qu'un simple label

UL 1008 (norme de sécurité – Équipement de commutateur de transfert) établit des protocoles de test complets validant les performances du commutateur de transfert dans des conditions normales et de défaut. Tests de fermeture sur court-circuit vérifient que le TSA peut se fermer sur un défaut existant sans souder les contacts ni tomber en panne de manière catastrophique, validant à la fois la sélection du matériau de contact et la capacité de la chambre d'arc. Test d'élévation de température mesure les températures de fonctionnement au courant nominal sous charge continue. UL 1008 spécifie les valeurs d'élévation de température maximales (généralement 50 à 65 °C au-dessus de la température ambiante) empêchant la dégradation de l'isolation et assurant une fiabilité à long terme. Tests d'endurance fait passer le commutateur de transfert par des milliers d'opérations à la charge nominale pour vérifier la fiabilité mécanique et les caractéristiques d'usure des contacts. Tests de résistance diélectrique appliquent une surtension entre les circuits et entre les pièces sous tension et les enceintes mises à la terre pour vérifier l'intégrité de l'isolation.

Normes CEI et tests de production

CEI 60947-6-1 fournit des normes internationales à peu près équivalentes à UL 1008. Les équipements certifiés selon les deux normes sont généralement construits selon les exigences les plus strictes lorsque les normes diffèrent. Les tests CEI comprennent la vérification de la discrimination avec les dispositifs de protection et les tests de compatibilité électromagnétique (CEM) validant l'immunité au bruit électrique.

Au-delà des tests de certification, les fabricants mettent en œuvre des tests de production vérifiant la qualité de chaque unité. La mesure de la résistance de contact utilise des micro-ohmmètres de précision (généralement un courant de test de 100 A) pour vérifier que chaque paire de contacts mesure en dessous des spécifications, généralement 50 à 100 micro-ohms. L'imagerie thermique pendant les tests en usine identifie les points chauds indiquant un mauvais alignement des contacts, un couple de serrage des bornes inadéquat ou des défauts matériels.

Tests et contrôle qualité VIOX

VIOX soumet tous les modèles de TSA à des tests UL 1008 complets avant la certification, puis met en œuvre des tests de production 100% vérifiant les paramètres critiques sur chaque unité fabriquée. Notre ligne de production comprend la mesure automatisée de la résistance de contact (méthode Kelvin à quatre fils), l'imagerie thermique au courant nominal 100% et la vérification de la synchronisation du mécanisme d'entraînement. Les unités qui ne respectent pas les fenêtres de spécifications sont rejetées avant l'expédition.

Au-delà de la certification standard, VIOX effectue des tests de durée de vie prolongée sur des échantillons représentatifs de chaque série de production. Ces unités subissent des tests de vieillissement accéléré (température élevée, cycles d'humidité, cycles mécaniques à une fréquence deux fois supérieure à la normale) équivalant à 30 ans de service typique sur le terrain. Cet engagement envers les tests de validation a produit des taux de défaillance sur le terrain inférieurs à 0,15% par an sur notre gamme de produits commerciaux, soit environ 3 à 5 fois mieux que les moyennes de l'industrie pour des équipements similaires.

Foire Aux Questions

Quel matériau de contact dois-je rechercher dans un ATS de qualité ?

Pour les applications résidentielles et commerciales légères (jusqu'à 200 A), les alliages argent-cuivre (composition en argent sterling) offrent d'excellentes performances à un coût raisonnable. Au-dessus de 400 A ou dans les applications avec commutation fréquente, spécifiez des contacts en argent-tungstène (AgW) ou en carbure d'argent-tungstène (AgWC). Ces matériaux réfractaires résistent à l'érosion de l'arc et maintiennent une faible résistance de contact sur des centaines de milliers d'opérations. Évitez les spécifications de TSA qui ne divulguent pas les matériaux de contact, cela indique généralement des contacts en cuivre économiques qui n'offriront pas une durée de vie acceptable.

Quelle doit être la durée d'un transfert ATS ?

Le temps de transfert dépend du type de mécanisme et du calibre d'intensité. Les mécanismes à moteur dans les équipements commerciaux effectuent généralement le transfert en 100 à 150 millisecondes à partir du signal d'initiation jusqu'à la fermeture stable des contacts. Plus rapide n'est pas toujours mieux : un transfert extrêmement rapide (moins de 50 ms) peut créer un choc mécanique qui réduit la durée de vie des composants, tandis qu'un transfert lent (plus de 200 ms) prolonge l'interruption de tension et peut entraîner la mise hors ligne des équipements sensibles. Pour les charges critiques comme les équipements médicaux ou les centres de données, spécifiez un temps de transfert inférieur à 100 ms et vérifiez que la spécification publiée représente un transfert complet, pas seulement le temps de mouvement des contacts.

Qu'est-ce que l'extinction d'arc et pourquoi est-ce important ?

L'extinction d'arc est le processus d'interruption de l'arc électrique qui se forme entre des contacts qui se séparent. Sans une suppression efficace de l'arc, ce canal de plasma (atteignant des températures supérieures à 10 000 K) érode les contacts, endommage l'isolation et peut souder les contacts en position fermée en cas de défaut. Les systèmes d'extinction d'arc de qualité utilisent un soufflage magnétique, des empilements de plaques de désionisation et des revêtements à dégagement de gaz pour interrompre les courants de défaut en moins de 20 millisecondes. Le système d'extinction d'arc est la principale caractéristique de sécurité qui protège votre installation en cas de court-circuit. Il détermine si votre ATS interrompt le défaut en toute sécurité ou crée une boule de feu qui détruit l'équipement et menace le personnel.

Quelles certifications un ATS de qualité devrait-il posséder ?

Au minimum, spécifiez la certification UL 1008 pour les installations nord-américaines ou CEI 60947-6-1 pour les applications internationales. Recherchez le marquage de certification complet sur la plaque signalétique, pas seulement “ UL Listed ” sans spécifier la norme pertinente : certains fabricants obtiennent des listes UL selon différentes normes qui n'exigent pas les mêmes tests rigoureux. Pour les installations dans des zones à risques spéciaux, des certifications supplémentaires peuvent être requises (NEMA 3R, NEMA 4X pour la protection de l'environnement ; Classe I Division 2 pour les emplacements dangereux). Vérifiez que la certification s'applique au modèle et au calibre spécifiques que vous achetez : certains fabricants certifient un modèle de base, puis proposent des variantes “ équivalentes ” qui n'ont pas été testées.

Conclusion : Une qualité d'ingénierie que vous pouvez mesurer

La différence entre un équipement TSA adéquat et un excellent équipement réside dans des détails qui ne sont pas visibles de l'extérieur : composition de l'alliage de contact, courbes de force du ressort, géométrie de la plaque de la chambre d'arc, chimie du revêtement. Ces spécifications déterminent si votre commutateur de transfert offre plus de 20 ans de service fiable ou tombe en panne de manière catastrophique lors de son premier événement de défaut majeur.

Lors de l'évaluation des options de TSA, demandez des spécifications détaillées pour les matériaux de contact (composition et calibres de l'alliage), le type de mécanisme d'entraînement et la durée de vie des cycles, ainsi que la construction de la chambre d'arc. Comparez les temps de transfert publiés et vérifiez qu'ils représentent un transfert électrique complet, pas seulement un mouvement mécanique. Vérifiez que les certifications correspondent aux exigences de votre application et couvrent le modèle et le calibre spécifiques que vous spécifiez.

VIOX conçoit des commutateurs de transfert en utilisant les principes d'ingénierie détaillés dans cet article : contacts réfractaires en argent pour la durabilité, mécanismes à moteur pour des performances fiables et chambres d'arc avancées qui protègent votre installation en cas de défaut. Nos spécifications sont publiées, nos tests sont complets et notre fiabilité sur le terrain démontre qu'un équipement TSA correctement conçu justifie son coût grâce à des décennies de fonctionnement sans entretien.

Pour des spécifications détaillées sur les commutateurs de transfert automatiques VIOX, y compris les matériaux de contact, les mécanismes d'entraînement et les conceptions de chambres d'arc, visitez viox.com/ats ou contactez notre équipe de support technique pour des recommandations spécifiques à votre application.