Fabricant de contacteurs modulaires

VIOX est un fabricant de contacteurs modulaires pour votre marque. Nous sommes le moyen le plus rapide et le plus facile de construire ou de promouvoir votre marque grâce à une production de haute qualité.

Dans l'industrie électrique actuelle, qui évolue rapidement, les contacteurs modulaires représentent un élément fondamental des systèmes de gestion de l'énergie. Ces dispositifs, conçus pour contrôler les circuits et les équipements électriques, sont devenus de plus en plus sophistiqués, offrant une fonctionnalité, une fiabilité et une efficacité énergétique accrues. Ce guide complet explore les subtilités de la fabrication des contacteurs modulaires et fournit des informations précieuses aux professionnels qui cherchent à comprendre le processus de production, les considérations relatives aux matériaux et les facteurs clés pour sélectionner le bon partenaire de fabrication.

Comprendre les contacteurs modulaires : Fonction et applications

Les contacteurs modulaires sont des dispositifs de commutation électromécaniques conçus pour établir ou interrompre un circuit électrique. Contrairement aux contacteurs traditionnels, les versions modulaires offrent une plus grande flexibilité, une installation simplifiée et une meilleure compatibilité avec les systèmes électriques modernes. Ils remplissent des fonctions essentielles dans divers secteurs d'activité :

- Systèmes d'automatisation industrielle nécessitant un contrôle électrique précis

- Gestion des bâtiments pour le contrôle du chauffage, de la ventilation et de l'éclairage

- Réseaux de distribution d'électricité nécessitant une commutation de charge fiable

- Systèmes d'énergie renouvelable nécessitant une gestion efficace de l'énergie

- Applications de commande de moteur exigeant des performances constantes

Les systèmes électriques ne cessant de progresser, la demande de contacteurs modulaires fiables et de haute qualité, fabriqués selon des normes rigoureuses, s'est considérablement accrue.

Processus de fabrication des contacteurs modulaires

La production de contacteurs modulaires implique un processus sophistiqué en plusieurs étapes qui associe une ingénierie de précision à des mesures avancées de contrôle de la qualité :

Conception et prototypage

Le processus de fabrication commence par une ingénierie de conception complète, où les spécifications sont établies sur la base des applications prévues et des exigences de performance. Les logiciels de conception assistée par ordinateur (CAO) permettent aux ingénieurs de créer des modèles 3D précis, ce qui permet de procéder à des essais virtuels et d'affiner le produit avant le début du prototypage physique. Cette étape est cruciale pour s'assurer que le produit final répond à toutes les exigences électriques, mécaniques et thermiques.

Production de composants

Une fois la conception finalisée, la fabrication des différents composants commence. Cela comprend

- Points de contact : Généralement fabriqués à partir d'alliages d'argent ou de composites cuivre-tungstène pour une conductivité et une résistance à l'arc optimales.

- Unités de logement : Moulés avec précision à partir de polymères de qualité technique pour assurer l'isolation électrique et la durabilité mécanique.

- Bobines électromagnétiques : Enroulées avec précision selon des spécifications exactes pour un fonctionnement constant

- Bornes et connecteurs : Fabriqués pour garantir la fiabilité des connexions électriques et la facilité d'installation

Chaque composant est soumis à des tests de qualité rigoureux avant de passer à la phase d'assemblage.

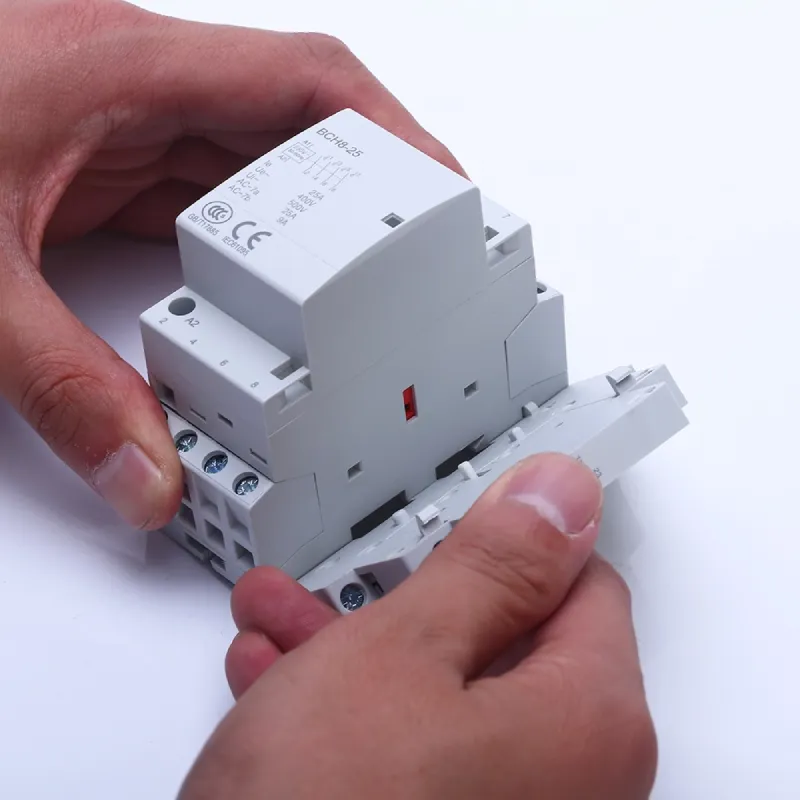

Assemblage et intégration

L'assemblage moderne de contacteurs modulaires associe la précision automatisée à une supervision manuelle qualifiée. Les lignes d'assemblage avancées utilisent la robotique pour placer les composants de manière cohérente, tandis que des techniciens expérimentés se chargent de la vérification de la qualité. Cette approche hybride garantit à la fois l'efficacité de la production et une attention méticuleuse aux détails.

Essais et certification

La phase la plus critique de la fabrication est sans doute celle des essais complets. Les fabricants de qualité mettent en œuvre :

- Essais de rigidité diélectrique pour vérifier l'intégrité de l'isolation

- Mesure de la résistance de contact pour assurer une performance électrique optimale

- Essais d'endurance mécanique pour confirmer la longévité opérationnelle

- Évaluation des performances thermiques pour valider le fonctionnement dans des conditions de température extrêmes

- Essais de compatibilité électromagnétique pour garantir la fiabilité des performances des systèmes complexes

Les produits qui respectent ou dépassent les normes industrielles reçoivent ensuite les certifications appropriées, telles que CE, NF, Semko, ISI, UKCA et SAA, qui attestent de leur conformité aux exigences internationales en matière de sécurité et de performance.

Types de contacteurs modulaires

Les contacteurs modulaires sont classés en fonction de plusieurs paramètres, ce qui leur confère une grande polyvalence pour diverses applications :

- Nombre de pôles : Disponible en configurations 1P, 2P, 3P et 4P, les configurations 2P et 4P étant courantes pour les utilisations résidentielles et industrielles.

- Type actuel : Contacteurs à courant alternatif pour usage général, avec extinction de l'arc de la grille, et contacteurs à courant continu pour les systèmes de batteries, avec suppression de l'arc magnétique.

- Spécifique à l'application : Utilisation générale pour l'éclairage et le chauffage, commande de moteurs industriels et types spécialisés tels que les contacteurs à commutation de condensateurs.

- Mode de fonctionnement : Manuel pour un fonctionnement direct, automatique pour une commande à distance, offrant une flexibilité dans l'automatisation des bâtiments.

- Type de contact : Normalement ouvert (NO) pour la commutation standard, normalement fermé (NC) pour les circuits de sécurité, avec options de contacts auxiliaires pour la signalisation

Options de sélection des matériaux dans la fabrication des contacteurs modulaires

Le choix des matériaux appropriés influence considérablement les performances, la fiabilité et la longévité des contacteurs modulaires. Les fabricants de premier plan prennent soigneusement en compte plusieurs décisions critiques concernant les matériaux :

Matériaux de contact

Les contacts électriques constituent le cœur de tout contacteur et influencent directement ses performances et sa durée de vie. Les options les plus courantes sont les suivantes :

- Oxyde d'argent et de cadmium (AgCdO) : offre traditionnellement d'excellentes propriétés de conductivité et d'extinction de l'arc, bien qu'il soit progressivement abandonné en raison de préoccupations environnementales.

- Oxyde d'argent-étain (AgSnO₂) : Offre une résistance supérieure au soudage et au transfert de matériau, particulièrement adaptée aux applications à fort appel d'air.

- Argent-nickel (AgNi) : Offre une bonne conductivité électrique et une meilleure résistance à l'usure par rapport à l'argent pur.

- Argent-graphite (AgC) : Des propriétés autolubrifiantes qui réduisent l'usure dans les applications à cycle élevé

Le choix du matériau optimal dépend de l'application envisagée, en tenant compte de la fréquence de commutation, des caractéristiques de charge et des conditions environnementales.

Matériaux de logement et d'isolation

Les contacteurs modulaires modernes utilisent des composés polymères avancés pour le boîtier et les composants d'isolation :

- Polyamide renforcé de verre : excellente isolation électrique, résistance mécanique et stabilité dimensionnelle accrues.

- Polycarbonate : Offre une résistance aux chocs et une transparence supérieures pour l'inspection visuelle.

- Polyester thermoplastique : Excellente résistance chimique et stabilité dimensionnelle dans des environnements difficiles

Ces matériaux doivent offrir des propriétés d'isolation électrique appropriées tout en résistant aux contraintes mécaniques, aux cycles thermiques et à une exposition potentielle aux produits chimiques ou aux rayons UV.

Matériaux des bobines et des noyaux

Le système électromagnétique qui régit le fonctionnement des contacteurs nécessite des matériaux spécialisés :

- Fil de cuivre avec isolation de haute qualité pour les enroulements de bobines

- Tôles d'acier au silicium pour les noyaux magnétiques, optimisées pour réduire les pertes par courants de Foucault

- Matériaux ferrites avancés pour une meilleure efficacité magnétique dans les conceptions haut de gamme

Matériaux et caractéristiques : Améliorer les performances des contacteurs

Au-delà de la sélection des matériaux de base, les principaux fabricants mettent en œuvre des caractéristiques spécialisées qui améliorent les performances et la fiabilité :

Technologies de suppression des arcs électriques

Les contacteurs modernes intègrent des mécanismes sophistiqués de suppression d'arc :

- Chambres d'arc avec plaques de séparation pour prolonger et refroidir l'arc

- Les systèmes de soufflage magnétique qui utilisent des champs magnétiques pour allonger et éteindre les arcs électriques.

- Géométries de contact avancées qui facilitent le mouvement de l'arc loin des surfaces de contact

Ces technologies prolongent considérablement la durée de vie des contacteurs en minimisant l'érosion des contacts pendant les opérations de commutation.

Conception améliorée des terminaux

Les configurations avancées des bornes améliorent l'efficacité de l'installation et la fiabilité des connexions :

- Technologie de pince à cage pour une rétention sûre du fil sans resserrage périodique

- Bornes multi-conducteurs permettant d'accueillir différents types et tailles de fils

- Conceptions à sécurité tactile réduisant le risque de contact accidentel avec des pièces sous tension

Possibilités d'extension modulaire

Les contacteurs Premium offrent une grande modularité grâce à :

- Blocs de contacts auxiliaires qui s'enclenchent sur le contacteur de base

- Verrous mécaniques pour la mise en oeuvre d'une logique d'exclusion mutuelle

- Modules de temporisation pour la mise en œuvre d'opérations différées

- Interfaces de surveillance électronique permettant l'intégration avec les systèmes de contrôle

Considérations techniques relatives à la conception des contacteurs modulaires

La conception de contacteurs modulaires de haute performance implique de nombreuses considérations techniques qui influencent leur fonctionnalité et leur fiabilité :

Caractéristiques et paramètres électriques

Les spécifications électriques essentielles sont les suivantes

- Plage de tension opérationnelle (typiquement 24-690V AC/DC)

- Capacité de traitement du courant (de 6A à 100A ou plus)

- Capacité de fabrication et de rupture sous différentes conditions de charge

- Tenue aux courts-circuits

- Tension d'isolement et niveaux de résistance aux chocs

Durabilité mécanique

La robustesse physique est essentielle pour la fiabilité à long terme :

- Cycles d'opérations mécaniques (généralement de 1 à 10 millions d'opérations)

- Résistance à l'usure des contacts dans diverses conditions de charge

- Résistance aux vibrations et aux chocs selon les normes IEC

- Spécifications du couple de serrage des bornes pour des connexions sûres

Considérations environnementales

Les contacteurs modernes doivent fonctionner de manière fiable dans diverses conditions de fonctionnement :

- Plage de température de fonctionnement (typiquement -25°C à +60°C)

- Tolérance à l'humidité (jusqu'à 95% sans condensation)

- Facteurs de déclassement en fonction de l'altitude pour les installations situées au-dessus de 2000 m

- Degré de pollution pour divers environnements d'installation

Solutions de fabrication flexibles

Les principaux fabricants de contacteurs modulaires mettent en œuvre des méthodes de production flexibles qui concilient efficacité et capacités de personnalisation :

Lignes de production automatisées

Des installations de fabrication ultramodernes sont utilisées :

- Robotique de haute précision pour un placement cohérent des composants

- Systèmes d'inspection optique automatisés pour la vérification de la qualité en temps réel

- Équipement d'essai de pointe intégré directement dans les lignes de production

Ces systèmes automatisés garantissent une qualité constante tout en maintenant des taux de production efficaces.

Capacités de personnalisation

Les fabricants de produits haut de gamme conservent une certaine flexibilité pour répondre à des besoins spécifiques :

- Tensions de bobine personnalisées pour une compatibilité avec des systèmes de contrôle spécifiques

- Configurations modifiées des bornes pour des exigences d'installation uniques

- Matériaux de contact spéciaux pour les applications difficiles

- Marquage et étiquetage personnalisés pour une meilleure documentation du système

Fabrication juste à temps

Une planification efficace de la production permet :

- Réduction des coûts d'inventaire grâce à l'optimisation de la programmation de la production

- Une réponse plus rapide aux demandes du marché grâce à des cellules de fabrication flexibles

- Amélioration du contrôle de la qualité grâce à la rationalisation du flux de production

Production de contacteurs modulaires écologiques

La responsabilité environnementale est devenue de plus en plus importante dans les opérations de fabrication, les principaux producteurs mettant en œuvre des pratiques durables :

Conformité RoHS et REACH

Les contacteurs modernes sont conformes aux réglementations environnementales internationales :

- Élimination des substances dangereuses telles que le plomb, le mercure et le cadmium

- Documentation des constituants chimiques garantissant la conformité réglementaire

- Systèmes de traçabilité des matériaux pour la vérification et l'audit

Fabrication économe en énergie

Les pratiques de production durable comprennent

- Des machines économes en énergie qui réduisent l'empreinte carbone

- Les systèmes de récupération de la chaleur perdue améliorent l'efficacité globale

- Planification optimisée de la production minimisant la consommation d'énergie

Initiatives de réduction des déchets

Les fabricants responsables mettent en œuvre :

- Programmes de recyclage des déchets de production

- Réduction des déchets d'emballage grâce à des conceptions optimisées

- Mesures de conservation de l'eau dans les processus de fabrication

L'avantage de la Chine en matière de fabrication de contacteurs modulaires

La Chine s'est imposée comme un leader mondial dans la fabrication de composants électriques, offrant plusieurs avantages significatifs :

Infrastructure manufacturière

Le solide écosystème chinois de fabrication d'appareils électriques fournit :

- Des chaînes d'approvisionnement complètes réduisant les coûts de production et les délais d'exécution

- Des installations de production avancées intégrant des technologies de pointe

- Des pôles de production spécialisés favorisant l'innovation et l'efficacité

Expertise technique

Les fabricants chinois ont développé des capacités importantes :

- Des équipes d'ingénieurs expérimentés avec des connaissances spécialisées

- Des installations de R&D avancées pour une amélioration continue

- Collaboration technique avec les organismes internationaux de normalisation

Rapport coût-efficacité

Les avantages concurrentiels sont les suivants

- Economies d'échelle grâce à l'optimisation des volumes de production

- Des réseaux logistiques efficaces pour une distribution mondiale

- Investissement stratégique dans l'automatisation pour équilibrer les coûts et la qualité

Sélection de votre partenaire pour la fabrication de contacteurs modulaires

Le choix du bon partenaire de fabrication implique une évaluation minutieuse de plusieurs facteurs clés :

Certification et normes de qualité

Les fabricants réputés maintiennent des certifications complètes :

- Systèmes de gestion de la qualité ISO 9001

- Certifications spécifiques aux produits telles que CE, NF, Semko, ISI, UKCA et SAA

- Homologation UL et CSA pour les marchés nord-américains

- Documentation de conformité CEI pour l'acceptation internationale

Capacités d'assistance technique

Des partenaires de fabrication précieux fournissent :

- Assistance à l'ingénierie d'application pour une sélection optimale des produits

- Documentation technique en plusieurs langues

- Assistance au dépannage des produits installés

- Ressources de formation pour le personnel d'installation et de maintenance

Flexibilité de la fabrication

Des partenaires efficaces offrent :

- Capacité de production évolutive permettant de répondre à des volumes de commande variables

- Prototypage rapide de nouvelles applications

- Options de personnalisation répondant à des besoins spécifiques

- Quantités minimales de commande flexibles pour les produits spécialisés

Pourquoi choisir VIOX comme fabricant de contacteurs modulaires ?

VIOX s'est imposé comme l'un des premiers fabricants de contacteurs modulaires, offrant des avantages indéniables :

Portefeuille de certification complet

Les produits VIOX bénéficient de nombreuses certifications internationales, notamment CE, NF, Semko, ISI, UKCA et SAA, ce qui garantit leur conformité aux normes internationales et facilite leur acceptation dans le monde entier.

Installations de fabrication avancée

Nos installations de production ultramodernes comprennent

- Systèmes d'assemblage automatisés garantissant une qualité constante

- Des laboratoires d'essai complets vérifient les spécifications de performance

- Cellules de fabrication flexibles répondant aux exigences de personnalisation

Excellence technique

Les équipes d'ingénieurs de VIOX sont à la hauteur :

- Conception de produits innovants répondant à l'évolution des besoins du marché

- Des processus rigoureux de contrôle de la qualité dépassant les normes de l'industrie

- Initiatives d'amélioration continue permettant de faire progresser les produits

Une approche axée sur le client

Nous donnons la priorité à la satisfaction du client par :

- Un support technique réactif pour répondre aux questions relatives aux applications

- Des calendriers de livraison fiables à l'appui de la planification de la production

- Documentation complète facilitant l'installation et la maintenance

- Résolution collaborative de problèmes pour des applications difficiles

Conclusion

Le choix d'un fabricant de contacteurs modulaires représente une décision importante qui affecte la fiabilité, les performances et la rentabilité du système. En comprenant les processus de fabrication, les considérations relatives aux matériaux et les spécifications techniques décrites dans ce guide, les professionnels de l'électricité peuvent prendre des décisions éclairées qui optimisent leurs systèmes de contrôle de l'énergie.

VIOX est prêt à devenir votre partenaire de confiance pour la fourniture de contacteurs modulaires, en offrant la combinaison parfaite d'excellence technique, de capacité de fabrication et de soutien à la clientèle. Notre portefeuille complet de certifications, y compris CE, NF, Semko, ISI, UKCA et SAA, démontre notre engagement envers la qualité et la conformité aux normes internationales.

Pour plus d'informations sur les contacteurs modulaires VIOX et nos capacités de fabrication, veuillez contacter notre équipe d'assistance technique ou visiter notre vitrine de produits.

Demander un OEM personnalisé Contacteurs modulaires

VIOX Modular Contactor est heureux de vous aider à répondre à vos besoins en matière de contacteurs modulaires OEM et Private Label. Nous fournissons des solutions qui sont à la fois de haute qualité et abordables.