Al diseñar paneles de control para la automatización industrial, la elección entre módulos de relé de interfaz y relés de PCB estándar puede afectar significativamente la fiabilidad del sistema, los costes de mantenimiento y el rendimiento a largo plazo. Los módulos de relé de interfaz ofrecen una instalación plug-and-play con circuitos de protección integrados y montaje en carril DIN, lo que los hace ideales para paneles de alta densidad que requieren un mantenimiento frecuente. Los relés de PCB estándar ofrecen soluciones rentables para la producción de gran volumen donde el espacio es menos limitado y los ciclos de reemplazo son predecibles. La decisión depende, en última instancia, de la frecuencia de conmutación, las condiciones ambientales, las limitaciones de espacio del panel y los requisitos de accesibilidad para el mantenimiento de su aplicación.

Puntos Clave

- Módulos de relé de interfaz integran circuitos de protección, indicadores LED y zócalos estandarizados, lo que reduce el tiempo de instalación hasta en un 40% en comparación con los conjuntos de relés de PCB discretos

- Relés de PCB estándar cuestan entre un 30 y un 50% menos por unidad, pero requieren componentes adicionales (diodos, resistencias, indicadores) y un diseño de PCB personalizado

- Aislamiento eléctrico difiere significativamente: los módulos de interfaz suelen proporcionar un aislamiento de 4-6 kV a través de optoacopladores, mientras que los relés de PCB básicos ofrecen solo el aislamiento inherente de bobina a contacto del relé (normalmente 4 kV)

- Accesibilidad para el mantenimiento es superior con los módulos de interfaz enchufables: los técnicos pueden reemplazar los relés defectuosos en menos de 60 segundos sin perturbar el cableado adyacente

- Cumplimiento de la norma IEC 61810-1 es estándar para los módulos de interfaz industrial, lo que garantiza un rendimiento constante en rangos de temperatura (-40 °C a +70 °C) y condiciones de vibración

Comprender las diferencias fundamentales

¿Qué es un módulo de relé de interfaz?

Un módulo de relé de interfaz es una unidad de conmutación preensamblada diseñada específicamente para aplicaciones de automatización industrial. Combina un relé electromecánico con circuitos de protección integrados, indicadores de estado y un sistema de montaje estandarizado, normalmente compatible con carril DIN. Estos módulos sirven como interfaz crítica entre las señales de control de bajo voltaje (a menudo de PLC que operan a 24 V CC) y los dispositivos de campo de mayor potencia, como motores, solenoides y válvulas.

La arquitectura de los módulos de relé de interfaz aborda un desafío fundamental en el control industrial: proteger la electrónica de control sensible del duro entorno eléctrico de la conmutación de potencia. Los módulos de interfaz modernos incorporan aislamiento de optoacoplador, que crea una barrera galvánica entre la entrada de control y la bobina del relé. Este aislamiento óptico evita que los picos de voltaje, la interferencia electromagnética y los bucles de tierra se propaguen de regreso al PLC o al sistema de control.

¿Qué es un relé de PCB estándar?

Un relé de PCB estándar es un componente de conmutación electromecánico discreto diseñado para soldarse directamente a placas de circuito impreso. Estos relés constan del mecanismo de relé básico (bobina, armadura y contactos) sin circuitos de protección integrados ni infraestructura de montaje. Los relés de PCB están disponibles en varias huellas, desde tipos en miniatura de 10 A que miden solo 15,8 mm de ancho hasta relés de potencia más grandes que manejan 30 A o más.

La simplicidad de los relés de PCB los hace atractivos para la fabricación de gran volumen donde el coste por unidad es primordial. Sin embargo, esta simplicidad conlleva contrapartidas. Los diseñadores de circuitos deben agregar componentes externos, incluidos diodos flyback para la supresión de la bobina, resistencias limitadoras de corriente, indicadores LED y, a menudo, controladores de transistor o MOSFET para la interfaz con microcontroladores. El recuento total de componentes y el espacio de PCB requerido a menudo niegan la ventaja de coste inicial, particularmente en volúmenes de producción bajos a medios.

Los relés de PCB estándar sobresalen en aplicaciones donde el relé está integrado permanentemente en la electrónica de un producto, como controladores de HVAC, electrodomésticos o módulos automotrices, donde no se espera el reemplazo en el campo durante la vida útil del producto. El relé se convierte en parte del ensamblaje general de la placa de circuito, probado y validado como una unidad completa.

Comparación detallada: Módulos de interfaz frente a relés de PCB

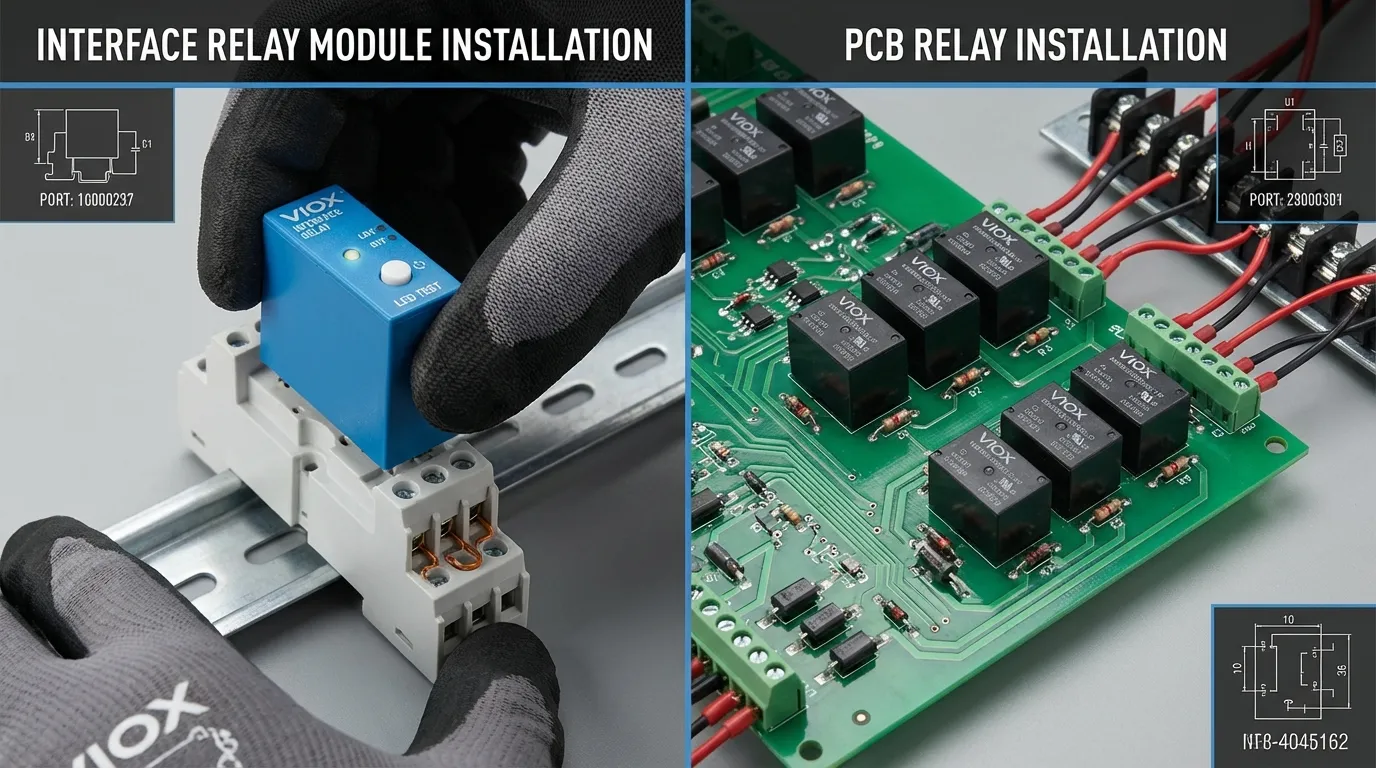

Instalación e integración

Los módulos de relé de interfaz revolucionan el ensamblaje de paneles a través de su arquitectura plug-and-play. El relé se enchufa en una base de zócalo precableada, que permanece montada permanentemente en el carril DIN. Esta separación del elemento de conmutación de la infraestructura de cableado significa que los técnicos pueden reemplazar un relé defectuoso sin herramientas, sin perturbar los circuitos adyacentes y sin riesgo de errores de cableado. El tiempo de instalación para un circuito de relé completo, desde el desembalaje hasta las pruebas operativas, promedia de 3 a 5 minutos por relé.

Los relés de PCB estándar exigen un enfoque de integración fundamentalmente diferente. El relé debe soldarse a una PCB diseñada a medida junto con sus componentes de soporte. Esta PCB luego requiere hardware de montaje, típicamente separadores o soportes, para asegurarla dentro del panel de control. Las terminaciones de cable se conectan a terminales de tornillo o almohadillas de soldadura en la PCB. Si bien este enfoque funciona bien en entornos de producción con ensamblaje automatizado, crea desafíos significativos para la instalación y el mantenimiento en el campo.

La metodología de cableado difiere sustancialmente. Los módulos de interfaz utilizan terminales de resorte o de tornillo diseñados para calibres de cable industriales (típicamente 0,5-2,5 mm²/20-14 AWG), que aceptan conductores sólidos y trenzados. Los relés de PCB requieren trazas de PCB directas o cables voladores soldados a almohadillas; ninguno de los dos enfoques facilita la modificación o la resolución de problemas en el campo.

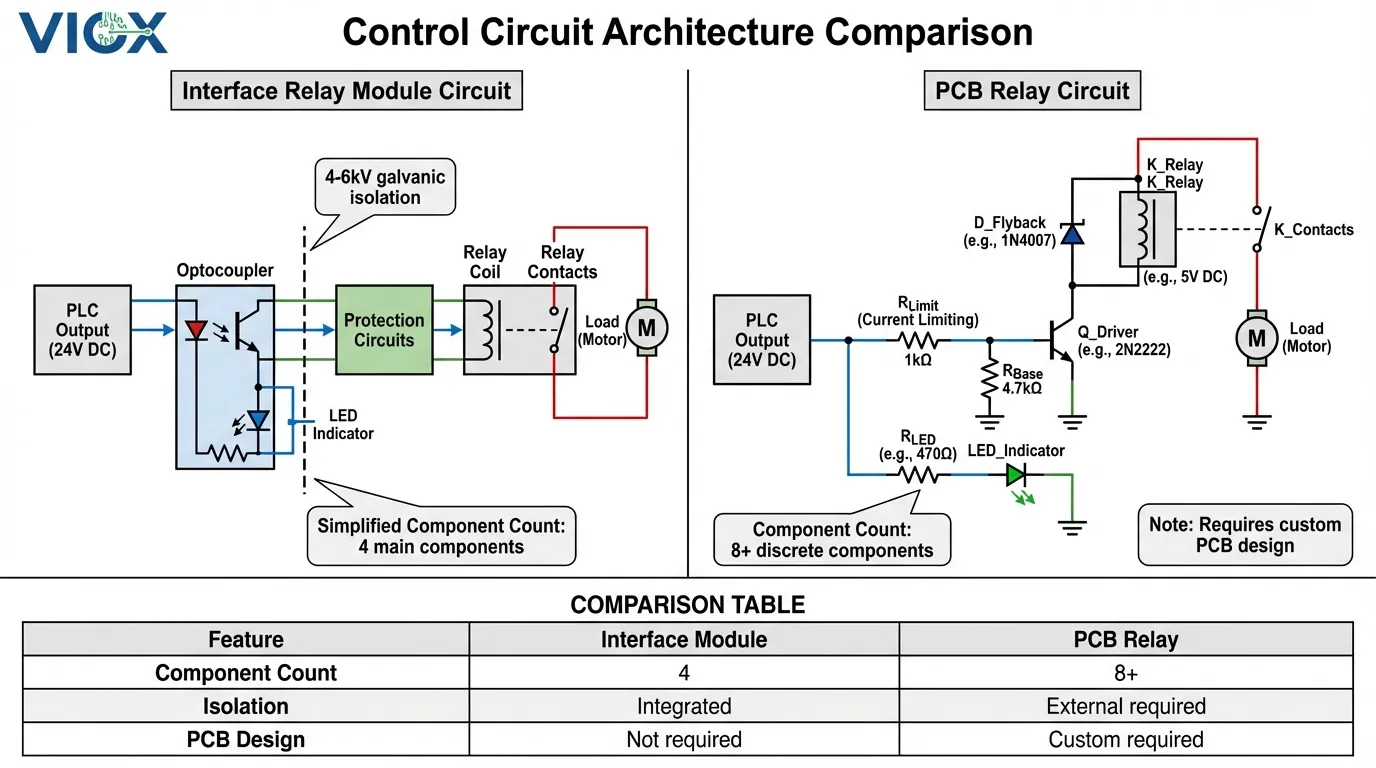

Protección y aislamiento eléctrico

La arquitectura de aislamiento eléctrico representa quizás la diferencia funcional más significativa entre estos dos tipos de relés. Los módulos de relé de interfaz suelen incorporar aislamiento de optoacoplador en la entrada de control, creando una barrera galvánica clasificada entre 4.000 V y 6.000 V. Este aislamiento óptico garantiza que los transitorios de voltaje, las diferencias de potencial de tierra o la interferencia electromagnética en el lado de la carga no puedan propagarse de regreso al sistema de control.

El circuito del optoacoplador funciona convirtiendo la señal de control eléctrica en luz a través de un LED, que luego activa un fototransistor en el lado aislado para energizar la bobina del relé. Esta transferencia de señal basada en la luz significa que literalmente no hay conexión eléctrica entre la salida del PLC y la bobina del relé, solo una ruta óptica. Esta arquitectura protege las costosas tarjetas de salida del PLC, que normalmente cuestan entre 200 y 800 dólares por módulo, de daños debido a picos de voltaje o fallos de cableado.

Los relés de PCB estándar proporcionan solo el aislamiento inherente entre la bobina y los contactos del relé, típicamente clasificado en 4.000 V según las normas IEC 61810-1. Si bien este aislamiento de bobina a contacto es adecuado para muchas aplicaciones, no ofrece protección para el circuito de control que impulsa la bobina del relé. Cualquier pico de voltaje en los terminales de la bobina puede propagarse directamente de regreso al microcontrolador o la salida del PLC. Los diseñadores de circuitos deben agregar componentes de protección externos (diodos TVS, optoacopladores o amplificadores de aislamiento) para lograr una protección equivalente, lo que aumenta tanto el coste como la complejidad.

Las implicaciones prácticas se vuelven claras en entornos industriales con tramos de cable largos, cargas inductivas y posibles bucles de tierra. Un circuito de arranque de motor que conmuta un contactor trifásico puede generar transitorios de voltaje que superen los 1.000 V durante la interrupción. Sin el aislamiento adecuado, estos transitorios pueden dañar las salidas del PLC, corromper las señales de control o causar disparos molestos. Los módulos de interfaz con aislamiento de optoacoplador integrado manejan estas condiciones como parte de su diseño estándar.

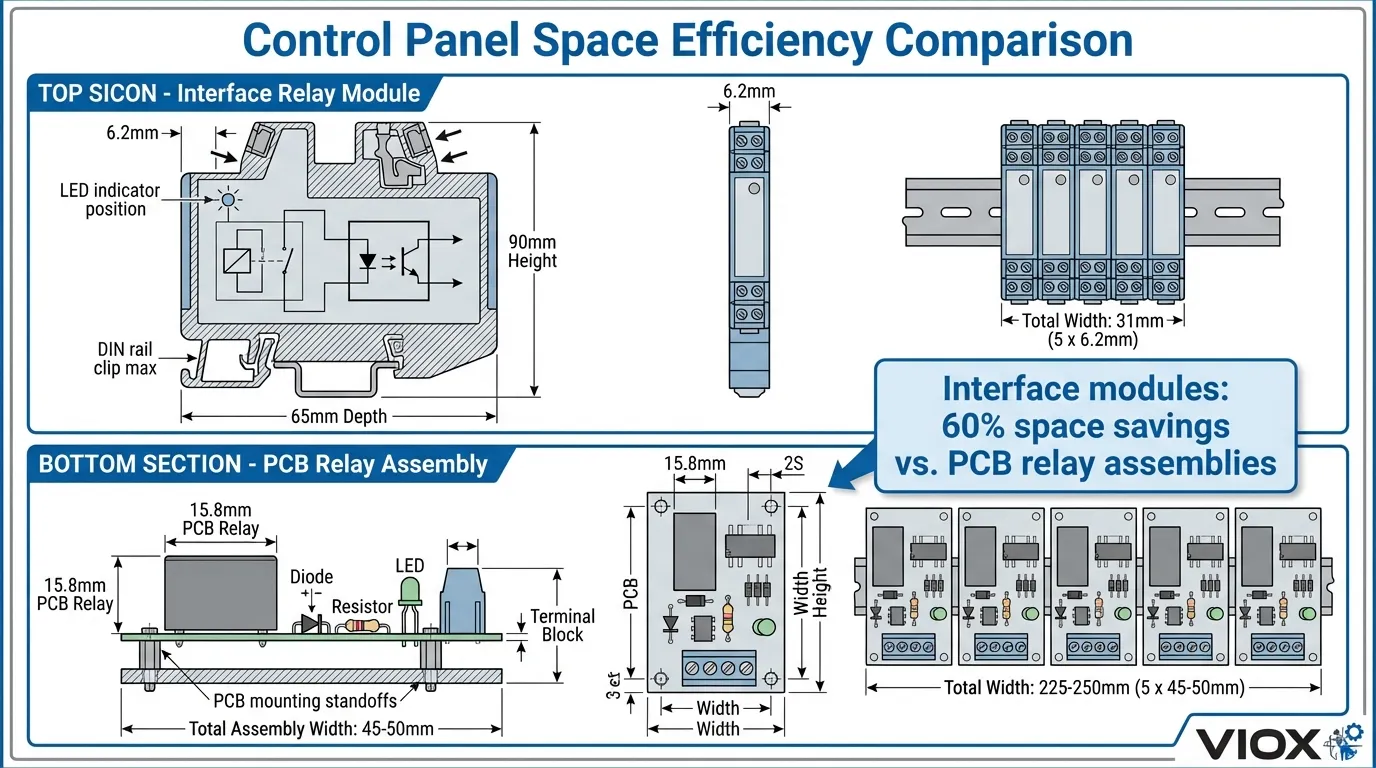

Eficiencia de espacio y densidad del panel

Los paneles de control industrial modernos se enfrentan a una presión implacable para empaquetar más funcionalidad en gabinetes más pequeños. Los módulos de relé de interfaz han evolucionado para abordar este desafío a través de diseños ultradelgados. Los módulos de relé delgados de la generación actual miden solo 6,2 mm de ancho, menos de un cuarto de pulgada, al tiempo que mantienen una capacidad de conmutación completa de 6 A a 250 V CA. Una sección estándar de 200 mm de carril DIN puede acomodar 32 de estos módulos delgados, proporcionando 32 circuitos de conmutación independientes en una huella más pequeña que un teléfono inteligente.

Esta eficiencia de espacio se extiende más allá del relé en sí. Debido a que los módulos de interfaz integran circuitos de protección, indicadores y conexiones de terminales, eliminan la necesidad de ensamblajes de PCB separados, soportes de montaje y cableado de interconexión que requieren las instalaciones de relés de PCB. El volumen total del panel consumido por una solución de módulo de interfaz es típicamente un 40-60% menor que una implementación de relé de PCB equivalente cuando se consideran todos los componentes de soporte y el hardware de montaje.

Los relés de PCB estándar, aunque compactos como componentes individuales, requieren una infraestructura de soporte sustancial. Un relé de PCB en miniatura típico mide 15,8 mm de ancho, pero el ensamblaje completo de la PCB, incluido el relé, el zócalo, los diodos de protección, el transistor del controlador, el indicador LED y los bloques de terminales, ocupa entre 40 y 60 mm de ancho del panel. Múltiples circuitos de relé en una sola PCB pueden mejorar la densidad, pero a costa de la flexibilidad: si un relé falla, a menudo se requiere el reemplazo de toda la placa.

El sistema de montaje en carril DIN utilizado por los módulos de interfaz proporciona ventajas adicionales en la flexibilidad del diseño del panel. Los módulos se pueden organizar en cualquier secuencia, reubicarse fácilmente o expandirse sin rediseñar las estructuras de montaje. Los ensamblajes de PCB requieren posiciones de montaje fijas determinadas durante el diseño del panel, lo que dificulta las modificaciones en el campo.

Mantenimiento y facilidad de servicio

La ventaja de facilidad de servicio de los módulos de relé de interfaz se hace más evidente durante los eventos de tiempo de inactividad no planificados. Cuando un relé falla en un entorno de producción, cada minuto de tiempo de inactividad se traduce directamente en pérdida de ingresos, a menudo medidos en miles de dólares por hora para las líneas de fabricación automatizadas. Los módulos de interfaz permiten el reemplazo en menos de 60 segundos: retire el relé defectuoso de su zócalo, enchufe un reemplazo, verifique los indicadores LED y restaure el funcionamiento. No se requieren herramientas, ni cambios de cableado, ni riesgo de errores de conexión.

Este modelo de mantenimiento plug-and-play también admite estrategias de mantenimiento preventivo. Los equipos de mantenimiento pueden almacenar un inventario modesto de módulos de relé de repuesto, típicamente entre el 10 y el 20% de la cantidad instalada, sabiendo que estos repuestos son compatibles en múltiples diseños y aplicaciones de paneles. Los propios módulos de relé a menudo están codificados por colores o etiquetados por clasificación de voltaje, lo que hace que la verificación visual sea simple incluso para los técnicos menos experimentados.

El mantenimiento de relés de PCB estándar presenta desafíos importantes. Reemplazar un relé de PCB defectuoso requiere desoldar el componente antiguo y soldar uno nuevo, una tarea que requiere habilidades, herramientas y tiempo especializados. En entornos industriales, esto a menudo significa retirar todo el ensamblaje de la PCB del panel, transportarlo a un banco de trabajo o instalación de reparación, realizar la reparación y reinstalarlo. El tiempo de inactividad total puede extenderse a horas o incluso días si las PCB de reemplazo no están disponibles de inmediato.

El proceso de prueba y verificación también difiere sustancialmente. Los módulos de interfaz incorporan indicadores LED que muestran tanto el estado de la alimentación como el estado del relé, lo que permite la confirmación visual del funcionamiento sin equipo de prueba. Muchos módulos incluyen botones de prueba manual que permiten a los técnicos verificar el funcionamiento del relé independientemente del sistema de control. Los circuitos de relé de PCB requieren pruebas con multímetro o análisis de osciloscopio para confirmar el funcionamiento adecuado, lo que requiere más tiempo y requiere niveles de habilidad más altos.

Análisis de costes: Coste inicial frente a coste total de propiedad

La comparación de costes entre los módulos de interfaz y los relés de PCB revela un escenario clásico de coste inicial frente a coste total de propiedad. Los relés de PCB estándar cuestan entre 2 y 5 dólares por unidad en cantidades moderadas, mientras que los módulos de relé de interfaz oscilan entre 8 y 25 dólares, según las especificaciones. Este diferencial de precio de 3 a 5 veces hace que los relés de PCB parezcan más económicos en la presupuestación inicial.

Sin embargo, un análisis de costes exhaustivo debe incluir todos los componentes y la mano de obra asociados. Un circuito de relé de PCB funcional requiere: el relé (3 dólares), el zócalo (1,50 dólares), el diodo flyback (0,20 dólares), el transistor del controlador (0,30 dólares), la resistencia limitadora de corriente (0,05 dólares), el indicador LED (0,15 dólares) y los bloques de terminales (2,50 dólares), lo que totaliza aproximadamente 7,70 dólares solo en componentes. Agregue el diseño de PCB personalizado (500-2.000 dólares por diseño), la fabricación de PCB (1-3 dólares por placa), la mano de obra de ensamblaje (5-10 dólares por circuito de relé) y el tiempo de prueba, y el coste real por circuito de relé se acerca a los 15-20 dólares.

Los módulos de relé de interfaz a 12-15 dólares por unidad de repente se vuelven competitivos en costes, especialmente cuando se considera la mano de obra de instalación. Los constructores de paneles informan de una reducción del 40-50% en el tiempo de ensamblaje al usar módulos de interfaz en comparación con los ensamblajes de relés de PCB. Para un panel de control de 50 relés, este ahorro de tiempo puede superar las 20 horas de mano de obra, lo que representa un ahorro de costes directos de 600 a 1.200 dólares a las tarifas de mano de obra industrial típicas.

El diferencial de costes de mantenimiento se amplifica durante el ciclo de vida del sistema. Un módulo de interfaz defectuoso cuesta entre 12 y 15 dólares y 5 minutos de tiempo del técnico (8-10 dólares) para un coste total de reparación inferior a 25 dólares. Un circuito de relé de PCB defectuoso a menudo requiere el reemplazo de todo el ensamblaje de la PCB (50-150 dólares) más 1-2 horas de tiempo de técnico cualificado (100-200 dólares), lo que totaliza entre 150 y 350 dólares por fallo. Durante una vida útil de 10 años con tasas de fallo de relé industrial típicas (0,5-1% anual), la ventaja de coste de mantenimiento de los módulos de interfaz puede superar los 500-1.000 dólares por panel.

Tabla de comparación de especificaciones técnicas

| Especificación | Módulo de relé de interfaz | Relé de PCB estándar |

|---|---|---|

| Clasificación De Contactos | 6A a 250V CA (módulos delgados típicos) 10-16A a 250V CA (módulos estándar) |

5-10A a 250V CA (miniatura) 10-30A a 250V CA (relés de potencia) |

| Tensión de control | 24V CC, 24V CA, 120V CA, 230V CA (opciones de bobina enchufable) |

Personalizado por diseño (típicamente 5V, 12V, 24V CC) |

| Aislamiento eléctrico | 4-6kV (aislamiento de entrada de optoacoplador) + 4kV (de bobina a contacto) |

4kV (solo de bobina a contacto según IEC 61810-1) |

| El Tiempo De Respuesta | 8-12ms (electromecánico típico) | 5-10ms (electromecánico típico) |

| Vida mecánica | 10-20 millones de operaciones | 10 millones de operaciones (típico) |

| Vida eléctrica | 100,000 operaciones a carga nominal | 100,000 operaciones a carga nominal |

| Temperatura de funcionamiento | -40°C a +70°C (grado industrial) | -40°C a +85°C (varía según el modelo) |

| Método de montaje | Carril DIN (estándar de 35 mm) Zócalo enchufable |

Soldadura de PCB (de agujeros pasantes o SMD) |

| Indicación de estado | LED integrado (alimentación + estado del relé) | Requiere circuito LED externo |

| Las Funciones De Protección De | Aislamiento por optoacoplador Supresión de bobina Protección contra sobretensiones |

Requiere circuitos de protección externos |

| Tiempo de reemplazo | <60 segundos (enchufable) | 15-30 minutos (desoldar/soldar) |

| Costo típico por unidad | $8-$25 | $2-$5 (solo relé) $7-$10 (con componentes) |

| El Cumplimiento De Los Estándares | IEC 61810-1, UL 508, CE | IEC 61810-1, UL 508 (solo relé) |

| Resistencia a las vibraciones | 10g @ 10-55Hz (montado en carril DIN) | Depende del método de montaje de la PCB |

| Tipo de terminal | Resorte o tornillo (cable de 0,5-2,5 mm²) |

Pads de PCB o terminales de soldadura |

| Ancho por circuito | 6,2-12 mm (diseños ultradelgados) | 15-20 mm (solo relé) 40-60 mm (circuito completo) |

Criterios de Selección Específicos de la Aplicación

Cuándo elegir módulos de relé de interfaz

Los módulos de relé de interfaz representan la opción óptima para aplicaciones que priorizan la confiabilidad, la mantenibilidad y la eficiencia operativa a largo plazo. Los sistemas de automatización industrial, particularmente aquellos que involucran el control de PLC, se benefician enormemente de la protección integrada y la interfaz estandarizada que proporcionan los módulos de relé. Las instalaciones de fabricación donde los costos de tiempo de inactividad superan los $1,000 por hora no pueden permitirse los tiempos de reparación prolongados asociados con las fallas de los relés de PCB.

Los sistemas de automatización de edificios (controles HVAC, gestión de iluminación y control de acceso) aprovechan la flexibilidad y la facilidad de mantenimiento de los módulos de interfaz. Estos sistemas a menudo requieren modificaciones o expansiones años después de la instalación inicial. La naturaleza plug-and-play de los módulos de interfaz permite a los administradores de las instalaciones reconfigurar la lógica de control sin habilidades especializadas en electrónica o un tiempo de inactividad extenso.

Las aplicaciones de control de procesos en el tratamiento de agua, el procesamiento químico y la producción de alimentos exigen la robustez ambiental y el aislamiento eléctrico que proporcionan los módulos de interfaz. Estas industrias enfrentan condiciones adversas que incluyen temperaturas extremas, humedad, vibración y ruido eléctrico. Los módulos de interfaz que cumplen con las especificaciones industriales IEC 61810-1 garantizan un funcionamiento confiable en estos entornos desafiantes.

Los fabricantes de paneles de control y los integradores de sistemas favorecen los módulos de interfaz por sus beneficios de estandarización. Un fabricante de paneles puede diseñar un diseño de zócalo estándar y luego configurar los voltajes de la bobina del relé y las disposiciones de los contactos seleccionando los módulos de relé apropiados para cada aplicación. Este enfoque modular reduce el tiempo de diseño, simplifica la gestión del inventario y acelera la producción.

Cuándo elegir relés de PCB estándar

Los relés de PCB estándar sobresalen en entornos de producción de gran volumen donde el relé se convierte en un componente permanente de un ensamblaje electrónico más grande. Los electrodomésticos, los equipos HVAC y la electrónica automotriz suelen integrar relés de PCB en sus placas de control, donde el relé nunca requerirá reemplazo en el campo durante la vida útil esperada del producto.

Las aplicaciones sensibles a los costos con requisitos estables y bien definidos se benefician de las implementaciones de relés de PCB. Una vez que el diseño del circuito se finaliza y valida, los relés de PCB ofrecen costos por unidad más bajos en volúmenes de producción que superan las 1,000 unidades anuales. La amortización de los costos de diseño y configuración de la PCB en grandes tiradas de producción hace que este enfoque sea económicamente atractivo.

Los dispositivos electrónicos compactos donde cada milímetro de espacio importa pueden favorecer los relés de PCB a pesar de sus requisitos de componentes de soporte. Los relés de PCB en miniatura modernos que miden solo 10-15 mm pueden caber en dispositivos portátiles, equipos portátiles o instalaciones con limitaciones de espacio donde el montaje en carril DIN no es factible.

Las aplicaciones con baja frecuencia de conmutación y requisitos mínimos de mantenimiento pueden emplear con éxito relés de PCB. Un relé que conmuta una vez al día o menos, en un entorno limpio, con una vida útil esperada de menos de 5 años, puede no justificar el mayor costo inicial de los módulos de interfaz.

Enfoques híbridos y consideraciones especiales

Algunas aplicaciones se benefician de enfoques híbridos que combinan ambos tipos de relés. Los paneles de control grandes podrían usar módulos de interfaz para circuitos críticos o de conmutación frecuente que requieren un fácil mantenimiento, mientras que emplean relés de PCB para funciones auxiliares como luces indicadoras o enclavamientos que rara vez se operan. Esta estrategia optimiza tanto el costo como la funcionalidad.

Las aplicaciones críticas para la seguridad requieren una consideración especial independientemente del tipo de relé. Los relés de seguridad con contactos de guía forzada, donde la conexión mecánica garantiza que los contactos normalmente abiertos y normalmente cerrados no puedan cerrarse simultáneamente, están disponibles en formatos de módulo de interfaz y PCB. Estos relés cumplen con las normas IEC 61810-3 (EN 50205) para sistemas de control relacionados con la seguridad y son esenciales para los circuitos de parada de emergencia, los enclavamientos de seguridad y las aplicaciones de protección de máquinas.

Las aplicaciones de conmutación de alta frecuencia que superan las 10 operaciones por minuto pueden justificar la tecnología de relé de estado sólido (SSR) en lugar de los relés electromecánicos. Los SSR eliminan por completo el desgaste de los contactos, ofreciendo una vida mecánica esencialmente ilimitada. Sin embargo, los SSR introducen diferentes consideraciones, incluida la disipación de calor, la corriente de fuga y un mayor costo por punto de conmutación.

Cumplimiento de normas y certificación

IEC 61810-1: La norma fundamental

IEC 61810-1 establece los requisitos fundamentales de seguridad y rendimiento para los relés elementales electromecánicos. Esta norma internacional define los procedimientos de prueba para las clasificaciones de los contactos, la resistencia de aislamiento, la rigidez dieléctrica, el aumento de temperatura y la resistencia mecánica. Tanto los módulos de relé de interfaz como los relés de PCB estándar deben cumplir con IEC 61810-1 para ser adecuados para aplicaciones industriales.

La norma especifica que los relés deben soportar una tensión de prueba dieléctrica de 4.000 V CA entre la bobina y los contactos durante un minuto sin avería. La resistencia de aislamiento debe superar los 100 MΩ a 500 V CC. La resistencia de contacto no debe superar los valores especificados (normalmente 100 mΩ para los contactos de potencia) para evitar un calentamiento excesivo y una caída de tensión. El aumento de temperatura bajo carga nominal no debe superar los límites que degradarían los materiales de aislamiento o reducirían la vida útil del relé.

Los módulos de relé de interfaz a menudo superan estos requisitos mínimos, particularmente en el aislamiento eléctrico. El aislamiento del optoacoplador en la entrada de control proporciona una barrera de aislamiento adicional más allá del aislamiento inherente de la bobina a los contactos del relé, creando una estrategia de protección de defensa en profundidad.

UL 508 y requisitos norteamericanos

UL 508, la norma para equipos de control industrial, rige las aplicaciones de relés en los mercados norteamericanos. Esta norma ha evolucionado para alinearse con los requisitos internacionales de la IEC, y la norma armonizada IEC/UL 61810-1 ahora reemplaza las especificaciones anteriores de relés UL 508. Esta armonización simplifica el acceso al mercado global para los fabricantes de relés y reduce la complejidad de la certificación para los fabricantes de paneles de control.

La certificación UL requiere no solo el relé en sí, sino también su aplicación dentro del panel de control para cumplir con los requisitos de seguridad. El tamaño adecuado del cable, la protección contra sobrecorriente y los requisitos de espacio influyen en la certificación del panel UL. Los módulos de relé de interfaz con componentes reconocidos por UL y métodos de montaje estandarizados simplifican el proceso de certificación del panel.

Marcado CE y cumplimiento europeo

El marcado CE indica la conformidad con las normas europeas de seguridad, salud y protección ambiental. Para los relés y los paneles de control, esto incluye la Directiva de baja tensión (LVD) y la Directiva de compatibilidad electromagnética (EMC). Los módulos de relé de interfaz con características de protección EMC integradas (aislamiento de optoacoplador, supresión de bobina y carcasas blindadas) ayudan a los fabricantes de paneles a lograr el cumplimiento de la CE más fácilmente que los ensamblajes de relés de PCB discretos que requieren mitigación de EMC personalizada.

Mejores Prácticas De Instalación

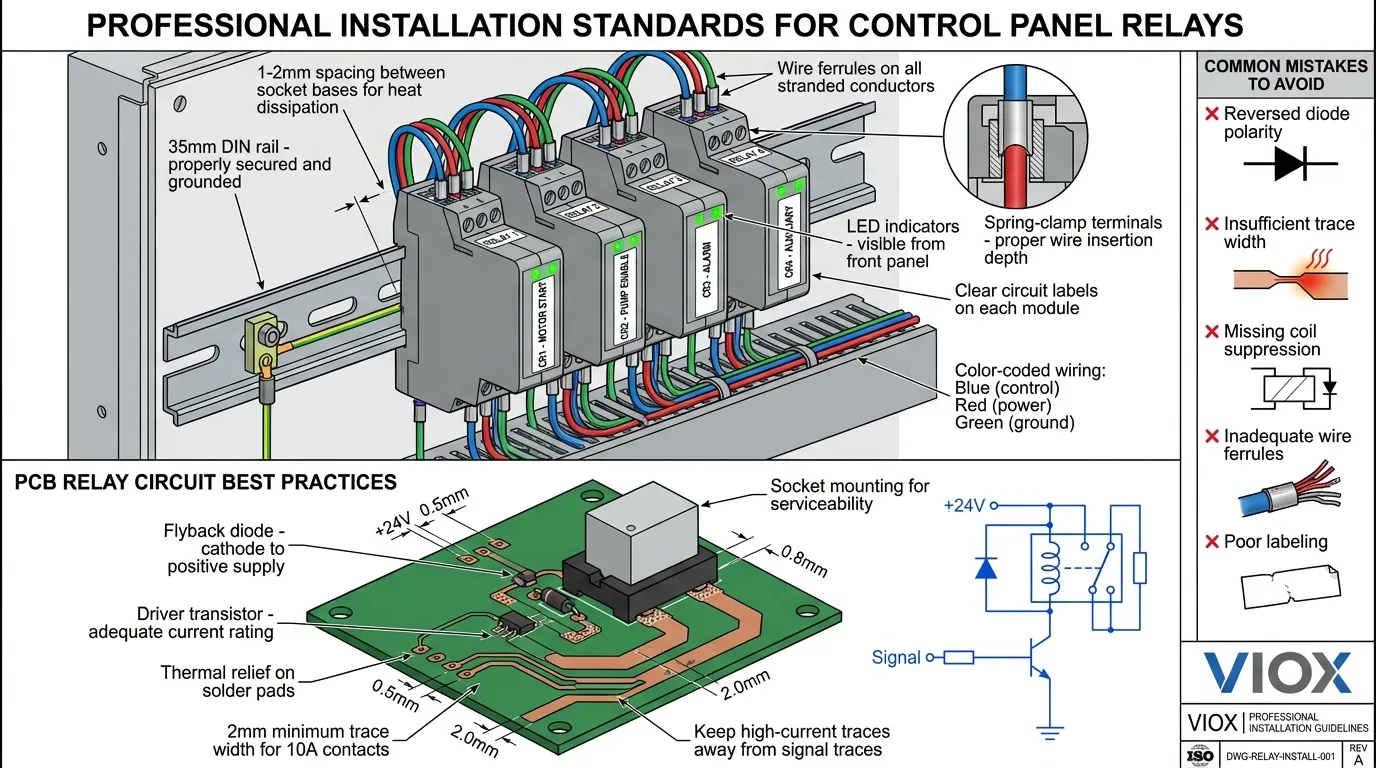

Instalación del módulo de relé de interfaz

La instalación adecuada de los módulos de relé de interfaz comienza con la preparación del carril DIN. Asegúrese de que el carril esté limpio, correctamente fijado a la placa posterior del panel y conectado a tierra si utiliza un carril conductor. Monte primero las bases de los zócalos, manteniendo un espacio y una orientación uniformes. La mayoría de los fabricantes recomiendan un espacio de 1-2 mm entre los zócalos adyacentes para una disipación de calor adecuada y espacio libre para el enrutamiento de los cables.

Cablee completamente las bases de los zócalos antes de instalar los módulos de relé. Utilice terminales de cable en los conductores trenzados para evitar la rotura de los hilos y garantizar conexiones de terminales de resorte confiables. Observe la polaridad en las conexiones de la bobina de CC: la polaridad inversa no dañará el relé, pero no funcionará. Para las bobinas de CA, la polaridad no importa, pero mantener códigos de colores de cableado consistentes ayuda a la resolución de problemas.

Etiquete claramente cada posición del relé, indicando la función del circuito, la descripción de la carga y cualquier condición de funcionamiento especial. Muchos módulos de interfaz incluyen áreas de etiquetas en la parte frontal específicamente para este propósito. El etiquetado completo reduce el tiempo de resolución de problemas y evita errores de cableado durante el mantenimiento.

Pruebe cada circuito de relé individualmente antes de energizar el panel completo. Verifique el voltaje de control correcto, verifique los indicadores LED para el funcionamiento adecuado y confirme la conmutación de los contactos con un multímetro. Este enfoque sistemático identifica errores de cableado o componentes defectuosos antes de que causen problemas a nivel del sistema.

Pautas de diseño de circuitos de relés de PCB

El diseño del circuito del relé de PCB requiere una atención cuidadosa a varios factores críticos. Coloque diodos flyback (1N4007 o equivalente) directamente a través de las bobinas del relé con el cátodo hacia el suministro positivo. Este diodo sujeta el pico de voltaje inductivo generado cuando la bobina se desenergiza, protegiendo los transistores del controlador y los microcontroladores. Sin esta protección, los picos de voltaje de la bobina pueden exceder los 100 V, destruyendo los componentes semiconductores.

La selección del transistor del controlador depende de la corriente de la bobina del relé y de las características de la señal de control. Para relés de 24 V CC con bobinas de 1,000 Ω que consumen 24 mA, un transistor NPN de propósito general como 2N2222 es suficiente. Las bobinas de mayor corriente requieren transistores de potencia o MOSFET. Calcule los requisitos de corriente de base asegurando una saturación adecuada: normalmente 10 veces la corriente de base necesaria para la corriente del colector asegura una conmutación confiable.

El ancho de la traza de la PCB debe acomodar las corrientes de contacto del relé sin una caída de voltaje o calentamiento excesivos. Para contactos de 10 A, use un ancho de traza mínimo de 2 mm (80 mil) en cobre de 1 oz. Considere aumentar a 3-4 mm para mejorar la confiabilidad y reducir el aumento de temperatura. Enrute las trazas de alta corriente lejos de las trazas de señal sensibles para minimizar la interferencia electromagnética.

Las consideraciones de montaje incluyen el alivio de la tensión mecánica. Los contactos del relé generan una fuerza mecánica significativa durante la conmutación, hasta varios newtons, lo que puede agrietar las juntas de soldadura con el tiempo. Use múltiples pads de soldadura por pin de relé, o considere montar los relés en el zócalo en la PCB en lugar de soldarlos directamente para mejorar la facilidad de mantenimiento.

Solución De Problemas Problemas Comunes

Problemas del módulo de relé de interfaz

El relé no se energiza: Verifique el voltaje de control en los terminales de entrada del módulo. Los módulos de interfaz normalmente requieren entre el 70 y el 80% del voltaje nominal para funcionar de manera confiable. Verifique los indicadores LED: si el LED de encendido se ilumina pero el relé no conmuta, el módulo de relé en sí puede estar defectuoso. Verifique si hay obstrucciones mecánicas que impidan la inserción del relé en el zócalo.

Funcionamiento intermitente: Las conexiones de terminales sueltas son la causa más común. Los terminales de abrazadera de resorte requieren una profundidad de inserción de cable adecuada, normalmente de 10 a 12 mm. Una inserción insuficiente crea conexiones de alta resistencia que se calientan bajo carga y, finalmente, fallan. Compruebe si los extremos de los cables están oxidados o dañados. La vibración también puede aflojar los terminales de tornillo con el tiempo; verifique las especificaciones de torque adecuadas (normalmente de 0.5 a 0.8 Nm).

Soldadura o quemadura de contactos: Indica que el relé está conmutando cargas que exceden su clasificación o conmutando cargas altamente inductivas sin la supresión adecuada. Verifique la corriente de carga real con las especificaciones del relé. Las cargas inductivas (motores, solenoides, transformadores) requieren una reducción de la capacidad nominal, normalmente el 50% de la capacidad nominal de carga resistiva. Agregue amortiguadores RC o varistores a través de las cargas inductivas para suprimir los transitorios de conmutación.

Falla prematura: Los factores ambientales a menudo contribuyen al fallo prematuro del relé. La temperatura ambiente excesiva (>60 °C) reduce drásticamente la vida útil del relé. Asegúrese de que haya una ventilación adecuada del panel y considere la disipación de calor al montar varios relés muy cerca unos de otros. La contaminación por polvo, humedad o vapores químicos puede degradar el aislamiento y corroer los contactos.

Problemas del circuito de relé de PCB

La bobina no se energiza: Verifique el funcionamiento del transistor del controlador. Mida el voltaje en el colector del transistor: debe estar cerca del voltaje de suministro cuando está apagado, cerca de cero cuando está encendido. Verifique la corriente de base: una excitación de base insuficiente evita la saturación del transistor. Verifique que el diodo flyback no esté en cortocircuito, lo que sujetaría el voltaje de la bobina a ~0.7V. Mida la resistencia de la bobina; las bobinas abiertas indican fallo del relé.

Fallo del transistor del controlador: Por lo general, es causado por la falta o la inversión del diodo flyback. El pico inductivo de la desenergización de la bobina puede exceder el voltaje de ruptura del transistor, destruyendo la unión. Siempre instale diodos con la polaridad correcta. Considere usar diodos Schottky para una respuesta más rápida o diodos TVS para una protección mejorada en entornos ruidosos.

Formación de arcos o picaduras en los contactos: Resulta de la conmutación de cargas más allá de la capacidad del relé o de una supresión de arco inadecuada. Las cargas de CA requieren una supresión diferente a las cargas de CC. Para CA, use amortiguadores RC (0.1 µF + 100 Ω a través de los contactos). Para CC, use diodos de libre circulación a través de las cargas inductivas. Considere la posibilidad de actualizar a relés con clasificaciones de contacto más altas o cambiar a contactores para cargas que excedan los 10 A.

Problemas de EMI/RFI: La conmutación del relé genera interferencia electromagnética que puede afectar a los circuitos sensibles cercanos. Separe los circuitos del relé del acondicionamiento de señales analógicas, las interfaces de comunicación y los circuitos del microcontrolador. Use cableado de par trenzado para las conexiones de la bobina del relé. Agregue núcleos de ferrita en los cables de la bobina para suprimir el ruido de alta frecuencia. Considere la posibilidad de usar carcasas blindadas para aplicaciones particularmente sensibles.

Tendencias futuras y tecnologías emergentes

Integración de relés de estado sólido

El límite entre la tecnología de relés electromecánicos y de estado sólido continúa difuminándose. Los módulos de relé híbridos que combinan contactos electromecánicos para la conmutación de alta corriente con controladores de estado sólido para la lógica de control ofrecen lo mejor de ambos mundos. Estos diseños híbridos eliminan el rebote de los contactos, reducen la interferencia electromagnética y prolongan la vida útil mecánica, al tiempo que mantienen las ventajas de baja resistencia en estado activado y corriente de fuga cero de los contactos mecánicos.

Los módulos de relé de estado sólido con disipadores de calor integrados y protección térmica son cada vez más comunes en los factores de forma de relé de interfaz. Estos módulos SSR se conectan a los zócalos de relé estándar, lo que permite a los fabricantes de paneles especificar soluciones electromecánicas o de estado sólido en función de los requisitos de la aplicación sin rediseñar los diseños de los paneles.

Módulos de relé inteligentes con diagnóstico

Los módulos de relé de interfaz de última generación incorporan microcontroladores e interfaces de comunicación, transformando los simples dispositivos de conmutación en nodos inteligentes en las redes industriales. Estos relés inteligentes supervisan el estado de los contactos, cuentan las operaciones de conmutación, miden la corriente de carga e informan del estado a través de los protocolos Modbus, Profibus o Ethernet. Los algoritmos de mantenimiento predictivo analizan los patrones de conmutación y las tendencias de resistencia de los contactos, alertando a los equipos de mantenimiento antes de que se produzcan fallos.

Las capacidades de diagnóstico incluyen la supervisión del desgaste de los contactos mediante la medición de la resistencia, el análisis de la corriente de la bobina que detecta fallos parciales y la supervisión térmica que evita las condiciones de sobrecarga. Esta integración de datos con los sistemas de gestión de mantenimiento de toda la planta permite aplicar estrategias de mantenimiento basadas en el estado, lo que reduce el tiempo de inactividad no planificado y optimiza el inventario de piezas de repuesto.

Miniaturización y densidad de potencia

Los fabricantes de relés siguen superando los límites de la miniaturización. Los módulos de relé ultradelgados ahora alcanzan una capacidad de conmutación de 6 A en un ancho de 6.2 mm, menos de la mitad del ancho de los diseños de la generación anterior. Esta eficiencia de espacio permite que los paneles de control acomoden entre un 50% y un 100% más de puntos de E/S en el mismo volumen de carcasa, lo que admite requisitos de automatización cada vez más complejos sin aumentos proporcionales en el tamaño del panel.

Los materiales avanzados y las técnicas de fabricación permiten una mayor densidad de potencia. Los materiales de contacto de óxido de plata-cadmio y óxido de plata-estaño proporcionan una resistencia al arco superior y una vida útil más larga que los contactos tradicionales de plata-níquel. El estampado de precisión y el montaje automatizado garantizan una calidad y un rendimiento constantes en millones de unidades.

Preguntas Frecuentes

P: ¿Puedo reemplazar un relé de PCB con un módulo de relé de interfaz en un panel existente?

R: Sí, pero requiere modificaciones en el panel. Deberá instalar un carril DIN y bases de zócalo de relé, luego volver a cablear desde la PCB a los nuevos terminales del zócalo. Esta modernización tiene sentido al actualizar los paneles para mejorar el mantenimiento o cuando el diseño original de la PCB está obsoleto. La inversión en mano de obra de modernización normalmente se amortiza en un plazo de 1 a 2 años gracias a la reducción de los costes de mantenimiento.

P: ¿Cuál es la diferencia típica de vida útil entre los módulos de interfaz y los relés de PCB?

R: Ambos tipos de relés utilizan mecanismos de relé electromecánicos similares, por lo que la vida útil inherente del relé es comparable, normalmente 100,000 operaciones eléctricas con carga nominal o 10-20 millones de operaciones mecánicas. Sin embargo, los módulos de interfaz a menudo duran más en servicio porque su diseño enchufable evita la tensión mecánica en las juntas de soldadura y sus circuitos de protección integrados reducen la exposición a transitorios de voltaje dañinos. Los datos de campo sugieren que los módulos de interfaz logran una vida útil entre un 20% y un 30% más larga en entornos industriales típicos.

P: ¿Los módulos de relé de interfaz funcionan con todas las marcas de PLC?

R: Sí, los módulos de relé de interfaz son dispositivos universales compatibles con cualquier PLC o sistema de control. El módulo de relé responde al voltaje aplicado a sus terminales de entrada; no importa si ese voltaje proviene de un Siemens, Allen-Bradley, Mitsubishi o cualquier otra marca de PLC. Simplemente haga coincidir el voltaje de la bobina del relé con el voltaje de salida de su PLC (normalmente 24 V CC) y asegúrese de que la clasificación de contacto del relé exceda los requisitos de su carga.

P: ¿Cómo calculo la clasificación de contacto de relé correcta para mi aplicación?

R: Comience con la corriente de estado estacionario de la carga, luego aplique factores de reducción de la capacidad nominal. Las cargas inductivas (motores, solenoides, transformadores) requieren una reducción de la capacidad nominal del 50%; un relé de 10 A debe conmutar una carga inductiva máxima de 5 A. Las cargas de lámpara requieren una reducción de la capacidad nominal de 10 veces debido a la alta corriente de irrupción; un relé de 10 A maneja un máximo de 1 A de carga de lámpara incandescente. Las cargas resistivas (calentadores, resistencias) pueden usar la clasificación completa del relé. Agregue un margen de seguridad del 20% para tener en cuenta las variaciones de voltaje y el envejecimiento. Para cargas complejas, consulte las hojas de datos del fabricante del relé para obtener orientación específica sobre la aplicación.

P: ¿Qué causa que los contactos del relé se suelden entre sí y cómo puedo evitarlo?

R: La soldadura de los contactos se produce cuando la corriente de conmutación excede la clasificación de conexión/desconexión del relé o cuando se conmutan cargas altamente inductivas sin supresión. El arco generado durante la apertura del contacto derrite el material del contacto, lo que puede fusionar los contactos. Las estrategias de prevención incluyen: seleccionar relés con clasificaciones de contacto adecuadas (incluida la corriente de irrupción), agregar supresión de arco (amortiguadores RC para CA, diodos de libre circulación para cargas inductivas de CC), usar relés con contactos de óxido de plata-cadmio para aplicaciones de alta corriente y considerar contactores o relés de estado sólido para cargas que excedan los 10 A.

P: ¿Son adecuados los módulos de relé de interfaz para aplicaciones críticas para la seguridad?

R: Los módulos de relé de interfaz estándar no son adecuados para aplicaciones críticas para la seguridad, como paradas de emergencia o interbloqueos de seguridad. Estas aplicaciones requieren relés de seguridad con contactos de guía forzada que cumplan con las normas IEC 61810-3 (EN 50205). Los relés de guía forzada utilizan un enlace mecánico que garantiza que los contactos normalmente abiertos y normalmente cerrados no puedan cerrarse simultáneamente, lo que evita modos de fallo peligrosos. Los módulos de relé de seguridad están disponibles en factores de forma de módulo de interfaz, lo que proporciona la misma comodidad de conexión al tiempo que cumple con los requisitos de seguridad. Consulte siempre las normas de seguridad pertinentes (ISO 13849, IEC 62061) para su aplicación específica.

Conclusión: La elección correcta para su aplicación

La selección entre los módulos de relé de interfaz industrial y los relés de PCB estándar depende fundamentalmente de las prioridades de su aplicación: coste inicial frente a coste del ciclo de vida, volumen de producción frente a capacidad de servicio en campo y flexibilidad de diseño frente a optimización del espacio. Los módulos de relé de interfaz destacan en la automatización industrial, los controles de edificios y cualquier aplicación en la que la accesibilidad al mantenimiento, el aislamiento eléctrico y la fiabilidad a largo plazo justifiquen su mayor coste inicial. Su arquitectura plug-and-play, los circuitos de protección integrados y la estandarización del carril DIN los convierten en la opción predeterminada para la construcción de paneles de control profesionales.

Los relés de PCB estándar siguen siendo la solución óptima para productos de consumo de gran volumen, sistemas integrados y aplicaciones en las que el relé se convierte en un componente permanente de un conjunto electrónico más grande. Cuando los volúmenes de producción superan las 1,000 unidades anuales y no se requiere mantenimiento en campo, los relés de PCB ofrecen costes totales más bajos gracias a las economías de escala.

Para la mayoría de las aplicaciones de paneles de control industrial, los módulos de relé de interfaz proporcionan un valor superior gracias a la reducción del tiempo de instalación, la simplificación del mantenimiento, la protección mejorada y la mejora de la fiabilidad a largo plazo. La reducción del 40-50% en la mano de obra de montaje, combinada con tiempos de reemplazo de 60 segundos y aislamiento de optoacoplador integrado, normalmente genera un ROI positivo en un plazo de 2 a 3 años, incluso teniendo en cuenta su mayor coste inicial.

A medida que los sistemas de automatización se vuelven más complejos y los costes de tiempo de inactividad siguen aumentando, la tendencia favorece claramente los módulos de relé de interfaz para aplicaciones industriales. Su arquitectura modular, sus interfaces estandarizadas y sus capacidades inteligentes emergentes los posicionan como la base de los sistemas de control de próxima generación. Ya sea que esté diseñando un nuevo panel de control o actualizando equipos existentes, evalúe cuidadosamente sus requisitos específicos con la comparación exhaustiva proporcionada en esta guía para tomar una selección informada que optimice tanto el rendimiento como el coste.

Recursos Relacionados

Para obtener más información sobre los componentes de control eléctrico y las soluciones de automatización industrial, explore estos temas relacionados:

- Comprender los 5 tipos diferentes de relés – Guía completa de clasificaciones y aplicaciones de relés

- Contactores frente a relés: Las principales diferencias – Cuándo usar contactores frente a relés en el control de motores

- ¿Qué es un contactor? – Guía completa de contactores industriales para conmutación de servicio pesado

- Relés de retardo de tiempo: guía completa de tipos, funciones y aplicaciones – Comprender los relés de temporización para el control secuencial

- Cómo seleccionar contactores e interruptores automáticos en función de la potencia del motor – Guía de dimensionamiento para componentes de protección de motores

- Guía de Componentes del Panel de Control Industrial – Componentes esenciales para la construcción de paneles profesionales

- Guía de selección de bloques de terminales: tipos y usos – Elegir los bloques de terminales adecuados para su panel

- ¿Qué es el carril DIN? – Comprender las normas del carril DIN y los sistemas de montaje

- Control de 2 hilos vs. Control de 3 hilos: Guía de seguridad del motor – Diseño de circuitos de control para aplicaciones de motores

- Accionamiento directo de PLC frente a relé de interposición – Cuándo usar relés de interfaz con salidas de PLC

- Relé mecánico frente a transistor/MOSFET – Comparación de la conmutación electromecánica y de estado sólido

- IEC 60947-4-1 frente a IEC 61095: contactores domésticos frente a industriales – Comprender las normas y clasificaciones de los contactores

VIOX Electric se especializa en la fabricación de módulos de relé de interfaz, contactores, disyuntores y componentes de control de alta calidad para aplicaciones de automatización industrial. Nuestros productos cumplen con las normas internacionales, incluidas las normas IEC 61810-1, UL 508 y los requisitos CE, lo que garantiza un rendimiento fiable en entornos industriales exigentes. Póngase en contacto con nuestro equipo técnico para obtener orientación específica sobre la aplicación y soluciones personalizadas para sus proyectos de paneles de control.