¿Qué diferencia a un ATS $200 de uno de $2.000?

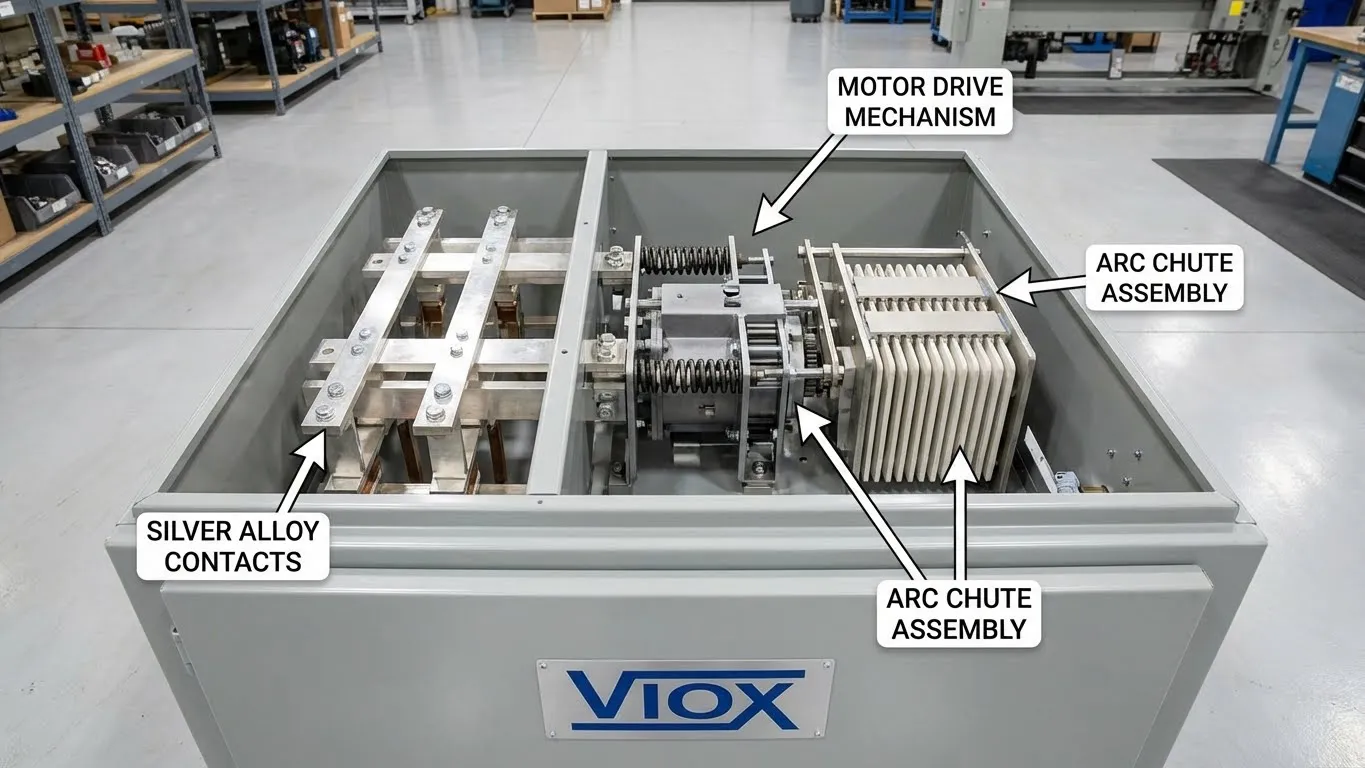

La diferencia de precio entre los conmutadores de transferencia automática económicos y los de alta calidad refleja diferencias fundamentales en tres subsistemas críticos: contactos, mecanismos de accionamiento y cámaras de extinción de arco. Las unidades ATS de calidad cuentan con contactos de ingeniería de precisión fabricados con aleaciones refractarias de plata, mecanismos accionados por motor con una vida útil de más de 100.000 ciclos y cámaras de arco que interrumpen de forma segura corrientes de fallo de 65 kA en menos de 20 milisegundos.

Este artículo examina la ingeniería interna de los conmutadores de transferencia de alta calidad. No se trata de características de marketing, sino de especificaciones medibles que determinan si su ATS funciona de forma fiable durante 20 años o falla catastróficamente durante su primer evento de fallo. Comprender estas diferencias le ayuda a especificar equipos que se ajusten a las exigencias de su aplicación.

Parte 1: Materiales de contacto: donde realmente fluye la corriente

Por qué es importante la selección del material de contacto

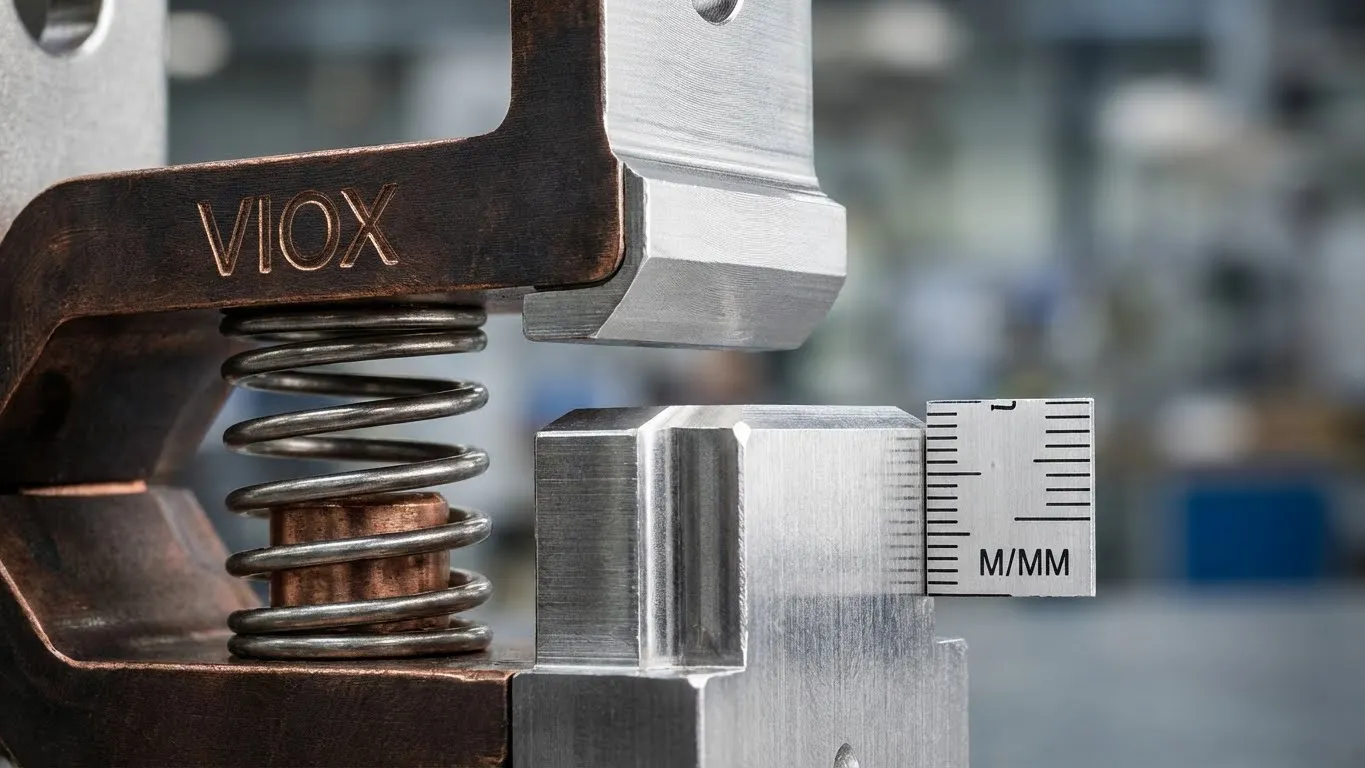

Los contactos eléctricos de un ATS transportan el 100% de la energía de su instalación mientras realizan ciclos mecánicos miles de veces durante su vida útil. Esto crea una paradoja de ingeniería: necesita la máxima conductividad eléctrica (baja resistencia = menos calor) más durabilidad mecánica para soportar ciclos repetidos y resistir la soldadura durante los eventos de arco. La resistencia de contacto afecta directamente a la temperatura de funcionamiento: un par de contactos con sólo 100 microohmios de resistencia que transportan 400 A genera 16 vatios de calor continuo. Los contactos de calidad mantienen la resistencia por debajo de 50 microohmios durante toda su vida útil nominal, lo cual es fundamental para comprender cómo funcionan los contactos de forma diferente a los interruptores automáticos.

La jerarquía de los materiales de contacto

Plata pura (Ag 99,9%+): Ofrece la mayor conductividad eléctrica con 105% IACS (International Annealed Copper Standard) con una conductividad térmica de 429 W/(m·K). Sin embargo, la dureza de la plata pura, de sólo 75-200 HV, la hace demasiado blanda para la mayoría de las aplicaciones de conmutación, limitándose a la señalización de baja corriente o al revestimiento sobre metales base más duros.

Aleaciones de plata y cobre (AgCu): La plata de ley (92,5% Ag, 7,5% Cu) y la plata de moneda (90% Ag, 10% Cu) alcanzan una dureza de 80-110 HV manteniendo una conductividad de 85-90% IACS. Estas aleaciones proporcionan una resistencia al desgaste adecuada para los ATS residenciales y comerciales ligeros con una potencia nominal de hasta 200 A. VIOX especifica aleaciones de AgCu en las unidades de grado residencial donde la optimización de costes es importante, pero la fiabilidad no puede verse comprometida.

Materiales refractarios de plata (AgW, AgWC): Los compuestos de plata-tungsteno y plata-carburo de tungsteno combinan la conductividad de la plata (50-60% IACS) con una excepcional resistencia a la erosión por arco. El punto de fusión del tungsteno, de 3.422 °C, y la extrema dureza del carburo de tungsteno (1.500-2.000 HV) resisten el intenso calor de la interrupción repetida del arco. Estos compuestos de pulvimetalurgia soportan corrientes de fallo que alcanzan entre 10 y 20 veces la corriente nominal. Las unidades ATS comerciales e industriales con una potencia nominal de 400 A y superior suelen utilizar contactos de AgW o AgWC.

Compuestos de plata y níquel (AgNi): Los materiales de plata y níquel de grano fino (AgNi 0,15) ofrecen propiedades mejoradas en comparación con la plata pura, manteniendo una conductividad de 95-100% IACS. La adición de níquel crea una microestructura de grano fino que aumenta la dureza y la resistencia a la tracción con una penalización mínima de la conductividad, resistiendo la transferencia de material en los circuitos de CC. Estos compuestos son adecuados para contactos de relé y conmutación de servicio ligero donde no se requiere una resistencia al arco refractario completa.

Mecánica de contactos y carga por resorte

Los mecanismos de contacto con resorte resuelven un problema crítico: la separación lenta de los contactos crea una “zona de peligro” donde el hueco mantiene los arcos mientras genera un calor significativo. Los diseños ATS de alta calidad utilizan mecanismos de resorte de centrado que almacenan energía mecánica durante la apertura y, a continuación, se liberan rápidamente para acelerar los contactos a través de la zona de peligro en menos de 10 milisegundos. El resorte mantiene la fuerza de contacto (normalmente 5-10 N) durante el estado cerrado para minimizar la resistencia y evitar el repiqueteo. Comprender el funcionamiento correcto de los contactos y los principios de los contactos húmedos frente a los secos se vuelve crítico para la fiabilidad. Como se explica en nuestro Guía de solución de problemas de ATS, los resortes debilitados o el desgaste mecánico son modos de fallo comunes que conducen a un rendimiento deficiente de los contactos y a la eventual soldadura.

Tabla comparativa de materiales de contacto

| Tipo de material | Conductividad (% IACS) | Dureza (HV) | Resistencia a la erosión por arco | Mejor aplicación |

|---|---|---|---|---|

| Plata pura (Ag 99,9%) | 105% | 75-200 | Pobre | Señales de baja corriente, sólo revestimiento |

| Plata-cobre (AgCu 92,5/7,5) | 85-90% | 80-110 | Feria | ATS residencial, comercial ligero (≤200A) |

| Plata-tungsteno (AgW) | 50-60% | 140-180 | Excelente | Comercial/industrial de alta potencia (≥400A) |

| Carburo de plata-tungsteno (AgWC) | 45-55% | 160-200 | Excepcional | Industrial pesado, aplicaciones de corriente de fallo |

| Plata-níquel (AgNi 0,15) | 95-100% | 85-115 | Bien | Relés, conmutación de servicio ligero |

Estrategia de materiales de contacto de VIOX

Los ingenieros de VIOX seleccionan los materiales de contacto en función de los requisitos de la aplicación, en lugar de la minimización de costes. Nuestras unidades residenciales y comerciales ligeras (hasta 200 A) utilizan contactos de plata de ley que proporcionan un equilibrio óptimo para las aplicaciones típicas de generadores de reserva. Para las instalaciones comerciales e industriales, VIOX especifica contactos de plata-tungsteno en todas las unidades con una potencia nominal de 400 A y superior, reconociendo que estas aplicaciones se enfrentan a una mayor exposición a la corriente de fallo que requiere una vida útil prolongada. Cuando esté cableando un ATS a un inversor híbrido, los materiales de contacto adecuados se vuelven aún más críticos debido a los frecuentes ciclos de conmutación y a las complejas características de la carga.

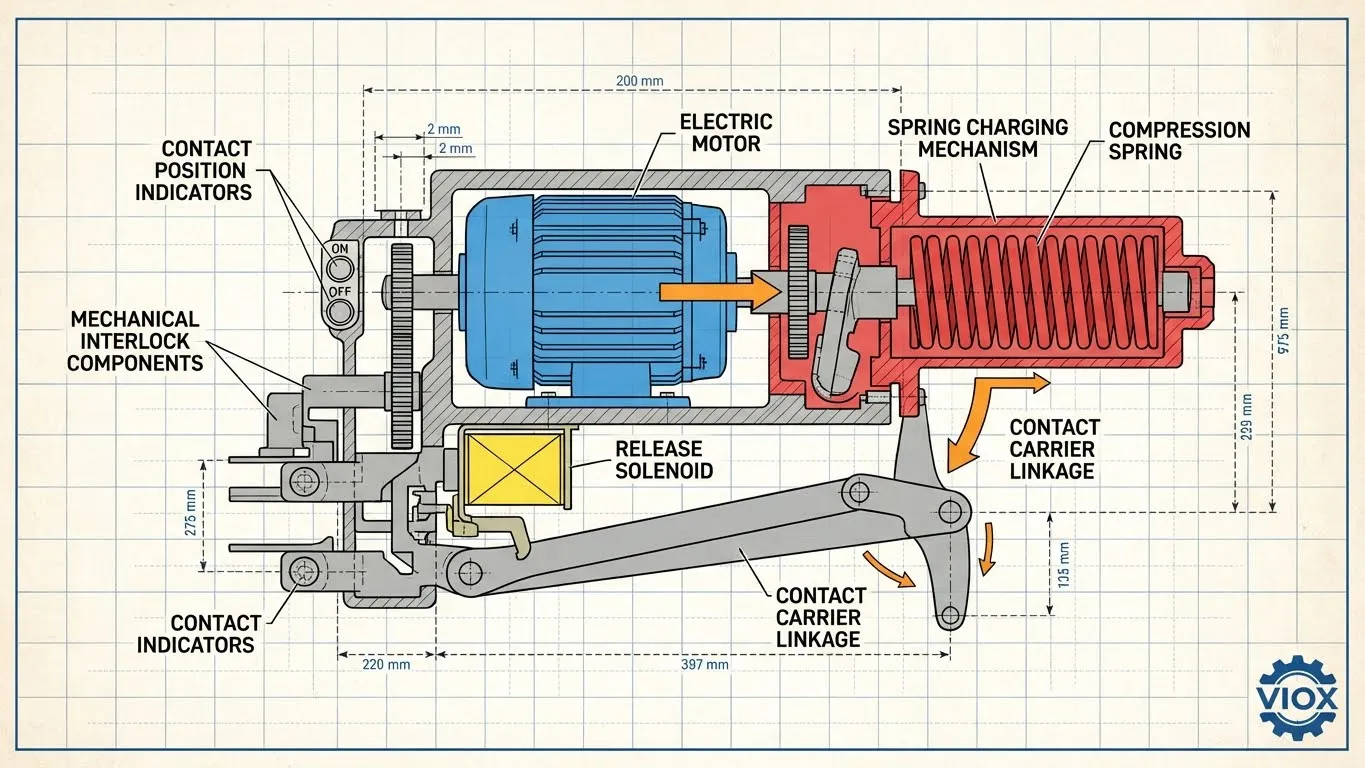

Parte 2: Mecanismos de accionamiento: el músculo detrás de la transferencia

Mecanismos de transferencia accionados por motor

Los accionamientos accionados por motor representan el mecanismo más común en los equipos ATS modernos con una potencia nominal superior a 100 A. El sistema utiliza un pequeño motor de CA (normalmente de 120-240 V, que consume menos de 5 W) para cargar los resortes de energía almacenada. Cuando el controlador inicia la transferencia, una liberación electromagnética desbloquea el resorte cargado, impulsando rápidamente el conjunto de contactos a través de su recorrido en menos de 150 milisegundos. Principios similares se aplican tanto si está seleccionando entre contactores y relés o conmutadores de transferencia.

Este enfoque de dos etapas desacopla la baja velocidad del motor del rápido movimiento de los contactos necesario para la supresión del arco. El motor puede tardar 2-3 segundos en cargar los resortes, pero una vez liberada, la energía del resorte acelera los contactos a través de la zona de separación crítica en 10-15 milisegundos. Esto garantiza una velocidad de transferencia constante independientemente de las variaciones de la tensión de alimentación y proporciona una ventaja mecánica, permitiendo que un pequeño motor accione contactos de alta resistencia que transportan 1000 A o más.

Los mecanismos accionados por motor incluyen enclavamientos tanto eléctricos como mecánicos que impiden el cierre simultáneo de ambas fuentes de alimentación. Los diseños de calidad incorporan ambas capas de protección porque los enclavamientos eléctricos pueden fallar debido a la soldadura de los contactos o a fallos en el circuito de control.

Mecanismos accionados por solenoide

Las transferencias accionadas por solenoide utilizan bobinas electromagnéticas para mover directamente el conjunto de contactos sin carga intermedia del resorte. Cuando se energiza con la tensión nominal (normalmente 24-120 VCC), el émbolo del solenoide tira del portador de contactos de una posición a otra, ofreciendo tiempos de transferencia más rápidos -a menudo por debajo de 100 milisegundos- con una construcción más sencilla.

La principal limitación es el consumo de energía. Un solenoide que mueve un conjunto de contactos de 400 A requiere una fuerza de tracción sustancial, lo que se traduce en un consumo de corriente significativo (2-5 A a la tensión nominal) durante el movimiento de transferencia. Esto limita los mecanismos de solenoide a los conmutadores de transferencia más pequeños. Los mecanismos de solenoide suelen utilizar bobinas de retención o pestillos mecánicos que mantienen la posición del contacto sin alimentación continua.

Sistemas accionados por resorte/retenidos mecánicamente

Estos mecanismos almacenan energía en resortes comprimidos o de tensión durante la instalación o la carga manual. Una liberación eléctrica permite que el resorte impulse la transferencia mientras que los contactos permanecen retenidos mecánicamente por enlaces de centrado que no requieren energía. Esto ofrece la ventaja de funcionar incluso durante una pérdida total de energía: si el resorte está cargado y el pestillo puede liberarse manualmente, se producirá la transferencia. Sin embargo, requieren la recarga manual del resorte después de cada operación, lo que los limita a aplicaciones de conmutación poco frecuentes.

Especificaciones de rendimiento del mecanismo de accionamiento

El tiempo de transferencia representa la duración total desde la señal de inicio hasta el cierre completo del contacto en la fuente alternativa. Los mecanismos accionados por motor suelen alcanzar un tiempo de transferencia total de 100-150 ms, mientras que los sistemas de solenoide alcanzan 50-100 ms. El rango de tensión de funcionamiento determina el rendimiento en condiciones de caída de tensión o sobretensión: los operadores de motor de calidad funcionan con ±15% de la tensión nominal. Las clasificaciones de vida útil del ciclo mecánico indican la vida útil operativa esperada: los mecanismos de motor de grado comercial están clasificados para 30.000-50.000 operaciones, mientras que las unidades industriales superan los 100.000 ciclos.

Tabla comparativa de mecanismos de accionamiento

| Tipo de mecanismo | Velocidad de Transferencia | Complejidad del Diseño | Rango de amperaje típico | Necesidades de mantenimiento |

|---|---|---|---|---|

| Accionado por motor | 100-150ms | Moderado (motor, resortes, articulación) | 100A-5000A | Lubricación cada 2-3 años |

| Operado por solenoide | 50-100 ms | Bajo (bobina, émbolo, pestillo) | 30A-400A | Mínimo, revisar el pestillo anualmente |

| Operado por resorte/Mec. Mantenido | 80-120ms | Moderado (resortes, liberación, pestillo) | 100A-1200A | Inspección del resorte, recarga del mecanismo |

Ingeniería del sistema de accionamiento VIOX

Los interruptores de transferencia automática VIOX utilizan mecanismos operados por motor en todas nuestras líneas de productos comerciales e industriales. Seleccionamos esta topología después de que un extenso análisis de confiabilidad demostrara que desacoplar los movimientos de carga y transferencia proporciona el rendimiento más consistente en las condiciones de operación más amplias. Nuestros operadores de motor incorporan enclavamientos mecánicos duales, tanto basados en levas como de tipo palanca, lo que garantiza que ninguna falla de un solo punto pueda resultar en el cierre simultáneo de contactos.

El sistema de accionamiento del motor VIOX incluye sensores de retroalimentación de posición que verifican la transferencia completa antes de señalar al controlador. Este enfoque de circuito cerrado evita el modo de falla común donde ocurre una transferencia parcial pero el sistema de control asume la finalización exitosa. Además, nuestros diseños incorporan capacidad de operación manual de emergencia: una manija accesible a través del panel frontal permite la carga mecánica y la liberación del mecanismo de transferencia incluso durante una falla eléctrica completa.

Parte 3: Tecnología de extinción de arco: el sistema de seguridad crítico

El problema de la formación de arco

Cuando los contactos eléctricos que transportan una corriente sustancial comienzan a separarse, el espacio de aire inicial mide solo micrómetros. A esta distancia, la intensidad del campo eléctrico puede exceder los 3000 V/mm, superando la tensión de ruptura del aire y manteniendo un canal de plasma conductor: un arco. Este plasma consiste en gas ionizado y material de contacto vaporizado a temperaturas que oscilan entre 3500 K en arcos pequeños y más de 20 000 K durante la interrupción de alta corriente. Entendiendo qué son los arcos y cómo se comportan y el papel esencial de los arcos en la desconexión del circuito es fundamental para la selección adecuada del equipo.

Para los circuitos de CA, el arco se extingue naturalmente en el cruce por cero de la corriente (cada 8,33 ms en la alimentación de 60 Hz), pero se volverá a encender en el siguiente semiciclo a menos que el espacio se haya desionizado y enfriado suficientemente. Durante las condiciones de falla, una corriente de falla de 10 kA a 480 V entrega 4,8 megavatios de potencia al arco. Sin una extinción adecuada, esta energía vaporiza el material de contacto, carboniza el aislamiento, crea una presión explosiva y puede soldar los contactos permanentemente cerrados.

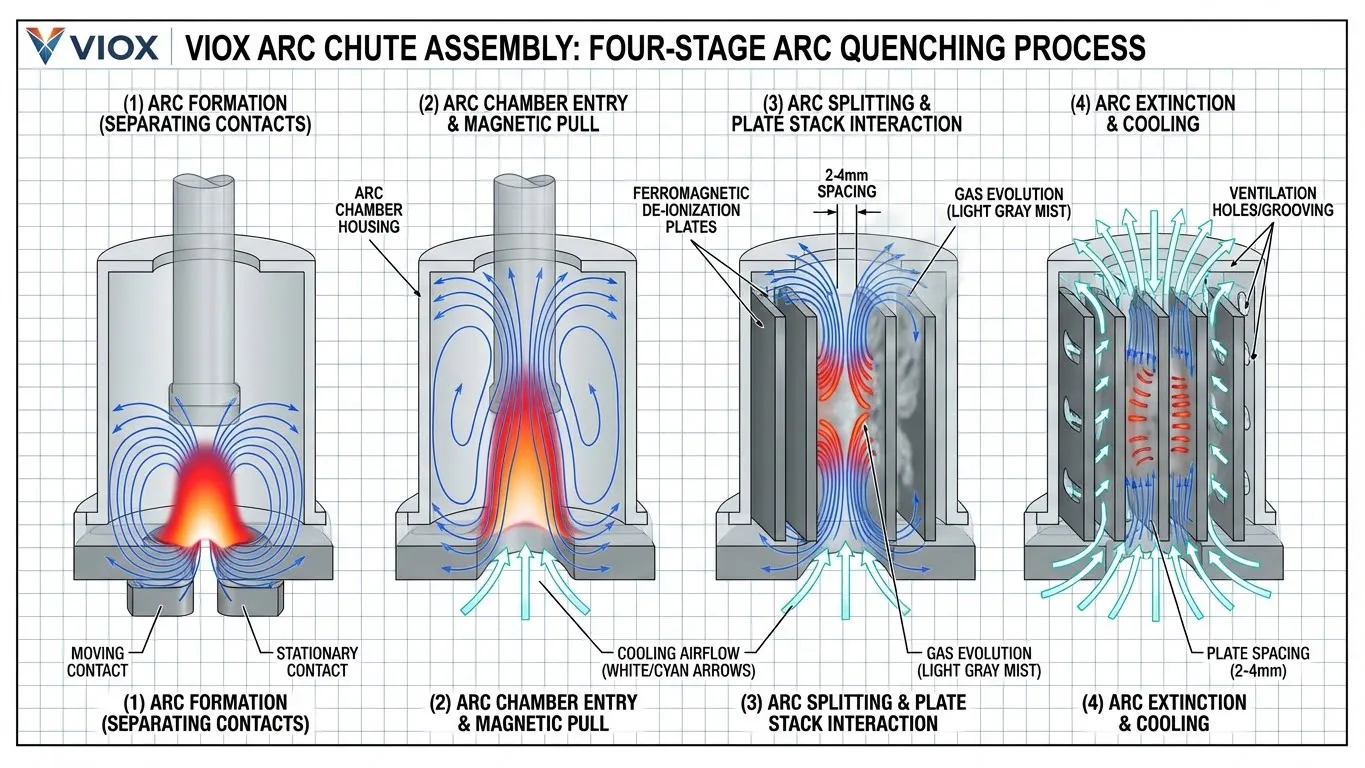

Diseño de la cámara de extinción de arco y placas de desionización

La cámara de extinción de arco (también llamada cámara de arco) forma el corazón de cualquier sistema de interrupción de circuito de calidad. Su estructura básica consiste en una pila de placas de acero ferromagnético dispuestas paralelas entre sí con un espaciamiento de 2-4 mm. Estas placas de desionización cumplen múltiples funciones simultáneamente:

Las propiedades magnéticas crean fuerzas de atracción que alejan el arco de los contactos hacia la pila. A medida que la corriente de falla fluye a través del arco, genera un campo magnético que interactúa con las placas ferromagnéticas, produciendo un vector de fuerza que acelera el arco hacia la cámara. Este efecto de soplado magnético se refuerza a sí mismo: las corrientes de falla más altas crean fuerzas más fuertes que mueven el arco más rápidamente.

Una vez que el arco entra en la pila de placas, se divide en múltiples arcos en serie entre placas adyacentes. Cada segmento de arco individual requiere de 20 a 40 V para mantener la conducción, por lo que dividir un solo arco en 10 segmentos aumenta el voltaje total del arco a 200-400 V. Cuando este voltaje excede el voltaje del sistema, el arco no puede sostenerse y se extingue incluso antes del cruce por cero de la corriente. La gran superficie de las placas proporciona una masa térmica masiva que absorbe el calor del plasma, lo que reduce la temperatura del arco de más de 10 000 K a menos de 3500 K.

Los diseños avanzados de cámaras de extinción de arco incorporan ranuras optimizadas y orificios de ventilación que crean rutas de flujo de aire controladas que agotan rápidamente los gases ionizados al tiempo que introducen aire ambiente frío. El aumento de presión del calentamiento del arco crea corrientes de convección naturales que expulsan el plasma caliente de la cámara, reemplazándolo con aire no ionizado que resiste la reformación del arco. Estos mismos principios se aplican a todos los dispositivos de interrupción, como se detalla en nuestra comparación de diferentes clasificaciones de interruptores automáticos.

Evolución del gas y recubrimientos de extinción de arco

Las cámaras de arco de calidad cuentan con recubrimientos especializados que se descomponen bajo la exposición al arco para liberar gases ricos en nitrógeno. Estos materiales, a menudo resinas a base de melamina mezcladas con compuestos orgánicos ricos en nitrógeno, absorben la energía del arco y emiten gases que diluyen el plasma y aumentan su resistividad. Algunos diseños utilizan materiales ablativos que sacrifican intencionalmente el material de la superficie para generar gases de extinción de arco a través de procesos endotérmicos que absorben energía del arco al tiempo que crean un flujo de gas turbulento que rompe el canal de plasma.

Tecnologías avanzadas de extinción de arco

Enfriamiento rápido acelerado por arco (AARC): Las modernas cámaras de arco de alto rendimiento emplean geometrías de placa refinadas y diseños de carcasa que aceleran el movimiento y el enfriamiento del arco. Los sistemas AARC utilizan materiales de placa de alta permeabilidad con ranuras superficiales optimizadas que aumentan la velocidad del flujo de aire a través de la cámara, lo que reduce el tiempo de extinción del arco en un 40-60% en comparación con los diseños tradicionales.

Sistemas multicámara: Para las clasificaciones de corriente de falla más altas, algunos diseños de ATS implementan cámaras de arco conectadas en serie donde el arco debe atravesar múltiples zonas de extinción discretas. Los sistemas multicámara proporcionan redundancia: si una cámara sufre daños, las otras continúan funcionando.

Rejillas ignífugas y ventilación filtrada: Las cámaras de arco premium incorporan malla de alambre o rejillas de metal perforado en los puertos de escape que evitan la propagación de la llama fuera de la cámara al tiempo que permiten el alivio de la presión. Estas rejillas filtran las partículas calientes evitando que se depositen en los componentes cercanos o que enciendan materiales externos.

Por qué fallan las cámaras de arco ATS baratas

Los interruptores de transferencia de bajo costo comprometen el rendimiento de extinción de arco a través de un espaciamiento inadecuado de las placas (utilizando menos placas, más espaciadas) reduciendo el efecto de división del arco. El uso de materiales no magnéticos o de baja permeabilidad elimina la fuerza de soplado magnético, lo que requiere que el arco migre hacia la cámara únicamente a través de la convección térmica, un proceso mucho más lento que permite una mayor erosión del contacto.

La carbonización de las paredes de la cámara representa un modo de falla común en equipos mal mantenidos o con especificaciones insuficientes. Cuando la energía del arco excede la capacidad de diseño de la cámara, los materiales orgánicos se descomponen dejando depósitos de carbono conductores que crean caminos de baja resistencia que reducen drásticamente el voltaje del arco requerido para el mantenimiento. Nuestro guía de solución de problemas incluye procedimientos de inspección para identificar la carbonización antes de que cause una falla completa.

La absorción de humedad por los materiales de la cámara de arco degrada el rendimiento del aislamiento y la capacidad de extinción del arco. El tablero de cemento y algunos plásticos reforzados con fibra utilizados en las cámaras de arco económicas absorben fácilmente la humedad atmosférica, conduciendo la electricidad más fácilmente cuando están mojados.

Tabla comparativa del rendimiento de extinción de arco

| Método de extinción de arco | Tiempo de extinción | Capacidad de corriente de falla | Clase ATS típica | Complejidad del Diseño | Factor De Costo |

|---|---|---|---|---|---|

| Pila de placas básica (no magnética) | >20ms | <10kA | Residencial | Baja | 1,0x |

| Soplado magnético + placas estándar | 10-15ms | 10-22kA | Comerciales Ligeros | Moderado | 1.8x |

| AARC con geometría optimizada | 6-10ms | 22-42kA | Comercial/Industrial | Alta | 2.5x |

| Sistema multicámara | <6ms | 42-65kA+ | Industria pesada | Muy alta | 3.5x |

Ingeniería de la cámara de arco VIOX

Los sistemas de extinción de arco VIOX están diseñados utilizando análisis de elementos finitos para optimizar la distribución del campo magnético, la transferencia térmica y la dinámica del flujo de gas. Nuestras unidades ATS de grado comercial (400-1200A) cuentan con cámaras tipo AARC con placas de alta permeabilidad y ranuras diseñadas que logran la extinción del arco en menos de 10 milisegundos a la corriente de cortocircuito nominal. Para aplicaciones industriales superiores a 1200 A, VIOX implementa diseños de doble cámara que proporcionan tanto margen de rendimiento como redundancia de fallas. Entendiendo las diferencias entre Diseños de ATS de clase PC y clase CB le ayuda a seleccionar la capacidad de extinción de arco adecuada para su aplicación.

Especificamos recubrimientos de melamina con clasificación de arco con aditivos ricos en nitrógeno en todos los interiores de las cámaras de arco. Estos recubrimientos se aplican en un espesor controlado (0,5-1,0 mm) y se curan a temperaturas controladas con precisión para garantizar propiedades de evolución de gas consistentes. Los datos de servicio de campo de instalaciones con más de 20 años de operación muestran que los recubrimientos de arco aplicados correctamente mantienen su eficacia durante toda la vida útil nominal del equipo sin mantenimiento ni reaplicación.

Las cámaras de arco VIOX incorporan puertos de inspección que permiten el examen visual del estado de la placa y la carbonización sin desmontar todo el mecanismo. Esta característica de diseño respalda nuestra recomendación de inspección bienal de la cámara de arco en aplicaciones de alto ciclo. Cuando la carbonización o la erosión de la placa alcanzan los umbrales definidos, proporcionamos cámaras de reemplazo calibradas de fábrica que restauran el ATS a las especificaciones originales.

Parte 4: Estándares de prueba de calidad y certificación

Requisitos de UL 1008: más que una etiqueta

UL 1008 (Estándar de seguridad: equipo de interruptores de transferencia) establece protocolos de prueba integrales que validan el rendimiento del interruptor de transferencia en condiciones normales y de falla. Pruebas de cierre de cortocircuito verificar que el ATS pueda cerrarse sobre una falla existente sin soldar los contactos o fallar catastróficamente, validando tanto la selección del material de contacto como la capacidad de la cámara de arco. Pruebas de aumento de temperatura mide las temperaturas de funcionamiento a la corriente nominal bajo carga continua. UL 1008 especifica los valores máximos de aumento de temperatura (normalmente 50-65 °C por encima de la temperatura ambiente) para evitar la degradación del aislamiento y garantizar la fiabilidad a largo plazo. Pruebas de resistencia realiza ciclos del interruptor de transferencia a través de miles de operaciones a la carga nominal para verificar la fiabilidad mecánica y las características de desgaste de los contactos. Pruebas de resistencia dieléctrica aplicar sobretensión entre circuitos y entre partes activas y carcasas conectadas a tierra para verificar la integridad del aislamiento.

Estándares IEC y pruebas de producción

IEC 60947-6-1 proporciona estándares internacionales aproximadamente equivalentes a UL 1008. Los equipos certificados según ambos estándares generalmente se construyen según los requisitos más estrictos cuando los estándares difieren. Las pruebas IEC incluyen la verificación de la discriminación con dispositivos de protección y las pruebas de compatibilidad electromagnética (EMC) que validan la inmunidad al ruido eléctrico.

Más allá de las pruebas de certificación, los fabricantes implementan pruebas de producción que verifican la calidad de cada unidad. La medición de la resistencia de contacto utiliza micrómetros de precisión (normalmente corriente de prueba de 100 A) para verificar que cada par de contactos mida por debajo de la especificación, generalmente 50-100 microohmios. Las imágenes térmicas durante las pruebas de fábrica identifican puntos calientes que indican una mala alineación de los contactos, un par de apriete inadecuado de los terminales o defectos del material.

Pruebas y control de calidad de VIOX

VIOX somete todos los modelos de ATS a pruebas UL 1008 completas antes de la certificación, luego implementa pruebas de producción 100% que verifican los parámetros críticos en cada unidad fabricada. Nuestra línea de producción incluye medición automatizada de la resistencia de contacto (método Kelvin de cuatro hilos), imágenes térmicas a la corriente nominal 100% y verificación de la sincronización del mecanismo de accionamiento. Las unidades que quedan fuera de las ventanas de especificación se rechazan antes del envío.

Más allá de la certificación estándar, VIOX realiza pruebas de vida útil prolongada en muestras representativas de cada lote de producción. Estas unidades se someten a pruebas de envejecimiento acelerado (temperatura elevada, ciclos de humedad, ciclos mecánicos al doble de la frecuencia normal) equivalentes a 30 años de servicio típico en el campo. Este compromiso con las pruebas de validación ha producido tasas de fallas en el campo por debajo del 0,15% anual en toda nuestra línea de productos comerciales, aproximadamente 3-5 veces mejor que los promedios de la industria para equipos similares.

Preguntas Frecuentes

¿Qué material de contacto debo buscar en un ATS de calidad?

Para aplicaciones residenciales y comerciales ligeras (hasta 200 A), las aleaciones de plata y cobre (composición de plata esterlina) proporcionan un excelente rendimiento a un costo razonable. Por encima de 400 A o en aplicaciones con conmutación frecuente, especifique contactos de plata-tungsteno (AgW) o carburo de plata-tungsteno (AgWC). Estos materiales refractarios resisten la erosión por arco y mantienen una baja resistencia de contacto durante cientos de miles de operaciones. Evite las especificaciones de ATS que no revelen los materiales de contacto; esto generalmente indica contactos de cobre económicos que no proporcionarán una vida útil aceptable.

¿Cuánto tiempo debería tardar una transferencia ATS?

El tiempo de transferencia depende del tipo de mecanismo y la clasificación de amperaje. Los mecanismos operados por motor en equipos comerciales suelen completar la transferencia en 100-150 milisegundos desde la señal de inicio hasta el cierre estable del contacto. Más rápido no siempre es mejor: una transferencia extremadamente rápida (menos de 50 ms) puede crear una descarga mecánica que reduce la vida útil de los componentes, mientras que una transferencia lenta (más de 200 ms) prolonga la interrupción del voltaje y puede hacer que los equipos sensibles se desconecten. Para cargas críticas como equipos médicos o centros de datos, especifique un tiempo de transferencia inferior a 100 ms y verifique que la especificación publicada represente la transferencia completa, no solo el tiempo de movimiento del contacto.

¿Qué es la extinción del arco eléctrico y por qué es importante?

La extinción del arco es el proceso de apagar el arco eléctrico que se forma entre los contactos que se separan. Sin una supresión eficaz del arco, este canal de plasma (que alcanza temperaturas superiores a 10.000 K) erosiona los contactos, daña el aislamiento y puede soldar los contactos cerrados durante condiciones de fallo. Los sistemas de extinción de arco de calidad utilizan soplado magnético, pilas de placas de desionización y recubrimientos de evolución de gases para interrumpir las corrientes de fallo en menos de 20 milisegundos. El sistema de extinción de arco es la principal característica de seguridad que protege sus instalaciones cuando se producen cortocircuitos: determina si su ATS interrumpe el fallo de forma segura o crea una bola de fuego que destruye el equipo y amenaza al personal.

¿Qué certificaciones debe tener un ATS de calidad?

Como mínimo, especifique la certificación UL 1008 para instalaciones norteamericanas o IEC 60947-6-1 para aplicaciones internacionales. Busque la marca de certificación completa en la placa de identificación, no solo “UL Listed” sin especificar el estándar relevante; algunos fabricantes obtienen listados UL según diferentes estándares que no requieren las mismas pruebas rigurosas. Para instalaciones en áreas de riesgo especial, es posible que se requieran certificaciones adicionales (NEMA 3R, NEMA 4X para protección ambiental; Clase I División 2 para ubicaciones peligrosas). Verifique que la certificación se aplique al modelo y la clasificación específicos que está comprando; algunos fabricantes certifican un modelo base y luego ofrecen variantes “equivalentes” que no se han sometido a pruebas.

Conclusión: Calidad de ingeniería que puede medir

La diferencia entre un equipo ATS adecuado y uno excelente reside en detalles que no son visibles desde el exterior: composición de la aleación de contacto, curvas de fuerza del resorte, geometría de la placa de la cámara de arco, química del recubrimiento. Estas especificaciones determinan si su interruptor de transferencia proporciona más de 20 años de servicio confiable o falla catastróficamente durante su primer evento de falla importante.

Al evaluar las opciones de ATS, solicite especificaciones detalladas de los materiales de contacto (composición y clasificaciones de la aleación), el tipo de mecanismo de accionamiento y la vida útil del ciclo, y la construcción de la cámara de arco. Compare los tiempos de transferencia publicados y verifique que representen la transferencia eléctrica completa, no solo el movimiento mecánico. Verifique que las certificaciones coincidan con los requisitos de su aplicación y cubran el modelo y la clasificación específicos que está especificando.

VIOX diseña interruptores de transferencia utilizando los principios de ingeniería detallados en este artículo: contactos refractarios de plata para mayor durabilidad, mecanismos operados por motor para un rendimiento confiable y cámaras de arco avanzadas que protegen sus instalaciones durante las condiciones de falla. Nuestras especificaciones están publicadas, nuestras pruebas son exhaustivas y nuestra confiabilidad en el campo demuestra que el equipo ATS diseñado adecuadamente justifica su costo a través de décadas de operación sin mantenimiento.

Para obtener especificaciones detalladas sobre los interruptores de transferencia automática VIOX, incluidos los materiales de contacto, los mecanismos de accionamiento y los diseños de la cámara de arco, visite viox.com/ats o póngase en contacto con nuestro equipo de soporte técnico para obtener recomendaciones específicas de la aplicación.