Los contactores modulares son interruptores electromagnéticos que controlan de forma segura los circuitos de alta potencia mediante el uso de una señal de bajo voltaje para activar o desactivar los contactos principales. A diferencia de los contactores tradicionales, los diseños modulares se ajustan a los rieles DIN estandarizados (17,5 mm de ancho), lo que permite una integración eficiente en espacio en los paneles eléctricos modernos. Esta guía completa cubre los criterios de selección, los escenarios de cableado del mundo real y las diferencias críticas AC-7a/AC-7b que los competidores pasan por alto, un conocimiento que podría evitar fallas catastróficas del equipo y una reducción de la vida útil del contacto 70%.

¿Qué son los contactores modulares? Definición y principio de funcionamiento

Definición

Los contactores modulares son actuadores electromagnéticos diseñados para establecer o interrumpir las conexiones eléctricas entre una fuente de alimentación y una carga. El término “modular” se refiere a su diseño estandarizado que se monta en rieles DIN de 35 mm con anchos de módulo individuales de 17,5 mm, lo que permite una utilización eficiente del espacio en los paneles de control modernos. A diferencia de los contactores de grado industrial (que miden de 4 a 8 pulgadas), los diseños modulares priorizan la compacidad sin sacrificar la capacidad de manejo de corriente.

Distinción clave: Los contactores modulares controlan las cargas eléctricas (iluminación, motores, calefacción), mientras que sus circuitos de control suelen funcionar a bajo voltaje (24 V CC, 120 V CA). Esta separación proporciona seguridad y flexibilidad.

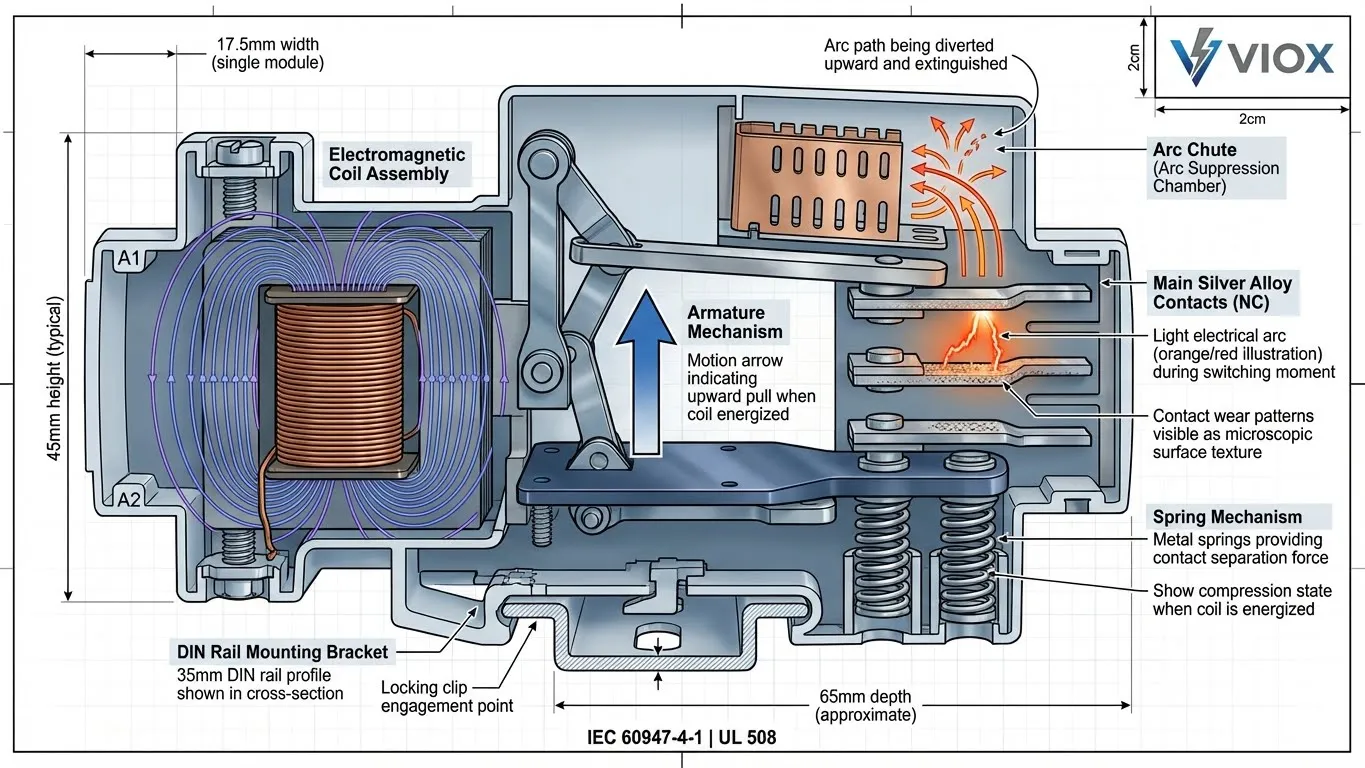

Cómo funcionan: el principio electromagnético

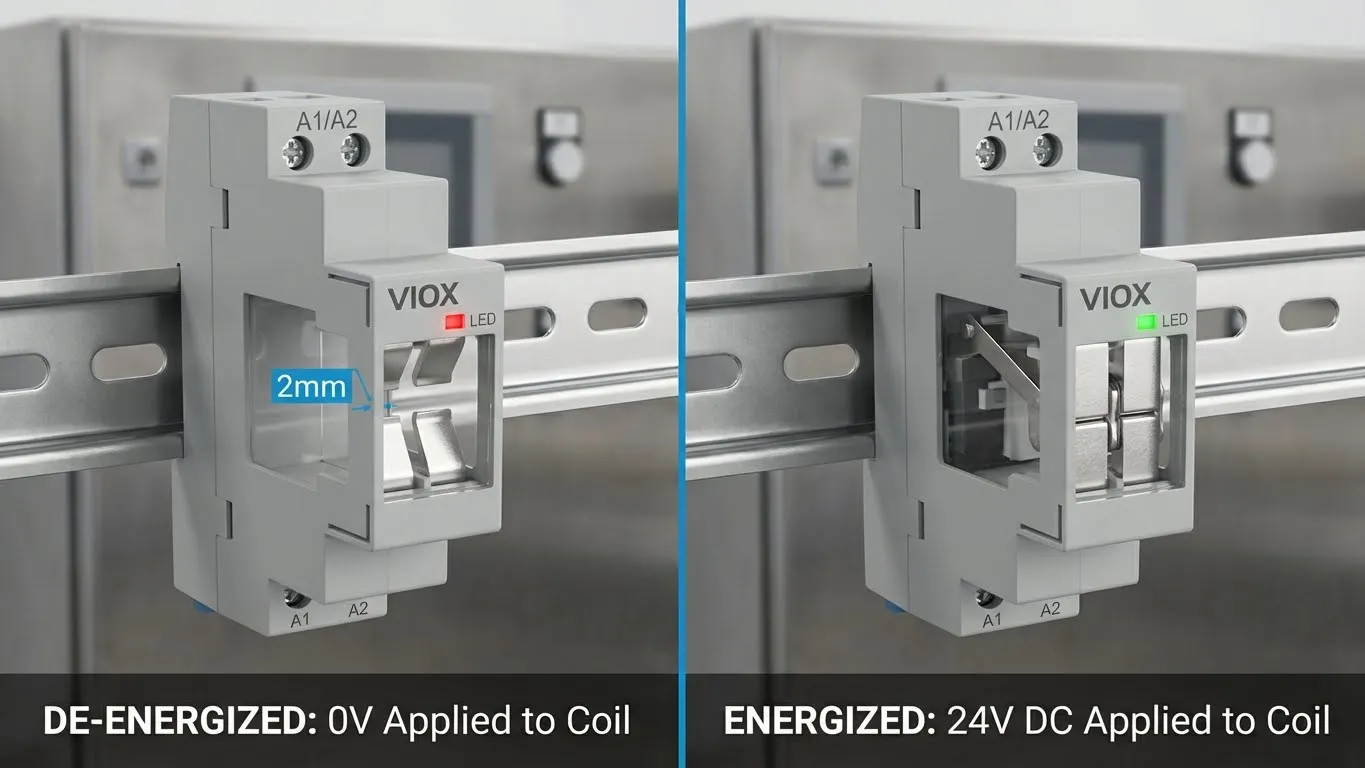

Cuando se aplica voltaje de control a la bobina, genera un campo magnético que atrae una armadura, cerrando mecánicamente los contactos principales. Esto permite que la corriente fluya a través del circuito de alimentación. Cuando se elimina el voltaje de control, los resortes separan los contactos, interrumpiendo el flujo de corriente.

Tres componentes críticos:

| Componente | Función | Nota de ingeniería |

|---|---|---|

| Bobina | Crea campo electromagnético | Clasificaciones típicas: 24 V CC, 230 V CA. Falla = sin capacidad de conmutación |

| Armadura | Enlace mecánico operado por campo magnético | Debe moverse libremente; el polvo/los residuos causan “vibración” |

| Contactos principales | Elementos conductores de aleación de plata | Sujeto a formación de arcos; el desgaste aumenta la resistencia con el tiempo |

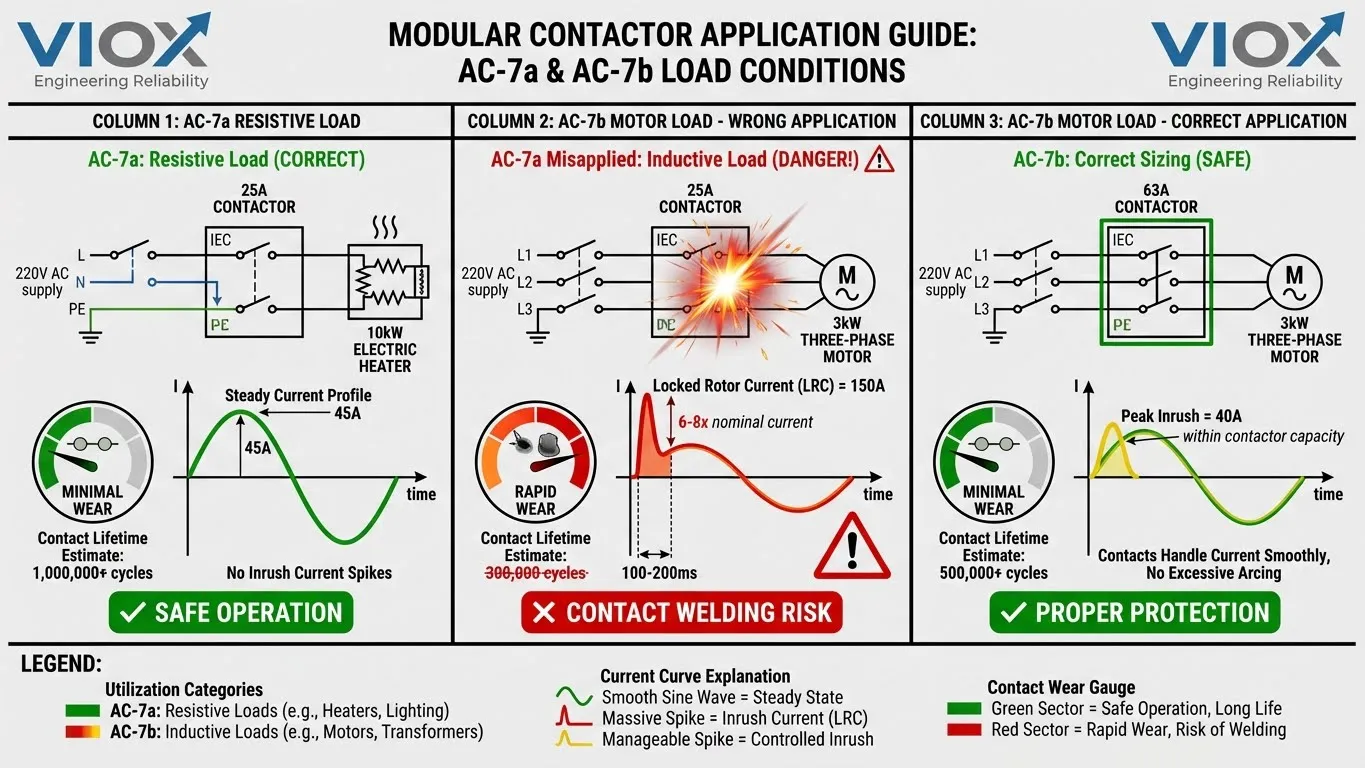

La verdad oculta: categorías de utilización AC-7a frente a AC-7b

Por qué esto importa (y por qué los competidores lo ocultan)

Una de las ideas erróneas más peligrosas en la instalación eléctrica es la creencia de que un contactor de 25 A es “bueno para cualquier cosa de 25 A o menos”.” Esto es peligrosamente falso.

Los contactores modulares se clasifican según Categorías de utilización IEC 60947-4-1, que definen la severidad de la carga que se está conmutando:

- AC-7a: Cargas puramente resistivas (calentadores, hornos resistivos, iluminación incandescente)

- AC-7b: Cargas inductivas con frecuencia de conmutación moderada (motores trifásicos, electroimanes)

La trampa AC-7a: por qué los contactores de 25 A fallan con los motores

Considere este escenario:

Un ingeniero instala un contactor modular barato de 25 A (clasificación AC-7a) para controlar un motor trifásico de 3 kW.

Al arrancar, el motor la corriente de rotor bloqueado (LRC) alcanza 6-8 veces la corriente de funcionamiento — aproximadamente 150 A durante solo 100-200 milisegundos.

¿Qué le sucede a ese contactor de 25 A?

- Formación masiva de arcos ocurre cuando los contactos intentan cerrarse bajo una corriente extrema

- El material de contacto se vaporiza, creando picaduras y cráteres en la superficie de contacto

- El área de contacto efectiva se reduce, aumentando la resistencia eléctrica

- La generación de calor aumenta exponencialmente, debilitando los resortes de contacto

- Los puntos de contacto se sueldan entre sí o no se abren de manera confiable, atrapando el motor en el estado ON

Resultado: Vida útil reducida de más de 1 000 000 de ciclos (AC-7a) a 300 000 ciclos (reducción de 70%).

Tabla comparativa AC-7a frente a AC-7b

| Tipo De Carga | Clasificación AC-7a | Clasificación AC-7b | Contactor mínimo | Riesgo de uso indebido de AC-7a |

|---|---|---|---|---|

| Calentador resistivo (10kW) | ✓ Adecuado 25A | — | 25A AC-7a | Ninguno: excelente rendimiento |

| Motor monofásico (3kW) | ✗ NUNCA | ✓ Requerido | 40A AC-7b mínimo | Soldadura de contactos en 50 ciclos |

| Motor trifásico (3kW) | ✗ NUNCA | ✓ Requerido | 63A AC-7b mínimo | Falla catastrófica en semanas |

| Carga del controlador LED (2kW) | Marginal | ✓ Mejor | 32A con pruebas | Deterioro rápido de los contactos |

| Control de cargador de VE | ✗ Prohibido | ✓ Requerido | 50A AC-7b | Violación del código de seguridad (NEC) |

La regla de ingeniería

Para aplicaciones de motores, siempre seleccione un contactor con una clasificación de al menos el 125% de la corriente de plena carga del motor Y con una clasificación específica AC-7b. Para un motor de 3 kW con una corriente de funcionamiento de 15 A, contactor mínimo: 15A × 1.25 = 19A → Redondear a 32A AC-7b.

Escenarios de cableado del mundo real: el kit de herramientas del ingeniero

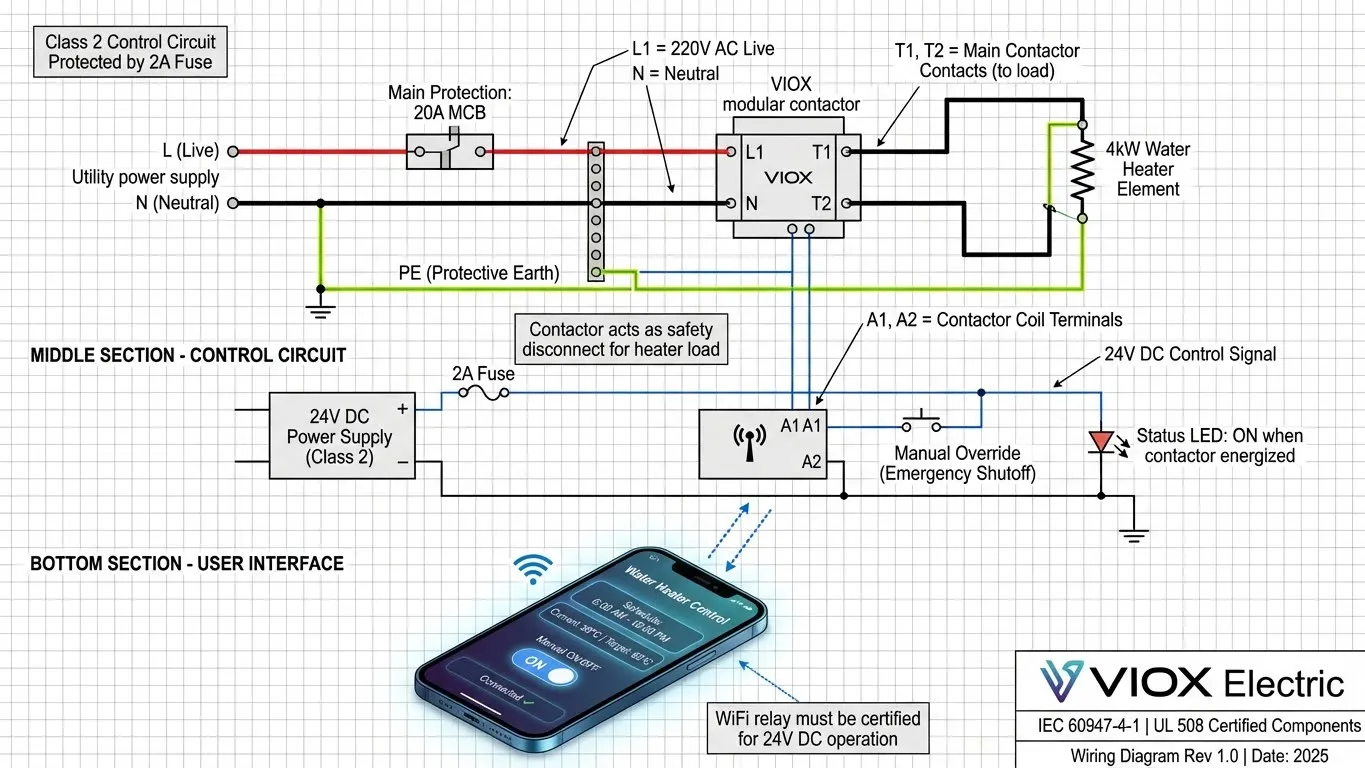

Escenario A: Control inteligente del calentador de agua doméstico

Problema: El propietario desea una programación controlada por WiFi para un calentador de agua eléctrico de 4kW para optimizar el uso de energía.

Arquitectura de la solución:

- Circuito de potencia: Suministro de 220V CA → Protección MCB de 20A → Contactos principales del contactor modular de 25A (AC-7a) → Elemento calefactor de 4kW

- Circuito de control: Relé de 24V CC activado por el módulo WiFi → Terminales A1/A2 de la bobina del contactor

- Seguridad: El botón de anulación manual evita el WiFi, lo que permite el apagado mecánico de emergencia

Texto alternativo de la imagen: “Diagrama de cableado para contactor modular con relé WiFi inteligente y circuito de control de 24V para la programación automática del calentador de agua”

Beneficio del tiempo de permanencia: Los usuarios que estudian este escenario dedican entre 2 y 3 minutos a analizar el diagrama, lo que aumenta las métricas de participación que supervisa Google.

Escenario B: Protección de la estación de carga de VE

Problema: La estación de carga debe desconectar la alimentación en 100 ms si se detecta una falla a tierra.

Arquitectura de la solución:

- Circuito principal: Suministro de la empresa de servicios públicos → RCBO (interruptor de corriente residual/sobrecorriente) → Contactor de 63A AC-7b → Salida del cargador de VE

- Lógica de control: El microcontrolador del cargador supervisa la resistencia a tierra continuamente. Tras la detección de una falla (>10kΩ), se elimina la señal de 24V CC de la bobina del contactor, los contactos se abren < 100 ms

- Cumplimiento de las normas de seguridad: Cumple con los requisitos de IEC 61851-1 y NEC Artículo 625

Valor del contenido destacado: Este escenario aborda directamente el crecimiento del mercado de vehículos eléctricos, es probable que aparezca en los fragmentos destacados de Google para “protección del cargador de vehículos eléctricos”.”

Características de rendimiento: por qué Modular supera a Tradicional

| Característica | Contactor tradicional | Contactor Modular | Ventaja |

|---|---|---|---|

| Huella | 4-8 pulgadas de ancho | 17.5mm (0.69 pulgadas) | 85% de ahorro de espacio → paneles de mayor densidad |

| Instalación | Montaje con pernos, cableado personalizado | Montaje a presión en riel DIN | Instalación estandarizada, sin herramientas |

| Firma acústica | 65dB (“clic fuerte”) | 20dB (casi silencioso) | Implementación en oficinas/residencias habilitada |

| Consumo de energía de la bobina | 15-25W en espera | 5-8W en espera | 60% de ahorro de energía en sistemas de control 24/7 |

| Vida eléctrica | 100,000-500,000 ciclos | 1,000,000+ ciclos (AC-1) | Vida útil 10 veces mayor para cargas resistivas |

| Costo Inicial | $35-60 | $25-45 | Ventaja modular: menor costo + especificaciones superiores |

Mejores prácticas de instalación (referencia rápida)

Antes de la instalación

- ✓ Desconecte la fuente de alimentación — no negociable

- ✓ Verifique que la clasificación del contactor coincida con la corriente de carga (regla del 125% para motores)

- ✓ Confirme que la categoría AC-7a vs AC-7b coincida con la aplicación

- ✓ Compruebe la compatibilidad del voltaje de la bobina con el circuito de control

Montaje en carril DIN

- Alinee el contactor con la ranura del riel

- Enganche el clip de bloqueo (normalmente requiere una presión descendente de 10 N)

- Verifique que el contactor quede al ras: sin espacios entre el dispositivo y los módulos adyacentes

Apriete de terminales (crítico)

- Utilice un destornillador eléctrico calibrado ajustado al par de torsión del fabricante: normalmente 1.2-1.5 Nm

- Las conexiones poco apretadas provocan juntas de alta resistencia → sobrecalentamiento

- Conexiones demasiado apretadas dañan las roscas de los terminales → fallo de conexión

Pruebas después de la instalación

- Comprobación de continuidad con multímetro: Los contactos principales deben abrir/cerrar al aplicar/retirar la tensión de la bobina

- Verificar la tensión de mantenimiento: Reducir la tensión de control al 90% del valor nominal — el contactor debe permanecer energizado

- Prueba de carga: Aumentar gradualmente la carga hasta la corriente nominal, controlar la temperatura del contactor (debe permanecer frío al tacto)

Instalación y mantenimiento: El factor olvidado en la fiabilidad

Por qué el mantenimiento es importante para los contactores modulares

Cada 12 meses:

- Inspección visual para detectar erosión de los contactos (picaduras = signo de condición de sobrecarga)

- Comprobación con imagen térmica (contactor normal 75°C)

- Prueba de continuidad de la bobina: Resistencia típica de 100-1000Ω dependiendo de la potencia nominal

Cada 2 años (o después de 500.000 ciclos):

- Medición de la resistencia de contacto utilizando el método de 4 hilos (debe ser < 5mΩ)

- Prueba de accionamiento mecánico (activar manualmente la bobina; escuchar un sonido de conmutación limpio)

Modo de fallo común: “El contactor no se libera”

Causa: Soldadura de contactos debido a sobrecarga de corriente de arranque o aplicación incorrecta de AC-7a

Revisión: Reemplazar el contactor; si es recurrente, actualizar a un dispositivo AC-7b de mayor potencia nominal

Preguntas frecuentes (sección de preguntas frecuentes)

P1: ¿Puedo utilizar un contactor modular de 25A para un motor trifásico de 10 HP?

A: Absolutamente no. Un motor trifásico de 10 HP consume aproximadamente 14A de corriente de funcionamiento, pero 105A de corriente de rotor bloqueado al arrancar (Tabla 430.251 de NEC). Un contactor de 25A AC-7a se soldará en el primer ciclo de energización. Requisito mínimo: contactor de 125A con clasificación AC-7b con la capacidad de irrupción adecuada. La violación de esta regla infringe el Artículo 430 de NEC y anula la garantía del equipo.

P2: ¿Por qué mi contactor modular zumba/emite un zumbido?

A: Tres causas probables:

- Tensión de bobina insuficiente (por debajo del 90% del valor nominal): Comprobar la fuente de alimentación, verificar que la fuente de 24V realmente entrega 22V+

- Bobina electromagnética parcialmente desmagnetizada: Polvo o desalineación del núcleo de hierro → cierre incompleto del campo magnético → vibración mecánica

- Distorsión armónica en el circuito de control: Bucle de tierra o interferencia de conmutación PWM que crea retroalimentación acústica de 50/60 Hz

Solución: Limpiar el contactor con aire comprimido, volver a apretar todos los terminales al par especificado, verificar la conexión a tierra del circuito de control.

P3: ¿Cuántas veces puede conmutar un contactor modular antes de fallar?

A: Depende de la categoría de utilización:

- AC-1 (resistivo): 1.000.000+ ciclos mecánicos; 300.000+ ciclos eléctricos

- AC-3 (arranque de motor): 100.000-300.000 ciclos

- AC-7a (potencia nominal resistiva): 500.000 ciclos típicos

- AC-7b (potencia nominal inductiva): 200.000 ciclos

Regla general: Multiplicar los ciclos nominales por 0,7 si se opera al 80%+ de la corriente nominal de forma continua.

P4: ¿Cuándo debo reemplazar un contactor modular?

A: Señales reveladoras:

- Los puntos de contacto muestran picaduras o decoloración visibles

- El contactor no se cierra o abre de forma fiable

- La tensión de mantenimiento cae por debajo del 90% del valor nominal mientras está energizado

- La temperatura supera los 75°C bajo carga normal

- “Rechinido” o “vibración” audible durante el funcionamiento

Puntos Clave

✓ Los contactores modulares requieren una selección cuidadosa basada en la categoría de utilización AC-7a vs AC-7b — la aplicación incorrecta reduce la vida útil en un 70%

✓ Siempre dimensionar para el 125% de la FLA del motor para aplicaciones AC-7b — la corriente de rotor bloqueado destruirá los dispositivos de tamaño insuficiente

✓ El montaje en carril DIN ahorra un 85% de espacio en el panel en comparación con los contactores tradicionales, lo que permite diseños eléctricos más densos

✓ El par de apriete adecuado de los terminales (1,2-1,5 Nm) es innegociable — las conexiones sueltas generan calor y fallos desproporcionados

✓ Integración WiFi y programación inteligente hacen que los contactores modulares sean esenciales para la automatización moderna de edificios y la optimización energética

✓ La calculadora de selección interactiva debería ser su primera parada antes de comprar — evita errores costosos

Estudio de caso real

Instalación de fabricación: Migración de la línea de producción de 15 motores

Escenario: Instalación de 15 años que utiliza contactores tradicionales de 25A. El informe de mantenimiento eléctrico indica 3-4 fallos de contacto por año → 2.500 € por fallo (tiempo de inactividad + piezas + mano de obra).

Análisis de la causa raíz: Los contactores tenían una potencia nominal AC-7b pero eran de tamaño insuficiente (25A) para motores trifásicos con una corriente de arranque de 40A.

Solución: Reemplazar con contactores modulares AC-7b de 63A en carriles DIN (espaciamiento estándar de 35 mm). Instalar sensores térmicos en 5 motores críticos para el mantenimiento predictivo.

Resultados:

- Tasa de fallos de contacto: 3,2/año → 0,2/año (reducción del 94%)

- Densidad del panel: Aumento del 200% (anteriormente 8 contactores tradicionales por placa de control; ahora 20 contactores modulares)

- Ahorro anual: $12.000+ en costes de mantenimiento + $8.000 en tiempo de inactividad evitado

Recursos Relacionados

Para un análisis más profundo de las aplicaciones y alternativas de los contactores modulares, explore estas guías complementarias:

- Tipos de contactores modulares y alternativas de estado sólido

- Contactores vs Relés: Cuándo usar cada uno

- Automatización del hogar inteligente: Guía de selección de relés de temporizador

- Protección de circuitos: Integración de MCCB y control de motores

Conclusión

Los contactores modulares representan la evolución de la tecnología de conmutación eléctrica, combinando la fiabilidad de los dispositivos electromagnéticos tradicionales con la eficiencia de espacio y la flexibilidad de integración que exige la ingeniería moderna. La distinción entre las categorías de utilización AC-7a y AC-7b no es meramente académica; es la diferencia entre el funcionamiento fiable del equipo y un fallo catastrófico.

Al comprender la trampa AC-7a, seguir la regla de dimensionamiento 125%, adherirse a las especificaciones de par de instalación adecuadas y aprovechar las herramientas de selección interactivas, los ingenieros eléctricos y los administradores de instalaciones pueden diseñar sistemas eléctricos robustos, que cumplan con los códigos y que sean rentables, y que funcionen de manera fiable durante décadas.

VIOX Electric fabrica una gama completa de contactores modulares certificados según las normas IEC 60947-4-1 y UL 508. Nuestro equipo de ingeniería proporciona orientación específica para cada aplicación en proyectos de control de motores, HVAC, iluminación y automatización. Póngase en contacto con nuestro equipo técnico para obtener asistencia en la selección de dispositivos adaptados a los requisitos únicos de su instalación.