電気制御盤について知っておくべきこと

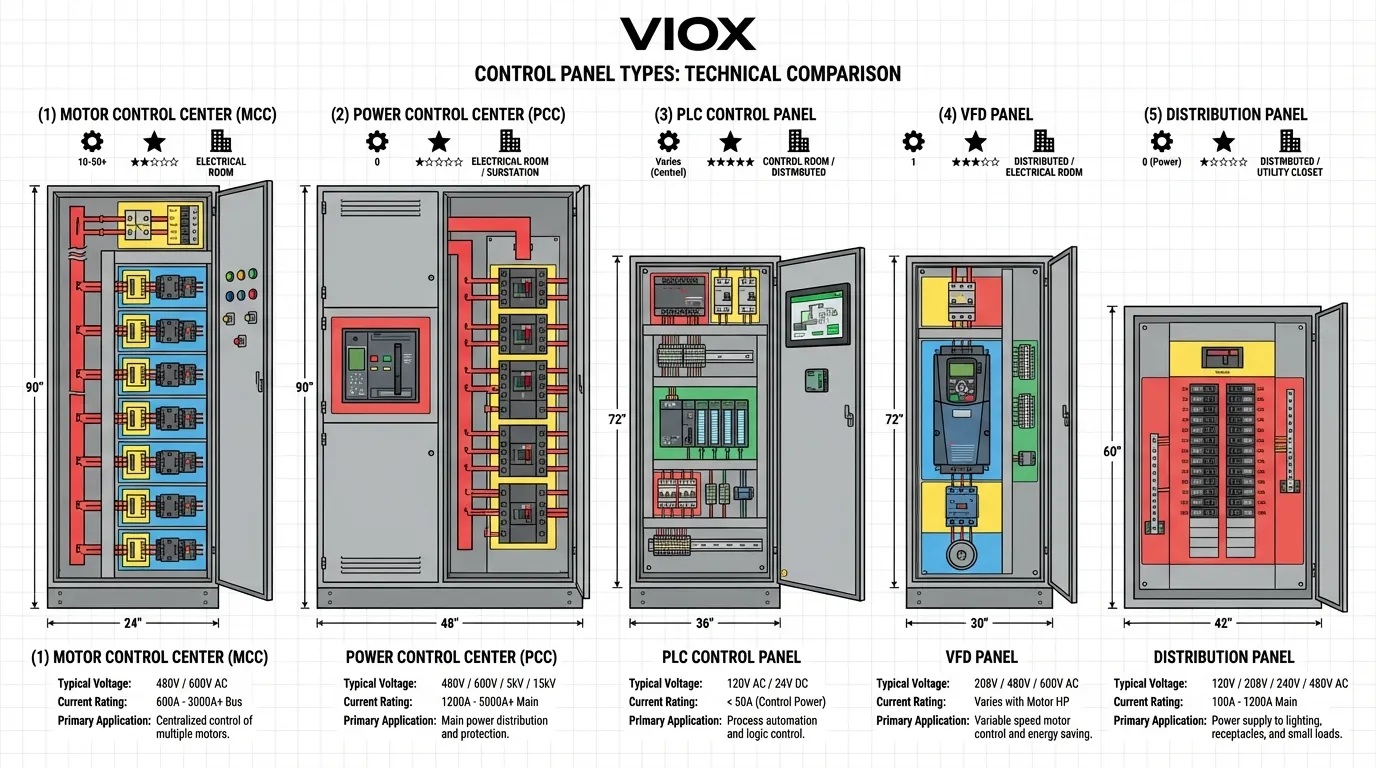

電気制御盤は、産業運営の中枢神経系であり、電力の分配、機器の保護、プロセスの自動化を行う重要なコンポーネントを収容しています。数十台のモーターを管理するモーターコントロールセンター(MCC)から、複雑な自動化シーケンスを調整する高度なPLCエンクロージャーまで、適切なパネルタイプを選択することは、運用効率、安全コンプライアンス、および長期的なメンテナンスコストに直接影響します。このガイドでは、MCC、PCC、PLC、VFD、配電盤、カスタム制御盤、スマート統合システムという7つの主要な制御盤タイプについて、技術仕様、アプリケーション基準、およびIEC 60947、UL 508A、およびNEC第409条に基づく選択フレームワークを検討します。.

要点

- モーター・コントロール・センター(MCC) モジュール式バケット設計により、複数のモーターの制御を集中化し、連携した動作を必要とする10台以上のモーターを備えた施設に最適です。

- 電力制御センター(PCC) 大電流配電(800A〜6300A)を処理し、電力供給と施設負荷間の主要な電力インターフェースとして機能します。

- PLC制御盤 プロセス自動化用のプログラマブルロジックコントローラーとI/Oモジュールを収容し、環境定格と通信プロトコルを慎重に検討する必要があります。

- VFDパネル 可変トルクアプリケーションで20〜50%の潜在的なエネルギー節約を実現する、エネルギー効率の高いモーター速度制御を提供します。

- 選定基準 電気仕様(電圧、電流、SCCR)、環境要因(IP定格、温度)、自動化要件、およびUL 508AまたはIEC 61439規格への準拠のバランスを取る必要があります。

- スマート制御盤 IoT接続と予知保全機能を統合し、インダストリー4.0製造環境への進化を表しています。

電気制御盤の基礎の理解

電気制御盤は、電気コンポーネントを収容する設計されたアセンブリです—遮断器, 接触器, リレー, 、PLC、および監視デバイス—保護エンクロージャー内。これらのパネルは、接続された負荷への電力分配、過電流および故障検出による機器保護、手動または自動スイッチングロジックによるプロセス制御という3つの主要な機能を果たします。.

最新の産業施設では通常、階層構造で複数のパネルタイプが展開されます。電力制御センターは、ユーティリティ電力を受信し、それを下流のモーターコントロールセンターに分配し、次に個々のマシンまたはプロセスエリアに供給します。PLCパネルは、これらの電力システムとインターフェースして、監視制御およびデータ収集(SCADA)機能を提供します。. 引用

パネルタイプ間の区別は、実際には曖昧になることがよくあります。単一のエンクロージャーで、MCC機能と統合されたVFDおよびPLC制御を組み合わせ、特定のアプリケーションに最適化されたハイブリッドシステムを作成できます。各パネルタイプのコア特性を理解することで、エンジニアは機能、コスト、および将来の拡張性のバランスを取るシステムを指定できます。.

モーターコントロールセンター(MCC):集中型モーター管理

モーターコントロールセンターは、複数の電気モーターを操作する施設にとって最も一般的なソリューションです。MCCは、共通の水平電源バスを備えた垂直アセンブリで構成され、取り外し可能な「バケット」または固定コンパートメントに収容された個々のモーター制御ユニットに電力を供給します。このモジュール式アーキテクチャにより、集中型電力分配を維持しながら、各モーター回路の独立した制御、保護、および絶縁が可能になります。.

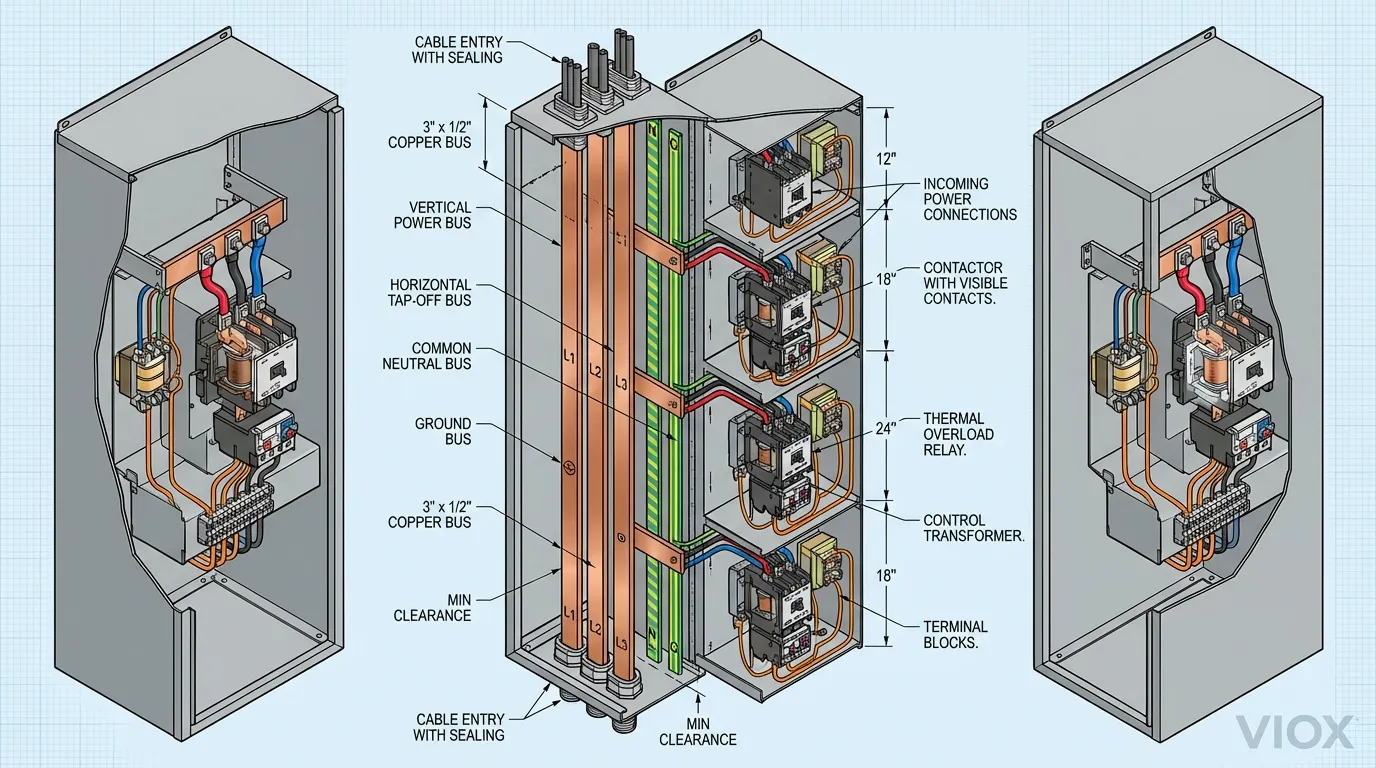

MCCアーキテクチャとコンポーネント

一般的なMCC構造には、600A〜6000Aの定格の垂直電源バスが含まれており、水平タップオフバスが個々のモータースターターに電力を供給します。各モーター制御ユニットには、組み合わせスターターアセンブリが含まれています: 接触器 スイッチング用、モーター保護用の熱過負荷リレー、絶縁用の遮断手段、およびローカルまたはリモート操作用の制御回路。最新のMCCは、可変周波数ドライブ、ソフトスターター、およびソリッドステートモーター保護リレーを同じバケット構造内に統合することが一般的です。.

MCC設計は、地域の要件に応じてIEC 61439またはUL 845規格に準拠しています。固定マウントと引き出し式バケット設計のどちらを選択するかは、メンテナンスの容易さと交換コストに影響します。引き出し式設計では、隣接する回路の電源を切らずにモーター制御ユニットのホットスワップが可能ですが、固定設置よりも30〜40%高い価格になります。.

MCCアプリケーション基準

MCCは、10台以上のモーターの集中制御を必要とするアプリケーション、特にモーターが連携したマシンシーケンスとしてではなく、独立して動作する場合に優れています。一般的な設置には、複数のポンプモーターを備えた水処理プラント、大規模な商業ビルにサービスを提供するHVACシステム、分散型コンベヤードライブを備えたマテリアルハンドリングシステム、および多数のプロセスマシンを備えた製造施設が含まれます。.

MCCを個々のモーター制御盤に対して指定するかどうかの決定は、いくつかの要因に依存します。MCCは優れた省スペース性を提供します—単一の90インチの高さのセクションには、同等の壁に取り付けられた個々のパネルと比較して、6〜12個のモータースターターを収容できます。集中設置により、電力分配が簡素化され、分散型パネルと比較して設置作業が40〜60%削減されます。ただし、MCCには、NEC 110.26に従って適切なクリアランスを備えた専用の電気室が必要なため、分散型機器レイアウトの施設には適していません。.

MCC選択仕様

| 仕様 | 標準範囲 | 選考基準 |

|---|---|---|

| バス定格 | 600A – 6000A | モーターFLAの合計に25%の成長マージンを加えたサイズに基づきます |

| 定格電圧 | 電圧 | 208V – 690V AC |

| 施設配電電圧に合わせます | 短絡定格 | 設置場所での利用可能な短絡電流を上回る必要があります。 |

| 35kA – 100kA | バケットサイズ | NEMAサイズ1-5 |

| 必要な最大のモータースターターによって決定されます | エンクロージャータイプ | NEMA 1、3R、12 |

| 制御電圧 | 環境条件に基づきます | 制御電圧 |

120V AC、24V DC. 引用

メンテナンス効率のために施設全体で標準化します

MCCを指定する場合、エンジニアは直列定格または完全定格の方法論を使用して短絡電流定格(SCCR)を計算する必要があります。SCCRは、MCCが壊滅的な故障なしに安全に遮断できる最大故障電流を表します。SCCRを過小評価すると、生命の安全上の危険が生じ、NEC第409条の要件に違反します。.

電力制御センター(PCC):大電流配電ハブ

電力制御センターは、電力供給と施設電気システム間の主要な電力分配インターフェースとして機能します。MCCがモーター制御に焦点を当てているのに対し、PCCは電力分配、計測、および主回路保護を重視しています。一般的なPCCは、ユーティリティトランスまたはオンサイト発電源から電力を受信し、複数の下流パネル(MCC、配電盤、および大規模な個々の負荷)に分配します。.

PCC設計特性. 引用

PCCは通常、800A〜6300Aのバス定格を備え、主回路ブレーカーまたはヒューズ付き遮断スイッチが過電流保護を提供します。内部アーキテクチャには、電力監視用の変流器と計器用変圧器を備えた計測セクション、大容量ブレーカーを備えた主配電セクション、および下流パネルに電力を分配するフィーダーセクションが含まれます。

最新のPCCは、電力品質監視、高調波フィルタリング、および力率改善装置をますます組み込んでいます。これらの統合システムは、施設全体に分散型の補正装置を必要とするのではなく、ソースで電力品質の問題に対処します。高度なPCCには、バックアップ発電を備えた施設向けの自動転送スイッチ(ATS)機能が含まれており、ユーティリティ電源と発電機電源の間で負荷をシームレスに転送します。.

| 特徴 | PCC対MCC:機能的な区別 | モータコントロールセンタ(MCC) |

|---|---|---|

| 主要機能 | PCCとMCCの主な違いは、その機能的な目的と内部コンポーネントにあります。PCCはバルク電力を分配し、主回路保護を提供しますが、通常、個々のモーター制御デバイスは含まれていません。MCCはPCCから電力を受信し、複数のモーターに専用のモーター始動および保護を提供します。施設には、プラント全体に分散された5〜10個のMCCに電力を供給する1つまたは2つのPCCがある場合があります。 | モーター制御と保護 |

| バス定格 | 800A – 6300A | 600A – 6000A |

| 電力制御センター(PCC) | 電力分配と計測 | 主なコンポーネント |

| 主ブレーカー、フィーダー、計測 | モータースターター、コンタクタ、過負荷 | 一般的なセクション |

| 2〜6個の垂直セクション | 4〜20個の垂直セクション | 下流負荷 |

| 制御の複雑さ | 最小限(スイッチングのみ) | 中程度から高程度(起動/停止ロジック) |

PLC制御盤:自動化システムの頭脳

プログラマブルロジックコントローラ(PLC)パネルには、自動化ロジックを実行し、センサー入力を処理し、出力デバイスを制御する産業用コンピュータが搭載されています。モータの電力スイッチングを提供するMCCとは異なり、PLCパネルは制御ロジック、データ処理、およびフィールドデバイスおよび監視システムとの通信に焦点を当てています。.

PLCパネルのアーキテクチャ

一般的なPLCパネルには、PLCプロセッサモジュール、フィールドデバイスとのインターフェース用の入出力(I/O)モジュール、24V DC制御電力を供給する電源、ネットワーク用の通信モジュール、およびオペレータインタラクション用のヒューマンマシンインターフェース(HMI)が含まれています。パネルには、通常は定格 小型回路ブレーカー 2〜10AのPLCシステムの回路保護も含まれており、 サージ保護装置 過渡過電圧から保護します。.

最新のPLCパネルでは、産業用イーサネットプロトコル(EtherNet/IP、PROFINET、またはModbus TCP)を使用した分散I/Oアーキテクチャの組み込みが増えています。このアプローチにより、すべてのI/Oをメインコントロールパネルに集中させるのではなく、I/Oモジュールをフィールドデバイスの近くに配置することで、パネルの配線が簡素化されます。PLCパネルは、配線終端ポイントではなく、主にプロセッサおよび通信ハブとして機能します。.

PLCパネルとMCCの統合

PLCパネルとMCCは、産業オートメーションにおいて補完的な機能を果たします。PLCパネルにはインテリジェンスが含まれており、プロセス条件に基づいてモータをいつ起動または停止するかを決定するラダーロジックプログラムを実行します。MCCは、電力スイッチング機能(実際にモータに通電するコンタクタとモータスタータ)を提供します。2つのシステムは制御配線を介して相互接続されており、PLCはMCCモータスタータに起動/停止コマンドを提供し、ステータスフィードバック(実行中、トリップ、障害状態)を受信します。.

最新の設備の多くは、PLC機能をMCC構造に直接統合し、電力配分と制御ロジックを単一のアセンブリに組み合わせた「スマートMCC」を作成しています。この統合により、設置コストが削減され、個別のパネル間の制御配線が不要になるため、応答時間が向上します。ただし、複雑さも増し、電気的および制御の問題が同時に発生した場合のトラブルシューティングが複雑になる可能性があります。.

PLCパネルの設計基準

PLCパネルは、産業用制御盤に関するUL 508A(北米)またはIEC 61439-1(国際)規格に準拠する必要があります。これらの規格は、導体サイズ、過電流保護、接地、および環境定格に関する要件を規定しています。さらに、PLCパネルは、安全が重要なプロセスを制御する場合、機能安全規格(IEC 61508またはISO 13849)を満たす必要がよくあります。.

環境定格は、PLCパネルの設計に大きな影響を与えます。標準のNEMA 1またはIP20エンクロージャは、温度管理された電気室には十分です。過酷な環境では、密閉されたケーブルエントリ、内部温度制御、および耐腐食性材料を備えたNEMA 4XまたはIP66定格のエンクロージャが必要です。PLCコンポーネント自体は通常、0〜55°Cの周囲温度内で動作するため、高温環境ではアクティブ冷却、または寒冷地では加熱されたエンクロージャが必要です。.

可変周波数ドライブ(VFD)パネル:エネルギー効率の高いモータ制御

可変周波数ドライブパネルには、モータに供給される周波数と電圧を変化させることにより、ACモータの速度を制御するパワーエレクトロニクスが搭載されています。VFDを使用すると、正確な速度制御、機械的ストレスを軽減するためのソフトスタート、およびポンプやファンなどの可変トルクアプリケーションでの大幅な省エネが可能になります。.

VFDパネルのコンポーネントと考慮事項

VFDパネルには、VFD自体(整流器、DCバス、およびインバータセクション)、入力回路保護(遮断器 またはヒューズ)、モータ絶縁用の出力コンタクタ、および電磁干渉を低減するためのEMI/RFIフィルタが含まれています。VFDはかなりの熱を発生します。通常、定格電力の3〜5%がドライブ内で熱として放散されるため、換気、ヒートシンク、またはアクティブ冷却による慎重な熱管理が必要です。.

VFDの設置では、電気システムに導入される高調波歪みに対処する必要があります。6パルスVFD(最も一般的なタイプ)は、変圧器の過熱、中性線導体の過負荷、および敏感な電子機器への干渉を引き起こす可能性のある、大きな第5および第7高調波電流を生成します。ソリューションには、ラインリアクトル、DCバスチョークコイル、またはアクティブ高調波フィルタが含まれます。複数のVFDを備えた施設は、IEEE 519の推奨事項に従って、全高調波歪みが5%未満であることを確認するために、高調波分析を実施する必要があります。.

VFDパネルのアプリケーションの利点

VFDは、適切なアプリケーションで説得力のある利点を提供します。遠心ポンプとファンは、速度と消費電力の間に3乗の関係を示します。速度を20%削減すると、消費電力が約50%削減されます。この特性により、可変流量アプリケーションで劇的な省エネが可能になります。さらに、VFDは機械的な起動ストレスを排除し、ライン起動と比較してモータと駆動機器の寿命を30〜50%延長します。.

ただし、VFDは普遍的に有益ではありません。定速アプリケーションでは、VFD制御による省エネ効果はありません。VFD自体は、全速力でも定格電力の2〜3%を消費するため、モータの直接接続と比較して正味のエネルギー損失が発生します。VFDはまた、絶縁ベアリング、シャフト接地、またはフィルタリングされた出力リアクトルを介して軽減されない限り、早期のベアリング故障を引き起こす可能性のあるモータベアリング電流を導入します。. 引用

| アプリケーションの種類 | VFDの利点 | 省エネの可能性 |

|---|---|---|

| 可変トルク(ポンプ、ファン) | 高 | 通常20〜50% |

| 一定トルク(コンベヤー、押出機) | 中程度 | 通常5〜15% |

| 定速(固定速プロセス) | 低 | 0〜5%(マイナスの場合あり) |

| 高慣性負荷(フライホイール、クラッシャー) | 中程度 | 通常10〜25% |

配電盤:回路レベルの配電

配電盤(パネルボードまたはロードセンターとも呼ばれます)は、電力の一番最後の配電レベルを提供し、バルク電力を照明、コンセント、および小型機器に供給する個々の分岐回路に分割します。MCCおよびPCCが高電力配電を処理する一方で、配電盤は低電力負荷の回路レベルの保護と配電に焦点を当てています。.

配電盤の構造

一般的な配電盤には、主回路ブレーカー(またはフィードスルーアプリケーション用の主ラグ)、分岐位置に電力を配電するバスバー、および個々の回路を保護する分岐回路ブレーカーが含まれています。パネルの定格は100A〜600Aで、商用および産業用アプリケーションで最も一般的な120/208Vまたは277/480Vの三相構成です。.

最新の配電盤では、 サージ保護装置 雷またはスイッチングイベントからの過渡過電圧から保護するために、サージ保護デバイス(SPD)の組み込みが増えています。配電盤に設置されたタイプ2 SPDは、 タイプ1 SPD サービスエントランス機器に設置されたSPDを補完し、敏感な電子負荷に対する二次保護を提供します。.

配電盤とMCCのアプリケーション

配電盤とMCCは、異なる負荷プロファイルに対応します。MCCは、モータの制御(起動、停止、および過負荷や障害状態からのモータの保護)に優れています。配電盤は、照明、コンセント、小型モータ(2 HP未満)、および電子機器に焦点を当てています。施設には通常、MCCよりもはるかに多くの配電盤があり、配電盤はサービスを提供する負荷の近くの建物全体に配置されています。.

モータ負荷に対する配電盤とMCCの選択は、モータのサイズと制御要件によって異なります。2 HP未満のモータは通常、手動モータスタータを備えた配電盤の分岐回路に接続されます。2〜10 HPのモータは、制御の複雑さに応じて、どちらのアプローチも使用できます。10 HPを超えるモータは、電流要件が高く、他の機器との連携制御が必要なため、ほとんどの場合、MCCの設置が正当化されます。. 引用

カスタム制御盤:アプリケーション固有のソリューション

カスタム制御盤は、標準のMCC、PLC、または配電盤の構成では効率的に対応できない独自の要件に対応します。これらの設計されたアセンブリは、電力配分、モータ制御、PLCロジック、オペレータインターフェース、および特殊な機器を、特定の機械またはプロセスに最適化された専用エンクロージャに統合します。.

カスタムパネルの設計推進要因

カスタムパネルの仕様を推進する要因はいくつかあります。機械メーカーは、モータ制御、PLCロジック、安全回路、およびオペレータインターフェースを、機械に直接取り付けられたコンパクトなエンクロージャに組み合わせた統合制御盤を必要とすることがよくあります。プロセス産業では、危険場所に関するNFPA 496またはIEC 60079規格を満たす防爆パネルが必要になる場合があります。後付けアプリケーションでは、既存の機器インターフェースおよびフットプリントに一致するカスタムパネルが必要になる場合があります。.

カスタムパネルは最大限の柔軟性を提供しますが、UL 508AまたはIEC 61439規格への準拠を確保するために慎重なエンジニアリングが必要です。パネル設計者は、SCCRを計算し、導体の許容電流を検証し、過電流保護を調整し、包括的な電気回路図を通じて設計を文書化する必要があります。多くの管轄区域では、カスタム制御盤の第三者認証(UL、ETL、CSA)が必要であり、標準のMCCまたは配電盤製品と比較してコストとリードタイムが増加します。.

カスタムパネルと標準MCCの経済性

カスタムパネルと標準MCCの経済的な分岐点は、約6〜8個のモータ制御回路で発生します。このしきい値を下回ると、カスタムパネルはフットプリントが小さく、未使用のMCCバケット位置が不要になるため、多くの場合、費用対効果が高くなります。このしきい値を超えると、MCCのモジュール性と標準化されたコンポーネントにより、通常、より優れた価値が得られます。.

ただし、経済性だけで決定を下すべきではありません。カスタムパネルは、制御コンポーネントと電力コンポーネント間の緊密な統合が重要な場合、スペースの制約により標準のMCC寸法が禁止されている場合、または特殊な環境要件(洗浄、腐食性雰囲気、極端な温度)によりカスタムエンクロージャ設計が必要な場合に優れています。.

スマート制御盤:インダストリー4.0の統合

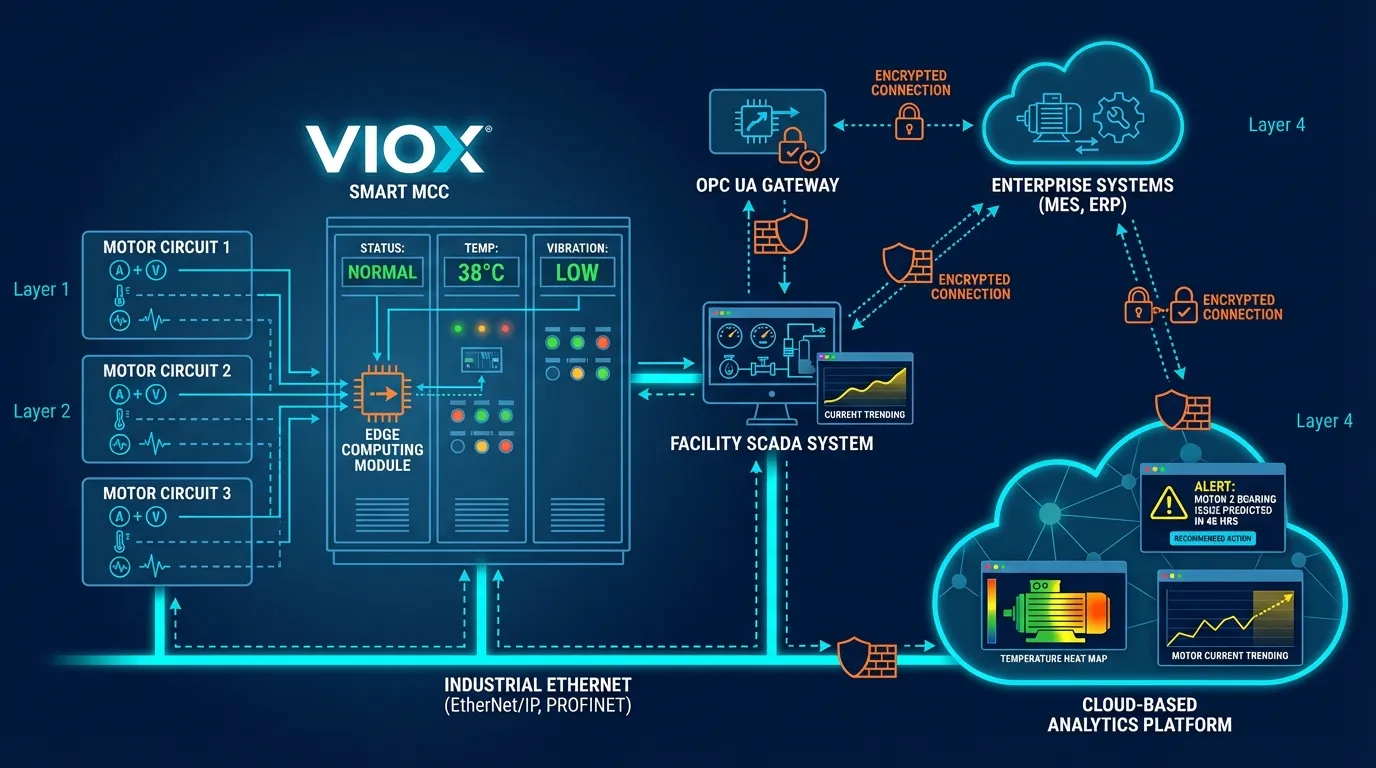

スマート制御盤は、従来の制御システムからインダストリー4.0の接続性と予知保全への進化を表しています。これらの高度なパネルは、IoTセンサー、エッジコンピューティング、およびクラウド接続を統合して、リアルタイムのパフォーマンス監視、予測障害分析、およびリモート診断を提供します。.

スマートパネルの機能

最新のスマートMCCおよび制御盤には、個々のモータ回路での電流および電圧監視、重要なコンポーネントの熱監視、および回転機器の振動分析が組み込まれています。このデータは、差し迫った障害(ベアリングの摩耗、絶縁劣化、または機械的なミスアライメント)を示す異常を検出する分析プラットフォームに供給され、時間ベースの予防保全スケジュールではなく、状態ベースの保全が可能になります。.

通信プロトコルは、スマートパネル機能のバックボーンを形成します。産業用イーサネット規格(EtherNet/IP、PROFINET、Modbus TCP)は、パネルコンポーネントと監視システム間の高速で決定論的な通信を提供します。OPC UA(Open Platform Communications Unified Architecture)は、制御システムとエンタープライズITシステム間の安全で標準化されたデータ交換を可能にし、従来の運用テクノロジー(OT)と情報テクノロジー(IT)の間の隔たりを解消します。.

スマートパネルの実装に関する考慮事項

スマート制御盤を実装するには、慎重なサイバーセキュリティ計画が必要です。接続されたパネルは、運用を混乱させたり、知的財産を盗んだりしようとする悪意のある攻撃者にとって、潜在的な攻撃ベクトルを作成します。多層防御戦略(ネットワークセグメンテーション、認証、暗号化、および侵入検知)は、サイバー脅威から産業用制御システムを保護するために不可欠です。.

スマートパネルによって生成されるデータ量は、従来の制御システムを圧倒する可能性があります。50台のモータを監視する単一のスマートMCCは、1分あたり100,000のデータポイントを生成する可能性があります。エッジコンピューティング(すべてを中央サーバーに送信するのではなく、パネル内でローカルにデータを処理する)は、ネットワーク帯域幅の要件を削減し、重要な状態へのリアルタイム応答を可能にします。.

制御盤の選択フレームワーク

適切な制御盤タイプを選択するには、電気的要件、環境条件、制御の複雑さ、および将来の拡張ニーズを体系的に評価する必要があります。次のフレームワークは、この意思決定プロセスをガイドします。.

電気仕様分析

パネルが対応すべきすべての電気負荷を文書化することから始めます。モーターの馬力と電圧、照明とコンセントの負荷、制御電源の要件、および特殊な機器です。NEC第220条に従って、総接続負荷、需要率、および25%の成長マージンを備えた必要なバス許容電流を計算します。適切なSCCR定格を指定するために、設置場所で利用可能な短絡電流を決定します。. 引用

環境アセスメント

設置環境をNEMAまたはIP定格要件に照らして評価します。屋内、温度管理された電気室は、通常、NEMA 1(IP20)エンクロージャのみを必要とします。屋外設置には、耐候性のために最小限のNEMA 3R(IP24)が必要です。洗浄エリア、腐食性雰囲気、または粉塵の多い環境では、密閉されたケーブルエントリと内部温度制御を備えたNEMA 4X(IP66)ステンレス鋼エンクロージャが必要になる場合があります。. 引用

制御の複雑さの評価

単純な手動スイッチングから複雑な自動シーケンスまでのスペクトルに沿って制御要件を評価します。ローカルのスタート/ストップステーションを備えた手動モーター制御は、個々のモーター制御パネルまたは基本的なMCCの設置を示唆しています。インターロックとプロセスフィードバックを備えた調整されたマルチモーターシーケンスは、PLC制御パネルの要件を示しています。冗長制御システムと認定された安全機能を必要とする安全が重要なアプリケーションでは、IEC 61508 SIL定格を満たす特殊な安全PLCパネルが必要です。.

パネルタイプ選択マトリックス

| 負荷プロファイル | 制御の複雑さ | 推奨パネルタイプ | 留意点 |

|---|---|---|---|

| 10台以上のモーター、独立運転 | 手動から中程度 | モータコントロールセンタ(MCC) | 集中化された場所、専用の電気室が必要 |

| 大電流配電(> 800A) | 最小限 | PCC対MCC:機能的な区別 | サービスエントランスの場所、ユーティリティの調整 |

| プロセスオートメーション、複数のI/O | 高 | PLC制御盤 | ネットワークアーキテクチャ、HMI要件 |

| 可変速モーター | 中程度 | VFDパネル | 高調波抑制、熱管理 |

| 照明、コンセント、小型モーター | 低 | 配電盤 | 分散された場所、サージ保護 |

| 機械固有の統合 | 変数 | カスタム制御盤 | スペースの制約、特殊な要件 |

| 予知保全、リモート監視 | 高 | スマート制御盤 | サイバーセキュリティ、データインフラストラクチャ |

標準およびコンプライアンス要件

制御盤の設計と設置は、管轄区域、アプリケーション、およびエンドユーザーの要件に応じて、複数の重複する規格に準拠する必要があります。これらの規格を理解することは、準拠したシステムを指定するために不可欠です。.

北米規格

UL 508A—産業用制御盤の規格—は、米国およびカナダの制御盤の構造を規定しています。この規格は、導体サイズ、過電流保護、接地、短絡電流定格、およびエンクロージャの完全性に関する要件を指定しています。UL 508Aリストに記載されているパネルは、Underwriters Laboratoriesによって評価され、これらの要件を満たしています。.

NEC第409条—産業用制御盤—は、作業クリアランス、切断手段、およびマーキング要件を含む設置要件を確立しています。第430条はモーター制御回路を対象とし、第440条は空調および冷凍装置を対象としています。NECへの準拠は、許可および検査プロセスを通じて、管轄権を持つ地方当局(AHJ)によって施行されます。.

国際基準

IEC 61439-1および-2は、国際市場における低電圧スイッチギアおよび制御ギアアセンブリの要件を確立しています。これらの規格は、タイプテストされたアセンブリ(元の製造元によって完全にテストされたもの)と、部分的にタイプテストされたアセンブリ(テスト済みのコンポーネントを新しい構成で使用)を定義しています。IEC 60947シリーズ規格は、制御盤内で使用される個々のコンポーネント(回路ブレーカー、コンタクタ、およびモータースターター)を対象としています。.

IEC 60204-1—機械の安全性:機械の電気機器—は、機械に統合された制御盤に特に適用されます。この規格は、非常停止回路、制御回路の設計、およびオペレーターインターフェイスの要件に対処して、機械の安全性を確保します。.

調和と移行

最近の取り組みにより、北米および国際規格が調和されています。UL 60947-4-1は、モータースターターおよびコンタクタの古いUL 508規格に代わり、IEC 60947-4-1と整合しています。この調和により、グローバルな製品開発が簡素化され、両方の市場に対応する製造元のテスト要件が軽減されます。ただし、設置方法には違いがあり、NECおよびIEC規格は、導体サイズ、過電流保護の調整、およびエンクロージャの定格に対して異なるアプローチを取っています。.

よくある質問

MCCとPLC制御盤の主な違いは何ですか?

MCC(モーターコントロールセンター)は、コンタクタとモータースターターを介して複数のモーターに電力の切り替えと保護を提供します。一方、PLC制御盤には、自動化ロジックを実行し、モーターの起動または停止のタイミングをMCCに指示するプログラマブルロジックコントローラーが搭載されています。MCCは電力分配を扱い、PLCは制御ロジックを扱います。多くの最新の設備では、電力と制御を単一のアセンブリに組み合わせたスマートMCCに両方の機能を統合しています。.

制御盤の適切なSCCR(短絡電流定格)をどのように決定すればよいですか?

短絡電流定格(SCCR)は、パネル設置点における利用可能な故障電流と同等以上でなければなりません。利用可能な故障電流は、電力会社の変圧器インピーダンスデータと、変圧器からパネルまでの導体インピーダンスを使用して計算します。SCCRは、直列定格の組み合わせ(上流および下流の保護デバイスのテスト済み組み合わせを使用)または完全定格の方法(各デバイスが全故障電流を遮断できる場合)によって決定できます。資格のある電気エンジニアがこれらの計算を実行する必要があります。エラーは生命の安全を脅かす危険性があるためです。. 引用

標準的なMCCモータスタータの代わりにVFDパネルを選ぶべきなのはどのような場合ですか?

可変速制御が必要な用途、またはモーターが長時間低速で運転される用途には、VFDパネルを選択してください。可変トルク負荷(ポンプ、ファン)は、最大の省エネルギー効果をもたらし、通常、可変流量アプリケーションで20〜50%の省エネになります。定速アプリケーションでは、VFDによるエネルギー的なメリットはなく、VFD変換損失により、正味のエネルギー損失が発生する可能性があります。また、機械的ストレスを軽減し、機器の寿命を延ばすために、高慣性負荷のソフトスタートにVFDを検討してください。.

制御盤に必要な環境保護等級(NEMA/IP)は何ですか?

屋内、温度管理された電気室では、通常NEMA 1(IP20)のパネルが必要です。屋外設置では、耐候性のために最低NEMA 3R(IP24)が必要です。洗浄エリアでは、密閉されたケーブルエントリーを備えたNEMA 4X(IP66)が必要です。危険場所では、NFPA 496に従って、防爆(Class I Division 1)またはパージ/加圧エンクロージャが必要です。腐食性環境では、NEMA定格に関係なく、ステンレス鋼構造が必要になる場合があります。洗浄手順、周囲条件、および化学物質への暴露を理解するために、施設運用部門にご相談ください。.

同じ制御盤内でIECとNEMAのコンポーネントを混在させることは可能ですか?

はい、ただし、定格と協調に注意深く配慮する必要があります。IECとNEMAのコンポーネントは、異なる定格方法論を使用しています。IECの利用カテゴリ(AC-3、AC-4)とNEMAのサイズ(1、2、3)などです。すべてのコンポーネントが、アプリケーションに必要な電気的定格を満たしていることを確認してください。UL 508Aにリストされたパネルの場合、すべてのコンポーネントがUL認定またはリストされている必要があります。パネル設計者は、定格規格に関係なく、保護デバイス間の適切な協調を確認する必要があります。多くのメーカーが現在、IECとNEMAの両方の規格に準拠した製品を提供しており、仕様が簡素化されています。.

モータコントロールセンターには、どのくらいのスペースを割り当てるべきですか?

MCCの物理的な寸法はメーカーによって異なりますが、通常、奥行き20~30インチ、高さ90インチ、垂直セクションごとに幅20~24インチです。一般的な設置では、4~8セクション(幅80~192インチ)が必要になる場合があります。必要なNEC作業スペースを追加してください:MCCの前面に最低36インチ、機器を中心とした幅30インチ、高さ78インチ。600Vを超えるMCCの場合、NEC表110.26(A)(1)に従って、電圧と利用可能な短絡電流に基づいてクリアランスが増加します。.

PCCと配電盤の違いは何ですか?

電力制御センター(PCC)は、施設レベルで大電流配電(800A~6300A)を扱い、電力会社の変圧器から電力供給を受け、複数の下流パネルに配電します。配電盤は、照明、コンセント、小型機器向けに回路レベルの配電(100A~600A)を提供します。PCCは通常、広範な計装と主回路保護を含み、配電盤は分岐回路保護に重点を置いています。PCCを一次配電、配電盤を電気系統における二次配電と考えると良いでしょう。.

カスタム制御盤が必要ですか、それとも標準のMCCで済みますか?

標準的なMCCは、独立した制御を必要とする複数のモーターを持つ施設で、電気室への集中設置が可能な場合に適しています。カスタムパネルを選択するケースは以下の通りです。(1)スペースの制約により標準的なMCCの寸法が許容できない場合、(2)電力と制御コンポーネント間の緊密な統合が不可欠な場合、(3)特殊な環境要件が標準的なNEMA規格を超える場合、または(4)アプリケーションに必要なモーター制御回路が6~8未満で、カスタムパネルの方が部分的にしか充填されていないMCCよりも経済的な場合。.

制御盤にはどのようなメンテナンスが必要ですか?

年次メンテナンスには、緩い接続や過熱の兆候がないかどうかの目視検査、, 熱画像処理 高抵抗接続を示すホットスポットを検出するため、適切な換気と冷却システムの動作の検証、非常停止回路と安全インターロックのテスト、およびほこりや破片の清掃が含まれます。重要なシステムでは、四半期ごとの検査で十分です。すべてのメンテナンス活動と傾向データを文書化して、予知保全を可能にします。劣化の兆候が見られるコンポーネントは、故障が発生する前に交換してください。.

スマート制御盤はどのようにしてオペレーションを改善しますか?

スマートパネルは、電流、電圧、電力、および機器の健全性パラメータをリアルタイムで監視します。このデータにより、予知保全が可能になり、壊滅的な故障が発生する前に、ベアリングの摩耗、絶縁劣化、または機械的な問題を検出できます。リモート診断により、従来のパネルと比較して、トラブルシューティング時間を40〜60%短縮できます。エネルギー監視は、非効率な機器を特定し、省エネの取り組みを検証します。ただし、スマートパネルは、運用上の脆弱性を生じさせることなくこれらの利点を実現するために、堅牢なサイバーセキュリティ対策とデータインフラストラクチャを必要とします。.