直接回答

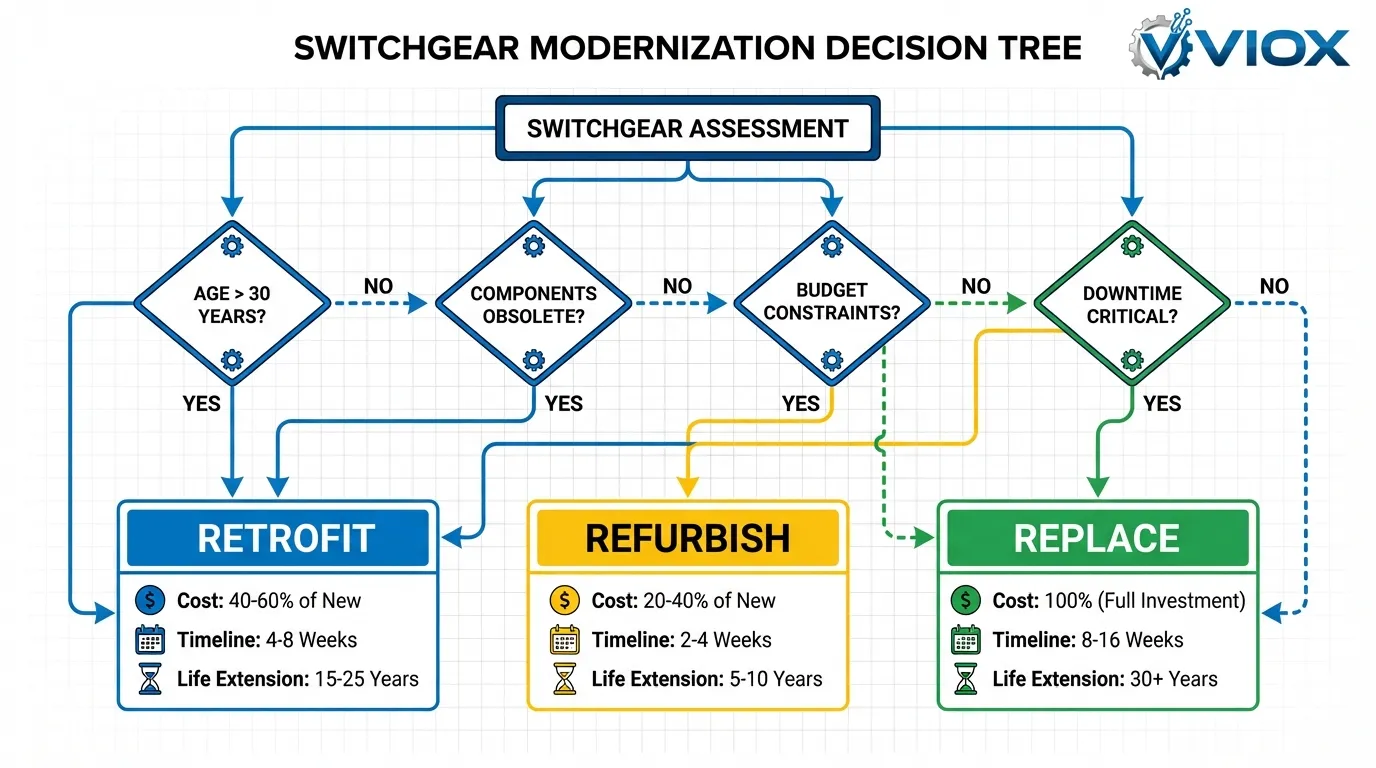

老朽化したスイッチギアに直面した場合、施設管理者は主に3つの選択肢があります。それは、レトロフィット(既存の構造を維持しながら、遮断器などの内部コンポーネントをアップグレードすること)、リフレッシュ(既存の機器の包括的なメンテナンスと修理)、または完全な交換(古い機器を取り外し、新しいシステムを設置すること)です。. 最適な選択は、機器の経年、状態、予算の制約、および運用要件によって異なります。レトロフィットは通常、完全な交換と比較して40〜70%のコストを節約し、機器の寿命を15〜30年延長します。リフレッシュは交換コストの20〜40%ですが、短期的なメリット(5〜10年)を提供します。完全な交換は、最も長い耐用年数(25〜40年)を提供しますが、初期投資が最も高く、長期的なメンテナンスコストが最も低くなります。.

要点

- レトロフィットソリューション 機器コストを500,000ドル以上節約でき、完全な交換と比較してプロジェクト期間を60週間から25〜30週間に短縮できます

- リフレッシュ スイッチギアの寿命を5〜10年延長し、交換コストの20〜40%で済みます。構造的な完全性が良好な20年未満の機器に最適です

- 完全な交換 機器が30〜40年を超えている場合、コンポーネントが廃止されている場合、または現在の安全基準を満たしていない場合は必須です

- 隠れたコスト ダウンタイム、人件費、電線管の変更、およびケーブルの交換を含むコストは、機器コストを200〜300%上回る可能性があります

- 意思決定フレームワーク 機器の経年、スペアパーツの入手可能性、メンテナンスコスト、安全コンプライアンス、および施設拡張計画を評価する必要があります

3つのオプションを理解する

スイッチギアのレトロフィットとは?

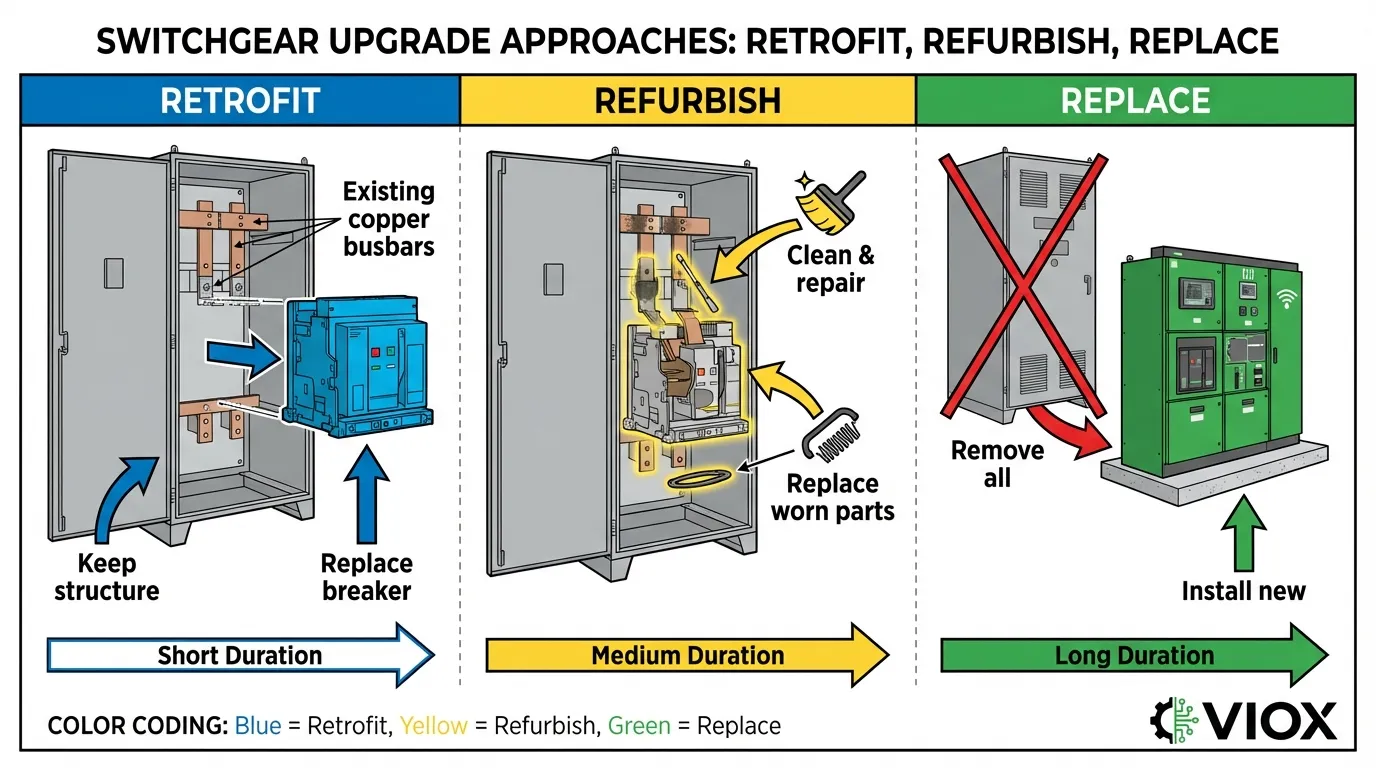

スイッチギアのレトロフィットとは、既存のスイッチギアの構造、キャビネット、母線、およびエンクロージャを維持しながら、内部のアクティブコンポーネント(主に遮断器、保護リレー、および制御システム)をアップグレードすることです。このアプローチは、完全な交換に必要な大規模な解体および再構築を行わずに、時代遅れのシステムを近代化します。.

レトロフィットの主な特徴:

- システムの「心臓部」(遮断器)を最新の真空またはSF6技術に置き換えます

- 既存のフットプリントと構造コンポーネントを維持します

- 母線および二次配線への変更を最小限に抑えます

- 通常、数週間ではなく、数時間から数日で完了します

- 機器の寿命を15〜30年延長します

最新のレトロフィットソリューションには、既存のキュービクルに適合するように設計された、プラグアンドプレイ互換性のある直接交換遮断器、および新しい機器を受け入れるように内部遮断器セルを改造するレトロフィルソリューションが含まれます。どちらのアプローチも、完全な交換と比較してダウンタイムを大幅に削減しながら、最新のテクノロジーのメリットを提供します。.

スイッチギアのリフレッシュとは?

リフレッシュとは、既存のスイッチギアシステム内の包括的なメンテナンス、検査、クリーニング、テスト、および摩耗したコンポーネントの選択的な修理または交換を行うことです。このプロセスは、基本的な設計変更なしに、機器をほぼ元の性能仕様に復元します。.

リフレッシュには通常、以下が含まれます。

- すべてのコンポーネントの詳細な検査と診断テスト

- 機械部品のクリーニングと潤滑

- 摩耗した接点、スプリング、および絶縁材料の交換

- 保護リレーとトリップ設定の再調整

- 関連するANSI/IEC規格への準拠テスト

- 再塗装と外観の修復

リフレッシュは、構造的に健全であるが、摩耗の兆候が見られるスイッチギア、通常は適切にメンテナンスされている15〜25年前の機器に最適です。このプロセスにより、交換コストのほんの一部で元の性能の80〜90%を復元し、耐用年数を5〜10年延長できます。.

完全な交換とは?

完全な交換とは、既存のすべてのスイッチギア機器を取り外し、最新のテクノロジー、更新された安全機能、および最新の監視機能を備えた完全に新しいシステムを設置することです。このアプローチは、最も長い耐用年数を提供しますが、最も高い設備投資と最も広範な施設の変更が必要です。.

交換の考慮事項:

- 新しい機器は通常、従来のシステムよりも小型です

- 電線管の再配置とケーブルの変更が必要です

- 広範なエンジニアリング、設計、および試運転が必要です

- アークフラッシュ軽減を含む最新の安全機能を提供します

- デジタル監視およびSCADAシステムとの統合を可能にします

- 25〜40年の信頼性の高い耐用年数を提供します

機器が寿命末期(通常30〜40年)に達した場合、重要なコンポーネントが廃止され、レトロフィットオプションが利用できない場合、または施設の拡張により、アップグレードでは実現できない大幅な容量増加が必要な場合は、交換が必要になります。.

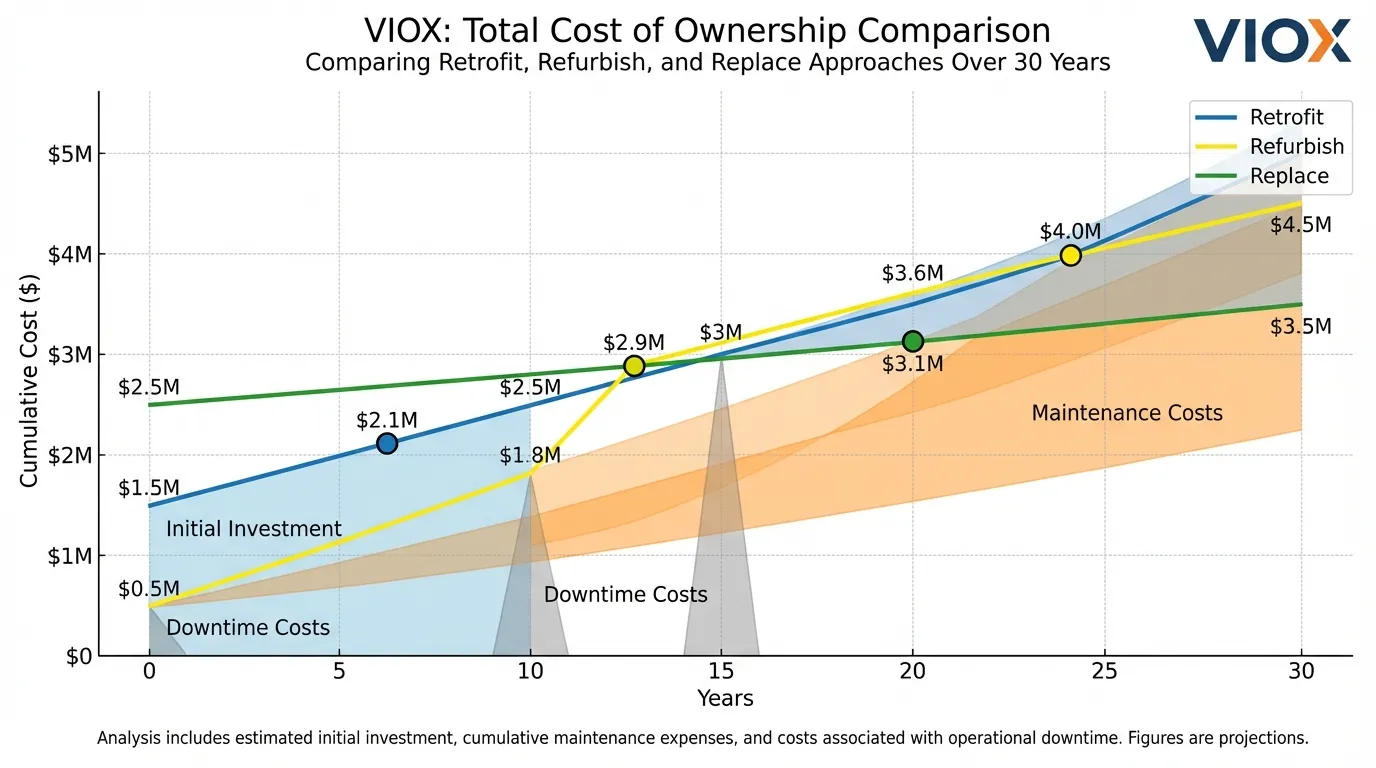

包括的な費用対効果の比較

| ファクター | レトロフィット | リフレッシュ | 交換する |

|---|---|---|---|

| 初期費用 | 交換の30〜60% | 交換の20〜40% | 100%(ベースライン) |

| プロジェクト期間 | 25〜30週間 | 8〜16週間 | 52〜60週間 |

| 必要なダウンタイム | 数時間から数日 | 数日~数週間 | 数週間から数か月 |

| 設備寿命の延長 | 15~30年 | 5年、10年 | 25〜40年(新品) |

| エネルギー効率の向上 | 20-30% | 5-10% | 30-40% |

| メンテナンスコストの削減 | 40-50% | 15-25% | 60-70% |

| 安全機能の更新 | 最新の保護 | 限定的な更新 | 最新技術 |

| デジタル統合 | スマートブレーカーで可能 | 限定的な機能 | フルIoT/SCADA対応 |

| 環境への影響 | 40トンのCO₂削減 | 15~20トンのCO₂削減 | 最も高いカーボンフットプリント |

| スペアパーツの入手可能性 | 20~30年保証 | OEMによる | 30年以上保証 |

隠れたコスト分析

設備管理者は、機器の購入価格以外にも、プロジェクト全体の投資に劇的な影響を与える可能性のある、多大な隠れたコストを考慮する必要があります。

人件費および設置費用:

- レトロフィット:50,000~150,000ドル(最小限の修正)

- リファービッシュ:75,000~200,000ドル(コンポーネントレベルの作業)

- 交換:250,000~750,000ドル(完全な設置)

インフラの変更:

- 電線管の移設およびサイズ変更:30,000~100,000ドル

- ケーブルの交換または接続:50,000~200,000ドル

- 構造的な変更(パッド、壁、ドア):40,000~150,000ドル

- 消火設備およびHVACの更新:25,000~75,000ドル

運用上の影響コスト:

- 生産停止時間:1時間あたり50,000~230万ドル(業界による)

- 仮設電源ソリューション:15,000~50,000ドル

- 重要なコンポーネントの迅速な配送:10,000~30,000ドル

- 追加のテストおよび試運転:20,000~60,000ドル

コンプライアンスおよびエンジニアリング:

- 設計およびエンジニアリングサービス:40,000~120,000ドル

- アークフラッシュ調査およびラベリング:15,000~40,000ドル

- 許可証の費用および検査:5,000~20,000ドル

- 更新されたドキュメントおよびトレーニング:10,000~25,000ドル

これらの隠れたコストは、機器の購入価格と同等またはそれ以上になることが多く、正確な意思決定には包括的な費用対効果分析が不可欠です。.

意思決定フレームワーク:どのオプションが最適ですか?

レトロフィットを選択する場合

レトロフィットに最適な条件:

- 機器の年数:構造部品が健全な15~30年

- 主な問題:時代遅れの回路ブレーカーまたは旧式の保護システム

- 予算の制約:限られた資本だが近代化が必要

- ダウンタイムの感受性:最小限の中断を必要とする重要な運用

- スペアパーツ:老朽化したブレーカーのコンポーネントの調達が困難

- コンプライアンスのニーズ:完全な交換なしに現在の安全基準を満たす必要がある

レトロフィットの利点:

- 完全な交換と比較して40~70%の節約

- プロジェクトのタイムラインを50~60%短縮

- 施設の混乱および生産停止時間を最小限に抑える

- 既存のフットプリントおよびインフラを維持

- 最新の安全機能およびデジタル機能を提供

- 環境への影響を大幅に削減

レトロフィットの制限事項:

- 著しく劣化した機器には適さない

- すべての陳腐化の問題に対処できない可能性がある

- 限定的な容量拡張機能

- メーカーからの互換性のあるレトロフィットソリューションが必要

リファービッシュを選択する場合

リファービッシュに最適な条件:

- 機器の年数:定期的なメンテナンス履歴のある10~25年

- 状態:コンポーネントレベルの摩耗がある構造的に健全な状態

- 予算:寿命を延ばすための適度な投資

- スペアパーツ:OEMまたはアフターマーケットから入手可能なコンポーネント

- パフォーマンス:ほとんどの運用要件を満たす機器

- タイムライン:計画されたメンテナンスウィンドウが利用可能

リファービッシュの利点:

- 最も初期費用が低いオプション

- 機器をほぼ元の性能に回復

- 5〜10年の寿命を費用対効果よく延長

- 中断を最小限に抑えるために段階的に実行可能

- 既存のシステム知識とドキュメントを保持

- 適切にメンテナンスされた機器に最適

リファービッシュの制限事項:

- レトロフィットまたは交換と比較して寿命延長が短い

- 根本的な設計上の制限に対処できない場合がある

- 最新の安全機能またはデジタル機能にアップグレードできない

- 機器の経年劣化に伴い、メンテナンスコストが増加

- 根本的な問題が解決されない場合、繰り返しの故障のリスク

完全な交換を選択する場合

交換に最適な条件:

- 機器の経過年数:寿命末期に近づいている30〜40年以上

- 状態:重大な劣化または繰り返しの故障

- 廃止:重要なコンポーネントのレトロフィットオプションが利用できない

- 容量ニーズ:電気容量の増加を必要とする施設の拡張

- 安全上の懸念:最新のアークフラッシュ保護が不足している機器

- 長期計画:25〜40年の投資期間

交換の利点:

- 最長の耐用年数(25〜40年)

- IoTや予知保全などの最新技術

- 最高のエネルギー効率と最低の運用コスト

- 包括的な保証とメーカーサポート

- 現在の法規および規格への完全な準拠

- 実際の負荷に合わせて機器のサイズを最適化する機会

交換の制限事項:

- 最高の初期投資

- 最長のプロジェクト期間(通常52〜60週間)

- 最も広範囲な施設の中断

- 包括的なエンジニアリングと設計が必要

- 廃棄および製造による最も高い環境負荷

実際のコストシナリオ

シナリオ1:中電圧産業施設(15 kV、1600A)

機器: 25年使用の空気遮断器スイッチギア、12キュービクル

オプションA – レトロフィット:

- 機器コスト:420,000ドル

- 設置作業費:85,000ドル

- エンジニアリングおよびテスト:35,000ドル

- ダウンタイムコスト(3日間):150,000ドル

- 合計:690,000ドル

- 寿命延長:20〜25年

オプションB – リファービッシュ:

- リファービッシュサービス:180,000ドル

- コンポーネント交換:95,000ドル

- テストおよび試運転:25,000ドル

- ダウンタイムコスト(1週間):350,000ドル

- 合計:650,000ドル

- 寿命延長:7〜10年

オプションC – 完全な交換:

- 新しいスイッチギア機器:1,200,000ドル

- 設置および改造:450,000ドル

- エンジニアリングおよび設計:120,000ドル

- ダウンタイムコスト(6週間):2,100,000ドル

- 合計:3,870,000ドル

- 耐用年数:30〜35年

分析: レトロフィットは、最高の費用対効果比を提供し、交換サービスの80%を総コストの18%で実現します。リファービッシュは最初は魅力的に見えますが、ダウンタイムコストを含めると価値が低くなります。.

シナリオ2:商業ビル低電圧配電(480V、2000A)

機器: 18年使用のモールドケース遮断器パネルボード、8セクション

オプションA – レトロフィット:

- 直接交換遮断器:85,000ドル

- 設置およびテスト:28,000ドル

- 最小限のダウンタイム(1日):15,000ドル

- 合計: ¥128,000

- 寿命延長: 15-20年

オプションB – リファービッシュ:

- ブレーカー再調整: ¥35,000

- 部品交換: ¥22,000

- 試験: ¥8,000

- ダウンタイム (3日間): ¥45,000

- 合計: ¥110,000

- 寿命延長: 5-8年

オプションC – 完全な交換:

- 新しい配電盤システム: ¥180,000

- 設置および改造: ¥95,000

- エンジニアリング: ¥25,000

- ダウンタイム (3週間): ¥315,000

- 合計: ¥615,000

- 耐用年数: 25-30年

分析: レトロフィットは、コストと性能の最適なバランスを提供します。改修は短期的な節約にはなりますが、寿命延長がわずか5〜8年であるため、長期的な価値は低くなります。交換は、施設拡張が計画されている場合にのみ正当化されます。.

重要な評価要素

機器の経年劣化と状態評価

以下を含む包括的な評価を実施します。

目視検査:

- 過熱の証拠(変色、溶融した部品)

- 接点、端子、およびエンクロージャーの腐食

- 絶縁または機械部品への物理的な損傷

- オイル漏れ(油入機器の場合)

- 接続の緩みまたはハードウェアの摩耗

診断テスト:

- 絶縁抵抗試験(メガー)

- 接触抵抗測定(マイクロオームメーター)

- 部分放電検出

- 回路ブレーカーのタイミングおよび移動分析

- 負荷状態でのサーモグラフィー画像

性能履歴:

- 誤作動または故障の頻度

- 過去5年間のメンテナンスコストの傾向

- スペアパーツの入手可能性とリードタイム

- メーカーの予想耐用年数との比較

スペアパーツと陳腐化のリスク

重要な評価の質問:

- オリジナルのメーカー部品はまだ入手可能ですか?

- 重要な部品のリードタイムはどのくらいですか?

- アフターマーケットまたは再生部品は許容されますか?

- メーカーは製品ラインを中止しましたか?

- 互換性のあるレトロフィットソリューションはありますか?

陳腐化した部品を備えた機器は、故障時のダウンタイムの延長、メンテナンスコストの増加、信頼性の低下、および潜在的な安全上の危険という、エスカレートするリスクに直面します。重要な部品が入手できなくなると、機器の経年劣化に関係なく、レトロフィットまたは交換が必要になります。.

安全性とコンプライアンス要件

最新の電気規格および基準は大幅に進化しており、古い機器では満たせない強化された安全要件が導入されています。

アークフラッシュ保護:

- 現在の入射エネルギーレベルとアークフラッシュ境界

- アーク耐性設計またはレトロフィットの可用性

- NFPA 70EおよびIEEE 1584規格への準拠

- メンテナンスに必要な個人用保護具(PPE)

規制コンプライアンス:

- スイッチギアに関するUL 891およびANSI規格

- OSHAの職場安全要件

- 保険会社の仕様

- 地域の電気コードの更新

安全機能のアップグレード:

- 地絡保護システム

- 緊急シャットダウン用のシャントトリップ機能

- 改良されたインターロック機構

- リモートラッキングおよび操作機能

規格に準拠していない機器は、施設を責任の増大、保険請求の拒否、規制上の罰則、そして最も重要なこととして、人員の安全上のリスクにさらします。.

施設の成長と将来のニーズ

戦略的考慮事項:

- 容量増加を必要とする計画された施設拡張

- より高い電力需要を伴う新しい機器またはプロセス

- 再生可能エネルギー源(太陽光、風力)との統合

- デジタルトランスフォーメーションと監視の要件

- エネルギー効率と持続可能性の目標

5~10年以内に大幅な拡張を計画している施設は、能力的な制約から早期の再投資が必要になる可能性があるため、後付けよりも交換を強く検討すべきです。逆に、電気需要が安定または減少している施設は、後付けまたは改修のアプローチが最も効果的です。.

導入のベストプラクティス

後付けプロジェクトの実行

フェーズ1:評価と計画(4~6週間)

- 包括的な機器の評価とテスト

- 互換性のある後付けソリューションの特定

- エンジニアリング設計と単線結線図の更新

- 交換用遮断器およびコンポーネントの調達

- 認証要件に関するNRTLとの連携

フェーズ2:準備(2~4週間)

- 必要に応じた仮設電源の手配

- 機器および工具の事前準備

- 安全計画およびアークフラッシュ解析

- 新しい機器に関する担当者へのトレーニング

- 影響を受ける業務との連携

フェーズ3:設置(キュービクルあたり1~3日)

- 停電およびロックアウト/タグアウト手順

- 既存の遮断器の取り外し

- 後付けまたはレトロフィルソリューションの設置

- 接続の検証およびトルクチェック

- 必要に応じた二次配線の変更

フェーズ4:テストと試運転(1~2週間)

- 絶縁抵抗および耐電圧試験

- 接触抵抗およびタイミングテスト

- 保護継電器の校正と設定

- 統合システムテスト

- ドキュメント作成とトレーニング

改修プロジェクトの実行

評価フェーズ:

- 詳細なコンポーネントごとの検査

- ベースライン条件を確立するための診断テスト

- 交換が必要なコンポーネントの特定

- 改修範囲および仕様の開発

改修フェーズ:

- 遮断器の分解と清掃

- 摩耗した接点、スプリング、およびベアリングの交換

- 絶縁システムの復元または交換

- 機械的な調整と潤滑

- 新しいハードウェアとファスナーを使用した再組み立て

テストフェーズ:

- ANSI/IEC規格に準拠した工場レベルのテスト

- 機械的および電気的性能の検証

- 保護デバイスの校正

- 最終検査と品質保証

交換プロジェクトの実行

設計フェーズ(8~12週間):

- 負荷解析および機器のサイジング

- 単線および三線結線図の開発

- アークフラッシュスタディおよび協調解析

- 仕様の開発および入札プロセス

- リードタイムの長い機器の調達

準備フェーズ(4~8週間):

- 仮設電源システムの設計と設置

- 解体計画および廃棄物処理の手配

- 構造変更を含む現場準備

- サービス中断に関する電力会社との連携

設置フェーズ(6~12週間):

- 既存の機器の取り外しと廃棄

- 新しいスイッチギアおよび関連機器の設置

- 一次および二次配線

- 既存のシステムとの統合

- 広範なテストと試運転

投資収益率の最大化

ライフサイクルコスト分析

予想される耐用年数にわたる総所有コストの評価:

後付けROI計算:

- 初期投資:$690,000

- 年間のメンテナンス節約額:$35,000

- エネルギー節約額:$18,000/年

- 耐用年数:20年

- 総節約額:$1,060,000

- 純ROI:20年間で54%

交換ROI計算:

- 初期投資:$3,870,000

- 年間のメンテナンス節約額:$55,000

- エネルギー節約額:$42,000/年

- 耐用年数:30年

- 総節約額:$2,910,000

- 純ROI:30年間で-25%(高いダウンタイムコストのためマイナス)

この分析は、交換が優れた長期的な性能を提供する一方で、高い初期費用と広範なダウンタイムの組み合わせにより、重要な業務を行う施設にとって後付けが財政的に最適な選択肢となることが多いことを示しています。.

段階的導入戦略

複数のスイッチギアラインナップを持つ大規模施設の場合、段階的な導入により、運用リスクを最小限に抑えながら、複数の予算サイクルにコストを分散させます。

1年目: 最も重要または劣化した機器を後付け

2年目: 良好な状態の二次システムを改修

3~5年目: 残りの後付けを完了するか、寿命末期の機器の交換を計画

このアプローチは、同時交換による財政的および運用上のショックを回避しながら、継続的な改善を維持します。.

予知保全の統合

最新の後付けソリューションは、長期的なコストを削減する予知保全機能を実現します。

- 組み込みセンサーを備えたスマート回路ブレーカー

- 温度、振動、および電気的パラメータの継続的な監視

- 傾向分析と故障予測のためのクラウドベースの分析

- メンテナンス要件に関する自動アラート

- コンピューター化されたメンテナンス管理システム(CMMS)との統合

これらの機能により、メンテナンスは受動的(故障への対応)から予測的(故障の防止)に移行し、ダウンタイムを30~50%削減し、メンテナンスコストを25~40%削減します。.

よくある質問

Q:スイッチギアは通常、後付けまたは交換が必要になるまでどのくらい持続しますか?

A:中電圧スイッチギアの設計寿命は通常25~40年ですが、低電圧機器の寿命は20~30年です。ただし、実際の耐用年数は、動作環境、メンテナンスの質、および負荷条件に大きく依存します。過酷な環境(高温、湿度、または汚染)で動作する機器は、15~20年で介入が必要になる場合がありますが、管理された環境で適切にメンテナンスされたシステムは、40年を超える可能性があります。重要な決定ポイントは、メンテナンスコストと故障リスクが後付けまたは交換のコストを超える場合です。.

Q:どのメーカーのスイッチギアでも後付けできますか、それとも元のブランドに限定されますか?

A:最新の後付けソリューションは、ABB、シーメンス、シュナイダーエレクトリック、イートン、GE、および多くのレガシーブランドを含む、ほとんどの主要なスイッチギアメーカーで利用できます。専門の後付けプロバイダーは、異なるメーカーの古いスイッチギアに現行世代の回路ブレーカーを設置できる、メーカー間のソリューションを提供しています。ただし、各後付けは、既存の機器に合わせて特別に設計され、安全コンプライアンスと保証範囲を維持するために、ULまたはIntertekなどの国家認定試験所(NRTL)によって認定される必要があります。.

Q:スイッチギアがすぐに注意を必要とする兆候は何ですか?

A:重大な警告サインには、頻繁な誤トリップ、目に見える過熱または変色、異常な音(うなり、アーク)、焦げ臭い臭い、絶縁抵抗試験結果の低下、メンテナンス頻度の増加、交換部品の調達の困難さ、および機器の経年劣化が25~30年を超えることなどがあります。これらの症状のいずれかが発生した場合は、直ちに専門家による評価が必要です。さらに、施設で電気負荷の変化、電力品質の問題、またはニアミス安全事故が発生した場合は、包括的なスイッチギアの評価を優先する必要があります。.

Q:後付けがUL認証と保険コンプライアンスを維持することをどのように保証しますか?

A:適切な後付け認証には、NRTL認証を取得し、後付けアプリケーションに関するIEEE C37.59-2018規格に従うメーカーまたはサービスプロバイダーとの連携が必要です。後付けは、資格のあるエンジニアによって設計、テスト、および文書化され、すべての変更はNRTLの監督下で行われる必要があります。完了後、適用されるULおよびANSI規格への継続的な準拠を示す、更新されたラベルとドキュメントを提供する必要があります。後付け作業を開始する前に保険会社に通知して、保険の継続性を確認し、必要な事前承認を取得してください。.

Q:スイッチギア後付けプロジェクトの一般的な回収期間はどのくらいですか?

A:回収期間は通常3~7年で、機器の状態、エネルギー節約、および回避されたダウンタイムコストによって異なります。エネルギーコストが高い施設や、最大限の稼働時間を必要とする重要な業務を行う施設では、エネルギー節約(20~30%削減)、メンテナンスコストの削減(40~50%削減)、および機器の故障によるダウンタイムの回避により、3~4年で回収できることがよくあります。回収計算には、直接的な節約(エネルギー、メンテナンス)と回避されたコスト(ダウンタイム、緊急修理、安全事故)の両方を含める必要があります。差し迫った機器の故障に直面している施設の場合、後付けは壊滅的な故障と長期の停止を防ぐため、回収は多くの場合即時です。.

VIOX Electric:スイッチギア近代化パートナー

VIOX Electricでは、スイッチギアの決定には複雑な技術的、財政的、および運用上の考慮事項が伴うことを理解しています。当社の包括的なアプローチは、施設管理者が自信を持って後付け、改修、または交換の決定を行うのに役立ちます。.

当社のスイッチギアソリューション:

- すべての主要メーカー向けのカスタム設計された後付けソリューション

- ダウンタイムを最小限に抑えた直接交換回路ブレーカー

- 工場レベルのテストによる包括的な改修サービス

- 新規設置および交換用の完全なスイッチギアシステム

- アークフラッシュ軽減および安全アップグレード

- デジタル監視および予知保全の統合

VIOX Electricを選ぶ理由:

- 20年以上のスイッチギアエンジニアリングおよび製造の専門知識

- ULコンプライアンスを維持するNRTL認定の後付けソリューション

- 評価から試運転までの包括的なライフサイクルサポート

- 透明性の高いコスト内訳による競争力のある価格設定

- 重要なアプリケーションへの迅速な対応

- コンポーネントの可用性を保証するグローバルサプライチェーン

単一の回路ブレーカーの交換を評価している場合でも、施設全体のスイッチギアの近代化を計画している場合でも、VIOX Electricは、プロジェクトの成功を保証するための技術的な専門知識、高品質の製品、および迅速なサービスを提供します。.

関連リソース:

- スイッチギアの定格電流:INA、INC、およびRDFガイド – 適切な選択のためのスイッチギア定格の理解

- 低圧スイッチギアの種類:GGD、GCK、GCS、MNS、XL21ガイド – LVスイッチギア構成に関する包括的なガイド

- 回路遮断器の定格:ICU、ICS、ICW、ICM – 後付けの互換性にとって不可欠な定格

- 電気メンテナンスプログラムの構築方法 – 機器の寿命を延ばすための予防メンテナンス戦略

- 配電盤とスイッチギア:違いを理解する – より良い意思決定のための用語の明確化

今すぐ当社の技術チームにご連絡いただき、お客様の施設の特定の要件に合わせた無料のスイッチギア評価とカスタマイズされた近代化の推奨事項をご入手ください。.