導入:請求書には見えない利益を蝕むもの

太陽光発電のEPC業者や施工業者にとって、部材表(BOM)は、商業規模およびユーティリティ規模のプロジェクトに入札する際の主な焦点となることが多いです。机上では、空のエンクロージャーを購入し、, 、およびコンポーネント取り付けシステム, 、ヒューズホルダー、そして 遮断器 を個別に購入することは、コスト削減戦略のように思えます。DIYアセンブリの生の部品コストは、工場で配線済みのユニットよりも15〜20%低い可能性があります。ただし、この計算では、太陽光発電建設における最も変動しやすい変数が除外されています。 熟練労働.

現場では、「組み立て」は単に部品をレールにねじ込むだけではありません。調達ロジスティクス、在庫管理、穴あけ、配線、ラベル付け、テスト、およびトラブルシューティングが含まれます。高賃金の電気技師がパネルの設置ではなく、ボックスの組み立てに何時間も費やすと、プロジェクトの利益は蒸発します。VIOX Electricの上級電気エンジニアとして、私は数百の設置からのデータを分析しました。結論は明白です。現場で組み立てられたコンバイナーボックスの隠れた人件費は、ハードウェア自体の価格を超えることがよくあります。.

このガイドでは、配線済みソリューションと現場組み立ての間の真の総所有コスト(TCO)を比較して、これらのコストのフォレンジック会計を提供します。.

要点

- 人件費が材料費の節約を上回る: 部品で節約された15%は、通常、組み立てとテストの人件費の40%増加によって相殺されます。.

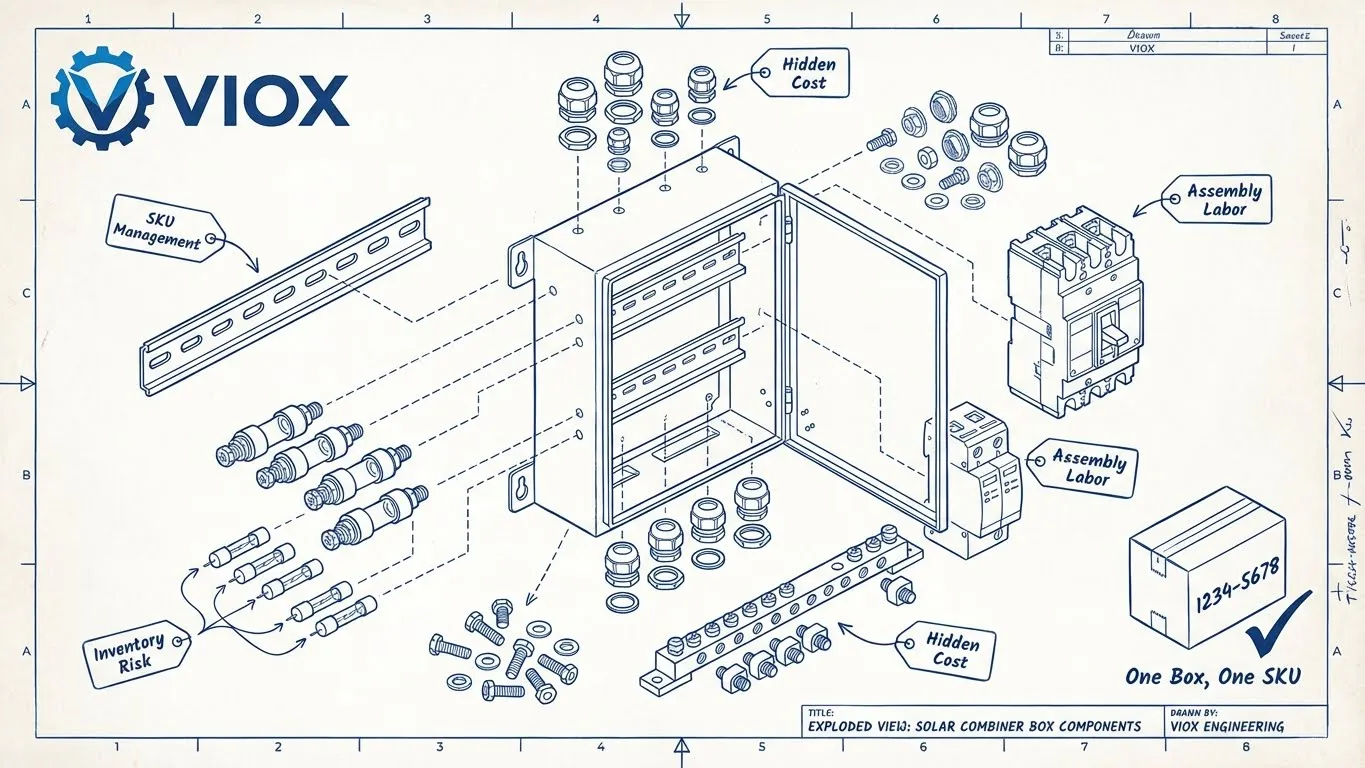

- 調達の複雑さ: ボックスあたり15個以上の個別のSKUを管理すると、配線済みユニットの単一SKUと比較して、サプライチェーンの遅延や互換性のない部品のリスクが高まります。.

- 品質と責任: 工場で配線されたボックスは、自動Hi-Potおよび導通テストを受けます。現場での組み立ては、変動する人的実行に依存するため、火災や故障のリスクが高まります。.

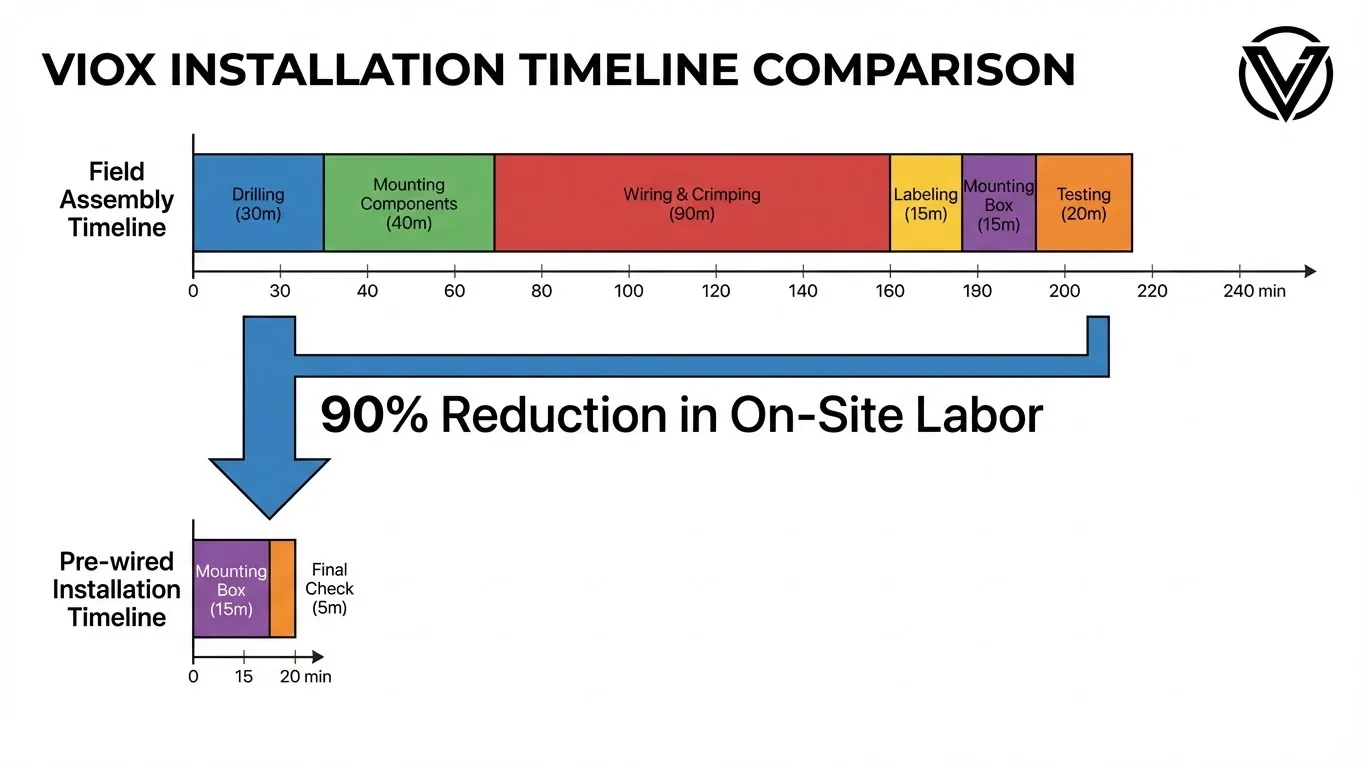

- 設置速度: 配線済みユニットは、ボックスあたり最大2.5時間オンサイト時間を短縮し、システム試運転を迅速化します。.

- 保証のギャップ: DIYアセンブリは、統合の問題が発生した場合、個々のコンポーネントの保証が無効になることがよくあります。配線済みボックスには、システムレベルの保証が付いています。.

DIYコンバイナーボックスアセンブリの真のコスト

「DIY」アプローチは、プロの太陽光発電では誤称です。実際には「現場製造」です。資格のある電気技師に現場でコンバイナーボックスを組み立てるように依頼する場合、工場自動化でごくわずかなコストで実行できる製造タスクに対して、熟練した労働賃金(多くの場合、1時間あたり80〜120ドル)を支払うことになります。.

これは単に 太陽光発電パネルを安全に配線する. ことだけではありません。以下が含まれます。

- エンクロージャーの準備: ケーブルグランドの穴の測定と穴あけ(IP65エンクロージャーのひび割れのリスク)。.

- 機械的組み立て: DINレールの切断、ヒューズホルダー、SPD、およびブレーカーの取り付け。.

- 内部配線: 電線の切断、ストリッピング、フェルール圧着、および配線。.

- ラベリング: NEC準拠のラベルの作成と適用。.

VIOXメーカーの洞察: 当社の時間動作調査では、治具なしでポリカーボネートエンクロージャーにケーブルエントリを現場で穴あけすると、ひび割れまたは位置ずれにより4%のスクラップ率が発生することがわかりました。この無駄な材料費は、最初の見積もりにはほとんど考慮されていません。.

作業時間の比較:配線済み vs. 現場組み立て

標準的な6ストリングコンバイナーボックスの設置を分解してみましょう。熟練した電気技師が屋外環境で作業を行っていると仮定します。.

効率分析表

| タスクカテゴリ | 現場組み立て(DIY)時間 | 配線済みVIOXユニット時間 | 時間節約 |

|---|---|---|---|

| 調達と受領 | 45分(15個以上のSKUを確認) | 5分(1つのSKUを確認) | 40分 |

| エンクロージャーの改造(穴あけ) | 30分 | 0分(穴あけ/ノックアウト済み) | 30分 |

| 部品の取り付け | 40分 | 0分(工場取り付け) | 40分 |

| 内部配線(圧着/配線) | 90分 | 0分(工場配線) | 90分 |

| ラベリング | ラベル付け | 15分 | ラベル付け |

| 0分(工場ラベル付け) | ラベル付け | ラベル付け | 構造物への取り付け |

| 15分 | 0分 | 現場テスト(導通) | ラベル付け |

| 20分 | 5分(確認のみ) | ユニットあたりの合計時間 | 4時間15分 |

25分 〜3.8時間, 現場組み立ては、1箱あたり425ドルの人件費がかかります。、 その間 配線済みの設置費用はおおよそ42ドルです。. 配線済みのボックスが初期費用で150ドル高くても、 ユニットあたり233ドルの利益が得られます。 配線済みを選択することで。.

これらの構成についてさらに詳しく知りたい場合は、次のガイドを参照してください。 配線済みとカスタムコンバイナーボックスの比較.

部品調達の罠

現場組み立てでは、エンクロージャー、DINレール、ヒューズホルダー、ヒューズ、回路ブレーカー、SPD、グランド、および内部配線などの個々の部品を購入する必要があります。これにより、「調達の罠」が発生します。

- 在庫の不一致: ヒューズホルダーが50個あるのに、ヒューズが48個しかない。作業が停止します。.

- 互換性の欠如: について DC回路ブレーカー 購入したものがエンクロージャーのドアが適切に閉じるには5mm高すぎます。.

- 廃棄物: 電気技師がネジを土に落としたり、ワイヤーを短く切りすぎたりします。現場での廃棄物は通常5〜10%になります。.

VIOX配線済みボックスを購入すると、 1つのSKUを管理します。. の責任は、 コンポーネントのサイズを正しく決定すること および適合性を保証することは、調達マネージャーではなく、製造業者にあります。.

見積もりに含まれない設置エラーコスト

現場組み立ては、特に悪天候下では、人的エラーが発生しやすいです。につながる一般的なエラー トラブルシューティングの悪夢 含む:

- 不適切なトルク: トルク不足の接続はホットスポットを作成します。トルクのかけすぎはネジ山を剥がします。.

- 不良な圧着: 校正されたツールを使用しない現場での圧着は、高い抵抗接続と潜在的なアークにつながります。.

- 防水の失敗: 不適切に装着されたガスケットまたは間違った角度でドリルで穴を開けられたグランドは、IP65定格を損ないます。.

- 熱的混雑: 適切な間隔なしにコンポーネントを配置すると、 過熱, が発生し、ブレーカーの不要なトリップにつながります。.

これらのエラーは、修正にお金がかかるだけでなく、検査の承認とグリッド相互接続を遅らせます。.

品質保証:工場テスト対現場組み立て

重要な差別化要因は検証です。DIYボックスは、システムをオンにしたときに初めてテストされます。VIOX配線済みボックスは、工場を出る前にテストされます。.

QA比較マトリックス

| テストプロトコル | VIOX配線済み工場プロセス | DIY現場プロセス |

|---|---|---|

| 導通チェック | 自動100%検証 | 手動マルチメーター(スポットチェック) |

| トルクの検証 | 校正された電動ドライバー | 手工具(可変力) |

| 絶縁抵抗 | 1000V耐圧試験 | めったに実行されない |

| イングレス・プロテクション | 真空/圧力減衰試験 | 目視検査のみ |

適切な検査プロトコルは不可欠です。DIYを進める場合は、厳格な 検査チェックリスト を実装して、責任を軽減する必要があります。.

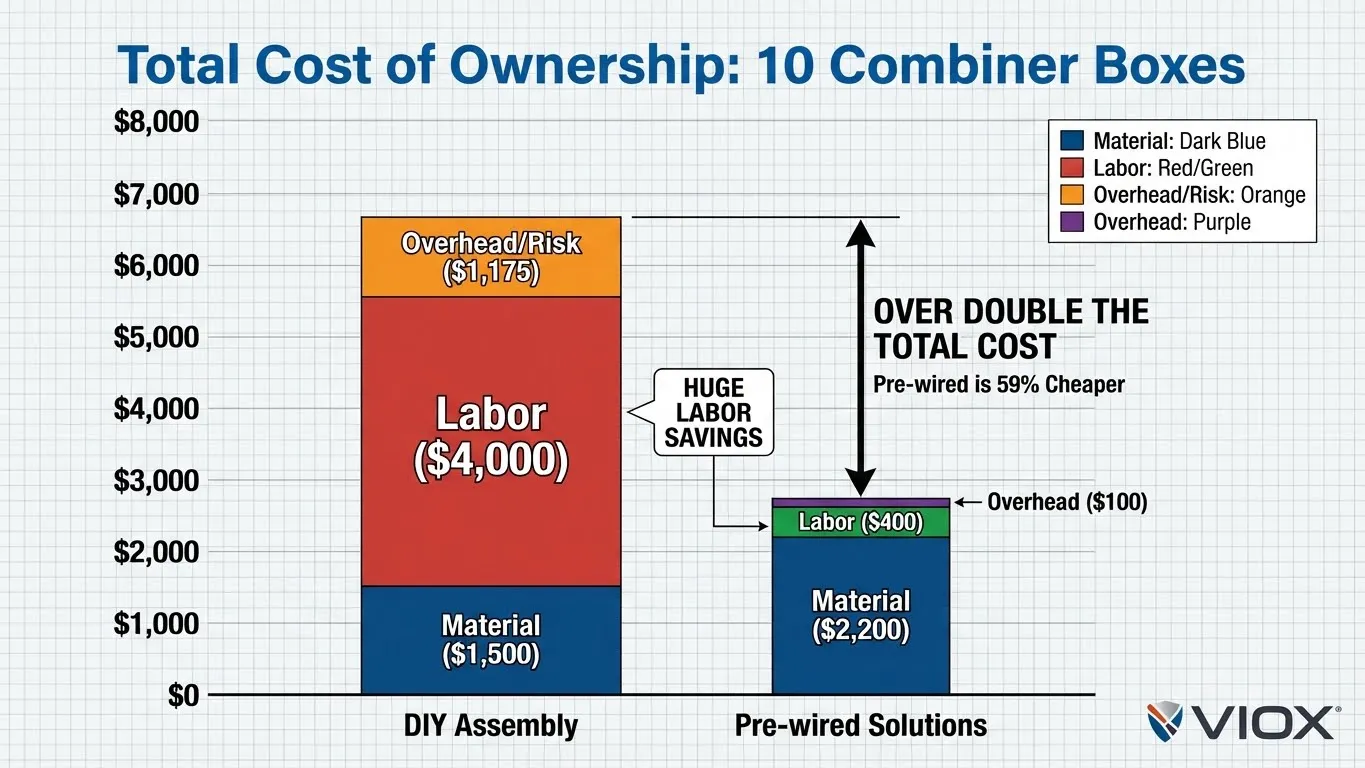

総所有コスト(TCO)分析

を評価するとき、 メーカーの選択, 、ステッカー価格を超えて検討する必要があります。.

シナリオ 100kWの商業用屋上プロジェクト(10個のコンバイナーボックスが必要)。.

| コストドライバー | DIY / 現場組み立て | VIOX配線済みソリューション |

|---|---|---|

| 材料費(10ユニット) | $1,500 | $2,200 |

| 組み立て作業(40時間対4時間) | $4,000 (@$100/時) | $400 (@$100/時) |

| 調達/物流間接費 | $500 | $100 |

| 廃棄物およびスクラップ (5%) | $75 | $0 |

| 手直し/トラブルシューティング (概算) | $600 | $0 |

| プロジェクト総費用 | $6,675 | $2,700 |

| 箱あたりのコスト | $667.50 | $270.00 |

結論: 配線済みソリューションは、 59%の節約 材料費が高いにもかかわらず、プロジェクト総費用で実現します。さらに、工場での組み立てにより、熱管理が向上し、早期の 回路ブレーカーのディレーティング 暑い気候下で防止できます。.

DIY組み立てが実際に経済的に理にかなう場合

配線済みユニットの利点にもかかわらず、現場での組み立てが有効な特定のシナリオがあります。

- 緊急修理: 独自のボックスが故障し、カスタム交換のリードタイムが長すぎる場合、現場で組み立てることでシステムをより迅速にオンラインに戻すことができます。.

- 高度にカスタム化されたプロトタイプ: 大量生産ではまだ利用できない非標準のヒューズまたは電圧監視要件を備えたR&Dプロジェクト向け。.

- 教育目的: 太陽光発電分配の内部アーキテクチャに関する新しい技術者のトレーニング。.

ただし、標準的な商業および住宅プロジェクトの場合、 DIYアプローチ は、コストベースでは正当化されることはめったにありません。.

よくある質問(FAQ)

1. 配線済みコンバイナーボックスはULリストに登録されていますか?

はい、VIOXのような信頼できる配線済みボックスは、完成品としてUL 1741にリストされています。DIYボックスはUL規格に適合した部品で構成されていますが、最終的な組み立て品自体は、現場評価機関による検査を受けない限りULにリストされていません。これは、法規遵守上の頭痛の種となる可能性があります。.

2. 配線済みボックスをカスタマイズできますか?

もちろんです。ほとんどのメーカーでは、注文前にストリングの数、ヒューズ定格(例:15A対20A)、およびSPDタイプ(タイプ1またはタイプ2)を指定できます。これにより、工場標準の品質を備えた「カスタム」ソリューションが得られます。.

3. 配線済みですべての現場作業が不要になりますか?

いいえ、ボックスの取り付け、およびPVストリングの配線(入力)と幹線配線(出力)の結線は依然として必要です。ただし、ヒューズホルダー、バスバー、およびブレーカー間の内部配線は不要になります。.

4. 配線済みボックスの品質をどのように検証しますか?

配線が整然としているか、すべての電線端末にフェルールが取り付けられているか、適切なラベル表示がされているか、試験成績書が同梱されているかを確認してください。IP等級(例:IP65/NEMA 4X)が現場の要件に適合しているか確認してください。.

5. 配線済みボックスには、金属製エンクロージャーとプラスチック製エンクロージャーのどちらが優れていますか?

環境によって異なります。金属は高電流アプリケーションに対してより優れた放熱を提供しますが、UV安定化ポリカーボネートはより軽量で設置が容易です。次のガイドをご覧ください。 エンクロージャーの選択 を参照してください。.

メーカーの洞察: VIOX Electricでは、カスタムニーズと大量生産効率の間のギャップを埋めています。内部アーキテクチャを標準化することにより、設置業者が人件費のリスクとプロジェクトのタイムラインを削減するのに役立ちます。次のプロジェクトでは、材料だけでなく人件費も計算してください。そうすれば、配線済みがプロの選択である理由がわかります。.