産業オートメーション用制御盤の設計において、インターフェースリレーモジュールと標準PCBリレーのどちらを選択するかは、システムの信頼性、メンテナンスコスト、および長期的な性能に大きな影響を与える可能性があります。インターフェースリレーモジュールは、保護回路とDINレールへの取り付けが組み込まれたプラグアンドプレイインストールを提供し、頻繁なメンテナンスを必要とする高密度パネルに最適です。標準PCBリレーは、スペースの制約が少なく、交換サイクルが予測可能な大量生産向けの費用対効果の高いソリューションを提供します。最終的な決定は、アプリケーションのスイッチング頻度、環境条件、パネルスペースの制約、およびメンテナンスの容易さの要件によって異なります。.

要点

- インターフェースリレーモジュール 保護回路、LEDインジケーター、および標準化されたソケットを統合し、個別のPCBリレーアセンブリと比較して、インストール時間を最大40%短縮します。

- 標準PCBリレー ユニットあたりのコストは30〜50%低くなりますが、追加のコンポーネント(ダイオード、抵抗、インジケーター)とカスタムPCB設計が必要です。

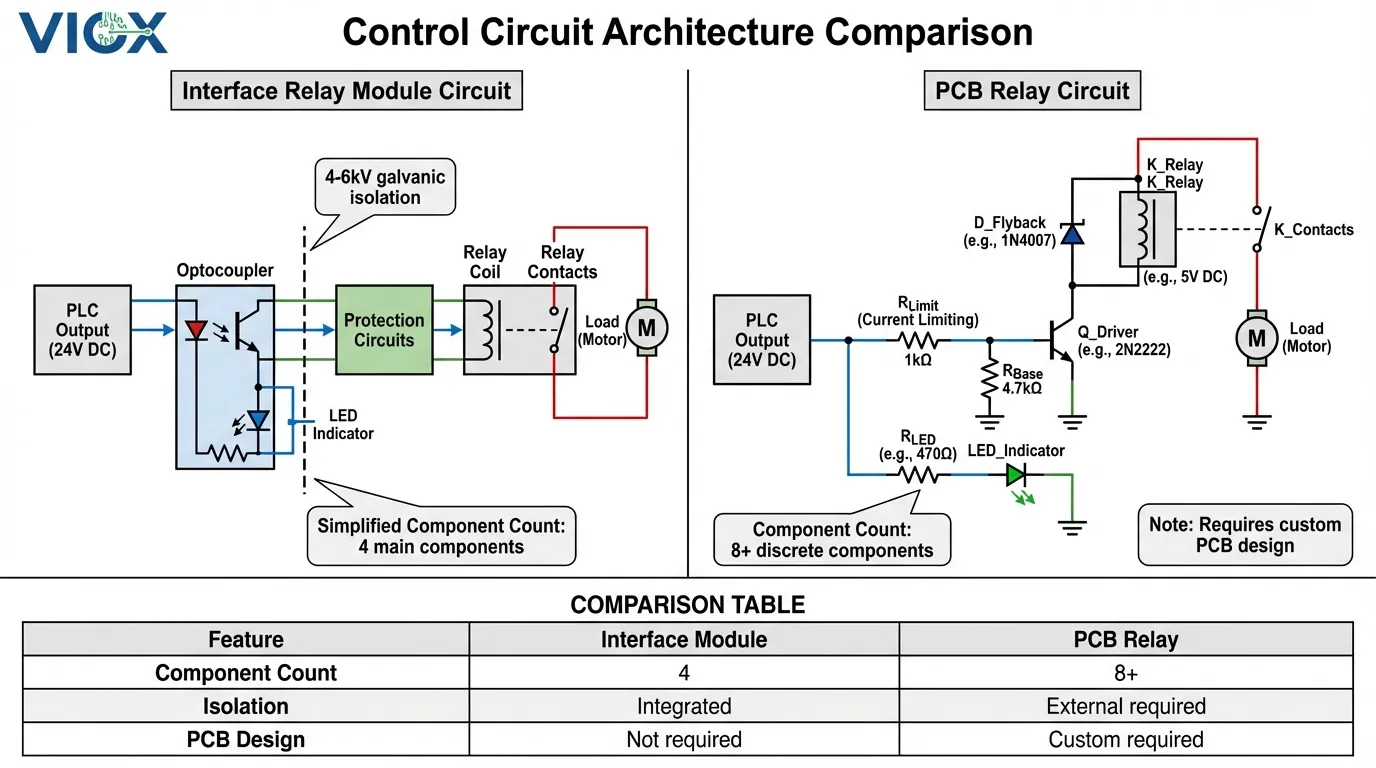

- 電気的絶縁 大きく異なります。インターフェースモジュールは通常、オプトカプラーを介して4〜6kVの絶縁を提供しますが、基本的なPCBリレーはリレー固有のコイル-接点間絶縁(通常4kV)のみを提供します。

- メンテナンスのしやすさ プラグインインターフェースモジュールの方が優れています。技術者は、隣接する配線を邪魔することなく、60秒以内に故障したリレーを交換できます。

- IEC 61810-1準拠 産業用インターフェースモジュールの標準であり、温度範囲(-40°C〜+ 70°C)および振動条件下で一貫した性能を保証します。

基本的な違いを理解する

インターフェースリレーモジュールとは何ですか?

インターフェースリレーモジュールは、産業オートメーションアプリケーション向けに特別に設計された、組み立て済みのスイッチングユニットです。電気機械式リレーと、統合された保護回路、ステータスインジケーター、および標準化された取り付けシステム(通常はDINレール互換)を組み合わせています。これらのモジュールは、低電圧制御信号(多くの場合、24V DCで動作するPLCからの信号)と、モーター、ソレノイド、バルブなどの高電力フィールドデバイス間の重要なインターフェースとして機能します。.

インターフェースリレーモジュールのアーキテクチャは、産業用制御における基本的な課題、つまり、電力スイッチングの過酷な電気環境から敏感な制御電子機器を保護することに対処します。最新のインターフェースモジュールには、制御入力とリレーコイルの間にガルバニック絶縁バリアを作成するオプトカプラー絶縁が組み込まれています。この光絶縁により、電圧スパイク、電磁干渉、およびグランドループがPLCまたは制御システムに逆伝播するのを防ぎます。.

標準PCBリレーとは何ですか?

標準PCBリレーは、プリント回路基板への直接はんだ付け用に設計された、個別の電気機械式スイッチングコンポーネントです。これらのリレーは、基本的なリレーメカニズム(コイル、アーマチュア、接点)で構成されており、統合された保護回路や取り付けインフラストラクチャはありません。PCBリレーには、幅わずか15.8mmのミニチュア10Aタイプから、30A以上を処理する大型パワーリレーまで、さまざまなフットプリントがあります。.

PCBリレーのシンプルさは、ユニットあたりのコストが最も重要な大量生産にとって魅力的です。ただし、このシンプルさにはトレードオフが伴います。回路設計者は、コイル抑制用のフライバックダイオード、電流制限抵抗、LEDインジケーター、およびマイクロコントローラーとのインターフェース用のトランジスタまたはMOSFETドライバーなどの外部コンポーネントを追加する必要があります。必要な総コンポーネント数とPCBの占有面積は、特に少量から中量の生産量では、初期コストの利点を打ち消すことがよくあります。.

標準PCBリレーは、リレーが製品のエレクトロニクス(HVACコントローラー、アプライアンス、または自動車モジュールなど)に永続的に統合されており、製品の耐用年数中に現場での交換が想定されていないアプリケーションに最適です。リレーは、完全なユニットとしてテストおよび検証された、回路基板アセンブリ全体の一部になります。.

詳細な比較:インターフェースモジュールとPCBリレー

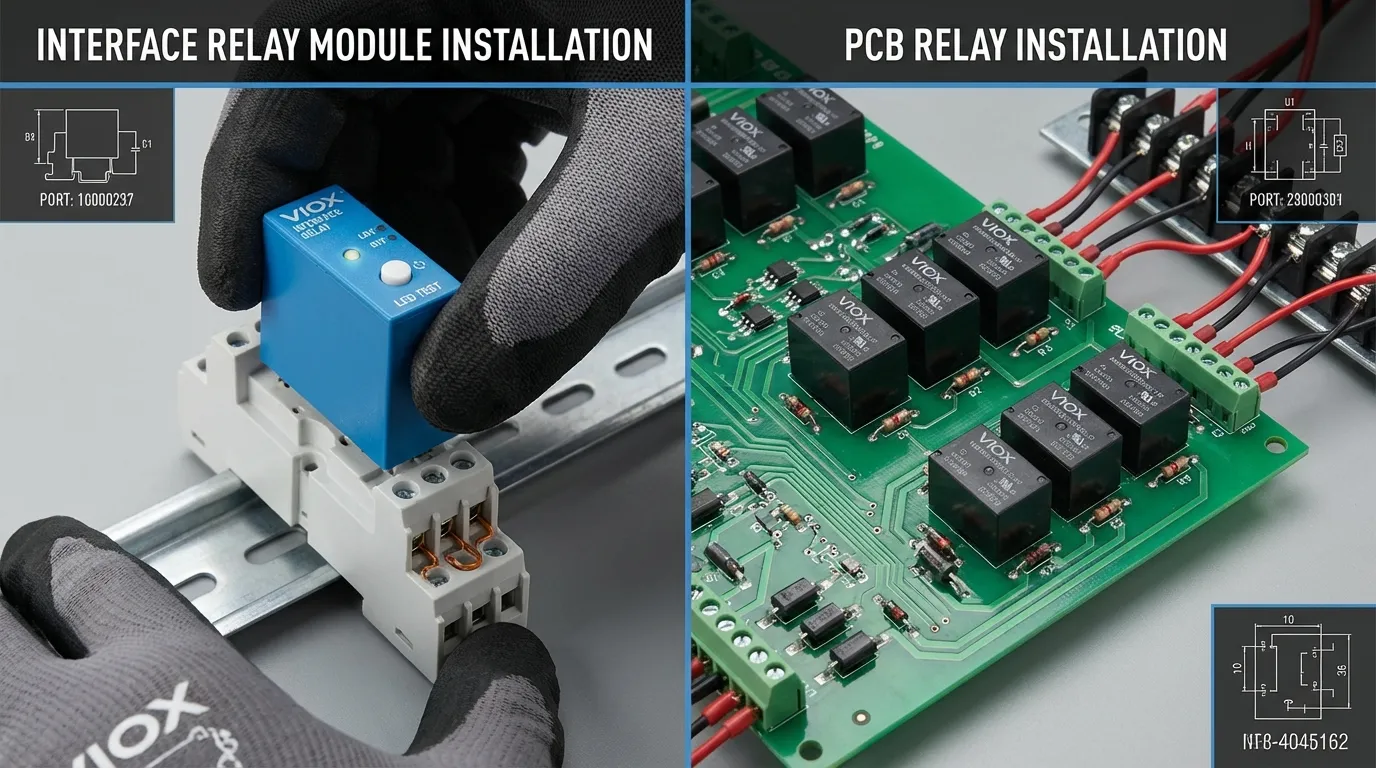

インストールと統合

インターフェースリレーモジュールは、プラグアンドプレイアーキテクチャを通じてパネルアセンブリに革命をもたらします。リレーは、DINレールに永続的に取り付けられた、配線済みのソケットベースに差し込みます。スイッチング要素を配線インフラストラクチャから分離することにより、技術者はツールを使用せずに、隣接する回路を邪魔することなく、配線エラーのリスクなしに、故障したリレーを交換できます。完全なリレー回路のインストール時間(開梱から動作テストまで)は、リレーあたり平均3〜5分です。.

標準PCBリレーは、根本的に異なる統合アプローチを必要とします。リレーは、サポートコンポーネントとともにカスタム設計されたPCBにはんだ付けする必要があります。次に、このPCBは、制御盤内に固定するために、通常はスタンドオフまたはブラケットである取り付けハードウェアを必要とします。ワイヤ終端は、PCB上のネジ端子またははんだパッドに接続します。このアプローチは、自動化されたアセンブリを備えた生産環境ではうまく機能しますが、現場での設置およびメンテナンスに大きな課題をもたらします。.

配線方法が大幅に異なります。インターフェースモジュールは、産業用ワイヤゲージ(通常は0.5〜2.5mm²/ 20〜14 AWG)用に設計されたスプリングクランプまたはネジ端子を使用し、単線およびより線導体の両方を受け入れます。PCBリレーは、PCBトレースまたはパッドにはんだ付けされたフライングリードのいずれかを必要とします。どちらのアプローチも、現場での簡単な変更やトラブルシューティングを容易にしません。.

電気的保護と絶縁

電気絶縁アーキテクチャは、おそらくこれら2つのリレータイプ間の最も重要な機能的な違いを表しています。インターフェースリレーモジュールは通常、制御入力にオプトカプラー絶縁を組み込んでおり、4,000V〜6,000Vの定格のガルバニック絶縁バリアを作成します。この光絶縁により、負荷側の電圧トランジェント、接地電位差、または電磁干渉が制御システムに逆伝播するのを防ぎます。.

オプトカプラー回路は、電気制御信号をLEDを介して光に変換し、次に絶縁された側のフォトトランジスタをアクティブにしてリレーコイルに通電することにより機能します。この光ベースの信号伝送は、PLC出力とリレーコイルの間に電気的な接続が文字通りないことを意味します。光路のみです。このアーキテクチャは、電圧スパイクまたは配線障害による損傷から、通常はモジュールあたり200〜800ドルの費用がかかる高価なPLC出力カードを保護します。.

標準PCBリレーは、リレーコイルと接点間の固有の絶縁のみを提供します。これは、IEC 61810-1規格に従って通常4,000Vで定格されています。このコイル-接点間絶縁は多くのアプリケーションに適していますが、リレーコイルを駆動する制御回路を保護しません。コイル端子の電圧スパイクは、マイクロコントローラーまたはPLC出力に直接逆伝播する可能性があります。回路設計者は、同等の保護を実現するために、外部保護コンポーネント(TVSダイオード、オプトカプラー、または絶縁アンプ)を追加する必要があり、コストと複雑さの両方が増加します。.

実用的な意味は、長いケーブル配線、誘導負荷、および潜在的なグランドループを備えた産業環境で明らかになります。3相コンタクタを切り替えるモータースターター回路は、遮断中に1,000Vを超える電圧トランジェントを生成する可能性があります。適切な絶縁がないと、これらのトランジェントはPLC出力を損傷したり、制御信号を破損したり、不要なトリップを引き起こしたりする可能性があります。統合されたオプトカプラー絶縁を備えたインターフェースモジュールは、標準設計の一部としてこれらの条件を処理します。.

スペース効率とパネル密度

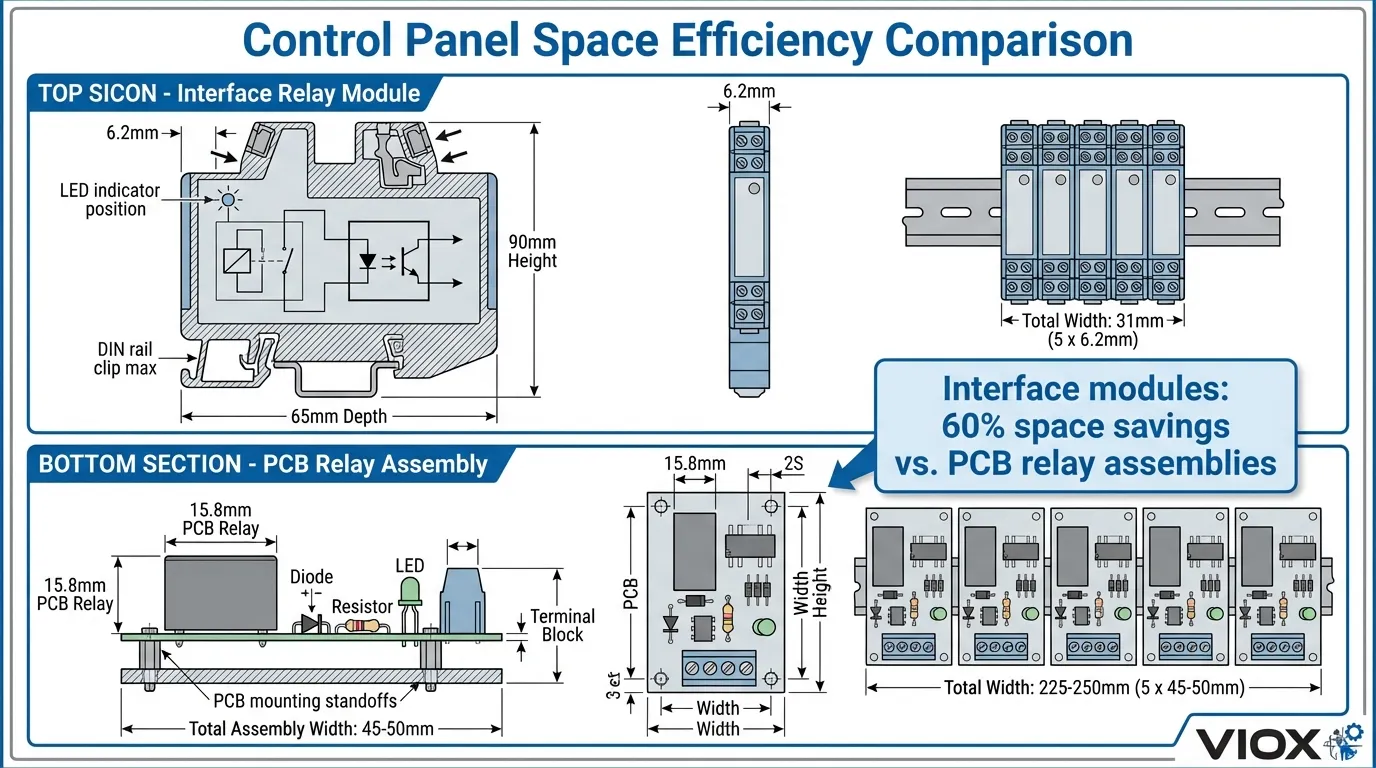

最新の産業用制御盤は、より多くの機能をより小さなエンクロージャーに詰め込むという絶え間ないプレッシャーに直面しています。インターフェースリレーモジュールは、超スリムな設計を通じてこの課題に対処するように進化しました。現在の世代のスリムリレーモジュールは、幅わずか6.2mm(4分の1インチ未満)でありながら、250V ACで完全な6Aのスイッチング容量を維持しています。標準の200mmのDINレールセクションには、これらのスリムモジュールを32個収容でき、スマートフォンよりも小さいフットプリントで32個の独立したスイッチング回路を提供します。.

このスペース効率は、リレー自体を超えて拡張されます。インターフェースモジュールは、保護回路、インジケーター、および端子接続を統合しているため、PCBリレーの設置に必要な個別のPCBアセンブリ、取り付けブラケット、および相互接続配線が不要になります。すべてのサポートコンポーネントと取り付けハードウェアを考慮すると、インターフェースモジュールソリューションで消費される総パネルボリュームは、同等のPCBリレー実装よりも通常40〜60%少なくなります。.

標準PCBリレーは、個々のコンポーネントとしてはコンパクトですが、実質的なサポートインフラストラクチャが必要です。一般的なミニチュアPCBリレーの幅は15.8mmですが、リレー、ソケット、保護ダイオード、ドライバートランジスタ、LEDインジケーター、および端子台を含む完全なPCBアセンブリは、パネル幅の40〜60mmを占有します。単一のPCB上の複数のリレー回路は密度を向上させることができますが、柔軟性を犠牲にします。1つのリレーが故障した場合、ボード全体を交換する必要があることがよくあります。.

インターフェースモジュールで使用されるDINレール取り付けシステムは、パネルレイアウトの柔軟性において追加の利点を提供します。モジュールは任意の順序で配置したり、簡単に再配置したり、取り付け構造を再設計せずに拡張したりできます。PCBアセンブリは、パネル設計中に決定された固定取り付け位置を必要とするため、現場での変更が困難になります。.

メンテナンスと保守性

インターフェースリレーモジュールの保守性の利点は、計画外のダウンタイムイベント中に最も明らかになります。生産環境でリレーが故障した場合、ダウンタイムの1分ごとに収益の損失に直接つながります。これは、自動化された製造ラインでは1時間あたり数千ドルで測定されることがよくあります。インターフェースモジュールを使用すると、60秒以内に交換できます。故障したリレーをソケットから引き抜き、交換品を差し込み、LEDインジケーターを確認して、動作を復元します。工具は不要、配線変更は不要、接続エラーのリスクはありません。.

このプラグアンドプレイメンテナンスモデルは、予防メンテナンス戦略もサポートしています。メンテナンスチームは、控えめなスペアリレーモジュールの在庫(通常は設置量の10〜20%)をストックできます。これらのスペアは、複数のパネル設計およびアプリケーションで互換性があることがわかっています。リレーモジュール自体は、多くの場合、色分けされているか、電圧定格でラベル付けされているため、経験の浅い技術者でも視覚的な検証が簡単です。.

標準PCBリレーのメンテナンスには、大きな課題があります。故障したPCBリレーを交換するには、古いコンポーネントをはんだ付け解除し、新しいコンポーネントをはんだ付けする必要があります。これには、専門的なスキル、ツール、および時間が必要です。産業環境では、これは多くの場合、パネルからPCBアセンブリ全体を取り外し、作業台または修理施設に輸送し、修理を実行して、再インストールすることを意味します。交換用PCBがすぐに利用できない場合、総ダウンタイムは数時間または数日に及ぶ可能性があります。.

テストおよび検証プロセスも大幅に異なります。インターフェースモジュールには、電源ステータスとリレーステータスの両方を示すLEDインジケーターが組み込まれており、テスト機器なしで動作の視覚的な確認が可能です。多くのモジュールには、技術者が制御システムとは独立してリレーの動作を確認できる手動テストボタンが含まれています。PCBリレー回路は、適切な動作を確認するために、マルチメーターテストまたはオシロスコープ分析が必要です。これは、より時間がかかり、より高いスキルレベルが必要です。.

コスト分析:初期コストと総所有コスト

インターフェースモジュールとPCBリレーのコスト比較では、初期コストと総所有コストの古典的なシナリオが明らかになります。標準PCBリレーのコストは、中程度の数量でユニットあたり2〜5ドルですが、インターフェースリレーモジュールの範囲は、仕様に応じて8〜25ドルです。この3〜5倍の価格差により、PCBリレーは初期予算ではより経済的に見えます。.

ただし、包括的なコスト分析には、関連するすべてのコンポーネントと労務費を含める必要があります。機能的なPCBリレー回路には、リレー(3ドル)、ソケット(1.50ドル)、フライバックダイオード(0.20ドル)、ドライバートランジスタ(0.30ドル)、電流制限抵抗(0.05ドル)、LEDインジケーター(0.15ドル)、および端子台(2.50ドル)が必要です。コンポーネントだけで合計約7.70ドルになります。カスタムPCB設計(設計あたり500〜2,000ドル)、PCB製造(ボードあたり1〜3ドル)、組み立て労務費(リレー回路あたり5〜10ドル)、およびテスト時間を追加すると、リレー回路あたりの実際のコストは15〜20ドルに近づきます。.

ユニットあたり12〜15ドルのインターフェースリレーモジュールは、特に設置労務費を考慮すると、突然コスト競争力が高まります。パネルビルダーは、PCBリレーアセンブリと比較して、インターフェースモジュールを使用すると、組み立て時間が40〜50%短縮されると報告しています。50リレー制御盤の場合、この時間の節約は20労働時間を超える可能性があり、これは一般的な産業労働レートで600〜1,200ドルの直接コスト削減を表します。.

メンテナンスコストの差は、システムのライフサイクル全体で拡大します。故障したインターフェースモジュールのコストは12〜15ドルで、技術者の作業時間は5分(8〜10ドル)で、総修理コストは25ドル未満です。故障したPCBリレー回路では、多くの場合、PCBアセンブリ全体(50〜150ドル)と1〜2時間の熟練した技術者の作業時間(100〜200ドル)を交換する必要があり、故障あたり合計150〜350ドルになります。一般的な産業用リレーの故障率(年間0.5〜1%)で10年間の耐用年数にわたって、インターフェースモジュールのメンテナンスコストの利点は、パネルあたり500〜1,000ドルを超える可能性があります。.

技術仕様比較表

| 仕様 | インターフェースリレーモジュール | 標準PCBリレー |

|---|---|---|

| 接点定格 | 6A @ 250V AC(一般的なスリムモジュール) 10-16A @ 250V AC(標準モジュール) |

5-10A @ 250V AC(ミニチュア) 10-30A @ 250V AC(パワーリレー) |

| 制御電圧 | 24V DC、24V AC、120V AC、230V AC (プラグインコイルオプション) |

設計ごとにカスタム (通常5V、12V、24V DC) |

| 電気的絶縁 | 4-6kV(オプトカプラー入力絶縁) + 4kV(コイル-接点間) |

4kV(IEC 61810-1に基づくコイル-接点間のみ) |

| 応答時間 | 8-12ms(一般的な電気機械式) | 5-10ms(一般的な電気機械式) |

| 機械的寿命 | 1000万~2000万回 | 1000万回の動作(標準) |

| 電気的寿命 | 定格負荷で100,000回 | 定格負荷で100,000回 |

| 動作温度 | -40°C〜+ 70°C(工業用グレード) | -40°C~+85°C(モデルによる) |

| 取り付け方法 | DINレール(35mm標準) プラグインソケット |

PCBはんだ付け(スルーホールまたはSMD) |

| ステータス表示 | LED内蔵(電源+リレー状態) | 外部LED回路が必要 |

| 保護機能 | フォトカプラ絶縁 コイルサプレッション サージ保護 |

外部保護回路が必要 |

| 交換時期 | 60秒未満(プラグイン) | 15~30分(はんだ除去/はんだ付け) |

| ユニットあたりの標準コスト | $8-$25 | $2-$5(リレーのみ) $7-$10(コンポーネント付き) |

| 基準の遵守 | IEC 61810-1、UL 508、CE | IEC 61810-1、UL 508(リレーのみ) |

| 耐振動性 | 10g @ 10-55Hz(DINレール実装) | PCB実装方法による |

| 端子タイプ | スプリングクランプまたはネジ (0.5-2.5mm² 電線) |

PCBパッドまたははんだ端子 |

| 回路ごとの幅 | 6.2~12mm(超薄型設計) | 15~20mm(リレーのみ) 40~60mm(完全回路) |

アプリケーション固有の選択基準

インターフェースリレーモジュールを選択するタイミング

インターフェースリレーモジュールは、信頼性、保守性、および長期的な運用効率を優先するアプリケーションにとって最適な選択肢です。産業オートメーションシステム、特にPLC制御を含むシステムは、リレーモジュールが提供する統合された保護と標準化されたインターフェースから大きな恩恵を受けます。ダウンタイムコストが1時間あたり$1,000を超える製造施設では、PCBリレーの故障に関連する修理時間の延長は許容できません。.

ビルディングオートメーションシステム(HVAC制御、照明管理、およびアクセス制御)は、インターフェースモジュールの柔軟性と保守性を活用します。これらのシステムでは、最初の設置から数年後に変更または拡張が必要になることがよくあります。インターフェースモジュールのプラグアンドプレイの性質により、施設管理者は、専門的な電子機器スキルや長時間のダウンタイムなしに、制御ロジックを再構成できます。.

水処理、化学処理、および食品生産におけるプロセス制御アプリケーションでは、インターフェースモジュールが提供する環境的な堅牢性と電気絶縁が求められます。これらの業界は、極端な温度、湿度、振動、および電気ノイズを含む過酷な条件に直面しています。IEC 61810-1産業仕様を満たすインターフェースモジュールは、これらの困難な環境全体で信頼性の高い動作を保証します。.

コントロールパネルの製造業者およびシステムインテグレーターは、インターフェースモジュールの標準化の利点を支持しています。パネルビルダーは、標準のソケットレイアウトを設計し、各アプリケーションに適したリレーモジュールを選択することで、リレーコイルの電圧と接点配置を構成できます。このモジュール式アプローチにより、設計時間が短縮され、在庫管理が簡素化され、生産が加速されます。.

標準PCBリレーを選択するタイミング

標準PCBリレーは、リレーがより大きな電子アセンブリの永続的なコンポーネントになる大量生産環境で優れています。家電製品、HVAC機器、および自動車用電子機器は通常、PCBリレーを制御ボードに統合します。そこでは、製品の予想される耐用年数中にリレーを現場で交換する必要はありません。.

安定した、明確に定義された要件を備えたコスト重視のアプリケーションは、PCBリレーの実装から恩恵を受けます。回路設計が最終決定され、検証されると、PCBリレーは年間1,000ユニットを超える生産量で、ユニットあたりのコストが低くなります。大規模な生産実行全体でのPCB設計およびセットアップコストの償却により、このアプローチは経済的に魅力的になります。.

スペースのすべてのミリメートルが重要なコンパクトな電子デバイスは、サポートコンポーネントの要件にもかかわらず、PCBリレーを支持する場合があります。わずか10~15mmの最新の小型PCBリレーは、DINレール実装が実現不可能なハンドヘルドデバイス、ポータブル機器、またはスペースが限られた設置場所に適合します。.

低いスイッチング周波数と最小限のメンテナンス要件を備えたアプリケーションは、PCBリレーを正常に使用できます。クリーンな環境で、1日に1回以下のリレースイッチングで、予想される耐用年数が5年未満の場合、インターフェースモジュールのより高い初期コストを正当化できない場合があります。.

ハイブリッドアプローチと特別な考慮事項

一部のアプリケーションは、両方のリレータイプを組み合わせたハイブリッドアプローチから恩恵を受けます。大規模なコントロールパネルでは、頻繁に切り替えられる回路や、容易なメンテナンスが必要な重要な回路にインターフェースモジュールを使用し、インジケーターライトやめったに操作されないインターロックなどの補助機能にPCBリレーを使用する場合があります。この戦略は、コストと機能の両方を最適化します。.

安全が重要なアプリケーションでは、リレーのタイプに関係なく、特別な考慮が必要です。強制ガイド接点付きの安全リレー(機械的なリンケージにより、通常開接点と通常閉接点を同時に閉じることができない)は、インターフェースモジュールとPCB形式の両方で利用できます。これらのリレーは、安全関連の制御システムに関するIEC 61810-3(EN 50205)規格に準拠しており、緊急停止回路、安全インターロック、および機械保護アプリケーションに不可欠です。.

1分あたり10回を超える高周波スイッチングアプリケーションでは、電気機械リレーではなく、ソリッドステートリレー(SSR)テクノロジーが適切である場合があります。SSRは接点の摩耗を完全に排除し、本質的に無制限の機械的寿命を提供します。ただし、SSRには、熱放散、リーク電流、およびスイッチングポイントあたりのコストが高いなど、異なる考慮事項があります。.

規格準拠と認証

IEC 61810-1:基礎規格

IEC 61810-1は、電気機械式基本リレーの基本的な安全性と性能要件を確立します。この国際規格は、接点定格、絶縁抵抗、絶縁耐力、温度上昇、および機械的耐久性のテスト手順を定義しています。インターフェースリレーモジュールと標準PCBリレーの両方が、産業用アプリケーションに適しているためには、IEC 61810-1に準拠する必要があります。.

この規格では、リレーはコイルと接点の間で4,000V ACの絶縁耐力試験電圧に1分間、破壊することなく耐える必要があると規定されています。絶縁抵抗は、500V DCで100MΩを超える必要があります。接点抵抗は、過度の加熱と電圧降下を防ぐために、指定された値(通常、電力接点の場合は100mΩ)を超えてはなりません。定格負荷での温度上昇は、絶縁材料を劣化させたり、リレーの寿命を短縮したりする制限を超えてはなりません。.

インターフェースリレーモジュールは、特に電気絶縁において、これらの最小要件を超えることがよくあります。制御入力のフォトカプラ絶縁は、リレー固有のコイル-接点絶縁を超えた追加の絶縁バリアを提供し、多層防御保護戦略を作成します。.

UL 508および北米の要件

産業用制御機器の規格であるUL 508は、北米市場でのリレーアプリケーションを管理します。この規格は、国際IEC要件に適合するように進化しており、調和されたIEC/UL 61810-1規格が以前のUL 508リレー仕様に取って代わりました。この調和により、リレーメーカーのグローバル市場へのアクセスが簡素化され、コントロールパネルビルダーの認証の複雑さが軽減されます。.

UL認証では、リレー自体だけでなく、安全要件を満たすためのコントロールパネル内でのアプリケーションも必要です。適切な電線サイズ、過電流保護、および間隔要件はすべて、ULパネル認証に影響します。UL認定コンポーネントと標準化された取り付け方法を備えたインターフェースリレーモジュールは、パネル認証プロセスを簡素化します。.

CEマーキングと欧州のコンプライアンス

CEマーキングは、欧州連合の安全性、健康、および環境保護基準への適合を示します。リレーおよびコントロールパネルの場合、これには低電圧指令(LVD)および電磁適合性(EMC)指令が含まれます。統合されたEMC保護機能(フォトカプラ絶縁、コイルサプレッション、およびシールドされたハウジング)を備えたインターフェースリレーモジュールは、カスタムEMC軽減を必要とする個別のPCBリレーアセンブリよりも、パネルビルダーがCEコンプライアンスをより簡単に達成するのに役立ちます。.

インストールのベストプラクティス

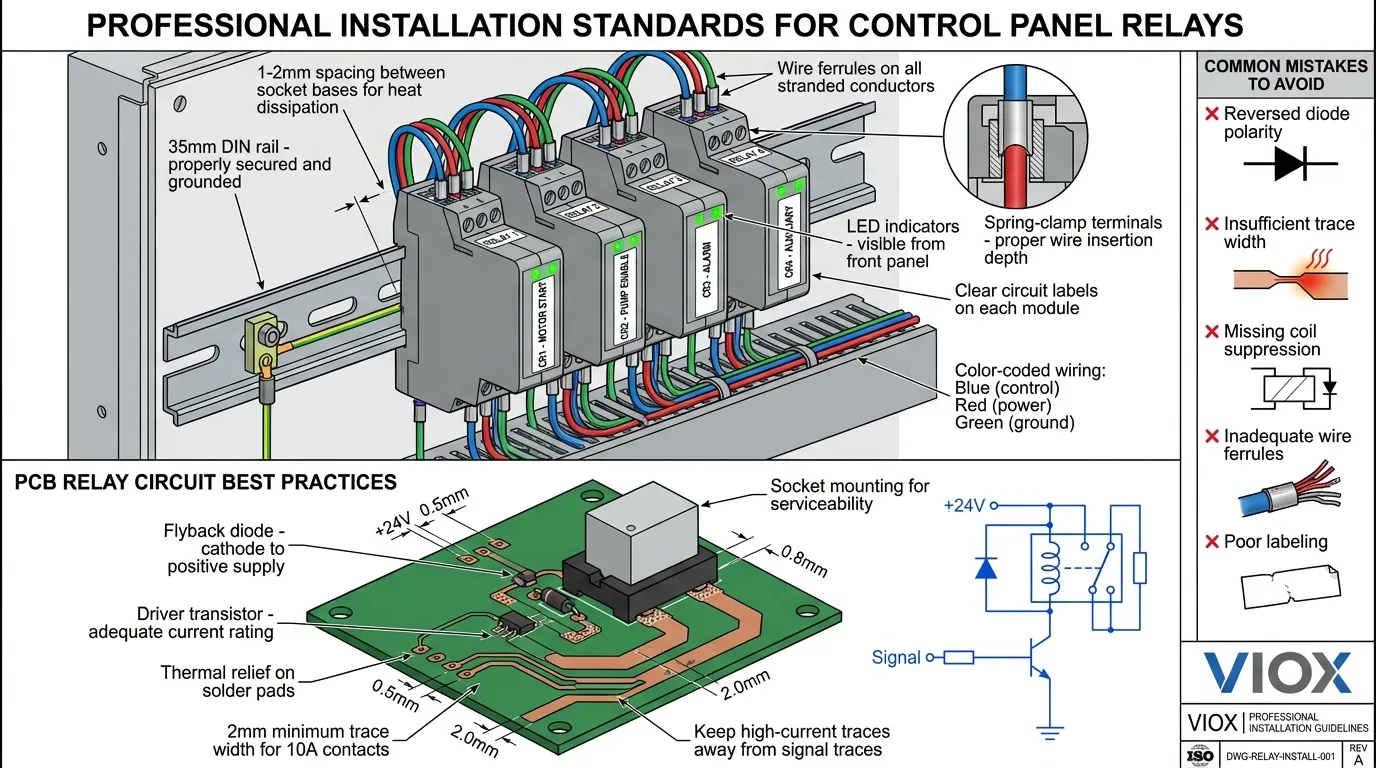

インターフェースリレーモジュールの取り付け

インターフェースリレーモジュールの適切な取り付けは、DINレールの準備から始まります。レールが清潔で、パネルバックプレートに適切に固定され、導電性レールを使用する場合は接地されていることを確認してください。最初にソケットベースを取り付け、一貫した間隔と向きを維持します。ほとんどのメーカーは、適切な熱放散と配線クリアランスのために、隣接するソケット間に1~2mmの間隔を推奨しています。.

リレーモジュールを取り付ける前に、ソケットベースを完全に配線します。より線の破損を防ぎ、信頼性の高いスプリングクランプ端子接続を確保するために、より線にワイヤフェルールを使用します。DCコイル接続の極性を守ってください。極性を逆にしてもリレーは損傷しませんが、動作しません。ACコイルの場合、極性は関係ありませんが、一貫した配線カラーコードを維持すると、トラブルシューティングに役立ちます。.

各リレーの位置に、回路機能、負荷の説明、および特別な動作条件を示すラベルを明確に貼り付けます。多くのインターフェースモジュールには、この目的のために特に前面にラベル領域が含まれています。包括的なラベル付けにより、トラブルシューティング時間が短縮され、メンテナンス中の配線エラーが防止されます。.

パネル全体に通電する前に、各リレー回路を個別にテストします。正しい制御電圧を確認し、LEDインジケーターが正しく動作していることを確認し、マルチメーターで接点の切り替えを確認します。この体系的なアプローチにより、システムレベルの問題が発生する前に、配線エラーまたは欠陥のあるコンポーネントが特定されます。.

PCBリレー回路設計ガイドライン

PCBリレー回路の設計には、いくつかの重要な要素に注意を払う必要があります。フライバックダイオード(1N4007または同等のもの)を、カソードを正の電源に向けて、リレーコイルに直接接続します。このダイオードは、コイルが消勢されたときに生成される誘導電圧スパイクをクランプし、ドライバートランジスタとマイクロコントローラーを保護します。この保護がないと、コイル電圧スパイクが100Vを超え、半導体コンポーネントを破壊する可能性があります。.

ドライバートランジスタの選択は、リレーコイルの電流と制御信号の特性によって異なります。24mAを消費する1,000Ωコイルを備えた24V DCリレーの場合、2N2222のような汎用NPNトランジスタで十分です。より高い電流コイルには、パワートランジスタまたはMOSFETが必要です。ベース電流要件を計算し、適切な飽和を確保します。通常、コレクター電流に必要なベース電流の10倍で、信頼性の高いスイッチングが保証されます。.

PCBトレース幅は、過度の電圧降下や加熱なしにリレー接点電流に対応する必要があります。10A接点の場合、1oz銅で最小2mm(80ミル)のトレース幅を使用します。信頼性の向上と温度上昇の低減のために、3~4mmに増やすことを検討してください。高電流トレースを、電磁干渉を最小限に抑えるために、敏感な信号トレースから離して配線します。.

取り付けに関する考慮事項には、機械的応力緩和が含まれます。リレー接点は、スイッチング中に大きな機械的力を生成します(最大数ニュートン)。これにより、時間の経過とともに、はんだ接合部に亀裂が入る可能性があります。リレーピンごとに複数のハンダパッドを使用するか、サービス性を向上させるために、直接はんだ付けするのではなく、PCBにソケットマウントリレーを検討してください。.

ト共通の課題

インターフェースリレーモジュールの問題

リレーが通電しない: モジュール入力端子で制御電圧を確認します。インターフェースモジュールは通常、確実に動作するために、公称電圧の70~80%が必要です。LEDインジケーターを確認します。電源LEDが点灯しているが、リレーが切り替わらない場合は、リレーモジュール自体に欠陥がある可能性があります。リレーがソケットに挿入されるのを妨げる機械的な障害物がないか確認します。.

断続的な動作: 端子接続の緩みが最も一般的な原因です。スプリングクランプ端子は、適切な電線挿入深さ(通常10〜12mm)が必要です。挿入が不十分だと、負荷時に発熱する高抵抗接続となり、最終的に故障します。電線端子の酸化や損傷を確認してください。振動により、ネジ端子が時間とともに緩むこともあります。適切なトルク仕様(通常0.5〜0.8 Nm)を確認してください。.

接点溶着または焼損: リレーが定格を超える負荷をスイッチングしているか、適切なサプレッションなしに高誘導性負荷をスイッチングしていることを示します。リレー仕様に対して実際の負荷電流を確認してください。誘導性負荷(モーター、ソレノイド、トランス)は、ディレーティングが必要です(通常、抵抗負荷定格の50%)。スイッチング過渡現象を抑制するために、誘導性負荷の両端にRCスナバまたはバリスタを追加してください。.

早期故障: 環境要因は、リレーの早期故障の一因となることがよくあります。過度の周囲温度(>60°C)は、リレーの寿命を大幅に短縮します。適切なパネル換気を確保し、複数のリレーを近接して取り付ける場合は、放熱を考慮してください。粉塵、湿気、または化学蒸気による汚染は、絶縁を劣化させ、接点を腐食させる可能性があります。.

PCBリレー回路の問題

コイルが励磁されない: ドライバトランジスタの動作を確認してください。トランジスタのコレクタ電圧を測定します。オフのときは電源電圧付近、オンのときはゼロ付近になるはずです。ベース電流を確認します。ベース駆動が不十分だと、トランジスタが飽和しません。フライバックダイオードが短絡していないか確認してください。短絡していると、コイル電圧が約0.7Vにクランプされます。コイル抵抗を測定します。コイルが開いている場合は、リレーの故障を示します。.

ドライバトランジスタの故障: 通常、フライバックダイオードがないか、逆向きに取り付けられていることが原因です。コイルの消磁からの誘導スパイクは、トランジスタの降伏電圧を超え、接合部を破壊する可能性があります。常に正しい極性でダイオードを取り付けてください。高速応答にはショットキーダイオード、ノイズの多い環境での保護強化にはTVSダイオードの使用を検討してください。.

接点アークまたはピッティング: リレー容量を超える負荷のスイッチング、または不適切なアーク抑制の結果です。AC負荷は、DC負荷とは異なる抑制が必要です。ACの場合は、RCスナバ(接点間に0.1µF + 100Ω)を使用します。DCの場合は、誘導性負荷の両端にフリーホイールダイオードを使用します。より高い接点定格のリレーへのアップグレード、または10Aを超える負荷の場合はコンタクタへの切り替えを検討してください。.

EMI/RFIの問題: リレースイッチングは、近くの敏感な回路に影響を与える可能性のある電磁干渉を生成します。リレー回路を、アナログ信号調整、通信インターフェース、およびマイクロコントローラ回路から分離します。リレーコイル接続には、ツイストペア配線を使用します。コイルリードにフェライトビーズを追加して、高周波ノイズを抑制します。特に敏感なアプリケーションには、シールドされたエンクロージャを検討してください。.

将来のトレンドと新興技術

ソリッドステートリレーの統合

電気機械式リレー技術とソリッドステートリレー技術の境界線は、ますます曖昧になっています。高電流スイッチング用の電気機械式接点と制御ロジック用のソリッドステートドライバを組み合わせたハイブリッドリレーモジュールは、両方の長所を提供します。これらのハイブリッド設計は、接点バウンスを排除し、電磁干渉を低減し、機械的寿命を延ばしながら、機械的接点の低いオン抵抗とゼロリーク電流の利点を維持します。.

ヒートシンクと熱保護が統合されたソリッドステートリレーモジュールは、インターフェースリレーのフォームファクタでますます一般的になっています。これらのSSRモジュールは、標準のリレーソケットに差し込むことができ、パネルビルダーは、パネルレイアウトを再設計することなく、アプリケーション要件に基づいて電気機械式またはソリッドステートソリューションを指定できます。.

診断機能付きスマートリレーモジュール

次世代のインターフェースリレーモジュールは、マイクロコントローラと通信インターフェースを組み込み、単純なスイッチングデバイスを産業ネットワーク上のインテリジェントノードに変えます。これらのスマートリレーは、接点の状態を監視し、スイッチング操作をカウントし、負荷電流を測定し、Modbus、Profibus、またはEthernetプロトコルを介してステータスを報告します。予知保全アルゴリズムは、スイッチングパターンと接点抵抗の傾向を分析し、故障が発生する前にメンテナンスチームに警告します。.

診断機能には、抵抗測定による接点摩耗監視、部分的な故障を検出するコイル電流分析、および過負荷状態を防ぐ熱監視が含まれます。プラント全体のメンテナンス管理システムとのこのデータ統合により、状態ベースのメンテナンス戦略が可能になり、計画外のダウンタイムが削減され、スペアパーツの在庫が最適化されます。.

小型化と電力密度

リレーメーカーは、小型化の限界を押し広げ続けています。超スリムリレーモジュールは、現在、6.2mm幅で6Aのスイッチング容量を実現しています。これは、前世代の設計の幅の半分以下です。このスペース効率により、制御盤は同じエンクロージャボリュームで50〜100%多くのI/Oポイントに対応でき、比例的なパネルサイズの増加なしに、ますます複雑になる自動化要件をサポートします。.

高度な材料と製造技術により、より高い電力密度が可能になります。酸化銀カドミウムおよび酸化銀スズ接点材料は、従来の銀ニッケル接点よりも優れた耐アーク性と長寿命を提供します。精密なスタンピングと自動化された組み立てにより、数百万ユニットにわたって一貫した品質と性能が保証されます。.

よくある質問

Q:既存のパネルでPCBリレーをインターフェースリレーモジュールに交換できますか?

A:はい、ただし、パネルの変更が必要です。DINレールとリレーソケットベースを取り付け、PCBから新しいソケット端子に配線をやり直す必要があります。このレトロフィットは、メンテナンス性を向上させるためにパネルをアップグレードする場合、または元のPCB設計が廃止された場合に意味があります。レトロフィット作業への投資は、通常、メンテナンスコストの削減により1〜2年以内に回収されます。.

Q:インターフェースモジュールとPCBリレーの一般的な寿命の違いは何ですか?

A:どちらのリレータイプも同様の電気機械式リレー機構を使用しているため、固有のリレー寿命は同等です。通常、定格負荷で100,000回の電気的動作、または1,000万〜2,000万回の機械的動作です。ただし、インターフェースモジュールは、プラグイン設計によりはんだ接合部への機械的ストレスを防ぎ、統合された保護回路により有害な電圧過渡現象への暴露を減らすため、多くの場合、サービス寿命が長くなります。フィールドデータによると、インターフェースモジュールは、一般的な産業環境で20〜30%長いサービス寿命を実現しています。.

Q:インターフェースリレーモジュールは、すべてのPLCブランドで動作しますか?

A:はい、インターフェースリレーモジュールは、すべてのPLCまたは制御システムと互換性のあるユニバーサルデバイスです。リレーモジュールは、入力端子に印加される電圧に応答します。その電圧がシーメンス、アレンブラッドリー、三菱、またはその他のPLCブランドからのものであるかどうかは関係ありません。リレーコイル電圧をPLC出力電圧(通常24V DC)に合わせ、リレー接点定格が負荷要件を超えるようにするだけです。.

Q:アプリケーションに適したリレー接点定格を計算するにはどうすればよいですか?

A:負荷の定常状態電流から始めて、ディレーティングファクタを適用します。誘導性負荷(モーター、ソレノイド、トランス)には50%のディレーティングが必要です。10Aリレーは、最大5Aの誘導性負荷をスイッチングする必要があります。ランプ負荷は、高い突入電流のために10倍のディレーティングが必要です。10Aリレーは、最大1Aの白熱灯負荷を処理します。抵抗負荷(ヒーター、抵抗器)は、完全なリレー定格を使用できます。電圧変動と経年劣化を考慮して、20%の安全マージンを追加します。複雑な負荷の場合は、特定のアプリケーションガイダンスについてリレーメーカーのデータシートを参照してください。.

Q:リレー接点が溶着する原因は何ですか?また、どのように防止できますか?

A:接点溶着は、スイッチング電流がリレーのメイク/ブレーク定格を超える場合、またはサプレッションなしで高誘導性負荷をスイッチングする場合に発生します。接点開口時に発生するアークが接点材料を溶かし、接点を融合させる可能性があります。防止戦略には、適切な接点定格(突入電流を含む)のリレーの選択、アーク抑制の追加(ACの場合はRCスナバ、DC誘導性負荷の場合はフリーホイールダイオード)、高電流アプリケーション向けの酸化銀カドミウム接点を使用したリレーの使用、および10Aを超える負荷の場合はコンタクタまたはソリッドステートリレーの検討が含まれます。.

Q:インターフェースリレーモジュールは、安全が重要なアプリケーションに適していますか?

A:標準のインターフェースリレーモジュールは、緊急停止や安全インターロックなどの安全が重要なアプリケーションには適していません。これらのアプリケーションには、IEC 61810-3(EN 50205)規格を満たす強制ガイド接点付きの安全リレーが必要です。強制ガイドリレーは、通常開接点と通常閉接点が同時に閉じることができないようにする機械的リンケージを使用し、危険な故障モードを防ぎます。安全リレーモジュールは、インターフェースモジュールのフォームファクタで利用でき、安全要件を満たしながら、同じプラグインの利便性を提供します。特定のアプリケーションについては、関連する安全規格(ISO 13849、IEC 62061)を常に参照してください。.

結論用途に応じた正しい選択

産業用インターフェースリレーモジュールと標準PCBリレーの選択は、基本的にアプリケーションの優先順位によって異なります。初期コストとライフサイクルコスト、生産量とフィールドサービス性、設計の柔軟性とスペースの最適化です。インターフェースリレーモジュールは、産業オートメーション、ビルディングコントロール、およびメンテナンスのアクセス性、電気的絶縁、および長期的な信頼性が初期コストの上昇を正当化するあらゆるアプリケーションに優れています。プラグアンドプレイアーキテクチャ、統合された保護回路、およびDINレール規格により、プロフェッショナルな制御盤構築のデフォルトの選択肢となっています。.

標準のPCBリレーは、大量の消費者向け製品、組み込みシステム、およびリレーがより大きな電子アセンブリの永続的なコンポーネントになるアプリケーションに最適なソリューションです。年間生産量が1,000ユニットを超える場合、フィールドメンテナンスは不要であり、PCBリレーは規模の経済により総コストを削減します。.

ほとんどの産業用制御盤アプリケーションでは、インターフェースリレーモジュールは、設置時間の短縮、メンテナンスの簡素化、保護の強化、および長期的な信頼性の向上により、優れた価値を提供します。組み立て作業の40〜50%の削減、60秒の交換時間、および統合されたフォトカプラ絶縁により、初期コストの上昇を考慮しても、通常2〜3年以内にプラスのROIが生成されます。.

自動化システムがより複雑になり、ダウンタイムコストが上昇し続けるにつれて、トレンドは明らかに産業用アプリケーション向けのインターフェースリレーモジュールを支持しています。モジュール式アーキテクチャ、標準化されたインターフェース、および新たに登場したスマート機能により、次世代制御システムの基盤としての地位を確立しています。新しい制御盤を設計する場合でも、既存の機器をアップグレードする場合でも、このガイドで提供されている包括的な比較に対して特定の要件を慎重に評価し、パフォーマンスとコストの両方を最適化する情報に基づいた選択を行ってください。.

関連リソース

電気制御コンポーネントおよび産業オートメーションソリューションの詳細については、次の関連トピックをご覧ください。

- 5つの異なるタイプのリレーの理解 – リレーの分類とアプリケーションに関する包括的なガイド

- 接触器とリレー:主な違いを理解する – モーター制御でコンタクタとリレーを使い分ける場合

- コンタクターとは? – ヘビーデューティスイッチング用の産業用コンタクタに関する完全なガイド

- タイマーリレー:タイプ、機能、およびアプリケーションに関する完全なガイド – シーケンシャル制御用のタイマーリレーの理解

- モーター出力に基づくコンタクタとサーキットブレーカの選択方法 – モーター保護コンポーネントのサイジングガイド

- 産業用制御盤コンポーネントガイド – プロフェッショナルなパネル構築に不可欠なコンポーネント

- 端子台選択ガイド:タイプと用途 – パネルに適した端子台の選択

- DINレールとは何ですか? – DINレール規格と取り付けシステムの理解

- 2線式と3線式制御:モータ安全ガイド – モーターアプリケーション向けの制御回路設計

- PLCダイレクトドライブ対介在リレー – PLC出力でインターフェースリレーを使用する場合

- メカニカルリレー対トランジスタ/MOSFET – 電気機械式スイッチングとソリッドステートスイッチングの比較

- IEC 60947-4-1対IEC 61095:家庭用対産業用コンタクタ – コンタクタの規格と定格の理解

VIOX Electricは、産業オートメーションアプリケーション向けの高品質のインターフェースリレーモジュール、コンタクタ、回路ブレーカー、および制御コンポーネントの製造を専門としています。当社の製品は、IEC 61810-1、UL 508、およびCE要件を含む国際規格に適合しており、要求の厳しい産業環境での信頼性の高い性能を保証します。アプリケーション固有のガイダンスと制御盤プロジェクト向けのカスタムソリューションについては、当社の技術チームにお問い合わせください。.