Vous venez de terminer le câblage d'un nouveau panneau de commande : des capteurs de proximité alimentant un automate programmable, qui commande un banc d'électrovannes via des sorties relais. Le schéma est impeccable, vos étiquettes de fils correspondent parfaitement et les tests de continuité sont réussis avec brio.

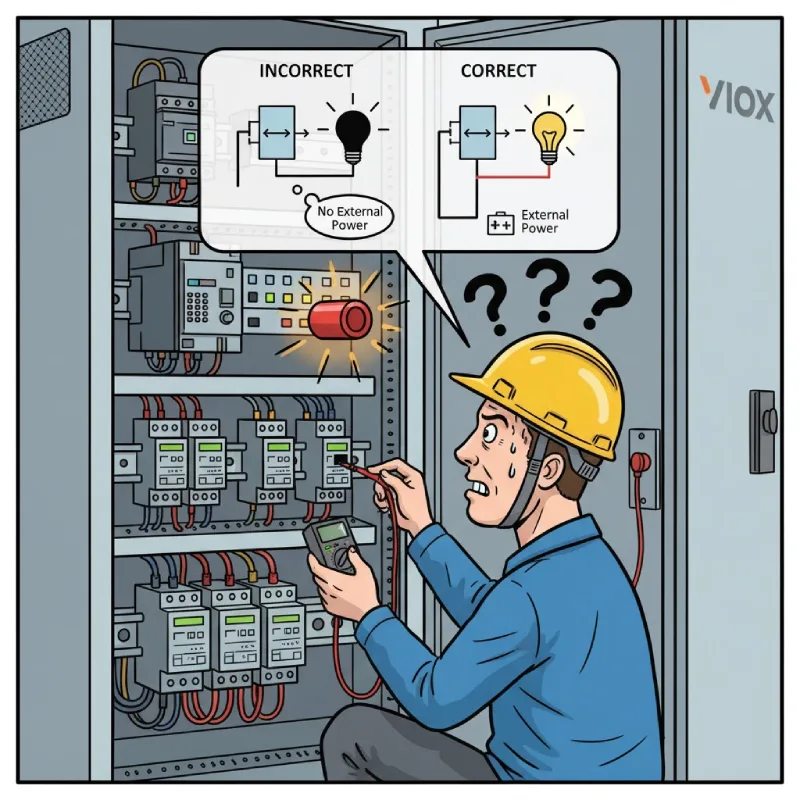

Mais lorsque vous mettez le système sous tension, rien ne se passe. La LED d'entrée de l'automate reste éteinte même lorsque vous déclenchez manuellement le capteur. Ou pire, vous obtenez de faux déclenchements aléatoires qui entraînent des arrêts intempestifs coûtant des milliers d'euros par heure. Après avoir passé trois heures à suivre les circuits, vous découvrez enfin le coupable : vous avez supposé qu'une sortie relais fournirait de l'énergie à la charge, mais il s'agit d'un contact sec qui nécessite une source externe.

Ce simple malentendu (contact alimenté par rapport à contact sec) représente environ 40 % des retards de mise en service des systèmes de commande et constitue la première erreur de câblage signalée par les ingénieurs de terrain. Alors, comment identifier rapidement le type de contact auquel vous avez affaire, le câbler correctement du premier coup et éviter les incompatibilités de tension qui sabotent des conceptions par ailleurs parfaites ?

Ce guide fournit la réponse complète : une méthode pratique en trois étapes pour identifier, câbler et dépanner les deux types de contacts afin d'éliminer les retouches coûteuses et les erreurs dangereuses.

Pourquoi cette confusion se produit (et pourquoi c'est important)

Le problème fondamental est que les fabricants fonctionnent selon deux philosophies de commutation complètement différentes, et ils expliquent rarement celle qu'ils ont choisie.

Certains appareils ont été conçus pour la simplicité. Les capteurs industriels, par exemple, reçoivent de l'énergie sur deux fils et renvoient cette même énergie sur un troisième fil lorsqu'ils sont déclenchés : tout fonctionne à la même tension (généralement 24 V CC). Il s'agit d'un contact alimenté: l'énergie entrante est égale à l'énergie sortante, intégrée dans un seul circuit.

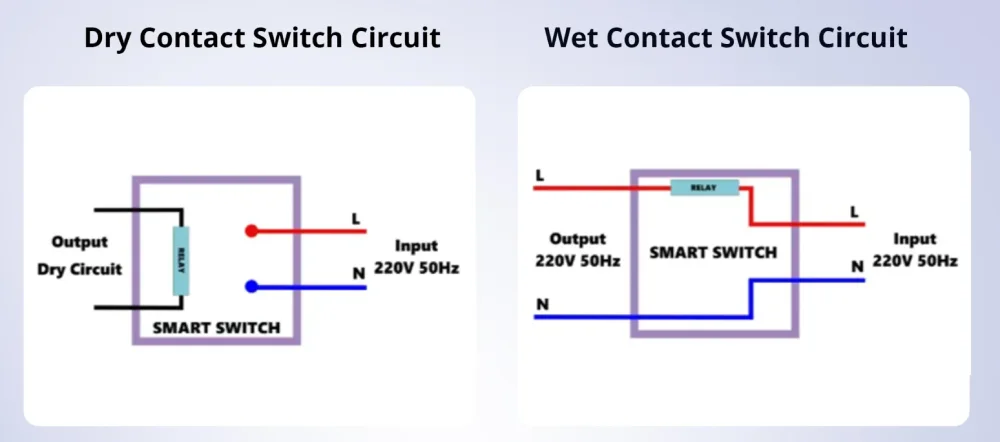

D'autres appareils ont été conçus pour la flexibilité et l'isolation électrique. Les relais et les modules de sortie d'automate programmable agissent comme un simple interrupteur marche/arrêt : ils contrôlent si une séparés source d'alimentation atteint la charge, mais ils ne fournissent pas cette alimentation eux-mêmes. Il s'agit d'un contact sec: l'action de commutation est électriquement isolée de la tension de commande.

Mélangez-les, et vous n'aurez soit pas d'alimentation là où vous en avez besoin (en connectant une charge à un contact sec sans alimentation externe), soit un retour de tension dangereux là où vous ne vous y attendez pas (en renvoyant un contact alimenté dans une entrée conçue pour la commutation sèche).

Les enjeux sont importants : Une utilisation incorrecte des contacts ne provoque pas seulement des temps d'arrêt : elle peut endommager des cartes d'E/S d'automate coûteuses, créer des boucles de masse qui génèrent du bruit de signal ou violer les codes électriques exigeant une isolation galvanique entre les circuits de commande et les circuits de puissance.

Comprendre la différence fondamentale : l'analogie de la lumière de la cuisine

Avant de nous plonger dans le câblage, établissons un modèle mental clair en utilisant un exemple familier.

Un contact sec est comme l'interrupteur de la lumière sur le mur de votre cuisine. Actionnez l'interrupteur et la lumière au plafond s'allume, mais l'interrupteur lui-même ne génère pas d'électricité. Il contrôle simplement si l'énergie circule de votre panneau électrique au luminaire. L'interrupteur n'est qu'un pont mécanique dans un circuit alimenté par autre chose (votre disjoncteur panneau). Vous pourriez câbler cet interrupteur pour contrôler un éclairage de 120 V CA, des bandes LED de 24 V CC ou un démarreur de moteur de 480 V : l'interrupteur s'en moque, car il ne fournit pas l'alimentation.

Un contact alimenté est comme une lampe de poche LED alimentée par batterie avec un interrupteur intégré. La batterie (source d'alimentation) et l'interrupteur sont tous deux à l'intérieur du même boîtier. Appuyez sur le bouton et l'alimentation intégrée circule immédiatement vers la LED. Vous ne pouvez pas utiliser cet interrupteur pour contrôler une tension différente : il est verrouillé à ce que la batterie fournit (par exemple, 3 V CC). L'alimentation et le mécanisme de commutation sont mariés de façon permanente dans un seul circuit.

En termes industriels :

- Contact sec = commutation sans tension, sans potentiel, passive (relais contacts, sorties d'automate)

- Contact alimenté = sortie alimentée, commutation active (la plupart des capteurs de proximité capteurs, certains interrupteurs intelligents)

Point clé n° 1 : Un contact sec nécessite que vous fournissiez une alimentation externe au circuit qu'il commute. Un contact alimenté a déjà une alimentation intégrée et la fournit directement à la charge. Si vous vous trompez, votre circuit est mort à l'arrivée.

La méthode en 3 étapes : identifier, câbler et dépanner

Étape 1 : Identifier le type de contact en 30 secondes (la règle du nombre de fils)

La plupart des ingénieurs perdent du temps à fouiller dans les fiches techniques alors qu'un simple comptage des fils vous donne la réponse instantanément.

La méthode d'identification rapide :

Si l'appareil a exactement 3 fils → Il s'agit presque toujours d'un contact alimenté.

- Deux fils alimentent l'appareil lui-même (par exemple, +24 V et 0 V)

- Le troisième fil est la sortie commutée qui fournit cette même tension à votre charge

- Exemple : Un capteur de proximité PNP avec marron (alimentation +24 V), bleu (alimentation 0 V) et noir (sortie +24 V commutée)

Si l'appareil a 4 fils ou plus → Il s'agit généralement d'un contact sec.

- Deux fils alimentent les circuits internes de l'appareil (tension de bobine pour les relais)

- Deux fils supplémentaires ou plus sont des bornes de contact isolées (COM, NO, NC) qui commutent un circuit complètement séparé

- Exemple : Un relais de commande avec des bornes de bobine de 24 V CA d'un côté et des bornes de contact sec (COM, NO, NC) de l'autre, conçues pour une commutation de 250 V CA

Si l'appareil n'a que 2 fils → Il s'agit définitivement d'un contact sec.

- Ce sont les bornes de contact elles-mêmes (généralement COM et NO, ou NO et NC)

- Le mécanisme de commutation est interne à un appareil plus grand (comme une sortie relais intégrée à un variateur de fréquence ou un contrôleur de processus)

- Exemple : Un variateur de fréquence avec des bornes de relais programmables pour la signalisation de défaut, juste deux bornes à vis étiquetées “ R1A ” et “ R1C ”

Indices d'étiquette de borne :

Les contacts secs auront des étiquettes comme :

- COM (Commun), NO (Normalement Ouvert), NC (Normalement Fermé)

- C1, C2 (Contact 1, Contact 2) sans marquage de tension

- “ Sortie sans tension ” ou “ Relais sans potentiel ” dans la fiche technique

Les contacts alimentés auront des étiquettes comme :

- OUT, OUTPUT ou LOAD avec une spécification de tension (par exemple, “ OUT 24 V CC ”)

- PNP ou NPN (types de sortie de transistor, les deux sont alimentés)

- “ +24 V Commuté ” ou “ Sortie d'alimentation ”

Pro-Tip #1: Les modules de sortie d'automate programmable sont un piège pour les débutants. Même si la spécification du module indique “ Sortie 24 V CC ”, cela ne signifie PAS qu'il fournit 24 V. Cela signifie qu'il est compatible avec les circuits 24 V, mais vous devez fournir cette tension via une borne commune (COM) séparée. Toutes les sorties d'automate standard sont des contacts secs. La seule exception est les modules “ source ” spéciaux explicitement étiquetés comme fournissant une alimentation de sortie, qui sont rares et coûteux.

Étape 2 : Câblez correctement – Du premier coup, à chaque fois

Maintenant que vous avez identifié le type de contact, voici comment câbler chaque configuration sans erreur.

Architecture de câblage de contact sec : La règle de l'alimentation externe

Un contact sec nécessite que vous construisiez un circuit complet en utilisant une source d'alimentation externe. Considérez cela comme la création d'une boucle : source d'alimentation → contact sec → charge → retour à la source d'alimentation.

Câblage de contact sec standard pour une entrée PLC :

- Identifiez votre alimentation externe (généralement une alimentation de panneau 24V DC)

- Connectez le côté positif (+) de l'alimentation à la borne “IN” ou “COM” de votre module d'entrée PLC

- Tirez un fil de la borne d'entrée PLC (par exemple, I0.0) à un côté de votre contact sec (par exemple, la borne COM du capteur)

- Connectez l'autre côté du contact (par exemple, la borne NO du capteur) au côté négatif (−) de l'alimentation (0V ou masse)

- Lorsque le contact sec se ferme, il complète le circuit : +24V circule de COM → à travers le contact fermé → à travers l'entrée PLC → à 0V, allumant la LED d'entrée

Erreur critique à éviter : Ne jamais supposer qu'une sortie de contact sec (comme une borne NO de relais) vous “donnera” de la tension lorsqu'elle se ferme. Ce ne sera pas le cas. Vous devez fournir la tension vous-même grâce à un câblage d'alimentation externe approprié.

Câblage de contact sec standard pour une sortie PLC pilotant une charge :

- Connectez le positif (+) de votre alimentation externe à la borne “OUT COM” de votre module de sortie PLC

- Tirez un fil de la borne de sortie PLC (par exemple, Q0.0) directement à un côté de votre charge (par exemple, la borne positive de l'électrovanne)

- Connectez l'autre côté de la charge (borne négative de l'électrovanne) au négatif (−) de l'alimentation

- Lorsque le PLC active la sortie Q0.0, le contact sec se ferme, complétant le circuit : +24V → charge → 0V, alimentant l'électrovanne

Point clé à retenir : Avec les contacts secs, VOUS êtes le concepteur du circuit d'alimentation. Le contact sec n'est qu'un interrupteur dans votre boucle. Tracez toujours le chemin complet : source d'alimentation → contact → charge → retour.

Architecture de câblage de contact humide : Connexion directe

Les contacts humides sont plus simples car l'alimentation est intégrée. Vous connectez simplement la charge pour recevoir cette alimentation intégrée lorsque le contact commute.

Câblage de contact humide standard (capteur PNP vers PLC) :

- Alimentez le capteur en utilisant deux fils : Marron à +24V, Bleu à 0V

- Connectez le fil de sortie du capteur (Noir sur un capteur PNP) directement à la borne d'entrée PLC (par exemple, I0.0)

- Connectez le commun d'entrée PLC à 0V (si ce n'est pas déjà mis à la terre en interne)

- Lorsque le capteur se déclenche, son transistor interne commute, et le +24V déjà présent à l'intérieur du capteur sort par le fil Noir vers l'entrée PLC – aucune boucle d'alimentation externe n'est nécessaire

Avertissement de compatibilité de tension : Étant donné que les contacts humides ont une tension interne fixe (généralement 10-30V DC), la charge DOIT être conçue pour cette tension exacte. Connecter une charge 12V DC à une sortie de contact humide 24V DC détruira la charge. Vérifiez toujours les spécifications de tension.

Pro-Tip #2: Lors de l'interfaçage de capteurs à contact humide avec des PLC, faites attention à la logique de source vs. de drain. Les capteurs PNP (source) sortent +24V lorsqu'ils sont déclenchés et fonctionnent avec des entrées PLC de drain. Les capteurs NPN (drain) sortent 0V lorsqu'ils sont déclenchés et fonctionnent avec des entrées PLC de source. Si vous ne les faites pas correspondre, vous obtiendrez une logique inversée ou aucun signal du tout. La plupart des PLC modernes utilisent des entrées de drain (compatibles avec les capteurs PNP), mais vérifiez toujours.

Étape 3 : Dépannez comme un pro – Techniques de mesure de tension

Même avec une identification et un câblage corrects, des problèmes surviennent. Voici comment les diagnostiquer systématiquement.

Dépannage des contacts secs

Problème : L'entrée PLC ne s'allume pas, même avec le capteur/contact déclenché

Étapes du diagnostic :

- Mesurez la tension aux bornes d'entrée PLC et COM avec le contact fermé. Vous devriez lire votre tension d'alimentation (par exemple, 24V DC). Si vous lisez 0V, l'alimentation externe n'atteint pas l'entrée.

- Vérifiez la continuité à travers le contact sec dans l'état déclenché. Avec le circuit hors tension, vous devriez mesurer une résistance proche de zéro ohm lorsqu'il est fermé. Si vous lisez une résistance infinie, le contact est bloqué ouvert (défaillance mécanique ou corrosion).

- Vérifiez l'alimentation externe fournit réellement de la tension. Un disjoncteur déclenché ou un fusible grillé sur l'alimentation 24V tuera tous les circuits utilisant cette source.

Pro-Tip #3: L'erreur de câblage de contact sec la plus courante ? Oublier de connecter le chemin de retour de la charge à 0V. Les ingénieurs câblent correctement le côté positif mais laissent le négatif flottant. Utilisez un voltmètre pour confirmer la boucle complète : vous devriez mesurer 0V entre la borne négative de la charge et le rail 0V de l'alimentation. Toute tension ici signifie un chemin de retour interrompu.

Problème : Déclenchement intermittent, bruit ou faux signaux

Cause profonde : Les contacts secs séparent physiquement les circuits de commande et d'alimentation, mais les longs câbles peuvent capter des interférences électromagnétiques (EMI) provenant de moteurs ou de variateurs de fréquence (VFD) à proximité.

Solutions:

- Utilisez un câble blindé à paire torsadée pour le câblage des contacts secs, avec le blindage mis à la terre uniquement à l'extrémité du panneau (pas aux deux extrémités – cela crée une boucle de masse)

- Ajoutez un noyau de ferrite au câble près du PLC pour supprimer le bruit haute fréquence

- Si le problème est grave, installez un opto-isolateur ou un conditionneur de signal entre le contact sec et l'entrée PLC pour fournir une isolation électrique supplémentaire

Dépannage des contacts humides

Problème : La sortie du capteur indique la tension correcte, mais la charge ne s'active pas

Étapes du diagnostic :

- Mesurez la capacité de courant de sortie du contact humide dans la fiche technique. La plupart des sorties de capteurs ne sont prévues que pour 100 à 200 mA. Si votre charge consomme plus (par exemple, un grand voyant lumineux ou une bobine de relais), le transistor interne du capteur est en limitation de courant ou est défaillant.

- Solution: Ajoutez un relais intermédiaire. Utilisez la sortie du capteur à contact alimenté pour exciter une petite bobine de relais (50 mA) et utilisez les contacts secs de ce relais pour commuter la charge à courant plus élevé avec une alimentation externe.

Pro-Tip #4: Les capteurs à contact alimenté ont une spécification de “ chute de tension ” (généralement 2 à 3 V). Cela signifie que lorsque le capteur est déclenché et qu'il émet, vous ne mesurerez pas la tension d'alimentation complète, mais plutôt 21 à 22 V au lieu de 24 V. Ceci est normal et n'affectera pas la plupart des charges CC, mais cela peut causer des problèmes avec les appareils électroniques sensibles qui s'attendent à une tension propre de 24 V. Tenez compte de cette chute dans votre conception.

Problème : Le contact alimenté surchauffe ou tombe en panne prématurément

Cause première : Dépassement du courant ou de la tension nominale de la sortie. Les contacts alimentés ont des limites électriques strictes, car l'élément de commutation (généralement un transistor) est intégré dans le même boîtier compact que les circuits du capteur.

Solutions:

- Ne jamais dépasser le courant de sortie nominal (vérifiez la fiche technique pour la spécification “ Courant de sortie ”, généralement de 100 à 250 mA pour les capteurs)

- Pour les charges plus élevées, utilisez le contact alimenté pour déclencher un relais ou un commutateur statique prévu pour le courant de charge réel

- Assurer une dissipation thermique adéquate— ne montez pas les capteurs dans des boîtiers fermés et non ventilés s'ils commutent près de leur limite de courant

Point clé à retenir : Les contacts alimentés sacrifient la flexibilité au profit de la simplicité. Ils sont parfaits pour la signalisation à faible puissance (capteurs vers automates programmables, indicateurs d'état), mais ils sont un mauvais choix pour piloter directement des charges à courant élevé comme des moteurs, des solénoïdes ou des radiateurs. Pour ces applications, utilisez des relais à contact sec avec des alimentations externes appropriées.

Guide de sélection des applications : Quand utiliser chaque type

Choisissez les contacts secs lorsque :

- Vous avez besoin d'une isolation électrique entre les circuits de commande et de charge (exigée par de nombreuses normes de sécurité comme NFPA 79)

- La tension de charge diffère de la tension de commande (par exemple, un automate programmable de 24 V CC contrôlant un solénoïde de 120 V CA)

- De longs câbles sont impliqués, et vous avez besoin d'une immunité au bruit (les contacts secs avec un blindage approprié excellent ici)

- Charges à courant élevé nécessitent une commutation (utilisez un relais à contact sec prévu pour 10 A, 20 A ou plus)

- Plusieurs systèmes de tension coexistent dans un seul panneau (les contacts secs vous permettent de mélanger des capteurs de 24 V CC, des indicateurs de 120 V CA et des contacteurs de 480 V)

Exemple pratique : Un automate programmable contrôlant un four industriel. Les sorties de l'automate programmable sont des contacts secs de 24 V CC qui pilotent des bobines de contacteur de 120 V CA, qui à leur tour commutent l'alimentation triphasée de 480 V vers les éléments chauffants. Chaque étage est isolé électriquement pour des raisons de sécurité et de conformité au code.

Choisissez les contacts alimentés lorsque :

- La simplicité compte plus que la flexibilité (commandes de CVC résidentielles/commerciales, machines de base)

- Tous les appareils fonctionnent à la même tension (système de commande uniforme de 24 V CC)

- La signalisation à faible puissance est la fonction principale (capteurs communiquant avec des automates programmables ou des microcontrôleurs)

- Le coût d'installation doit être minimisé (les contacts alimentés nécessitent moins de fils d'alimentation et moins de main-d'œuvre de câblage sur le terrain)

Exemple pratique : Un système de bâtiment intelligent avec des douzaines de capteurs d'occupation alimentant un contrôleur BACnet. Tous les appareils fonctionnent sur 24 V CC, les sorties des capteurs sont de 50 mA max, et les connexions simplifiées à 3 fils (alimentation, masse, signal) réduisent le temps d'installation de 30 % par rapport au câblage des contacts secs.

Normes, sécurité et considérations de conformité

Les codes électriques et les normes de sécurité dictent souvent le type de contact que vous devez utiliser :

Exigences relatives aux contacts secs :

- CEI 60664-1 spécifie les distances minimales de cheminement et d'isolement pour l'isolation entre les circuits — les contacts secs doivent répondre à ces exigences d'espacement

- UL 508A pour les panneaux de commande industriels exige l'isolation entre les circuits de classe 1 (tension de ligne) et de classe 2 (basse tension) — les contacts secs assurent cela intrinsèquement

- NFPA 79 pour les machines industrielles exige l'isolation entre les commandes de l'opérateur et les circuits d'alimentation dans les applications critiques pour la sécurité

Applications des contacts alimentés :

- UL 60730 pour les commandes électriques automatiques (thermostats, commandes de CVC) autorise les contacts alimentés dans les circuits basse tension non isolés

- ISO 16750-2 pour l'électronique automobile autorise la commutation par contact alimenté pour les systèmes de 12 V CC embarqués où l'isolation n'est pas requise

Pro-Tip #5: En cas de doute, optez par défaut pour les contacts secs pour les applications industrielles. Ils assurent l'isolation électrique que la plupart des codes exigent, et la complexité de câblage supplémentaire est un compromis mineur pour la conformité légale et la sécurité accrue. Les contacts alimentés sont mieux réservés aux systèmes pré-conçus où le fabricant a déjà validé la conception pour la conformité au code.

Conclusion : Maîtriser la distinction, éliminer les approximations

En appliquant cette méthode en trois étapes —identifier le type de contact à l'aide du nombre de fils et des étiquettes des bornes, le câbler selon l'architecture correcte et dépanner à l'aide de mesures de tension systématiques— vous éliminerez la source la plus courante de défaillances de câblage du système de commande.

Voici ce que vous avez gagné :

- Identification en 30 secondes en utilisant la règle du nombre de fils, ce qui permet d'économiser des heures de recherche dans les fiches techniques

- Câblage correct du premier coup en comprenant s'il faut fournir une alimentation externe (sec) ou s'appuyer sur une alimentation intégrée (alimenté)

- Dépannage rapide en utilisant des techniques de mesure de tension qui permettent de localiser les circuits ouverts, les défaillances d'isolation et les surcharges de courant

- Spécification en toute confiance en sachant quand choisir les contacts secs (pour l'isolation, la flexibilité, le courant élevé) par rapport aux contacts alimentés (pour la simplicité, la faible puissance, la tension uniforme)

La prochaine fois que vous mettrez un panneau de commande sous tension et que chaque DEL d'entrée s'allumera parfaitement du premier coup, vous saurez que c'est parce que vous avez compris un principe fondamental : les contacts secs commutent des circuits séparés, les contacts alimentés fournissent une alimentation intégrée—et vous avez câblé en conséquence.

Prêt à mettre ces connaissances en pratique ? Téléchargez gratuitement notre Liste de contrôle du câblage des contacts secs et humides (comprend un organigramme d'identification des bornes, une procédure de mesure de la tension et un arbre de décision de dépannage) pour garder ce guide à portée de main pendant la mise en service. Lorsque votre prochain projet exigera une intégration parfaite du système de contrôle, vous le câblerez correctement, du premier coup.