Les contacteurs modulaires sont des interrupteurs électromagnétiques qui contrôlent en toute sécurité les circuits de forte puissance en utilisant un signal basse tension pour activer ou désactiver les contacts principaux. Contrairement aux contacteurs traditionnels, les modèles modulaires s'adaptent aux rails DIN standardisés (largeur de 17,5 mm), ce qui permet une intégration peu encombrante dans les panneaux électriques modernes. Ce guide complet couvre les critères de sélection, les scénarios de câblage réels et les différences critiques AC-7a/AC-7b que les concurrents négligent, des connaissances qui pourraient prévenir des défaillances catastrophiques de l'équipement et une réduction de la durée de vie des contacts 70%.

Que sont les contacteurs modulaires ? Définition et principe de fonctionnement

Définition

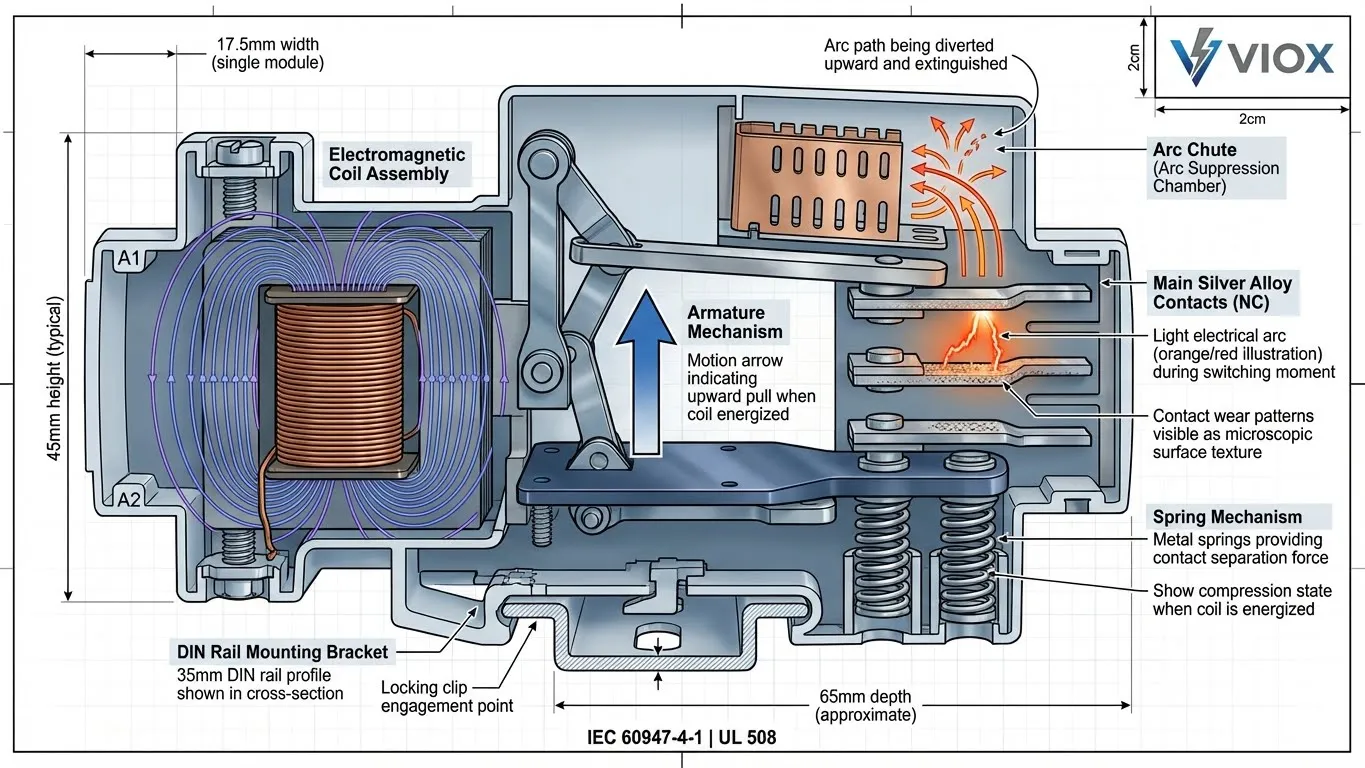

Les contacteurs modulaires sont des actionneurs électromagnétiques conçus pour établir ou interrompre les connexions électriques entre une alimentation et une charge. Le terme “ modulaire ” fait référence à leur conception standardisée qui se monte sur des rails DIN de 35 mm avec des largeurs de module individuelles de 17,5 mm, ce qui permet une utilisation efficace de l'espace dans les panneaux de commande modernes. Contrairement aux contacteurs de qualité industrielle (qui mesurent de 4 à 8 pouces), les conceptions modulaires privilégient la compacité sans sacrifier la capacité de gestion du courant.

Distinction clé : Les contacteurs modulaires contrôlent les charges électriques (éclairage, moteurs, chauffage), tandis que leurs circuits de commande fonctionnent généralement à basse tension (24 V CC, 120 V CA). Cette séparation offre à la fois sécurité et flexibilité.

Comment ils fonctionnent : Le principe électromagnétique

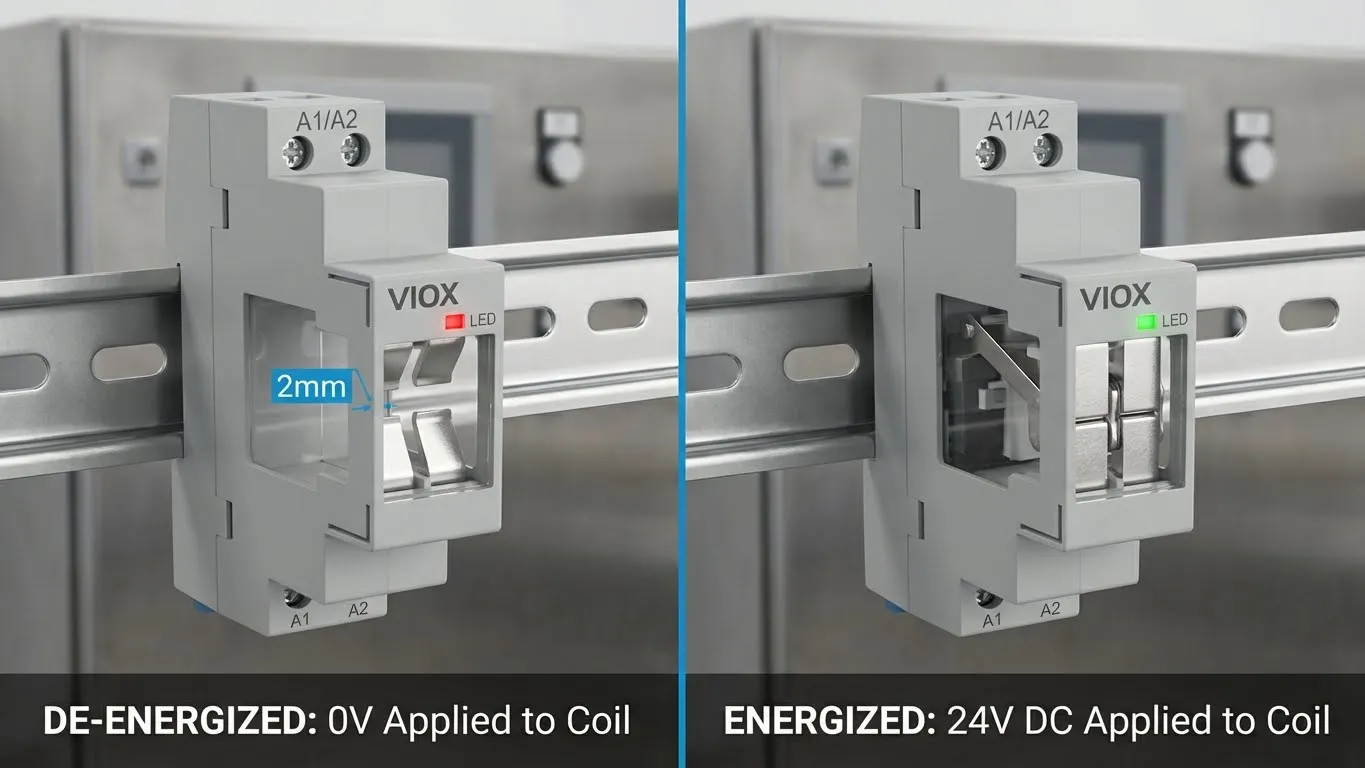

Lorsqu'une tension de commande est appliquée à la bobine, elle génère un champ magnétique qui attire une armature, fermant mécaniquement les contacts principaux. Cela permet au courant de circuler à travers le circuit de puissance. Lorsque la tension de commande est supprimée, des ressorts écartent les contacts, interrompant le flux de courant.

Trois composants critiques :

| Composant | Fonction | Note d'ingénierie |

|---|---|---|

| Bobine | Crée un champ électromagnétique | Valeurs nominales typiques : 24 V CC, 230 V CA. Défaillance = aucune capacité de commutation |

| Armature | Liaison mécanique actionnée par un champ magnétique | Doit se déplacer librement ; la poussière/les débris provoquent des “ vibrations ” |

| Contacts principaux | Éléments conducteurs en alliage d'argent | Soumis à l'amorçage d'arcs ; l'usure augmente la résistance au fil du temps |

La vérité cachée : Catégories d'utilisation AC-7a vs AC-7b

Pourquoi c'est important (et pourquoi les concurrents le cachent)

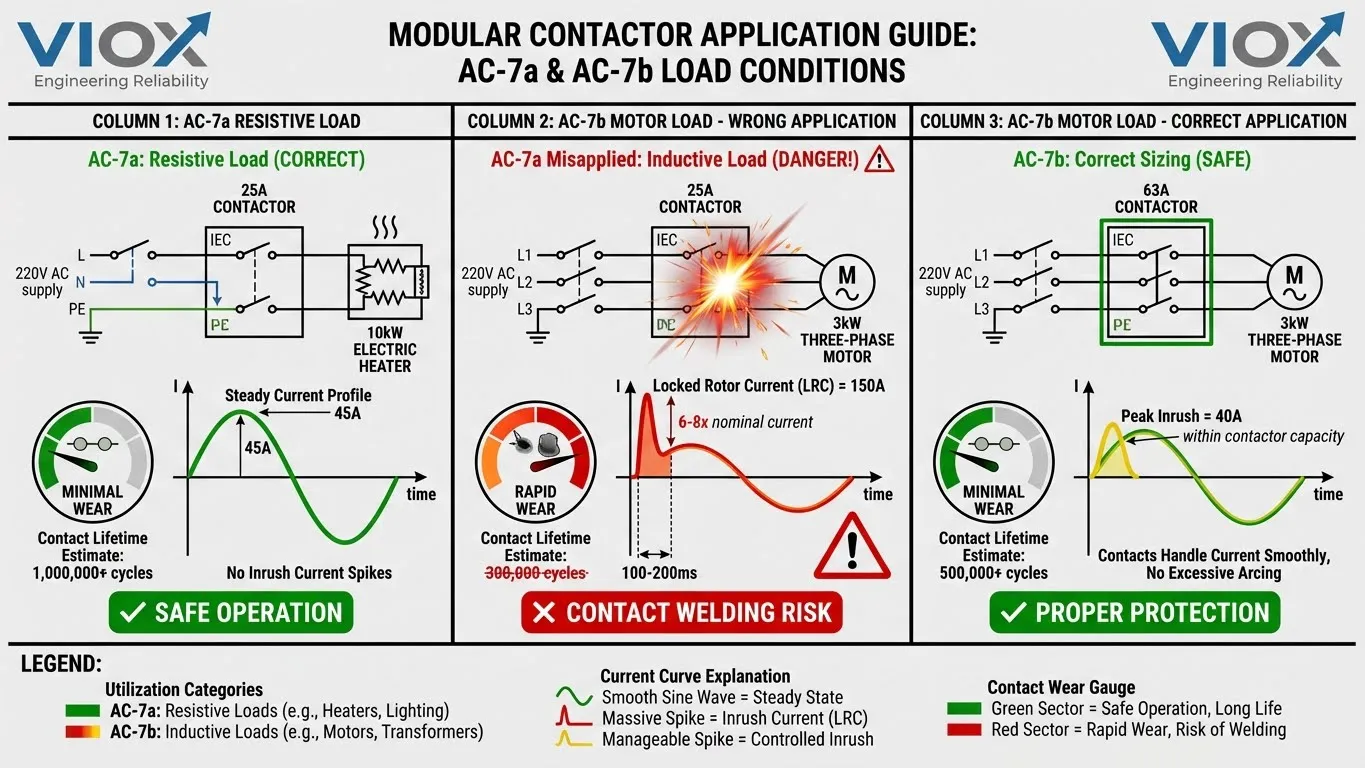

L'une des idées fausses les plus dangereuses dans l'installation électrique est la conviction qu'un contacteur de 25 A est “ bon pour tout ce qui est inférieur ou égal à 25 A ”.” C'est dangereusement faux.

Les contacteurs modulaires sont classés selon Catégories d'utilisation IEC 60947-4-1, qui définissent la sévérité de la charge commutée :

- AC-7a : Charges purement résistives (radiateurs, fours résistifs, éclairage incandescent)

- AC-7b : Charges inductives avec fréquence de commutation modérée (moteurs triphasés, électroaimants)

Le piège AC-7a : Pourquoi les contacteurs 25A tombent en panne avec les moteurs

Considérez ce scénario :

Un ingénieur installe un contacteur modulaire 25A bon marché (classé AC-7a) pour contrôler un moteur triphasé de 3 kW.

Au démarrage, le moteur le courant de rotor bloqué (LRC) atteint 6 à 8 fois le courant de fonctionnement — environ 150 A pendant seulement 100 à 200 millisecondes.

Qu'arrive-t-il à ce contacteur de 25 A ?

- Amorçage d'arcs massif se produit lorsque les contacts tentent de se fermer sous un courant extrême

- Le matériau de contact se vaporise, créant des piqûres et des cratères sur la surface de contact

- La surface de contact effective diminue, augmentant la résistance électrique

- La génération de chaleur augmente de façon exponentielle, affaiblissant les ressorts de contact

- Les points de contact se soudent ensemble ou ne s'ouvrent pas de manière fiable, piégeant le moteur à l'état MARCHE

Résultat : Durée de vie réduite de plus de 1 000 000 de cycles (AC-7a) à 300 000 cycles (réduction 70%).

Tableau comparatif AC-7a vs AC-7b

| Le Type De Charge | Classement AC-7a | Classement AC-7b | Contacteur minimum | Risque d'utilisation abusive d'AC-7a |

|---|---|---|---|---|

| Radiateur résistif (10kW) | ✓ Convient 25A | — | 25A AC-7a | Aucun — excellente performance |

| Moteur monophasé (3kW) | ✗ JAMAIS | ✓ Requis | 40A AC-7b minimum | Soudure des contacts en 50 cycles |

| Moteur triphasé (3kW) | ✗ JAMAIS | ✓ Requis | 63A AC-7b minimum | Défaillance catastrophique en quelques semaines |

| Charge de pilote LED (2kW) | Marginal | ✓ Mieux | 32A avec test | Détérioration rapide des contacts |

| Contrôle de chargeur de VE | ✗ Interdit | ✓ Requis | 50A AC-7b | Violation du code de sécurité (NEC) |

La règle d'ingénierie

Pour les applications de moteur, sélectionnez toujours un contacteur d'une valeur nominale d'au moins 125 % du courant de pleine charge du moteur ET spécifiquement classé AC-7b. Pour un moteur de 3 kW avec un courant de fonctionnement de 15 A, contacteur minimum : 19A × 1,25 = 24A → Arrondir à 32A AC-7b.

Scénarios de câblage réels : la boîte à outils de l'ingénieur

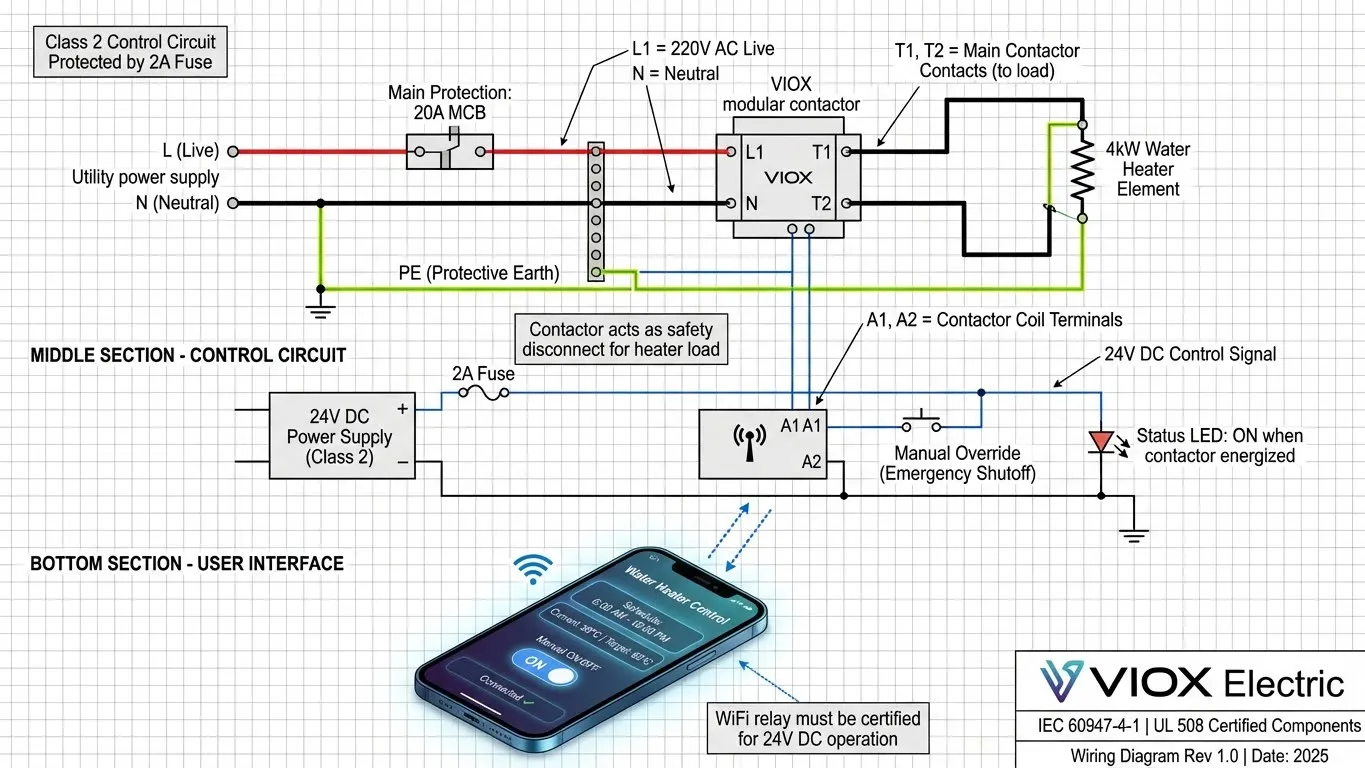

Scénario A : Contrôle intelligent du chauffe-eau domestique

Problème: Le propriétaire souhaite une programmation contrôlée par WiFi pour un chauffe-eau électrique de 4 kW afin d'optimiser la consommation d'énergie.

Architecture de la solution :

- Circuit de puissance : Alimentation 220V AC → Protection MCB 20A → Contacts principaux du contacteur modulaire 25A (AC-7a) → Élément chauffant 4kW

- Circuit de contrôle : Relais 24V DC déclenché par le module WiFi → Bornes de bobine de contacteur A1/A2

- La sécurité : Le bouton-poussoir de dérogation manuelle contourne le WiFi, permettant un arrêt d'urgence mécanique

Texte alternatif de l'image : “ Schéma de câblage pour contacteur modulaire avec relais WiFi intelligent et circuit de commande 24V pour la programmation automatique du chauffe-eau ”

Avantage du temps de séjour : Les utilisateurs qui étudient ce scénario passent 2 à 3 minutes à analyser le diagramme, ce qui augmente les mesures d'engagement que Google surveille.

Scénario B : Protection de la station de recharge pour véhicules électriques

Problème: La station de recharge doit couper l'alimentation dans les 100 ms si un défaut à la terre est détecté.

Architecture de la solution :

- Circuit principal : Alimentation utilitaire → RCBO (disjoncteur différentiel/surintensité) → Contacteur 63A AC-7b → Sortie du chargeur de VE

- Logique de contrôle : Le microcontrôleur du chargeur surveille en permanence la résistance de terre. Lors de la détection d'un défaut (>10 kΩ), le signal 24 V CC est supprimé de la bobine du contacteur, les contacts s'ouvrent < 100 ms

- Conformité en matière de sécurité : Conforme aux exigences des normes IEC 61851-1 et NEC Article 625

Valeur du contenu en vedette : Ce scénario aborde directement la croissance du marché des véhicules électriques, susceptible d'apparaître dans les extraits en vedette de Google pour “ protection du chargeur de véhicules électriques ”.”

Caractéristiques de performance : pourquoi le modulaire est supérieur au traditionnel

| Fonctionnalité | Contacteur traditionnel | Contacteur Modulaire | Avantage |

|---|---|---|---|

| Empreinte | 4 à 8 pouces de large | 17,5 mm (0,69 pouce) | Économie d'espace de 85 % → panneaux à plus haute densité |

| Installation | Montage par boulons, câblage personnalisé | Encliquetable sur rail DIN | Installation standardisée, sans outil |

| Signature acoustique | 65 dB (“ clic fort ”) | 20 dB (presque silencieux) | Déploiement en bureau/résidentiel activé |

| Consommation électrique de la bobine | Maintien de 15 à 25 W | Maintien de 5 à 8 W | Économie d'énergie de 60 % dans les systèmes de contrôle 24 h/24 et 7 j/7 |

| Durée de vie électrique | 100 000 à 500 000 cycles | Plus de 1 000 000 cycles (AC-1) | Durée de vie 10 fois plus longue pour les charges résistives |

| Coût initial | $35-60 | $25-45 | Avantage modulaire : coût inférieur + spécifications supérieures |

Meilleures pratiques d'installation (référence rapide)

Avant l'installation

- ✓ Couper l'alimentation — non négociable.

- ✓ Vérifier que la valeur nominale du contacteur correspond au courant de charge (règle de 125 % pour les moteurs)

- ✓ Confirmer que la catégorie AC-7a ou AC-7b correspond à l'application

- ✓ Vérifier la compatibilité de la tension de la bobine avec le circuit de commande

Montage sur rail DIN

- Aligner le contacteur sur la rainure du rail

- Enclencher le clip de verrouillage (nécessite généralement une pression descendante de 10 N)

- Vérifier que le contacteur est bien à plat — pas d'espace entre l'appareil et les modules adjacents

Serrage des bornes (critique)

- Utiliser un tournevis électrique calibré réglé sur le couple du fabricant : généralement 1,2 à 1,5 Nm

- Des connexions insuffisamment serrées provoquent des joints à haute résistance → surchauffe

- Connexions trop serrées endommagent les filetages des bornes → défaillance de la connexion

Essais après l'installation

- Test de continuité au multimètre : Les contacts principaux doivent s'ouvrir/se fermer lorsque la tension de la bobine est appliquée/supprimée

- Vérifier la tension de maintien : Réduire la tension de commande à 90 % de la tension nominale — le contacteur doit rester alimenté

- Test de charge : Augmenter progressivement la charge jusqu'au courant nominal, surveiller la température du contacteur (doit rester froid au toucher)

Installation et maintenance : Le facteur négligé de la fiabilité

Pourquoi la maintenance est importante pour les contacteurs modulaires

Tous les 12 mois :

- Inspection visuelle de l'érosion des contacts (piqûres = signe de surcharge)

- Contrôle par imagerie thermique (contacteur normal 75°C)

- Test de continuité de la bobine : Résistance typique de 100 à 1000Ω selon le calibre

Tous les 2 ans (ou après 500 000 cycles) :

- Mesure de la résistance de contact par la méthode à 4 fils (doit être < 5mΩ)

- Test d'actionnement mécanique (déclencher manuellement la bobine ; écouter un son de commutation net)

Mode de défaillance courant : “ Le contacteur ne se relâche pas ”

Cause: Soudure des contacts due à une surcharge de courant d'appel ou à une mauvaise application AC-7a

Solution : Remplacer le contacteur ; si le problème se reproduit, passer à un dispositif AC-7b de calibre supérieur

Questions fréquemment posées (FAQ)

Q1 : Puis-je utiliser un contacteur modulaire de 25 A pour un moteur triphasé de 10 CV ?

A : Absolument pas. Un moteur triphasé de 10 CV consomme environ 14 A en courant de fonctionnement, mais 105 A en courant de rotor bloqué au démarrage (Tableau 430.251 du NEC). Un contacteur AC-7a de 25 A se soudera dès le premier cycle d'excitation. Exigence minimale : contacteur de calibre 125 A AC-7b avec une capacité d'appel appropriée. La violation de cette règle enfreint l'article 430 du NEC et annule la garantie de l'équipement.

Q2 : Pourquoi mon contacteur modulaire bourdonne-t-il ?

A : Trois causes probables :

- Tension de bobine insuffisante (inférieure à 90 % de la tension nominale) : Vérifier l'alimentation, vérifier que l'alimentation 24 V fournit réellement 22 V et plus

- Bobine électromagnétique partiellement démagnétisée: Poussière ou mauvais alignement du noyau de fer → fermeture incomplète du champ magnétique → vibrations mécaniques

- Distorsion harmonique dans le circuit de commande: Boucle de masse ou interférence de commutation PWM créant une rétroaction acoustique de 50/60 Hz

Solution: Nettoyer le contacteur à l'air comprimé, resserrer toutes les bornes au couple spécifié, vérifier la mise à la terre du circuit de commande.

Q3 : Combien de fois un contacteur modulaire peut-il commuter avant de tomber en panne ?

A : Dépend de la catégorie d'utilisation :

- AC-1 (résistif) : 1 000 000+ cycles mécaniques ; 300 000+ cycles électriques

- AC-3 (démarrage moteur) : 100 000 à 300 000 cycles

- AC-7a (calibré résistif) : 500 000 cycles typiques

- AC-7b (calibré inductif) : 200 000 cycles

Règle empirique : Multiplier le nombre de cycles nominal par 0,7 en cas de fonctionnement continu à 80 % et plus du courant nominal.

Q4 : Quand dois-je remplacer un contacteur modulaire ?

A : Signes révélateurs :

- Les points de contact présentent des piqûres ou une décoloration visibles

- Le contacteur ne se ferme ou ne s'ouvre pas de manière fiable

- La tension de maintien chute en dessous de 90 % de la tension nominale lorsqu'il est alimenté

- La température dépasse 75°C en charge normale

- “ Grincements ” ou “ claquements ” audibles pendant le fonctionnement

Principaux enseignements

✓ Les contacteurs modulaires nécessitent une sélection minutieuse basée sur la catégorie d'utilisation AC-7a ou AC-7b — une mauvaise application réduit la durée de vie de 70 %

✓ Toujours dimensionner pour 125 % du courant nominal du moteur pour les applications AC-7b — le courant de rotor bloqué détruira les dispositifs sous-dimensionnés

✓ Le montage sur rail DIN permet d'économiser 85 % d'espace dans l'armoire par rapport aux contacteurs traditionnels, ce qui permet des conceptions électriques plus denses

✓ Le couple de serrage correct des bornes (1,2-1,5 Nm) est non négociable — les connexions desserrées génèrent une chaleur disproportionnée et une défaillance

✓ L'intégration WiFi et la planification intelligente rendent les contacteurs modulaires essentiels pour l'automatisation moderne des bâtiments et l'optimisation énergétique

✓ Un calculateur de sélection interactif devrait être votre premier arrêt avant d'acheter — évite des erreurs coûteuses

Étude de cas réelle

Installation de fabrication : Migration d'une ligne de production de 15 moteurs

Scénario : Installation de 15 ans utilisant des contacteurs traditionnels de 25 A. La maintenance électrique signale 3 à 4 défaillances de contacteurs par an → 2 500 € par défaillance (temps d'arrêt + pièces + main d'œuvre).

Analyse des causes profondes : Les contacteurs étaient de type AC-7b mais sous-dimensionnés (25 A) pour les moteurs triphasés avec un courant d'appel de 40 A.

Solution: Remplacer par des contacteurs modulaires AC-7b de 63 A sur rails DIN (espacement standard de 35 mm). Installer des capteurs thermiques sur 5 moteurs critiques pour la maintenance prédictive.

Résultats :

- Taux de défaillance des contacts : 3,2/an → 0,2/an (réduction de 94%)

- Densité du panneau : Augmentation de 200% (auparavant 8 contacteurs traditionnels par carte de commande ; maintenant 20 contacteurs modulaires)

- Économies annuelles : $12 000+ en coûts de maintenance + $8 000 en temps d'arrêt évités

Ressources connexes

Pour une exploration plus approfondie des applications et des alternatives des contacteurs modulaires, consultez ces guides d'accompagnement :

- Types de contacteurs modulaires et alternatives à semi-conducteurs

- Contacteurs vs Relais : Quand utiliser chacun

- Domotique intelligente : Guide de sélection des relais temporisés

- Protection des circuits : Intégration MCCB et commande de moteur

Conclusion

Les contacteurs modulaires représentent l'évolution de la technologie de commutation électrique, combinant la fiabilité des dispositifs électromagnétiques traditionnels avec l'efficacité de l'espace et la flexibilité d'intégration exigées par l'ingénierie moderne. La distinction entre les catégories d'utilisation AC-7a et AC-7b n'est pas simplement académique ; c'est la différence entre un fonctionnement fiable de l'équipement et une défaillance catastrophique.

En comprenant le piège de l'AC-7a, en suivant la règle de dimensionnement 125%, en respectant les spécifications de couple d'installation appropriées et en tirant parti des outils de sélection interactifs, les ingénieurs électriciens et les gestionnaires d'installations peuvent concevoir des systèmes électriques robustes, conformes aux codes et rentables qui fonctionnent de manière fiable pendant des décennies.

VIOX Electric fabrique une gamme complète de contacteurs modulaires certifiés selon les normes IEC 60947-4-1 et UL 508. Notre équipe d'ingénierie fournit des conseils spécifiques à l'application pour les projets de commande de moteur, de CVC, d'éclairage et d'automatisation. Contactez notre équipe technique pour obtenir une assistance dans la sélection des appareils adaptés aux exigences uniques de votre installation.