Lo que necesita saber sobre los paneles de control eléctrico

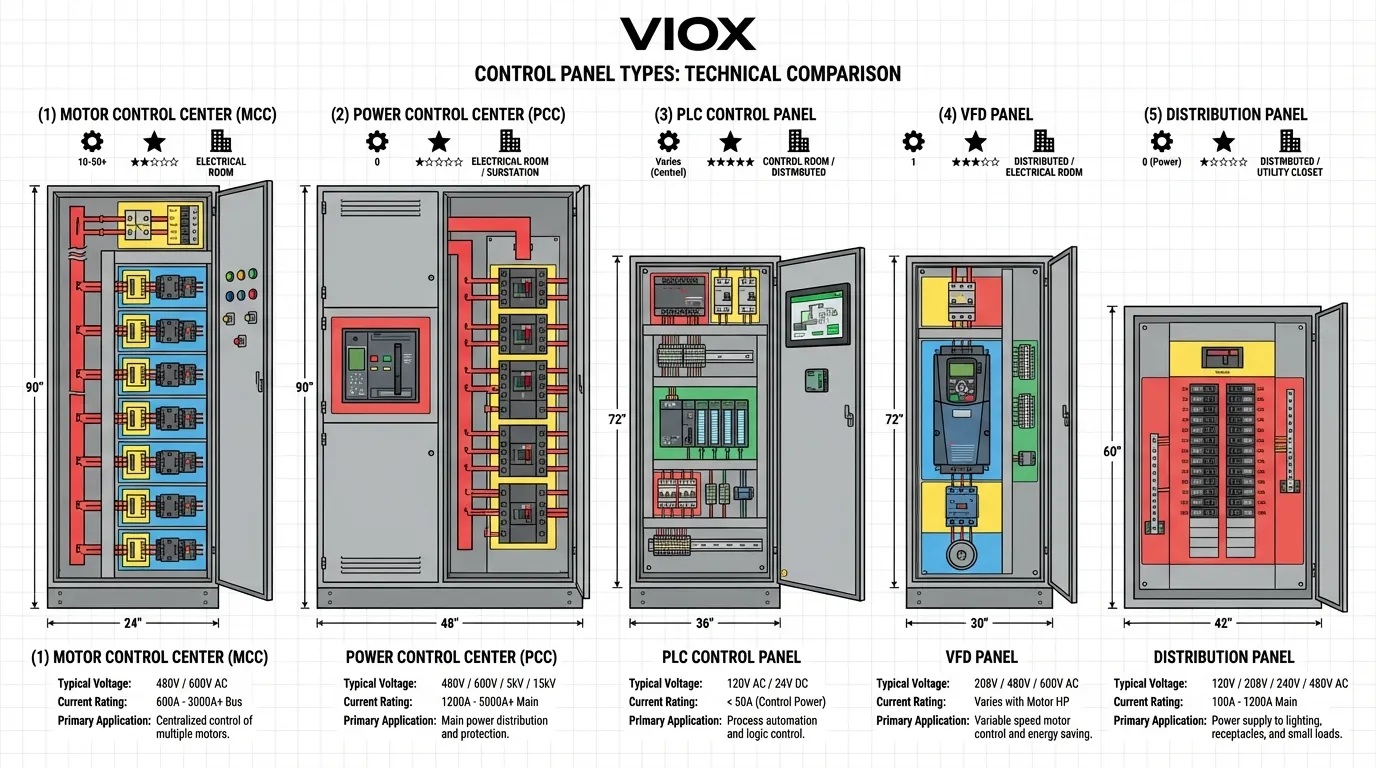

Los paneles de control eléctrico son el sistema nervioso central de las operaciones industriales, ya que albergan los componentes críticos que distribuyen la energía, protegen los equipos y automatizan los procesos. Desde los centros de control de motores (CCM) que gestionan docenas de motores hasta los sofisticados gabinetes de PLC que orquestan complejas secuencias de automatización, la selección del tipo de panel correcto impacta directamente en la eficiencia operativa, el cumplimiento de la seguridad y los costos de mantenimiento a largo plazo. Esta guía examina siete tipos esenciales de paneles de control (CCM, PCC, PLC, VFD, paneles de distribución, paneles de control personalizados y sistemas integrados inteligentes) con especificaciones técnicas, criterios de aplicación y marcos de selección basados en las normas IEC 60947, UL 508A y NEC Artículo 409.

Puntos Clave

- Centros de control de motores (CCM) centralizar el control de múltiples motores a través de diseños de cubículos modulares, ideal para instalaciones con más de 10 motores que requieren operación coordinada

- Centros de control de energía (PCC) manejan la distribución de alta corriente (800A-6300A) y sirven como la interfaz de energía principal entre el suministro de la empresa de servicios públicos y las cargas de la instalación

- Paneles de control PLC albergan controladores lógicos programables y módulos de E/S para la automatización de procesos, lo que requiere una cuidadosa consideración de las clasificaciones ambientales y los protocolos de comunicación

- Paneles VFD proporcionan un control de velocidad del motor energéticamente eficiente con un ahorro de energía potencial del 20-50% en aplicaciones de par variable

- Criterios de selección debe equilibrar las especificaciones eléctricas (voltaje, corriente, SCCR), los factores ambientales (clasificaciones IP, temperatura), los requisitos de automatización y el cumplimiento de las normas UL 508A o IEC 61439

- Paneles de control inteligentes integran la conectividad IoT y las capacidades de mantenimiento predictivo, lo que representa la evolución hacia los entornos de fabricación de la Industria 4.0

Comprensión de los fundamentos de los paneles de control eléctrico

Un panel de control eléctrico es un conjunto de ingeniería que alberga componentes eléctricos:interruptores de circuito, contactores, relés, PLC y dispositivos de monitoreo, dentro de un gabinete protector. Estos paneles cumplen tres funciones principales: distribución de energía a las cargas conectadas, protección de equipos mediante la detección de sobrecorriente y fallas, y control de procesos mediante lógica de conmutación manual o automatizada.

Las instalaciones industriales modernas suelen implementar múltiples tipos de paneles en una arquitectura jerárquica. Un centro de control de energía recibe energía de la empresa de servicios públicos y la distribuye a los centros de control de motores descendentes, que a su vez alimentan máquinas individuales o áreas de proceso. Los paneles PLC se conectan con estos sistemas de energía para proporcionar capacidades de control de supervisión y adquisición de datos (SCADA). cita

La distinción entre los tipos de paneles a menudo se difumina en la práctica. Un solo gabinete podría combinar la funcionalidad MCC con VFD integrados y control PLC, creando un sistema híbrido optimizado para aplicaciones específicas. La comprensión de las características principales de cada tipo de panel permite a los ingenieros especificar sistemas que equilibren la funcionalidad, el costo y la capacidad de expansión futura.

Centros de control de motores (CCM): gestión centralizada de motores

Los centros de control de motores representan la solución más común para las instalaciones que operan múltiples motores eléctricos. Un CCM consta de un conjunto vertical con un bus de alimentación horizontal común que alimenta unidades de control de motor individuales alojadas en “cubículos” extraíbles o compartimentos fijos. Esta arquitectura modular permite el control, la protección y el aislamiento independientes de cada circuito del motor, manteniendo al mismo tiempo la distribución de energía centralizada.

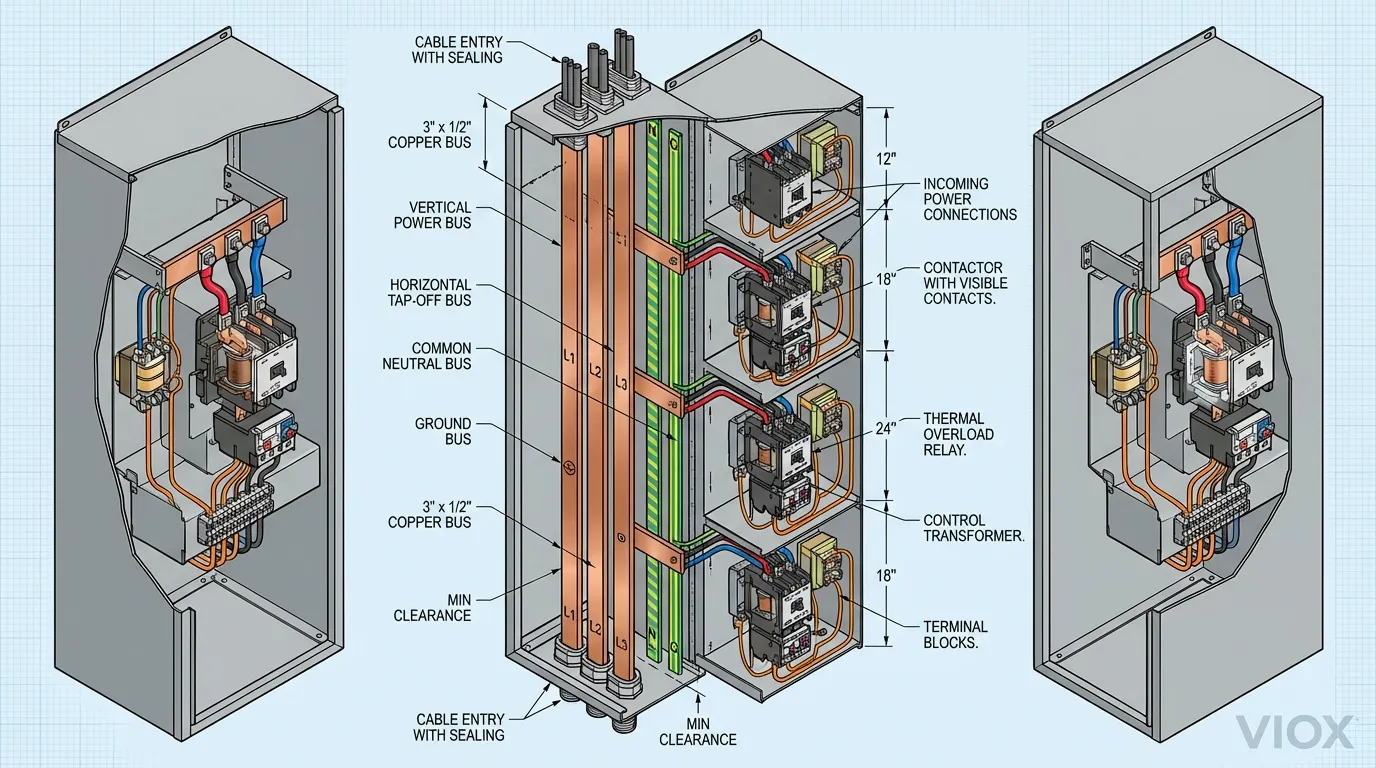

Arquitectura y componentes de MCC

La estructura típica de MCC incluye un bus de alimentación vertical con una clasificación de 600 A a 6000 A, con buses de derivación horizontales que alimentan arrancadores de motor individuales. Cada unidad de control del motor contiene un conjunto de arrancador combinado: un contactor para la conmutación, relé de sobrecarga térmica para la protección del motor, medios de desconexión para el aislamiento y circuitos de control para la operación local o remota. Los CCM modernos integran comúnmente variadores de frecuencia, arrancadores suaves y relés de protección de motor de estado sólido dentro de la misma estructura de cubículo.

Los diseños de MCC siguen las normas IEC 61439 o UL 845, según los requisitos regionales. La elección entre diseños de cubículos de montaje fijo y extraíble afecta la accesibilidad al mantenimiento y los costos de reemplazo. Los diseños extraíbles permiten el intercambio en caliente de unidades de control del motor sin desenergizar los circuitos adyacentes, pero exigen una prima de precio del 30-40% sobre las instalaciones fijas.

Criterios de aplicación de MCC

Los CCM destacan en aplicaciones que requieren el control centralizado de 10 o más motores, particularmente cuando los motores operan de forma independiente en lugar de como secuencias de máquinas coordinadas. Las instalaciones típicas incluyen plantas de tratamiento de agua con múltiples motores de bomba, sistemas HVAC que sirven a grandes edificios comerciales, sistemas de manejo de materiales con accionamientos de transportadores distribuidos e instalaciones de fabricación con numerosas máquinas de proceso.

La decisión de especificar un MCC frente a paneles de control de motor individuales depende de varios factores. Los CCM ofrecen una eficiencia de espacio superior: una sola sección de 90 pulgadas de alto puede albergar de 6 a 12 arrancadores de motor en comparación con los paneles individuales equivalentes montados en la pared. La instalación centralizada simplifica la distribución de energía y reduce la mano de obra de instalación en un 40-60% en comparación con los paneles distribuidos. Sin embargo, los CCM requieren salas eléctricas dedicadas con espacios libres adecuados según NEC 110.26, lo que los hace menos adecuados para instalaciones con diseños de equipos distribuidos.

Especificaciones de selección de MCC

| Especificación | Rango típico | Criterios de selección |

|---|---|---|

| Clasificación del bus | 600A – 6000A | Tamaño basado en la suma de los FLA del motor más un margen de crecimiento del 25% |

| Clasificación De Voltaje | 208V – 690V CA | Coincide con el voltaje de distribución de la instalación |

| Clasificación de cortocircuito | 35kA – 100kA | Debe superar la corriente de falla disponible en el punto de instalación |

| Tamaño del cubículo | Tamaño NEMA 1-5 | Determinado por el arrancador de motor más grande requerido |

| Tipo de gabinete | NEMA 1, 3R, 12 | Basado en las condiciones ambientales |

| Tensión de control | 120 V CA, 24 V CC | Estandarizar en toda la instalación para la eficiencia del mantenimiento |

Al especificar los CCM, los ingenieros deben calcular la clasificación de corriente de cortocircuito (SCCR) utilizando metodologías de clasificación en serie o de clasificación completa. El SCCR representa la corriente de falla máxima que el MCC puede interrumpir de forma segura sin fallas catastróficas. Subestimar el SCCR crea riesgos para la seguridad de la vida y viola los requisitos del Artículo 409 de NEC. cita

Centros de control de energía (PCC): centros de distribución de alta corriente

Los centros de control de energía funcionan como la interfaz principal de distribución de energía entre el suministro de la empresa de servicios públicos y los sistemas eléctricos de la instalación. Mientras que los CCM se centran en el control del motor, los PCC enfatizan la distribución de energía, la medición y la protección del circuito principal. Un PCC típico recibe energía de un transformador de la empresa de servicios públicos o de una fuente de generación en el sitio y la distribuye a múltiples paneles descendentes: CCM, tableros de distribución y grandes cargas individuales.

Características de diseño de PCC

Los PCC suelen presentar clasificaciones de bus de 800 A a 6300 A con interruptores automáticos de circuito principal o interruptores de desconexión con fusibles que brindan protección contra sobrecorriente. La arquitectura interna incluye secciones de medición con transformadores de corriente y transformadores potenciales para el monitoreo de energía, secciones de distribución principal con interruptores de alta capacidad y secciones de alimentación que distribuyen energía a los paneles descendentes.

Los PCC modernos incorporan cada vez más equipos de monitoreo de calidad de energía, filtrado de armónicos y corrección del factor de potencia. Estos sistemas integrados abordan los problemas de calidad de la energía en la fuente en lugar de requerir equipos de corrección distribuidos en toda la instalación. Los PCC avanzados pueden incluir la funcionalidad de interruptor de transferencia automática (ATS) para instalaciones con generación de respaldo, transfiriendo sin problemas las cargas entre la empresa de servicios públicos y las fuentes de energía del generador. cita

PCC vs MCC: distinción funcional

La principal distinción entre los PCC y los CCM radica en su propósito funcional y sus componentes internos. Los PCC distribuyen energía a granel y brindan protección del circuito principal, pero normalmente no incluyen dispositivos de control de motor individuales. Los CCM reciben energía de los PCC y brindan arranque y protección de motor dedicados para múltiples motores. Una instalación podría tener uno o dos PCC que alimentan de cinco a diez CCM distribuidos por toda la planta.

| Característica | Centro de control de energía (PCC) | Centro de Control de Motores (CCM) |

|---|---|---|

| Función Principal | Distribución y medición de energía | Control y protección de motores |

| Clasificación del bus | 800A – 6300A | 600A – 6000A |

| Componentes principales | Interruptores principales, alimentadores, medición | Arrancadores de motor, contactores, sobrecargas |

| Secciones típicas | 2-6 secciones verticales | 4-20 secciones verticales |

| Cargas descendentes | CCM, paneles de distribución, equipos grandes | Motores individuales (0,5-500 HP) |

| Complejidad del control | Mínimo (solo conmutación) | Moderado a alto (lógica de arranque/parada) |

Paneles de Control PLC: El Cerebro de los Sistemas Automatizados

Los paneles de Controlador Lógico Programable (PLC) albergan las computadoras industriales que ejecutan la lógica de automatización, procesan las entradas de los sensores y comandan los dispositivos de salida. A diferencia de los CCM que proporcionan conmutación de energía para motores, los paneles PLC se centran en la lógica de control, el procesamiento de datos y la comunicación con dispositivos de campo y sistemas de supervisión.

Arquitectura del Panel PLC

Un panel PLC típico contiene el módulo de procesador PLC, módulos de entrada/salida (E/S) para la interfaz con dispositivos de campo, fuentes de alimentación que proporcionan alimentación de control de 24 V CC, módulos de comunicación para redes y una interfaz hombre-máquina (HMI) para la interacción del operador. El panel también incluye protección de circuito para el sistema PLC, típicamente interruptores automáticos en miniatura con una clasificación de 2-10A, y dispositivos de protección contra sobretensiones para proteger contra sobretensiones transitorias.

Los paneles PLC modernos incorporan cada vez más arquitecturas de E/S distribuidas utilizando protocolos Ethernet industriales: EtherNet/IP, PROFINET o Modbus TCP. Este enfoque reduce la complejidad del cableado del panel al ubicar los módulos de E/S cerca de los dispositivos de campo en lugar de centralizar todas las E/S en el panel de control principal. El panel PLC sirve entonces principalmente como el procesador y el centro de comunicación en lugar de un punto de terminación de cableado.

Integración del Panel PLC vs CCM

Los paneles PLC y los CCM cumplen funciones complementarias en la automatización industrial. El panel PLC contiene la inteligencia: ejecuta programas de lógica de escalera que determinan cuándo deben arrancar o parar los motores en función de las condiciones del proceso. El CCM proporciona la capacidad de conmutación de energía: los contactores y arrancadores de motor que realmente energizan los motores. Los dos sistemas se interconectan a través del cableado de control, con el PLC proporcionando comandos de arranque/parada a los arrancadores de motor del CCM y recibiendo retroalimentación de estado (en funcionamiento, disparado, condiciones de falla).

Muchas instalaciones modernas integran la funcionalidad del PLC directamente en las estructuras del CCM, creando “CCM inteligentes” que combinan la distribución de energía y la lógica de control en un solo conjunto. Esta integración reduce los costos de instalación y mejora los tiempos de respuesta al eliminar el cableado de control entre paneles separados. Sin embargo, también aumenta la complejidad y puede complicar la resolución de problemas cuando ocurren problemas eléctricos y de control simultáneamente.

Normas de Diseño de Paneles PLC

Los paneles PLC deben cumplir con las normas UL 508A (Norteamérica) o IEC 61439-1 (internacional) para paneles de control industrial. Estas normas especifican los requisitos para el dimensionamiento de los conductores, la protección contra sobrecorriente, la puesta a tierra y las clasificaciones ambientales. Además, los paneles PLC a menudo deben cumplir con las normas de seguridad funcional (IEC 61508 o ISO 13849) cuando controlan procesos críticos para la seguridad.

La clasificación ambiental impacta significativamente el diseño del panel PLC. Los gabinetes estándar NEMA 1 o IP20 son suficientes para salas eléctricas con clima controlado. Los entornos hostiles requieren gabinetes con clasificación NEMA 4X o IP66 con entradas de cable selladas, control climático interno y materiales resistentes a la corrosión. Los componentes del PLC en sí mismos suelen funcionar dentro de temperaturas ambiente de 0-55 °C, lo que requiere refrigeración activa en entornos cálidos o gabinetes calefaccionados en climas fríos.

Paneles de Variador de Frecuencia Variable (VFD): Control de Motor de Eficiencia Energética

Los paneles de Variador de Frecuencia Variable albergan la electrónica de potencia que controla la velocidad del motor de CA variando la frecuencia y el voltaje suministrados al motor. Los VFD permiten un control preciso de la velocidad, un arranque suave para reducir el estrés mecánico y un ahorro de energía significativo en aplicaciones de par variable como bombas y ventiladores.

Componentes y Consideraciones del Panel VFD

Un panel VFD contiene el VFD en sí (secciones de rectificador, bus de CC e inversor), protección del circuito de entrada (interruptores de circuito o fusibles), contactores de salida para el aislamiento del motor y filtrado EMI/RFI para reducir la interferencia electromagnética. Los VFD generan un calor sustancial (típicamente 3-5% de la potencia nominal se disipa como calor dentro del variador), lo que requiere una gestión térmica cuidadosa a través de la ventilación, disipadores de calor o refrigeración activa.

Las instalaciones de VFD deben abordar la distorsión armónica introducida en el sistema eléctrico. Los VFD de seis pulsos (el tipo más común) generan corrientes armónicas 5ª y 7ª significativas que pueden causar sobrecalentamiento del transformador, sobrecarga del conductor neutro e interferencia con equipos electrónicos sensibles. Las soluciones incluyen reactores de línea, bobinas de choque de bus de CC o filtros armónicos activos. Las instalaciones con múltiples VFD deben realizar un análisis armónico para garantizar que la distorsión armónica total permanezca por debajo del 5% según las recomendaciones de IEEE 519.

Beneficios de la Aplicación del Panel VFD

Los VFD ofrecen beneficios convincentes en aplicaciones apropiadas. Las bombas y ventiladores centrífugos exhiben una relación cúbica entre la velocidad y el consumo de energía: reducir la velocidad en un 20% reduce el consumo de energía en aproximadamente un 50%. Esta característica permite un ahorro de energía dramático en aplicaciones de flujo variable. Además, los VFD eliminan el estrés de arranque mecánico, extendiendo la vida útil del motor y del equipo accionado en un 30-50% en comparación con el arranque directo.

Sin embargo, los VFD no son universalmente beneficiosos. Las aplicaciones de velocidad constante no obtienen ningún ahorro de energía del control VFD. El VFD en sí mismo consume un 2-3% de la potencia nominal incluso a máxima velocidad, creando una pérdida neta de energía en comparación con la conexión directa del motor. Los VFD también introducen corrientes de rodamiento del motor que pueden causar una falla prematura del rodamiento a menos que se mitiguen a través de rodamientos aislados, puesta a tierra del eje o reactores de salida filtrados. cita

| Tipo De Aplicación | Beneficio del VFD | Potencial de Ahorro de Energía |

|---|---|---|

| Par variable (bombas, ventiladores) | Alta | 20-50% típico |

| Par constante (transportadores, extrusoras) | Moderado | 5-15% típico |

| Velocidad constante (procesos de velocidad fija) | Baja | 0-5% (puede ser negativo) |

| Cargas de alta inercia (volantes, trituradoras) | Moderado | 10-25% típico |

Paneles de Distribución: Distribución de Energía a Nivel de Circuito

Los paneles de distribución, también llamados tableros de distribución o centros de carga, proporcionan el nivel final de distribución de energía, dividiendo la energía a granel en circuitos derivados individuales que alimentan luces, receptáculos y equipos pequeños. Mientras que los CCM y los PCC manejan la distribución de alta potencia, los paneles de distribución se centran en la protección y distribución a nivel de circuito para cargas de menor potencia.

Estructura del Panel de Distribución

Un panel de distribución típico contiene un interruptor de circuito principal (o terminales principales para aplicaciones de alimentación continua), una barra colectora que distribuye la energía a las posiciones de los circuitos derivados y los interruptores de circuito derivados que protegen los circuitos individuales. Las clasificaciones de los paneles varían de 100 A a 600 A, con configuraciones trifásicas de 120/208 V o 277/480 V más comunes en aplicaciones comerciales e industriales.

Los paneles de distribución modernos incorporan cada vez más dispositivos de protección contra sobretensiones para proteger contra sobretensiones transitorias causadas por rayos o eventos de conmutación. Los SPD de tipo 2 instalados en los paneles de distribución proporcionan protección secundaria para cargas electrónicas sensibles, complementando Los Dpss Tipo 1 instalados en equipos de entrada de servicio.

Aplicaciones del Panel de Distribución vs CCM

Los paneles de distribución y los CCM sirven para diferentes perfiles de carga. Los CCM sobresalen en el control de motores: arrancar, parar y proteger los motores de sobrecargas y condiciones de falla. Los paneles de distribución se centran en la iluminación, los receptáculos, los motores pequeños (menos de 2 HP) y los equipos electrónicos. Una instalación normalmente tiene muchos más paneles de distribución que CCM, con paneles de distribución ubicados en todo el edificio cerca de las cargas que sirven.

La selección entre un panel de distribución y un CCM para cargas de motor depende del tamaño del motor y los requisitos de control. Los motores de menos de 2 HP normalmente se conectan a los circuitos derivados del panel de distribución con arrancadores de motor manuales. Los motores de 2-10 HP pueden usar cualquiera de los dos enfoques dependiendo de la complejidad del control. Los motores de más de 10 HP casi siempre justifican la instalación del CCM debido a los mayores requisitos de corriente y la necesidad de un control coordinado con otros equipos. cita

Paneles de Control Personalizados: Soluciones Específicas para la Aplicación

Los paneles de control personalizados abordan requisitos únicos que las configuraciones estándar de CCM, PLC o panel de distribución no pueden acomodar de manera eficiente. Estos conjuntos de ingeniería integran la distribución de energía, el control del motor, la lógica del PLC, las interfaces del operador y el equipo especializado en gabinetes construidos a propósito optimizados para máquinas o procesos específicos.

Impulsores del Diseño de Paneles Personalizados

Varios factores impulsan las especificaciones de los paneles personalizados. Los fabricantes de máquinas a menudo requieren paneles de control integrados que combinen el control del motor, la lógica del PLC, los circuitos de seguridad y la interfaz del operador en un gabinete compacto montado directamente en la máquina. Las industrias de procesos pueden necesitar paneles a prueba de explosiones que cumplan con las normas NFPA 496 o IEC 60079 para ubicaciones peligrosas. Las aplicaciones de modernización pueden requerir paneles personalizados que coincidan con las interfaces y huellas de los equipos existentes.

Los paneles personalizados ofrecen la máxima flexibilidad, pero requieren una ingeniería cuidadosa para garantizar el cumplimiento de las normas UL 508A o IEC 61439. El diseñador del panel debe calcular el SCCR, verificar la ampacidad del conductor, coordinar la protección contra sobrecorriente y documentar el diseño a través de esquemas eléctricos completos. Muchas jurisdicciones requieren la certificación de terceros (UL, ETL, CSA) para los paneles de control personalizados, lo que agrega costo y tiempo de entrega en comparación con los productos estándar de CCM o panel de distribución.

Economía del Panel Personalizado vs CCM Estándar

El punto de equilibrio económico entre los paneles personalizados y los CCM estándar se produce alrededor de 6-8 circuitos de control de motor. Por debajo de este umbral, los paneles personalizados a menudo resultan más rentables debido a la reducción de la huella y la eliminación de las posiciones de cubeta de CCM no utilizadas. Por encima de este umbral, la modularidad del CCM y los componentes estandarizados suelen ofrecer un mejor valor.

Sin embargo, la economía por sí sola no debería impulsar la decisión. Los paneles personalizados sobresalen cuando la integración estrecha entre los componentes de control y potencia es crítica, cuando las limitaciones de espacio prohíben las dimensiones estándar del CCM o cuando los requisitos ambientales especializados (lavado, atmósferas corrosivas, temperaturas extremas) requieren diseños de gabinetes personalizados.

Paneles de Control Inteligentes: Integración de la Industria 4.0

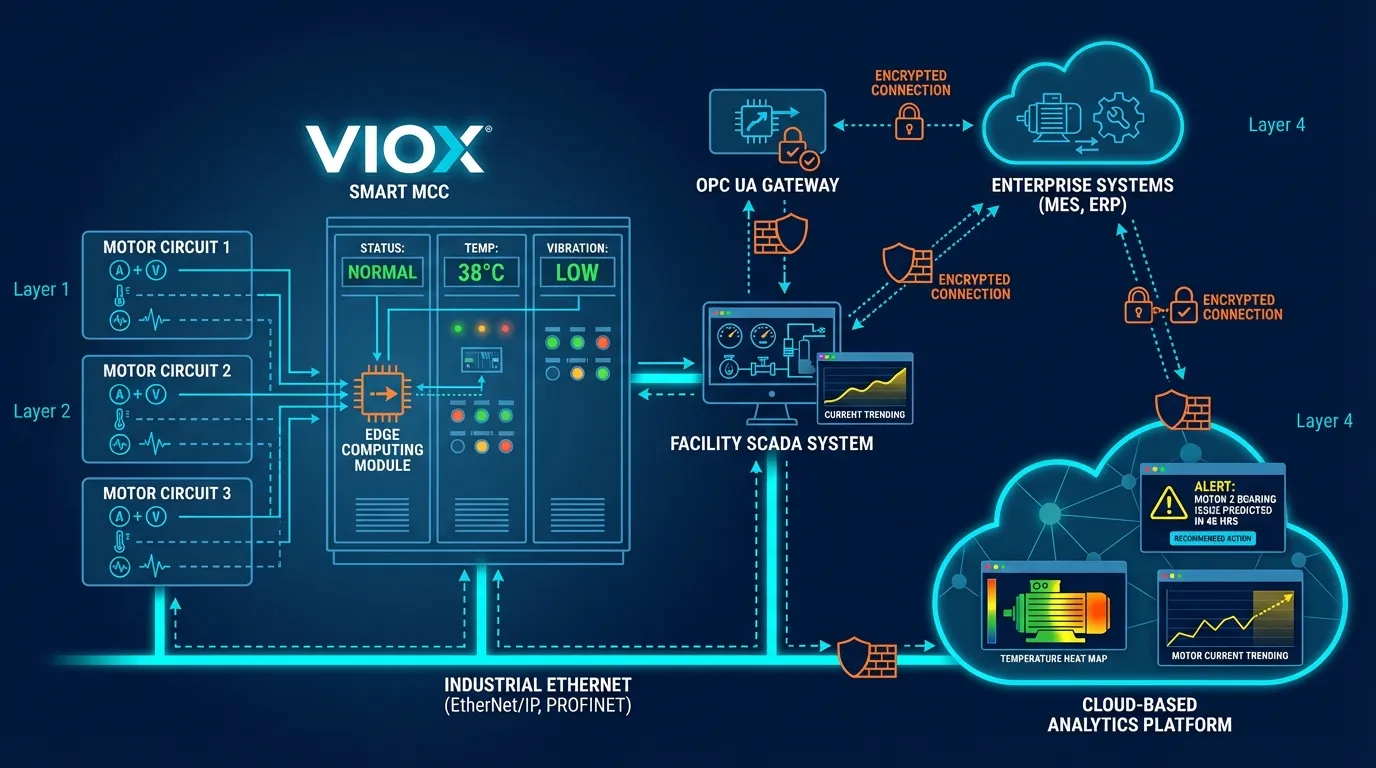

Los paneles de control inteligentes representan la evolución de los sistemas de control tradicionales hacia la conectividad de la Industria 4.0 y el mantenimiento predictivo. Estos paneles avanzados integran sensores IoT, computación perimetral y conectividad en la nube para proporcionar monitoreo del rendimiento en tiempo real, análisis predictivo de fallas y diagnósticos remotos.

Capacidades del Panel Inteligente

Los CCM y paneles de control inteligentes modernos incorporan el monitoreo de corriente y voltaje en los circuitos de motor individuales, el monitoreo térmico de los componentes críticos y el análisis de vibraciones para los equipos rotativos. Estos datos se introducen en plataformas de análisis que detectan anomalías que indican fallas inminentes (desgaste de los rodamientos, degradación del aislamiento o desalineación mecánica), lo que permite el mantenimiento basado en la condición en lugar de los programas de mantenimiento preventivo basados en el tiempo.

Los protocolos de comunicación forman la columna vertebral de la funcionalidad del panel inteligente. Los estándares Ethernet industriales (EtherNet/IP, PROFINET, Modbus TCP) proporcionan una comunicación determinista de alta velocidad entre los componentes del panel y los sistemas de supervisión. OPC UA (Open Platform Communications Unified Architecture) permite el intercambio de datos seguro y estandarizado entre los sistemas de control y los sistemas de TI empresariales, uniendo la tradicional tecnología operativa (OT) y la división de la tecnología de la información (IT).

Consideraciones para la Implementación del Panel Inteligente

La implementación de paneles de control inteligentes requiere una planificación cuidadosa de la ciberseguridad. Los paneles conectados crean vectores de ataque potenciales para actores maliciosos que buscan interrumpir las operaciones o robar propiedad intelectual. Las estrategias de defensa en profundidad (segmentación de la red, autenticación, cifrado y detección de intrusiones) son esenciales para proteger los sistemas de control industrial de las amenazas cibernéticas.

El volumen de datos generado por los paneles inteligentes puede abrumar los sistemas de control tradicionales. Un solo CCM inteligente que monitorea 50 motores podría generar 100,000 puntos de datos por minuto. La computación perimetral (procesar los datos localmente dentro del panel en lugar de transmitir todo a los servidores centrales) reduce los requisitos de ancho de banda de la red y permite una respuesta en tiempo real a las condiciones críticas.

Marco de Selección del Panel de Control

La selección del tipo de panel de control apropiado requiere una evaluación sistemática de los requisitos eléctricos, las condiciones ambientales, la complejidad del control y las necesidades de expansión futuras. El siguiente marco guía este proceso de decisión.

Análisis de Especificaciones Eléctricas

Comience documentando todas las cargas eléctricas que el panel debe alimentar: potencia y voltaje del motor, cargas de iluminación y receptáculos, requisitos de energía de control y cualquier equipo especializado. Calcule la carga total conectada, los factores de demanda según el Artículo 220 del NEC y la capacidad de conducción de corriente requerida con un margen de crecimiento de 25%. Determine la corriente de falla disponible en el punto de instalación para especificar las clasificaciones SCCR apropiadas. cita

Evaluación medioambiental

Evalúe el entorno de instalación según los requisitos de clasificación NEMA o IP. Las salas eléctricas interiores con clima controlado normalmente solo requieren gabinetes NEMA 1 (IP20). Las instalaciones exteriores necesitan NEMA 3R (IP24) como mínimo para la protección contra la intemperie. Las áreas de lavado, las atmósferas corrosivas o los entornos polvorientos pueden requerir gabinetes de acero inoxidable NEMA 4X (IP66) con entradas de cable selladas y control climático interno. cita

Evaluación de la Complejidad del Control

Evalúe los requisitos de control a lo largo de un espectro que va desde la simple conmutación manual hasta las secuencias automatizadas complejas. El control manual del motor con estaciones locales de arranque/parada sugiere paneles de control de motor individuales o instalaciones básicas de CCM. Las secuencias coordinadas de varios motores con enclavamiento y retroalimentación del proceso indican los requisitos del panel de control PLC. Las aplicaciones críticas para la seguridad que requieren sistemas de control redundantes y funciones de seguridad certificadas exigen paneles PLC de seguridad especializados que cumplan con las clasificaciones SIL IEC 61508.

Matriz de Selección de Tipo de Panel

| Perfil de Carga | Complejidad del control | Tipo de panel recomendado | Consideraciones Clave |

|---|---|---|---|

| Más de 10 motores, operación independiente | Manual a moderado | Centro de Control de Motores (CCM) | Ubicación centralizada, se requiere sala eléctrica dedicada |

| Distribución de alta corriente (>800A) | Mínimo | Centro de control de energía (PCC) | Ubicación de la entrada de servicio, coordinación con la empresa de servicios públicos |

| Automatización de procesos, múltiples E/S | Alta | Panel de Control PLC | Arquitectura de red, requisitos de HMI |

| Motores de velocidad variable | Moderado | Panel VFD | Mitigación de armónicos, gestión térmica |

| Iluminación, receptáculos, motores pequeños | Baja | Panel de distribución | Ubicaciones distribuidas, protección contra sobretensiones |

| Integración específica de la máquina | Variable | Panel de Control Personalizado | Restricciones de espacio, requisitos especializados |

| Mantenimiento predictivo, monitoreo remoto | Alta | Panel de Control Inteligente | Ciberseguridad, infraestructura de datos |

Normas y requisitos de cumplimiento

El diseño e instalación del panel de control deben cumplir con múltiples estándares superpuestos según la jurisdicción, la aplicación y los requisitos del usuario final. Comprender estos estándares es esencial para especificar sistemas compatibles.

Normas de América del Norte

UL 508A—Estándar para Paneles de Control Industrial—rige la construcción de paneles de control en los Estados Unidos y Canadá. Este estándar especifica los requisitos para el dimensionamiento de conductores, la protección contra sobrecorriente, la puesta a tierra, la clasificación de corriente de cortocircuito y la integridad del gabinete. Los paneles que llevan la lista UL 508A han sido evaluados por Underwriters Laboratories y cumplen con estos requisitos.

El Artículo 409 del NEC—Paneles de Control Industrial—establece los requisitos de instalación, incluidos los espacios de trabajo, los medios de desconexión y los requisitos de marcado. El Artículo 430 cubre los circuitos de control del motor, mientras que el Artículo 440 aborda los equipos de aire acondicionado y refrigeración. El cumplimiento del NEC es aplicado por las autoridades locales competentes (AHJ) a través de procesos de permisos e inspección.

Las Normas Internacionales

IEC 61439-1 y -2 establecen los requisitos para los conjuntos de aparamenta de baja tensión y aparatos de control en los mercados internacionales. Estas normas definen los conjuntos probados por tipo (totalmente probados por el fabricante original) y los conjuntos parcialmente probados por tipo (que utilizan componentes probados en nuevas configuraciones). Las normas de la serie IEC 60947 cubren los componentes individuales (interruptores automáticos, contactores y arrancadores de motor) utilizados dentro de los paneles de control.

IEC 60204-1—Seguridad de la Maquinaria: Equipo Eléctrico de las Máquinas—se aplica específicamente a los paneles de control integrados con la maquinaria. Esta norma aborda los circuitos de parada de emergencia, el diseño del circuito de control y los requisitos de la interfaz del operador para garantizar la seguridad de la máquina.

Armonización y Transición

Los esfuerzos recientes han armonizado las normas norteamericanas e internacionales. UL 60947-4-1 reemplaza el antiguo estándar UL 508 para arrancadores de motor y contactores, alineándose con IEC 60947-4-1. Esta armonización simplifica el desarrollo global de productos y reduce los requisitos de prueba para los fabricantes que atienden a ambos mercados. Sin embargo, existen diferencias en las prácticas de instalación, con los estándares NEC e IEC adoptando diferentes enfoques para el dimensionamiento de conductores, la coordinación de la protección contra sobrecorriente y las clasificaciones de los gabinetes.

Preguntas Frecuentes

¿Cuál es la principal diferencia entre un CCM (Centro de Control de Motores) y un panel de control PLC (Controlador Lógico Programable)?

Un CCM (Centro de Control de Motores) proporciona conmutación y protección de energía para múltiples motores a través de contactores y arrancadores de motor, mientras que un panel de control PLC alberga el controlador lógico programable que ejecuta la lógica de automatización y ordena al CCM cuándo arrancar o detener los motores. Los CCM manejan la distribución de energía; los PLC manejan la lógica de control. Muchas instalaciones modernas integran ambas funciones en CCM inteligentes que combinan energía y control en un solo conjunto.

¿Cómo determino la capacidad de cortocircuito nominal (SCCR) correcta para mi panel de control?

La capacidad de corriente de cortocircuito (SCCR) debe ser igual o superior a la corriente de falla disponible en el punto de instalación del panel. Calcule la corriente de falla disponible utilizando los datos de impedancia del transformador de la compañía eléctrica y la impedancia del conductor desde el transformador hasta el panel. El SCCR se puede determinar mediante combinaciones en serie (utilizando combinaciones probadas de dispositivos de protección aguas arriba y aguas abajo) o métodos totalmente nominales (donde cada dispositivo puede interrumpir la corriente de falla completa). Un ingeniero eléctrico cualificado debe realizar estos cálculos, ya que los errores crean riesgos para la seguridad de las personas. cita

¿Cuándo debo elegir un panel VFD en lugar de un arrancador de motor MCC estándar?

Elija paneles VFD para aplicaciones que requieran control de velocidad variable o donde los motores operen a velocidades reducidas durante períodos prolongados. Las cargas de par variable (bombas, ventiladores) ofrecen el mayor ahorro de energía, típicamente entre un 20 y un 50% en aplicaciones de flujo variable. Las aplicaciones de velocidad constante no obtienen ningún beneficio energético de los VFD y pueden experimentar una pérdida neta de energía debido a las pérdidas de conversión del VFD. Considere también los VFD para el arranque suave de cargas de alta inercia para reducir el estrés mecánico y prolongar la vida útil del equipo.

¿Qué clasificación ambiental (NEMA/IP) necesita mi panel de control?

Las salas eléctricas interiores con control de clima normalmente requieren paneles NEMA 1 (IP20). Las instalaciones exteriores necesitan un mínimo de NEMA 3R (IP24) para protección contra la intemperie. Las áreas de lavado requieren NEMA 4X (IP66) con entradas de cable selladas. Las ubicaciones peligrosas necesitan envolventes a prueba de explosiones (Clase I División 1) o purgadas/presurizadas según NFPA 496. Los entornos corrosivos pueden requerir una construcción de acero inoxidable independientemente de la clasificación NEMA. Consulte con las operaciones de la instalación para comprender los procedimientos de limpieza, las condiciones ambientales y cualquier exposición química.

¿Puedo mezclar componentes IEC y NEMA en el mismo panel de control?

Sí, pero prestando especial atención a las características nominales y la coordinación. Los componentes IEC y NEMA utilizan diferentes metodologías de clasificación: categorías de utilización IEC (AC-3, AC-4) frente a tamaños NEMA (1, 2, 3). Asegúrese de que todos los componentes cumplan con las características eléctricas nominales requeridas para su aplicación. Para los paneles con certificación UL 508A, todos los componentes deben estar reconocidos o listados por UL. El diseñador del panel debe verificar la coordinación adecuada entre los dispositivos de protección, independientemente del estándar de clasificación. Muchos fabricantes ahora ofrecen productos clasificados según los estándares IEC y NEMA, lo que simplifica la especificación.

¿Cuánto espacio debo asignar para un Centro de Control de Motores?

Las dimensiones físicas del CCM varían según el fabricante, pero normalmente miden entre 50 y 75 cm de profundidad, 230 cm de altura y entre 50 y 60 cm de ancho por sección vertical. Una instalación típica podría requerir de 4 a 8 secciones (de 200 a 480 cm de ancho). Añada las distancias de trabajo requeridas por el NEC: 90 cm como mínimo delante del CCM, 75 cm de ancho centrados en el equipo y 200 cm de altura. Para los CCM de más de 600 V, las distancias aumentan en función de la tensión y la corriente de fallo disponible, según la tabla 110.26(A)(1) del NEC.

¿Cuál es la diferencia entre un PCC y un panel de distribución?

Los centros de control de potencia (CCP) manejan la distribución de alta corriente (800A-6300A) a nivel de la instalación, recibiendo energía de los transformadores de la compañía eléctrica y distribuyéndola a múltiples paneles descendentes. Los paneles de distribución proporcionan distribución a nivel de circuito (100A-600A) para iluminación, receptáculos y equipos pequeños. Los CCP típicamente incluyen medición exhaustiva y protección del circuito principal; los paneles de distribución se centran en la protección del circuito derivado. Piense en los CCP como distribución primaria y en los paneles de distribución como distribución secundaria en la jerarquía eléctrica.

¿Necesito un panel de control personalizado o un CCM estándar será suficiente?

Los CCM estándar funcionan bien para instalaciones con múltiples motores que requieren control independiente, donde la instalación centralizada en una sala eléctrica es factible. Elija paneles personalizados cuando: (1) las limitaciones de espacio prohíben las dimensiones estándar de los CCM, (2) la integración estrecha entre los componentes de potencia y control es crítica, (3) los requisitos ambientales especializados exceden las clasificaciones NEMA estándar, o (4) la aplicación requiere menos de 6-8 circuitos de control de motor donde los paneles personalizados resultan más económicos que los CCM parcialmente llenos.

¿Qué mantenimiento requieren los paneles de control?

El mantenimiento anual debe incluir: inspección visual de conexiones sueltas y signos de sobrecalentamiento, termografía para detectar puntos calientes que indiquen conexiones de alta resistencia, verificación del correcto funcionamiento del sistema de ventilación y refrigeración, prueba de circuitos de parada de emergencia e interbloqueos de seguridad, y limpieza de polvo y residuos. Las inspecciones trimestrales son suficientes para los sistemas críticos. Documente todas las actividades de mantenimiento y los datos de tendencias para permitir el mantenimiento predictivo. Reemplace los componentes que muestren signos de degradación antes de que se produzca una falla.

¿Cómo mejoran los paneles de control inteligentes las operaciones?

Los paneles inteligentes proporcionan monitorización en tiempo real de la corriente, el voltaje, la potencia y los parámetros de estado de los equipos. Estos datos permiten el mantenimiento predictivo: la detección del desgaste de los rodamientos, la degradación del aislamiento o los problemas mecánicos antes de que se produzca un fallo catastrófico. Los diagnósticos remotos reducen el tiempo de resolución de problemas entre un 40 y un 60 % en comparación con los paneles tradicionales. La monitorización de la energía identifica los equipos ineficientes y valida las iniciativas de ahorro de energía. Sin embargo, los paneles inteligentes requieren medidas de ciberseguridad e infraestructura de datos sólidas para obtener estos beneficios sin crear vulnerabilidades operativas.