Respuesta directa

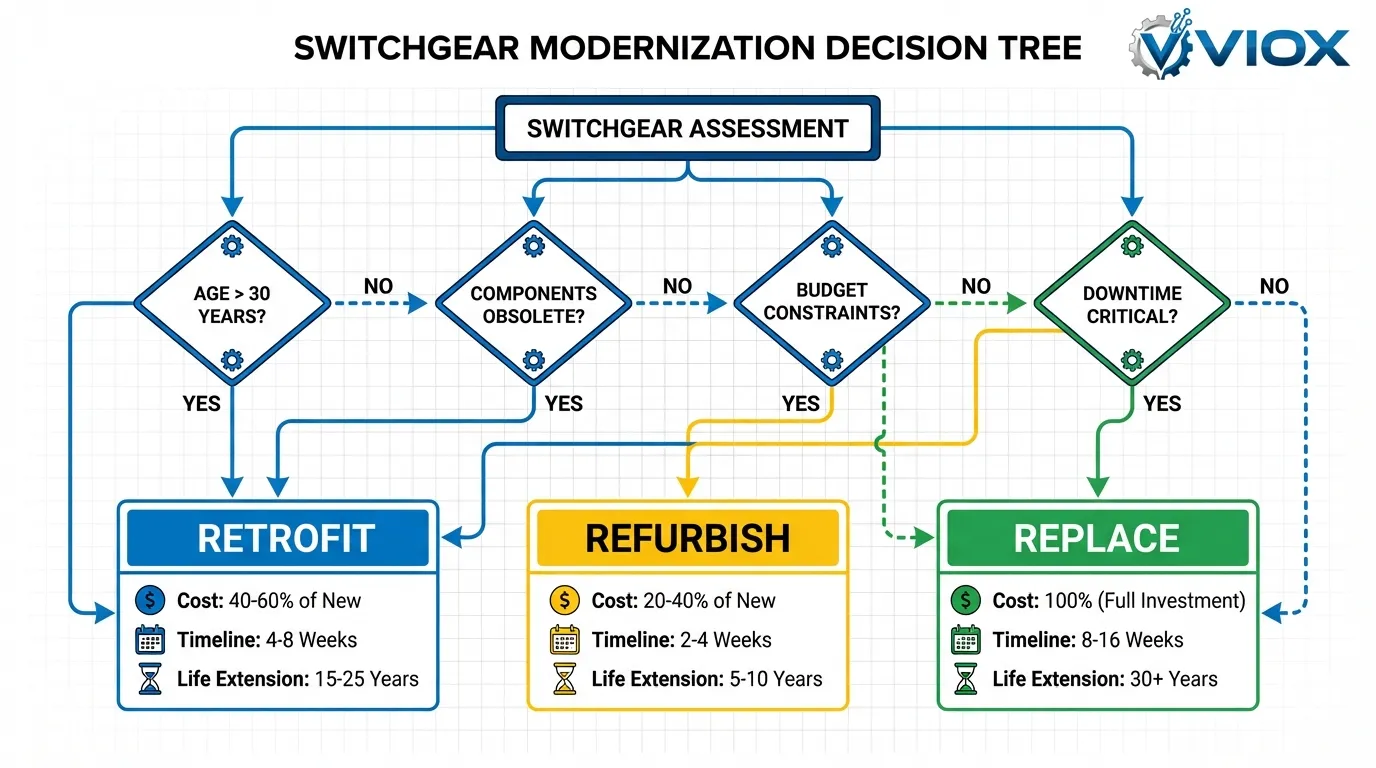

Cuando se enfrentan a aparamenta envejecida, los administradores de las instalaciones tienen tres opciones principales: modernización (actualización de los componentes internos, como los interruptores automáticos, manteniendo la estructura existente), reacondicionamiento (mantenimiento y reparación integrales del equipo existente) o sustitución completa (retirar el equipo antiguo e instalar sistemas nuevos). La elección óptima depende de la antigüedad del equipo, su estado, las limitaciones presupuestarias y los requisitos operativos. La modernización suele ahorrar entre un 40 y un 70 % en comparación con la sustitución completa, al tiempo que prolonga la vida útil del equipo entre 15 y 30 años; el reacondicionamiento cuesta entre un 20 y un 40 % de la sustitución, pero ofrece beneficios a corto plazo (entre 5 y 10 años), y la sustitución completa proporciona la vida útil más larga (entre 25 y 40 años) con la mayor inversión inicial, pero los menores costes de mantenimiento a largo plazo.

Puntos Clave

- Soluciones de modernización pueden ahorrar más de 1 500 000 $ en costes de equipos y reducir los plazos de los proyectos de 60 semanas a 25-30 semanas en comparación con la sustitución completa

- Reacondicionamiento prolonga la vida útil de la aparamenta entre 5 y 10 años a un 20-40 % del coste de sustitución, ideal para equipos de menos de 20 años con buena integridad estructural

- Sustitución completa es necesaria cuando el equipo supera los 30-40 años, tiene componentes obsoletos o no cumple las normas de seguridad actuales

- Costes ocultos incluidos el tiempo de inactividad, la mano de obra, las modificaciones de los conductos y las sustituciones de cables, pueden superar los costes del equipo en un 200-300 %

- Marco de decisión debe evaluar la antigüedad del equipo, la disponibilidad de piezas de repuesto, los costes de mantenimiento, el cumplimiento de las normas de seguridad y los planes de ampliación de las instalaciones

Comprender sus tres opciones

¿Qué es la modernización de la aparamenta?

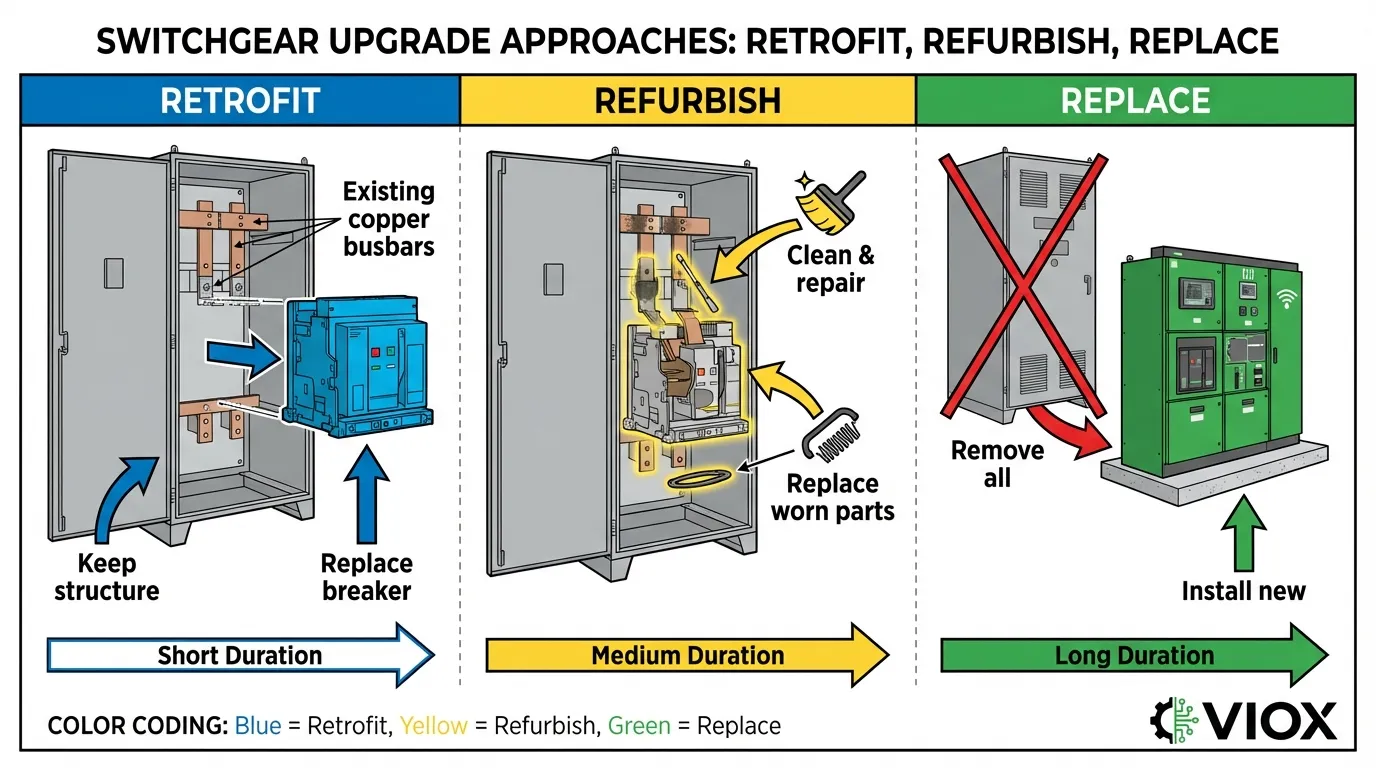

La modernización de la aparamenta implica la actualización de los componentes activos internos (principalmente interruptores automáticos, relés de protección y sistemas de control), manteniendo al mismo tiempo la estructura, el armario, el sistema de barras y las envolventes existentes de la aparamenta. Este enfoque moderniza los sistemas obsoletos sin la extensa demolición y reconstrucción necesarias para la sustitución completa.

Características clave de la modernización:

- Sustituye el “corazón” del sistema (interruptores automáticos) por tecnología moderna de vacío o SF6

- Mantiene la huella y los componentes estructurales existentes

- Modificaciones mínimas en el sistema de barras y el cableado secundario

- Normalmente se completa en horas o días, en lugar de semanas

- Prolonga la vida útil del equipo entre 15 y 30 años

Las soluciones de modernización modernas incluyen interruptores automáticos de sustitución directa diseñados para encajar en las celdas existentes con compatibilidad "plug-and-play", y soluciones de relleno que modifican la celda interna del interruptor automático para aceptar equipos nuevos. Ambos enfoques reducen significativamente el tiempo de inactividad en comparación con la sustitución completa, al tiempo que ofrecen las ventajas de la tecnología actual.

¿Qué es el reacondicionamiento de la aparamenta?

El reacondicionamiento implica el mantenimiento integral, la inspección, la limpieza, las pruebas y la reparación o sustitución selectiva de los componentes desgastados dentro del sistema de aparamenta existente. Este proceso restaura el equipo a las especificaciones de rendimiento casi originales sin cambios fundamentales en el diseño.

El reacondicionamiento suele incluir:

- Inspección detallada y pruebas de diagnóstico de todos los componentes

- Limpieza y lubricación de las piezas mecánicas

- Sustitución de contactos, muelles y materiales de aislamiento desgastados

- Recalibración de los relés de protección y los ajustes de disparo

- Pruebas según las normas ANSI/IEC pertinentes

- Repintado y restauración estética

El reacondicionamiento funciona mejor para la aparamenta que es estructuralmente sólida pero que muestra signos de desgaste, normalmente equipos de entre 15 y 25 años que se han mantenido adecuadamente. El proceso puede restaurar el 80-90 % del rendimiento original a una fracción del coste de sustitución, prolongando la vida útil entre 5 y 10 años.

¿Qué es la sustitución completa?

La sustitución completa implica la retirada de todo el equipo de aparamenta existente y la instalación de sistemas totalmente nuevos con tecnología actual, características de seguridad actualizadas y capacidades de supervisión modernas. Este enfoque proporciona la vida útil más larga, pero requiere la mayor inversión de capital y las modificaciones más extensas de las instalaciones.

Consideraciones para la sustitución:

- Los equipos nuevos suelen ser más pequeños que los sistemas antiguos

- Requiere la reubicación de conductos y la modificación de cables

- Implica una amplia ingeniería, diseño y puesta en marcha

- Proporciona las últimas características de seguridad, incluida la mitigación de arcos eléctricos

- Permite la integración con sistemas de supervisión digital y SCADA

- Ofrece entre 25 y 40 años de vida útil fiable

La sustitución se hace necesaria cuando el equipo ha llegado al final de su vida útil (normalmente entre 30 y 40 años), los componentes críticos están obsoletos y no hay opciones de modernización disponibles, o la ampliación de las instalaciones requiere una capacidad significativamente mayor que no se puede lograr mediante actualizaciones.

Comparación exhaustiva de costes y beneficios

| Factor de | Modernización | Reacondicionamiento | Reemplazar |

|---|---|---|---|

| Coste inicial | 30-60 % de la sustitución | 20-40 % de la sustitución | 100% (línea de base) |

| Duración del proyecto | 25-30 semanas | 8-16 semanas | 52-60 semanas |

| Tiempo de inactividad necesario | Horas a días | Días a semanas | Semanas a meses |

| Extensión de la vida útil del equipo | 15-30 años | De 5 a 10 años | 25-40 años (nuevo) |

| Mejora de la eficiencia energética | 20-30% | 5-10% | 30-40% |

| Reducción de los costes de mantenimiento | 40-50% | 15-25% | 60-70% |

| Actualizaciones de las características de seguridad | Protección moderna | Actualizaciones limitadas | Última tecnología |

| Integración digital | Posible con interruptores automáticos inteligentes | Capacidad limitada | Totalmente preparado para IoT/SCADA |

| Impacto medioambiental | 40 toneladas de CO₂ ahorradas | 15-20 toneladas de CO₂ ahorradas | La huella de carbono más alta |

| Disponibilidad de piezas de repuesto | 20-30 años garantizados | Depende del OEM | Más de 30 años garantizados |

Análisis de costos ocultos

Más allá de los precios de compra de los equipos, los administradores de las instalaciones deben tener en cuenta los costos ocultos sustanciales que pueden afectar drásticamente la inversión total del proyecto:

Costos de mano de obra e instalación:

- Modernización: 50.000-150.000 € (modificaciones mínimas)

- Restauración: 75.000-200.000 € (trabajo a nivel de componentes)

- Reemplazo: 250.000-750.000 € (instalación completa)

Modificaciones de la infraestructura:

- Reubicación y cambio de tamaño del conducto: 30.000-100.000 €

- Reemplazo o empalme de cables: 50.000-200.000 €

- Modificaciones estructurales (plataformas, paredes, puertas): 40.000-150.000 €

- Actualizaciones de supresión de incendios y HVAC: 25.000-75.000 €

Costos de impacto operativo:

- Tiempo de inactividad de la producción: 50.000-2,3 millones de euros por hora (depende de la industria)

- Soluciones de energía temporales: 15.000-50.000 €

- Envío urgente de componentes críticos: 10.000-30.000 €

- Pruebas y puesta en marcha adicionales: 20.000-60.000 €

Cumplimiento e ingeniería:

- Servicios de diseño e ingeniería: 40.000-120.000 €

- Estudios y etiquetado de arco eléctrico: 15.000-40.000 €

- Tarifas de permisos e inspecciones: 5.000-20.000 €

- Documentación y capacitación actualizadas: 10.000-25.000 €

Estos costos ocultos a menudo igualan o superan el precio de compra del equipo, lo que hace que un análisis integral de costo-beneficio sea esencial para una toma de decisiones precisa.

Marco de toma de decisiones: ¿Qué opción es la adecuada para usted?

Cuándo elegir la modernización

Condiciones óptimas para la modernización:

- Antigüedad del equipo: 15-30 años con componentes estructurales sólidos

- Problema principal: Interruptores automáticos obsoletos o sistemas de protección obsoletos

- Restricciones presupuestarias: Capital limitado pero necesidad de modernización

- Sensibilidad al tiempo de inactividad: Operaciones críticas que requieren una interrupción mínima

- Piezas de repuesto: Dificultad para obtener componentes para interruptores automáticos antiguos

- Necesidades de cumplimiento: Debe cumplir con los estándares de seguridad actuales sin un reemplazo completo

Ventajas de la modernización:

- Ahorra entre un 40 y un 70 % en comparación con el reemplazo completo

- Reduce el cronograma del proyecto en un 50-60 %

- Minimiza la interrupción de las instalaciones y el tiempo de inactividad de la producción

- Mantiene la huella e infraestructura existentes

- Proporciona características de seguridad modernas y capacidades digitales

- Reduce significativamente el impacto ambiental

Limitaciones de la modernización:

- No apto para equipos muy deteriorados

- Es posible que no aborde todos los problemas de obsolescencia

- Capacidades limitadas de expansión de capacidad

- Requiere soluciones de modernización compatibles de los fabricantes

Cuándo elegir la restauración

Condiciones óptimas para la restauración:

- Antigüedad del equipo: 10-25 años con historial de mantenimiento regular

- Condición: Estructuralmente sólido con desgaste a nivel de componentes

- Presupuesto: Inversión moderada para la extensión de la vida útil

- Piezas de repuesto: Componentes aún disponibles del OEM o del mercado de accesorios

- Rendimiento: Equipo que cumple con la mayoría de los requisitos operativos

- Cronograma: Ventanas de mantenimiento planificadas disponibles

Ventajas de la restauración:

- Opción de menor costo inicial

- Restaura el equipo a un rendimiento casi original

- Extiende la vida útil de manera rentable entre 5 y 10 años

- Se puede realizar por etapas para minimizar las interrupciones

- Preserva el conocimiento y la documentación del sistema existente

- Ideal para equipos bien mantenidos

Limitaciones de la remodelación:

- Extensión de vida útil más corta en comparación con la modernización o el reemplazo

- Es posible que no aborde las limitaciones fundamentales del diseño

- No se puede actualizar a las últimas funciones de seguridad o digitales

- Aumento de los costos de mantenimiento a medida que el equipo continúa envejeciendo

- Riesgo de fallas repetidas si no se resuelven los problemas subyacentes

Cuándo elegir el reemplazo completo

Condiciones óptimas para el reemplazo:

- Antigüedad del equipo: 30-40+ años acercándose al final de su vida útil

- Condición: Deterioro significativo o fallas repetidas

- Obsolescencia: No hay opciones de modernización disponibles para componentes críticos

- Necesidades de capacidad: Expansión de las instalaciones que requiere una mayor capacidad eléctrica

- Problemas de seguridad: Equipo que carece de protección moderna contra arcos eléctricos

- Planificación a largo plazo: Horizonte de inversión de 25 a 40 años

Ventajas del reemplazo:

- Mayor vida útil (25-40 años)

- La última tecnología, incluyendo IoT y mantenimiento predictivo

- Mayor eficiencia energética y menores costos operativos

- Garantía integral y soporte del fabricante

- Cumplimiento total de los códigos y estándares actuales

- Oportunidad de dimensionar correctamente el equipo para las cargas reales

Limitaciones del reemplazo:

- Mayor inversión de capital inicial

- Cronograma del proyecto más largo (52-60 semanas típicas)

- Interrupción más extensa de las instalaciones

- Requiere ingeniería y diseño integrales

- Mayor impacto ambiental por la eliminación y la fabricación

Escenarios de costos del mundo real

Escenario 1: Instalación industrial de media tensión (15 kV, 1600A)

Equipo: Aparamenta de interruptores automáticos de aire de 25 años de antigüedad, 12 cubículos

Opción A – Modernización:

- Costo del equipo: 420.000 €

- Mano de obra de instalación: 85.000 €

- Ingeniería y pruebas: 35.000 €

- Costo de inactividad (3 días): 150.000 €

- Total: 690.000 €

- Extensión de vida útil: 20-25 años

Opción B – Remodelación:

- Servicios de remodelación: 180.000 €

- Reemplazo de componentes: 95.000 €

- Pruebas y puesta en marcha: 25.000 €

- Costo de inactividad (1 semana): 350.000 €

- Total: 650.000 €

- Extensión de vida útil: 7-10 años

Opción C – Reemplazo completo:

- Nuevo equipo de aparamenta: 1.200.000 €

- Instalación y modificaciones: 450.000 €

- Ingeniería y diseño: 120.000 €

- Costo de inactividad (6 semanas): 2.100.000 €

- Total: 3.870.000 €

- Vida útil: 30-35 años

Análisis: La modernización proporciona la mejor relación costo-beneficio, ofreciendo el 80% de la vida útil del reemplazo al 18% del costo total. La remodelación parece atractiva inicialmente, pero ofrece poco valor cuando se incluyen los costos de inactividad.

Escenario 2: Distribución de baja tensión en edificios comerciales (480V, 2000A)

Equipo: Tablero de distribución de interruptores automáticos en caja moldeada de 18 años de antigüedad, 8 secciones

Opción A – Modernización:

- Interruptores de reemplazo directo: 85.000 €

- Instalación y pruebas: 28.000 €

- Inactividad mínima (1 día): 15.000 €

- Total: 128.000 $

- Extensión de vida útil: 15-20 años

Opción B – Remodelación:

- Reacondicionamiento del interruptor: 35.000 $

- Reemplazo de componentes: 22.000 $

- Pruebas: 8.000 $

- Tiempo de inactividad (3 días): 45.000 $

- Total: 110.000 $

- Extensión de vida útil: 5-8 años

Opción C – Reemplazo completo:

- Nuevo sistema de panel de distribución: 180.000 $

- Instalación y modificaciones: 95.000 $

- Ingeniería: 25.000 $

- Tiempo de inactividad (3 semanas): 315.000 $

- Total: 615.000 $

- Vida útil: 25-30 años

Análisis: La modernización ofrece un equilibrio óptimo entre costo y rendimiento. La renovación proporciona ahorros a corto plazo, pero un valor a largo plazo deficiente con solo 5-8 años de extensión. El reemplazo se justifica solo si se planea la expansión de las instalaciones.

Factores de Evaluación Críticos

Evaluación de la Edad y el Estado del Equipo

Realizar una evaluación exhaustiva que incluya:

Inspección Visual:

- Evidencia de sobrecalentamiento (decoloración, componentes derretidos)

- Corrosión en contactos, terminales y envolventes

- Daños físicos en el aislamiento o componentes mecánicos

- Fugas de aceite (para equipos llenos de aceite)

- Conexiones sueltas o hardware desgastado

Pruebas de Diagnóstico:

- Prueba de resistencia de aislamiento (megóhmetro)

- Medición de la resistencia de contacto (micro-óhmetro)

- Detección de descargas parciales

- Análisis de tiempo y recorrido para interruptores automáticos

- Imágenes termográficas en condiciones de carga

Historial de Rendimiento:

- Frecuencia de disparos o fallas intempestivas

- Tendencias de los costos de mantenimiento en los últimos 5 años

- Disponibilidad de repuestos y plazos de entrega

- Comparación con la vida útil esperada del fabricante

Repuestos y Riesgo de Obsolescencia

Preguntas de evaluación crítica:

- ¿Todavía están disponibles las piezas originales del fabricante?

- ¿Cuál es el plazo de entrega para los componentes críticos?

- ¿Son aceptables las piezas de repuesto o reacondicionadas?

- ¿El fabricante ha descontinuado la línea de productos?

- ¿Existen soluciones de modernización compatibles disponibles?

Los equipos con componentes obsoletos enfrentan riesgos crecientes: tiempo de inactividad prolongado durante las fallas, aumento de los costos de mantenimiento, menor confiabilidad y posibles riesgos de seguridad. Cuando los componentes críticos dejan de estar disponibles, la modernización o el reemplazo se vuelven necesarios independientemente de la edad del equipo.

Requisitos de seguridad y cumplimiento

Los códigos y estándares eléctricos modernos han evolucionado significativamente, introduciendo requisitos de seguridad mejorados que los equipos más antiguos pueden no cumplir:

Protección contra Arco Eléctrico:

- Niveles actuales de energía incidente y límites de arco eléctrico

- Disponibilidad de diseños o modernizaciones resistentes al arco

- Cumplimiento de las normas NFPA 70E e IEEE 1584

- Requisitos de equipo de protección personal (EPP) para el mantenimiento

Cumplimiento normativo:

- Normas UL 891 y ANSI para aparamenta

- Requisitos de seguridad en el lugar de trabajo de OSHA

- Especificaciones de la compañía de seguros

- Actualizaciones del código eléctrico local

Actualizaciones de Características de Seguridad:

- Sistemas de protección contra fallas a tierra

- Capacidades de disparo en derivación para parada de emergencia

- Mecanismos de enclavamiento mejorados

- Capacidades de operación y bastidor remoto

Los equipos que no cumplen con las normas exponen a las instalaciones a una mayor responsabilidad, denegación de reclamaciones de seguros, sanciones reglamentarias y, lo que es más importante, riesgos para la seguridad del personal.

Crecimiento de las Instalaciones y Necesidades Futuras

Consideraciones estratégicas:

- Ampliaciones de instalaciones planificadas que requieren mayor capacidad

- Nuevos equipos o procesos con mayores demandas eléctricas

- Integración con fuentes de energía renovables (solar, eólica)

- Requisitos de transformación digital y monitoreo

- Objetivos de eficiencia energética y sostenibilidad

Las instalaciones que planifiquen una expansión significativa en un plazo de 5 a 10 años deberían considerar seriamente la sustitución en lugar de la modernización, ya que las limitaciones de capacidad podrían requerir una reinversión prematura. Por el contrario, las instalaciones con demandas eléctricas estables o en declive se benefician más de los enfoques de modernización o reacondicionamiento.

Buenas prácticas de aplicación

Ejecución del Proyecto de Modernización

Fase 1: Evaluación y Planificación (4-6 semanas)

- Evaluación y pruebas exhaustivas de los equipos

- Identificación de soluciones de modernización compatibles

- Diseño de ingeniería y actualizaciones de diagramas unifilares

- Adquisición de interruptores automáticos y componentes de repuesto

- Coordinación con NRTL para los requisitos de certificación

Fase 2: Preparación (2-4 semanas)

- Dispositivos de alimentación temporal si es necesario

- Pre-organización de equipos y herramientas

- Planificación de seguridad y análisis de arco eléctrico

- Formación del personal en los nuevos equipos

- Comunicación con las operaciones afectadas

Fase 3: Instalación (1-3 días por cubículo)

- Desenergización y procedimientos de bloqueo/etiquetado

- Retirada de los interruptores automáticos existentes

- Instalación de soluciones de modernización o retro-llenado

- Verificación de la conexión y comprobaciones de par

- Modificaciones secundarias del cableado según sea necesario

Fase 4: Pruebas y Puesta en Marcha (1-2 semanas)

- Resistencia de aislamiento y pruebas de alta tensión

- Resistencia de contacto y pruebas de temporización

- Calibración y ajustes del relé de protección

- Pruebas integradas del sistema

- Documentación y formación

Ejecución del Proyecto de Reacondicionamiento

Fase de Evaluación:

- Inspección detallada componente por componente

- Pruebas de diagnóstico para establecer las condiciones de referencia

- Identificación de los componentes que requieren sustitución

- Desarrollo del alcance y las especificaciones del reacondicionamiento

Fase de Reacondicionamiento:

- Desmontaje y limpieza de los interruptores automáticos

- Sustitución de contactos, muelles y cojinetes desgastados

- Restauración o sustitución del sistema de aislamiento

- Ajuste mecánico y lubricación

- Reensamblaje con nuevos herrajes y fijaciones

Fase de Pruebas:

- Pruebas a nivel de fábrica según las normas ANSI/IEC

- Verificación del rendimiento mecánico y eléctrico

- Calibración del dispositivo de protección

- Inspección final y garantía de calidad

Ejecución del Proyecto de Sustitución

Fase de Diseño (8-12 semanas):

- Análisis de carga y dimensionamiento de los equipos

- Desarrollo de diagramas unifilares y trifilares

- Estudio de arco eléctrico y análisis de coordinación

- Desarrollo de especificaciones y proceso de licitación

- Adquisición de equipos de plazo de entrega largo

Fase de Preparación (4-8 semanas):

- Diseño e instalación del sistema de alimentación temporal

- Planificación de la demolición y gestión de residuos

- Preparación del emplazamiento, incluidas las modificaciones estructurales

- Coordinación con la empresa de servicios públicos para las interrupciones del servicio

Fase de Instalación (6-12 semanas):

- Retirada y eliminación de los equipos existentes

- Instalación de nuevos aparamenta y equipos asociados

- Cableado primario y secundario

- Integración con los sistemas existentes

- Pruebas y puesta en marcha exhaustivas

Maximización del Retorno de la Inversión

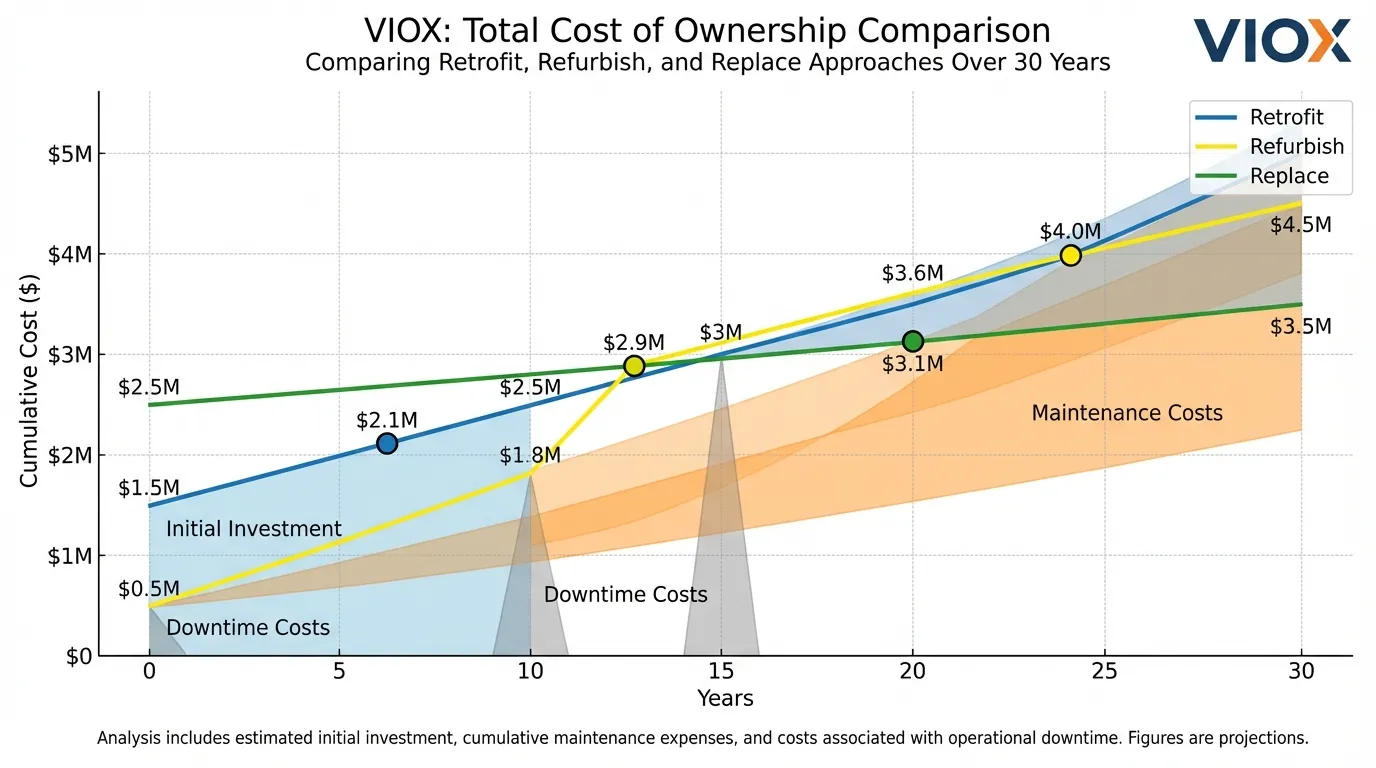

Análisis del Coste del Ciclo de Vida

Evaluar el costo total de propiedad durante la vida útil esperada:

Cálculo del ROI de la modernización:

- Inversión inicial: 690.000 €

- Ahorro anual en mantenimiento: 35.000 €

- Ahorro de energía: 18.000 €/año

- Vida útil: 20 años

- Ahorro total: 1.060.000 €

- ROI neto: 54% durante 20 años

Cálculo del ROI de la sustitución:

- Inversión inicial: 3.870.000 €

- Ahorro anual en mantenimiento: 55.000 €

- Ahorro de energía: 42.000 €/año

- Vida útil: 30 años

- Ahorro total: 2.910.000 €

- ROI neto: -25% durante 30 años (negativo debido a los altos costos de inactividad)

Este análisis demuestra que, si bien la sustitución ofrece un rendimiento superior a largo plazo, la combinación de altos costos iniciales y un tiempo de inactividad prolongado a menudo hace que la modernización sea la opción financieramente óptima para las instalaciones con operaciones críticas.

Estrategia de implementación por fases

Para grandes instalaciones con múltiples alineaciones de aparamenta, la implementación por fases distribuye los costos en múltiples ciclos presupuestarios al tiempo que minimiza el riesgo operativo:

Año 1: Modernizar los equipos más críticos o deteriorados

Año 2: Acondicionar los sistemas secundarios en buen estado

Año 3-5: Completar las modernizaciones restantes o planificar las sustituciones de los equipos al final de su vida útil

Este enfoque mantiene la mejora continua al tiempo que evita el impacto financiero y operativo de la sustitución simultánea.

Integración del mantenimiento predictivo

Las soluciones modernas de modernización permiten capacidades de mantenimiento predictivo que reducen los costos a largo plazo:

- Interruptores automáticos inteligentes con sensores integrados

- Monitoreo continuo de la temperatura, la vibración y los parámetros eléctricos

- Análisis basados en la nube para el análisis de tendencias y la predicción de fallos

- Alertas automatizadas para los requisitos de mantenimiento

- Integración con sistemas de gestión de mantenimiento computarizados (CMMS)

Estas capacidades cambian el mantenimiento de reactivo (responder a las fallas) a predictivo (prevenir las fallas), reduciendo el tiempo de inactividad en un 30-50% y los costos de mantenimiento en un 25-40%.

Preguntas Frecuentes

P: ¿Cuánto tiempo suele durar la aparamenta antes de requerir una modernización o sustitución?

R: La aparamenta de media tensión suele tener una vida útil de diseño de 25 a 40 años, mientras que los equipos de baja tensión oscilan entre 20 y 30 años. Sin embargo, la vida útil real depende en gran medida del entorno operativo, la calidad del mantenimiento y las condiciones de carga. Los equipos que operan en entornos hostiles (alta temperatura, humedad o contaminación) pueden requerir intervención a los 15-20 años, mientras que los sistemas bien mantenidos en entornos controlados pueden superar los 40 años. El punto de decisión clave es cuando los costos de mantenimiento y los riesgos de falla exceden el costo de la modernización o la sustitución.

P: ¿Puedo modernizar la aparamenta de cualquier fabricante o estoy limitado a la marca original?

R: Las soluciones modernas de modernización están disponibles para la mayoría de los principales fabricantes de aparamenta, incluidos ABB, Siemens, Schneider Electric, Eaton, GE y muchas marcas heredadas. Los proveedores especializados en modernización ofrecen soluciones entre fabricantes que permiten la instalación de interruptores automáticos de la generación actual en aparamenta antigua de diferentes fabricantes. Sin embargo, cada modernización debe diseñarse específicamente para el equipo existente y estar certificada por un laboratorio de pruebas reconocido a nivel nacional (NRTL), como UL o Intertek, para mantener el cumplimiento de la seguridad y la cobertura de la garantía.

P: ¿Cuáles son las señales de advertencia de que mi aparamenta necesita atención inmediata?

R: Las señales de advertencia críticas incluyen disparos intempestivos frecuentes, sobrecalentamiento o decoloración visibles, ruidos inusuales (zumbidos, arcos), olores a quemado, resultados de pruebas de resistencia de aislamiento decrecientes, aumento de la frecuencia de mantenimiento, dificultad para obtener piezas de repuesto y una antigüedad del equipo superior a 25-30 años. Cualquiera de estos síntomas justifica una evaluación profesional inmediata. Además, si su instalación ha experimentado cambios en la carga eléctrica, problemas de calidad de la energía o incidentes de seguridad cercanos, se debe priorizar una evaluación exhaustiva de la aparamenta.

P: ¿Cómo me aseguro de que mi modernización mantenga la certificación UL y el cumplimiento del seguro?

R: La certificación adecuada de la modernización requiere trabajar con fabricantes o proveedores de servicios que tengan la certificación NRTL y sigan las normas IEEE C37.59-2018 para aplicaciones de modernización. La modernización debe ser diseñada, probada y documentada por ingenieros cualificados, y todas las modificaciones deben realizarse bajo la supervisión de NRTL. Una vez finalizada, se debe proporcionar un etiquetado y una documentación actualizados que muestren el cumplimiento continuo de las normas UL y ANSI aplicables. Notifique a su compañía de seguros antes de comenzar los trabajos de modernización para garantizar la continuidad de la cobertura y obtener las aprobaciones previas necesarias.

P: ¿Cuál es el período de amortización típico para un proyecto de modernización de aparamenta?

R: Los períodos de amortización suelen oscilar entre 3 y 7 años, dependiendo del estado del equipo, el ahorro de energía y los costos de inactividad evitados. Las instalaciones con altos costos de energía u operaciones críticas que requieren el máximo tiempo de actividad a menudo ven la amortización en 3-4 años a través del ahorro combinado de energía (reducción del 20-30%), la reducción de los costos de mantenimiento (disminución del 40-50%) y el tiempo de inactividad evitado por las fallas del equipo. El cálculo de la amortización debe incluir tanto los ahorros directos (energía, mantenimiento) como los costos evitados (tiempo de inactividad, reparaciones de emergencia, incidentes de seguridad). Para las instalaciones que enfrentan una falla inminente del equipo, la amortización suele ser inmediata, ya que la modernización previene fallas catastróficas e interrupciones prolongadas.

VIOX Electric: Su socio en la modernización de aparamenta

En VIOX Electric, entendemos que las decisiones sobre aparamenta implican consideraciones técnicas, financieras y operativas complejas. Nuestro enfoque integral ayuda a los administradores de las instalaciones a tomar la decisión de modernizar, reacondicionar o sustituir con confianza.

Nuestras soluciones de aparamenta:

- Soluciones de modernización diseñadas a medida para todos los principales fabricantes

- Interruptores automáticos de sustitución directa con un tiempo de inactividad mínimo

- Servicios integrales de reacondicionamiento con pruebas a nivel de fábrica

- Sistemas completos de aparamenta para nuevas instalaciones y sustituciones

- Mitigación de arcos eléctricos y mejoras de seguridad

- Monitoreo digital e integración del mantenimiento predictivo

Por qué elegir VIOX Electric:

- Más de 20 años de experiencia en ingeniería y fabricación de aparamenta

- Soluciones de modernización con certificación NRTL que mantienen el cumplimiento de UL

- Soporte integral del ciclo de vida desde la evaluación hasta la puesta en marcha

- Precios competitivos con desgloses de costos transparentes

- Respuesta rápida para aplicaciones críticas

- Cadena de suministro global que garantiza la disponibilidad de los componentes

Ya sea que esté evaluando la sustitución de un solo interruptor automático o planificando la modernización de la aparamenta en toda la instalación, VIOX Electric proporciona la experiencia técnica, los productos de calidad y el servicio receptivo para garantizar el éxito del proyecto.

Recursos relacionados:

- Clasificaciones de corriente de la aparamenta: Guía INA, INC y RDF – Comprender las clasificaciones de la aparamenta para una selección adecuada

- Tipos de aparamenta de baja tensión: guía GGD, GCK, GCS, MNS, XL21 – Guía completa de las configuraciones de aparamenta de BT

- Clasificaciones de Interruptores Automáticos: ICU, ICS, ICW, ICM – Clasificaciones esenciales para la compatibilidad de la modernización

- Cómo crear un programa de mantenimiento eléctrico – Estrategias de mantenimiento preventivo para prolongar la vida útil de los equipos

- Cuadro de distribución vs. Aparamenta: Comprender las diferencias – Aclaración de la terminología para una mejor toma de decisiones

Póngase en contacto con nuestro equipo técnico hoy mismo para obtener una evaluación gratuita de los aparatos de conexión y recomendaciones de modernización personalizadas y adaptadas a los requisitos específicos de sus instalaciones.