Por qué los cargadores de vehículos eléctricos no son como otros electrodomésticos

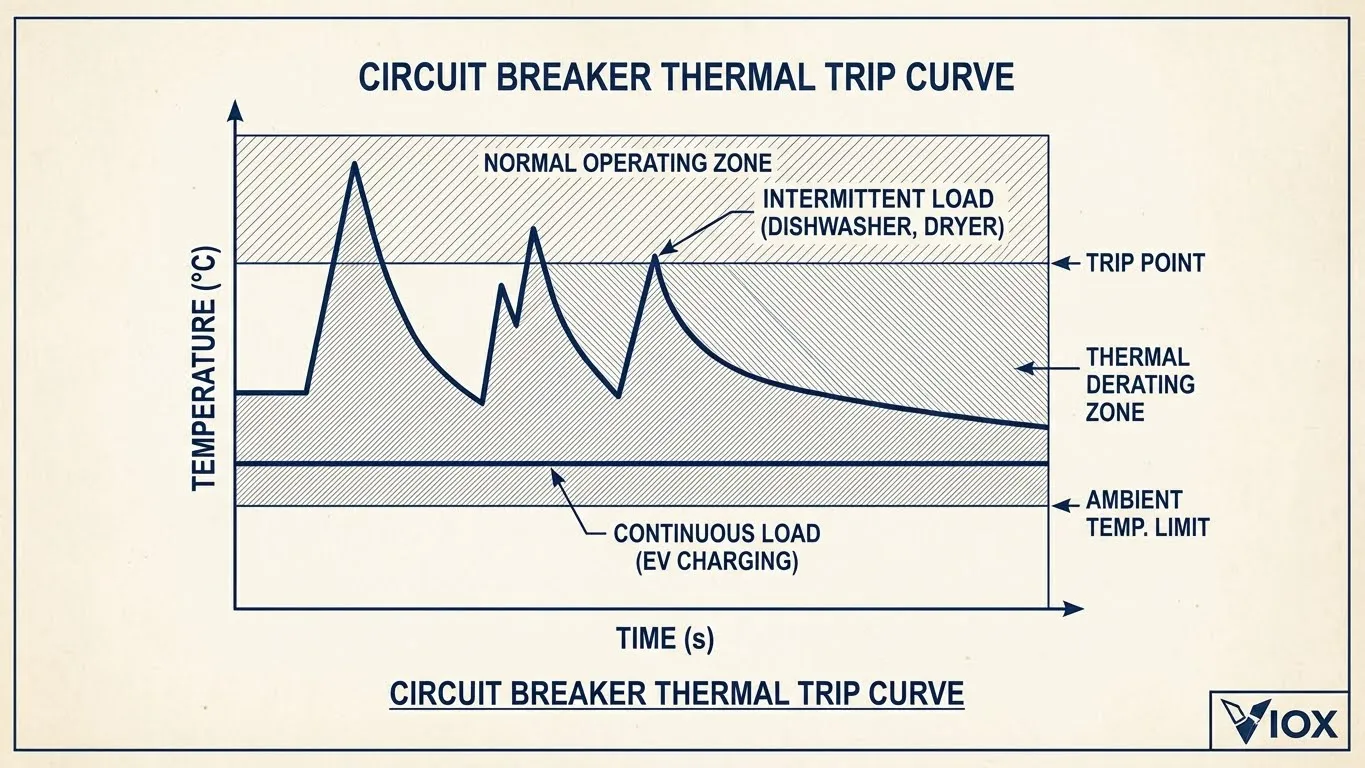

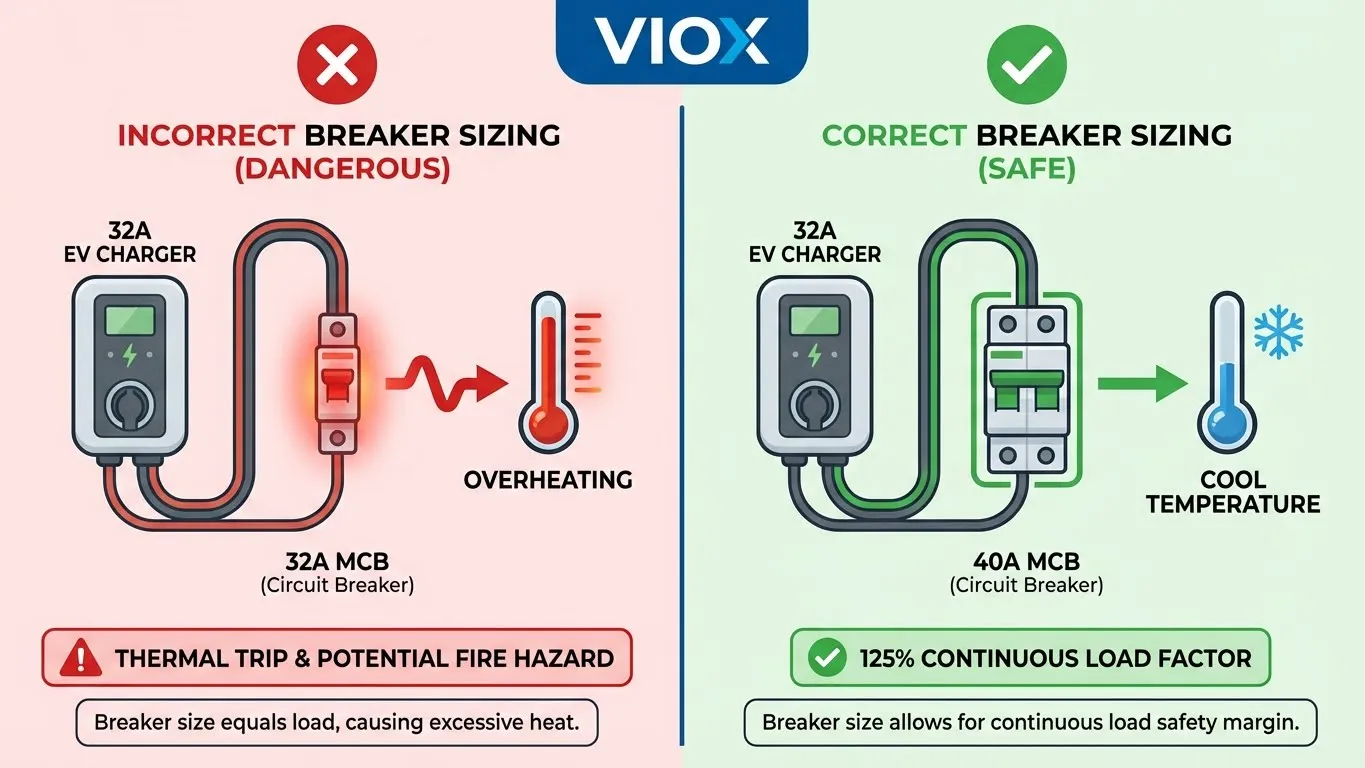

Cuando los instaladores hacen la transición del trabajo residencial tradicional a la infraestructura de carga de vehículos eléctricos, una diferencia crítica se hace evidente de inmediato: los interruptores automáticos deben dimensionarse de manera diferente para cargas continuas. A diferencia de un lavavajillas que se enciende y apaga o una secadora que funciona durante una hora, los cargadores de vehículos eléctricos operan con una alta corriente sostenida durante 3 a 8 horas continuas, lo que los coloca en una categoría única que exige un dimensionamiento de protección especializado.

De acuerdo con ambos Artículo 625 del NEC (Código Eléctrico Nacional) y IEC 60364-7-722 estándares, cualquier carga que se espere que funcione durante tres horas o más califica como una “carga continua”. Esta clasificación desencadena requisitos de reducción de potencia obligatorios que muchos instaladores inicialmente pasan por alto. La regla fundamental es sencilla pero no negociable:

Calificación mínima del interruptor = Corriente del cargador × 1.25

Este factor del 125% tiene en cuenta la acumulación térmica en los contactos del interruptor, las barras colectoras y las terminaciones. Cuando la corriente fluye continuamente, el calor se acumula en las conexiones eléctricas más rápido de lo que puede disiparse. Los interruptores estándar clasificados al 80% de su capacidad nominal para servicio continuo requieren este margen de seguridad para evitar disparos molestos y la degradación prematura de los componentes.

Considere la diferencia del perfil térmico: una secadora eléctrica de 30 A podría consumir la corriente máxima durante 45 minutos, luego inactiva, lo que permite que los contactos del interruptor se enfríen. Un cargador de vehículos eléctricos de 32 A mantiene ese consumo de 32 A durante cinco horas consecutivas durante la carga nocturna. Este estrés térmico sostenido es la razón por la que hacer coincidir el amperaje del interruptor con el amperaje del cargador es el error de dimensionamiento más común y peligroso.

Examinemos la aplicación práctica con ejemplos concretos:

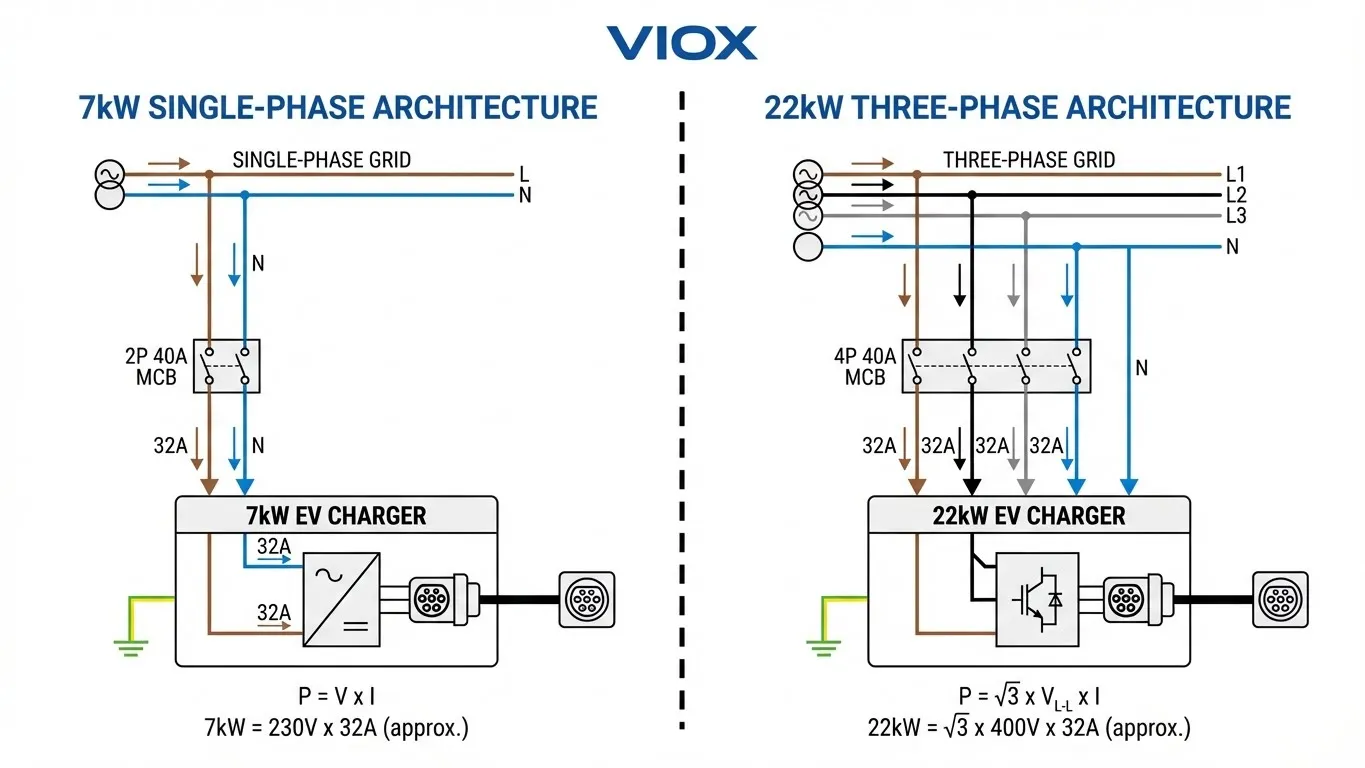

Cálculo monofásico de 7kW:

- Potencia: 7,000W

- Voltaje: 230V (IEC) o 240V (NEC)

- Corriente del cargador: 7,000W ÷ 230V = 30.4A

- Factor de carga continua: 30.4A × 1.25 = 38A

- Siguiente tamaño de interruptor estándar: 40A ✓

Cálculo trifásico de 22kW:

- Potencia: 22,000W

- Voltaje: 400V trifásico (IEC)

- Corriente por fase: 22,000W ÷ (√3 × 400V) = 31.7A

- Factor de carga continua: 31.7A × 1.25 = 39.6A

- Siguiente tamaño de interruptor estándar: 40A por polo ✓

Observe que, a pesar de la diferencia de potencia triple entre los cargadores de 7kW y 22kW, ambos requieren interruptores de 40A; la distinción clave radica en el número de polos (2P frente a 3P/4P) en lugar de la clasificación de amperaje en sí. Este resultado contrario a la intuición se debe a la capacidad de la energía trifásica para distribuir la corriente a través de múltiples conductores.

Cargadores de vehículos eléctricos de 7kW: el estándar residencial

Especificaciones técnicas

El nivel de carga de 7kW representa el punto óptimo global para las instalaciones domésticas, ya que ofrece capacidad de carga completa durante la noche para la mayoría de los vehículos eléctricos de pasajeros mientras trabaja dentro de la infraestructura eléctrica residencial estándar. Los parámetros técnicos son:

- Tensión: 230V monofásico (mercados IEC) / 240V (mercados NEC)

- Consumo de corriente del cargador: 30.4A (a 230V) o 29.2A (a 240V)

- Factor del 125% aplicado: Capacidad mínima del circuito de 38A

- Interruptor recomendado: 40A (NO 32A)

- Tasa de carga típica: 25-30 millas de alcance por hora

¿Por qué 40A, no 32A?

El mito persistente de que un “cargador de 32A necesita un interruptor de 32A” proviene de confundir el cargador corriente de funcionamiento con el requisito de protección del circuito. Esto es lo que realmente sucede dentro del interruptor durante la carga continua de vehículos eléctricos:

Cascada de acumulación térmica:

- La corriente fluye a través de la tira bimetálica o el sensor electrónico del interruptor

- Se produce calentamiento resistivo en los puntos de contacto y los terminales

- El calor se disipa en el aire y el recinto circundantes

- Al 80% de servicio (carga continua), la generación de calor es igual a la disipación: equilibrio

- Al 100% de servicio, el calor se acumula más rápido de lo que se disipa: riesgo de fuga térmica

Los interruptores automáticos en miniatura VIOX incorporan tecnología de contacto de aleación de plata que reduce la resistencia de contacto en un 15-20% en comparación con los contactos de latón estándar. Esto se traduce en temperaturas de funcionamiento más bajas y una vida útil prolongada en aplicaciones de servicio continuo como la carga de vehículos eléctricos. Sin embargo, incluso con materiales superiores, la regla de dimensionamiento del 125% sigue siendo obligatoria para el cumplimiento del código y la validez de la garantía.

Cuando los instaladores seleccionan un interruptor de 32A para un cargador de 32A, están operando el interruptor al 100% de su capacidad nominal de forma continua. La mayoría de los interruptores se dispararán en 60-90 minutos en estas condiciones, no debido a una sobrecorriente, sino debido a la activación de la protección contra sobrecarga térmica. Los informes de campo muestran consistentemente que los interruptores de 32A en instalaciones de 7kW fallan dentro de los 18-24 meses debido a la fatiga térmica.

Opciones de configuración de postes

La selección entre las configuraciones 1P+N y 2P depende de la puesta a tierra del sistema y los requisitos del código local:

MCB 1P+N (con protección de neutro):

- Adecuado para sistemas de puesta a tierra TN-S y TN-C-S

- Protege tanto los conductores de línea como los neutros

- Requerido en el Reino Unido (BS 7671) y en muchos mercados IEC

- Garantiza el aislamiento de ambos conductores que transportan corriente durante el mantenimiento

MCB de 2P (protección línea a línea):

- Estándar en instalaciones NEC con conductor de tierra separado

- Protege L1 y L2 en sistemas bifásicos de 240V

- Menor costo que 1P+N debido a la conmutación de neutro simplificada

- Común en paneles residenciales de Norteamérica

Para obtener orientación sobre cómo seleccionar el tipo de MCB adecuado para su aplicación, consulte nuestra guía completa para elegir interruptores automáticos en miniatura. Recuerde que los cargadores de vehículos eléctricos requieren tanto protección contra sobrecorriente (MCB) como protección contra fugas a tierra (RCD)—comprender la diferencia entre RCD y MCB es crucial para instalaciones que cumplan con las normas.

Guía de dimensionamiento de cables

El dimensionamiento del interruptor automático es solo la mitad de la ecuación: el dimensionamiento del conductor debe coincidir con la clasificación del interruptor, teniendo en cuenta la caída de tensión:

Instalación estándar de 7kW (≤20m de recorrido):

- Cobre: 6mm² (equivalente a 10 AWG)

- Capacidad de conducción de corriente: 41A (método C de sujeción directa)

- Caída de tensión: <1.5% a 30.4A sobre 20m

- Costo: Moderado

Instalación de 7kW preparada para el futuro (ruta de actualización de 11kW):

- Cobre: 10mm² (equivalente a 8 AWG)

- Capacidad de conducción de corriente: 57A (método C de sujeción directa)

- Admite un futuro cargador de 48A (11kW) sin necesidad de volver a cablear

- Caída de tensión: <1% a 30.4A sobre 30m

- Costo: +30% material, pero elimina la mano de obra de recableado futuro

Instalaciones de largo recorrido (>20m):

- La caída de tensión se convierte en el factor dominante

- Utilice un mínimo de cobre de 10mm²

- Considere 16mm² para recorridos que superen los 40m

- Alternativamente, reubique el panel de distribución más cerca del punto de carga

Si su instalación requiere evaluar la capacidad del panel existente, consulte nuestra guía sobre actualización de paneles de 100A para cargadores de vehículos eléctricos, que incluye hojas de cálculo de carga y árboles de decisión de dimensionamiento de paneles.

Cargadores de vehículos eléctricos de 22kW: Aplicaciones comerciales y de alto rendimiento

Especificaciones técnicas

El nivel de 22kW sirve a flotas comerciales, estaciones de carga en el lugar de trabajo e instalaciones residenciales de alta gama donde la rapidez es importante. A diferencia de los cargadores de 7kW que funcionan dentro de la infraestructura monofásica, las instalaciones de 22kW exigen alimentación trifásica, un requisito de infraestructura crítico que limita el despliegue principalmente a entornos comerciales e industriales.

- Tensión: Trifásica de 400V (mercados IEC) / Trifásica de 208V (NEC comercial)

- Corriente por fase: 31.7A a 400V o 61A a 208V

- Factor del 125% aplicado: 39.6A mínimo (sistema de 400V)

- Interruptor recomendado: 40A 3P o 4P

- Tasa de carga típica: 75-90 millas de autonomía por hora

La marcada diferencia de corriente entre los sistemas de 400V y 208V ilustra por qué las instalaciones trifásicas de baja tensión (comunes en los edificios comerciales más antiguos de Norteamérica) tienen problemas con la infraestructura de carga de vehículos eléctricos. Un sistema de 208V requiere casi el doble de corriente para la misma potencia de salida, lo que exige conductores más pesados e interruptores automáticos más grandes, lo que a menudo hace que las modernizaciones sean económicamente prohibitivas.

La ventaja trifásica

La distribución de energía trifásica ofrece ventajas fundamentales para la carga de vehículos eléctricos de alta potencia:

Distribución de corriente:

- Equivalente monofásico de 22kW: Requeriría ~95A a 230V (poco práctico)

- Trifásico de 22kW: Solo 31.7A por fase a 400V

- Cada conductor transporta un tercio de la carga

- La corriente neutra se acerca a cero en sistemas equilibrados

Eficiencia de la infraestructura:

- Una corriente más baja por conductor significa menores requisitos de calibre de cable

- Reducción de las pérdidas I²R en todo el sistema de distribución

- Mejor utilización de la capacidad del transformador

- Permite múltiples cargadores de 22kW desde un único panel trifásico

Limitaciones prácticas:

- Servicio residencial estándar: Solo monofásico (en la mayoría de los mercados)

- Pequeño comercio: Puede tener entrada de servicio trifásica, distribución monofásica

- Industrial/gran comercio: Distribución trifásica completa a subpaneles

- Residencial de alta gama: Trifásico disponible en algunos mercados europeos, raro en Norteamérica

Para los instaladores acostumbrados al trabajo monofásico, el cambio conceptual es significativo: ya no se piensa en “fase y neutro”, sino más bien en L1, L2, L3 y neutro, con corriente que fluye entre fases en lugar de fase a neutro.

Por qué 22kW no siempre son 63A

Un error de dimensionamiento persistente proviene de la aplicación errónea de la lógica residencial “cargador de 32A = interruptor automático de 40A” a las instalaciones trifásicas. La confusión suele seguir este razonamiento defectuoso:

❌ Lógica incorrecta:

“Un cargador monofásico de 7kW consume 30A y necesita un interruptor automático de 40A, por lo que un cargador de 22kW (3 veces la potencia) necesita 3 veces el interruptor automático: 120A o al menos 100A”.”

✓ Análisis Correcto:

- 22,000W ÷ (√3 × 400V) = 31.7A por fase

- 31.7A × 1.25 = 39.6A

- Siguiente tamaño estándar: Interruptor de 40A

Las matemáticas son inequívocas: Las instalaciones trifásicas de 22kW requieren interruptores de 40A, no de 63A. El tamaño de 63A aparece en las especificaciones bajo condiciones específicas:

Cuándo es apropiado 63A:

- Tramos de cable que superan los 50 metros con una caída de tensión significativa

- Temperaturas ambiente consistentemente superiores a 40°C (104°F)

- Expansión futura a capacidad de 44kW (cargador dual)

- Integración con sistemas de gestión de carga del edificio que requieren margen

- Cumplimiento de códigos regionales que requieren factores 150% o 160% (algunas normas alemanas)

Cuándo 63A es un desperdicio:

- Instalación estándar de 22kW, tramo de cable <30m, clima moderado

- Crea problemas de selectividad con los interruptores principales de 80A o 100A aguas arriba

- Aumenta la clasificación de riesgo de arco eléctrico

- Mayor costo de material sin beneficio para la seguridad

Para instalaciones que requieren la robustez y la capacidad de ajuste de los interruptores automáticos en caja moldeada, consulte nuestra guía técnica de MCCB. Como se discute en nuestra comparación entre interruptores residenciales e industriales, la elección entre MCB y MCCB implica analizar el ciclo de trabajo, las condiciones ambientales y los requisitos de integración en lugar de simples umbrales de potencia.

Punto de decisión MCB vs MCCB

Para instalaciones estándar de 22kW, MCB es suficiente y rentable. La decisión de actualizar a MCCB debe estar impulsada por requisitos técnicos específicos:

Actualizar a MCCB Cuando:

- Múltiples cargadores en infraestructura compartida

- Implementación de más de 3 cargadores desde un solo panel de distribución

- Necesidad de ajustes de disparo ajustables para coordinar con la gestión de carga

- Beneficio de unidades de disparo electrónicas con protocolos de comunicación

- Condiciones ambientales adversas

- Instalaciones exteriores en climas extremos (-40°C a +70°C)

- Entornos costeros con exposición a la niebla salina

- Entornos industriales con vibración, polvo o exposición a productos químicos

- Los gabinetes MCCB ofrecen clasificaciones IP superiores (IP65/IP67 frente al IP20 típico de MCB)

- Integración del sistema de gestión de edificios

- Instalaciones con infraestructura SCADA o BAS existente

- Comunicación Modbus RTU/TCP para el monitoreo de energía

- Capacidad de disparo remoto para programas de respuesta a la demanda

- Reducción del arco eléctrico a través del enclavamiento selectivo de zona

Mantenerse con MCB Cuando:

- Instalación de cargador único o dual

- Entorno interior controlado

- Aplicación residencial o comercial ligera estándar

- La optimización de costes es una prioridad

- El personal de mantenimiento carece de capacitación en el ajuste de MCCB

MCB VIOX incorporan el mismo principios de funcionamiento termomagnéticos como nuestra MCCB línea, con curvas de disparo probadas según las normas IEC 60898-1 para un rendimiento constante. La capacidad de ruptura nominal (10kA para MCB residenciales, hasta 25kA para MCB industriales) excede los requisitos típicos de instalación de carga de vehículos eléctricos.

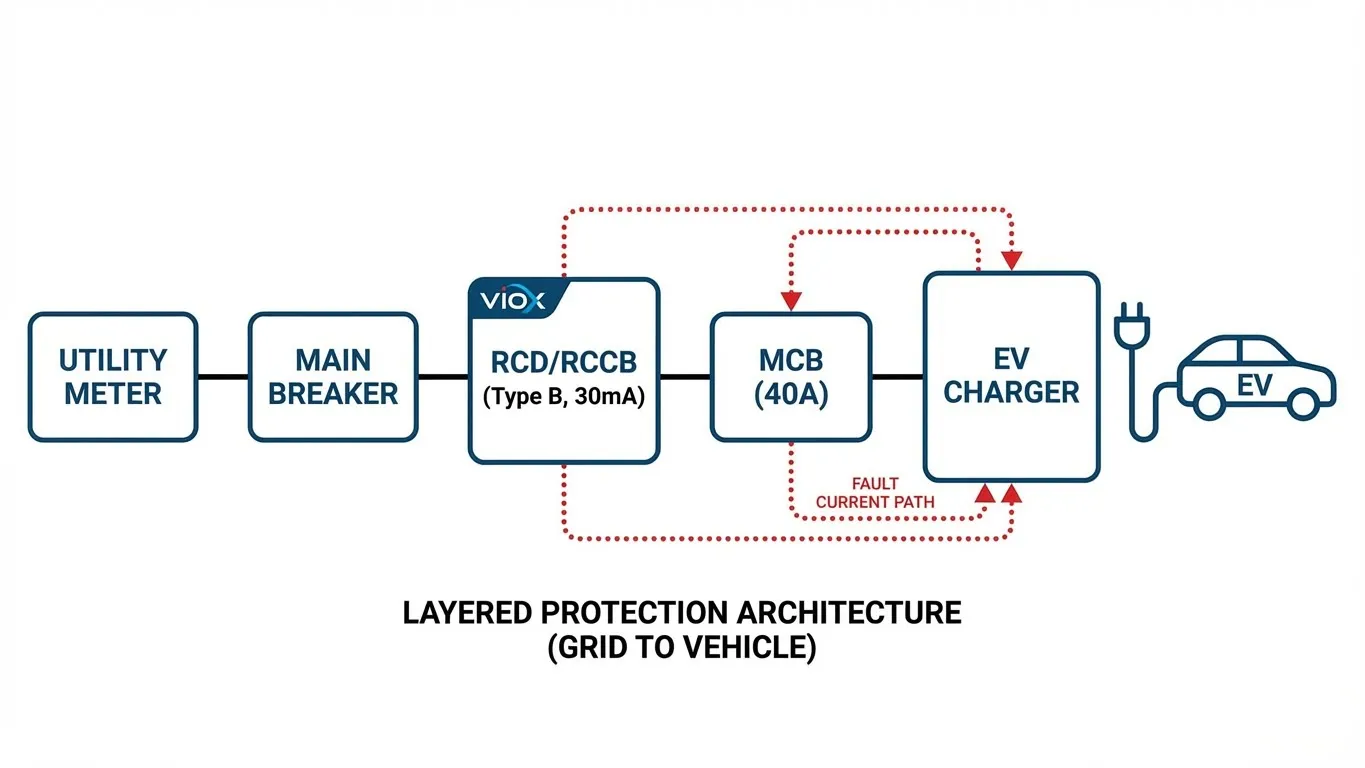

Más allá de la sobrecorriente: por qué los RCD son innegociables

Los interruptores automáticos en miniatura y los interruptores automáticos en caja moldeada protegen contra sobrecorriente condiciones (de sobrecarga y cortocircuito). Supervisan la magnitud de la corriente e interrumpen el circuito cuando se superan los umbrales. Sin embargo, proporcionan cero protección contra el escenario de falla más peligroso en la carga de vehículos eléctricos: las corrientes de fuga a tierra que pueden causar electrocución sin disparar nunca un MCB.

Lo que los MCB no detectan:

- Corriente de fuga a través del aislamiento dañado a tierra

- Corrientes de falla por debajo del umbral de disparo magnético (típicamente 5-10 veces la corriente nominal)

- Corrientes de falla de CC (comunes en los sistemas de carga de vehículos eléctricos)

- Fallos a tierra en el chasis del vehículo o en el cable de carga

Aquí es donde Dispositivos de Corriente Residual (RCDs) se vuelven obligatorios. Los RCDs monitorizan continuamente el equilibrio de corriente entre los conductores de línea y neutro. Cualquier desequilibrio que exceda los 30mA (IΔn = 30mA para protección de personas) indica una fuga de corriente a tierra—potencialmente a través de una persona—y dispara la desconexión instantánea en 30ms.

Requisitos de RCD Específicos para Vehículos Eléctricos:

Los vehículos eléctricos introducen corriente de fallo de CC complicaciones que los RCDs estándar de Tipo A no pueden detectar. Los vehículos eléctricos modernos utilizan rectificadores en sus cargadores integrados, y los fallos de CC pueden saturar el núcleo magnético de los RCDs de Tipo A, haciéndolos ineficaces.

RCD Tipo A: Detecta solo corrientes de fallo de CA

- Adecuado para electrodomésticos tradicionales

- ⚠️ No es adecuado para la carga de vehículos eléctricos

- Puede fallar al dispararse bajo condiciones de fallo de CC

RCD Tipo B: Detecta corrientes de fallo de CA y CC

- Requerido para la carga de vehículos eléctricos según IEC 61851-1

- Detecta CC continua (umbral de 6mA) y CC pulsante

- Costo significativamente mayor que el Tipo A (prima de precio de 3-5×)

- ✓ Recomendado para todas las instalaciones de vehículos eléctricos

RCD Tipo F: Tipo A mejorado con respuesta de frecuencia de 1kHz

- Adecuado para VFDs y equipos accionados por inversor

- ⚠️ Insuficiente para la carga de vehículos eléctricos (sin detección de CC)

Para una comparación detallada de los tipos de RCD específicamente para aplicaciones de vehículos eléctricos, incluyendo el análisis de costo-beneficio y soluciones alternativas como la monitorización RDC-DD, consulte nuestra completa Guía de RCD Tipo B vs Tipo F vs Tipo EV.

Soluciones de Protección Combinadas

RCBOs (Interruptor Automático Diferencial con Protección contra Sobrecarga) integran la funcionalidad de RCD y MCB en un solo módulo de carril DIN, ofreciendo varias ventajas para las instalaciones de carga de vehículos eléctricos:

Pros:

- Eficiencia espacial: Ocupa 2-4 módulos de carril DIN vs 4-6 para RCD+MCB separados

- Cableado simplificado: Dispositivo único, menos interconexiones

- Protección selectiva: El fallo en el circuito del vehículo eléctrico no dispara otras cargas

- Congestión reducida del panel: Crítico para las modernizaciones en recintos ajustados

Contras:

- Mayor costo unitario: 2-3× el costo combinado de RCD y MCB separados

- Disparo de todo o nada: El fallo a tierra y la sobrecorriente desconectan el mismo circuito

- Disponibilidad limitada: Los RCBOs de Tipo B son artículos especiales con plazos de entrega más largos

- Complejidad de mantenimiento: El fallo de un solo dispositivo deshabilita ambas protecciones

Para instalaciones de múltiples cargadores (carga en el lugar de trabajo, depósitos de flotas), topología de RCD compartida a menudo resulta más económica: un RCD de Tipo B protege múltiples circuitos de cargador protegidos por MCB. Este enfoque concentra la costosa detección de fallos de CC en un solo dispositivo aguas arriba, manteniendo al mismo tiempo la protección selectiva contra sobrecorriente. Consulte nuestra Guía de RCBO vs AFDD para arquitecturas de protección alternativas.

Mejores Prácticas de Instalación desde el Campo

Evaluación de la Capacidad del Panel

Antes de especificar los tamaños de los interruptores, verifique que el servicio eléctrico existente pueda soportar la carga adicional. La mayoría de los servicios residenciales se dividen en dos categorías:

Servicio de 100A (Común en Construcciones Anteriores al 2000):

- Potencia total disponible: 100A × 240V = 24kW

- Carga segura continua (regla 80%): 19.2kW

- Carga existente típica: 12-15kW (HVAC, electrodomésticos, iluminación)

- Capacidad restante: ~4-7kW

- Veredicto: Marginal para un cargador de 7kW, se recomienda la actualización del panel

Servicio de 200A (Residencial Moderno Estándar):

- Potencia total disponible: 200A × 240V = 48kW

- Carga segura continua: 38.4kW

- Carga existente típica: 15-20kW

- Capacidad restante: ~18-23kW

- Veredicto: Adecuado para un cargador de 7kW, posiblemente 11kW con gestión de carga

Método de cálculo de la carga (Artículo 220 de NEC / IEC 60364-3):

- Calcular la carga general de iluminación y receptáculos (3 VA/ft² o 33 VA/m²)

- Añadir las cargas de los aparatos según las especificaciones de la placa de características

- Aplicar los factores de demanda según las tablas del código

- Añadir el cargador de VE al 125% de la capacidad nominal continua (cargador de 7kW = 8.75kW mínimo)

- Comparar la carga total calculada con la capacidad nominal del servicio

Si la carga calculada supera el 80% de la capacidad del servicio, las opciones incluyen:

- Mejora del servicio (200A o 400A)

- Sistema de gestión de la carga (carga secuencial)

- Reducción de la potencia del cargador (22kW → 11kW → 7kW)

Para las consideraciones de mejora del panel residencial específicas para la carga de VE, nuestra guía de mejora del cargador de VE del panel de 100A proporciona árboles de decisión y análisis de costo-beneficio.

Reducción de la capacidad nominal por temperatura ambiente

Las capacidades nominales estándar de los interruptores automáticos asumen una temperatura ambiente de 30 °C (86 °F). Las instalaciones que superen esta línea de base requieren una reducción de la capacidad nominal para evitar el disparo térmico:

Factores de reducción de la capacidad nominal IEC 60898-1:

- 30°C (86°F): 1.0 (sin reducción de la capacidad nominal)

- 40°C (104°F): 0.91 (multiplicar la capacidad nominal del interruptor automático por 0.91)

- 50°C (122°F): 0.82

- 60°C (140°F): 0.71

Escenarios del mundo real:

Cargador exterior en verano en Arizona:

- Ambiente: 45°C (113°F)

- Factor de reducción de la capacidad nominal: ~0.86

- Capacidad nominal efectiva del interruptor automático de 40A: 40A × 0.86 = 34.4A

- Consumo del cargador de 7kW: 30.4A

- Margen de seguridad: Adecuado pero mínimo: considerar un interruptor automático de 50A

Panel cerrado, luz solar directa:

- El interior del panel puede alcanzar los 55°C (131°F)

- Factor de reducción de la capacidad nominal: ~0.76

- Capacidad nominal efectiva del interruptor automático de 40A: 40A × 0.76 = 30.4A

- Consumo del cargador de 7kW: 30.4A

- Margen de seguridad: Cero: mejora a 50A obligatoria

Instalación interior con control de clima:

- 22°C constantes (72°F)

- Factor de reducción de la capacidad nominal: 1.05 (ligero aumento de la capacidad nominal)

- Se aplica el dimensionamiento estándar

Los interruptores automáticos VIOX utilizan contactos de aleación de plata y tungsteno con conductividad térmica superior (410 W/m·K frente a 385 W/m·K para el cobre puro). Esto reduce el aumento de la temperatura de contacto en 8-12°C bajo carga continua, proporcionando efectivamente un margen térmico incorporado. Sin embargo, los factores de reducción de la capacidad nominal requeridos por el código deben seguir aplicándose para el cumplimiento.

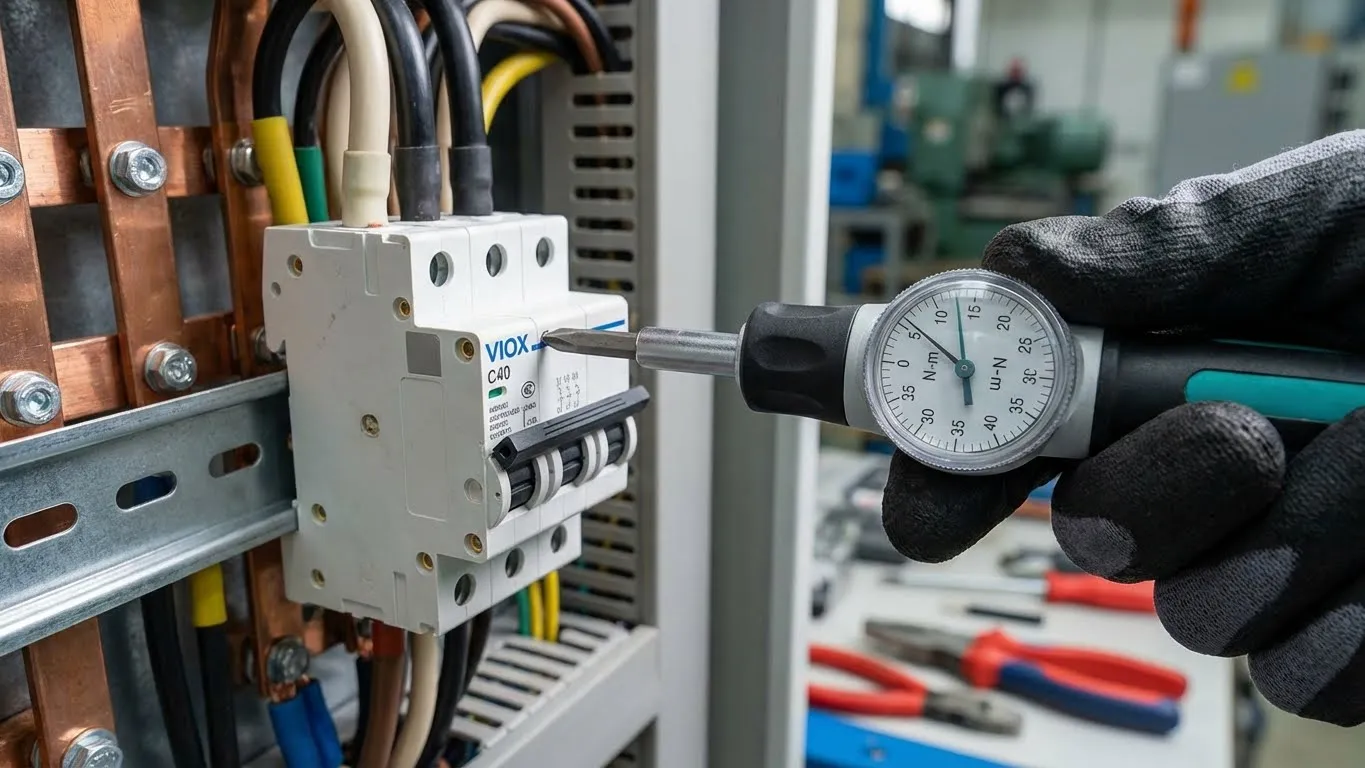

Par de apriete de los terminales: El punto de fallo oculto

El análisis de fallos en campo revela que el par de apriete incorrecto de los terminales representa el 30-40% de los fallos prematuros de los interruptores automáticos en las instalaciones de carga de VE, más que cualquier otro factor individual. Las consecuencias son en cascada:

Apriete insuficiente (error más común):

- Alta resistencia de contacto en la interfaz del terminal

- Calentamiento localizado (pérdidas I²R)

- Oxidación de las superficies de cobre

- Mayor aumento de la resistencia (bucle de retroalimentación positiva)

- Daños térmicos en la carcasa del interruptor automático o en la barra colectora

- Fallo catastrófico o riesgo de incendio

Apriete excesivo:

- Fisuras en la carcasa del bloque de terminales (común en carcasas de policarbonato)

- Desprendimiento de roscas en terminales de latón

- Deformación del conductor que provoca un aflojamiento futuro

- Fallo inmediato o defecto latente

Especificaciones de par de apriete de los terminales VIOX:

| Capacidad nominal del interruptor automático | Torque de Terminal | Tamaño del conductor |

|---|---|---|

| MCB de 16-25A | 2.0 N·m | 2.5-10mm² |

| MCB de 32-63A | 2,5 N-m | 6-16 mm². |

| MCB de 80-125A | 3,5 N-m | 10-35mm² |

Protocolo de Instalación:

- Pele el conductor a la longitud exacta que se muestra en la etiqueta del interruptor (normalmente 12 mm)

- Inserte el conductor completamente en el terminal hasta el tope del conductor

- Aplique el par gradualmente utilizando un destornillador calibrado

- Verifique el par con un destornillador dinamométrico o una llave dinamométrica

- Realice una inspección visual: no debe haber daños visibles en los hilos del conductor

- Vuelva a verificar el par después de 10 minutos (el cobre fluye en frío ligeramente)

Preparando su Instalación para el Futuro

La rápida evolución del mercado de vehículos eléctricos hace que la instalación “adecuada” de hoy sea el cuello de botella de mañana. Los instaladores con visión de futuro incorporan estas estrategias de preparación para el futuro:

Dimensionamiento del Cable para la Ruta de Actualización:

- La instalación de cobre de 10 mm² para un cargador de 7 kW permite una futura actualización a 11 kW sin necesidad de volver a cablear

- 16 mm² permite un salto a 22 kW (si el trifásico está disponible)

- Dimensionamiento del conducto: Mínimo 32 mm (1,25″) para tres conductores + tierra

- Cuerdas de tracción: Instale siempre para el reemplazo futuro del conductor

Planificación del Espacio del Panel:

- Reserve espacio adyacente en el carril DIN para el segundo circuito del cargador

- Especifique paneles de distribución con un 30-40% de capacidad de reserva

- Documente los cálculos de carga asumiendo futuras adiciones

- Considere los paneles de bus dividido que separan los circuitos de vehículos eléctricos de las cargas domésticas

Integración de Interruptores Inteligentes:

- Capacidad de monitorización de energía (medición de kWh por circuito)

- Disparo/reinicio remoto para programas de respuesta a la demanda

- Integración con sistemas de gestión de energía doméstica (HEMS)

- Protocolos de comunicación: Modbus RTU, KNX o propietario

El coste incremental de los conductores sobredimensionados (6 mm² → 10 mm²) es un 30-40% mayor en coste de material, pero elimina el 100% de la mano de obra de recableado para futuras actualizaciones, un ROI convincente para instalaciones con una expectativa de vida útil de más de 10 años.

Referencia Rápida: Dimensionamiento del Interruptor de 7kW vs 22kW

| Especificación | 7kW Monofásico | 22kW Trifásico |

|---|---|---|

| Tensión de alimentación | 230V (IEC) / 240V (NEC) | 400V trifásico (IEC) / 208V trifásico (NEC) |

| Consumo de Corriente del Cargador | 30.4A (230V) / 29.2A (240V) | 31.7A por fase (400V) / 61A por fase (208V) |

| Factor de Carga Continua | × 1.25 (regla del 125%) | × 1.25 (regla del 125%) |

| Mínimo Calculado | 38A | 39.6A por fase |

| Tamaño de Interruptor Recomendado | 40A | 40A |

| Polos de Interruptor Requeridos | 2P (NEC) / 1P+N (IEC) | 3P o 4P (con neutro) |

| Tipo de RCD Recomendado | Tipo B, 30mA | Tipo B, 30mA |

| Tamaño de Cable Típico (Cobre) | 6mm² (≤20m) / 10mm² (preparado para el futuro) | 10mm² o 16mm² por fase |

| Tamaño de Cable Típico (Aluminio) | 10mm² (≤20m) / 16mm² (preparado para el futuro) | 16mm² o 25mm² por fase |

| Tiempo de Instalación (Horas) | 3-5 horas | 6-10 horas |

| Coste Aproximado del Material | 200-400€ (MCB+RCD+cable) | 500-900€ (MCB 3P+RCD Tipo B+cable) |

| Aplicación principal | Carga residencial nocturna | Rotación rápida comercial/de flota |

| Puntos de Falla Comunes | Terminales con par de apriete insuficiente, interruptor automático de tamaño insuficiente (32A), falta de RCD | Desequilibrio de fase, dimensionamiento incorrecto del interruptor (63A), caída de tensión |

5 Errores Costosos de Dimensionamiento del Interruptor

1. Hacer coincidir el Interruptor con el Amperaje del Cargador

El Error: Instalar un interruptor de 32A para un cargador de 32A (7kW) o seleccionar el tamaño del interruptor basándose únicamente en la corriente nominal del cargador sin aplicar factores de carga continua.

Por qué está mal: Esto ignora la diferencia fundamental entre cargas intermitentes y cargas continuas. Un interruptor de 32A que opera a 32A continuamente experimentará acumulación térmica en sus contactos y tira bimetálica, lo que provocará disparos molestos en 60-90 minutos. El interruptor está diseñado para transportar su corriente nominal al 80% del ciclo de trabajo; la carga continua de vehículos eléctricos viola esta suposición.

La Consecuencia: Fallo prematuro del interruptor (vida útil de 18-24 meses frente a los 10+ años esperados), daño térmico a las barras colectoras del panel, riesgo potencial de incendio por conexiones sobrecalentadas y clientes frustrados que experimentan interrupciones aleatorias de la carga. Los costos de reemplazo en campo son 3-5 veces mayores que la instalación inicial debido a los desplazamientos y las reclamaciones de garantía.

2. Ignorar el factor de carga continua

El Error: Calcular el tamaño del interruptor requerido utilizando el consumo de corriente del cargador sin multiplicar por 1.25, lo que resulta en dispositivos de protección de tamaño insuficiente que satisfacen la demanda de corriente inmediata pero carecen de margen térmico.

Por qué está mal: Tanto el Artículo 625.41 del NEC como la norma IEC 60364-7-722 requieren explícitamente un dimensionamiento del 125% para los equipos de carga de vehículos eléctricos porque la carga funciona continuamente (>3 horas). Esto no es un margen de seguridad, es un factor de reducción de potencia obligatorio basado en las pruebas térmicas de los interruptores automáticos bajo carga sostenida. Omitir este paso viola los códigos eléctricos y crea riesgos térmicos latentes.

La Consecuencia: Inspecciones eléctricas fallidas, garantías de equipos anuladas (la mayoría de los fabricantes de cargadores de vehículos eléctricos especifican tamaños mínimos de interruptores en los manuales de instalación) y mayor responsabilidad del seguro. De manera más crítica, las conexiones que operan en los límites térmicos se degradan más rápido, creando fallas de alta impedancia que se manifiestan como fallas intermitentes, el tipo más difícil de diagnosticar.

3. Sobredimensionar “Solo para estar seguro”

El Error: Instalar un interruptor de 63A u 80A para un cargador de 7kW “para evitar cualquier posibilidad de disparo”, razonando que más grande siempre es más seguro y proporciona capacidad de expansión futura.

Por qué está mal: Los interruptores sobredimensionados crean dos problemas graves. Primero, violan coordinación selectiva—si ocurre una falla en el cargador, el interruptor sobredimensionado puede no dispararse antes de que lo haga el interruptor del panel principal, causando una interrupción de todo el panel en lugar de un apagado aislado del circuito. En segundo lugar, los interruptores más grandes permiten corrientes de falla más altas, lo que aumenta la energía incidente del arco eléctrico y requiere un EPP más caro para los trabajos de mantenimiento.

La Consecuencia: Mayores requisitos de etiquetado de riesgos de arco eléctrico (NFPA 70E), primas de seguro más altas para instalaciones comerciales y responsabilidad potencial si el interruptor no proporciona una protección adecuada del equipo porque el punto de disparo excede la capacidad de cortocircuito del equipo aguas abajo. El NEC prohíbe explícitamente el sobredimensionamiento más allá de la siguiente clasificación estándar por encima del mínimo calculado.

4. Usar interruptores de grado residencial para instalaciones comerciales

El Error: Especificar MCB estándar de capacidad de ruptura de 10kA para instalaciones de cargadores comerciales de 22kW sin evaluar la corriente de falla disponible en el punto de instalación, particularmente en edificios comerciales con grandes transformadores y distribución de baja impedancia.

Por qué está mal: Los sistemas eléctricos comerciales típicamente exhiben corrientes de falla disponibles más altas (15kA-25kA) que los sistemas residenciales (5kA-10kA) debido a transformadores de servicio más grandes y conductores más pesados con menor impedancia. Un interruptor con capacidad de ruptura insuficiente (Icu) puede fallar catastróficamente durante un cortocircuito, causando potencialmente una explosión e incendio en lugar de interrumpir la falla de manera segura.

La Consecuencia: Explosión del interruptor durante condiciones de falla, daños colaterales extensos al panel y al equipo adyacente, riesgo de incendio eléctrico y grave exposición a la responsabilidad. Las instalaciones industriales y comerciales requieren cálculos de corriente de falla según NEC 110.24 o IEC 60909, con interruptores seleccionados para exceder la corriente de falla disponible calculada por un margen de seguridad mínimo del 25%.

5. Olvidar la protección RCD

El Error: Instalar solo un MCB para la protección del cargador de vehículos eléctricos sin agregar el RCD (RCCB) requerido para la detección de fugas a tierra, a menudo debido a la presión de los costos o la incomprensión de que la “protección incorporada” del cargador es suficiente.

Por qué está mal: Los MCB detectan sobrecorriente: miden la magnitud total de la corriente y se disparan cuando excede la clasificación. Proporcionan cero protección contra la corriente de fuga a tierra, que ocurre cuando la corriente encuentra un camino no intencionado a tierra (potencialmente a través de una persona). Los cargadores de vehículos eléctricos presentan riesgos únicos de electrocución debido al chasis conductor expuesto, el enrutamiento de cables al aire libre y las corrientes de falla de CC que pueden saturar los RCD estándar.

La Consecuencia: Riesgo de electrocución fatal si ocurre una falla de aislamiento, inspección eléctrica fallida (la protección RCD es obligatoria en la mayoría de las jurisdicciones para tomas de corriente y carga de vehículos eléctricos según IEC 60364-7-722 / NEC 625.22), cobertura de seguro anulada y grave exposición a la responsabilidad. Lo más importante es que este es el único modo de falla en el que el recorte de costos se traduce directamente en un riesgo para la seguridad de la vida, lo cual no es aceptable en las instalaciones profesionales.

Conclusión: Dimensionamiento para la longevidad del sistema

La regla de carga continua del 125% no es un margen de seguridad arbitrario, es el resultado de décadas de pruebas térmicas que demuestran cómo se comportan los componentes eléctricos bajo una operación sostenida de alta corriente. Los instaladores que lo tratan como opcional crean sistemas que parecen funcionar inicialmente pero se degradan rápidamente, manifestando fallas en la marca de 18-36 meses cuando la cobertura de la garantía normalmente expira y el diagnóstico de fallas se vuelve complejo.

El dimensionamiento adecuado del interruptor automático para la infraestructura de carga de vehículos eléctricos se extiende más allá de la simple coincidencia de amperaje para abarcar:

- Gestión térmica: Tener en cuenta la acumulación de calor de servicio continuo en todos los componentes del sistema

- Cumplimiento del código: Cumplir con los requisitos de NEC/IEC que existen específicamente para prevenir fallas en el campo

- Configuración de fase: Comprender los fundamentos de la distribución de energía monofásica frente a trifásica

- Protección en capas: Combinar la protección contra sobrecorriente (MCB/MCCB) con la protección contra fugas a tierra (RCD)

- Calidad de la instalación: Aplicar el par de apriete adecuado del terminal y los factores de reducción de potencia

VIOX Electric diseña equipos de protección de circuitos para aplicaciones de servicio continuo del mundo real, incorporando contactos de aleación de plata, disipación térmica mejorada y calibración de disparo de precisión que supera a los interruptores básicos en escenarios de carga sostenida. Pero incluso los mejores componentes fallan cuando se aplican incorrectamente: el sistema es tan confiable como su decisión de dimensionamiento más débil.

Para obtener orientación específica del proyecto sobre la selección de interruptores automáticos, la evaluación de la capacidad del panel o la navegación por instalaciones complejas de múltiples cargadores, el equipo de ingeniería técnica de VIOX proporciona soporte de aplicación complementario. Póngase en contacto con nuestros arquitectos de soluciones con las especificaciones de su proyecto para obtener recomendaciones personalizadas del sistema de protección respaldadas por análisis térmicos y cálculos de corriente de falla.

Preguntas Frecuentes

¿Puedo utilizar un interruptor automático de 32A para un cargador de vehículo eléctrico de 7kW (32A)?

No. Si bien un cargador de 7kW a 230V consume aproximadamente 30.4A, la regla de carga continua del 125% del NEC requiere que el interruptor esté clasificado en al menos 30.4A × 1.25 = 38A. El siguiente tamaño de interruptor estándar es 40A. El uso de un interruptor de 32A provocará un disparo térmico durante las sesiones de carga prolongadas, típicamente dentro de 60-90 minutos, porque el interruptor opera al 100% de su capacidad nominal continuamente en lugar del ciclo de trabajo diseñado del 80%. Este error de dimensionamiento es la causa más común de fallo prematuro del interruptor en las instalaciones residenciales de vehículos eléctricos.

¿Cuál es la diferencia entre MCB y MCCB para la carga de vehículos eléctricos?

MCB (Interruptores automáticos en miniatura) son dispositivos de disparo fijo clasificados hasta 125A con una capacidad de ruptura de 6kA-25kA, ideales para la carga de vehículos eléctricos residenciales y comerciales ligeros (cargador único de 7kW-22kW). Son rentables, compactos y suficientes para la mayoría de las instalaciones. MCCB (disyuntores de caja moldeada) ofrecen ajustes de disparo ajustables, mayor capacidad de ruptura (hasta 150kA) y clasificaciones de hasta 2500A, lo que los hace necesarios para instalaciones de múltiples cargadores, entornos hostiles o integración del sistema de gestión de edificios. Para un cargador único estándar de 22kW, un MCB es adecuado; actualice a MCCB cuando implemente 3+ cargadores o requiera protocolos de comunicación. Consulte nuestra comparación del tiempo de respuesta de MCCB vs MCB para un análisis detallado del rendimiento.

¿Necesito un interruptor automático de 4 polos para un cargador de 22kW?

Depende de la configuración de su sistema y de los códigos eléctricos locales. Un interruptor de 3 polos (3P) protege los tres conductores de fase (L1, L2, L3) y es suficiente en sistemas donde el neutro transporta una corriente mínima bajo carga equilibrada, típico en sistemas trifásicos puros. Un interruptor de 4 polos (4P) agrega protección neutra y se requiere cuando: (1) los códigos locales exigen la conmutación neutra (común en los mercados de Reino Unido/IEC), (2) el cargador requiere neutro para circuitos auxiliares de 230V, o (3) se espera una corriente neutra significativa de la carga desequilibrada. La mayoría de las instalaciones comerciales de 22kW en los mercados IEC utilizan interruptores de 4P; las instalaciones NEC utilizan más comúnmente 3P con un conductor neutro separado. Siempre verifique las especificaciones del fabricante del cargador y los requisitos del código local.

¿Por qué mi cargador de 7kW sigue disparando un interruptor automático de 32A?

Este es un caso de libro de texto de selección de interruptor de tamaño insuficiente. El disparo térmico ocurre porque el interruptor está operando al 100% de su clasificación de servicio continuo (consumo de 30.4A en un interruptor de 32A), lo que hace que el calor se acumule en el elemento de disparo bimetálico más rápido de lo que se disipa. Los interruptores automáticos están diseñados para transportar el 80% de su corriente nominal continuamente; exceder esto causa un disparo por sobrecarga térmica, no una falla por sobrecorriente, sino una activación de protección basada en la temperatura. La solución es actualizar a un Interruptor de 40A (30.4A × 1.25 = 38A, redondeado al siguiente tamaño estándar de 40A), lo que permite que la misma carga de 30.4A opere al 76% de la capacidad del interruptor, muy dentro del rango de servicio continuo. Verifique el tamaño del cable (6mm² mínimo) antes de actualizar la clasificación del interruptor.

¿Puedo instalar múltiples cargadores de vehículos eléctricos en un solo circuito?

Generalmente no—cada cargador de vehículos eléctricos debe tener un circuito dedicado con un interruptor y conductores de tamaño adecuado. Las razones principales: (1) NEC 625.41 trata los cargadores de vehículos eléctricos como cargas continuas que requieren un dimensionamiento del 125%; la combinación de cargas requeriría interruptores imprácticamente grandes, (2) la carga simultánea de múltiples vehículos crearía una alta corriente sostenida que excedería las clasificaciones típicas del circuito, (3) el aislamiento de fallas se ve comprometido: un problema con un cargador desactiva múltiples puntos de carga. Excepción: Las instalaciones que utilizan Sistemas de gestión de energía para vehículos eléctricos pueden compartir la capacidad eléctrica controlando secuencialmente el funcionamiento del cargador, evitando cargas máximas simultáneas. Estos sistemas requieren controladores de gestión de carga especializados y deben diseñarse según NEC 625.42. Para las instalaciones residenciales de doble cargador, dos circuitos dedicados son la práctica estándar.

¿Qué tipo de RCD necesito para la carga de vehículos eléctricos?

RCD tipo B (sensibilidad de 30mA) es la protección recomendada para todas las instalaciones de carga de vehículos eléctricos. A diferencia de los RCD estándar de tipo A que detectan solo corrientes de falla de CA, los RCD de tipo B detectan corrientes de falla tanto de CA como de CC, lo cual es crítico porque los cargadores integrados de vehículos eléctricos utilizan rectificadores que pueden generar corrientes de fuga de CC. Las fallas de CC pueden saturar el núcleo magnético de los RCD de tipo A, haciéndolos ineficaces y creando riesgos de electrocución no detectados. IEC 61851-1 (estándar de carga de vehículos eléctricos) requiere específicamente la detección de fallas de CC de tipo B o equivalente. Si bien los RCD de tipo B cuestan 3-5 veces más que los de tipo A, no son negociables para el cumplimiento de la seguridad de la vida. Algunos fabricantes ofrecen módulos RCD-DD (detección de fallas de CC) como alternativas de menor costo, pero verifique la aceptación del código local. Para una comparación completa de RCD de tipo B vs tipo A vs tipo EV, consulte nuestra guía de selección de RCCB para la carga de vehículos eléctricos.

¿Cómo calculo el tamaño del interruptor automático para un amperaje de cargador personalizado?

Siga este proceso de cuatro pasos para cualquier cargador de vehículos eléctricos: (1) Determine la corriente del cargador: Divida la potencia por el voltaje. Ejemplo: Cargador de 11kW a 240V → 11,000W ÷ 240V = 45.8A. (2) Aplique el factor de carga continua 125%: Multiplique la corriente del cargador por 1.25. Ejemplo: 45.8A × 1.25 = 57.3A. (3) Redondee al siguiente tamaño de interruptor automático estándar: Según NEC 240.6(A), los tamaños estándar son 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100A… Ejemplo: 57.3A se redondea a Interruptor automático de 60A. (4) Verifique la ampacidad del cable: Asegúrese de que los conductores estén clasificados para al menos el tamaño del interruptor automático. Ejemplo: El interruptor automático de 60A requiere un cobre de 6 AWG (75°C) mínimo. Para cargadores trifásicos, realice los cálculos por fase: 22kW a 400V trifásico → 22,000W ÷ (√3 × 400V) = 31.7A por fase × 1.25 = 39.6A → Interruptor de 40A. Siempre aplique el factor 125% solo una vez; no multiplique dos veces.