Respuesta Directa: El Impacto Crítico de la Contaminación por Polvo

La acumulación de polvo en los aparamenta crea cinco vías críticas de fallo que comprometen la fiabilidad del sistema eléctrico: forma puentes conductores que causan cortocircuitos e incidentes de arco eléctrico, actúa como aislamiento térmico que provoca sobrecalentamiento y degradación de los componentes, acelera la corrosión cuando se combina con la humedad, interrumpe la precisión del relé de protección y crea caminos de fuga en los aisladores que conducen a descargas parciales. Los estudios indican que el 85% de los fallos disruptivos en las subestaciones eléctricas están relacionados con la contaminación ambiental, siendo el polvo uno de los principales contribuyentes. Incluso las partículas de polvo aparentemente inofensivas que miden entre 50 y 100 micras pueden causar fallos catastróficos en los aparamenta modernos, donde el espacio entre los componentes se ha reducido para adaptarse a diseños compactos.

Puntos Clave

- La contaminación por polvo causa 5 modos de fallo principales: cortocircuitos, sobrecarga térmica, aceleración de la corrosión, mal funcionamiento del relé y fallo del aislamiento

- Las clasificaciones IP importan: Los aparamenta con protección IP54 o superior reducen significativamente los fallos relacionados con el polvo

- Los intervalos de mantenimiento son críticos: Las instalaciones en entornos polvorientos requieren inspecciones trimestrales frente a las revisiones anuales en entornos limpios

- El impacto en los costes es sustancial: Los fallos relacionados con el polvo cuestan entre 3 y 5 veces más que los programas de mantenimiento preventivo

- Los equipos modernos son más vulnerables: Un espacio más reducido entre los componentes en los aparamenta compactos aumenta la sensibilidad a la contaminación por partículas

Comprender el polvo como una amenaza eléctrica

¿Qué hace que el polvo sea peligroso en los aparamenta?

Las partículas de polvo no son eléctricamente neutras. Dependiendo de su composición (limaduras de metal, carbono, polvo mineral o materia orgánica), exhiben diferentes niveles de conductividad. Cuando el polvo se acumula en los componentes eléctricos, crea múltiples escenarios de peligro que la protección tradicional del circuito no puede prevenir.

El tamaño de las partículas importa significativamente. Las partículas de polvo fino (menos de 100 micras) penetran más profundamente en los compartimentos de los aparamenta y se depositan en superficies críticas como barras colectoras, contactos y barreras de aislamiento. Estas partículas microscópicas, invisibles a la inspección casual, se acumulan durante meses para crear condiciones de fallo. Comprender la construcción de los componentes eléctricos ayuda a explicar por qué el polvo representa una amenaza tan persistente.

Los cinco mecanismos de fallo

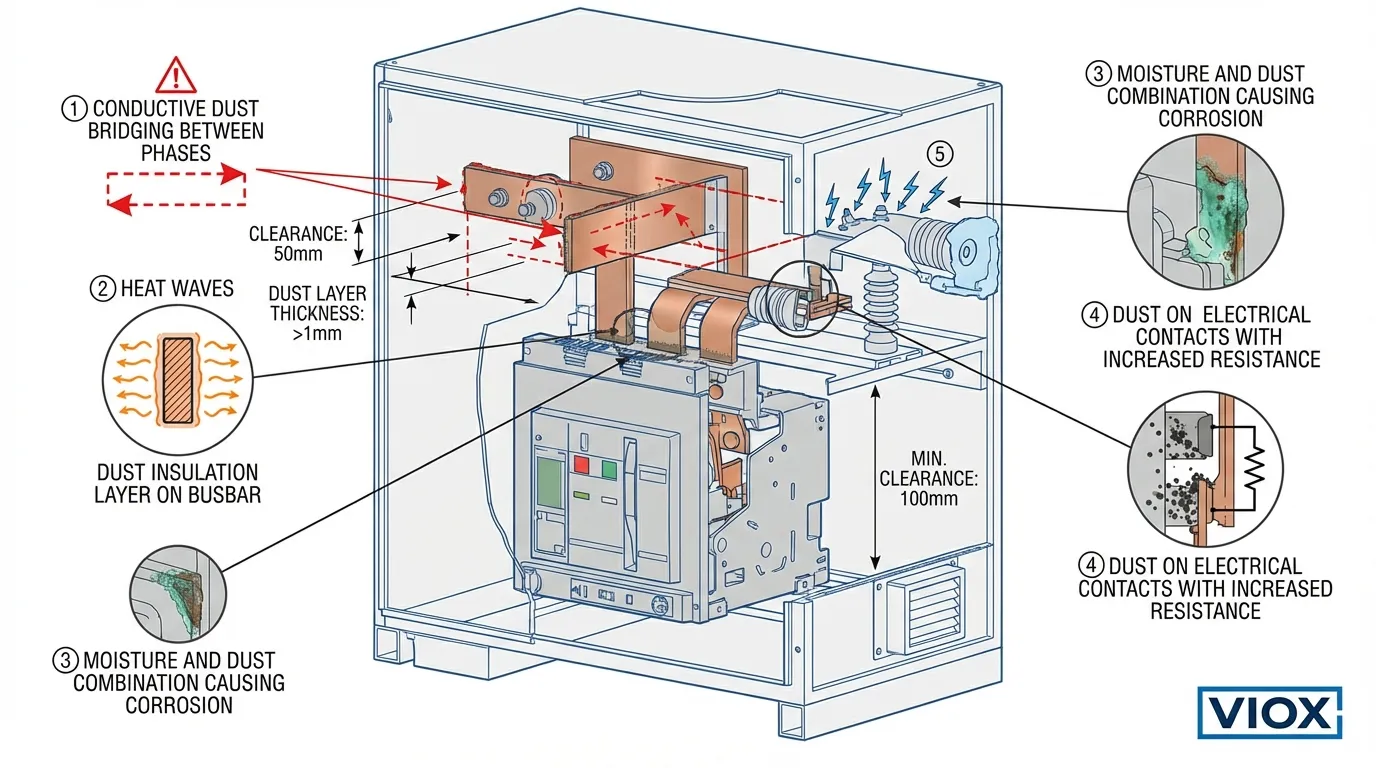

1. Puenteo Conductivo y Cortocircuitos

El polvo rico en metales o las partículas de carbono crean caminos conductores entre fases o entre partes energizadas y tierra. En los aparamenta modernos con diseños compactos, la distancia entre los conductores ha disminuido de los 50 mm históricos a tan solo 20 mm en algunas aplicaciones. Esta reducción hace que el equipo sea exponencialmente más vulnerable al puenteo por polvo.

Cuando se acumula polvo conductor, reduce gradualmente el espacio de aire efectivo entre los conductores. Bajo la tensión de funcionamiento normal, comienza la descarga parcial, carbonizando el polvo y creando caminos cada vez más conductores. Finalmente, se produce un cortocircuito completo, que a menudo resulta en incidentes de arco eléctrico que pueden destruir el equipo y poner en peligro al personal.

2. Aislamiento Térmico y Sobrecalentamiento

El polvo no conductor actúa como aislamiento térmico, recubriendo las superficies de disipación de calor y atrapando el calor dentro de los componentes. Disyuntores, contactores, y las barras colectoras generan calor durante el funcionamiento normal. Los fabricantes diseñan estos componentes con perfiles térmicos específicos asumiendo una circulación de aire y una disipación de calor adecuadas.

Una capa de polvo de 2 mm puede reducir la eficiencia de la disipación de calor en un 40-60%, haciendo que los componentes funcionen por encima de su temperatura nominal. Este envejecimiento térmico acelerado reduce la vida útil de los componentes de los 20-30 años esperados a tan solo 5-10 años. El aumento de la temperatura también afecta a la calibración de los dispositivos de protección térmica, lo que puede provocar disparos intempestivos o, lo que es peor, la imposibilidad de disparar durante las condiciones reales de sobrecarga.

3. Absorción de Humedad y Corrosión

El polvo es higroscópico: absorbe y retiene la humedad del aire. En entornos con fluctuaciones de humedad, las capas de polvo actúan como depósitos de humedad, manteniendo una alta humedad local incluso cuando las condiciones ambientales mejoran. Esto crea las condiciones ideales para la corrosión electroquímica de los conductores de cobre y aluminio, los contactos plateados y los componentes de la carcasa de acero.

La combinación de humedad y polvo forma un electrolito débil. Cuando hay tensión presente, la corrosión galvánica se acelera, particularmente en los puntos de conexión donde se unen metales diferentes. Comprender los grados de resistencia a la corrosión es esencial para especificar los aparamenta en entornos hostiles.

4. Resistencia de Contacto y Arqueo

La contaminación por polvo en los contactos eléctricos aumenta la resistencia de contacto, lo que genera calor adicional en los puntos de conexión. Este calentamiento localizado degrada aún más la superficie de contacto, creando un ciclo de fallo progresivo. En contactores e interruptores automáticos, el aumento de la resistencia de contacto afecta tanto a la capacidad de conducción de corriente como al rendimiento de interrupción.

Los contactos de alta resistencia también producen arcos durante las operaciones de conmutación. El arqueo excesivo erosiona las superficies de contacto, deposita carbono y, finalmente, conduce a la soldadura de los contactos o al fallo completo. En las aplicaciones de control de motores, esto puede resultar en la imposibilidad de desconectar los motores durante las emergencias.

5. Seguimiento del Aislamiento y Descarga Parcial

Cuando el polvo se acumula en las superficies de aislamiento, crea una capa conductora o semiconductora. Bajo tensión, particularmente en condiciones de alta humedad, se produce el seguimiento de la superficie: una degradación progresiva donde se forman caminos carbonizados a través de la superficie del aislador. Este fenómeno es especialmente problemático en aparamenta de media tensión donde la tensión es significativa.

La actividad de descarga parcial acelera el envejecimiento del aislamiento. La investigación indica que el 85% de los fallos disruptivos en las subestaciones eléctricas están relacionados con la descarga parcial, siendo el polvo y la humedad los principales contribuyentes. La actividad de descarga produce ozono, ácido nítrico y calor, lo que degrada aún más los materiales de aislamiento en un proceso de fallo en cascada.

Tabla de Comparación del Impacto del Polvo

| Mecanismo de Fallo | Tiempo hasta el Fallo | Señales de advertencia | Coste Típico de Reparación | Método de prevención |

|---|---|---|---|---|

| Puenteo Conductivo | 6-18 meses | Aumento de las alarmas de fallo a tierra, arqueo visible | $15,000-$50,000 | Carcasas IP54+, limpieza trimestral |

| Sobrecarga térmica | 12-36 meses | Puntos calientes infrarrojos, decoloración, olor a aislamiento | $8,000-$25,000 | Termografía, filtros de ventilación |

| Corrosión | 18-48 meses | Depósitos verdes/blancos, aflojamiento de las conexiones | $5,000-$20,000 | Deshumidificación, carcasas selladas |

| En Contacto Con La Degradación De Los | 12-24 meses | Vibración, quemado de la bobina, dificultad de funcionamiento | $3,000-$15,000 | Limpieza de los contactos, lubricación adecuada |

| Seguimiento del Aislamiento | 24-60 meses | Detección de descargas parciales, corona visible por la noche | $20,000-$100,000+ | Limpieza regular, monitorización de descargas parciales |

Factores Ambientales y Tasas de Acumulación de Polvo

Desafíos del polvo específicos de la industria

Diferentes industrias enfrentan distintos perfiles de contaminación por polvo:

Fabricación y Metalurgia: El polvo metálico procedente de operaciones de esmerilado, corte y mecanizado es altamente conductivo. Las instalaciones con máquinas CNC, operaciones de soldadura o fabricación de metal generan finas partículas metálicas que viajan a través de los sistemas de ventilación y se depositan en las salas eléctricas.

Minería y Cemento: El polvo mineral con alto contenido de sílice es abrasivo e higroscópico. Estas instalaciones experimentan algunas de las tasas de acumulación de polvo más altas, lo que a menudo requiere intervalos de mantenimiento mensuales en lugar del programa trimestral estándar.

Procesamiento de alimentos: El polvo orgánico combinado con alta humedad crea condiciones particularmente agresivas. El polvo de harina, azúcar y grano puede volverse conductivo cuando está húmedo y también atrae plagas que crean contaminación adicional.

Centros de Datos y Salas Limpias: Incluso en entornos controlados, el polvo procedente de la entrada de aire exterior, las actividades de construcción o el desgaste de los equipos se acumula con el tiempo. El alto valor del tiempo de actividad en estas instalaciones hace que las interrupciones relacionadas con el polvo sean especialmente costosas.

Clima y Variaciones Estacionales

La ubicación geográfica impacta significativamente los patrones de acumulación de polvo. Las instalaciones en regiones áridas enfrentan mayores concentraciones de polvo en el aire, mientras que las instalaciones costeras lidian con polvo cargado de sal que acelera la corrosión. Las variaciones estacionales también importan: el polen de primavera, el polvo agrícola de otoño y las partículas del sistema de calefacción de invierno contribuyen a los ciclos de contaminación.

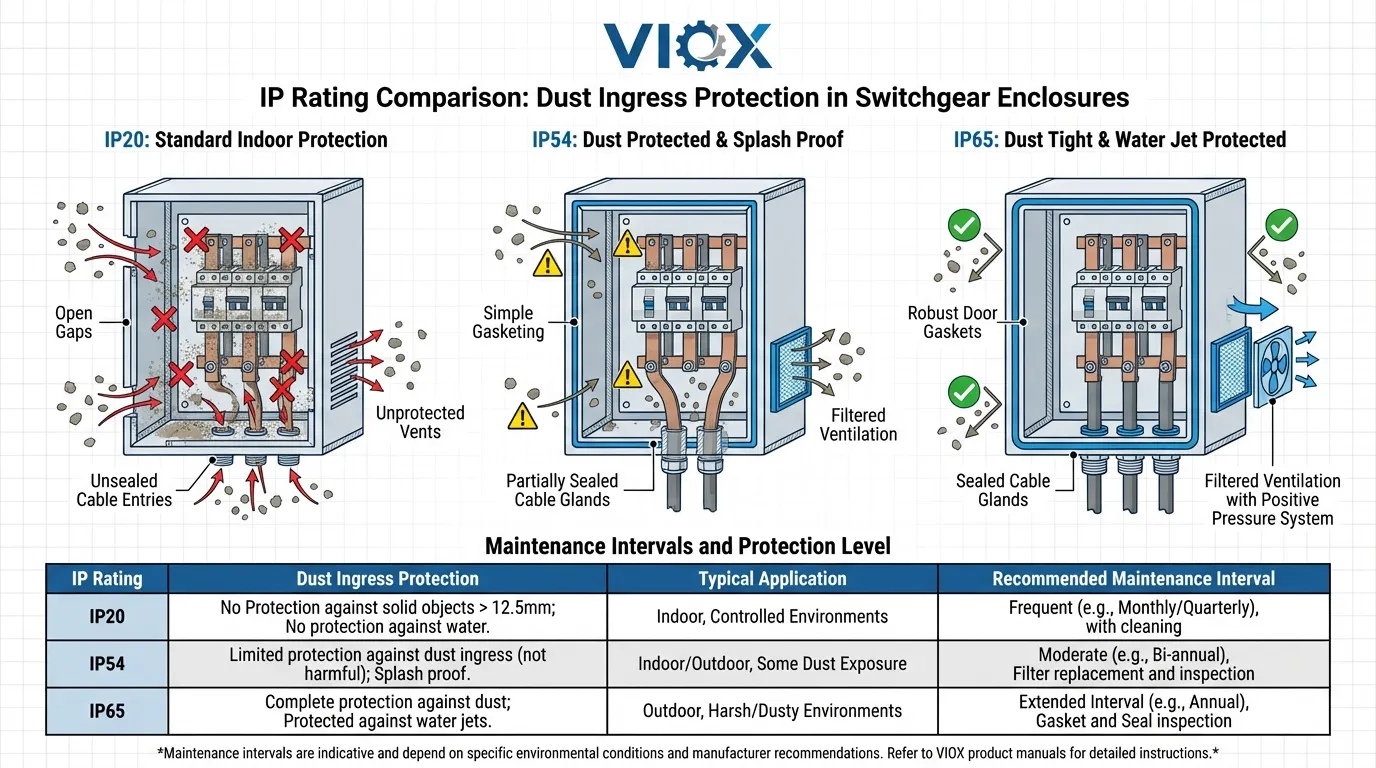

Niveles de Protección de Clasificación IP

Comprensión Clasificaciones IP es esencial para especificar la protección adecuada del aparellaje. La norma IEC 60529 define los niveles de protección contra la entrada mediante un código de dos dígitos.

Comparación de la Clasificación IP para Aplicaciones de Aparallaje

| Clasificación IP | Protección contra el polvo | Protección contra la humedad | Aplicación Típica | Intervalo de Mantenimiento |

|---|---|---|---|---|

| IP20 | Protegido contra dedos/objetos grandes solamente | Sin protección | Solo ambientes interiores limpios | Inspección mensual |

| IP31 | Protegido contra objetos >2.5mm | Protegido contra el goteo de agua | Aparallaje interior estándar | Limpieza trimestral |

| IP41 | Protegido contra objetos >1mm | Protegido contra salpicaduras de agua | Industria ligera | Limpieza trimestral |

| IP54 | Protegido contra el polvo (entrada limitada) | Protegido contra pulverizaciones de agua | Entornos industriales | Limpieza semestral |

| IP65 | Estanco al polvo (sin entrada) | Protegido contra chorros de agua | Industrial severo, exterior | Limpieza anual |

| IP66 | Estanco al polvo | Protegido contra chorros de agua potentes | Marino, costa afuera, ambientes extremos | Limpieza anual |

Para la mayoría de las aplicaciones industriales, IP54 representa el nivel de protección mínimo aceptable. Esta clasificación asegura que la entrada de polvo se limita a cantidades que no interfieren con el funcionamiento del equipo. La selección del material del envolvente eléctrico debe considerar tanto los requisitos de clasificación IP como los factores de corrosión ambiental.

Estrategias de mantenimiento preventivo

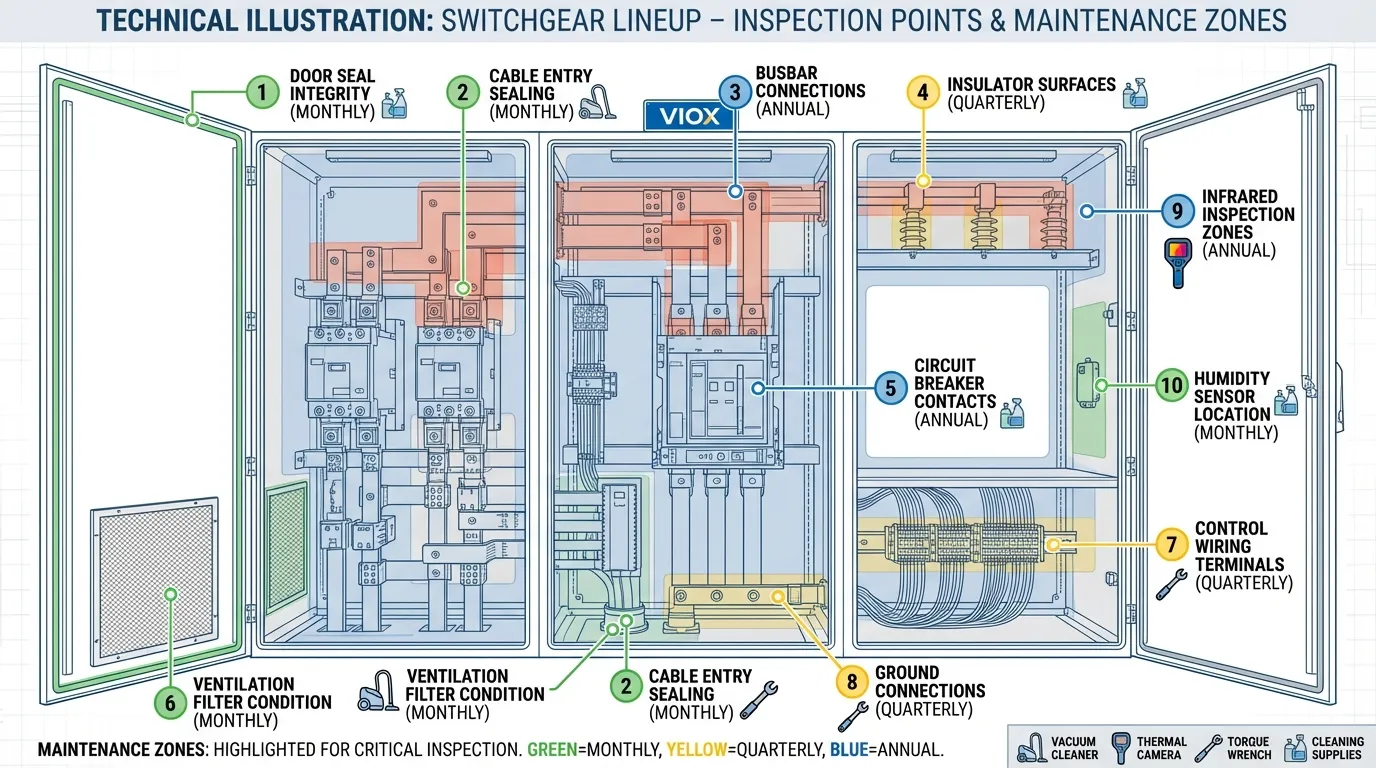

Protocolos de Inspección y Limpieza

La gestión eficaz del polvo requiere programas sistemáticos de inspección y limpieza adaptados a las condiciones ambientales. La creación de un programa de mantenimiento eléctrico debe incluir estos elementos específicos del polvo:

Inspección visual (Mensual en ambientes polvorientos):

- Compruebe si hay acumulación visible de polvo en las superficies del envolvente

- Inspeccione los sellos de las puertas y las juntas para verificar su integridad

- Busque evidencia de entrada de polvo alrededor de las entradas de cables

- Documente las condiciones con fotografías para el análisis de tendencias

Termografía Infrarroja (Trimestral):

- Escanee barras colectoras, conexiones y dispositivos de conmutación en busca de puntos calientes

- Compare las firmas térmicas con las mediciones de referencia

- Identifique las áreas donde el aislamiento del polvo está causando un aumento de temperatura

- Programe la limpieza antes de que se produzcan daños térmicos

Limpieza Interna Detallada (Frecuencia basada en el ambiente):

- Desenergice el equipo siguiendo procedimientos de bloqueo y etiquetado

- Utilice equipos de aspiración con filtro HEPA (nunca aire comprimido, que redistribuye el polvo)

- Limpie los aisladores con disolventes aprobados

- Inspeccione y limpie los contactos, comprobando si hay picaduras o erosión

- Verifique el par de apriete en todas las conexiones atornilladas

- Pruebe el funcionamiento de los enclavamientos mecánicos y los mecanismos de accionamiento

Tecnologías de Monitoreo

Los sistemas modernos de monitoreo de aparamenta proporcionan una alerta temprana de la degradación relacionada con el polvo:

Monitoreo de Descarga Parcial: Los sensores ultrasónicos y electromagnéticos detectan la actividad de descarga parcial causada por la contaminación superficial antes de que ocurra una falla catastrófica.

Monitoreo de Temperatura: Los sensores de temperatura continuos en los componentes críticos identifican problemas térmicos causados por el aislamiento del polvo. Comprender los límites de aumento de temperatura ayuda a establecer umbrales de alarma apropiados.

Monitoreo de Humedad: El seguimiento de la humedad relativa dentro de los gabinetes ayuda a predecir el riesgo de corrosión y optimizar los sistemas de deshumidificación.

Soluciones de Diseño para la Mitigación del Polvo

Características del Diseño del Gabinete

La aparamenta moderna incorpora múltiples características de diseño para minimizar la entrada de polvo:

Sistemas de Presión Positiva: El suministro de aire filtrado mantiene una ligera presión positiva dentro de los gabinetes, evitando la infiltración de polvo a través de pequeños espacios. Este enfoque es común en aparamenta de baja tensión para aplicaciones críticas.

Sellos de Laberinto: Los diseños de puertas con superficies superpuestas y caminos tortuosos reducen drásticamente la entrada de polvo sin requerir una compresión perfecta de la junta.

Sellado de entrada de cables: Prensaestopas con clasificaciones IP adecuadas evitan la entrada de polvo a través de las penetraciones de cables, que a menudo son el punto más débil en la integridad del gabinete.

Compartimentación: La separación de las secciones de alta tensión, baja tensión y control limita la propagación de la contaminación y permite un mantenimiento específico.

Selección de materiales

La elección de materiales resistentes a la corrosión reduce la vulnerabilidad a la corrosión acelerada por el polvo:

- Cerramientos de acero inoxidable para entornos marinos y químicos

- Barras colectoras estañadas o plateadas para resistir la oxidación (comparación del revestimiento de barras colectoras)

- Contactores sellados con cámaras de contacto cerradas

- Recubrimiento conformal en placas de circuitos de control

Análisis de Costos: Prevención vs. Reparación

Impacto Financiero de las Fallas Relacionadas con el Polvo

El verdadero costo de la contaminación por polvo se extiende más allá de los gastos de reparación inmediatos:

Costos Directos:

- Mano de obra de reparación de emergencia (a menudo 2-3 veces las tarifas normales)

- Componentes de reemplazo y envío acelerado

- Pruebas y puesta en marcha después de la reparación

- Inspección y documentación regulatoria

Costos Indirectos:

- Tiempo de inactividad de la producción (50,000-500,000+ por hora en muchas industrias)

- Producto estropeado o procesos interrumpidos

- Sanciones al cliente por entregas incumplidas

- Daño a la reputación de la empresa

Análisis Comparativo de Costos:

- Programa anual de mantenimiento preventivo: 5,000-15,000 por línea de aparamenta

- Reparación típica de fallas relacionadas con el polvo: 25,000-75,000 más costos de tiempo de inactividad

- Incidente catastrófico de arco eléctrico: 100,000-500,000+ más posibles lesiones

El retorno de la inversión para la prevención adecuada del polvo suele oscilar entre el 300 y el 500%, lo que la convierte en una de las mejoras de confiabilidad más rentables disponibles.

Normas y requisitos de cumplimiento

Normas Internacionales Relevantes

- IEC 62271-200: Especifica los requisitos para aparamenta y equipos de control de CA con envolvente metálica, incluidas las pruebas ambientales y los requisitos de clasificación IP.

- IEC 60529: Define los procedimientos de prueba de clasificación IP y la clasificación para la protección contra la entrada de polvo y agua.

- CEI 61439: Norma de conjuntos de aparamenta y equipos de control de baja tensión, incluidos los requisitos para la separación interna y la protección contra factores ambientales.

- NFPA 70B: Práctica recomendada para el mantenimiento de equipos eléctricos, que proporciona orientación sobre los intervalos de inspección y los procedimientos de limpieza.

Comprensión Terminología IEC vs. NEC ayuda a navegar por los requisitos en diferentes marcos regulatorios.

Preguntas Frecuentes: Polvo en la Aparamenta

P: ¿Con qué frecuencia se debe limpiar la aparamenta en entornos industriales?

R: La frecuencia de limpieza depende de las condiciones ambientales. Los entornos industriales ligeros suelen requerir una limpieza trimestral, mientras que las instalaciones de fabricación pesada, minería o exteriores pueden necesitar atención mensual. Establezca una línea de base a través de inspecciones mensuales iniciales, luego ajuste la frecuencia en función de las tasas reales de acumulación de polvo.

P: ¿Puede el polvo causar interruptores de circuito que fallen sin previo aviso?

R: Sí. La acumulación de polvo puede causar una deriva de la calibración térmica, haciendo que los interruptores se disparen a niveles de corriente incorrectos o no se disparen durante las condiciones reales de falla. Esta es la razón por la que inspecciones de imágenes térmicas son críticos: detectan problemas antes de que ocurra una falla.

P: ¿Qué clasificación IP se recomienda para entornos polvorientos?

R: IP54 es el mínimo para entornos industriales con polvo moderado. Los entornos con mucho polvo requieren IP65 o IP66. El primer dígito (5 o 6) indica el nivel de protección contra el polvo: 6 significa completamente hermético al polvo, mientras que 5 permite una entrada limitada que no afectará el funcionamiento.

P: ¿Es seguro el aire comprimido para limpiar aparamenta?

R: No. El aire comprimido redistribuye el polvo a otras áreas y puede forzar la entrada de partículas más profundamente en el equipo. Utilice equipos de aspiración con filtro HEPA diseñados específicamente para el mantenimiento eléctrico. Siempre desenergice el equipo antes de limpiarlo.

P: ¿Cómo afecta el polvo? dispositivos de protección contra sobretensiones?

R: La acumulación de polvo en los componentes del DPS puede crear caminos de fuga que provoquen fallas prematuras o reduzcan la eficacia de la supresión de sobretensiones. Es esencial la inspección periódica de los indicadores de estado del DPS y la termografía de las conexiones.

P: ¿Puede la aparamenta sellada moderna eliminar los problemas de polvo?

R: Si bien la aparamenta sellada con clasificaciones IP65/66 reduce drásticamente la entrada de polvo, ninguna carcasa es completamente inmune. Las entradas de cables, los sellos de las puertas y las vías de ventilación siguen siendo posibles puntos de entrada. La inspección periódica sigue siendo necesaria incluso para equipos con clasificación IP alta.

Conclusión: La gestión proactiva del polvo ahorra dinero y previene fallas

La contaminación por polvo representa una de las causas más prevenibles de falla de la aparamenta, pero sigue siendo uno de los principales contribuyentes a las interrupciones no planificadas y los daños al equipo. Los cinco mecanismos de falla (puente conductor, aislamiento térmico, aceleración de la corrosión, degradación del contacto y seguimiento del aislamiento) funcionan individual y sinérgicamente para degradar la confiabilidad del sistema eléctrico.

La implementación de una estrategia integral de gestión del polvo ofrece retornos medibles a través de una vida útil prolongada del equipo, tasas de falla reducidas y eliminación de reparaciones de emergencia. La combinación de carcasas con clasificación IP adecuada, protocolos de mantenimiento sistemáticos y tecnologías de monitoreo modernas proporciona una protección robusta contra fallas relacionadas con el polvo.

Para los administradores de instalaciones e ingenieros eléctricos, el mensaje es claro: el polvo no es un problema cosmético, es una amenaza para la confiabilidad que exige atención sistemática. Invertir en prevención cuesta una fracción de responder a las fallas, al tiempo que ofrece un tiempo de actividad y un rendimiento de seguridad superiores.

¿Listo para proteger su infraestructura eléctrica? VIOX Electric fabrica aparamenta de grado industrial con características avanzadas de protección contra el polvo y proporciona una guía de mantenimiento integral para una máxima confiabilidad en entornos desafiantes.