Respuesta directa

El crimpado ofrece una fiabilidad superior al soldado en aplicaciones de alta vibración, ciclos térmicos y entornos hostiles. Mientras que el soldado crea una unión metalúrgica a través de la fusión por calor, el crimpado establece una soldadura fría hermética a los gases a través de la compresión mecánica, eliminando las zonas afectadas por el calor, previniendo la fragilización de la soldadura y manteniendo la flexibilidad del cable en los puntos de tensión. Las normas industriales, incluidas SAE/USCAR-21, IEC 60352-2 e IPC/WHMA-A-620, exigen conexiones crimpadas para aplicaciones automotrices y aeroespaciales donde una vida útil de 15 años en condiciones extremas no es negociable.

Puntos Clave

Comprender las diferencias fundamentales entre el crimpado y el soldado es fundamental para la fiabilidad del sistema eléctrico. Las conexiones crimpadas proporcionan resistencia mecánica a través de la deformación plástica controlada, creando sellos herméticos que resisten la entrada de humedad y la oxidación. La ausencia de calor elimina la tensión térmica en el aislamiento del cable y previene la formación de compuestos intermetálicos frágiles. En contraste, las uniones soldadas introducen una zona de transición rígida donde el cable flexible se une a la soldadura solidificada, un punto de fallo notorio bajo vibración. Las normas modernas de automoción e industriales han abandonado en gran medida el soldado en favor del crimpado para los mazos de cables de producción, reconociendo que los terminales crimpados adecuados superan consistentemente a las uniones soldadas en las pruebas de fuerza de tracción, la resistencia al choque térmico y la durabilidad a largo plazo.

Por qué el método de conexión es importante: El coste oculto del fallo

La fiabilidad de la conexión determina directamente el rendimiento a nivel de sistema en los conjuntos eléctricos. Cuando un mazo de cables sirve como vía de transmisión de energía y señal, cualquier debilidad de la conexión se propaga a un fallo catastrófico del sistema. La elección entre el crimpado y el soldado no es meramente una preferencia de fabricación, sino una decisión de ingeniería con consecuencias medibles para la vida útil del producto, los costes de garantía y el cumplimiento de la seguridad.

El soldado ha dominado el ensamblaje de la electrónica durante décadas, particularmente en aplicaciones de placas de circuito donde los componentes permanecen estacionarios. Sin embargo, el mismo proceso de unión térmica que funciona bien para las trazas de PCB se convierte en una responsabilidad en las conexiones de cable a terminal sometidas a tensión mecánica. El problema fundamental reside en la ciencia de los materiales: la soldadura crea una zona intermetálica frágil que no puede acomodar el movimiento diferencial entre los terminales rígidos y los conductores flexibles.

Los sistemas eléctricos modernos exigen conexiones que sobrevivan a más de 100.000 ciclos térmicos, resistan frecuencias de vibración superiores a 2000 Hz y mantengan una resistencia de contacto inferior a 1 miliohm durante toda su vida útil. Estos requisitos han impulsado a los fabricantes de equipos originales de automoción, a los fabricantes aeroespaciales y a los fabricantes de equipos industriales a utilizar el crimpado como método de terminación principal. Comprender por qué el crimpado supera al soldado requiere examinar la física de cada tipo de conexión y su comportamiento en condiciones de tensión del mundo real.

Crimpado vs. Soldado: Comparación técnica

Las características mecánicas y eléctricas de las conexiones crimpadas frente a las soldadas revelan por qué las normas industriales favorecen el crimpado para aplicaciones exigentes. La siguiente comparación examina los parámetros de rendimiento críticos que impactan directamente en la fiabilidad de la conexión y la vida útil.

| Factor de rendimiento | Crimpado (sin soldadura) | Soldado |

|---|---|---|

| Mecanismo de conexión | Compresión mecánica que crea una soldadura fría hermética a los gases | Unión metalúrgica a través de la fusión térmica |

| Temperatura del proceso | Ambiente (no se aplica calor) | 183-450°C dependiendo de la aleación de soldadura |

| Zona afectada por el calor | Ninguna: el aislamiento permanece intacto | Riesgo de daño térmico al aislamiento del cable y a los componentes adyacentes |

| Resistencia a las vibraciones | Excelente: mantiene la flexibilidad en los puntos de tensión | Pobre: la soldadura rígida crea concentración de tensión y grietas por fatiga |

| Rendimiento en ciclos térmicos | Superior: acomoda la expansión diferencial | Degradado: recristalización de la soldadura y crecimiento intermetálico |

| Resistencia de contacto | 0,5-1,0 miliohm (estable con el tiempo) | Inicialmente bajo, pero aumenta con la oxidación y el envejecimiento térmico |

| Retención de la fuerza de tracción | Mantiene el 90%+ de la resistencia a la tracción del cable | Se debilita con el tiempo debido a la fluencia de la soldadura y al endurecimiento por trabajo |

| Resistencia a la humedad | El sello hermético a los gases previene la oxidación | El residuo de fundente atrae la humedad; acción capilar entre los hilos |

| Repetibilidad del proceso | Altamente consistente con herramientas adecuadas y control de calidad | Variable: depende de la habilidad del operador, el control de la temperatura, el tiempo de permanencia |

| Método de inspección | Examen visual y medición dimensional (altura/anchura del crimpado) | Sólo visual: los huecos internos y las uniones frías son invisibles |

| Capacidad de reelaboración | Se requiere el reemplazo del terminal | Se puede volver a soldar (con riesgo de degradación) |

| Aprobación automotriz/aeroespacial | Requerido por SAE/USCAR-21, AS7928, IEC 60947-4-1 | Prohibido para mazos de cables de producción según IPC/WHMA-A-620 |

| Inversión en equipos | Moderada: requiere herramientas de crimpado y matrices calibradas | Baja: el soldador básico es suficiente para trabajos a pequeña escala |

| Tiempo de ciclo (por conexión) | 2-5 segundos (manual); <1 second (automated) | 10-30 segundos incluyendo calentamiento, enfriamiento, inspección |

| Impacto medioambiental | Sin humos, fundente o exposición al plomo | Requiere extracción de humos; las alternativas de soldadura sin plomo son más difíciles |

La física de las conexiones crimpadas: Por qué funciona la soldadura fría

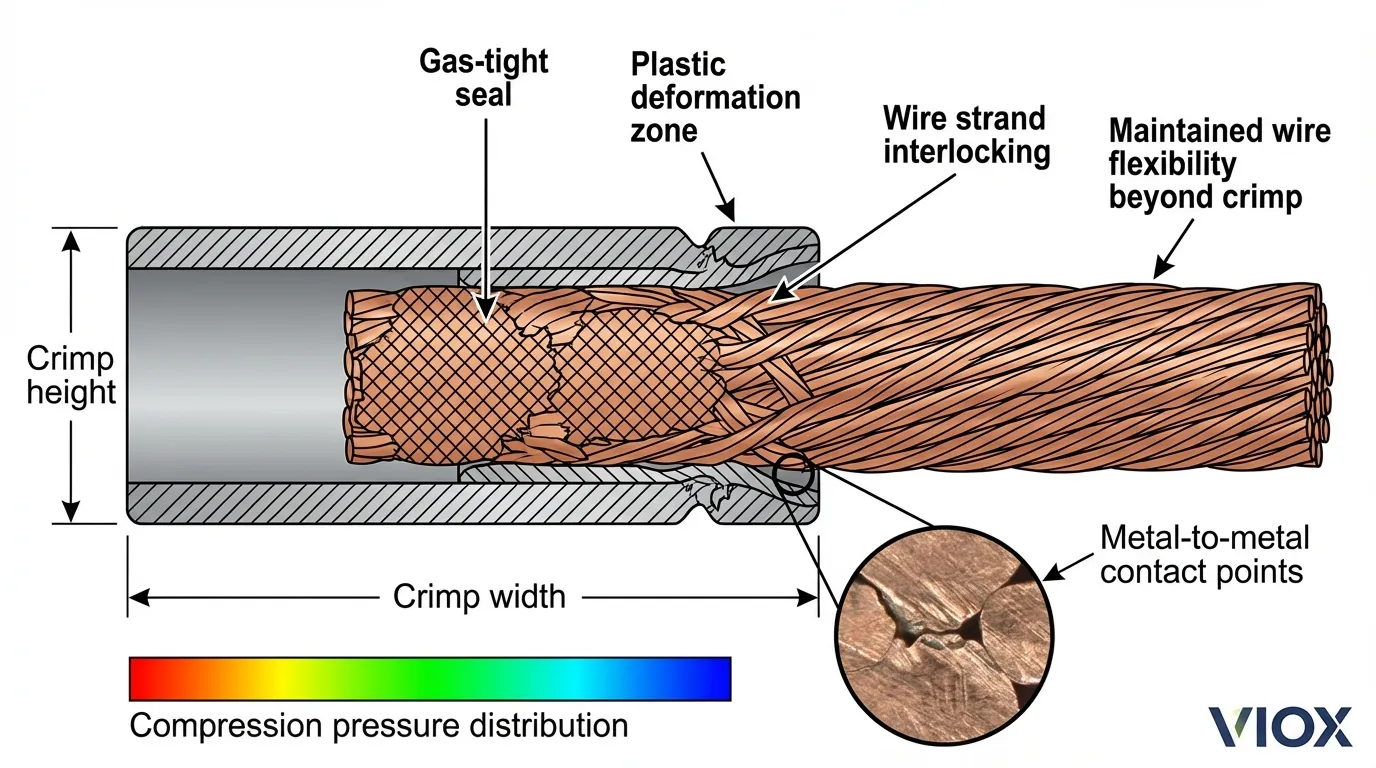

El crimpado logra la continuidad eléctrica a través de la deformación plástica controlada en lugar de la unión térmica. Cuando una matriz de crimpado comprime un barril terminal alrededor de un conductor de cable, se producen simultáneamente tres procesos físicos distintos: el entrelazado mecánico de los hilos del cable dentro de la cavidad del terminal, la deformación elástica tanto del material del terminal como de los conductores de cobre creando una fuerza de retroceso, y la formación de puntos de contacto metal-metal donde las capas de óxido se fracturan bajo la presión de compresión.

La conexión resultante exhibe características de una soldadura fría, un proceso de unión en estado sólido donde la presión suficiente causa la adhesión a nivel atómico entre superficies metálicas limpias. A diferencia de la soldadura por fusión o el soldado, la soldadura fría no requiere entrada de calor y no produce compuestos intermetálicos ni zonas afectadas por el calor. La flexibilidad del barril del terminal permite que la conexión acomode las diferencias de expansión térmica entre el cable y el terminal mientras mantiene una presión de contacto constante.

Es fundamental para el éxito del crimpado lograr la relación de compresión correcta: la relación entre la altura comprimida final del barril del terminal y el área de la sección transversal del conductor del cable. Las normas industriales especifican relaciones de compresión entre 15-20% para aplicaciones automotrices, con tolerancias más estrictas requeridas para especificaciones aeroespaciales y militares. El crimpado insuficiente resulta en una presión de contacto insuficiente y una alta resistencia; el crimpado excesivo causa la rotura de los hilos del cable y reduce la resistencia a la tracción. Las herramientas de crimpado modernas incorporan el monitoreo de la fuerza y la verificación de la altura del crimpado para asegurar que cada conexión cumpla con la especificación.

Por qué fallan las conexiones soldadas bajo tensión

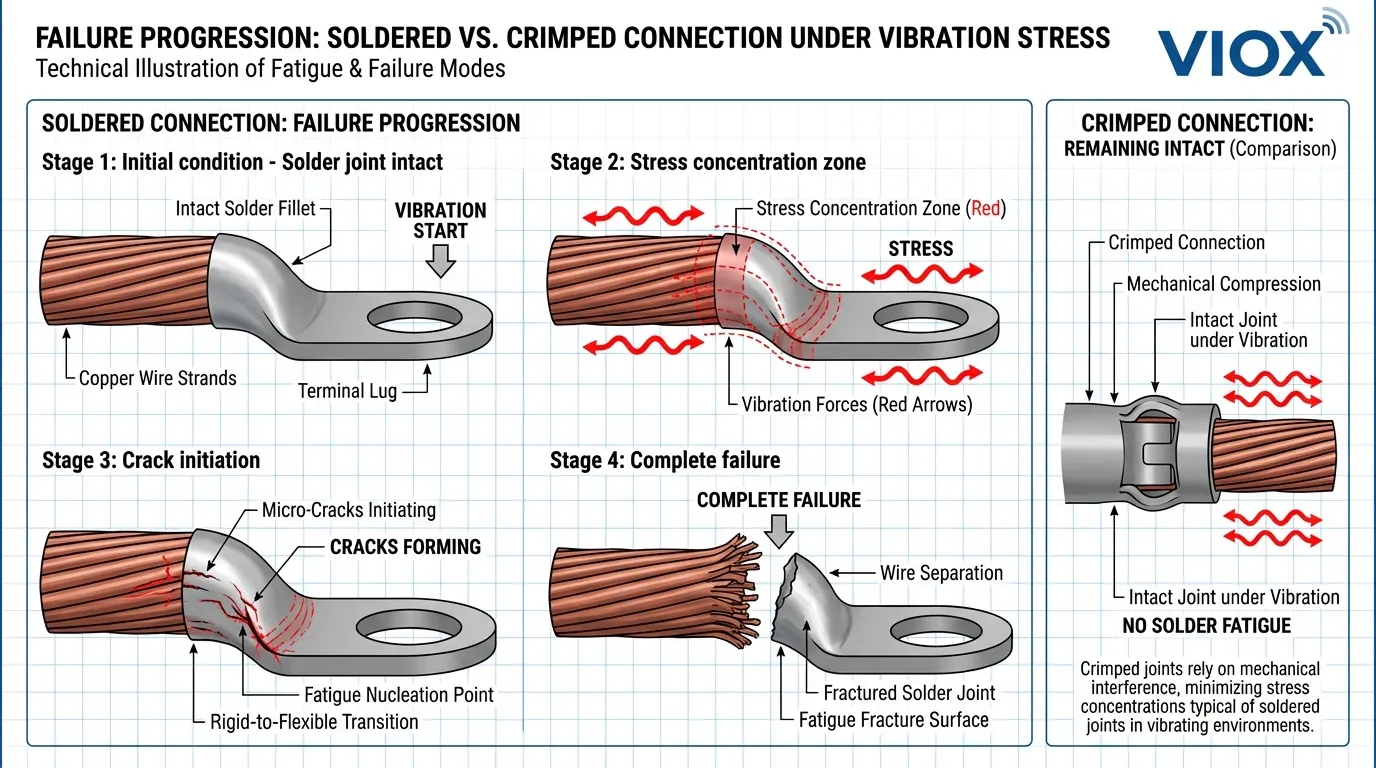

La debilidad fundamental de las conexiones de cable soldadas proviene del desajuste de las propiedades del material entre los conductores de cobre flexibles y las aleaciones de soldadura rígidas. La soldadura, ya sea la tradicional estaño-plomo (Sn60/Pb40) o las composiciones modernas sin plomo (SAC305, Sn96.5/Ag3.0/Cu0.5), se solidifica en una estructura cristalina con ductilidad limitada. Cuando un cable soldado experimenta vibración o flexión, la tensión se concentra precisamente en el punto de terminación de la soldadura donde el metal rígido se une al cable trenzado flexible.

Esta concentración de tensión inicia grietas por fatiga que se propagan a través de la unión soldada con cada ciclo de vibración. El análisis metalúrgico de las uniones soldadas fallidas revela consistentemente la iniciación de grietas en la interfaz soldadura-cable, progresando a través de la matriz de soldadura hasta que ocurre la separación completa. El modo de fallo es predecible y está bien documentado en los informes de análisis de fallos automotrices y aeroespaciales.

Los ciclos térmicos aceleran la degradación de la unión soldada a través de múltiples mecanismos. La expansión térmica diferencial entre el cable de cobre (16,5 ppm/°C), la aleación de soldadura (22-25 ppm/°C) y los materiales del terminal crea tensión de cizallamiento en las interfaces. Los ciclos repetidos de calentamiento y enfriamiento promueven la recristalización de la soldadura, un proceso metalúrgico donde los límites de grano se reorganizan, aumentando la fragilidad y reduciendo la resistencia a la fatiga. Las soldaduras sin plomo exhiben un rendimiento particularmente pobre en ciclos térmicos en comparación con las aleaciones tradicionales de estaño-plomo, con algunas aleaciones SAC que muestran una reducción del 50% en la vida a la fatiga bajo pruebas aceleradas.

Los mecanismos de fallo adicionales incluyen la capilaridad de la soldadura, donde la soldadura fundida fluye entre los hilos del cable a través de la acción capilar, creando una zona rígida que se extiende varios milímetros más allá de la unión prevista. Esta región capilarizada elimina la flexibilidad del cable y crea una zona de concentración de tensión extendida. El residuo de fundente, si no se limpia adecuadamente, atrae la humedad y promueve la corrosión electroquímica. En entornos automotrices bajo el capó donde las oscilaciones de temperatura de -40°C a +150°C son rutinarias, las conexiones soldadas rara vez sobreviven más allá de 5-7 años antes de exhibir una mayor resistencia o fallos intermitentes.

Normas de la industria: Por qué las regulaciones exigen el crimpado

Las industrias automotriz y aeroespacial operan bajo estrictas normas de calidad que prohíben explícitamente la soldadura para las terminaciones de mazos de cables de producción. La especificación SAE/USCAR-21, desarrollada conjuntamente por los principales fabricantes de automóviles, incluidos Ford, GM, Stellantis y socios internacionales, define los requisitos de rendimiento para los terminales eléctricos crimpados en aplicaciones automotrices. Esta norma exige que las conexiones crimpadas sobrevivan 15 años o 240,000 kilómetros de servicio en condiciones que incluyen ciclos térmicos de -40 °C a +125 °C, pruebas de vibración en múltiples bandas de frecuencia y exposición a fluidos automotrices, niebla salina y humedad.

La norma IPC/WHMA-A-620, que rige los requisitos de ensamblaje de cables y mazos de cables, establece explícitamente en la Sección 9.3 que “la soldadura de terminales tipo crimpado no es aceptable” porque enmascara los crimpados deficientes e introduce tensión térmica. Esta prohibición refleja décadas de datos de fallas en el campo que demuestran que los crimpados soldados tienen un rendimiento inferior al de los crimpados mecánicos correctamente ejecutados por sí solos. La norma exige criterios de inspección visual, verificación dimensional de la altura y el ancho del crimpado y pruebas de fuerza de tracción para validar la integridad de la conexión.

Las aplicaciones aeroespaciales siguen requisitos aún más estrictos según la norma AS7928 (anteriormente MIL-T-7928), que especifica el crimpado de cables y alambres para los sistemas eléctricos de las aeronaves. Estas especificaciones reconocen que las fallas de conexión en los sistemas críticos para el vuelo tienen consecuencias catastróficas, lo que hace que la confiabilidad sea innegociable. Las herramientas de crimpado utilizadas en aplicaciones aeroespaciales deben calibrarse anualmente, y cada conexión crimpada se somete a una inspección documentada con trazabilidad a la herramienta específica, el operador y el lote de terminales utilizados.

Control de calidad del crimpado: Los parámetros críticos

Lograr conexiones crimpadas confiables requiere un control preciso de tres variables interdependientes: altura del crimpado, ancho del crimpado y relación de compactación del cable. La altura del crimpado, medida en la dimensión comprimida del cilindro del terminal perpendicular al eje del cable, determina directamente la presión de contacto y la resistencia a la tracción. Las especificaciones suelen definir tolerancias de altura de crimpado dentro de ±0.05 mm para los terminales automotrices, con tolerancias más estrictas requeridas para calibres de cable más pequeños y aplicaciones críticas.

La medición del ancho del crimpado verifica que las alas del terminal se hayan doblado correctamente alrededor del cable sin deformación o agrietamiento excesivos. Las especificaciones de ancho varían según el diseño del terminal, pero generalmente requieren que el cilindro crimpado mantenga la integridad estructural sin divisiones o fracturas que puedan comprometer el sello hermético. La inspección visual bajo aumento (10-30x) revela defectos superficiales, incluida la compresión incompleta, el agrietamiento del terminal o la protrusión de los hilos del cable.

La métrica de calidad más crítica es la prueba de fuerza de tracción, una prueba destructiva que mide la fuerza requerida para separar el terminal del cable. Las normas especifican fuerzas de tracción mínimas basadas en el calibre del cable, con valores que van desde 15 Newtons para cable de 24 AWG hasta más de 400 Newtons para conductores de 10 AWG. Los crimpados adecuados suelen alcanzar el 90-95% de la resistencia a la tracción nominal del cable, lo que significa que el cable en sí se rompe antes de que se salga el crimpado. Las pruebas de tracción deben realizarse a velocidades controladas (50-250 mm/minuto según USCAR-21) para garantizar resultados consistentes.

Los métodos de control estadístico de procesos (SPC) rastrean las tendencias de calidad del crimpado en las series de producción, identificando el desgaste de la herramienta, la desalineación de la matriz o las variaciones en la técnica del operador antes de que produzcan conexiones fuera de especificación. Los modernos sistemas de crimpado automatizados incorporan un monitoreo de fuerza en línea que mide la fuerza de crimpado real y marca cualquier conexión fuera de los parámetros aceptables para su reelaboración inmediata.

Guía de aplicación: Cuándo usar cada método

A pesar de las ventajas del crimpado para los mazos de cables de producción y las aplicaciones de alta confiabilidad, la soldadura sigue siendo apropiada para casos de uso específicos. El ensamblaje de placas de circuito, particularmente para componentes de orificio pasante y reelaboración de montaje en superficie, se beneficia de la capacidad de la soldadura para crear conexiones permanentes en sustratos rígidos donde la tensión de vibración es mínima. El desarrollo de prototipos y las pruebas de laboratorio a menudo emplean conexiones soldadas por su facilidad de modificación y requisitos mínimos de herramientas.

El crimpado se vuelve obligatorio en los mazos de cables automotrices, los sistemas eléctricos aeroespaciales, los paneles de control industrial y cualquier aplicación donde las conexiones experimenten vibración, ciclos térmicos o exposición ambiental severa. La inversión en herramientas de crimpado adecuadas, que van desde $200 para crimpadoras manuales de trinquete hasta más de $50,000 para máquinas de crimpado automatizadas, rinde dividendos a través de la reducción de reclamos de garantía, la mejora de la confiabilidad del sistema y el cumplimiento de las normas de la industria. Para obtener información relacionada sobre la selección de la protección de circuito adecuada para las conexiones crimpadas, consulte nuestra guía sobre selección de interruptores automáticos para paneles industriales.

Las aplicaciones marinas y exteriores se benefician particularmente de la resistencia a la humedad del crimpado. El sello hermético creado por la compresión adecuada evita la entrada de agua y la consiguiente corrosión electroquímica que degrada rápidamente las conexiones soldadas en ambientes húmedos o con niebla salina. Cuando se combinan con tubos termorretráctiles o botas de sellado ambiental, los terminales crimpados alcanzan niveles de protección IP67/IP68 adecuados para aplicaciones sumergibles.

Las aplicaciones de alta corriente (>10 amperios) requieren universalmente conexiones crimpadas debido a su capacidad superior de conducción de corriente y menor resistencia de contacto. Los múltiples puntos de contacto creados por los hilos de cable comprimidos distribuyen el flujo de corriente de manera más efectiva que las uniones soldadas, lo que reduce el calentamiento localizado y mejora la estabilidad a largo plazo. Para obtener orientación sobre el dimensionamiento adecuado de los cables y los cálculos de capacidad de corriente, consulte nuestra guía de dimensionamiento de cables.

La ventaja de VIOX: Soluciones de crimpado de precisión

VIOX Electric se especializa en la fabricación de componentes eléctricos de alta confiabilidad diseñados para aplicaciones industriales, automotrices y de energía renovable exigentes. Nuestra cartera de productos incluye terminales de cobre mecanizados con precisión, mazos de cables de grado automotriz y ensamblajes eléctricos personalizados que cumplen o superan las normas de calidad internacionales, incluidas las especificaciones UL, IEC y OEM automotrices.

Nuestro equipo de ingeniería brinda soporte integral para la optimización del diseño de conexiones, incluida la selección de terminales, la especificación de herramientas de crimpado y el desarrollo de protocolos de control de calidad. Mantenemos capacidades de prueba internas para la validación de la fuerza de tracción, los ciclos térmicos, las pruebas de vibración y la simulación de exposición ambiental, lo que garantiza que cada producto ofrezca una confiabilidad documentada en condiciones de operación del mundo real.

Para aplicaciones que requieren diseños de terminales personalizados, calibres de cable no estándar o sellado ambiental especializado, VIOX ofrece capacidades de creación rápida de prototipos y producción de lotes pequeños. Nuestro sistema de gestión de calidad mantiene la trazabilidad completa desde la certificación de la materia prima hasta la inspección final, proporcionando la documentación requerida para aplicaciones aeroespaciales, médicas y de seguridad crítica. Obtenga más información sobre nuestras soluciones de bloques de terminales y opciones de conectores industriales.

Preguntas Frecuentes

P: ¿Puedo soldar un cable después de crimparlo para obtener mayor resistencia?

R: No, esta práctica está explícitamente prohibida por las normas IPC/WHMA-A-620 y automotrices. La soldadura después del crimpado no proporciona ningún beneficio de resistencia porque el crimpado ya ha establecido el máximo contacto. La soldadura añadida en realidad degrada el rendimiento al introducir tensión térmica, enmascarar los crimpados deficientes durante la inspección y crear una zona frágil. Si un crimpado se ejecuta correctamente, la soldadura no añade nada; si el crimpado es defectuoso, la soldadura oculta el problema hasta que se produce una falla en el campo.

P: ¿Cómo sé si mi herramienta de crimpado está produciendo buenas conexiones?

R: Realice pruebas de fuerza de tracción periódicas en conexiones de muestra y mida la altura del crimpado con un micrómetro. Compare los resultados con las especificaciones del fabricante del terminal. La inspección visual debe revelar el cierre completo del cilindro, la ausencia de protrusión de los hilos del cable, la ausencia de grietas en el terminal y el acoplamiento adecuado del crimpado del aislamiento. Si carece de equipo de prueba, el análisis de la sección transversal (cortar a través del crimpado y examinar bajo aumento) revela la calidad de la compactación interna del cable. Para obtener más información sobre procedimientos de prueba eléctrica, consulte nuestra guía de pruebas.

P: ¿Qué tamaños de cable se pueden crimpar frente a soldar?

R: El crimpado admite tamaños de cable desde 30 AWG (0.05 mm²) hasta 4/0 AWG (107 mm²) y más grandes con terminales y herramientas apropiados. La soldadura se vuelve cada vez más difícil y poco confiable por encima de 12 AWG debido a los desafíos de disipación de calor y la gran zona rígida creada. Para aplicaciones de alta corriente, las conexiones crimpadas con sujetadores mecánicos (terminales atornillados) son una práctica estándar.

P: ¿Son adecuadas las conexiones crimpadas para entornos de alta vibración como el automotriz o el aeroespacial?

R: Sí, las conexiones crimpadas están diseñadas específicamente para aplicaciones de alta vibración y están exigidas por las normas automotrices (USCAR-21) y aeroespaciales (AS7928) precisamente porque superan a las conexiones soldadas bajo tensión de vibración. La flexibilidad mantenida en la transición de crimpado a cable evita las fallas por fatiga que afectan a las uniones soldadas. Para obtener información relacionada sobre protección de circuito resistente a vibraciones, consulte nuestra guía de selección de interruptores.

P: ¿Cuánto duran las conexiones crimpadas en comparación con las conexiones soldadas?

R: Las conexiones crimpadas correctamente ejecutadas en aplicaciones automotrices están diseñadas para una vida útil de más de 15 años (según los requisitos de prueba de USCAR-21), incluida la exposición a ciclos térmicos, vibración, humedad y exposición química. Las conexiones soldadas en entornos similares suelen comenzar a mostrar degradación en un plazo de 5 a 7 años. En entornos benignos (climatizados, sin vibración), ambos métodos pueden durar décadas, aunque el crimpado aún ofrece una estabilidad superior de la resistencia de contacto a largo plazo.

P: ¿Cuál es la diferencia entre los terminales crimpados aislados y no aislados?

R: Los terminales aislados incluyen una funda de plástico que proporciona alivio de tensión y aislamiento eléctrico, adecuado para aplicaciones de cableado general. Los terminales no aislados (desnudos) ofrecen una mayor capacidad de corriente y se prefieren para conexiones de alto amperaje o cuando se aplicará un tubo termorretráctil personalizado. Los requisitos de calidad del crimpado son idénticos; la elección depende de los requisitos de la aplicación y de si se necesita un sellado ambiental adicional. Para obtener orientación sobre la selección de terminales, revise nuestra guía de comparación de bloques de terminales.

Conclusión: Ingeniería de la confiabilidad a través del diseño de conexión adecuado

El debate entre el crimpado y la soldadura se resuelve en última instancia en los requisitos de la aplicación y las prioridades de rendimiento. Para los mazos de cables de producción, los sistemas automotrices, las aplicaciones aeroespaciales y cualquier entorno que involucre vibración, ciclos térmicos o exposición severa, el crimpado ofrece una confiabilidad demostrablemente superior respaldada por décadas de datos de campo y codificada en las normas internacionales. La inversión inicial en herramientas de crimpado y capacitación adecuadas rinde dividendos inmediatos a través de la reducción de las tasas de falla, el control de calidad simplificado y el cumplimiento de los requisitos de la industria.

La soldadura conserva su lugar en el ensamblaje de electrónica para las conexiones de placas de circuito y las aplicaciones donde la tensión mecánica es mínima. Sin embargo, la noción de que las conexiones de cable a terminal soldadas ofrecen una confiabilidad superior ha sido refutada exhaustivamente tanto por las pruebas de laboratorio como por el análisis de fallas en el campo. El diseño moderno de sistemas eléctricos reconoce que la integridad de la conexión determina la confiabilidad general del sistema, lo que hace que la elección del método de terminación sea una decisión de ingeniería crítica en lugar de una cuestión de preferencia personal o tradición.

VIOX Electric está listo para respaldar sus requisitos de diseño de conexión con terminales fabricados con precisión, soluciones de crimpado personalizadas y experiencia en ingeniería respaldada por pruebas integrales y garantía de calidad. Ya sea que esté diseñando mazos de cables automotrices, sistemas de control industrial o instalaciones de energía renovable, la tecnología de conexión adecuada garantiza que sus productos ofrezcan la confiabilidad que exigen sus clientes. Póngase en contacto con nuestro equipo de ingeniería para analizar los requisitos específicos de su aplicación y descubrir cómo las soluciones de crimpado de VIOX pueden eliminar las fallas relacionadas con la conexión en sus sistemas eléctricos.

Para obtener recursos técnicos adicionales sobre el diseño de sistemas eléctricos y la selección de componentes, explore nuestras guías integrales sobre protección del circuito, cálculos de dimensionamiento de cablesy diseño de paneles industriales.