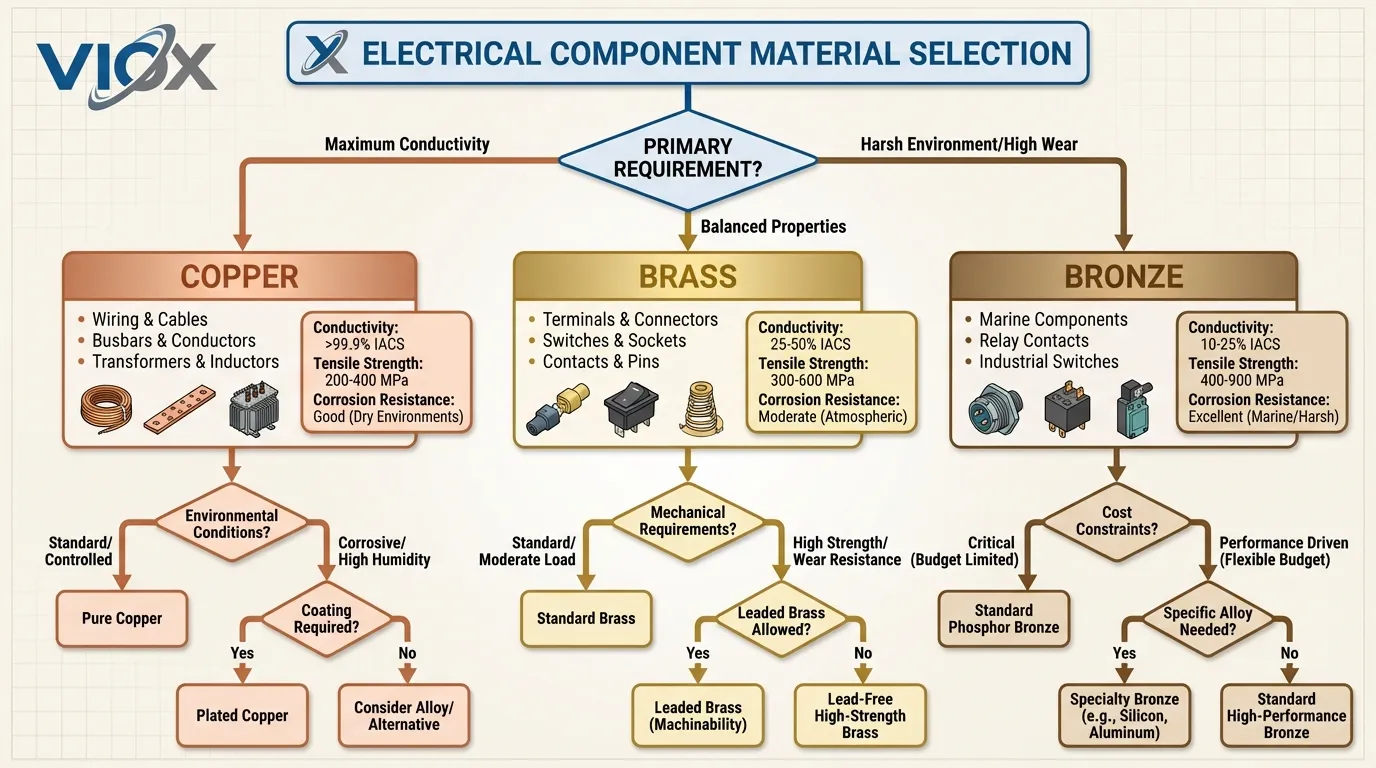

Al seleccionar materiales para componentes eléctricos, la elección entre cobre, latón y bronce puede afectar significativamente el rendimiento, la longevidad y la rentabilidad del sistema. Si bien el cobre domina el cableado eléctrico debido a su excepcional conductividad, el latón y el bronce ofrecen ventajas únicas en aplicaciones específicas donde la resistencia mecánica, la resistencia a la corrosión o la maquinabilidad tienen prioridad. Comprender las distintas propiedades de cada metal garantiza que los ingenieros y los gerentes de adquisiciones tomen decisiones informadas que equilibren la eficiencia eléctrica con los requisitos operativos.

Puntos Clave

- Cobre ofrece una conductividad eléctrica IACS de 100%, lo que lo convierte en el punto de referencia para aplicaciones de transmisión de energía como cableado, barras colectoras y transformadores

- Latón proporciona aproximadamente 28% de conductividad IACS con una resistencia mecánica superior, ideal para terminales, conectores y componentes roscados

- Bronce ofrece alrededor de 15% de conductividad IACS combinada con una excepcional resistencia al desgaste y protección contra la corrosión, perfecto para aplicaciones marinas e interruptores de servicio pesado

- La selección del material depende del equilibrio entre los requisitos de conductividad y las propiedades mecánicas, las condiciones ambientales y las limitaciones de costos.

- La coincidencia adecuada de materiales previene la corrosión galvánica y garantiza un rendimiento óptimo en ensamblajes de metales mixtos

Comprender los tres metales rojos: composición y propiedades

Cobre: el campeón de la conductividad

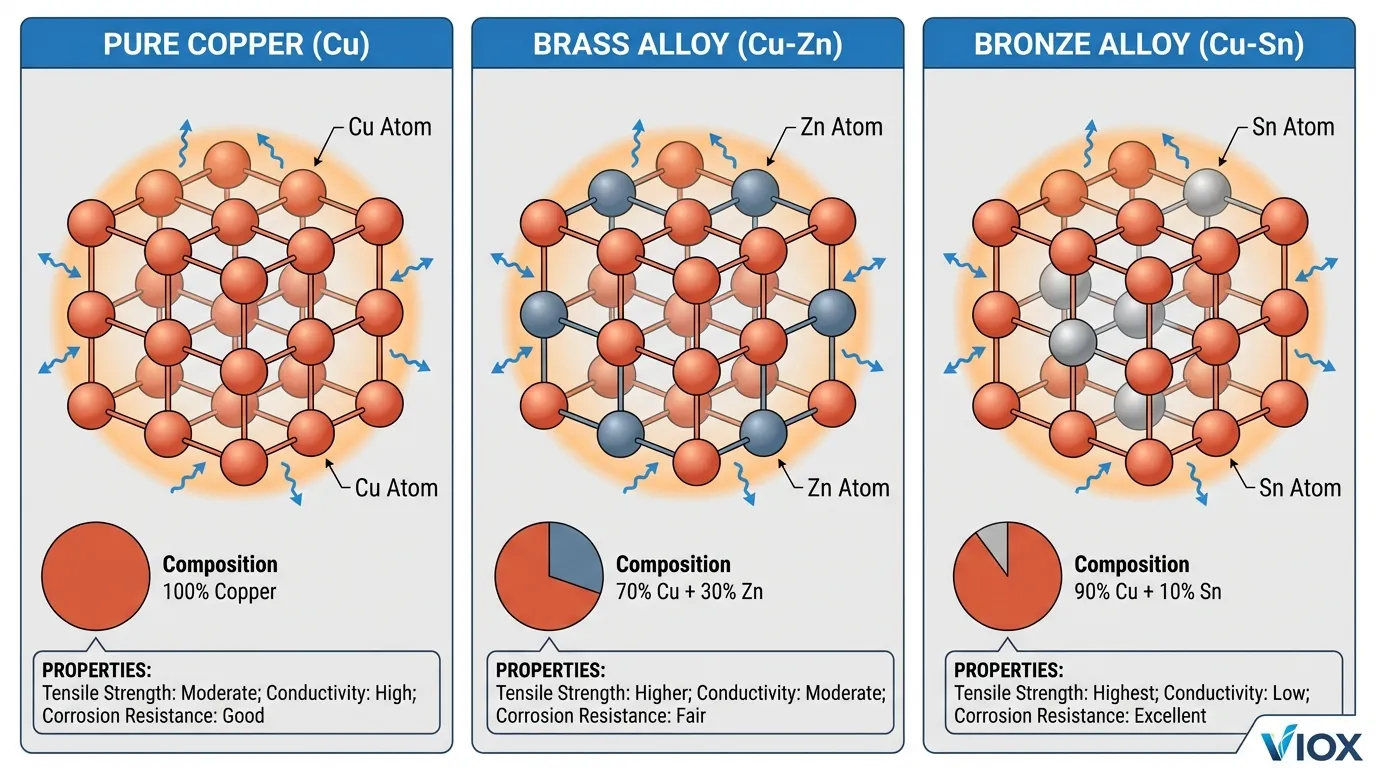

El cobre se erige como un metal elemental puro (Cu en la tabla periódica) con una conductividad eléctrica y térmica inigualable entre los metales no preciosos. Su estructura atómica permite que los electrones fluyan con una resistencia mínima, alcanzando aproximadamente 59,6 millones de Siemens por metro (MS/m) o 100% International Annealed Copper Standard (IACS). Este rendimiento excepcional convierte al cobre en el estándar de referencia con el que se miden todos los demás materiales conductores.

Más allá de la conductividad, el cobre exhibe una excelente ductilidad y maleabilidad, lo que permite estirarlo en alambres finos o darle formas complejas sin fracturarse. El metal desarrolla naturalmente una pátina protectora cuando se expone al oxígeno, creando una fina capa de óxido que evita una mayor corrosión mientras mantiene el rendimiento eléctrico. Los grados comunes incluyen cobre electrolítico de paso duro (ETP) (C11000) para aplicaciones eléctricas generales y cobre libre de oxígeno (C10100/C10200) para electrónica de alta confiabilidad donde se debe evitar la fragilización por hidrógeno.

Latón: la aleación equilibrada

El latón representa una familia de aleaciones de cobre y zinc, que normalmente contienen entre 60 y 70% de cobre y entre 30 y 40% de zinc. La adición de zinc altera fundamentalmente las propiedades del material, aumentando la resistencia a la tracción y la dureza, al tiempo que reduce la conductividad eléctrica a aproximadamente 28% IACS (15-17 MS/m). Esta compensación resulta ventajosa en aplicaciones que requieren tanto funcionalidad eléctrica como durabilidad mecánica.

El contenido de zinc en el latón proporciona varios beneficios prácticos para los componentes eléctricos. La aleación demuestra una maquinabilidad superior en comparación con el cobre puro, lo que permite un roscado preciso y geometrías complejas esenciales para terminales y conectores. El latón también exhibe coeficientes de fricción más bajos, lo que lo hace ideal para componentes con partes móviles como interruptores y contactos deslizantes. Los grados eléctricos comunes incluyen C26000 (latón para cartuchos, 70% de cobre) para aplicaciones de propósito general y C36000 (latón de corte libre) donde se requiere un mecanizado extenso.

Bronce: el especialista en durabilidad

Las aleaciones de bronce combinan principalmente cobre con estaño, aunque las formulaciones modernas pueden incluir aluminio, fósforo o silicio para mejorar propiedades específicas. El bronce de estaño tradicional contiene entre 88 y 95% de cobre y entre 5 y 12% de estaño, lo que resulta en una conductividad eléctrica de alrededor de 15% IACS (aproximadamente 9 MS/m). Si bien esto representa la conductividad más baja entre los tres metales, el bronce compensa con una excepcional resistencia mecánica, resistencia al desgaste y protección contra la corrosión.

El bronce fosforoso (C51000/C52100), que contiene pequeñas cantidades de fósforo, exhibe excelentes propiedades de resorte y resistencia a la fatiga, lo que lo convierte en la opción preferida para contactos eléctricos sujetos a ciclos repetidos. El bronce de aluminio (C61400/C95400) proporciona una resistencia y resistencia a la corrosión excepcionales en entornos marinos e industriales. El cobre berilio, aunque técnicamente es una aleación de bronce, alcanza la mayor resistencia de cualquier aleación de cobre manteniendo una conductividad razonable (15-25% IACS), lo que justifica su uso en conectores e interruptores de alto rendimiento a pesar de los mayores costos de material.

Comparación de conductividad eléctrica: el factor de rendimiento crítico

| Material | Conductividad eléctrica (% IACS) | Conductividad eléctrica (MS/m) | Resistividad típica (nΩ·m) | Conductividad térmica (W/m·K) |

|---|---|---|---|---|

| Cobre puro | 100% | 58-62 | 16.78 | 385-401 |

| Cobre (ETP) | 100% | 59.6 | 17.24 | 391 |

| Latón (70/30) | 28% | 15-17 | ~62 | 120 |

| Latón (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Bronce Fosforoso | 15% | 9 | ~110 | 50-70 |

| Bronce de aluminio | 12-15% | 7-9 | ~120 | 70-80 |

| Cobre berilio | 15-25% | 9-15 | ~70-110 | 105-210 |

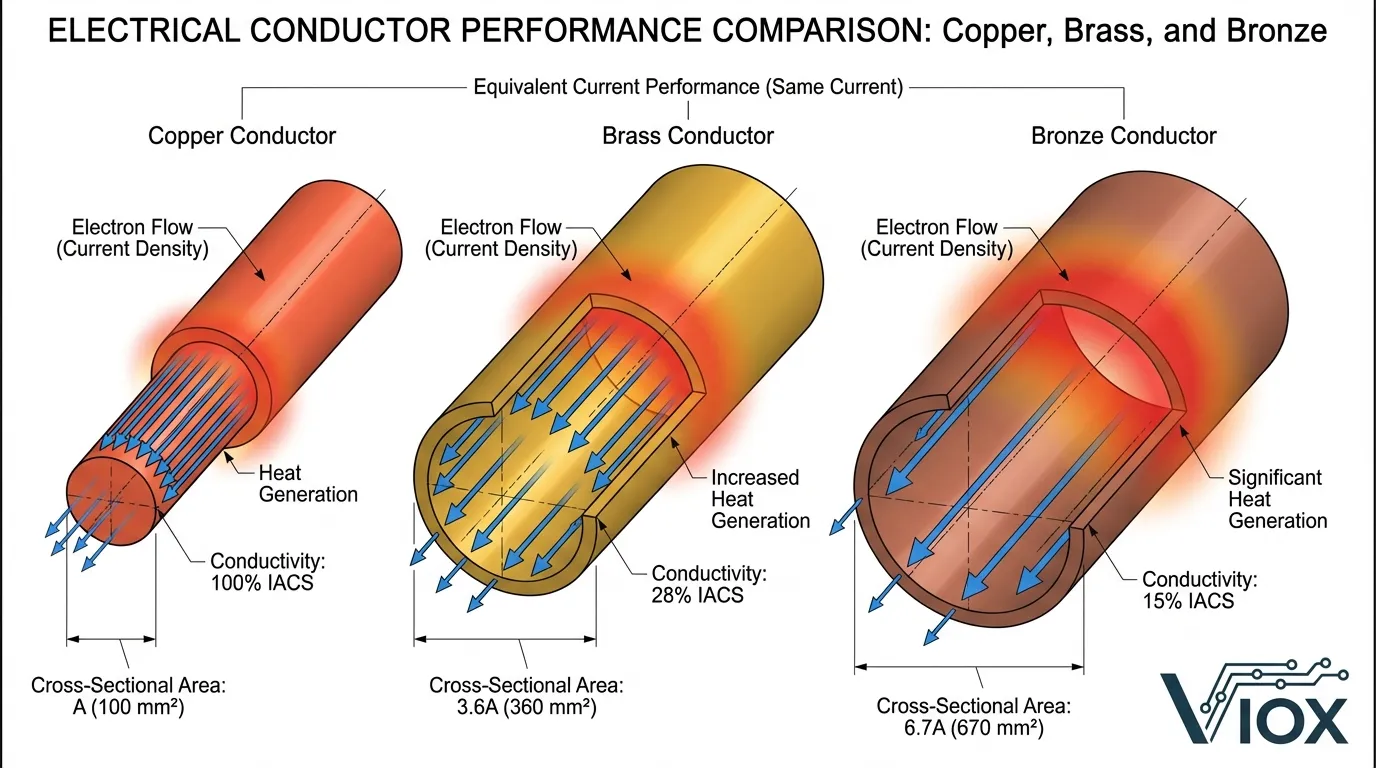

Las diferencias de conductividad entre estos materiales crean impactos medibles en el rendimiento del sistema. En un típico embarrado aplicación que transporta 1000 amperios, reemplazar el cobre con latón de igual sección transversal generaría aproximadamente 3,6 veces más calor debido al aumento de la resistencia. Esta generación de calor requiere secciones transversales de conductor más grandes o sistemas de enfriamiento mejorados cuando se utilizan materiales de menor conductividad.

La conductividad térmica sigue patrones similares, con los 391 W/m·K del cobre que permiten una disipación de calor eficiente en transformadores y devanados de motores. La conductividad térmica reducida del latón (120 W/m·K) puede resultar ventajosa en ciertas aplicaciones, como bloques de terminales donde se desea el aislamiento térmico entre circuitos adyacentes. La menor conductividad térmica del bronce lo hace adecuado para aplicaciones donde la retención de calor o la transferencia de calor controlada son beneficiosas.

Propiedades mecánicas y características de durabilidad

| Propiedad | Cobre | Latón (70/30) | Bronce Fosforoso | Bronce de aluminio |

|---|---|---|---|---|

| Resistencia a la tracción (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Límite elástico (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Dureza (Brinell) | 40-80 | 55-120 | 80-200 | 150-230 |

| Alargamiento (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Resistencia a la fatiga (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

Las diferencias en las propiedades mecánicas explican por qué el latón y el bronce dominan ciertas aplicaciones eléctricas a pesar de su menor conductividad. La mayor resistencia a la tracción del latón (338-469 MPa frente a los 210-250 MPa del cobre) permite componentes de paredes más delgadas en conectores eléctricos y terminales, lo que podría compensar la necesidad de secciones transversales más grandes para mantener la conductividad. La maquinabilidad superior del material (índice de viruta ~100 frente a ~20 del cobre) reduce los costos de fabricación de los componentes roscados de precisión.

Las aleaciones de bronce sobresalen en aplicaciones que involucran estrés mecánico, vibración o desgaste. Las excepcionales propiedades de resorte y la resistencia a la fatiga del bronce fosforoso lo hacen ideal para contactos de relé y componentes de interruptores que se someten a millones de ciclos. El material mantiene una presión de contacto constante durante períodos prolongados, lo que garantiza conexiones eléctricas confiables a pesar de las repetidas operaciones mecánicas. La combinación de resistencia y resistencia a la corrosión del bronce de aluminio resulta invaluable en aparamenta marina e instalaciones eléctricas en alta mar.

Resistencia a la corrosión y rendimiento ambiental

El comportamiento ante la corrosión afecta significativamente la selección de materiales para componentes eléctricos, particularmente en entornos hostiles. El cobre forma naturalmente una capa protectora de óxido cuproso (Cu₂O) que evita una oxidación más profunda, aunque esta pátina puede aumentar la resistencia de contacto en ciertas aplicaciones. El metal demuestra una excelente resistencia a la corrosión atmosférica, pero resulta vulnerable a los compuestos de azufre, el amoníaco y ciertos ácidos.

El latón exhibe una buena resistencia general a la corrosión, aunque sigue siendo susceptible a la deszincificación en entornos específicos: un proceso de corrosión selectiva donde el zinc se filtra de la aleación, dejando cobre poroso. El latón naval (C46400/C46500) incorpora 1% de estaño para combatir este fenómeno, lo que lo hace adecuado para accesorios eléctricos marinos e instalaciones costeras. La resistencia de la aleación a la corrosión por agua salada supera el rendimiento del cobre puro en muchos escenarios, lo que justifica su uso en bloques de terminales marinos e infraestructura costera.

Las aleaciones de bronce proporcionan una resistencia a la corrosión superior en diversos entornos. El bronce de aluminio forma una tenaz capa superficial de óxido de aluminio que protege contra el agua de mar, las atmósferas industriales y muchos productos químicos. Esta excepcional durabilidad convierte al bronce de aluminio en la opción preferida para hélices de barcos, herrajes marinos y cajas de conexiones en entornos industriales corrosivos. El bronce fosforoso resiste el agrietamiento por corrosión bajo tensión y mantiene propiedades eléctricas estables en condiciones de humedad, lo que explica su prevalencia en equipos eléctricos para exteriores e infraestructura de telecomunicaciones.

Selección de materiales específica de la aplicación

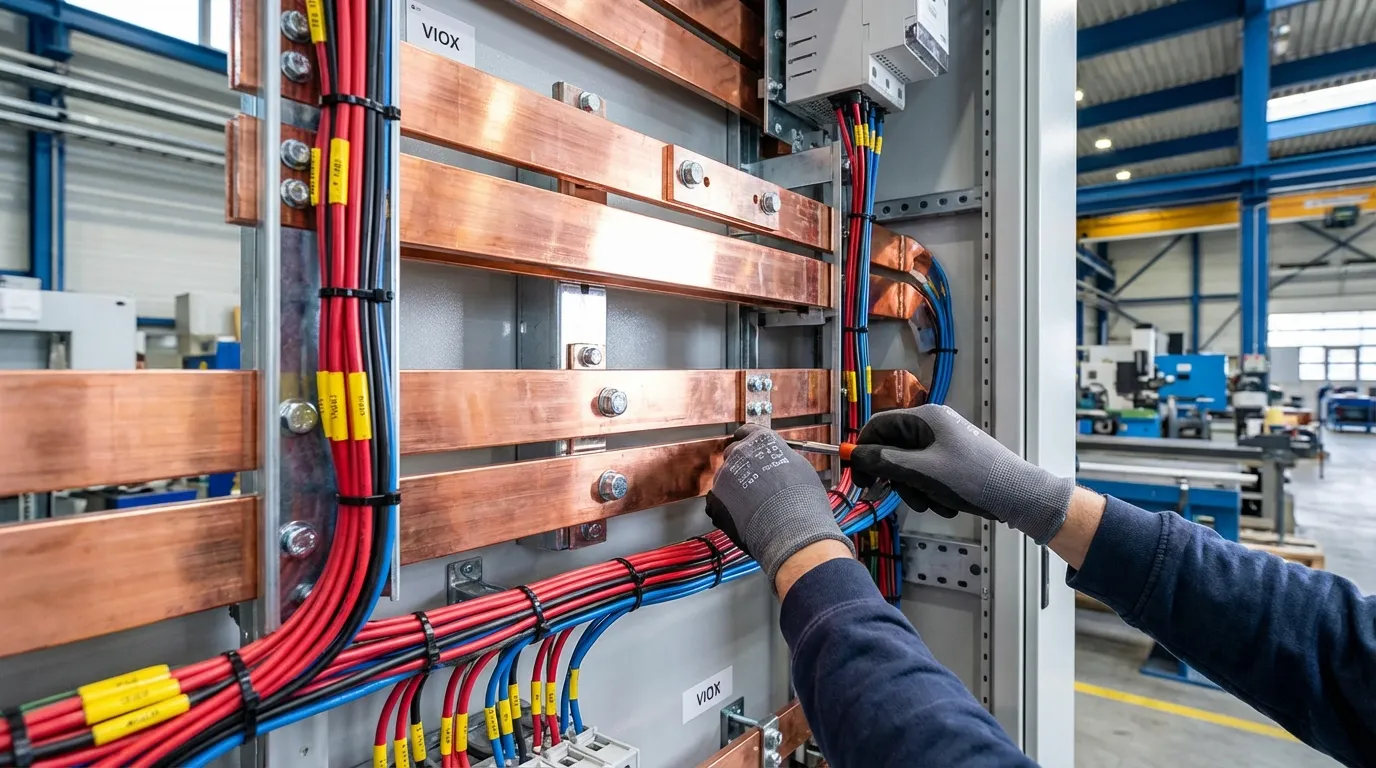

Aplicaciones de cobre: requisitos de máxima conductividad

El cobre domina las aplicaciones donde la eficiencia eléctrica es primordial y el costo puede justificarse por las ganancias de rendimiento. Los sistemas de distribución de energía se basan en el cobre barras colectoras para minimizar la caída de voltaje y la generación de calor en las vías de alta corriente. Los estándares de cableado eléctrico en todo el mundo especifican el cobre como el material conductor predeterminado, y el aluminio se considera solo cuando las limitaciones de peso o costo anulan los requisitos de conductividad.

Los devanados de transformadores emplean universalmente cobre para maximizar la eficiencia y minimizar las temperaturas del núcleo. La combinación de alta conductividad y rendimiento térmico del material permite diseños compactos con una densidad de potencia óptima. Arrancadores de motor y los componentes de la aparamenta utilizan barras de contacto de cobre para manejar altas corrientes sin un calentamiento excesivo. Los sistemas de puesta a tierra especifican cobre para garantizar caminos de baja resistencia para las corrientes de falla, lo cual es fundamental para la seguridad del personal y la protección del equipo.

Las aplicaciones electrónicas exigen la conductividad del cobre para trazas de placas de circuito impreso, marcos de plomo de circuitos integrados y empaquetado de semiconductores. La confiabilidad del material y las propiedades eléctricas consistentes respaldan los estrictos requisitos de los sistemas de telecomunicaciones, computación y control. Incluso en aplicaciones sensibles a los costos, el cobre sigue siendo la primera opción cuando el rendimiento eléctrico impacta directamente la funcionalidad del sistema o la eficiencia energética.

Aplicaciones de latón: equilibrio de la conductividad con los requisitos mecánicos

El latón encuentra su nicho en componentes eléctricos donde una conductividad moderada es suficiente y las propiedades mecánicas se convierten en factores diferenciadores. Terminales eléctricos y los conectores frecuentemente emplean latón para insertos roscados, bornes de conexión y terminales de tornillo. La maquinabilidad superior del material permite un roscado preciso que mantiene la integridad a través de ciclos de conexión repetidos, mientras que su dureza evita el desprendimiento de la rosca bajo el par de instalación.

Los componentes de los interruptores aprovechan la combinación de conductividad y resistencia al desgaste del latón. Los interruptores de palanca, los selectores rotativos y los pulsadores incorporan contactos y actuadores de latón que resisten el ciclo mecánico manteniendo un rendimiento eléctrico adecuado. El menor coeficiente de fricción de la aleación en comparación con el cobre reduce el desgaste en los contactos deslizantes y mejora la sensación operativa en los interruptores manuales.

Los accesorios y adaptadores eléctricos se benefician de la resistencia a la corrosión y el atractivo estético del latón. Prensaestopas, los accesorios de conductos y los herrajes de los gabinetes utilizan latón para combinar funcionalidad con una apariencia profesional. Las propiedades antimicrobianas del material proporcionan un valor adicional en entornos sanitarios y de procesamiento de alimentos donde surgen preocupaciones sobre la contaminación de la superficie. Las características no generadoras de chispas del latón lo hacen esencial para los componentes eléctricos en atmósferas explosivas e instalaciones de manipulación de materiales inflamables.

Aplicaciones del Bronce: Condiciones Extremas y Sistemas de Alta Fiabilidad

Las aleaciones de bronce sirven para aplicaciones eléctricas donde los desafíos ambientales o las demandas mecánicas exceden las capacidades del latón. Los sistemas eléctricos marinos emplean ampliamente el bronce para conectores de subestaciones, componentes de aparamenta y terminaciones de cables expuestos a la pulverización de agua salada y la humedad. La excepcional resistencia a la corrosión del bronce de aluminio garantiza décadas de servicio confiable en plataformas marinas, barcos e infraestructura costera de distribución de energía.

Los contactos eléctricos de alto ciclo especifican bronce fosforoso por sus propiedades de resorte superiores y resistencia a la fatiga. Los contactos de relé, los terminales de los interruptores automáticos y los pines de los conectores hechos de bronce fosforoso mantienen una presión de contacto constante a través de millones de operaciones. La resistencia del material a la relajación de la tensión garantiza conexiones eléctricas fiables durante una vida útil prolongada, lo cual es fundamental en equipos de telecomunicaciones, controles industriales y sistemas eléctricos automotrices.

Las aplicaciones industriales de servicio pesado aprovechan la resistencia al desgaste y la resistencia del bronce. Contactor Los componentes, los interruptores de alta corriente y los dispositivos de control de motores utilizan aleaciones de bronce para resistir el arqueo eléctrico, los golpes mecánicos y el ciclo térmico. El cobre berilio, a pesar de los costos más altos, proporciona un rendimiento inigualable en aplicaciones aeroespaciales y militares donde la confiabilidad no puede verse comprometida. La combinación de resistencia, conductividad y resistencia a la fatiga de la aleación justifica su uso en conectores críticos y entornos de alta vibración.

Consideraciones de Costos y Compensaciones Económicas

| Factor de | Cobre | Latón | Bronce |

|---|---|---|---|

| Costo de la Materia Prima (Relativo) | Alto (100%) | Medio (70-85%) | Medio-Alto (80-110%) |

| Maquinabilidad | Pobre (Índice ~20) | Excelente (Índice 100) | Buena (Índice 40-60) |

| Complejidad de Fabricación | Moderado | Baja | Moderado |

| Tamaño del Conductor Requerido | 1.0x (línea de base) | 3.6x (para igual resistencia) | 6.7x (para igual resistencia) |

| Coste del ciclo de vida | Bajo (alta eficiencia) | Medio (componentes más grandes) | Medio (aplicaciones especializadas) |

Los costos de los materiales fluctúan con los mercados de productos básicos, pero las relaciones relativas siguen siendo consistentes. El cobre normalmente exige precios superiores debido a la alta demanda de las industrias eléctrica y electrónica. El latón ofrece ventajas de costos a través de la reducción del tiempo de mecanizado y el desgaste de las herramientas, lo que a menudo compensa los mayores volúmenes de material requeridos para una conductividad equivalente. El precio del bronce varía significativamente según el tipo de aleación, con bronce fosforoso estándar comparable al latón, mientras que el cobre berilio cuesta sustancialmente más.

El análisis del costo total debe considerar los impactos a nivel del sistema más allá de los precios de las materias primas. El uso de latón en bloques de terminales puede aumentar el tamaño del componente, pero reducir los costos de fabricación a través de una mejor maquinabilidad. La vida útil más larga del bronce en entornos corrosivos elimina los costos de reemplazo que se acumularían con alternativas de cobre o latón. Los cálculos de eficiencia energética revelan que la conductividad superior del cobre reduce los costos operativos en aplicaciones de alta corriente, lo que podría justificar una mayor inversión inicial.

Las estrategias de adquisición deben evaluar los requisitos específicos de la aplicación frente a las características del material. Los productos de consumo de alto volumen pueden optimizarse para la eficiencia de fabricación del latón, mientras que las inversiones en infraestructura crítica favorecen el rendimiento del cobre y la durabilidad del bronce. Los enfoques híbridos que utilizan cobre para elementos portadores de corriente y latón para componentes mecánicos a menudo proporcionan un equilibrio óptimo entre costo y rendimiento en ensamblajes complejos como interruptores de circuito y aparamenta.

Directrices de Diseño y Mejores Prácticas

Compatibilidad de Materiales y Corrosión Galvánica

La mezcla de metales diferentes en ensamblajes eléctricos requiere una cuidadosa consideración del potencial de corrosión galvánica. Cuando el cobre y el latón entran en contacto en presencia de electrolitos, la serie galvánica predice un riesgo mínimo de corrosión debido a potenciales de electrodo similares (cobre: +0.34V, latón: +0.30V). Sin embargo, las aleaciones de bronce con un contenido significativo de estaño o aluminio pueden exhibir mayores diferencias de potencial, lo que requiere medidas de protección.

Las estrategias de diseño para mitigar la corrosión galvánica incluyen la aplicación de revestimientos protectores (estaño, plata o níquel), el uso de barreras aislantes entre metales diferentes y garantizar un sellado adecuado contra la entrada de humedad. Conexiones de barras colectoras La unión de componentes de cobre y latón debe emplear compuestos antioxidantes y mantener una presión de contacto adecuada para minimizar la resistencia interfacial. Los protocolos regulares de inspección y mantenimiento se vuelven críticos en entornos hostiles donde los efectos galvánicos se aceleran.

Gestión Térmica y Capacidad de Corriente

El dimensionamiento del conductor debe tener en cuenta la conductividad del material para mantener un aumento de temperatura aceptable bajo carga. Normas de la industria como IEC 60204-1 y NEC proporcionan factores de reducción de potencia basados en la temperatura ambiente, la agrupación y el material del conductor. Una barra colectora de latón requiere aproximadamente 3.6 veces el área de la sección transversal del cobre para transportar una corriente equivalente con un aumento de temperatura similar, lo que afecta el tamaño del gabinete y la complejidad de la instalación.

Los coeficientes de expansión térmica difieren entre los tres metales (cobre: 16.5 µm/m·°C, latón: 18-21 µm/m·°C, bronce: 17-18 µm/m·°C), creando tensión potencial en ensamblajes de metales mixtos sometidos a ciclos de temperatura. Conexiones de terminales debe acomodar la expansión diferencial para evitar el aflojamiento y el aumento de la resistencia de contacto con el tiempo. Las arandelas elásticas, las arandelas Belleville o los conectores especializados mantienen la presión a pesar del ciclo térmico.

Tratamientos de Superficie y Opciones de Revestimiento

Los tratamientos de superficie mejoran el rendimiento y la longevidad en los tres metales base. El estañado proporciona una excelente soldabilidad y protección contra la corrosión para los terminales de cobre y latón, aunque reduce ligeramente la conductividad en la interfaz. El plateado maximiza la conductividad y previene la oxidación, pero cuesta significativamente más y puede empañarse en entornos que contienen azufre. El niquelado ofrece una protección robusta contra la corrosión y resistencia al desgaste, adecuado para aplicaciones industriales duras a pesar de una mayor resistencia de contacto.

Los componentes de bronce a menudo requieren un tratamiento de superficie mínimo debido a la resistencia inherente a la corrosión, aunque el revestimiento selectivo de las áreas de contacto puede optimizar el rendimiento eléctrico. Terminales de cable y los conectores de compresión suelen especificar cobre estañado para un equilibrio óptimo de conductividad, resistencia a la corrosión y costo. Comprender la interacción entre el metal base y el revestimiento garantiza una selección adecuada para requisitos ambientales y eléctricos específicos.

Normas y Especificaciones de la Industria

La selección de materiales para componentes eléctricos debe cumplir con las normas pertinentes que rigen la composición, las propiedades y el rendimiento. ASTM B152/B152M especifica láminas, tiras, placas y barras laminadas de cobre para aplicaciones eléctricas, definiendo los requisitos de conductividad y las propiedades mecánicas. UL 486A-486B cubre los conectores de cables y las orejetas de soldadura, estableciendo criterios de rendimiento para diversos materiales y opciones de revestimiento.

Las normas de la serie IEC 60947 abordan los aparatos de conexión y control de baja tensión, incluidos los requisitos de materiales para contactores, interruptores automáticos y dispositivos de control. Estas especificaciones a menudo hacen referencia a la conductividad del material, la resistencia de contacto y los requisitos de resistencia mecánica que influyen en la selección del material. El cumplimiento de las normas garantiza la interoperabilidad, la seguridad y el rendimiento predecible en diversas aplicaciones y condiciones de funcionamiento.

Las especificaciones militares y aeroespaciales (MIL-STD, AS) imponen requisitos estrictos sobre la composición del material, la trazabilidad y las pruebas. Estas aplicaciones especifican con frecuencia cobre berilio o bronce fosforoso para conectores y contactos críticos donde la confiabilidad no puede verse comprometida. Comprender las normas aplicables al principio del proceso de diseño evita rediseños costosos y garantiza el cumplimiento normativo durante todo el ciclo de vida del producto.

Preguntas Frecuentes

P: ¿Puedo usar terminales de latón con cable de cobre sin problemas?

R: Sí, los terminales de latón con cable de cobre representan una combinación común y aceptable en las instalaciones eléctricas. La diferencia de potencial galvánico entre el cobre y el latón es mínima (aproximadamente 0.04V), lo que resulta en un riesgo de corrosión insignificante en la mayoría de los entornos. Sin embargo, asegúrese de aplicar el par de apriete adecuado durante la instalación para mantener una baja resistencia de contacto y considere usar un compuesto antioxidante en aplicaciones al aire libre o con alta humedad. El terminal de latón debe tener el tamaño adecuado para manejar la corriente sin un calentamiento excesivo, teniendo en cuenta su menor conductividad en comparación con el cobre.

P: ¿Por qué las barras colectoras están hechas de cobre en lugar de latón si el latón es más resistente?

A: Barras conductoras priorizan la conductividad eléctrica sobre la resistencia mecánica porque su función principal es la distribución eficiente de la corriente con pérdidas mínimas. La conductividad IACS de 100% del cobre frente al 28% del latón significa que una barra colectora de latón requeriría 3.6 veces el área de la sección transversal para igualar el rendimiento del cobre, lo que resultaría en instalaciones más grandes, pesadas y, en última instancia, más costosas. El calor generado por la mayor resistencia del latón requeriría sistemas de refrigeración mejorados, lo que aumentaría aún más los costos. Si bien el latón ofrece una resistencia mecánica superior, las barras colectoras normalmente experimentan una tensión mecánica mínima, lo que hace que la ventaja de conductividad del cobre sea decisiva.

P: ¿Cuándo debo elegir bronce en lugar de cobre o latón para los componentes eléctricos?

R: Seleccione bronce cuando las aplicaciones exijan una resistencia a la corrosión, resistencia al desgaste o propiedades de resorte excepcionales que el cobre y el latón no pueden proporcionar. Los entornos marinos, los entornos industriales con exposición química y las instalaciones al aire libre se benefician de la protección superior contra la corrosión del bronce de aluminio. El bronce fosforoso sobresale en aplicaciones de alto ciclo como contactos de relés, resortes de interruptores y pines de conectores donde la resistencia a la fatiga y la presión de contacto constante son críticas. A pesar de la menor conductividad (15% IACS), la durabilidad del bronce a menudo resulta en menores costos del ciclo de vida a través de una vida útil prolongada y un mantenimiento reducido en entornos desafiantes.

P: ¿Cómo afecta la conductividad eléctrica a la eficiencia energética en la distribución de energía?

R: Una conductividad más baja aumenta directamente las pérdidas resistivas, convirtiendo la energía eléctrica en calor residual. En una barra colectora de cobre de 100 metros que transporta 1000 A con una sección transversal de 1000 mm², la pérdida de energía se aproxima a 270 W. Reemplazarla con latón de dimensiones iguales aumentaría las pérdidas a aproximadamente 970 W, un aumento de 700 W que se acumula continuamente durante el funcionamiento. Durante un año, esta diferencia representa 6,132 kWh de energía desperdiciada. Para aplicaciones de alta corriente o de larga distancia, la conductividad superior del cobre proporciona ahorros de energía sustanciales que justifican mayores costos iniciales de materiales. La ventaja de eficiencia se vuelve aún más pronunciada en transformadores y motores donde las pérdidas generan calor que debe disiparse.

P: ¿Hay alguna aplicación eléctrica en la que el bronce supere al cobre?

A: El bronce supera al cobre en aplicaciones donde las propiedades mecánicas, la resistencia a la corrosión o las características de desgaste son más importantes que los requisitos de conductividad pura. Los contactos eléctricos sometidos a ciclos repetidos se benefician de las propiedades de resorte superiores y la resistencia a la fatiga del bronce fosforoso, manteniendo una presión de contacto constante durante más tiempo que las alternativas de cobre. Los aparatos de conmutación y los conectores marinos expuestos a la corrosión por agua salada demuestran una mejor fiabilidad a largo plazo con el bronce de aluminio a pesar de su menor conductividad. Los contactos deslizantes y los conjuntos de escobillas experimentan menos desgaste con las aleaciones de bronce, lo que prolonga los intervalos de servicio y reduce los costes de mantenimiento. En estas aplicaciones especializadas, la combinación única de propiedades del bronce ofrece un rendimiento general superior a pesar de su menor conductividad eléctrica.

VIOX Electric se especializa en la fabricación de componentes eléctricos de alta calidad utilizando la selección óptima de materiales para cada aplicación. Nuestro equipo de ingeniería proporciona orientación experta sobre las especificaciones de materiales para paneles de control industrial, sistemas de distribución de energía y equipos eléctricos especializados. Contáctenos para una consulta técnica sobre su próximo proyecto.