Respuesta Directa: Interruptor de circuito Las propiedades mecánicas se miden utilizando analizadores de interruptores automáticos especializados equipados con transductores de movimiento que capturan el movimiento del contacto en tiempo real durante el funcionamiento. Los tres parámetros críticos (velocidad de contacto, típicamente 0,5-10 m/s; rebote, que debe ser <5% de la carrera; y sobre recorrido, que debe ser <5% de la carrera) se analizan a partir de las curvas de recorrido generadas durante las operaciones de apertura y cierre. Los equipos de prueba modernos registran simultáneamente los parámetros de tiempo, movimiento y eléctricos para proporcionar datos de diagnóstico completos que revelan el desgaste mecánico, los problemas de amortiguación y las posibles fallas antes de que causen el tiempo de inactividad del sistema.

Puntos Clave

- La comprensión de las pruebas mecánicas de los interruptores automáticos es esencial para mantener sistemas de protección eléctrica fiables.

- La medición de la velocidad de contacto verifica que el interruptor automático pueda interrumpir las corrientes de falla dentro de la zona de arqueo, lo que normalmente requiere velocidades entre 0,5 y 10 m/s, según el tipo de interruptor automático y la clase de voltaje.

- El rebote excesivo indica una falla del sistema de amortiguación, que puede provocar la soldadura de los contactos y una reducción de la vida útil eléctrica.

- El sobre recorrido más allá de las especificaciones del fabricante indica una tensión mecánica que acelera el desgaste de los mecanismos de funcionamiento.

- Según la investigación del grupo de trabajo A3.06 de CIGRE, el 50 % de las principales fallas de los interruptores automáticos se originan en defectos del mecanismo de funcionamiento, lo que convierte las pruebas de propiedades mecánicas en una herramienta de mantenimiento predictivo fundamental.

- Las pruebas profesionales requieren analizadores de interruptores automáticos que cumplan con las normas IEC 60947-2 e IEEE C37.09, transductores de movimiento con la longitud de carrera adecuada y datos de referencia de línea base de las pruebas de puesta en marcha para un análisis de tendencias significativo.

Por qué son importantes las pruebas mecánicas de los interruptores automáticos

Los interruptores automáticos representan la primera línea de defensa en los sistemas de distribución eléctrica, pero su rendimiento mecánico a menudo recibe menos atención que las características eléctricas. El mecanismo de funcionamiento mecánico debe funcionar a la perfección en milisegundos para proteger los equipos y al personal de las condiciones de falla.

La investigación del Electric Power Research Institute (EPRI) demuestra que las fallas mecánicas representan la mayoría de los fallos de funcionamiento de los interruptores automáticos. Cuando un interruptor automático no funciona a la velocidad correcta, muestra un rebote excesivo o muestra un sobre recorrido anormal, las consecuencias se extienden más allá del dispositivo en sí, lo que podría comprometer la coordinación de la protección de todo el sistema eléctrico.

Las pruebas tradicionales de sincronización únicamente proporcionan información limitada sobre el estado del interruptor automático. Un interruptor automático puede superar las especificaciones de sincronización al tiempo que alberga defectos mecánicos que se manifiestan como una velocidad de contacto incorrecta, una amortiguación insuficiente o una tensión mecánica excesiva. El análisis exhaustivo de las propiedades mecánicas revela estos problemas ocultos antes de que se conviertan en fallas catastróficas.

Comprensión de los tres parámetros mecánicos críticos

Velocidad de contacto: el factor de velocidad

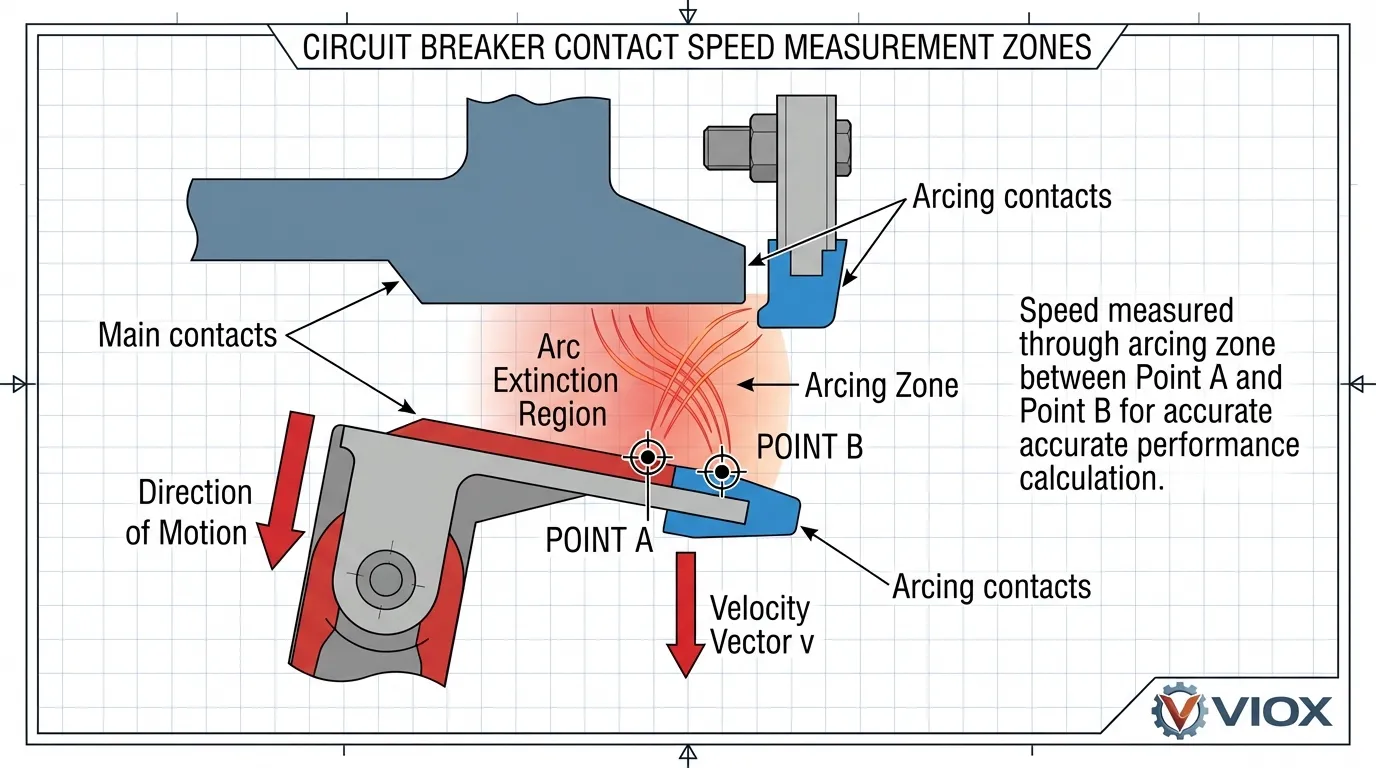

La velocidad de contacto representa la velocidad a la que los contactos del interruptor automático se mueven a través de la zona de arqueo durante las operaciones de apertura. Este parámetro afecta directamente la capacidad del interruptor automático para extinguir los arcos eléctricos e interrumpir las corrientes de falla de forma segura.

Una velocidad de contacto adecuada garantiza que el arco se estire y enfríe lo suficiente para una interrupción fiable. Si es demasiado lento, es posible que el arco no se extinga, lo que provocaría una falla en la interrupción. Si es demasiado rápido, la tensión mecánica excesiva daña el mecanismo de funcionamiento y los contactos. Los fabricantes especifican rangos de velocidad aceptables basados en el diseño del interruptor automático, el medio de interrupción y la clase de voltaje.

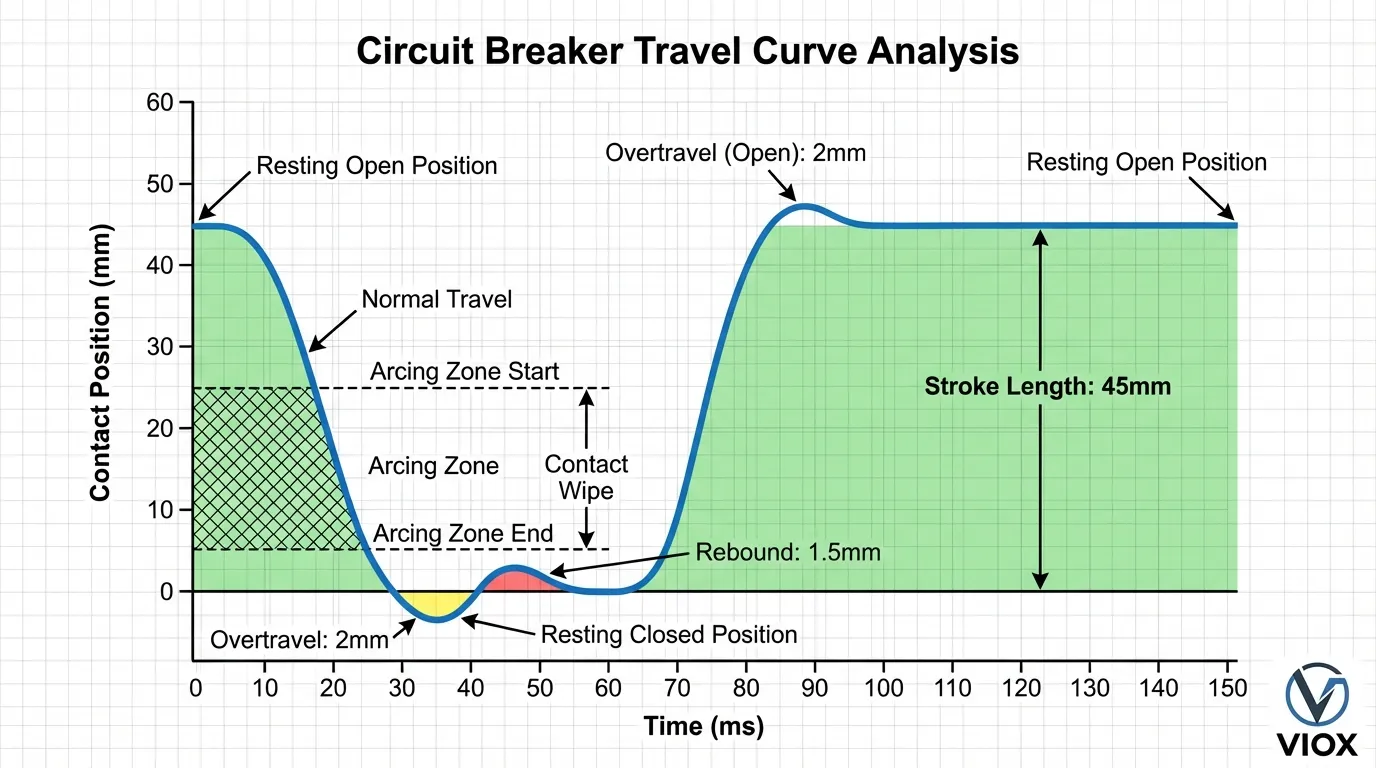

La velocidad se calcula entre dos puntos definidos en la curva de movimiento, normalmente dentro de la zona de arqueo donde se produce la separación de los contactos. Los analizadores de interruptores automáticos modernos calculan la velocidad media e instantánea, lo que proporciona información detallada sobre el rendimiento del mecanismo durante todo el ciclo de funcionamiento.

Rebote: el indicador de amortiguación

El rebote se produce cuando los contactos se desplazan más allá de su posición de reposo final después de completar una operación y, a continuación, rebotan hacia la posición opuesta. Este movimiento oscilatorio indica la eficacia de los sistemas de amortiguación mecánica dentro del interruptor automático.

El rebote excesivo indica la degradación del sistema de amortiguación, a menudo causada por amortiguadores desgastados, líquido hidráulico agotado o problemas de articulación mecánica. El rebote descontrolado puede provocar daños en los contactos, una reducción de la resistencia eléctrica y una eventual falla mecánica. Las normas de la industria suelen limitar el rebote a menos del 5 % de la longitud total de la carrera.

La medición del rebote requiere un seguimiento preciso del movimiento durante todo el ciclo de funcionamiento. El parámetro se calcula como la distancia desde el desplazamiento mínimo (después del sobre recorrido máximo) hasta la posición de reposo final de los contactos.

Sobre recorrido: el indicador de tensión mecánica

El sobre recorrido representa la distancia que los contactos se mueven más allá de su posición final prevista durante las operaciones de cierre o apertura. Este parámetro revela la absorción de energía mecánica y los niveles de tensión dentro del mecanismo del interruptor automático.

El sobre recorrido controlado está diseñado en los interruptores automáticos para garantizar una presión de contacto positiva y un enclavamiento fiable. Sin embargo, el sobre recorrido excesivo indica problemas con los topes mecánicos, los sistemas de absorción de energía o la calibración del mecanismo de funcionamiento. Al igual que el rebote, el sobre recorrido normalmente debe permanecer por debajo del 5 % de la carrera total.

El sobre recorrido se mide directamente desde la curva de recorrido como el desplazamiento máximo más allá de la posición de reposo durante la operación. Tanto las operaciones de cierre como las de apertura muestran características de sobre recorrido que deben evaluarse de forma independiente.

Equipo y configuración de prueba esenciales

Analizadores de interruptores automáticos

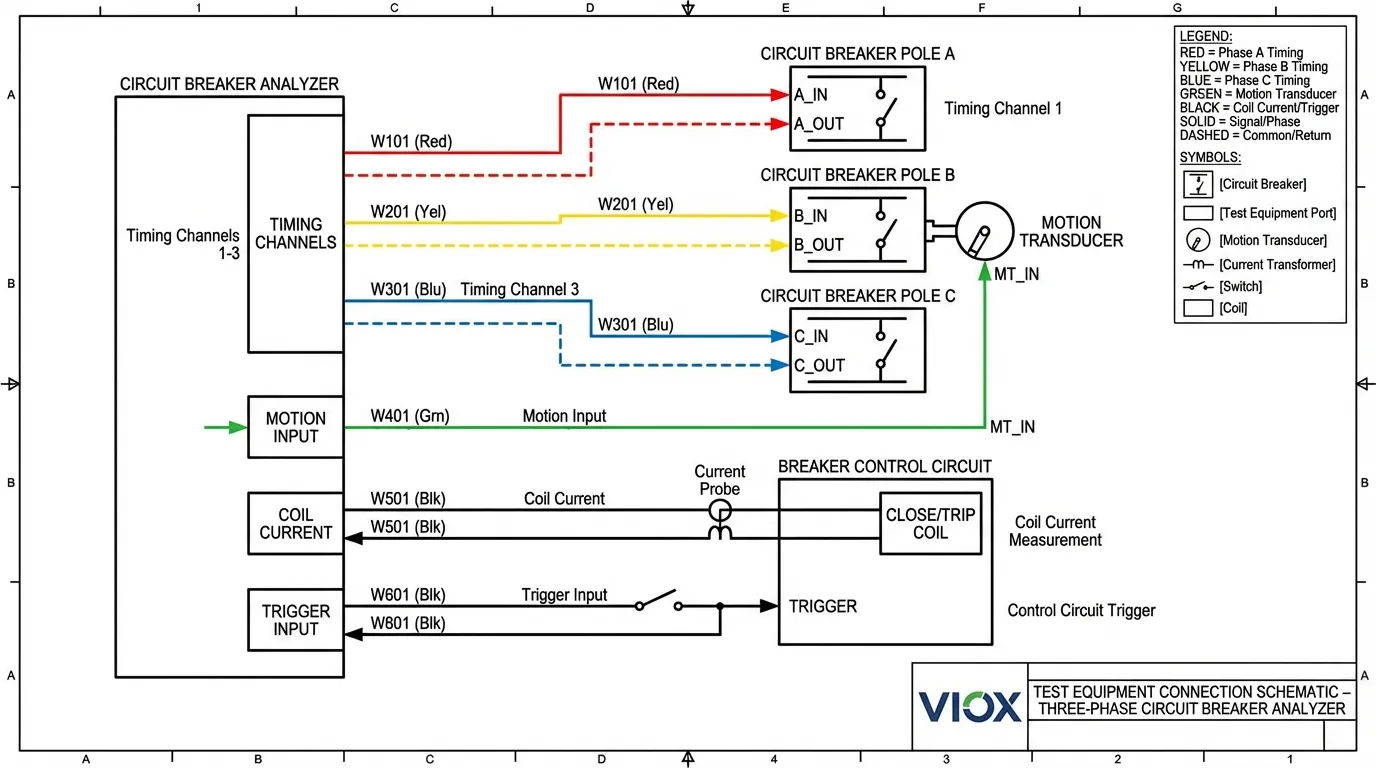

Las pruebas modernas de interruptores automáticos requieren analizadores sofisticados capaces de medir simultáneamente varios parámetros. Los instrumentos de calidad profesional proporcionan:

- Canales de sincronización que registran las operaciones de contacto principales, la sincronización de la resistencia de preinserción (si está presente), las secuencias de contacto auxiliares y la sincronización de los polos. Estos canales suelen ofrecer una resolución de microsegundos para capturar con precisión las operaciones de los interruptores automáticos de acción rápida.

- Entradas del transductor de movimiento que aceptan señales analógicas o digitales de los sensores de desplazamiento. Los canales de transductor universales se adaptan a varios tipos de sensores, lo que permite flexibilidad en las disposiciones de montaje y las configuraciones de medición.

- Monitoreo de la corriente de la bobina que rastrea el comportamiento de la bobina de funcionamiento durante las operaciones de disparo y cierre. El análisis de la firma de corriente revela problemas eléctricos y mecánicos en las bobinas de accionamiento antes de que causen fallas operativas.

- Software de análisis de datos que calcula automáticamente los parámetros derivados, compara los resultados con las especificaciones del fabricante, genera informes de tendencias y almacena datos históricos para programas de mantenimiento basados en la condición.

Transductores de movimiento y montaje

La precisión de la medición del movimiento depende totalmente de la selección e instalación adecuadas del transductor. Los transductores lineales son los más comunes y proporcionan una salida de voltaje proporcional al desplazamiento. Los transductores rotativos miden el movimiento angular, que el analizador convierte en desplazamiento lineal utilizando los factores de conversión proporcionados por el fabricante.

Las consideraciones de montaje críticas incluyen una longitud de carrera del transductor suficiente para capturar el recorrido total más el sobre recorrido, un montaje seguro que evite el movimiento del transductor durante el funcionamiento, una alineación que garantice la precisión de la medición durante toda la carrera y espacios libres de seguridad que protejan el equipo de los componentes móviles del interruptor automático.

El transductor debe conectarse a una parte móvil del mecanismo del interruptor automático que represente con precisión el movimiento del contacto principal. Los puntos de conexión comunes incluyen la varilla de funcionamiento, la articulación del mecanismo o el conjunto del interruptor, según el diseño y la accesibilidad del interruptor automático.

Procedimiento de prueba paso a paso

Preparación previa a la prueba y seguridad

Antes de comenzar las pruebas de propiedades mecánicas, asegúrese de que el interruptor automático esté correctamente aislado de todas las fuentes de alimentación. Verifique que los sistemas de energía almacenada (resortes, acumuladores hidráulicos, sistemas neumáticos) estén descargados o controlados de forma segura. Confirme que todo el personal esté alejado de las piezas móviles y que se hayan implementado los procedimientos de bloqueo/etiquetado adecuados.

Revise la documentación del fabricante para identificar los procedimientos de prueba recomendados, los rangos de parámetros aceptables y las precauciones específicas para el modelo de interruptor automático que se está probando. Recopile datos de referencia de pruebas anteriores o registros de puesta en marcha para permitir una comparación significativa y un análisis de tendencias.

Conexión y configuración del equipo

Conecte los canales de sincronización del analizador de interruptores automáticos a los puntos de prueba apropiados en el interruptor automático. Para los interruptores automáticos trifásicos, esto normalmente implica conexiones a los tres polos para medir la sincronización y el rendimiento de cada polo. Conecte los cables de monitoreo de contacto auxiliar si se requiere sincronización auxiliar.

Instale el transductor de movimiento de acuerdo con las instrucciones del fabricante, asegurando una alineación adecuada y un montaje seguro. Conecte la salida del transductor al canal de entrada de movimiento del analizador. Configure el analizador con los datos de calibración del transductor apropiados, incluida la longitud de la carrera, los factores de conversión y las unidades de medida.

Configure el analizador para que se active con la señal de control adecuada, ya sea el propio circuito de control del interruptor automático o un disparador externo del equipo de prueba. Configure los parámetros de medición, incluida la velocidad de muestreo, la duración de la grabación y los puntos de cálculo para la determinación de la velocidad.

Ejecución de la secuencia de prueba

Inicie una operación de cierre y permita que el analizador capture el perfil de movimiento completo. Revise la curva de recorrido resultante para verificar la forma adecuada, la ausencia de anomalías y los valores de los parámetros razonables. Repita la operación de cierre al menos tres veces para verificar la consistencia e identificar cualquier problema intermitente.

Después de completar las operaciones de cierre, realice pruebas de operación de apertura siguiendo el mismo procedimiento. Capture varias operaciones para establecer datos de referencia fiables y verificar la repetibilidad. Para una evaluación exhaustiva, pruebe el interruptor automático en condiciones de voltaje de funcionamiento normales y mínimas para evaluar el rendimiento en todo el rango de funcionamiento.

Registre todos los datos de prueba sistemáticamente, incluidas las condiciones ambientales (temperatura, humedad), el estado del interruptor automático (número de operaciones, historial de mantenimiento) y cualquier anomalía observada durante las pruebas. Esta documentación resulta esencial para el análisis de tendencias y la futura resolución de problemas.

Análisis e interpretación de datos

Analice las curvas de recorrido para extraer los parámetros clave. Mida la longitud de la carrera desde la posición de apertura de reposo hasta la posición de cierre de reposo. Identifique el sobre recorrido como el desplazamiento máximo más allá de la posición de reposo. Calcule el rebote como la distancia desde el desplazamiento mínimo hasta el reposo final.

Determine la velocidad de contacto identificando los límites de la zona de arqueo (normalmente especificados por el fabricante) y calculando la velocidad entre estos puntos. Compare todos los valores medidos con las especificaciones del fabricante y los resultados de pruebas anteriores. Las desviaciones que superen el 10-15 % de los valores de referencia justifican la investigación y la posible acción correctiva.

Interpretación de los resultados de las pruebas: lo que revelan los números

Rangos de funcionamiento normales

Los valores aceptables de las propiedades mecánicas varían significativamente según el tipo de interruptor automático, la clase de voltaje y el diseño del fabricante. Sin embargo, las directrices generales proporcionan puntos de referencia útiles para la evaluación.

- Velocidad de contacto Típicamente varía de 0.5 m/s para interruptores automáticos de caja moldeada de baja tensión a 10 m/s para interruptores de potencia de alta tensión. El rango aceptable específico depende del medio de interrupción (aire, vacío, SF6) y los requisitos de extinción del arco. Las velocidades dentro de ±20% de las especificaciones del fabricante generalmente indican un rendimiento satisfactorio.

- Rebote y sobre recorrido Ambos deben permanecer por debajo del 5% de la longitud total de la carrera para la mayoría de los diseños de interruptores automáticos. Los valores que se acercan o exceden este umbral sugieren una degradación del sistema de amortiguación que requiere investigación y una posible intervención de mantenimiento.

- Longitud de la carrera Debe coincidir con las especificaciones del fabricante dentro de ±5%. Las desviaciones significativas indican desgaste mecánico, problemas de ajuste o problemas de articulación que requieren corrección.

Señales de advertencia e indicadores de falla

Ciertos resultados de las pruebas proporcionan una clara advertencia de problemas inminentes. La reducción de la velocidad de contacto del 20% o más con respecto a los valores de referencia indica un aumento de la fricción mecánica, la degradación de la lubricación o el atascamiento en el mecanismo de operación. Esta condición empeorará con el tiempo y eventualmente conducirá a la falla en la operación.

El rebote que excede el 10% de la longitud de la carrera indica una falla grave del sistema de amortiguación. Esta condición acelera el desgaste de los contactos y puede provocar la soldadura de los contactos, la reducción de la capacidad de interrupción y daños mecánicos al mecanismo de operación. Se requiere una acción correctiva inmediata.

Las tendencias crecientes de sobre recorrido indican la degradación del sistema de absorción de energía o el desgaste de la parada mecánica. Si bien no es inmediatamente crítico, esta condición debe monitorearse de cerca y abordarse durante la próxima interrupción de mantenimiento programada.

La asimetría entre polos en interruptores trifásicos revela problemas de sincronización que pueden afectar la coordinación de la protección y la confiabilidad del sistema. Las diferencias de tiempo de polo a polo que exceden los límites de IEC 60947-2 (3.33 ms a 50 Hz, 2.78 ms a 60 Hz para la apertura) requieren ajuste o reparación del mecanismo.

Comparación de métodos y estándares de prueba

| Método de prueba | Capacidad de medición | Normas aplicables | Aplicaciones Típicas | Complejidad del equipo | Rango De Costo |

|---|---|---|---|---|---|

| Solo sincronización de contactos | Tiempos de operación, sincronización de polos | IEC 60947-2, IEEE C37.09 | Verificación básica de mantenimiento | Baja | $2,000-$5,000 |

| Sincronización + Análisis de movimiento | Todos los parámetros mecánicos, diagnóstico completo | IEC 60947-2, IEEE C37.09, estándares NETA | Evaluación integral de la condición | Medio | $8,000-$15,000 |

| Resistencia dinámica + Movimiento | Análisis del desgaste de los contactos, condición del contacto de arqueo | IEC 62271-100, especificaciones del fabricante | Diagnóstico avanzado, evaluación de la vida útil | Alta | $15,000-$30,000 |

| Análisis de vibración | Evaluación no invasiva del mecanismo | Específico del fabricante | Monitoreo en servicio, pruebas de primer disparo | Medio | $10,000-$20,000 |

| Análisis de corriente de bobina | Interacción eléctrica/mecánica, entrega de energía | IEC 60947-2, IEEE C37.09 | Diagnóstico del circuito de control | Bajo-Medio | $5,000-$12,000 |

Especificaciones de propiedades mecánicas por tipo de interruptor

| Tipo de disyuntor | Longitud de carrera típica | Rango de velocidad aceptable | Límite de rebote | Límite de sobre recorrido | Frecuencia De Pruebas |

|---|---|---|---|---|---|

| Disyuntor miniatura (MCB) | 3-8 mm | 0.5-2 m/s | <5% de la carrera | <5% de la carrera | No se prueba normalmente (unidades selladas) |

| Interruptor automático de caja moldeada (MCCB) | 8-15 mm | 1-3 m/s | <5% de la carrera | <5% de la carrera | Cada 5 años o después de la operación de falla |

| Interruptor de potencia de baja tensión | 15-50 mm | 2-5 m/s | <5% de la carrera | <5% de la carrera | Cada 2-3 años o después de la operación de falla |

| Interruptor de vacío de media tensión | 10-20 mm | 0.8-1.5 m/s | <3% de la carrera | <3% de la carrera | Anualmente o después de la operación de falla |

| Interruptor de alta tensión SF6 | 100-300 mm | 3-10 m/s | <5% de la carrera | <5% de la carrera | Anualmente o después de la operación de falla |

Técnicas de diagnóstico avanzadas

Medición de resistencia dinámica

La medición de resistencia dinámica (DRM) representa una técnica de diagnóstico avanzada que combina el análisis de movimiento con las pruebas de resistencia de alta corriente. Al inyectar corriente de prueba a través de los contactos del interruptor mientras se mide simultáneamente la caída de voltaje y el movimiento del contacto, DRM revela la condición y el desgaste del contacto que no se pueden detectar solo mediante el análisis de movimiento.

La técnica identifica el desgaste del contacto de arqueo analizando el perfil de resistencia durante la separación del contacto. A medida que los contactos se abren, la curva de resistencia muestra transiciones distintas a medida que los contactos principales se separan (la resistencia aumenta), los contactos de arqueo conducen la corriente (resistencia relativamente estable) y finalmente los contactos de arqueo se separan (la resistencia aumenta bruscamente). La longitud del acoplamiento del contacto de arqueo se puede calcular a partir de las curvas de movimiento y resistencia, lo que proporciona una medición directa del desgaste del contacto.

Las pruebas de DRM requieren un equipo especializado capaz de inyectar corriente continua de 100-600 amperios mientras se registra simultáneamente la caída de voltaje con resolución de microohmios y se rastrea el movimiento del contacto. La prueba debe realizarse con las precauciones de seguridad adecuadas, ya que implica la inyección de alta corriente en los contactos del interruptor aislados.

Análisis de vibración para la evaluación no invasiva

El análisis de vibración ofrece una alternativa no invasiva a la medición de movimiento tradicional, particularmente valiosa para las pruebas en servicio y la evaluación del primer disparo. Un acelerómetro conectado a la carcasa del interruptor captura las firmas de vibración durante el funcionamiento, que se analizan para evaluar la condición mecánica sin requerir la conexión del transductor a las partes móviles.

La firma de vibración contiene información sobre el funcionamiento del mecanismo, el impacto del contacto, la eficacia de la amortiguación y las anomalías mecánicas. Al comparar los patrones de vibración actuales con las firmas de referencia, los técnicos pueden detectar cambios que indiquen desgaste, desalineación o problemas en desarrollo. El análisis de vibración demuestra ser especialmente eficaz para detectar problemas de primer disparo causados por la corrosión o la degradación de la lubricación después de períodos prolongados de inactividad.

Si bien el análisis de vibración proporciona información de diagnóstico valiosa, debe considerarse complementario en lugar de un reemplazo de la medición de movimiento directa. La técnica sobresale en la detección de cambios y anomalías, pero proporciona una cuantificación menos precisa de parámetros mecánicos específicos en comparación con el análisis de movimiento basado en transductores.

Establecimiento de un programa de mantenimiento basado en la condición

Los programas eficaces de mantenimiento de interruptores automáticos aprovechan las pruebas de propiedades mecánicas para pasar de estrategias basadas en el tiempo a estrategias basadas en la condición. Este enfoque optimiza los recursos de mantenimiento al tiempo que mejora la fiabilidad mediante una intervención específica basada en el estado real del equipo.

La base del mantenimiento basado en la condición es el establecimiento de datos de referencia durante la puesta en marcha o las pruebas iniciales. Estas mediciones de referencia proporcionan el estándar de comparación para todas las pruebas futuras. Los datos de referencia deben incluir múltiples operaciones en diversas condiciones para capturar la variación normal del rendimiento.

Los intervalos de prueba periódicos dependen del tipo de interruptor, la criticidad de la aplicación y el entorno operativo. Los interruptores críticos en entornos hostiles pueden requerir pruebas anuales, mientras que los dispositivos menos críticos en entornos controlados pueden probarse cada 3-5 años. Las operaciones de falla siempre deben desencadenar pruebas para verificar el funcionamiento correcto continuo y detectar cualquier daño que requiera corrección.

El análisis de tendencias revela una degradación gradual antes de que alcance niveles críticos. El trazado de parámetros clave a lo largo del tiempo identifica los problemas en desarrollo y permite la programación proactiva del mantenimiento. Los parámetros que muestran tendencias de degradación consistentes justifican una mayor frecuencia de monitoreo y planificación del mantenimiento, incluso si los valores actuales permanecen dentro de los límites aceptables.

Problemas comunes revelados por las pruebas mecánicas

Fallas del sistema de amortiguación

La degradación del sistema de amortiguación representa uno de los problemas más comunes revelados por las pruebas de propiedades mecánicas. Los amortiguadores hidráulicos pierden fluido a través de fugas en los sellos, los amortiguadores neumáticos desarrollan problemas en las válvulas y los amortiguadores de fricción mecánica se desgastan con el tiempo. Estas fallas se manifiestan como un mayor rebote y sobre recorrido, junto con cambios en los perfiles de velocidad de contacto.

La detección temprana a través de las pruebas permite una intervención de mantenimiento planificada antes de que el problema cause una falla operativa o daños en los contactos. La reparación del sistema de amortiguación generalmente implica el reemplazo del fluido, la renovación del sello o el ajuste de los componentes de amortiguación, tareas de mantenimiento relativamente sencillas cuando se realizan de forma proactiva.

Degradación de la lubricación

Una lubricación inadecuada o degradada aumenta la fricción mecánica en todo el mecanismo operativo. Esta condición se manifiesta como una velocidad de contacto reducida, un mayor tiempo de operación y perfiles de movimiento irregulares. Las pruebas de primer disparo después de períodos prolongados de inactividad demuestran ser particularmente efectivas para detectar problemas de lubricación antes de que causen fallas durante las operaciones críticas de eliminación de fallas.

El mantenimiento de la lubricación debe seguir las recomendaciones del fabricante con respecto al tipo de lubricante, los puntos de aplicación y los intervalos de servicio. La sobre lubricación puede ser tan problemática como la falta de lubricación, ya que puede atraer contaminantes o interferir con el funcionamiento adecuado del mecanismo.

Desgaste mecánico y desalineación

El funcionamiento a largo plazo provoca desgaste en los puntos de pivote, las conexiones de los enlaces y las superficies de los cojinetes en todo el mecanismo del interruptor. Este desgaste se manifiesta como un mayor juego en el mecanismo, cambios en la longitud de la carrera y problemas de sincronización de polo a polo en los interruptores trifásicos.

El análisis de movimiento revela estos problemas a través de cambios en la forma de la curva de recorrido, una mayor variación entre las operaciones y desviaciones de las mediciones de referencia. Abordar el desgaste mecánico puede requerir ajuste, reemplazo de componentes o revisión completa del mecanismo, según la gravedad y el diseño del interruptor.

Integración con otras pruebas de diagnóstico

Las pruebas de propiedades mecánicas proporcionan el máximo valor cuando se integran con otras técnicas de diagnóstico de interruptores automáticos. Las pruebas de resistencia de contacto verifican la calidad de la conexión eléctrica y detectan la erosión o contaminación del contacto. Las pruebas de resistencia de aislamiento evalúan la integridad dieléctrica de los componentes aislantes. El análisis de la corriente de la bobina evalúa el rendimiento del circuito de control y la entrega de energía al mecanismo operativo.

La combinación de estas pruebas proporciona una evaluación integral del estado del interruptor automático. Por ejemplo, una mayor resistencia de contacto combinada con una longitud de carrera reducida sugiere un desgaste del contacto que requiere mantenimiento. La resistencia de contacto normal con velocidad reducida indica problemas de fricción mecánica en lugar de problemas de contacto. Este enfoque de diagnóstico integrado permite una identificación precisa del problema y una acción correctiva específica.

Temas relacionados

- Para los lectores que buscan una comprensión más profunda de los fundamentos de los interruptores automáticos, nuestra guía sobre tipos de interruptores automáticos proporciona una cobertura completa de los diferentes diseños de interruptores y sus aplicaciones.

- Comprensión clasificaciones de interruptores automáticos ayuda a interpretar los resultados de las pruebas en el contexto de las especificaciones del interruptor y los requisitos de protección.

- La relación entre el rendimiento mecánico y eléctrico se explora en nuestro artículo sobre comprensión de las curvas de disparo, que explica cómo las características operativas mecánicas afectan la coordinación de la protección.

- Para aplicaciones industriales, nuestra guía sobre cómo seleccionar un MCCB para un panel aborda los criterios de selección, incluidos los requisitos de rendimiento mecánico.

- Los profesionales del mantenimiento encontrarán información valiosa en nuestro artículo sobre cómo probar realmente MCCB, que explica por qué las pruebas mecánicas proporcionan una evaluación más fiable que el simple funcionamiento del botón de prueba.

- Comprensión qué causa las fallas de los interruptores automáticos ayuda a contextualizar la importancia de las pruebas mecánicas proactivas para prevenir fallas inesperadas.

Preguntas Frecuentes

¿Con qué frecuencia se deben probar las propiedades mecánicas de los interruptores automáticos?

La frecuencia de las pruebas depende del tipo de interruptor automático, la criticidad de la aplicación y el entorno operativo. Los interruptores automáticos críticos que protegen equipos esenciales deben probarse anualmente, mientras que los dispositivos menos críticos pueden probarse cada 3 a 5 años. Siempre realice pruebas después de operaciones de eliminación de fallas o cuando la inspección visual revele posibles problemas. Establecer una línea de base durante la puesta en marcha permite un análisis de tendencias eficaz durante las pruebas periódicas posteriores.

¿Pueden las pruebas mecánicas dañar el interruptor automático?

Cuando se realiza correctamente utilizando el equipo y los procedimientos adecuados, las pruebas mecánicas no dañan los interruptores automáticos. La prueba simplemente opera el interruptor a través de ciclos normales de apertura y cierre mientras mide los parámetros de rendimiento. Sin embargo, un montaje incorrecto del transductor, repeticiones excesivas de la prueba o pruebas con una tensión de funcionamiento incorrecta pueden causar problemas. Siga siempre las recomendaciones del fabricante y utilice personal cualificado para las pruebas.

¿Cuál es la diferencia entre las pruebas de temporización y el análisis de movimiento?

Las pruebas de sincronización de contactos miden únicamente los intervalos de tiempo para las operaciones de los contactos: cuándo se cierran, se abren y la sincronización entre los polos. El análisis de movimiento amplía esto midiendo el movimiento físico real de los contactos a lo largo del ciclo operativo, revelando la longitud de la carrera, la velocidad, el recorrido excesivo y el rebote. El análisis de movimiento proporciona información de diagnóstico mucho más completa sobre el estado mecánico que la sincronización por sí sola.

¿Por qué algunos fabricantes no recomiendan las pruebas mecánicas?

Algunos fabricantes, particularmente de dispositivos sellados de baja tensión como los interruptores automáticos en miniatura, no recomiendan las pruebas en campo porque estos dispositivos están diseñados como unidades no reparables. Las pruebas requerirían un desmontaje que comprometa la construcción sellada. Sin embargo, la mayoría de los interruptores automáticos industriales y de potencia están diseñados para pruebas y mantenimiento periódicos, y los fabricantes proporcionan procedimientos de prueba detallados y criterios de aceptación.

¿Cómo se establecen los valores de referencia si no existen datos de puesta en marcha?

Cuando no se disponga de datos de referencia, pruebe varios interruptores similares del mismo modelo, si es posible, para establecer las características de rendimiento típicas. Compare los resultados con las especificaciones del fabricante cuando estén disponibles. Alternativamente, establezca las mediciones de corriente como referencia y supervise los cambios durante las pruebas futuras. Incluso sin datos históricos, las pruebas mecánicas revelan anomalías importantes y permiten el análisis de tendencias en el futuro.

¿Qué cualificaciones se necesitan para realizar pruebas mecánicas de interruptores automáticos?

Las pruebas mecánicas deben ser realizadas por técnicos o ingenieros eléctricos cualificados con formación en el funcionamiento de interruptores automáticos, seguridad eléctrica y manejo de equipos de prueba. Muchas organizaciones exigen la certificación NETA o cualificaciones equivalentes para el personal que realiza pruebas de interruptores automáticos. La formación adecuada en el manejo de equipos, los procedimientos de seguridad y la interpretación de los resultados es esencial para realizar pruebas eficaces y garantizar la seguridad del personal.

VIOX Electric fabrica interruptores automáticos y equipos de protección eléctrica de alta calidad diseñados para un rendimiento fiable y un fácil mantenimiento. Nuestros productos incorporan características que facilitan las pruebas de propiedades mecánicas y la evaluación del estado, lo que respalda programas eficaces de mantenimiento preventivo. Póngase en contacto con nuestro equipo técnico para obtener ayuda con la selección de interruptores automáticos, los procedimientos de prueba o la planificación del mantenimiento para los requisitos específicos de su aplicación.