Respuesta directa

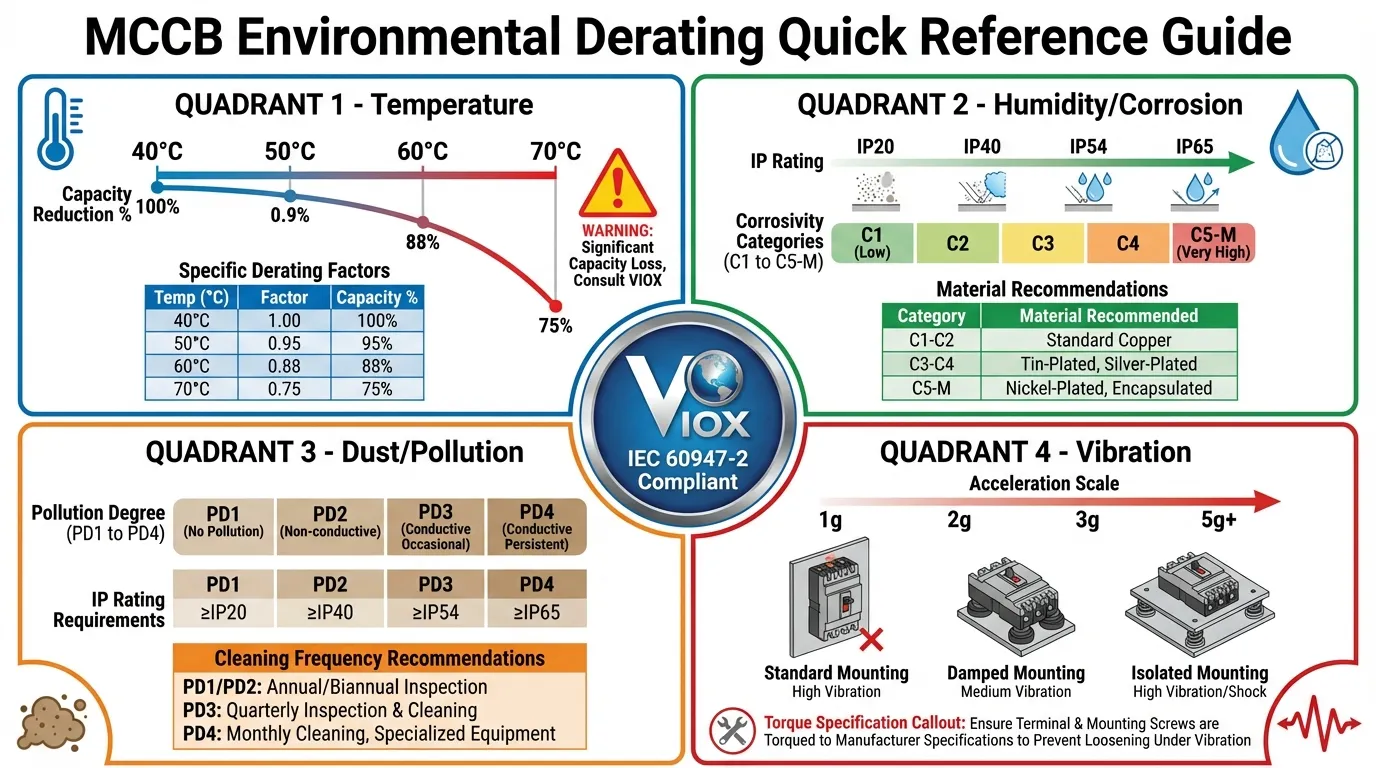

Los cuatro errores críticos de especificación de MCCB que causan fallas en el sistema son: (1) Ignorar la reducción de potencia por temperatura en entornos de alta temperatura (45-70°C), lo que lleva a disparos intempestivos o fallas en la protección, (2) Clasificación IP inadecuada y protección contra la corrosión en ubicaciones costeras/húmedas, lo que causa la ruptura del aislamiento y la oxidación de los terminales, (3) Protección insuficiente contra el polvo en instalaciones industriales, lo que resulta en el atascamiento del mecanismo de disparo y fallas de arco, y (4) Poca resistencia a la vibración en aplicaciones de minería/compresores, lo que crea conexiones sueltas y disparos falsos inducidos por resonancia. Cada error proviene de la selección de MCCB basándose únicamente en la corriente nominal sin tener en cuenta los factores de estrés ambiental exigidos por las normas IEC 60947-2.

Puntos Clave

- La reducción de potencia por temperatura es obligatoria: Los MCCB pierden un 15-20% de capacidad a 60°C; aplique una reducción de potencia del 10-15% por cada 10°C por encima de la temperatura de referencia de 40°C

- IP65 mínimo para entornos hostiles: Las ubicaciones costeras y polvorientas requieren gabinetes sellados con terminales resistentes a la corrosión

- La vibración causa el 30% de las fallas en campo: Utilice arandelas de seguridad, montajes antivibración y verifique la compatibilidad de la frecuencia de resonancia

- Los factores ambientales anulan las garantías: El funcionamiento de los MCCB fuera de las condiciones nominales (temperatura, humedad, grado de contaminación) elimina la responsabilidad del fabricante

Introducción: El costo oculto de la especificación incorrecta de MCCB

En los sistemas de distribución de energía industrial, disyuntores de caja moldeada (MCCBs) sirven como los principales guardianes contra sobrecargas y cortocircuitos. Ya sea que estén instalados en aparamenta de acerías expuestas al calor radiante, instalaciones portuarias que luchan contra el aire cargado de sal, plantas de cemento ahogadas en polvo u operaciones mineras sometidas a vibraciones constantes, la confiabilidad de los MCCB determina directamente el tiempo de actividad de la producción y la seguridad eléctrica.

Sin embargo, los datos de la industria revelan un patrón preocupante: más del 60% de las fallas de MCCB en entornos hostiles no provienen de defectos del producto, sino de errores de especificación durante la fase de selección. Los ingenieros seleccionan rutinariamente los MCCB basándose únicamente en la corriente nominal y la capacidad de ruptura, pasando por alto los factores críticos de reducción de potencia ambiental definidos explícitamente en las normas IEC 60947-2.

Esta guía examina cuatro escenarios probados en campo donde los errores de especificación de MCCB conducen a fallas catastróficas, proporcionando soluciones prácticas respaldadas por normas internacionales y datos de solución de problemas del mundo real.

Error #1: Ignorar la reducción de potencia por temperatura en entornos de alta temperatura

El problema: deriva térmica en las curvas de disparo

Los hornos metalúrgicos, las líneas de fabricación de vidrio y las salas de calderas operan rutinariamente a temperaturas ambiente de 45-60°C. Cerca de las fuentes de calor, las temperaturas interiores del panel pueden elevarse a 70°C o más. Bajo estas condiciones, los MCCB termomagnéticos experimentan una deriva significativa en sus características de disparo—ya sea un disparo intempestivo bajo carga normal o una falla peligrosa al dispararse durante condiciones reales de sobrecarga.

Estudio de caso real: Un MCCB de 400A que protegía el horno de arco eléctrico de una acería comenzó a dispararse con una carga de 380A después de solo tres meses de funcionamiento. El interruptor automático se probó dentro de las especificaciones en el laboratorio del fabricante. El análisis de la causa raíz reveló que la temperatura interior del panel promediaba 62°C, lo que redujo efectivamente la capacidad real del MCCB a 320-340A—una reducción del 15-20% de su clasificación en la placa de características.

Por qué sucede esto: física de los elementos de disparo térmico

Los MCCB se calibran a una temperatura ambiente de referencia de 40°C según las normas IEC 60947-2. El elemento de disparo térmico, típicamente una tira bimetálica, responde tanto al calentamiento de la corriente de carga como a la temperatura ambiente. A temperaturas elevadas, el elemento bimetálico comienza más cerca de su punto de disparo, lo que requiere menos calentamiento adicional de la corriente de carga para activarse.

Fórmula de reducción de potencia por temperatura:

Capacidad ajustada = Clasificación de la placa de características × Factor de reducción de potencia

| Temperatura ambiente | Factor de reducción | Capacidad efectiva (MCCB de 400A) |

|---|---|---|

| 40°C (Referencia) | 1.00 | 400A |

| 50°C | 0.91 | 364A |

| 60°C | 0.82 | 328A |

| 70°C | 0.73 | 292A |

Tabla 1: Factores típicos de reducción de potencia por temperatura de MCCB según IEC 60947-2

Soluciones probadas en campo

1. Especifique MCCB de alta temperatura

Seleccione MCCB clasificados explícitamente para temperaturas ambiente elevadas (≥60°C). Verifique que la hoja de datos del fabricante confirme:

- El rango de temperatura de funcionamiento se extiende a su ambiente máximo esperado

- La deriva de la curva de disparo permanece dentro de ±8% en todo el rango de temperatura

- Se incluyen características de compensación térmica (disponibles en modelos premium)

2. Aplique cálculos de reducción de potencia adecuados

Cuando solo estén disponibles MCCB con clasificación estándar:

Clasificación de MCCB requerida = Corriente de carga ÷ Factor de reducción de potencia

3. Implemente estrategias de enfriamiento activo

- Reubique los paneles lejos de las fuentes de calor directo (espacio libre mínimo de 2 metros)

- Instale ventiladores de ventilación controlados termostáticamente (clasificación IP54 mínima)

- Utilice placas de montaje perforadas para mejorar la convección

- Mantenga un espacio mínimo de 100 mm entre los MCCB adyacentes

- Considere salas eléctricas con aire acondicionado para aplicaciones críticas

4. Establezca protocolos de monitoreo de temperatura

- Escaneos semanales de termografía infrarroja de las carcasas y terminales de los MCCB

- Establezca un umbral de alarma a 70°C (temperatura máxima de funcionamiento típica)

- Registre las tendencias de temperatura para predecir la degradación térmica

- Programe el deslastre de carga o el mantenimiento cuando se alcancen los límites

⚠️ Advertencia crítica: Nunca aumente el ajuste de disparo térmico para compensar los disparos intempestivos en entornos de alta temperatura. Esta práctica elimina la protección contra sobrecargas y crea graves riesgos de incendio. La solución correcta es la reducción de potencia o el enfriamiento, no anular la protección.

Error #2: Clasificación IP inadecuada y protección contra la corrosión en entornos costeros/húmedos

El problema: degradación acelerada del aislamiento

Las instalaciones portuarias, las plataformas marinas, las zonas industriales costeras y las plantas de tratamiento de aguas residuales enfrentan una doble amenaza: humedad persistente (>85% HR) combinada con aire cargado de sal. Este entorno actúa como un destructor en cámara lenta de equipos eléctricos, degradando la resistencia del aislamiento y corroyendo los componentes metálicos.

Estudio de caso real: El sistema de alimentación de la grúa de muelle de un puerto de contenedores experimentó una falla catastrófica de fase a fase después de solo 12 meses de operación. El análisis posterior a la falla reveló:

- Película de agua conductora en barreras de aislamiento internas con marcas de rastreo visibles

- Oxidación de terminales que aumenta la resistencia de contacto de 0.01Ω a 0.1Ω (aumento de 10 veces)

- Depósitos de cristales de sal que puentean los espacios de aire entre fases

- Pérdida económica estimada: más de 400,000 € en tiempo de inactividad de la grúa y reparaciones de emergencia

El mecanismo: sal higroscópica y condensación

Las partículas de sal depositadas en las superficies de los MCCB son higroscópicas: absorben la humedad atmosférica incluso cuando la humedad relativa está por debajo del punto de rocío. Esto crea una película de electrolito persistente que:

- Reduce la resistencia de aislamiento superficial (permite el rastreo y el flameo)

- Acelera la corrosión electroquímica de los terminales de cobre/latón

- Forma puentes de sal conductores entre fases

- Degrada los materiales de aislamiento orgánicos a través del ataque químico

Clasificación de corrosividad según ISO 12944:

| Categoría | Medio ambiente | Ubicaciones típicas | Requisitos de MCCB |

|---|---|---|---|

| C3 | Moderado | Urbano/industrial ligero | IP54, terminales estándar |

| C4 | Alta | Industrial/costero con baja sal | IP55, terminales chapados |

| C5-M | Muy alta | Costero con alta salinidad | IP65, herrajes de acero inoxidable |

| CX | Extremo | Zonas marinas/de salpicaduras | IP66+, materiales de grado marino |

Tabla 2: Categorías de corrosividad ambiental y niveles mínimos de protección de MCCB

Soluciones probadas en campo

1. Especifique clasificaciones IP adecuadas

- IP54 mínimo para áreas costeras generales (a más de 5 km de la costa)

- Se requiere IP65 para exposición directa a la niebla salina (a menos de 5 km de la costa, en alta mar)

- Verifique que la clasificación IP se aplique al conjunto completo (envolvente + MCCB + terminales)

- Asegúrese de que los materiales de la junta sean resistentes a los rayos UV y al ozono

2. Actualice los materiales de los terminales

Los terminales de cobre estándar fallan rápidamente en ambientes marinos. Especifique:

- Cobre estañado: Protección mínima para entornos C3/C4

- Cobre plateado: Preferido para aplicaciones C5 (menor resistencia de contacto)

- Latón niquelado: Máxima resistencia a la corrosión para entornos CX

- Aplique un revestimiento conformal o un spray anticorrosión (por ejemplo, MIL-SPEC CPC) después de la instalación

3. Implemente el control activo de la humedad

- Instale módulos deshumidificadores de semiconductores (clasificados para operación 24/7)

- Use paquetes desecantes (gel de sílice, reemplace mensualmente en temporadas de alta humedad)

- Humedad interna objetivo del gabinete: <60% HR

- Agregue orificios de drenaje en la parte inferior del gabinete (con tapones de ventilación con clasificación IP)

- Considere calentadores de espacio controlados termostáticamente para evitar la condensación

4. Establezca un programa de mantenimiento preventivo

- Inspecciones bimestrales: Verifique si hay condensación, corrosión, integridad de la junta

- Limpieza trimestral: Elimine los depósitos de sal con alcohol isopropílico (nunca agua)

- Servicio anual de terminales: Desconecte, limpie con un abrasivo fino, vuelva a apretar con el par adecuado, aplique un revestimiento protector

- Reemplace los componentes que muestren decoloración por oxidación (pátina negra/verde en el cobre)

⚠️ Advertencia crítica: Los terminales de cobre estándar en ambientes marinos pueden aumentar la resistencia de contacto en un 1000% en 18 meses, creando riesgos de incendio incluso bajo carga normal. Si las ventanas de visualización del MCCB muestran condensación interna, se requiere servicio inmediato: el aislamiento interno se ha visto comprometido.

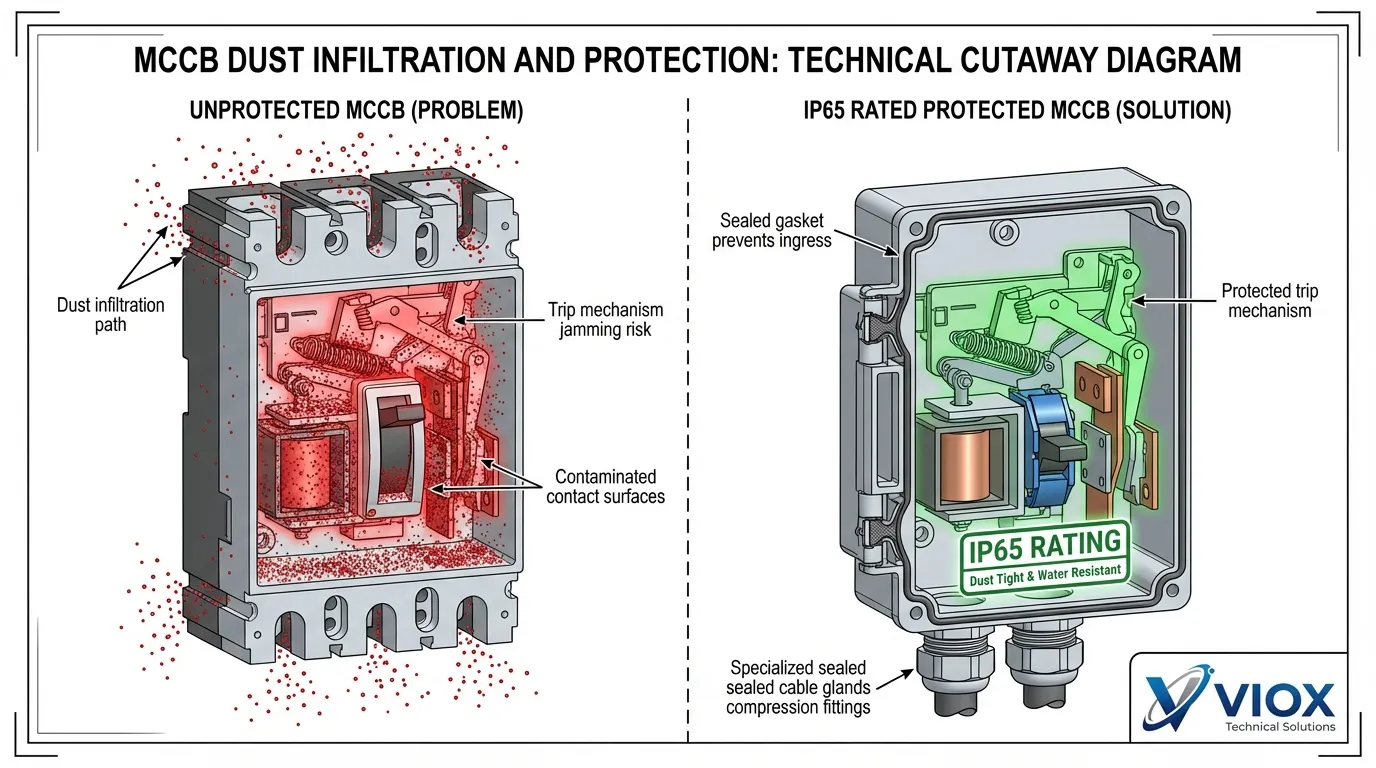

Error #3: Protección insuficiente contra el polvo en instalaciones industriales

El problema: falla del mecanismo de disparo inducida por partículas

Las plantas de cemento, las operaciones mineras, las instalaciones de carpintería y los talleres de fabricación de metales generan cantidades masivas de partículas en el aire. El polvo metálico conductor y las partículas minerales abrasivas se infiltran en los gabinetes de los MCCB, lo que lleva a dos modos de falla catastróficos:

- Atasco del mecanismo de disparo: La acumulación de polvo en las partes móviles impide el funcionamiento adecuado

- Ruptura del aislamiento: Las partículas conductoras crean caminos de cortocircuito

Estudio de caso real: El MCCB de 630A de un molino de cemento requería limpieza cada 60 días para evitar retrasos en el disparo. Durante un ciclo de mantenimiento, la limpieza se pospuso dos semanas. Un cortocircuito posterior no disparó el MCCB debido a que el polvo metálico atascó la palanca de disparo; el arco eléctrico resultante destruyó un motor $80,000 y causó 24 horas de inactividad en la producción.

Por qué el polvo es mortal: Clasificación del grado de contaminación

La norma IEC 60947-2 define cuatro grados de contaminación basados en la contaminación por partículas:

| Grado de contaminación | Medio ambiente | Características del polvo | Requisitos de MCCB |

|---|---|---|---|

| PD1 | Salas limpias | Sin contaminación | Estándar IP20 |

| PD2 | Interior normal | Polvo no conductivo | IP30 mínimo |

| PD3 | Industrial | Posibilidad de polvo conductivo | IP54 requerido |

| PD4 | Severo | Polvo conductivo persistente | IP65 + filtración activa |

Tabla 3: Clasificaciones del grado de contaminación según IEC 60947-2 y requisitos de protección

Polvo metálico conductivo (limaduras de aluminio, acero, cobre) es particularmente peligroso porque:

- Crea caminos de cortocircuito entre fases y a tierra

- Se acumula en las superficies de las bobinas electromagnéticas, causando sobrecalentamiento

- Se incrusta en las superficies de contacto, aumentando la resistencia y la formación de arcos

- Absorbe la humedad, creando soluciones electrolíticas corrosivas

Soluciones probadas en campo

1. Especifique MCCBs sellados

- IP54 mínimo para entornos industriales generales (Grado de contaminación 3)

- Se requiere IP65 para fabricación de metales, minería, cemento (Grado de contaminación 4)

- Verifique que el sellado se aplique a:

- Cuerpo principal del envolvente (integridad de la caja moldeada)

- Compartimento de terminales (junta de sellado separada)

- Eje del mecanismo de operación (buje sellado)

- Compartimento de contactos auxiliares (si está equipado)

2. Diseñe envolventes resistentes al polvo

- Utilice una construcción de panel completamente cerrada (sin ranuras de ventilación abiertas)

- Instale filtración de doble capa en las aberturas de ventilación requeridas:

- Malla gruesa exterior (aberturas de 5 mm) para residuos grandes

- Malla fina interior (aberturas de 0,5 mm) para partículas de polvo

- Monte los envolventes con una ligera inclinación hacia adelante (5-10°) para evitar que el polvo se asiente en la parte superior

- Selle todos los puntos de entrada de cables con prensaestopas con clasificación IP

3. Implemente la gestión activa del polvo

- Instale extracción de polvo por presión negativa en las ubicaciones de los envolventes

- Programe la limpieza con aire comprimido cada 15-30 días (específico del sitio según la carga de polvo)

- Procedimiento de limpieza (CRÍTICO – siga esta secuencia):

- Desenergice y verifique la ausencia de tensión (procedimientos de bloqueo/etiquetado)

- Retire el envolvente del servicio (cuelgue etiquetas de advertencia)

- Sople aire comprimido desde el interior hacia el exterior (nunca invierta la dirección)

- Utilice baja presión (30-40 PSI) para evitar dañar los componentes

- Nunca use paños/cepillos en las piezas de precisión del mecanismo de disparo

- Aplique lubricante seco de PTFE a los puntos de pivote del mecanismo de disparo (si el fabricante lo aprueba)

4. Proteja los componentes críticos

Para aplicaciones severas, considere:

- Unidades de disparo electrónicas en lugar de térmico-magnético (totalmente sellado, sin partes móviles)

- Recubrimiento conformal de PTFE en los conjuntos del mecanismo de disparo (aplicado en fábrica)

- Envolventes de presión positiva con suministro de aire filtrado (para aplicaciones críticas)

⚠️ Advertencia crítica: Nunca limpie los mecanismos de disparo con un paño ni aplique lubricantes a base de aceite; esto atrae más polvo y puede causar atascamiento mecánico. Si el mecanismo de disparo muestra alguna vacilación o rigidez durante la prueba manual, el MCCB debe ser reemplazado. Intentar la reparación en campo de los mecanismos de disparo anula la certificación UL/IEC y crea responsabilidad.

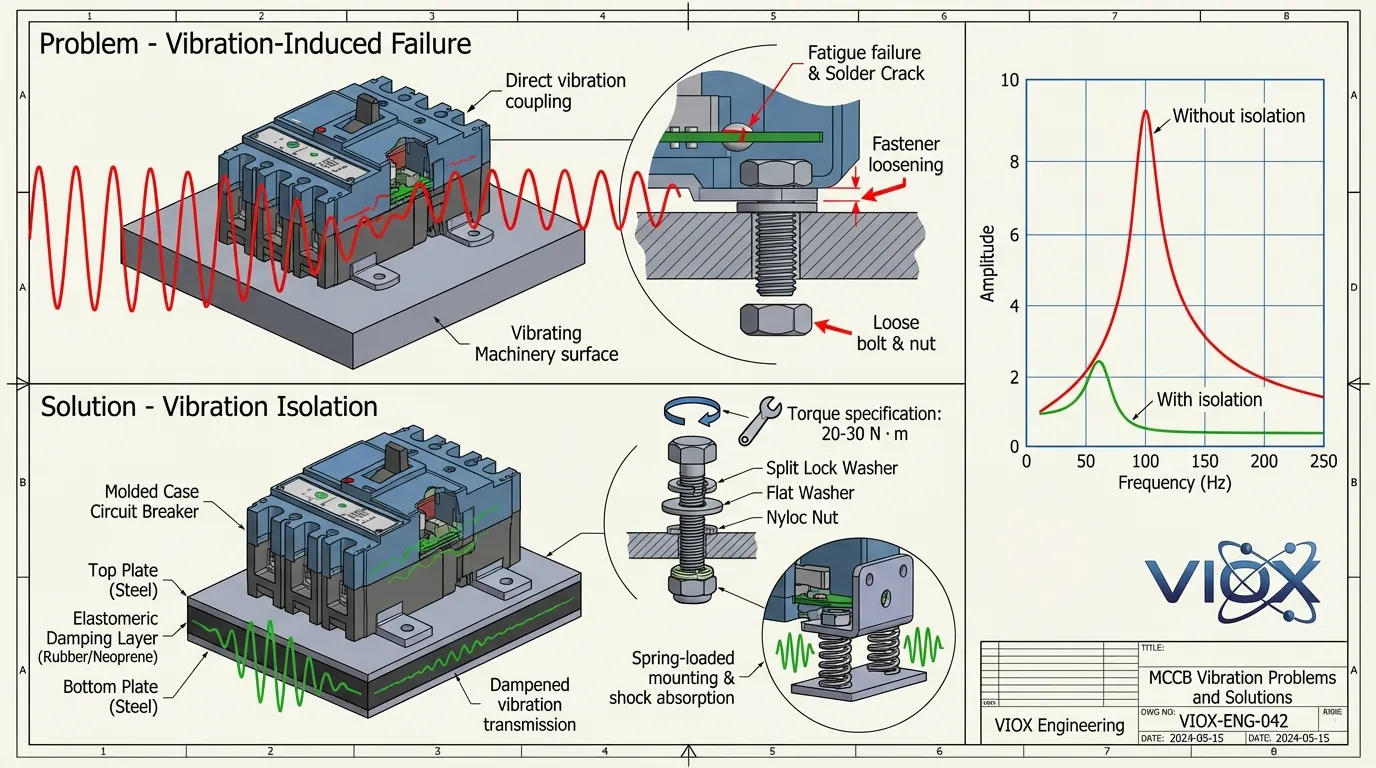

Error #4: Baja resistencia a la vibración en aplicaciones de minería/compresores

El problema: Resonancia mecánica y fallo de conexión

Los equipos de minería, los compresores alternativos, las prensas pesadas y los sistemas montados sobre rieles generan vibraciones persistentes, a menudo a frecuencias entre 5-50 Hz con una aceleración superior a 5 g. Esta tensión mecánica crea dos mecanismos de fallo:

- Aflojamiento de los sujetadores: Los pernos de montaje y los tornillos de los terminales se aflojan, creando conexiones de alta resistencia

- Disparo falso inducido por resonancia: Cuando la frecuencia de vibración del equipo coincide con la frecuencia natural del mecanismo de disparo del MCCB, la vibración simpática causa disparos molestos

Estudio de caso real: El MCCB de 315A de una trituradora de minería experimentó disparos inexplicables frecuentes a pesar de que la corriente de carga se mantuvo en 280A (muy por debajo de la clasificación). Múltiples ajustes de la configuración de disparo no lograron resolver el problema. Una investigación detallada reveló:

- Los pernos de montaje se habían aflojado, permitiendo un desplazamiento de 0.15mm del MCCB.

- Frecuencia de vibración de la trituradora: 10 Hz

- Frecuencia natural del mecanismo de disparo del MCCB: 9.8 Hz

- Amplificación por resonancia causó la activación mecánica del disparo sin sobrecarga eléctrica

La física: Modos de fallo inducidos por vibración

Mecanismo de aflojamiento de fijaciones:

La vibración cíclica crea micro-movimientos entre las superficies roscadas. Sin mecanismos de bloqueo adecuados, esto conduce a:

- Reducción progresiva de la precarga del perno (pérdida de par)

- Aumento de la resistencia de contacto en los terminales (calentamiento I²R)

- Fallo mecánico eventual o arco eléctrico

Fenómeno de resonancia:

Cuando la frecuencia de vibración externa se acerca a la frecuencia natural del mecanismo de disparo (típicamente 8-15 Hz para MCCBs termo-magnéticos), se produce un acoplamiento de energía. El mecanismo de disparo experimenta un movimiento amplificado, alcanzando potencialmente el umbral de disparo sin estímulo eléctrico.

Clasificación de la severidad de la vibración:

| Aplicación | Nivel de vibración | Aceleración | Requisitos especiales |

|---|---|---|---|

| Estándar industrial | Baja | <1g | Montaje estándar |

| Centros de control de motores | Moderado | 1-3g | Arandelas de seguridad requeridas |

| Minería/trituración | Alta | 3-5g | Soportes antivibración |

| Equipos ferroviarios/móviles | Severo | >5g | MCCBs con clasificación de choque |

Tabla 4: Clasificaciones de severidad de la vibración y requisitos de montaje de MCCB

Soluciones probadas en campo

1. Utilice un montaje resistente a las vibraciones

- Instale almohadillas de amortiguación de vibraciones (5-10mm de silicona o neopreno) entre el MCCB y la superficie de montaje

- Utilice soportes de montaje con resorte para aplicaciones de vibración severa

- Asegúrese de que la superficie de montaje sea rígida (espesor mínimo de la placa de acero de 3 mm)

- Nunca monte MCCBs en el mismo panel que contactores o transformadores pesados (acoplamiento de vibraciones)

2. Implemente hardware de bloqueo positivo

- Todos los pernos de montaje: Utilice arandelas de seguridad partidas + tuercas nyloc (doble bloqueo)

- Conexiones de terminales: Especifique terminales resistentes a las vibraciones con:

- Contactos de presión de resorte (arandelas Belleville)

- Compuesto de bloqueo de roscas (tipo de resistencia media, removible)

- Características anti-rotación (hombros cuadrados, superficies con llave)

- Torque specifications: Siga los valores del fabricante (típicamente 20-30 N⋅m para terminales de potencia)

3. Evite las condiciones de resonancia

Durante la fase de especificación:

- Solicite al fabricante los datos de frecuencia natural del mecanismo de disparo

- Compare con las frecuencias de vibración conocidas del equipo

- Seleccione MCCBs con frecuencia natural >2× frecuencia de vibración del equipo

- Considere unidades de disparo electrónicas (sin resonancia mecánica) para aplicaciones severas

4. Establezca un protocolo de monitoreo de vibraciones

- Inspección mecánica mensual:

- Pruebe manualmente el MCCB para detectar holgura (debe tener cero juego)

- Verifique que todos los sujetadores permanezcan apretados (verificación táctil)

- Escuche si hay zumbidos/traqueteos durante el funcionamiento

- Verificación trimestral del par:

- Utilice una llave dinamométrica calibrada para verificar el par de los terminales

- Vuelva a apretar según las especificaciones si es <80% del valor objetivo

- Documente los valores de par para el análisis de tendencias

- Análisis anual de vibraciones:

- Utilice un acelerómetro para medir el espectro de vibración del panel

- Identifique los picos de resonancia

- Implemente el aislamiento si se detectan frecuencias naturales

⚠️ Advertencia crítica: Nunca monte MCCBs y dispositivos electromagnéticos pesados (contactores grandes, transformadores) en la misma placa de montaje; la vibración del funcionamiento del contactor se acoplará directamente a los MCCBs. Utilice estructuras de montaje separadas y mecánicamente aisladas. Si se producen disparos intempestivos frecuentes después de eliminar las causas eléctricas, sospeche de resonancia mecánica antes de ajustar la configuración de disparo.

Tabla comparativa de reducción de potencia ambiental

| Factor ambiental | Condiciones estándar | Condiciones adversas | Reducción de Potencia Requerida | Medidas de protección |

|---|---|---|---|---|

| Temperatura | 40 °C ambiente | Ambiente de 60-70°C | Reducción de capacidad del 15-27% | MCCB con clasificación para alta temperatura, ventilación forzada, monitorización térmica |

| Humedad/Sal | <70% HR, sin sal | >85% HR, costero | Mejora de la clasificación IP | Cajas IP65, terminales chapados, deshumidificadores |

| Polvo/Partículas | Interior limpio (PD2) | Polvo pesado (PD3-4) | Mejora de la clasificación IP | MCCB IP54-65, cajas selladas, limpieza regular |

| Vibración | <1g de aceleración | 3-5g+ de aceleración | Refuerzo mecánico | Soportes de amortiguación, herrajes de bloqueo, evitación de resonancia |

| Altitud | <2000m de altitud | >2000m de altitud | Reducción de tensión/corriente | MCCB con clasificación de altitud, mayor espaciamiento |

Tabla 5: Factores integrales de reducción de potencia ambiental y estrategias de mitigación según la norma IEC 60947-2

Conclusión: Los factores ambientales determinan la fiabilidad del MCCB

La fiabilidad de los MCCB en aplicaciones industriales depende mucho menos de la calidad inherente del interruptor que de la especificación adecuada para el entorno operativo. Los cuatro errores críticos descritos (ignorar la reducción de potencia por temperatura, la protección inadecuada contra la corrosión, el sellado insuficiente contra el polvo y la escasa resistencia a las vibraciones) representan la mayoría de los fallos en campo en entornos hostiles.

El proceso de especificación debe seguir esta jerarquía:

- Calcular los requisitos eléctricos (corriente nominal, capacidad de ruptura, coordinación)

- Evaluar las condiciones medioambientales (temperatura, humedad, polvo, vibración)

- Aplicar factores de reducción de potencia según la norma IEC 60947-2 y los datos del fabricante

- Seleccionar la clasificación IP adecuada y las especificaciones de los materiales

- Diseñar un montaje adecuado y sistemas de envolvente

- Establecer protocolos de mantenimiento específicos para los factores de estrés ambiental

Para los ingenieros eléctricos y los fabricantes de paneles, la clave es la siguiente: la reducción de potencia ambiental no es opcional, es obligatoria para el cumplimiento del código y la validez de la garantía. El funcionamiento de los MCCB fuera de sus condiciones ambientales nominales anula las certificaciones y crea una exposición a la responsabilidad.

VIOX Electric fabrica una gama completa de MCCB diseñados específicamente para entornos industriales hostiles, con opciones para funcionamiento a alta temperatura, sellado IP65, resistencia a la corrosión de grado marino y construcción con clasificación de vibración. Todos los productos cumplen con la norma IEC 60947-2 y se someten a rigurosas pruebas ambientales para garantizar un rendimiento fiable en toda la gama de aplicaciones industriales.

Preguntas más Frecuentes (FAQ)

P: ¿Qué factor de reducción de potencia por temperatura debo utilizar para un entorno ambiente de 50 °C?

R: Para la mayoría de los MCCB termomagnéticos, aplique un factor de reducción de potencia de aproximadamente 0,91 a 50 °C (reducción de capacidad del 91% con respecto a la referencia de 40 °C). Esto significa que un MCCB de 400 A proporciona efectivamente una protección de 364 A a 50 °C. Verifique siempre las curvas de reducción de potencia específicas en la hoja de datos del fabricante, ya que las unidades de disparo electrónicas pueden tener características diferentes.

P: ¿Es IP54 suficiente para aplicaciones industriales costeras?

R: IP54 proporciona una protección mínima para áreas costeras a >5 km de la costa con baja exposición a la sal. Para exposición costera directa (<5 km) o entornos de alta salinidad, especifique IP65 como mínimo. También actualice los materiales de los terminales a cobre estañado o plateado e implemente la deshumidificación activa.

P: ¿Con qué frecuencia se deben limpiar los MCCB en entornos polvorientos?

R: La frecuencia de limpieza depende del grado de contaminación: PD2 (interior normal) = anual; PD3 (industrial) = trimestral; PD4 (polvo severo) = mensual a bimensual. Utilice aire comprimido a 30-40 PSI, soplando desde el interior hacia el exterior. Nunca use un paño en los mecanismos de disparo.

P: ¿Puedo usar MCCB estándar en aplicaciones de alta vibración con mejores herrajes de montaje?

R: La mejora del montaje (almohadillas de amortiguación, herrajes de bloqueo) es necesaria, pero puede no ser suficiente para vibraciones severas (>3g). Compruebe si la frecuencia de vibración del equipo está dentro del 50% de la frecuencia natural del mecanismo de disparo del MCCB (normalmente 8-15 Hz); si es así, la resonancia puede provocar disparos falsos independientemente del montaje. Considere los MCCB de disparo electrónico para aplicaciones de vibración severa.

P: ¿Cuál es la diferencia entre la clasificación IP y el grado de contaminación?

R: La clasificación IP (protección de entrada según IEC 60529) mide el sellado físico contra partículas sólidas y agua. El grado de contaminación (según IEC 60947-2) mide el rendimiento del aislamiento eléctrico en entornos contaminados. Ambas son especificaciones requeridas: la clasificación IP aborda el sellado mecánico, mientras que el grado de contaminación aborda la integridad del aislamiento eléctrico. Los entornos con mucho polvo suelen requerir clasificaciones IP54+ y PD3.

P: ¿Los MCCB de disparo electrónico requieren una reducción de potencia ambiental?

R: Las unidades de disparo electrónico eliminan la reducción de potencia térmica (sin elemento bimetálico), pero aún requieren consideración para: (1) Límites de temperatura de funcionamiento de la electrónica (normalmente de -20 °C a +70 °C), (2) Efectos de la humedad en las placas de circuito (se recomienda el revestimiento conformal), (3) Efectos de la vibración en los componentes electrónicos (generalmente mejores que los disparos mecánicos). Los disparos electrónicos ofrecen ventajas significativas en entornos hostiles, pero cuestan entre 2 y 3 veces más que las unidades termomagnéticas.

Recursos Relacionados

- ¿Qué es un disyuntor de caja moldeada (MCCB)?

- MCCB vs MCB: Comprender las diferencias clave

- Cómo seleccionar un MCCB para un panel

- Guía de protección de la conexión de barras colectoras MCCB

- Límites de aumento de temperatura de MCB y MCCB: Normas IEC y UL

- Comprender las curvas de disparo: Guía completa

- Clasificaciones de interruptores automáticos: Icu, Ics, Icw, Icm explicadas

- Guía del interruptor automático ajustable

- Caja de terminales vs Caja de conexiones: Diferencias clave

Este artículo cumple con las normas IEC 60947-2 e incorpora datos de campo de instalaciones industriales. Todas las especificaciones técnicas y los factores de reducción de potencia se basan en las normas internacionales publicadas y en los datos de ingeniería del fabricante.