受けたくない午前2時の電話

あなたは数週間かけて制御盤を設計しました。すべてのモータースターター、すべてのリレー、すべてのセンサーを、細心の注意を払って仕様を決定し、二重チェックしました。試運転はスムーズに進み、顧客は承認しました。あなたは次のプロジェクトに移りました。.

そして、土曜日の午前2時に、あなたの電話が鳴ります。生産が停止しています。夜勤の監督者は必死です。メンテナンス技術者がエンクロージャーを開けると、ターミナルブロックが溶けており、ハウジングが黒焦げになり、3つの回路が完全に停止しているのを発見しました。あなたの注意深く設計されたシステムは、顧客に50,000ドルの生産損失をもたらし、今、あなたはすべてのエンジニアが恐れる質問をされています。 “「これはどのようにして検査に合格したのですか?」”

ここに不快な真実があります。現場でのターミナルブロックの故障は、製造上の欠陥に起因することはほとんどありません。それらは、仕様段階での選択ミスに起因します。間違った電流定格。高振動アプリケーションに適さない接続タイプ。湿度の高い環境に適さないIP定格。小さな決定が連鎖して壊滅的な故障につながります。.

では、システムがどのような状況にあっても、溶けたり、緩んだり、腐食したりしないターミナルブロックをどのように選択すればよいのでしょうか?

ターミナルブロックが故障する理由:3つの静かなる殺人者

解決策に入る前に、ターミナルブロックが故障する理由を理解する必要があります。なぜなら、「なぜ」が、ターミナルブロックを選択する際に何を注意すべきかを正確に明らかにするからです。.

サイズ不足による熱ストレス は、最大の殺人者です。ターミナルブロックが定格容量を超える電流を流すと(モーターの起動時や突入電流時などの短時間であっても)、接触抵抗によってハウジングが放散できるよりも速く熱が発生します。プラスチックが柔らかくなります。接続が緩みます。抵抗がさらに増加します。フィードバックループが加速し、何かが溶けたり発火したりするまで続きます。これが熱暴走であり、12Aまでスパイクする回路に10Aのターミナルを指定したエンジニアから始まります。.

振動による機械的故障 は、2番目の殺人者であり、ゆっくりと発生するため、油断なりません。ネジ式端子は、低い抵抗の接触を維持するために、一定の締め付け力に依存しています。しかし、振動する機器(ポンプ、コンベヤー、モーター駆動の機械)では、ネジが徐々に緩みます。わずかな振動ごとに、ワイヤーがわずか数ミリメートルずれます。数か月かけて、接続が劣化し、断続的な障害が発生します。トラブルシューティングを行う頃には、すでに数日間の稼働時間を失っています。.

環境劣化 は、3番目の殺人者です。清潔で空調管理されたエンクロージャー用に設計されたターミナルブロックは、クーラントミスト、塩水噴霧、または高湿度にさらされると、急速に腐食します。腐食は接触抵抗を増加させます。抵抗は熱を発生させます。原因は異なりますが、熱暴走に戻ります。.

良いニュースは?3つの故障モードはすべて、規律ある選択プロセスに従えば完全に防止できるということです。そして、それがまさに3ステップメソッドが提供するものです。.

3ステップターミナルブロック選択メソッド

これは独自の魔法ではありません。これは、ベテランのパネルビルダーや自動化エンジニアが使用する、実戦でテストされたアプローチです。彼らは、ターミナルブロックの選択における近道は、常に自分自身を苦しめることになることを(多くの場合、苦労して)学びました。このメソッドは、電気的要件、機械的制約、および安全性の検証を正しい順序で体系的に処理するように強制するため、何も見落とすことはありません。.

ステップ1:電気的要件を確定する(基礎)

すべてはここから始まります。電気的仕様を間違えると、他のことはすべて無意味になります。ターミナルブロックは、どんなに巧妙に取り付けても、どんなに美しいカラーコーディングをしても、故障します。.

真の最大負荷電流を計算する

モーターの銘板のFLA(全負荷電流)をコピーして終わりにするだけではいけません。モーターの起動時に発生する突入電流を考慮する必要があります。これは、モーターの運転電流の5〜7倍になる可能性があります。ソレノイドやトランスなどの誘導性負荷を切り替える場合は、それらのサージ特性も考慮してください。複数のデバイスを備えた制御回路の場合は、平均負荷ではなく、同時ワーストケース負荷を加算します。.

真の最大電流がわかったら、熱による災害からあなたを救うルールを次に示します。

⚡ プロのヒント:1.5倍ルールは交渉の余地なし

常に、予想される最大負荷電流の少なくとも1.5倍の定格のターミナルブロックを指定してください。回路がピーク時に10Aを消費する場合は、最低15Aのターミナルが必要です。これは過度に慎重なエンジニアリングではありません。熱暴走に対する保険です。一部のエンジニアは1.2倍のマージンを使用しますが、それは危険すぎます。追加のヘッドルームは、周囲温度の変化、経年劣化の影響、および予期していなかった電流高調波を考慮します。.

電線ゲージの互換性を確認する(プロジェクトを台無しにする詳細)

エンジニアがよく失敗するのはここです。適切な電流定格のターミナルブロックを選択しても、電線ゲージの互換性を確認することを忘れます。その結果、12 AWGの電線を14〜18 AWG用に設計されたターミナルに無理に押し込もうとし、緩くて抵抗の高い接続を作成し、過熱します。.

🔥 プロのヒント:電線ゲージの不一致は静かなる殺人者

ターミナルに対して太すぎる電線は、締め付け機構が完全に接触できないため、抵抗の高い「ホットスポット」を作成します。細すぎる電線は、振動で緩みます。注文する前に、必ずデータシートで電線ゲージ範囲と実際の挿入穴の直径の両方を確認してください。撚り線を使用する場合は、ターミナルが撚り線導体用に定格されていることを確認してください。一部のプッシュインタイプは、単線またはフェルールのみを受け入れます。.

電線サイズをターミナル電流定格に一致させるためのクイックリファレンス:

| 回路電流 | 最小電線ゲージ(AWG) | 最小ターミナル電流定格 |

|---|---|---|

| 5A | 18-16 | 8A(1.5倍のマージン付き) |

| 10A | 16-14 | 15A |

| 20A | 14-12 | 30A |

| 30A | 12-10 | 45A |

| 50A | 10-8 | 75A |

電圧定格を確認する(サージ容量を含む)

ターミナルブロックの電圧定格は、過渡サージを処理するのに十分なマージンを持って、システム電圧を超える必要があります。24 VDC制御システムの場合、300V定格のターミナルは大きなヘッドルームを提供します。480 VACモーター回路の場合、少なくとも600V定格のターミナルが必要です。電圧定格とピッチ(ターミナル間隔)がリンクされていることを忘れないでください。ピッチが小さいターミナルは、沿面距離と空間距離が狭いため、電圧定格が低くなります。.

ステップ2:機械的および環境的制約に合わせる(現実のチェック)

電気的基礎が固まったので、現実世界、つまり振動、スペースの制約、アクセス性、およびこのターミナルブロックが実際に存在する環境に直面する時が来ました。.

アプリケーションに適した接続方法を選択する

ここで、ネジ式、スプリング式、プッシュイン式の議論が重要になります。答えは、アプリケーションの機械的ストレスとメンテナンス要件に完全に依存します。.

ねじ込み端子 は主力であり、広く入手可能で、幅広い電線サイズを受け入れ、調整可能な締め付け力を提供します。しかし、振動する機器には致命的な弱点があります。ネジは時間の経過とともに緩みます。定期的な検査と再トルクが必要になります。これは、ダウンタイムと人件費を意味します。設置中にオーバートルクすると、電線が損傷します。トルクが不足していると、接続が緩み始めます。.

スプリングクランプ端子 は、スプリングが一定の、調整された締め付け力を提供するため、トルクの推測を排除します。ネジ式よりも設置が80%速く、振動に対する耐性がはるかに優れています。しかし、初期費用は高くなります。.

プッシュイン端子 は最速のオプションです。工具は不要で、ストリップして押すだけです。頻繁な変更や修理が必要なアプリケーションに最適です。ほとんどは単線とフェルール付き撚り線を受け入れますが、コミットする前に互換性を確認してください。.

⚙️ プロのヒント:振動はネジ式端子を破壊する

機器が移動、振動、または産業環境で24時間年中無休で稼働している場合、スプリングクランプまたはプッシュイン端子は贅沢品ではなく、必需品です。コンベヤー制御盤の緩んだネジ式端子は故障します。「もし」ではなく、「いつ」です。振動抵抗とメンテナンスフリーの操作により、最初の1年以内に初期費用を回収できます。.

スペースに合わせて取り付けスタイルを選択する

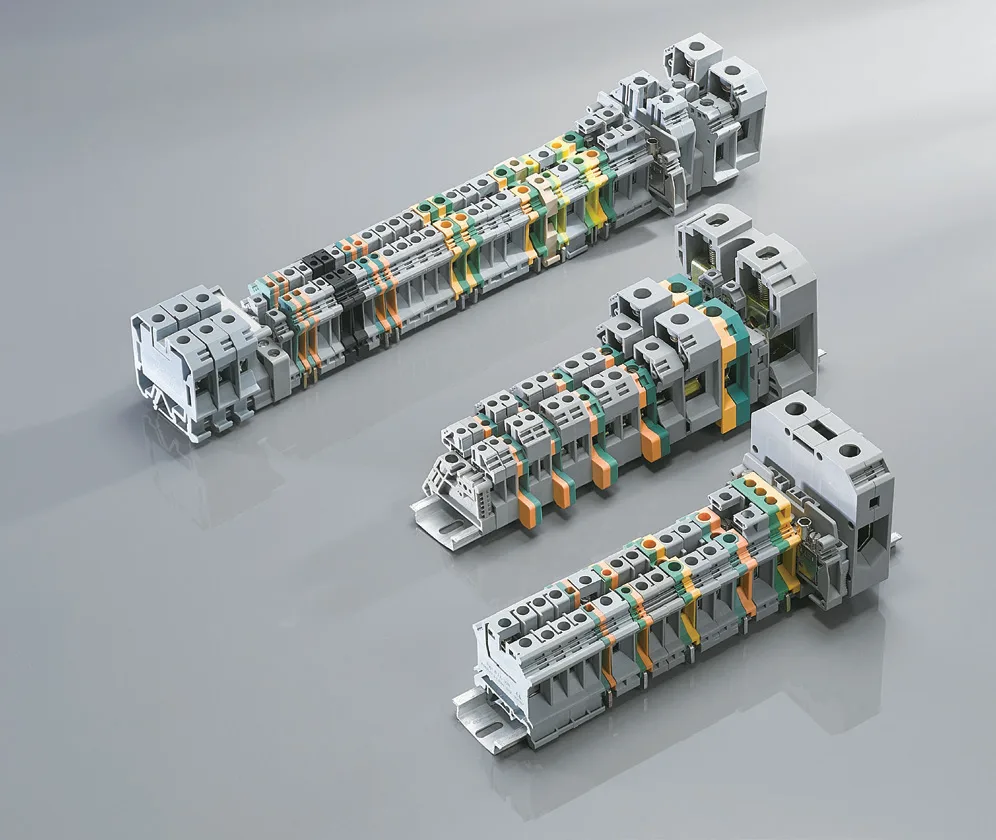

ほとんどの産業用制御盤は DINレール取付 を使用します。これは、モジュール式で、スペース効率が高く、パネル全体を分解せずにすばやく交換できるためです。ターミナルブロックを35mmレールにスナップするだけで完了です。.

プリント回路基板の場合は、 PCB実装端子台 を使用します。これらは基板に直接はんだ付けされます。これらは、コンパクトなデバイス、計器クラスター、およびターミナルブロックが現場配線ではなく製造されたアセンブリの一部であるアプリケーションで一般的です。.

バリアストリップ (パネルに取り付けられたターミナルブロック)は、ターミナルを頑丈な表面に直接ボルトで固定する必要がある、高振動環境に最適です。DINレールタイプよりもかさばりますが、物理的な衝撃が懸念される場合は、機械的に優れています。.

極数、ピッチ、および電線挿入方向を決定する

極数 は、必要な電線接続の数です。多段ターミナルブロックは、同じフットプリントで2つまたは3つのレベルを積み重ねることができ、スペースが限られたパネルに最適です。3.5mmピッチの3段ブロックは、わずか3.5cmのレール幅に60個の接続を収めることができます。.

ピッチ (ターミナル間の間隔)は、バランスを取る必要があります。ピッチが小さい(3.5mm、5mm)ほどスペースを節約できますが、クリアランスが狭いため、電圧定格が低下します。ピッチが大きい(7.5mm、10mm)ほど、より高い電圧をサポートし、配線が容易になりますが、レールスペースをより多く消費します。.

電線挿入方向—水平(90°)、垂直(180°)、または斜め(45°)—は、パネルのレイアウトと保守性に影響します。水平挿入は、並列配線で一般的です。垂直挿入は、両面パネルや、上/下から電線を配線する場合に適しています。接続に負担がかからないように、常に挿入ポイントにたるみループを残してください。.

環境要因を評価し、適切なIP定格を指定する

エンジニアが実際の動作環境を過小評価しているため、多くのプロジェクトが失敗するのはここです。その「屋内」制御盤?それは、機械加工エリアからクーラントミストが漂う工場にあります。その「乾燥した場所」の機器?それは、高圧洗浄ステーションから3フィートの場所にあります。.

🛡️ プロのヒント:過酷な環境ではIP定格はオプションではない

ターミナルブロックがほこり、湿気、または洗浄手順にさらされる場合は、最低IP65(防塵、噴流水に対する保護)が必要です。海洋アプリケーション、浸水しやすいエリア、または高圧洗浄を伴う食品加工の場合は、IP67(防塵、一時的な浸水に対する保護、最大1メートル、30分間)を指定してください。湿度の高い環境にある「屋内専用」ターミナルは、数か月以内に腐食し、抵抗の高い接続と最終的な故障につながります。.

また、以下も考慮してください。

– 周囲温度: 高温環境(オーブン、炉の近く、またはエンジンルーム内)では、ガラス繊維強化ポリアミドやテクニカルセラミックスのような高温対応プラスチックを使用した端子が必要です。.

– 化学物質への暴露: オイル、溶剤、クーラントは標準的なプラスチックを劣化させる可能性があります。材料の適合性を確認してください。.

– 屋外/紫外線への暴露: 耐紫外線性ハウジングは、時間の経過に伴う脆化やひび割れを防ぎます。.

ステップ3:安全性とコンプライアンスの検証(保険)

電気的仕様を完璧にこなし、機械的要件に適合させました。次は、選択が法的責任の問題を引き起こしたり、法規に違反したりしないことを確認し、プロジェクトの成長に合わせて拡張できることを確認する段階です。.

地域および用途に応じた安全認証の確認

主要メーカーの製品だからといって、端子台が「安全」であると決して決めつけないでください。関連する承認を確認してください。

- UL、CSA、IEC 北米および国際的な一般的な産業用途向けの認証

- ATEXおよびIECEx 化学プラント、精製所、または穀物処理施設では絶対に交渉の余地がない、危険(爆発性雰囲気)場所向け

- CCC (中国強制認証)中国に輸出する場合

- 船舶認証 (DNV、ABS)船舶への設置向け

認証ラベルは、単なる官僚的な形式的なチェックではありません。端子台が短絡保護、可燃性、温度上昇、および環境暴露に関する厳格なテストに合格したことを確認するものです。UL認証取得済みの端子は、ベンチプロトタイプでは決して行われない方法で徹底的にテストされています。.

絶縁材料と難燃性評価の確認

ハウジング材料は、端子台が熱ストレス下でどのように機能するか、および故障時に火災を助長するかどうかを決定します。以下を探してください。

- ポリアミド(PA66)またはガラス繊維強化ポリアミド ほとんどの産業用途向け - 高い絶縁耐力、ハロゲンフリー、自己消火性(UL 94 V-0 評価)

- ポリカーボネート より高い絶縁要件向け

- テクニカルセラミックス 極端な温度(最大250°C)または耐スパーク用途向け

データシートを確認してください:

– 難燃性評価 (UL 94 V-0 はゴールドスタンダード - 10秒以内に自己消火)

– 耐トラッキング性(CTI) 汚染された環境向け(高いほど良い;600は優れている)

– 最大動作温度 最悪の条件下でも軟化しないことを確認するため

高電圧アプリケーション向けの物理的バリアの確認

高電圧回路(300V以上)を扱う場合、端子間の物理的バリアはオプションではなく、安全要件です。バリア端子台には、隣接する回路間の偶発的な接触やアーク放電を防ぐための組み込みの仕切りが含まれています。これは、モーター制御センターでは特に重要です。適切な絶縁がない場合、単一の故障が複数の回路に連鎖する可能性があります。.

将来の拡張計画(将来の自分が感謝する決定)

ここで、苦痛を回避できる質問があります: “「このプロジェクトで来年さらに3つのI/Oポイントが必要になった場合はどうなりますか?」”

パネルに固定端子台を最大密度で詰め込んでいる場合、行き詰まります。しかし、モジュール式DINレール端子台を使用している場合は、追加の極をスナップオンするだけです。多段端子は、垂直方向の拡張スペースを提供します。レールにいくつかの空のスロットを残すことは、スペースの無駄ではありません。後でコストのかかるパネルの変更に対する安価な保険です。.

また、以下も考慮してください。

– モジュール式設計 パネル全体を再配線せずに極を追加または削除できる

– 色分けされた端子台 回路タイプ(電源、制御、アナログ信号)を視覚的に分離し、トラブルシューティングを迅速化する

– 組み込みのテストポイント ワイヤを外さずに電圧を測定できる

– 恒久的で機械可読なラベル 回路識別用 - 特に複雑なパネルで重要

報酬:この方法が故障を防ぐ理由

この3段階のプロセスを忠実に実行すると、以下が排除されます:

- ✅ 熱的故障 150%の安全マージンを適用し、ワイヤゲージの互換性を確認したため

- ✅ 機械的故障 振動プロファイルに接続タイプを一致させたため

- ✅ 環境的故障 正しいIP等級とハウジング材料を指定したため

- ✅ コード違反 事前に認証を確認したため

- ✅ 将来の再設計 モジュール式コンポーネントによる拡張を計画したため

さらに重要なのは、再現可能で正当化できる選択プロセスを作成したことです。顧客または上司が「なぜこの端子台を選んだのですか?」と尋ねた場合、すべての意思決定ポイントで文書化された回答があります。それはプロのエンジニアリングであり、当て推量ではありません。.

次のステップ:次のプロジェクトでこの方法を適用する

行動計画は次のとおりです:

- 現在のプロジェクト仕様書を開く ステップ1(電気的要件)に対して端子台の選択を監査します。150%の安全マージンを使用していますか?ワイヤゲージの互換性を確認しましたか?

- 機械的環境を確認する (ステップ2)。振動がある場合は、ネジ式からスプリングクランプ式端子に切り替えます。湿気やほこりがある場合は、IP65またはIP67定格の端子にアップグレードします。.

- 認証を確認する (ステップ3). 設置に必要なUL/IEC/ATEX認証を取得していますか?ハウジング材料は、動作温度に適した定格ですか?

- これを標準仕様に組み込んでください。. これらの3つのステップに基づいて端子台選定ワークシートを作成し、すべてのプロジェクトで使用してください。一貫性によってエラーがなくなります。.

端子台の選定をマスターするエンジニアは、すべての製品データシートを暗記している人ではありません。. 彼らは、電気的要件、機械的制約、および安全検証を正しい順序で毎回行う、規律あるプロセスに従う人たちです。.

制御盤の信頼性が向上します。メンテナンスコストが削減されます。そして、真夜中の2時に端子台が溶けたという電話を受けることは二度とありません。🔧

特定のアプリケーション向けの端子台の選定でお困りですか? 電圧、電流、環境、および取り付け制約など、要件をコメント欄に記入してください。この正確な方法を使用して、選定プロセスを説明します。.