太陽光発電接続箱が過熱し始めると、その影響は不便さだけにとどまりません。熱的故障は、太陽光発電システムにおいて最も一般的で危険な故障モードの一つです。太陽光発電接続箱の過熱は、部品の劣化、不要なトリップ、システムのダウンタイムを引き起こし、深刻な場合には、機器と人員の安全を脅かす電気火災を引き起こす可能性があります。太陽光発電システムを仕様決定する設計エンジニアや電気工事会社にとって、熱的故障の根本原因を理解することは、コストのかかる現場での故障を防ぎ、長期的なシステムの信頼性を確保するために不可欠です。.

太陽光発電接続箱は、複数のストリング回路がインバータに供給される前に集約される重要なポイントとして機能します。この直流電流の集中(多くの場合、数百アンペア)により、熱管理は不可欠となります。しかし、小規模な商業施設から大規模な太陽光発電所まで、業界全体で過熱による故障が依然として多く発生しています。その根本原因は通常、小型化された部品、不適切な熱設計、不適切な設置方法、および時間の経過とともに悪化する環境ストレスの組み合わせにあります。.

このエンジニアリングガイドでは、太陽光発電接続箱の過熱の5つの主要な根本原因を検証し、熱科学、電気規格、および現場で実証されたベストプラクティスに基づいた設計レベルのソリューションを提供します。.

正常な温度上昇と異常な温度上昇の理解

過熱を診断する前に、エンジニアは太陽光発電接続箱のコンポーネントにおける許容可能な温度上昇のベースラインを確立する必要があります。すべての電気接続は、I²R損失(電力損失は電流の2乗と抵抗に比例)により熱を発生します。問題は、熱が発生するかどうかではなく、電気規格で定義された安全な制限内に収まるかどうかです。.

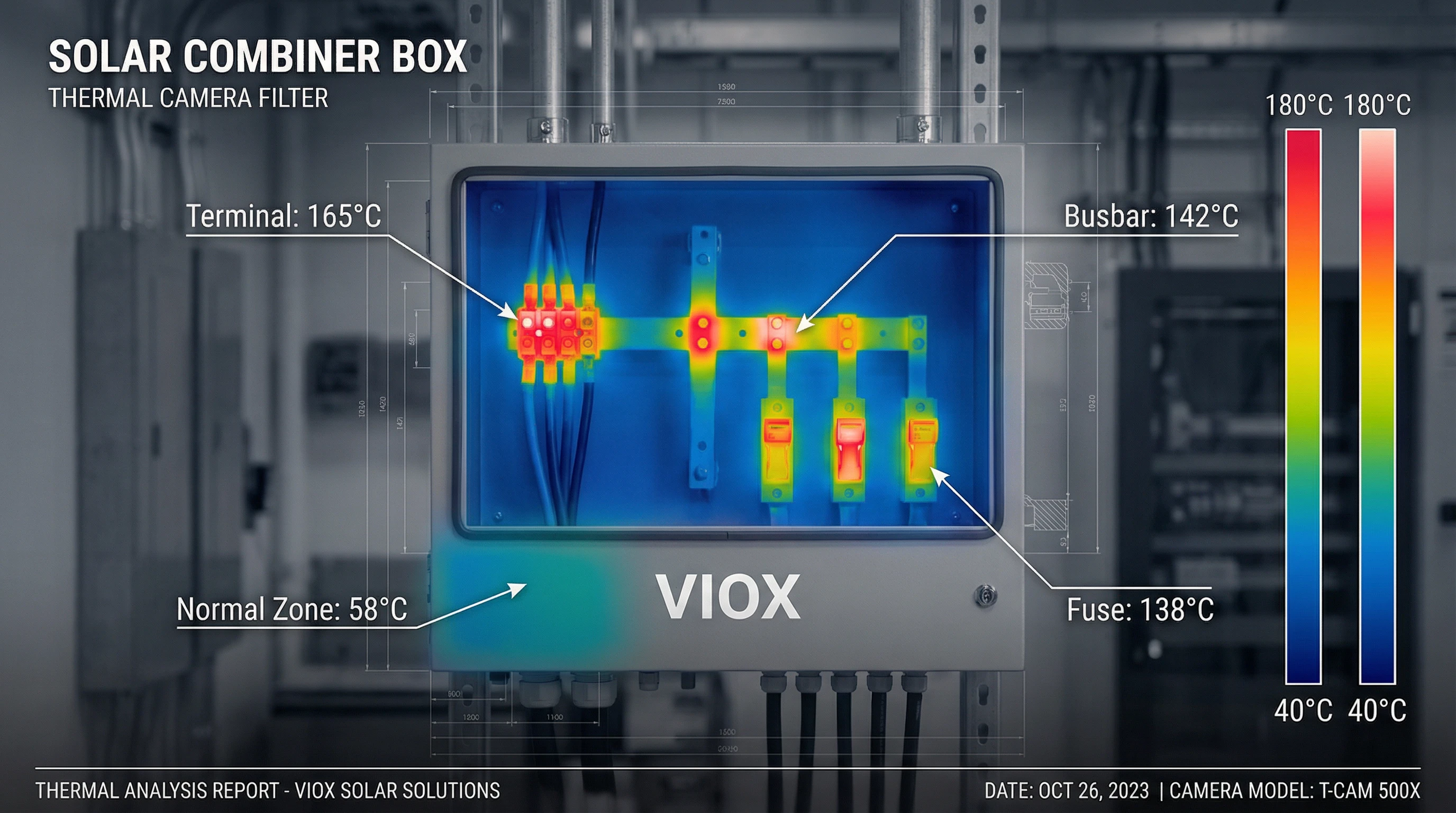

IEC 60947-1によると、電気端子の許容温度上昇は、基準周囲温度より70 K(70℃)高い温度です。太陽光発電設備で一般的な40℃の周囲温度を仮定すると、最大許容端子温度は110℃になります。アセンブリ内のバスバーの場合、IEC 61439-1ではより高い温度が許可されています。裸の銅製バスバーは最大140℃まで動作でき、温度上昇制限は通常、周囲温度より銅製バスバーで70℃、アルミニウム製バスバーで55℃です。.

UL規格は、コンポーネント中心のアプローチを採用しています。UL 489(回路ブレーカー)では、標準定格の端子は、40℃の周囲温度より50℃高い温度上昇が許可されており、最大動作温度は90℃になります。重要な閾値は、不要なトリップとコンポーネントの劣化です。端子温度がこれらの設計制限を超えると、熱保護デバイスが早期にトリップし、絶縁が急速に劣化し始めます。.

異常な温度上昇は、これらの閾値を大幅に超える局所的なホットスポットとして現れます。故障した設備の熱画像調査では、端子接続部およびバスバージャンクションで120℃から180℃を超えるホットスポットが示されています。これらの高温では、銅が急速に酸化し、接続抵抗が指数関数的に増加し、熱暴走が発生しやすくなります。.

根本原因1:小型化されたコンポーネント

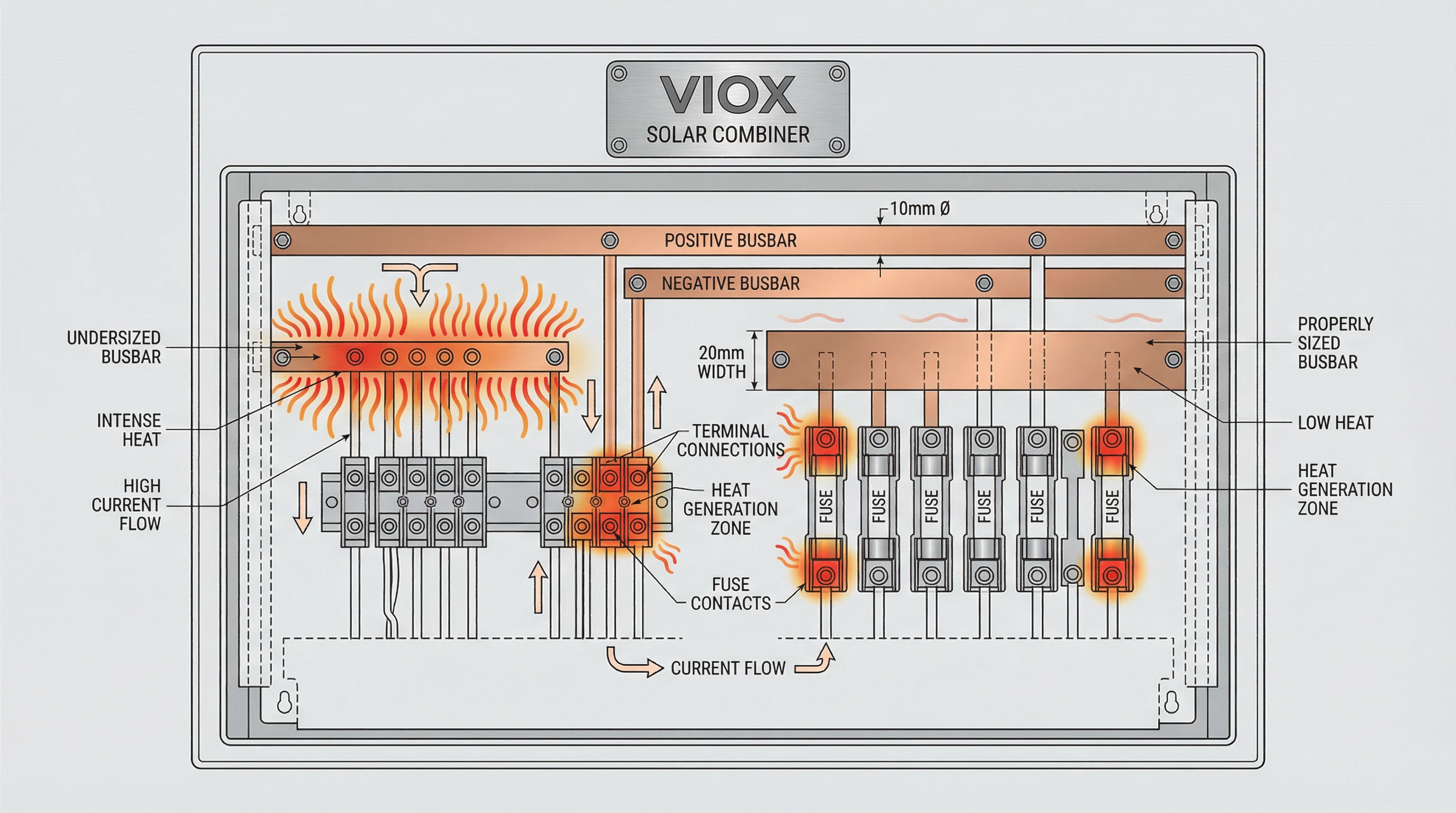

太陽光発電接続箱の過熱の最も根本的な原因は、実際の動作条件に対して電流容量が不十分なコンポーネントの選択です。小型化は、端子、バスバー、ヒューズ、および回路ブレーカーの複数のレベルで発生し、いずれも熱的なボトルネックになる可能性があります。.

バスバーの断面積: バスバーのサイズは、電流密度原理によって決まります。銅製バスバーの場合、エンジニアは通常、1.2〜1.6 A/mm²の控えめな電流密度を使用します。500 Aの連続電流には、約417 mm²以上の最小断面積(500 A ÷ 1.2 A/mm²)が必要であり、通常は40mm × 10mm(400 mm²)または50mm × 10mm(500 mm²)のバスバーで満たされます。アルミニウム製バスバーは、導電率が低いため、約0.8 A/mm²の低い電流密度と、それに応じて大きな断面積が必要です。狭いバスバーは、抵抗が高いだけでなく、放熱のための表面積も減少します。これは、複合的な熱的ペナルティです。.

バスバーの抵抗は、式R =(ρ × L)/ Aに従います。ここで、ρは抵抗率(20℃の銅の場合1.724 × 10⁻⁸ Ω·m)、Lは長さ、Aは断面積です。電力損失はP = I² × Rです。わずかな小型化でも抵抗が2倍になり、電流の増加と組み合わせると熱の発生が4倍になります。.

端子および接続部の定格: 端子台およびラグ接続は、適切な安全マージンを備えた最大ストリング電流に対して定格されている必要があります。太陽光発電アプリケーションでは、NECは連続電流定格に125%の安全率を要求しています。12 Aを連続的に流すストリングには、少なくとも15 A定格の端子が必要です。このディレーティングを適用しないと、端子が熱設計制限を超えて動作し、劣化が加速されます。.

ヒューズおよびブレーカーのサイズ: 小型化されたヒューズは、熱劣化と早期開放が発生します。ヒューズは25℃の周囲温度で定格されているため、接続箱内部の高温(多くの場合60〜70℃)での動作にはディレーティングが必要です。60℃で0.84のディレーティング係数を持つヒューズは、補正するためにアップレートする必要があります。60℃で12 A回路を保護するには、公称15 Aヒューズが必要です(12 A ÷ 0.84 ≈ 14.3 A)。同様に、40℃で校正された回路ブレーカーは、高温で容量が低下します。100 Aブレーカーは、60℃の内部周囲温度で80〜85 Aしか処理できない場合があります。.

根本原因2:接続品質の低下

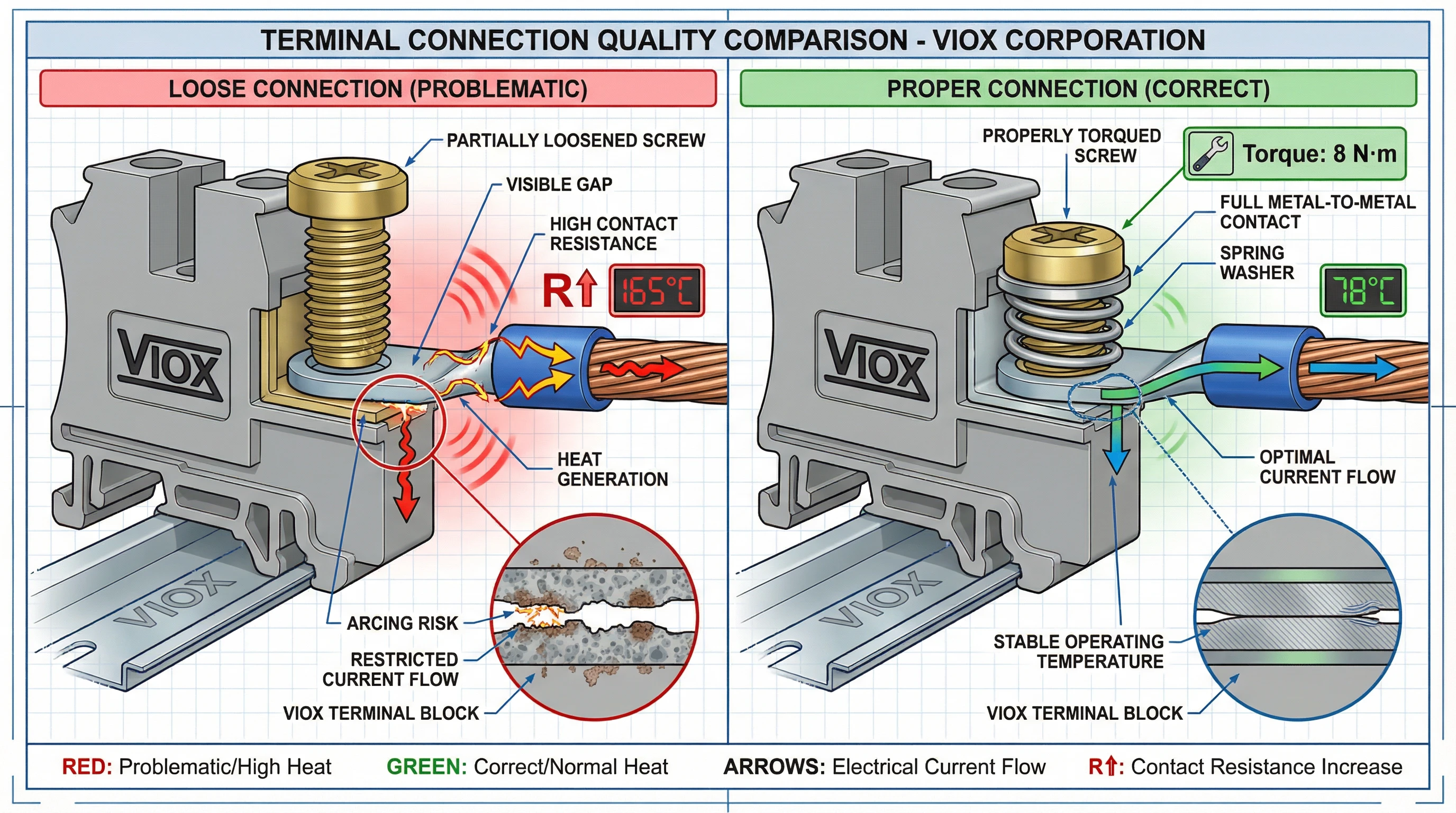

電気接続部の接触抵抗は、太陽光発電接続箱における局所的な過熱の最も頻繁な原因です。任意の接続点で熱として消費される電力はP = I²Rです。つまり、接触抵抗がわずかに増加するだけでも、不均衡な熱が発生します。50 Aを流す10 mΩの抵抗を持つ接続は、単一の接合点で25 W(50² × 0.01)を消費します。.

緩い接続と熱サイクル: 不適切に締め付けられた端子ネジは、最も一般的な設置上の欠陥です。端子は、メーカーが指定したトルク値(通常、小型端子で3〜5 N·m、大型バスバーで最大10〜15 N·m)まで締め付ける必要があります。トルク不足は、抵抗の高い金属間の接触不良を引き起こします。トルク過多は、ネジ山を損傷し、接触面を変形させ、接続品質を低下させる可能性があります。.

熱サイクルは、時間の経過とともに緩い接続を悪化させます。太陽光発電接続箱がピーク時の太陽光時間中に加熱され、夜間に冷却されると、銅導体と鋼製端子ハードウェアは異なる速度で膨張および収縮します(熱膨張係数の不一致)。この毎日のサイクルは、機械的な接続を徐々に緩め、接触抵抗を増加させ、熱劣化を加速させます。これは、熱暴走につながる正のフィードバックループです。.

腐食と表面酸化: 湿気、塩害(沿岸設備)、または工業用汚染物質にさらされた端子表面は、接触抵抗を劇的に増加させる酸化物層と腐食生成物を発生させます。酸化銅は、純粋な銅よりもはるかに高い抵抗率を持っています。不適切に作られた接続(不適切なワイヤストリッピング、損傷したストランド、または不適切に圧着されたラグ)は、酸化を加速させる微細な空気ギャップを作成します。.

MC4コネクタの劣化は、熱源としてますます認識されています。UV曝露はポリマーハウジングを劣化させ、内部のスプリング接点は長年の熱サイクルで張力を失い、太陽光発電ストリング入力接続部の抵抗を増加させます。.

根本原因3:不適切な熱設計

適切にサイズ設定されたコンポーネントでも、接続箱エンクロージャが蓄積された熱負荷を放散できない場合は過熱します。熱設計には、エンクロージャの形状、換気戦略、コンポーネントの間隔、および熱伝達経路が含まれます。これらはすべて、低コスト設計では頻繁に無視されます。.

不十分な換気と空気の流れ: ほとんどの太陽光発電接続箱は、天候や粉塵の侵入から保護するために、密閉されたNEMA 4またはIP65エンクロージャを使用しています。この密閉により、冷却メカニズムとしての自然対流が排除され、内部に熱が閉じ込められます。内部温度は、外部周囲温度、コンポーネントからの自己発熱、およびエンクロージャによって吸収される太陽放射の合計になります。

T_internal = T_ambient + ΔT_components + ΔT_solar

換気がない場合、外部周囲温度がわずか35〜40℃の場合でも、内部温度は直射日光下で70〜80℃を簡単に超える可能性があります。熱放散は、エンクロージャの壁を通る伝導と、外部表面からの放射に完全に依存しています。温度上昇(ΔT)は、熱負荷密度(W/m²)とエンクロージャの表面積によって決まります。同じコンポーネント負荷を持つ小型のエンクロージャは、より高い温度上昇に苦しみます。.

コンポーネントの間隔とレイアウト: 内部コンポーネントの配置は、熱放散に大きく影響します。重なり合うバスバーまたは密集したヒューズホルダーは、空気の流れを制限し(密閉されたエンクロージャでも、内部対流が発生します)、局所的なホットゾーンを作成します。各発熱コンポーネント(ヒューズ、端子台、バスバージャンクション)は、熱が1つの領域に集中するのではなく、広がり放散できるように、適切な間隔が必要です。.

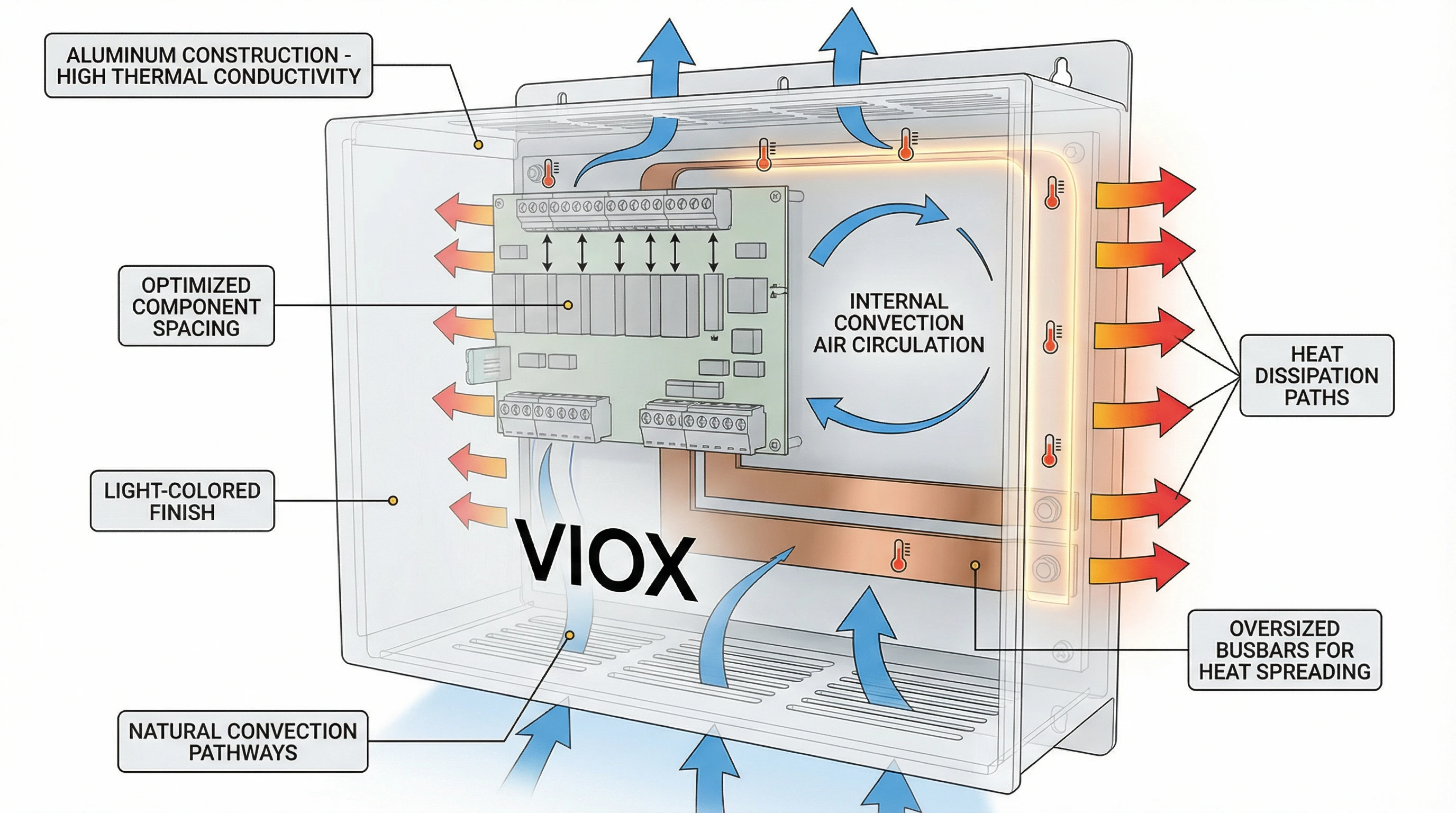

エンクロージャの材質と熱伝導率: 金属製エンクロージャ(ステンレス鋼、アルミニウム)は、グラスファイバーまたはポリカーボネート製エンクロージャよりもはるかに優れた熱伝導性を持っています。アルミニウムは、特に高い熱伝導率(〜205 W/m·K)を持ち、効果的にヒートシンクとして機能します。塗装またはコーティングされた表面は、放射特性を変化させます。白またはライトグレーの仕上げは、より多くの太陽放射を反射し、熱放散を改善します。.

周囲温度のディレーティング: 設計エンジニアは、現実的な内部動作環境に対して適切なディレーティングを適用できないことがよくあります。コンポーネントが25℃の実験室条件に基づいて選択されたが、70℃の内部温度に達するエンクロージャに設置されている場合、それらは熱エンベロープをはるかに超えて動作します。ヒューズ、, 遮断器そして 端子台 すべて、メーカーのデータシートからの温度固有のディレーティング曲線が必要です。.

根本原因4:環境要因

太陽光発電接続箱は、電気コンポーネント自体によって生成される熱に加えて、外部条件が大きな熱ストレスを与える過酷な屋外環境で動作します。.

直射日光: 直射日光下の暗色のエンクロージャは、97 W/ft²(多くの地域でのピーク太陽放射)を吸収し、内部温度にかなりの熱負荷を追加します。色は吸収に劇的な影響を与えます。黒色のエンクロージャは、同一条件下で白色のエンクロージャよりも表面温度が40〜50℃高くなる可能性があります。この太陽熱取得は、内部コンポーネントに直接伝達され、有効周囲温度を上昇させ、熱放散に利用できる温度差を減少させます。.

Telcordia GR-487プロトコルに基づくテストでは、太陽光シールド(エンクロージャの上および周囲に取り付けられた単純な遮光構造)は、太陽熱取得を40%以上削減できることが示されています。しかし、多くの現場設備では、接続箱が太陽に面した壁または機器ラックに、遮光対策なしで取り付けられています。.

高周囲温度環境: 砂漠地域、熱帯気候、または屋上での設置では、周囲温度が日常的に40〜45℃を超えます。これがコンポーネントの自己発熱と太陽熱取得を追加する前のベースラインである場合、内部温度は80〜90℃に達します。これらの温度では、適切にサイズ設定されたコンポーネントでも、熱定格に近づくか、または超えます。.

粉塵の蓄積と空気の流れの制限: 農業環境または砂漠環境では、空気中の粉塵がエンクロージャの表面に蓄積し、換気口を詰まらせます。この粉塵層は断熱材として機能し、エンクロージャが熱を放射する能力を低下させます。フィルター付き換気を備えたエンクロージャの場合、詰まったフィルターは空気の流れを完全に遮断し、内部温度が急速に上昇します。定期的な清掃は不可欠ですが、O&Mスケジュールでは頻繁に無視されます。.

根本原因5:電気的故障

特定の電気的故障状態は、コンポーネントが通常の動作に対して適切にサイズ設定されている場合でも、過剰な熱を生成する異常な電流パターンを生成します。.

ストリング電流の不均衡: シェーディング、汚れ、またはモジュールの不一致により、同じバスバーに供給される並列ストリングが不均等な電流を流す場合、高電流ストリングは接続ポイントに局所的な熱ストレスを与えます。8つの10 Aストリング(合計80 A)からの均等に分散された電流用に設計されたバスバーは、1つのストリングが15 Aを流し、他のストリングが8 Aを流す場合、ホットスポットが発生する可能性があります。15 Aストリングの接続ポイントは、設計よりも2.25倍高いI²R加熱を経験します。.

地絡および漏れ電流: 絶縁の劣化または湿気の侵入は、接地導体およびエンクロージャの構造要素を含む、意図しない経路を介して電流を迂回させる地絡を作成する可能性があります。これらの経路は通常、設計された電流経路よりも抵抗が高く、予期しない場所に熱を発生させます。高抵抗経路を介したわずか1〜2 Aの地絡電流でも、かなりの局所的な加熱が発生する可能性があります。.

高調波加熱: DC接続箱ほどAC配電では一般的ではありませんが、インバータスイッチングまたは接地基準容量からの高調波電流は、有用な電力出力に寄与することなく、熱負荷に追加される循環電流を作成する可能性があります。これらの高調波成分は、DCレベルを超えるRMS電流を増加させ、システム全体のI²R損失を増加させます。.

電気的故障の診断には、慎重な測定が必要です。ストリングレベルの電流監視は不均衡状態を明らかにし、熱画像は故障電流を示す予期しないホットスポットを特定します。地絡検出デバイスと絶縁抵抗テストは、熱損傷を引き起こす前に発生している問題を特定するのに役立ちます。.

解決策:設計と仕様

太陽光発電接続箱の過熱を防ぐには、楽観的な実験室定格ではなく、現実的な動作条件に基づいた厳密な熱分析とコンポーネントの選択から設計段階で開始します。.

熱ディレーティングと電流容量: エンジニアは、現実的な内部周囲温度を計算し、コンポーネント固有のディレーティング係数を適用する必要があります。このプロセスは、次の3つのステップで構成されます。

- 内部温度の決定: エンクロージャメーカーの熱負荷密度チャートと設置場所の太陽放射データを使用して、T_internal = T_ambient + ΔT_component + ΔT_solar を計算します。.

- コンポーネントのディレーティングの適用: ヒューズ(通常25℃で定格)、回路ブレーカー(40℃)、および端子台のメーカーのディレーティングカーブを使用します。たとえば、K_f = 0.8で70℃の内部温度で12 Aのストリングを保護するヒューズの場合、公称15 Aの定格(12 ÷ 0.8)が必要です。.

- 安全マージンの追加: NECは、太陽光発電アプリケーションに対して125%の連続電流乗数を要求しています。熱ディレーティング後にこの係数を適用します。必要なコンポーネント定格 = (I_continuous × 1.25) ÷ K_f。.

熱的考慮事項を考慮したバスバーのサイジング: 控えめな電流密度(銅の場合は1.2 A/mm²、アルミニウムの場合は0.8 A/mm²)を使用してバスバーを選択し、熱モデリングを使用して温度上昇を確認します。大電流アプリケーションの場合、放熱を強化するために、電気的要件を超えて断面積を増やすことを検討してください。銅製バスバーは、優れた導電性と熱性能のため、アルミニウム製バスバーよりも推奨されます。.

熱管理機能: 放熱を促進する設計機能を備えたエンクロージャを指定します。

- 太陽放射を反射する明るい色の仕上げ(白、ライトグレー)

- 内部熱負荷に対する適切な表面積

- 高い熱伝導率のためのアルミニウム構造

- 間隔と空気の流れを最大化する内部コンポーネントの取り付け

- オプション:高負荷バスバーに取り付けられたパッシブヒートシンク

- 極端な環境の場合:アクティブ冷却(サーモスタット制御ファン)またはヒートパイプ技術

材料と接触面の選択: 酸化を防ぐために、スズメッキされた銅製端子とバスバーを指定します。熱サイクル中に接触圧を維持するために、端子ネジの下にスプリングワッシャーまたはセレーションワッシャーを使用します。キャプティブハードウェアを備えた密閉型端子台は、振動による緩みを防ぎます。.

ソリューション:設置とメンテナンス

適切な設置方法と積極的なメンテナンスプロトコルは、現場に設置された太陽光発電コンバイナボックスの熱的故障を防ぐために不可欠です。.

トルク仕様の検証: すべての端子接続は、校正されたトルクレンチまたはトルクドライバーを使用して、メーカーが指定したトルク値まで締め付ける必要があります。重要な接続のトルク値を文書化した設置記録を作成および維持します。試運転テストには、システム引き渡し前に適切な設置を確認するために、負荷がかかった状態でのすべての接続の熱画像処理を含める必要があります。.

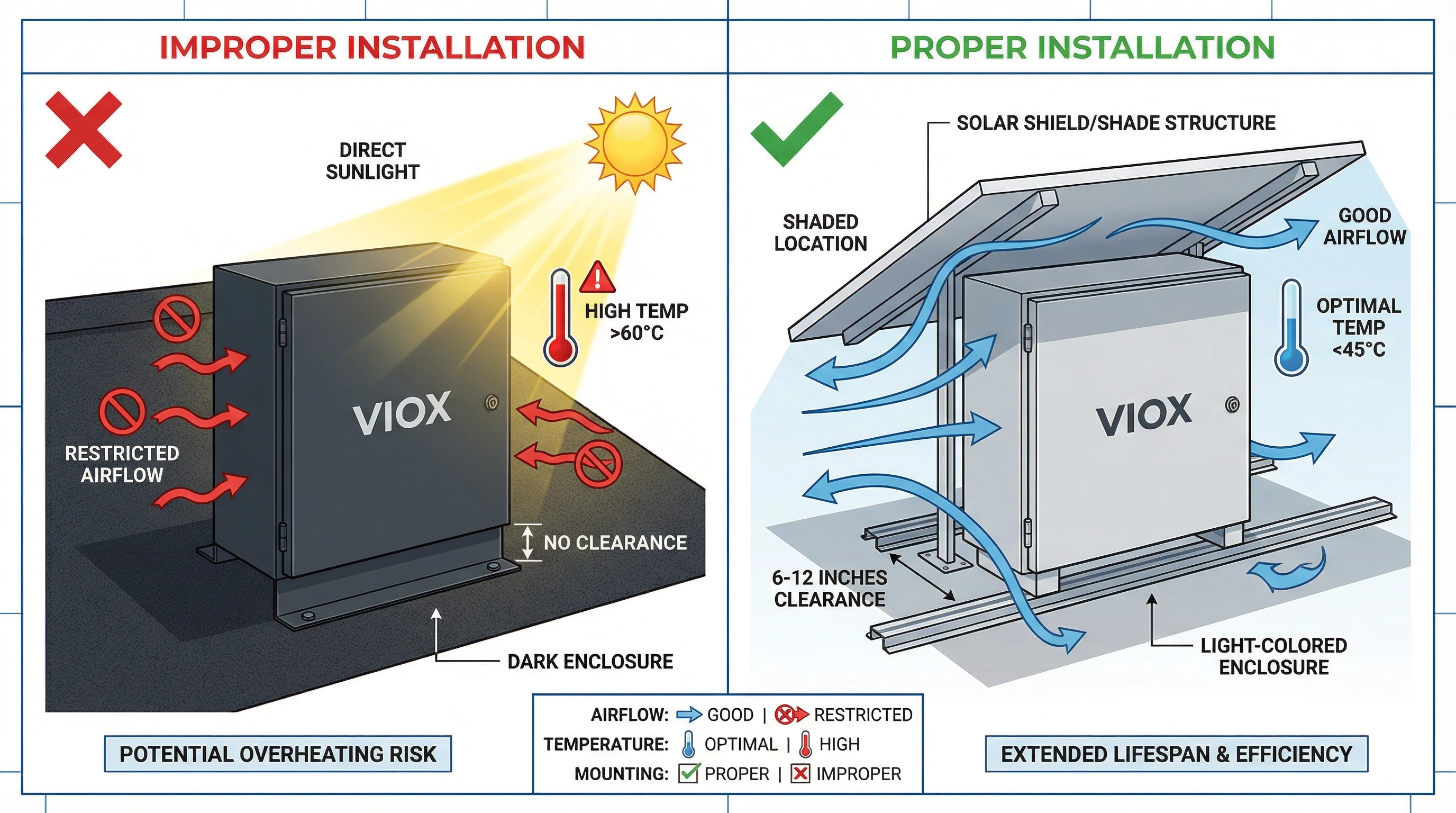

取り付け場所と向き: 太陽光への曝露を最小限に抑える場所にコンバイナボックスを設置します。北向きの壁(北半球)、アレイ構造の下の陰影のある場所、または専用のウェザーシールドの下などです。自然対流と放射冷却を可能にするために、エンクロージャの周囲に適切なクリアランス(通常、すべての側面に6〜12インチ)を確保します。内部対流を促進するために、通常、水平方向よりも垂直方向の取り付けが推奨されます。.

環境保護: 腐食性環境(沿岸、工業)では、強化された腐食保護を備えたコンバイナボックスを指定します。316ステンレス鋼エンクロージャ、バスバーのコンフォーマルコーティング、および密閉型端子などです。湿気の侵入と酸化を防ぐために、すべての接続に絶縁グリースを使用します。設置環境に適したIP定格を確保します。ほこりの多い環境では、最小IP65が必要です。.

定期的な熱検査: 定期的なO&Mスケジュールの一部として、熱画像調査を実施します。通常、商用システムの場合は年1回、過酷な環境でのユーティリティスケール設置の場合は半年ごとです。熱画像処理は、故障を引き起こす前にホットスポットの発生を特定し、予防的な介入を可能にします。比較のために、試運転中にベースラインの熱プロファイルを確立します。.

再トルク締めと接続のメンテナンス: 最初の1年間の稼働後、熱サイクル効果を補正するために、すべての端子接続を再トルク締めします。このメンテナンス作業は省略されることが多いですが、長期的な信頼性には不可欠です。各メンテナンス間隔で、腐食、変色、または物理的な損傷の兆候がないか検査します。.

結論:VIOX Electricの熱工学アプローチ

エンジニアが厳密な熱分析、適切なコンポーネントのディレーティング、および現場で実績のある設計原則を適用すると、太陽光発電コンバイナボックスの過熱は防止可能な故障モードになります。根本原因(サイズ不足のコンポーネント、接続品質の低下、不適切な熱設計、環境ストレス要因、および電気的故障)は十分に理解されており、それぞれのエンジニアリングソリューションが存在します。.

VIOX Electricでは、熱管理は太陽光発電コンバイナボックスの設計のすべての段階に統合されています。当社のエンジニアリングプロセスには、以下が含まれます。

- 熱モデリングと検証: 最悪の動作条件下での内部温度分布のCFD解析

- コンポーネントのディレーティング方法論: サイト固有の温度計算と適切なディレーティング係数を使用したバスバー、端子、および保護デバイスの選択

- 高品質の接続システム: スプリング保持ハードウェア、スズメッキされた銅製接触面、および熱サイクル検証を備えた工場トルク締め端子

- 熱的に最適化されたエンクロージャ: 明るい色の仕上げのアルミニウム構造、最適化された内部レイアウト、および過酷な環境向けの放熱機能

VIOXコンバイナボックスは、UL 1741の要件を超える熱検証テストを受けており、制御された高温周囲条件下で、全定格電流に25%の安全マージンを加えた温度上昇テストを実施しています。当社のエンジニアリングチームは、熱分析サポートとサイト固有のディレーティング計算を提供し、請負業者とEPC企業が設置条件に適したソリューションを指定できるように支援します。.

過熱を防ぐには、メーカー、設計エンジニア、および設置チーム間のパートナーシップが必要です。VIOX Electricは、製品だけでなく、長期的なシステムの信頼性を確保するためのエンジニアリングの専門知識と熱設計ガイダンスを提供することをお約束します。.

技術仕様、熱分析サポート、または設置環境に最適化されたカスタムコンバイナボックスソリューションについては、 VIOXエレクトリック‘のアプリケーションエンジニアリングチームにお問い合わせください。.