決して犯してはならない$50,000のケーブルタイの間違い

あるオフショアプラットフォームの試運転開始から6ヶ月後を想像してください。計装ケーブルは数百本のステンレス製ケーブルタイで綺麗に束ねられています。すると、メンテナンスの連絡が入ります。タイの半分が腐食し、ケーブル束が垂れ下がり、露出した配線が金属製電線管に接触してショートしているとのことです。原因は何でしょうか?市場価格より40%低い価格で購入した「316ステンレス鋼」のタイが、実際には316グレードではなかったのです。それらは、グレードの刻印を偽った安価な模倣品でした。.

このようなシナリオは、あなたが思っているよりも頻繁に起こります。過酷な産業環境(石油化学プラント、廃水処理施設、海洋設備、屋外変電所など)では、ケーブルタイは電気インフラを支える縁の下の力持ちです。しかし、品質が低下すると、機器のダウンタイム、安全上の危険、緊急修理、規制上の問題など、連鎖的な影響が生じます。.

重要な収穫 50セントのケーブルタイが、$50,000のシステム故障を引き起こす可能性があります。重要な用途では、低品質なタイのコストは単なる交換だけではありません。壊滅的な束の崩壊、ケーブルの損傷、計画外の停止がそれに伴います。.

なぜ安価なステンレス製ケーブルタイは故障するのか(そして、それを見抜く方法)

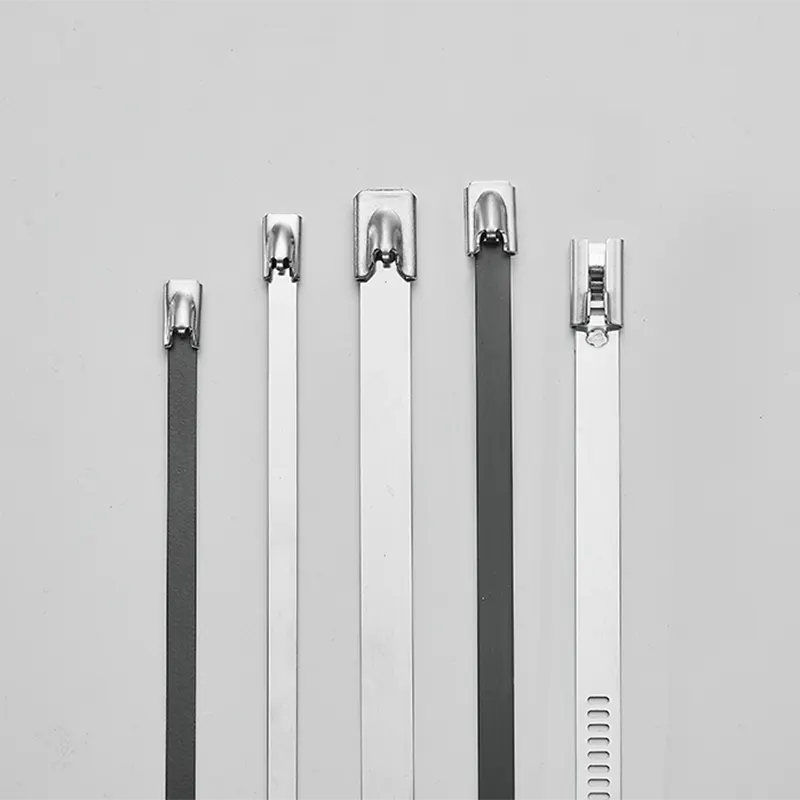

について ステンレス製ケーブルタイ 市場は低品質な製品で溢れています。その理由は以下の通りです。

偽造問題: 悪徳業者は、クロムとニッケルの含有量が不十分な低グレードの鋼合金に「304」または「316」と刻印します。適切な冶金組成がないと、これらのタイは湿気、塩水噴霧、または工業用化学物質にさらされると急速に腐食します。201ステンレス(安価な代替品)と本物の316を外観で見分けることはできません。錆が現れて初めて違いがわかります。.

製造上の手抜き: 精度が重要です。粗悪なタイは、厚さが不均一で、エッジが粗くバリがあり、ロック機構が弱いです。これらの欠陥は、設置時にケーブル絶縁を損傷し、振動で滑り、負荷がかかると早期に故障するという3つの問題を引き起こします。.

ドキュメントの欠如: 最も危険な点は何でしょうか?多くのサプライヤーは、材料のトレーサビリティを提供していません。ミルテスト証明書や第三者による検証がない場合、製品が仕様書と一致するかどうかを賭けることになります。.

調達担当者や電気エンジニアにとって、課題は明確です。施設全体に設置される前に、本物の品質と説得力のある偽物を見分けるにはどうすればよいでしょうか?

5つの柱による品質検証フレームワーク

高品質のステンレス製ケーブルタイは、バンドのグレード刻印だけではありません。それは、管理された冶金、精密な製造、厳格なテストの結果です。品質検証を重要なファスナーの検査のように考えてください。メーカーの言葉だけを信じて圧力容器をボルトで固定することはないでしょう。ケーブルタイも同様の精査に値します。.

ここでは、調達プロセス中に適用できる5つの検証チェックポイントに構造化された、プレミアムタイと偽物を見分けるための体系的なアプローチを紹介します。.

ステップ1:材料グレードの検証とドキュメントの要求

タイ自体を見る前に、まず書類を監査します。.

最初のチェックポイントは物理的なものではなく、文書です。304または316ステンレス鋼タイの正規メーカーは、 ミルテスト証明書 (材料試験報告書またはMTRとも呼ばれます)を提供し、鋼の組成を元のミルまで追跡できます。これらの証明書には、クロム(304の場合は最低16〜18%、316の場合は16〜18%)、ニッケル(304の場合は8〜10.5%、316の場合は10〜14%)、モリブデン(316のみ2〜3%)の正確な割合が指定されています。.

サプライヤーに要求するもの:

- 化学組成分析を示すミルテスト証明書

- タイ本体またはヘッドに見えるグレードマーキング(パッケージだけでなく)

- 原産国証明書

- 品質管理のためのISO 9001またはAS9100認証

重要な収穫 材料グレードの刻印は最初の防御線ですが、ミルテスト証明書がない場合、「316」のマーキングは単なる願望に過ぎません。大量注文する前に、必ずドキュメントを要求してください。.

用途別のグレード選択:

- 304ステンレス鋼: 屋内産業環境、一般的な製造、および重大な化学的または海洋暴露のない用途に適しています。ほとんどの設置で費用対効果が高いです。.

- 316ステンレス鋼: 海岸施設、化学プラント、廃水処理、および塩化物暴露または塩水噴霧のある環境には必須の選択肢です。モリブデン含有量は、優れた孔食抵抗を提供します。.

サプライヤーがミル証明書の提供をためらったり、曖昧な「適合証明書」を提供したりする場合は、立ち去るべき危険信号です。.

ステップ2:物理的な構造と表面仕上げの検査

ドキュメントを確認したら、タイ自体を調べます。品質は細部に表れます。.

サンプルタイを光に当てて、バンドに沿って指を滑らせます。プレミアムタイは、 滑らかでバリのない表面 を持ち、エッジが一貫しています。仕上げは均一で、孔食、変色、またはヘッドとバンドの接続部の目に見える溶接マークがないはずです。.

重要な検査ポイント:

- エッジ品質: 精密にカットされたエッジは、鋭いバリがなく滑らかである必要があります。粗いエッジは小さなカミソリの刃のようなもので、設置中または束が振動すると、ケーブル絶縁(特にPVCまたはポリエチレンの被覆)を切り裂きます。.

- 厚さの一貫性: マイクロメーターを使用して、バンドの厚さをスポットチェックします。高品質の8mm×0.5mmタイは、±0.05mm以内の寸法公差を維持します。厚さの不均一は、ダイのメンテナンス不良を示し、負荷がかかった状態での滑りを予測します。.

- 表面処理: 明るく磨かれた仕上げ、または一貫したマットな外観を探してください。くすんだパッチ、錆の斑点、または変色は、製造中の汚染または不適切な不動態化処理を示唆しています。.

重要な収穫 滑らかな仕上げは美観の問題ではありません。バリや粗いエッジは、カミソリのようにケーブル絶縁を切り裂き、設置後数ヶ月で短絡を引き起こします。可能であれば、倍率を上げてサンプルを検査してください。.

プロの検査のヒント: バンドをそっと曲げます。高品質のステンレス鋼は、制御された弾性変形を示し、元の形状に戻ります。キンク、しわ、または跳ね返らない場合は、焼き戻しが間違っています。これは、材料が悪いか、不適切な熱処理が行われたことを示しています。.

ステップ3:機械的強度定格とテストデータの確認

データシートの数値は、第三者による検証がなければ意味がありません。.

引張強度は、タイの耐荷重能力であり、ストレス、振動、および熱膨張の下でケーブル束を一緒に保持する能力です。一般的な8mm×0.5mmステンレス鋼タイの場合、正規メーカーは 300〜500 N(30〜50 kgf)の最小引張強度. を指定します。しかし、ここで重要な質問があります。この値はテストされたものですか、それとも主張されただけですか?

要求するもの:

- 第三者テストレポート: 独立した研究所(SGS、TÜV、UL)からの認定テストを探し、実際の引張テストの結果を示します。メーカーの社内研究所からの自己認証データは、重要度が低くなります。.

- バッチテスト記録: プレミアムサプライヤーは、定期的なバッチテストを実施し、生産実行全体での一貫性を示す統計的品質管理データを提供できます。.

- テスト規格への準拠: テストがケーブル管理システムに関するIEC 62275またはUL 62275などの認識された規格に準拠していることを確認します。.

実際の状況: 400 N定格のタイは、約40 kg(88 lbs)のケーブル束を垂直に固定できます。ただし、最大容量でタイを選択しないでください。 2:1の安全率 を最低限適用してください。束の重量が20 kgの場合、200 Nではなく、少なくとも400 N定格のタイを指定してください。振動、熱サイクル、および衝撃による動的荷重は、静的重量を効果的に増加させます。.

重要な収穫 引張強度は単なる数値ではありません。壊滅的な束の崩壊に対する保険です。メーカーの主張ではなく、常に第三者によるテストレポートを要求し、適切な安全率を適用してください。.

ステップ4:ロッキング機構の信頼性試験

最も強力なバンドでも、ロックが故障すれば無意味です。.

安価なタイの多くは、ロッキング機構で品質が露呈します。高品質のステンレススチール製タイは、以下のいずれかを使用します。 ボールロックヘッド (ステンレススチール製のボールがバンドのラチェット歯にかみ合う)または ラダー型ロッキングヘッド (振動による緩みを防ぐように特別に設計されたインターロッキングバーブ).

ロック品質の評価方法:

目視検査:

- ロックボールまたはバーブを拡大して調べます。粗く打ち抜いたり鋳造したりしたものではなく、精密に機械加工されている必要があります。.

- スムーズな動作を確認します。バンドは、引っかかったり歯を飛ばしたりすることなく、一定の抵抗でヘッドを通過する必要があります。.

機能テスト:

- テストバンドルにタイを取り付け、しっかりと締め付けます。高品質のロックは、各ラチェット位置に確実に「カチッ」と音がします。.

- 横方向の荷重を加えます(取り付けられたタイをねじったりずらしたりしてみてください)。高品質のロックは、滑ることなくグリップを維持します。.

- 可能であれば、テストサンプルを振動にさらします(簡単な万力と往復鋸で5分間、ポンプまたはモーターの数ヶ月分の振動をシミュレートします)。高品質のタイはしっかりと締まったままですが、安価なタイはヘッドで緩んだり、破損したりします。.

注意すべき一般的な故障モード:

- 弱い打ち抜きヘッド: 薄い金属製のヘッドはトルクによって曲がり、バンドを解放します。

- サイズが小さい、または柔らかいロッキングボール: 持続的な荷重の下で変形したり、飛び出したりします。

- バーブのかみ合い不良: 歯の浅いラダー型ロックは、熱膨張中に滑ります。

ト: ロッキング機構は、以下に耐える必要があります。 繰り返しの締め付けサイクル. 同じタイを3〜4回取り付けおよび取り外します。ロックが緩くなったり、ラチェット歯に目に見える摩耗が見られる場合は、耐久性に疑問があります。.

ステップ5:環境耐性とコンプライアンス認証の検証

最終テスト:これらのタイは、実際の動作環境で生き残ることができますか?

ステンレススチール製タイは、普遍的に耐腐食性があるわけではありません。その性能は、特定のグレード、表面処理、および暴露条件によって異なります。屋外、海洋、または化学環境用のタイを指定する前に、その環境耐性の資格を検証してください。.

耐腐食性の検証:

- 塩水噴霧試験の結果: ASTM B117塩水噴霧試験のデータを要求します。高品質の316タイは、赤錆の発生なしに1,000時間以上耐える必要があります。500時間未満は、海洋または沿岸での使用には許容できません。.

- 塩化物暴露定格: 施設で塩化物(海水、融雪塩、漂白剤)を取り扱う場合は、316グレードのみが適切な孔食抵抗を提供します。304は早期に故障します。.

温度および環境定格:

- 定格温度範囲を確認します。高品質のステンレススチール製タイは、以下で動作します。 -80°C〜+538°C(-112°F〜+1000°F), 極低温から排気システムアプリケーションまで、あらゆるものをカバーします。.

- 屋外設置の場合は、以下を確認します。 紫外線耐性 UL 62275またはIEC 62275規格に基づく耐紫外線性および難燃性定格。.

コンプライアンスドキュメント:

- 業界認証: 第三者コンプライアンスマークを探します。

- ULレコグニション 電気設備用

- ISO 10993生体適合性 医療機器のケーブル配線用

- AS9100認証 航空宇宙アプリケーション用

- RoHSおよびREACHコンプライアンス ヨーロッパの設置用

重要な収穫 第三者認証は、事務処理のオーバーヘッドではありません。塩水噴霧、紫外線暴露、および温度変化が同時に発生した場合に、タイが生き残ることを証明する唯一の証拠です。それらがなければ、冶金学的現実ではなく、マーケティングの主張を信頼することになります。.

環境選択ガイド:

| 環境 | 最小グレード | 重要な認証 |

|---|---|---|

| 屋内産業、乾燥 | 304 | ISO 9001、UL |

| 屋外、非海洋 | 304 | 耐紫外線性、UL 62275 |

| 沿岸/海洋 | 316 | 塩水噴霧> 1000時間、UL |

| 化学処理 | 316 | 耐薬品性データ、RoHS |

| 高温 | 316 | 温度定格検証 |

結論:品質はそれ自体でペイする

高品質のステンレススチール製ケーブルタイを区別するには、5つの側面全体にわたる体系的な検証が必要です。

- ✓ 材料認証: 本物の304/316組成を証明するミルシートの提出を要求すること。

- ✓ 製造精度: 滑らかでバリのない仕上がりと一貫した寸法であることを検査すること。

- ✓ 機械的強度: 適切な安全率を伴う第三者機関による引張試験データの提出を要求すること。

- ✓ ロックの完全性: 負荷および振動下で機構を物理的にテストすること。

- ✓ 環境コンプライアンス: 塩水噴霧試験および業界認証を確認すること。

お客様の行動計画:

次回の大量購入の前に、すべてのサプライヤーに以下を要求してください。

- 完全な化学分析を含むミルシート

- 第三者機関による引張強度試験報告書

- 塩水噴霧試験結果(屋外/海洋用途向け)

- 検査およびテスト用の物理的なサンプル

- 関連する認証のコピー(UL、ISOなど)

高級ステンレス鋼ケーブルタイと安価なステンレス鋼ケーブルタイの価格差は通常30〜50%です。しかし、設置の成功と壊滅的な故障とのコスト差は10,000%です。重要な電気インフラストラクチャでは、ケーブルタイは汎用品ではなく、信頼性の保険です。.

アプリケーションに適したステンレス鋼ケーブルタイの仕様を決定する際にサポートが必要ですか? 特定の環境に関する完全なドキュメントパッケージと技術サポートを提供できる認定サプライヤーにお問い合わせください。今、品質の検証に費やす15分は、後で15時間の緊急トラブルシューティングを節約します。.