はじめに

電気システム内の金属部品は、常に脅威にさらされています。湿気が侵入し、塩水噴霧が腐食させ、工業地帯の大気は劣化を加速させます。適切な保護がなければ、腐食は信頼できる機器を高価な故障に変えてしまいます。そこでISO 12944が登場します。これは、環境の厳しさを保護コーティングシステムの実行可能な設計上の決定事項に変換するグローバルスタンダードです。.

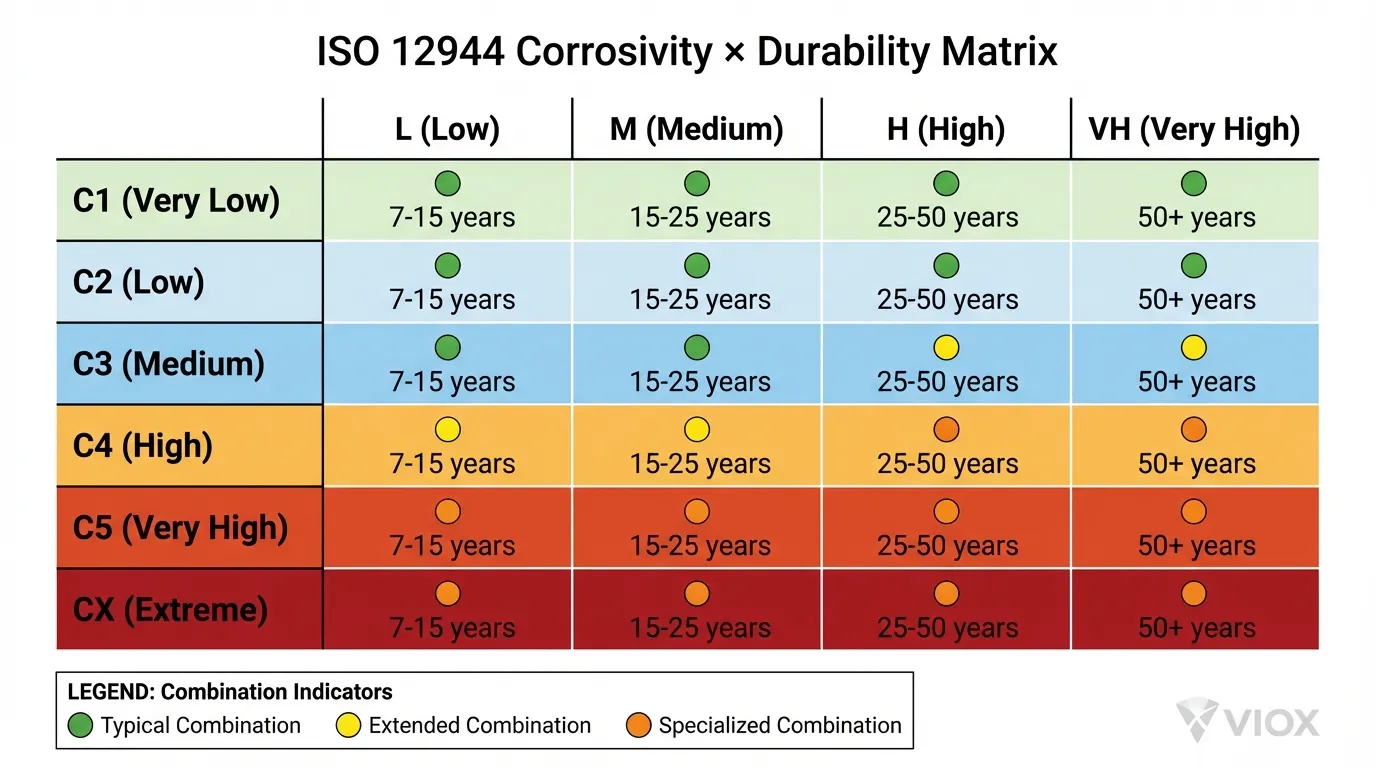

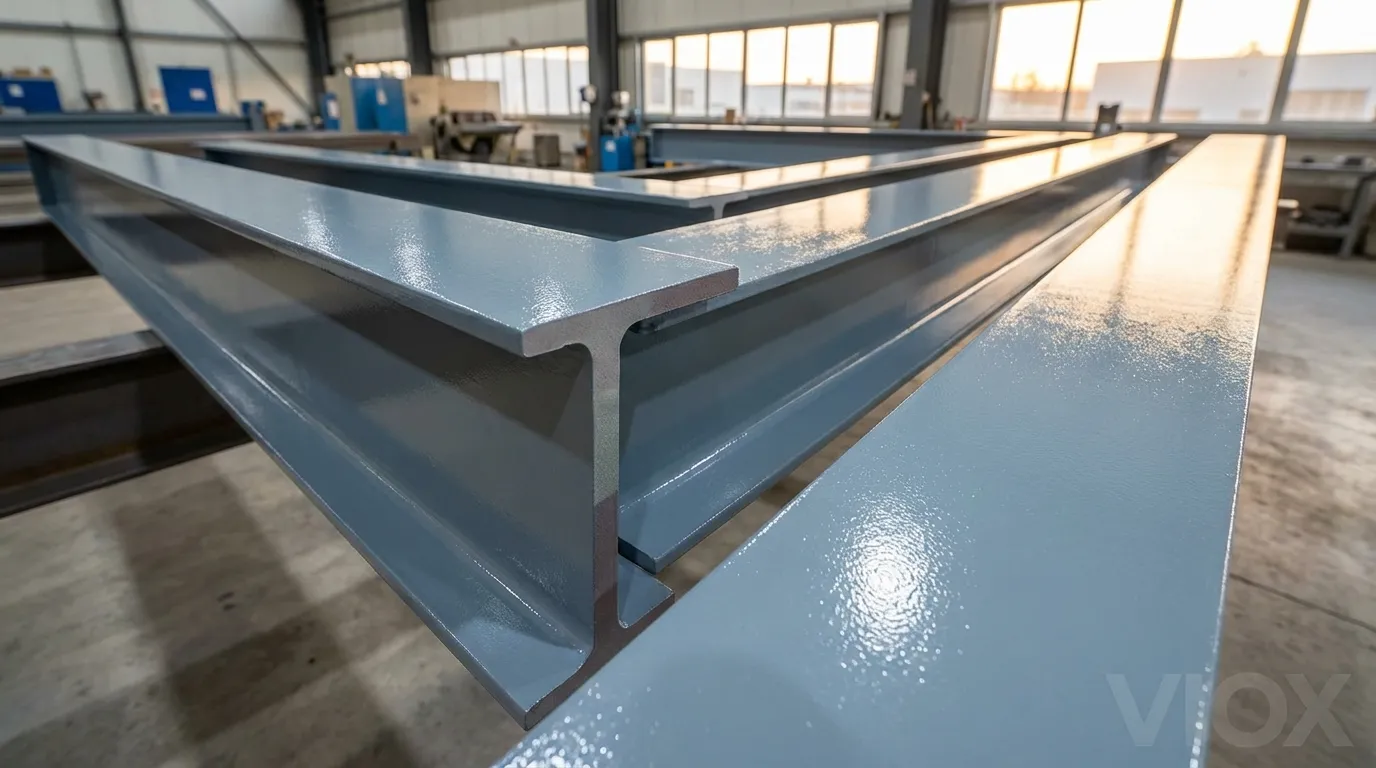

ISO 12944は2つの軸で機能します。1つ目は、環境が実際にどれほど過酷であるかを定義します。温度管理されたオフィス(C1)から極端なオフショアプラットフォーム(CX)まであります。2つ目は、メンテナンスのタイムラインを設定します。7年ごとの安価なタッチアップから、25年以上の耐久性のある堅牢なシステムまであります。このフレームワークを理解することは、エンジニアが以下を指定する上で不可欠です。 鋼構造物、電気エンクロージャー本体、および構造支持システム. 。これは、調達、メンテナンス予算、および機器の寿命を直接左右します。.

このガイドでは、ISO 12944を実用的な言葉に解読し、規格を実際の産業用途に結び付けます。.

ISO 12944とは?

ISO 12944は、以下のための国際規格です。 防護塗装システムによる鋼構造物の腐食保護. 。これは特に以下に適用されます。 大気環境にさらされる構造用鋼部品および鋼製電気エンクロージャー本体 。1998年に最初にリリースされ、コーティングシステムを指定するための世界的に認められたベンチマークに発展しました。現在の規格である2018年改訂版では、CX(極端)カテゴリーが導入され、オフショア風力、沿岸ソーラー設備、および過酷な熱帯環境などの現代の産業上の課題に対応するために、耐久性のオプションが拡張されました。.

重要な適用範囲の明確化: ISO 12944は、端子台、MCB、接触器、またはその他の導電性部品など、エンクロージャー内の個々の電気部品には適用されません。これらのコンポーネントには、個別の腐食保護戦略が必要です(下記の「適用範囲の境界」セクションを参照)。この規格は、構造物およびエンクロージャー本体の塗装/コーティングされた鋼表面のみに焦点を当てています。.

この規格の強みは、そのシンプルさにあります。推測は不要です。「優れた塗料」や「舶用グレード」のような曖昧な要件について議論する代わりに、ISO 12944は、表面処理グレード、プライマーの種類、乾燥膜厚(DFT)、塗装回数、および実験室試験手順に関する正確な仕様を提供します。この客観性により、世界中の入札、調達契約、および品質検証の基礎となっています。.

腐食性カテゴリー:C1からCX

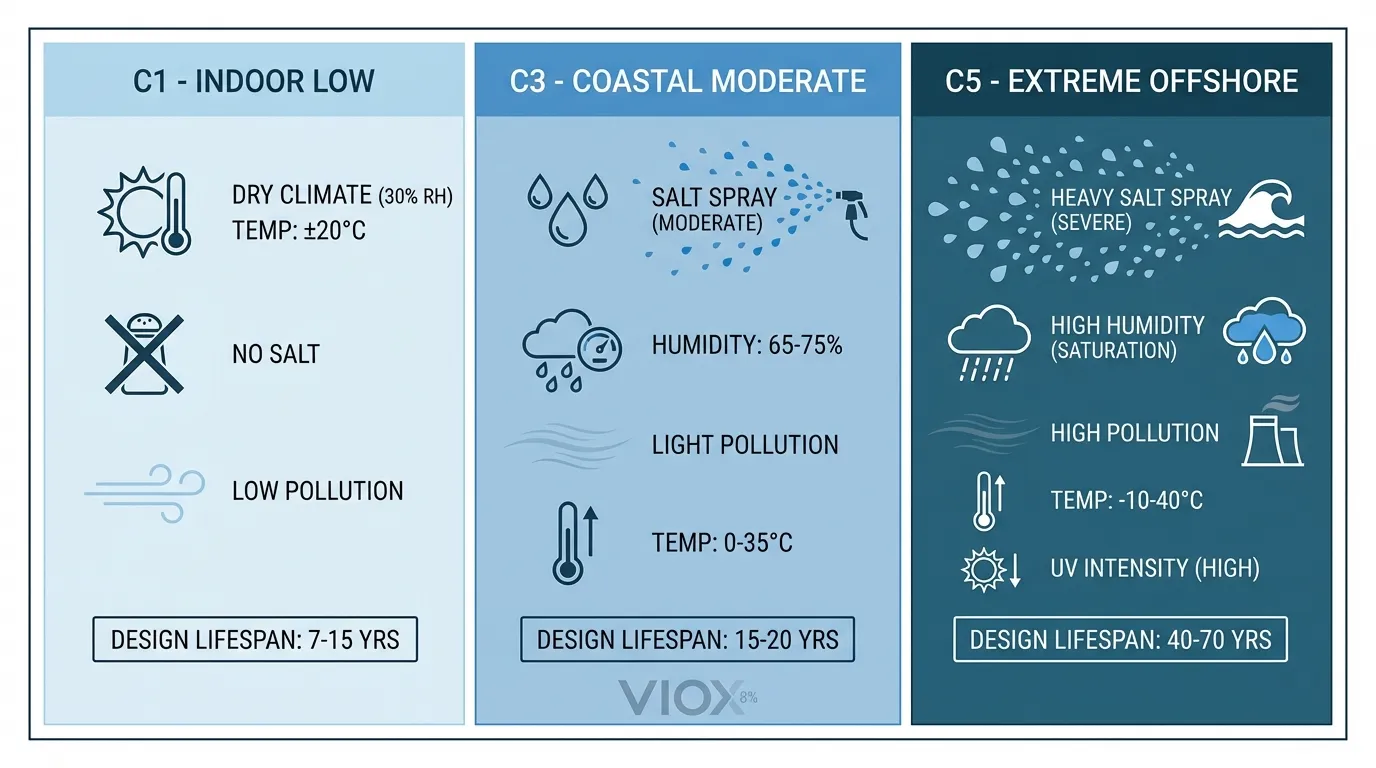

ISO 12944-2は、環境を6つの腐食性カテゴリーに分類しています。各カテゴリーは、湿度レベル、結露の結果、大気汚染物質(SO₂)、および沿岸地域の塩分堆積などの測定可能な要素によって定義されます。この規格は、1年間暴露された標準的な鋼および亜鉛試験片の質量損失および厚さ損失を測定することにより、腐食性を定量化します。.

C1:非常に低い腐食性

一般的な環境: 清浄な空気のある、暖房、空調完備の建物

例: オフィスビル、学校、ホテル、ショッピングモール

主な対象: はい(C1の屋外はまれです)

鋼の損失(1年目): ≤1.3 µm

亜鉛の損失(1年目): ≤0.1 µm

一般的なメンテナンス間隔: 最小10〜15年

C1は本質的に腐食に対する免疫があります。管理された屋内環境では、未コーティングのアルミニウムでさえ無期限に持続できます。ここでのコーティングシステムは最小限です。アクリルまたはアルキドの単層コーティング、合計DFTは約60〜100 µmです。.

C2:低い腐食性

一般的な環境: 農村地域、温帯地域、最小限の汚染。結露の危険性がある暖房のない建物

例: 農村部の倉庫、農業施設、スポーツホール

鋼の損失(1年目): >1.3〜25 µm

亜鉛の損失(1年目): >0.1〜0.7 µm

一般的なメンテナンス間隔: 7〜10年

C2は、清浄な屋外環境または暖房のない屋内スペースに適用されます。塩害はありません。SO₂汚染は最小限です。コーティングシステムは控えめにステップアップします。プライマー+単層トップコート、DFT 100〜150 µm。.

C3:中程度の腐食性

一般的な環境: 都市および工業地帯の大気。中程度のSO₂汚染。低塩分濃度の沿岸地域

例: 都市部の工場、食品加工工場、醸造所、洗濯場、低塩分濃度の沿岸設備

屋内での使用例: ある程度の汚染のある高湿度生産室

鋼の損失(1年目): >25〜50 µm

亜鉛の損失(1年目): >0.7〜2.1 µm

一般的なメンテナンス間隔: 5〜7年(最初の主要なメンテナンス)

C3は、多くの産業施設が該当する場所です。湿度が高く、結露が定期的に発生します。空気中には工業粉塵と軽度のSO₂が含まれています。コーティングには、UV耐性のための亜鉛リッチエポキシプライマーとポリウレタン トップコートが含まれるようになりました。合計DFT:120〜200 µm。C3環境は、以下の用途に一般的です。 都市部の工場や食品加工工場における構造用鋼、機器フレーム、および電気エンクロージャー本体 。C3保護されたキャビネット内の端子台、MCB、および接触器などの内部コンポーネントは、「適用範囲の境界」セクションで説明されているように、独自の保護戦略(電気メッキ、ステンレス鋼材料)を使用します。.

C4:高い腐食性

一般的な環境: 中程度の塩分濃度の工業地帯。季節的な塩水噴霧のある沿岸地域

例: 化学プラント、スイミングプール施設、中程度の塩分濃度の造船所、沿岸工業地帯

鋼の損失(1年目): >50〜80 µm

亜鉛の損失(1年目): >2.1〜4.2 µm

一般的なメンテナンス間隔: 4〜5年(最初の主要なメンテナンス)

C4は、深刻な腐食リスクをもたらします。塩水噴霧が要因となります。湿度が高い状態が続きます。C4にさらされたむき出しの鋼板は、数か月以内に目に見える錆が発生します。コーティングには2〜3層が必要です。亜鉛リッチエポキシプライマー(100〜150 µm)、エポキシ中間層(100〜150 µm)、ポリウレタン トップコート(80〜100 µm)。合計DFT:200〜250 µm。これは、構造用鋼および エンクロージャー/キャビネット本体. に適用されます。VIOX ケーブルグランド そして 防水コネクタ C4塗装されたエンクロージャー壁を通るケーブルエントリとして使用されるものは、IEC 60068-2-11およびIP定格に従って評価されます(「適用範囲の境界」セクションを参照)。.

C5:非常に高い腐食性

一般的な環境: 過酷な雰囲気のある高湿度工業地帯。高塩分濃度の沿岸地域

例: オフショアサポート基地、湿度の高い地域の化学処理プラント、高塩分濃度の海洋設備、熱帯工業地帯

鋼の損失(1年目): >80~200 µm

亜鉛の損失(1年目): >4.2~8.4 µm

一般的なメンテナンス間隔: 3~4年(初回の大規模メンテナンス)

C5は極限状態です。腐食が容赦なく加速します。むき出しの鋼材は1年で深い孔食と著しい質量損失を示します。コーティングシステムは重防食仕様になります。ジンクリッチエポキシプライマー(100~150 µm)、厚膜形エポキシ中間塗料(150~250 µm)、ポリウレタン上塗り(100~150 µm)。総膜厚(DFT)は300~320 µmを超えることがよくあります。複数回の塗装が必須です。表面処理は、密着性を確保するためにSa3(ニアホワイトブラストクリーニング)に達する必要があります。これは、以下の標準です。 海洋構造プラットフォーム、船舶、および重要な産業インフラ. 。これらの構造物内に設置されるコンポーネント(VIOXまたはその他製)は、ISO 12944ではなく、電気規格に準拠します。.

CX:極度の腐食性

一般的な環境: 海上の高塩分地域、極度の湿度+攻撃的な工業雰囲気、持続的な湿気を伴う熱帯/亜熱帯気候

例: 海上石油・ガスプラットフォーム、極端な熱帯沿岸設備、海底機器支持構造物

鋼の損失(1年目): >200~700 µm

亜鉛の損失(1年目): >8.4~25 µm

一般的なメンテナンス間隔: 2~3年(初回の大規模メンテナンス)

CXは最前線です。この規格は、現代のエネルギー転換(洋上風力発電所、浮体式太陽光発電)に対応するために2018年にこのカテゴリを導入しました。腐食速度は驚異的です。むき出しの鋼材は数週間以内に目に見える劣化を示します。コーティングシステムは、ジンクリッチエポキシプライマー、複数の厚膜形中間塗料、および特殊なポリシロキサンまたは脂肪族ポリウレタン上塗りを組み合わせて、350~450 µm DFTを超えることがよくあります。これらのシステムはISO 12944-9(以前は洋上用のNORSOK M-501)に準拠しており、試験は厳格かつ長期にわたります。.

適用範囲:ISO 12944が対象とするものと対象としないもの

エンジニアが理解する必要がある重要な区別: ISO 12944は、構造用鋼材およびエンクロージャー本体に適用され、内部の電気部品には適用されません。.

ISO 12944が対象とするもの:

- 鋼構造フレームワーク(橋梁、タワー、工業用建物)

- 鋼製電気エンクロージャー/キャビネット本体

- 鋼製取り付けプレート、ケーブルトレイ、および支持材

- 屋外鋼製機器ハウジング

ISO 12944が対象としないもの:

- エンクロージャー内の端子台、コネクタ、および導体 – これらは、IEC 60068-2-11塩水噴霧試験またはNEMA/IP定格に従って、電気めっき(錫、銀、金)または材料選択(ステンレス鋼316L、ニッケルめっき銅、PA66プラスチック)を使用します。

- 回路遮断器(MCB、MCCB) – 塗装ではなく、内部めっき+材料科学によって保護されています

- コンタクタとリレー – めっき仕様(銅への電気錫または銀めっき)+密閉ハウジング(IP54/IP55)に依存します

- あらゆる導電性コンポーネント – 数百マイクロメートルのエポキシ塗料を電流を流す端子に塗布すると、絶縁破壊または接触抵抗の故障が発生します

この区別が重要な理由: 端子台またはMCBに「ISO 12944 C5コーティング」を指定することは、技術的に不正確であり、非現実的です。これらのコンポーネントは、異なる規格に準拠しています。

- IEC 60068-2-11 – 塩水噴霧試験(96時間または1000時間)

- NEMAタイプ定格 – エンクロージャーの環境保護

- IP等級 – 侵入保護(粉塵/水分)

- コンポーネントレベルのめっき仕様 – IEC 60068-2-50による層の厚さ、密着性、硬度

実際の調達:電気キャビネット エンクロージャー本体 は、「ISO 12944 C4-M」(沿岸工業、中程度の耐久性)と指定される場合があります。その エンクロージャー内部のコンポーネント (VIOXまたは競合他社製の端子台、MCB、接触器)は、ISO 12944ではなく、めっきの厚さ、材料グレード、およびIP定格によって個別に指定されます。.

耐久性寿命層:メンテナンスサイクルの計画

ISO 12944の言葉での耐久性は、保証ではありません。それは、 初回の大規模メンテナンス塗装までの予想時間 です。保証ではなく、メンテナンス計画のパラメータとして考えてください。コーティングがヨーロッパのスケールでRi3(肉眼で見える表面の錆が約5~10%)に達すると、大規模なメンテナンスが開始されます。.

低(L):最大7年

最適な用途:屋内C1アプリケーション、保護された低腐食性環境、または一時的な構造物

標準的なシステム:単層アクリルまたはアルキド(60~100 µm DFT)

総所有コスト:初期費用は最低、頻繁な再塗装

中(M):7~15年

最適な用途:適度なメンテナンス予算の農村C2および都市C3施設

標準的なシステム:エポキシプライマー+アクリル上塗り(120~180 µm DFT)

適用:多くの工業プラントがここでコストと寿命のバランスを取ります。.

高(H):15~25年

最適な用途:C4沿岸工業地帯、過酷な環境の電気エンクロージャー、アクセスが困難な機器

標準的なシステム:ジンクリッチエポキシ+厚膜形エポキシ+ポリウレタン(200~280 µm DFT)

適用:過酷な環境にあるVIOX電気コンポーネントは、多くの場合、高耐久性を指定します。.

非常に高い(VH):25年以上

最適な用途:C5~CXの極端な環境、重要なインフラストラクチャ、海洋構造物

標準的なシステム:高度な多層コーティングシステム、ジンクリッチエポキシ、複数のエポキシ中間塗料、特殊な上塗り(300~450 µm DFT)

適用:洋上風力プラットフォーム、重要な化学施設、海底インフラストラクチャ

実験室試験:実験室から現実世界へ

ISO 12944-6は、コーティングシステムの検証方法を定義しています。試験では、実際の性能を予測するために、塩水噴霧、湿度サイクル、UV、温度変化などの環境ストレスをシミュレートします。.

大気試験プログラム(C2~C5)

C2~C5のカテゴリーでは、試験には以下が含まれます。

| テスト方法 | C2 低 | C3 中 | C4 高 | C5 非常に高い | 目的 |

| 湿度凝縮(ISO 6270-1) | 48~120時間 | 120~480時間 | 120~720時間 | 480~1200時間 | 朝露、屋内結露、塩害をシミュレート |

| 中性塩水噴霧(ISO 9227) | 最小限 | 240時間 | 480~720時間 | 720~1440時間 | 海岸の塩害をシミュレート |

| 水浸漬(ISO 2812-2) | 最小限 | 最小限 | 最小限 | 最小限 | 浸透性ブリスターのリスクを特定 |

| サイクルエージング(付録B) | なし | なし | なし | 1680~2400時間 | UV、湿度、塩水噴霧、温度サイクルを組み合わせる |

C5の非常に高い耐久性システムは、480時間の凝縮、1440時間の塩水噴霧、および1680時間のサイクルエージングに耐える必要があります。合計で3600時間以上の累積試験時間になります。これが、非常に高い耐久性システムが中程度の耐久性システムよりも2〜3倍コストがかかる理由です。.

浸漬試験プログラム(埋設または湿潤コンポーネント用のIm1〜Im3)

について ケーブルグランド および水没または湿潤環境で使用されるコンポーネント:

| 浸漬カテゴリー | 水の種類 | 高い耐久性 | 非常に高い耐久性 | の応用 |

| Im1 | 淡水(河川) | 3000時間の浸漬+ 1440時間の凝縮 | 4000時間+ 2160時間 | 水力発電、ダム施設 |

| Im2 | 海水(陰極防食なし) | 3000時間の浸漬+ 1440時間の塩水噴霧 | 4000時間+ 2160時間 | 水没した海洋構造物 |

| Im3 | 土壌(埋設パイプライン) | 3000時間の浸漬+ 1440時間の塩水噴霧 | 4000時間+ 2160時間 | 地下電気ダクト |

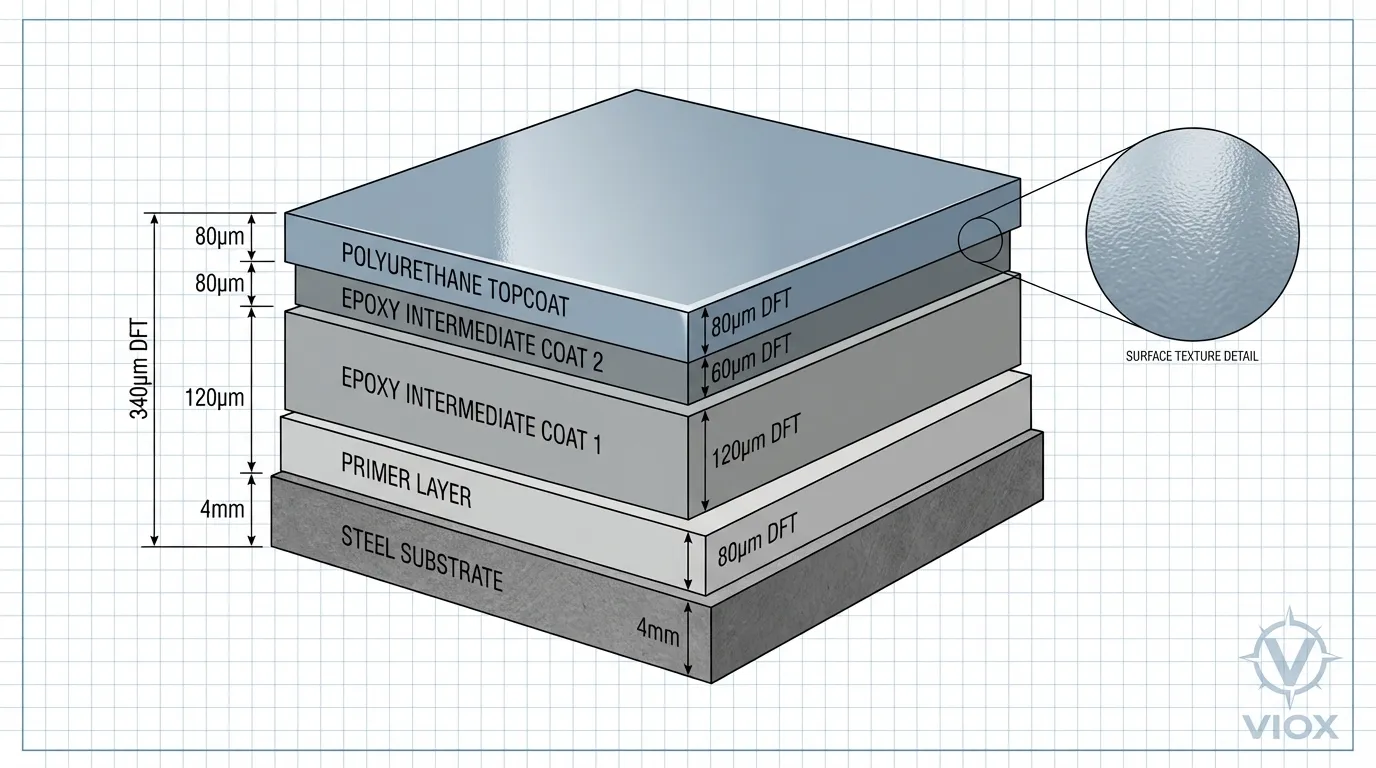

塗装システムと乾燥膜厚(DFT)

ISO 12944-5は、各腐食性と耐久性の組み合わせに対するコーティングシステムを規定しています。. 乾燥膜厚(DFT) は重要です。これは、マイクロメートル(µm)で測定された乾燥コーティングの厚さです。厚ければ常に良いというわけではありません—密着性が重要です—が、DFTは耐久性の主要な手段です。.

一般的な多層コーティングシステム

C1 低:

- システム:単層アクリル

- プライマー:なし

- 上塗り:アクリル(80 µm)

- 層数:1

- 合計DFT:80 µm

C3 中(工業規格):

- システム:亜鉛エポキシ+ポリウレタン

- プライマー:亜鉛リッチエポキシ(100 µm)

- 中塗り:エポキシ(80 µm)

- 上塗り:ポリウレタンUV耐性(80 µm)

- 層数:3

- 合計DFT:260 µm

C5 非常に高い(過酷な産業):

- システム:ヘビーデューティーエポキシ+ポリシロキサン

- プライマー:亜鉛リッチエポキシ(120 µm)

- 中塗り1:厚膜エポキシ(120 µm)

- 中間層2:厚膜エポキシ (100 µm)

- 上塗り:脂肪族ポリウレタンまたはポリシロキサン (80–100 µm)

- 層数:4–5

- 総DFT:420–440 µm

各層はそれぞれ機能を持っています。亜鉛リッチプライマーは鋼を保護するために自己犠牲(ガルバニック保護)を行い、中間層は厚みと耐UV性を高め、上塗りは光沢、耐候性、および犠牲表面を提供します。.

実世界のアプリケーション

沿岸工業地帯の電気エンクロージャー (C4)

中程度の塩分濃度の港近くのドックに設置された鋼製電気制御キャビネットは、一年中塩水噴霧にさらされます。 キャビネット本体 (構造用鋼フレームとサイドパネル)は、C4の腐食性にさらされます。仕様作成者は、 エンクロージャー本体にC4-M(中程度の耐久性、5〜7年) を選択します。.

キャビネット本体の仕様(ISO 12944): 亜鉛リッチエポキシプライマー(80 µm)+エポキシ中間層(100 µm)+ポリウレタン上塗り(80 µm)= 合計DFT 260 µm。試験には、480時間の塩水噴霧、240時間の湿度凝縮が含まれます。メンテナンススケジュール:毎年検査、主要な表面は5〜7年ごとに再塗装。.

内部コンポーネント(ISO 12944ではない): このキャビネット内部では、VIOX 端子台, MCBサーキットブレーカー, DINレールそして 接触器 は、以下によって個別に指定されます。

- 端子台: IEC 60068-2-11に準拠した錫メッキ銅端子(最低96時間の塩水噴霧)

- MCB: 電気メッキされた銀または錫接点、密閉ハウジングIP54

- DINレール: 接点領域にニッケルメッキを施した亜鉛メッキ鋼

- コンタクタ: ニッケルメッキ銅接点、NEMAタイプ3Rに準拠した密閉コイル

キャビネット本体は内部のコンポーネントを保護します。コンポーネントは、厚い塗料コーティングではなく、メッキ/材料科学を使用します。.

オフショア下部構造:塗装鋼(C5–CX)

オフショア風力プラットフォームのサポートフレームは、常に高塩分噴霧、極端な湿度、およびUVにさらされる構造用鋼で構成されています。腐食カテゴリー: CX(極端). 。設計寿命要件:25年以上。.

構造用鋼の仕様(ISO 12944): C5-VHまたはCX-VHシステム。亜鉛リッチエポキシ(120 µm)+ 2つの厚膜エポキシ中間層(各100 µm)+ポリシロキサン上塗り(100 µm)= 合計DFT 420 µm。試験には、1440時間の塩水噴霧、480時間の湿度凝縮、および1680時間のサイクルエージングが含まれます。この仕様は調達を左右します。すべての構造溶接、ファスナー、および表面は、この厳格なコーティング基準を満たす必要があります。.

ケーブルおよびコネクタエントリ(ISO 12944ではない): 構造インターフェースでの電気接続—ケーブルグランド, 防水コネクタ, 、ジャンクションボックス—は、以下によって指定されます。

- ケーブルグランド: ステンレス鋼316L本体、電気メッキされた真鍮ねじ、シリコンまたはEPDMシール

- 防水コネクタ: 銀メッキ接点、ステンレス鋼ハウジング、IP67 / IP68定格

- ジャンクションボックス: ステンレス鋼または粉体塗装鋼本体(C5外装)とニッケルメッキ内装端子

塗装された鋼構造(ISO 12944)と密閉されたメッキ電気コンポーネント(IEC規格)は、システムとして連携して機能します。.

食品加工施設:屋内高湿度環境(C3)

食品加工工場内では、室内の湿度が高く、水/凝縮が定期的に機器を覆います。近くの交通からの周囲のSO₂は低いです。分類: C3(中程度の腐食性).

構造/取り付け鋼の仕様(ISO 12944): 機器フレーム、サポート、および露出した鋼表面は、C3-M(7〜15年の耐久性)に塗装されています。仕様:亜鉛リッチエポキシプライマー(100 µm)+エポキシ中間層(80 µm)+ポリウレタン上塗り(80 µm)= 合計260 µm。試験には、240時間の塩水噴霧(食品の取り扱いによる吸湿性塩をシミュレート)、120時間の湿度凝縮が含まれます。.

電気コンポーネント(ISO 12944ではない): この環境内の制御機器(VIOXまたは他のメーカー製)には、 モジュラーコンタクタ, 、端子台、およびセンサーが含まれます。これらは以下によって保護されています。

- ステンレス鋼またはニッケルメッキ銅 端子(食品グレードの材料)

- 密閉コイル エポキシシールされた巻線(塗装されていない)を備えたエンクロージャー(最低IP54)

- プラスチック(PA66またはPOM) 絶縁コンポーネント、本質的に耐腐食性

塗装された鋼製フレームワークは、電気エンクロージャー内の乾燥した環境を維持します。内部コンポーネントは、材料科学と密閉ハウジングを使用します。.

よくある質問

Q1:耐久性は保証と同じですか?

いいえ。耐久性は技術的な計画パラメータです— 最初の主要なメンテナンス が必要になるまでの時間です。15年の耐久性システムには、リスク移転と責任が伴うため、10年の保証が付いている場合があります。耐久性はメンテナンスのスケジュールを立てるのに役立ちます。保証は法的/商業的な保証です。.

Q2:自分の環境がC3かC4かを知るにはどうすればよいですか?

C3の指標: 都市/工業雰囲気、屋内での時折の凝縮、わずかなSO₂の臭い、低い塩分濃度または海へのアクセスがない。.

C4の指標: 海岸地域、頻繁な塩水噴霧、一定の湿度、保護されていない鋼材に1~2ヶ月以内に目に見える腐食が発生。.

地域の腐食性マップ(多くの国家規格機関が発行)を参照するか、地域の専門知識を持つ塗料サプライヤーにお問い合わせください。VIOXは、お客様の施設の場所とプロファイルに基づいてアドバイスできます。.

Q3: C5環境でC3システムを使用してお金を節約できますか?

技術的には可能です。しかし、現実的には不可能です。C3システム(膜厚260µm、3層塗装)は、C5環境下では1~2年以内に深刻な錆が発生し、メンテナンスが必要になります(C5環境では5年以上の耐久性が期待されるのが基本です)。初期コストの削減効果は、再塗装の人件費や稼働停止時間によって相殺されます。最初から適切なカテゴリを指定してください。.

Q4: DFTとは何ですか?また、なぜそれが重要なのでしょうか?

乾膜厚(DFT)は、乾燥後の塗膜の厚さで、マイクロメートル単位で測定されます。これは、 主要な耐久性の指標. です。膜厚が厚いほど、錆の浸透に対する保護期間が長くなります。DFTは、塗布中に湿膜厚計で検証され、硬化後に乾膜厚計で確認されます。非破壊検査により、コンプライアンスが保証されます。.

Q5: コーティングされた機器はどのくらいの頻度で検査する必要がありますか?

C1環境: 3~5年ごと。.

C2~C3環境: 1~2年ごと。.

C4~CX環境: 毎年または隔年。.

マイクロクレーズ、密着性の低下、または錆の発生を早期に検出することで、大規模なメンテナンスが発生する前にスポット修理を行うことができます。定期的な検査は、コーティングの寿命を延ばし、総所有コストを削減します。.

要点

ISO 12944は、2軸のフレームワークです。 腐食性カテゴリー(C1~CX)は、環境の厳しさを定義し、耐久性階層(L、M、H、VH)は、メンテナンス間隔を定義します。.

環境を把握する: 海岸地域のC4施設をC3と誤って分類すると、早期の故障や費用のかかる緊急再塗装につながります。地域の腐食性マップと地域の専門知識を活用してください。.

DFTは耐久性の指標です: コーティングが厚いほど、長持ちします。事前に正しいDFTを指定し、塗布中に妥協しないでください。受け入れ前にテストで検証してください。.

多層コーティングシステムは、設計されています: 各層(プライマー、中間層、トップコート)は、特定の機能を果たします。代用しないでください。完全なシステムに依存します。.

耐久性は計画ツールです: 保証の約束としてではなく、メンテナンス期間と予算を設定するために使用します。メンテナンス頻度は、正確な分類に依存します。.

適用範囲の明確化—ISO 12944は、構造用鋼およびエンクロージャー本体に適用され、内部の電気部品には適用されません: この規格は、鋼構造物およびキャビネット外装の塗装システムを指定します。エンクロージャー内部の個々の電気部品(端子台、MCB、コンタクタ)は、電気メッキ(錫、銀、金)、材料の選択(ステンレス鋼、PA66)、および密閉ハウジング(IP定格)に依存し、IEC 60068-2-11やNEMAタイプ定格などの規格に従います。これらの2つの保護戦略を混同することは、経験豊富な電気エンジニアがすぐに指摘する一般的な仕様エラーです。.

キャビネットの設計は、2段階のシステムです: について エンクロージャー本体 ISO 12944(塗装/コーティング)に従い、保護バリアを作成します。 エンクロージャー内部のコンポーネント 電気規格(メッキ/材料/シーリング)に従い、実際の通電要素を保護します。両方を正しく指定する必要がありますが、これらは完全に異なるシステムです。.

VIOX製品とISO 12944: VIOX ケーブルグランド および防水コネクタは、境界で使用されることが多く、ISO 12944で塗装されたキャビネットの壁を貫通して取り付けられます。その文脈では、これらのエントリーコンポーネントは、IEC 60068-2-11(塩水噴霧試験)およびIP定格に従って指定されます。VIOX 端子台, MCB, 接触器そして DINレール キャビネット内部は、独自の規格(コンポーネントレベルのメッキ、接点材料、密閉ハウジング)に従い、ISO 12944には従いません。.

結論

腐食はそれ自体を知らせません。目に見える錆が現れるまでに、すでに損傷が進行しています。ISO 12944は、当て推量を正確なものに変え、環境と予算に合ったコーティングを指定するための反復可能なフレームワークを提供します。.

小規模なC2地方の倉庫を保護する場合でも、C5沖合プラットフォームを保護する場合でも、この規格は明確な道筋を提供します。環境を測定し、耐久性階層を選択し、コーティングシステムを指定し、適切なテストを実施し、塗布時にDFTを検証します。その結果、機器は意図された設計寿命の間、生き残り、繁栄します。.

電気システムの腐食保護の指定に関するガイダンスが必要ですか?VIOXのエンジニアは、お客様の要件をISO 12944カテゴリーに合わせ、 端子台, ケーブルソリューションそして 制御コンポーネント お客様の環境に適した製品をお勧めします。. お問い合わせ 技術相談については、お問い合わせください。.