2020年12月31日。ミズーリ州エイドリアン、ウェストセントラルアグリサービス穀物積込施設。.

午前9時42分、爆発がメインエレベーターを貫通しました。バケットエレベーターシステムの近くにいた作業員1名が重傷を負いました。調査の結果、点火源はバケットエレベーターのベルトスリップ状態であり、浮遊している穀物粉塵に点火するのに十分な摩擦熱が発生したことが判明しました。同社は施設全体に標準的な電気接続箱を設置していましたが、これらの箱は乾燥した屋内用に設計されており、Class IIの可燃性粉塵環境には適していませんでした。.

OSHAの調査結果は直接的でした。施設は、重要な粉塵処理システムに適切な防爆エンクロージャーを装備していませんでした。標準的な接続箱は粉塵の侵入を許していました。粉塵は端子や接続部に蓄積しました。通常のスイッチング操作中にアークが発生すると、粉塵が点火しました。閃光火災は、施設の粉塵に満ちた雰囲気全体に広がりました。.

OSHAは同社に143,860ドルの罰金を科しました。本当のコストは、作業員1名の重傷、メインエレベーター構造の破壊、施設の数週間の閉鎖、および同社の安全記録への永続的な損害でした。.

災害を引き起こした接続箱は?標準的なNEMA 1スチールエンクロージャーで、1個あたり18ドルでした。穀物粉塵環境用に指定された防爆Class II、Division 1の箱は?1個あたり450ドルで、32ドルの差額で爆発を防ぐことができたでしょう。.

では、防爆接続箱と標準的な接続箱を実際に区別するものは何でしょうか?また、防爆保護が単なる推奨ではなく、法的に義務付けられているかどうかをどのように判断するのでしょうか?

簡単な答え:防爆接続箱 vs 標準接続箱

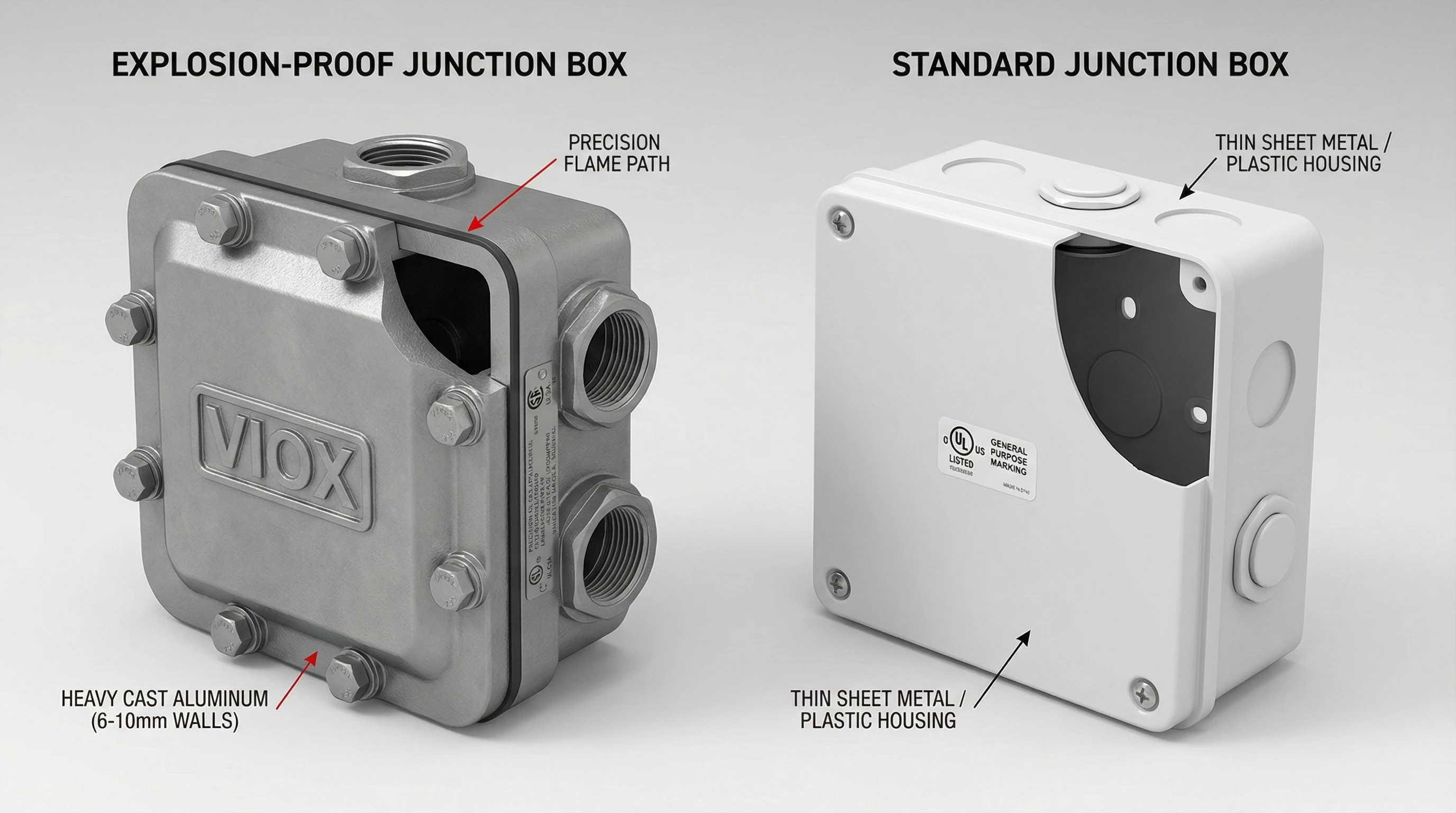

根本的な違いは 点火の封じ込めと防止. 標準ジャンクションボックス は、乾燥した、危険性のない屋内用に設計されています。通常の条件下では、偶発的な接触や粉塵に対する基本的な保護を提供しますが、内部の火花や熱が外部の可燃性雰囲気に点火するのを防ぐ機能はありません。材料は軽量のスチールまたはプラスチックで、構造は単純なスナップオンまたはネジカバーであり、爆発の封じ込めに関するテストは行われていません。.

防爆接続箱 は、可燃性ガス、蒸気、または可燃性粉塵を含む危険な雰囲気での点火を防ぐためにテストおよび認証された、設計されたエンクロージャーです。北米ではNEC第500条(Class I/II/III、Division 1/2)または第505条(ゾーンシステム)、UL 1203/UL 698規格、および国際的にはATEX/IECExに基づいて評価されています。これらの箱は、頑丈な鋳造アルミニウムまたはダクタイル鋳鉄構造、爆発ガスを点火温度以下に冷却する精密機械加工された火炎経路、最小5山のねじ込み式ケーブルエントリ、および防塵または耐炎性のサービス用に評価されたガスケットシールを使用しています。.

これはコストパフォーマンスのトレードオフではありません。これは 生命の安全に関する義務. です。危険な場所にある標準的な箱は不適切であるだけでなく、予見可能な点火シナリオを作り出すコード違反です。現実は次のとおりです。

| 仕様 | 標準ジャンクションボックス | 防爆接続箱 |

| 主要機能 | 乾燥した屋内環境でワイヤースプライスを保護します | 可燃性ガス/蒸気/粉塵雰囲気での点火を防止 |

| 一般的な定格 | ネマ 1(屋内、汎用) | Class I/II Div 1/2; UL 1203/698; ATEX/IECEx Ex d/e; Zone 0/1/2 |

| 危険場所での使用 | ❌ 評価またはリストされていません(Class I/II/IIIでのNEC違反) | ✅ 特定のClass、Division、Group、およびTコードについて認証済み |

| 点火防止 | なし(アーク/火花/熱が外部雰囲気に点火する可能性があります) | 火炎経路冷却(Ex d)、安全性向上(Ex e)、またはその他の保護方法 |

| 建設 | 薄いシートスチールまたはプラスチック; 単純なカバー | 鋳造アルミニウム/ダクタイル鋳鉄; 厚い壁(6〜10 mm); 精密な火炎経路 |

| 火炎経路の要件 | 適用できない | ギャップ≤0.2 mm(IIA/IIB)または≤0.1 mm(IIC); 最小長さ12.5〜25 mm |

| ケーブルエントリー | 標準コネクタ付きノックアウト | ねじ込み式ハブ(NPT/メトリック); 5つ以上の完全なねじ山; 認証されたグランドが必要 |

| 温度定格 | 点火リスクについて指定されていません | T1–T6 Tコード:最大表面温度は材料の点火温度を下回る必要があります |

| ガスケット/シール | ガスケットなしまたは基本的な圧縮シール | 難燃性ガスケット; Class II用の防塵シール |

| 素材 | 塗装されたスチール、ABSプラスチック | 無銅アルミニウム(非スパーク)、ダクタイル鋳鉄、316 SS(腐食性+危険) |

| 重量 | 一般的な4×4インチの箱で0.5〜2ポンド | 同等の防爆箱で8〜25ポンド(堅牢な鋳造) |

| 認証マーク | UL汎用リスト(ある場合) | UL 1203/698 + Class/Div/Groupマーキング; ATEX CEマーキング; IECEx証明書 |

| NEC第500条の準拠 | ❌ Class I/II/IIIの場所では禁止されています(NEC 500.5、501.5) | ✅ NEC 500.5(A)、501.5、502.5に従って必要な機器 |

| 標準的な費用範囲 | 12〜50ドル | 150〜1,800ドル(Class I Div 1アルミニウム); 2,500ドル以上(ステンレス、大型サイズ) |

| 最良の使用例 | 屋内電気室、乾燥した地下室、オフィススペース | 精製所、化学プラント、穀物エレベーター、塗装ブース、ガス処理 |

| 誤用の結果 | コード違反; 保険責任; 爆発/火災/負傷 | N/A(適切なアプリケーション) |

| 期待寿命 | 屋内で10〜15年 | 危険な環境で20〜30年以上(過酷な使用向けに設計) |

エンジニアリングと認証の明確な違いに注目してください。エイドリアンの穀物施設での32ドルの差額はオプションではなく、粉塵の点火を防ぐための法的最低限でした。その違いの誤った側を選択すると、コールバックのリスクを冒すことにはなりません。OSHAの引用を保証し、壊滅的な故障の条件を作り出しています。.

「防爆」の実際の意味:可燃性雰囲気での点火の封じ込め

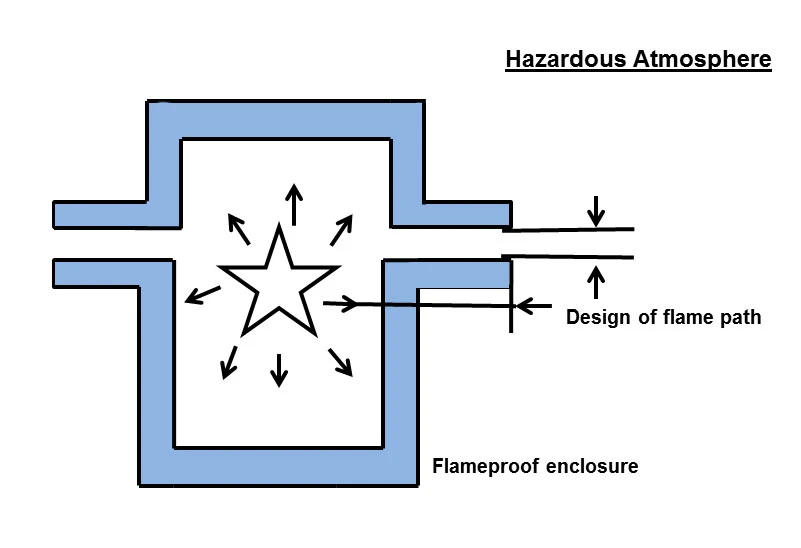

“「防爆」とは、箱が爆発の発生を防ぐという意味ではありません。エンクロージャーは、 内部爆発を封じ込め 周囲の危険な雰囲気に点火するのを防ぐように設計されていることを意味します。これは、多くの仕様担当者が見落としている重要な区別です。.

通常のスイッチング操作、故障状態、または端子の緩みなどにより、接続箱の内部でアーク、火花、または過度の熱が発生し、可燃性ガスまたは可燃性粉塵がエンクロージャーに侵入した場合、内部で爆発が発生する可能性があります。防爆箱は、以下のように設計されています。

- 爆発圧力を封じ込める 破裂することなく。重い鋳造壁(通常、厚さ6〜10 mmのアルミニウムまたはダクタイル鋳鉄)は、内部圧力スパイクに耐えます。.

- 外部雰囲気の着火温度以下に排出ガスを冷却する。これは精密に機械加工された 火炎経路 —合わせ面の狭い隙間(カバーと本体の間、ねじ込み口)を通って高温ガスが特定の距離を移動し、制御された隙間を通って熱を放散するように設計されている。火炎伝播を防止する.

- 外部へ。ガスが火炎経路から出るまでに、外部の可燃性雰囲気を着火させない程度に冷却される。 これは.

Ex d(耐圧防爆) IEC 60079-1で定義され、UL 1203で認められている保護方式です。クラスI(ガス/蒸気)環境のジャンクションボックスで最も一般的な防爆構造です。 クラスIIの可燃性粉塵.

について 場所(穀物エレベーター、製薬粉末の取り扱い、金属粉塵作業)では、要件がわずかに変わります。「防塵構造」エンクロージャーは、粉塵の侵入を防ぎ、表面温度が粉塵の着火温度を下回るようにします。これらはUL 698に基づいて認証されており、完全に密閉されている必要があります。粉塵が侵入すると、内部コンポーネントに蓄積し、トラッキング経路や着火の危険性が生じるためです。 プロのヒント:火炎経路の原則。.

防爆ボックスの背後にあるエンジニアリングは、火炎経路の設計に重点を置いています。グループIIAガス(プロパン、ブタン)の場合、最大ギャップは0.2 mmで、小型エンクロージャーの最小経路長は12.5 mmです。グループIIC(水素、アセチレン)の場合、ギャップは0.1 mm、またはアセチレンの場合は0.04 mmに縮小されます。これらは恣意的なものではなく、ガスが外部雰囲気に到達する前に着火温度以下に冷却されることを保証する、テストで検証された寸法です。火炎経路表面の損傷(えぐれ、腐食、汚れの蓄積)は保護を損ない、定格を無効にします。. 危険場所の分類:クラスI/II/IIIおよびディビジョン1/2の理解.

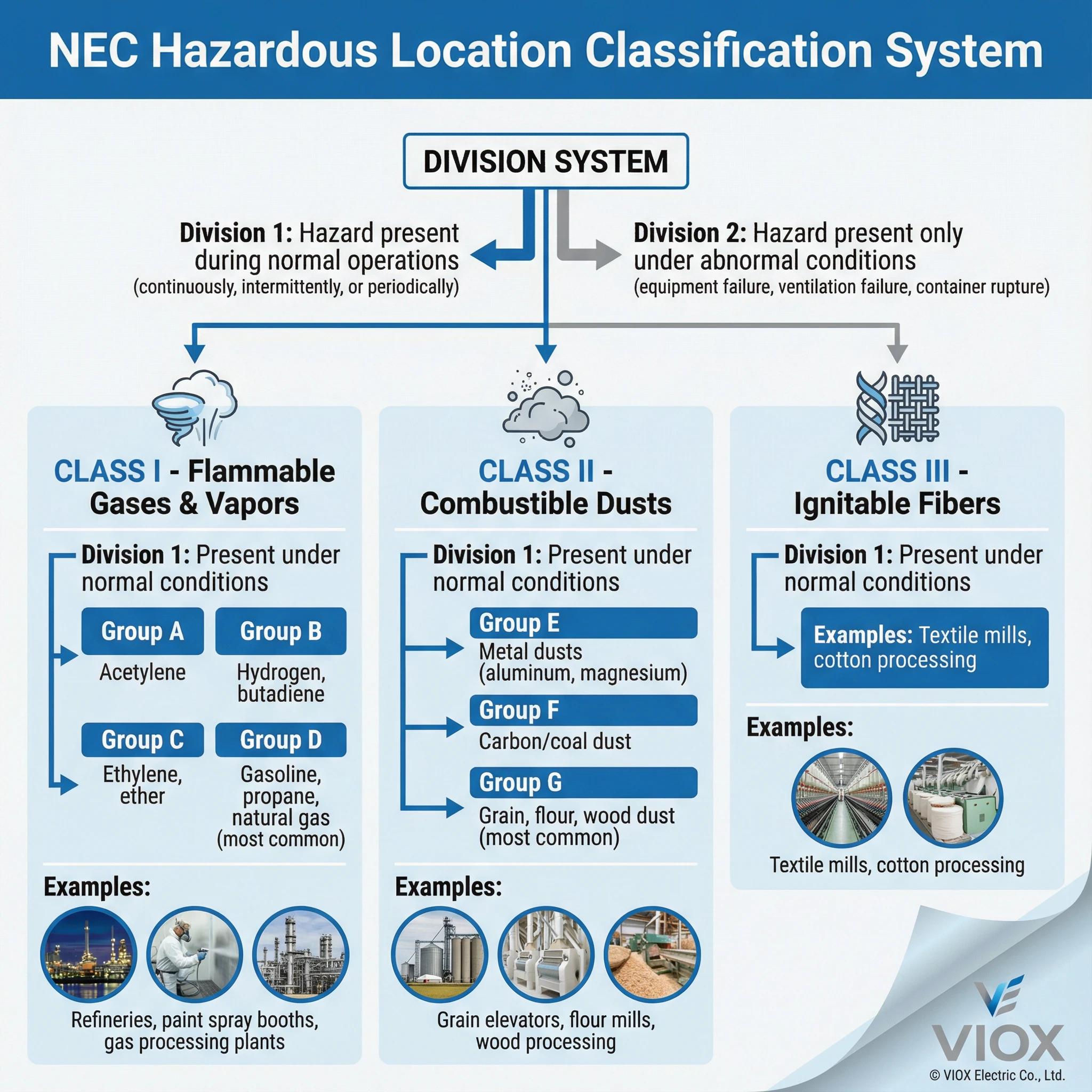

適切な防爆ジャンクションボックスを選択する前に、危険場所を正しく分類する必要があります。NEC第500条は、北米で使用される分類システムを定義しています。分類を間違えると、過剰な仕様(無駄な費用)または不十分な仕様(着火の危険性と法規違反)のいずれかになります。

3つのクラス:危険物の種類.

クラスI – 可燃性ガスおよび蒸気

爆発性または着火性の混合物を生成するのに十分な量の可燃性ガスまたは蒸気が空気中に存在する場所。例:石油精製所、ガソリン供給エリア、天然ガス処理プラント、塗装ブース、揮発性溶剤を取り扱う化学処理エリア。

クラスIの物質は、着火特性に基づいてさらにグループに分けられます。.

グループA:

- アセチレンのみ(非常に高い爆発圧力) グループB:

- 水素、ブタジエン、エチレンオキシド、プロピレンオキシド(非常に低い着火エネルギー) グループC:

- エチレン、ジエチルエーテル、シクロプロパン(中間) グループD:

- ガソリン、プロパン、天然ガス、メタン、アセトン、ブタン、エタノール(最も一般的) クラスII – 可燃性粉塵

爆発性または着火性の混合物を生成するのに十分な量の可燃性粉塵が存在する場所。エイドリアンの穀物施設はクラスII、グループGでした。例:穀物エレベーター、小麦粉/飼料工場、石炭の取り扱い、金属粉末処理(アルミニウム、マグネシウム)、製薬粉末作業、製材所からの木粉。

クラスIIの物質は、以下に分けられます。.

グループE:

- 金属粉塵(アルミニウム、マグネシウム – 導電性および自然発火性) グループF:

- カーボンブラック、石炭粉塵、コークス粉塵(導電性) グループG:

- 穀物粉塵、小麦粉、デンプン、砂糖、木粉、プラスチック(最も一般的) クラスIII – 着火性繊維および飛散物

容易に着火可能な繊維または飛散物が存在するが、着火性の混合物を生成するのに十分な量で浮遊している可能性が低い場所。例:繊維工場、綿加工、製材所(木くず)、レーヨンまたは綿を製造する工場。

ディビジョン:危険の頻度と期間.

ディビジョン1

– 危険な濃度が 通常の運転条件下で 存在する。これには以下が含まれます。. 着火性の濃度が、通常の運転中に継続的、断続的、または定期的に存在する場所。

- 修理、メンテナンス、または漏洩により、危険な濃度が頻繁に存在する場所。.

- 機器の故障により危険な濃度が放出される可能性があり、.

- 同時に電気機器の故障を引き起こす(放出時に着火源を生成する)。 そして ディビジョン2.

– 危険な濃度は 通常は存在せず 、異常な条件下でのみ発生する: 可燃性物質が取り扱われ、処理され、または使用されるが、通常は密閉された容器またはシステムに閉じ込められており、偶発的な破裂、故障、または異常な運転によってのみ逃げ出す可能性がある。

- 危険な濃度は通常、強制換気によって防止されるが、換気不良により発生する可能性がある。.

- 場所がクラスI、ディビジョン1エリアに隣接しており、適切な換気または物理的な障壁によって防止されない限り、危険な濃度が時々伝達される可能性がある。.

- ディビジョン1の境界線.

が重要な決定です。エリアがディビジョン1に該当する場合、すべての電気設備に防爆機器が必須です。ディビジョン2では、ある程度の緩和が認められます(特定の機器は、密閉されているか、または他の方法で保護されている場合、汎用エンクロージャーを使用できます)が、ディビジョン2のジャンクションボックスは、通常、防爆またはパージ/加圧保護が必要です。 実践的な分類の例:.

原油を取り扱う精製所のポンプエリア(クラスI、グループD)で、通常のポンプシールメンテナンス中に蒸気の放出が予想される場合=

クラスI、ディビジョン1、グループD 。シールが改善され、異常なシール故障時を除いて蒸気の放出がほとんどない同じポンプエリア=. クラスI、ディビジョン2、グループD 。エイドリアンの穀物施設では、バケットエレベーター、穀物レッグ、および通常の運転中に穀物粉塵が空気中に浮遊していた粉塵発生移送ポイント周辺のエリア=.

クラスII、ディビジョン1、グループG 。粉塵が異常なビン破裂またはこぼれの場合にのみ発生する、密閉されたビンに穀物が入った貯蔵サイロ=. Storage silos with grain in enclosed bins where dust is generated only during abnormal bin rupture or spills = クラス II、ディビジョン 2、グループ G.

区分権限: 有資格者(通常は専門技術者、認定産業衛生士、または経験豊富なプラント安全技術者)のみが、危険場所の区分を実施する必要があります。AHJ(建築担当官、消防署長、OSHA検査官)は、検査および調査中に区分を確認します。.

防爆ボックスの仕組み:フレームパスの原理

防爆ジャンクションボックスの動作を支える中核となるエンジニアリングは、一見単純です。 高温ガスを冷却する制御されたギャップ. 。しかし、これを実現するために必要な精度は、決して単純ではありません。.

内部爆発が発生した場合(たとえば、ガスで満たされたエンクロージャー内のスイッチング操作中のアークによる)、ボックス内の圧力スパイクは、数ミリ秒以内に 8 ~ 10 バール (115 ~ 145 psi) に達する可能性があります。防爆エンクロージャーは、以下を満たす必要があります。

- 圧力に耐える 構造的な故障なしに。厚い鋳造アルミニウム(壁厚 6 ~ 10 mm)またはダクタイル鋳鉄構造が強度を提供します。ファスナーは、カバーが吹き飛ばないようにサイズと間隔が決められています。.

- 精密なフレームパスを通して逃げるガスを強制的に通す。. これらは、カバーと本体の間の狭いギャップ(フランジ付きジョイント)、ねじ込み式ケーブルエントリ、および取り外し可能な部品です。ギャップ幅は厳密に管理されており、通常、プロパンなどの一般的なグループ D ガスでは 0.15 ~ 0.2 mm です。.

- ガスを引火点以下に冷却する。. 高温の燃焼ガスが狭く長いフレームパスを強制的に通過する際、より冷たい金属表面に接触します。熱はガスから金属に伝達されます。パスの長さ(通常、エンクロージャーの容積とガスグループに応じて 12.5 ~ 25 mm)は、十分な冷却を確保するように計算されます。.

ガスがフレームパスから出るまでに、1,500 ~ 2,000 °C(燃焼温度)から外部の可燃性雰囲気の引火点(ほとんどのガスで 300 ~ 500 °C)以下に冷却されます。炎は消えます。外部への着火が防止されます。.

重要な構造要件:

- ねじ込み式ケーブルエントリ: 最小 5 山の完全なねじ込み(NPT ねじの場合、通常、グループ IIA では最小 8 mm のねじ込み)。ねじ山は、拡張されたフレームパスを作成する迷路状のシールを形成します。標準のコンプレッションコネクタ付きノックアウトは、適切なフレームパスを提供しません。.

- 平らなガスケット面: フレームパス表面は、ギャップ公差を維持するために、平坦で滑らかに機械加工する必要があります(表面粗さ Ra ≤ 6.3 µm)。フレームパス表面の損傷、腐食、または塗装は、ギャップを損ない、定格を無効にします。.

- 適切な締め付け: すべてのカバーネジを締め付けて、フレームパスギャップを維持する必要があります。ファスナーが欠落しているか、カバーが緩んでいると、ギャップが広くなり、ガスを適切に冷却できません。.

- 認証マーク: UL 1203 リストマーク、クラス/ディビジョン/グループ定格、および T コードは、エンクロージャーに永続的にマークする必要があります。2025 年の UL 1203 の更新では、遮断定格の制限と温度上昇について警告するために、回路ブレーカーでテストされたエンクロージャーのマーキング要件が追加されています。.

クラス II 防塵防爆ボックスの場合, 、アプローチが異なります。爆発ガスを冷却する代わりに、エンクロージャーは粉塵の侵入を防ぎます。ガスケット付きの密閉カバーとシーリング付きのねじ込み式エントリが、防塵バリアを作成します。表面温度は、(T コード定格を通じて)粉塵の引火点以下に維持されるように制御されます。これは、内部爆発が発生しなくても、エンクロージャーの外面の粉塵層が表面熱から発火する可能性があるため、重要です。.

標準ボックスが点火源になる場合:実際の故障シナリオ

標準のジャンクションボックスは、危険場所では不適切であるだけでなく、アクティブな点火源になります。クラス I またはクラス II 環境に $18 NEMA 1 ボックスを設置すると、次のようになります。

故障シナリオ 1:粉塵侵入とアーク点火(クラス II)

穀物エレベーターの標準ボックスには、カバーの周りに隙間があり、標準コネクタ付きのオープンノックアウトがあります。数週間の運転で、細かい穀物粉塵がこれらの隙間から侵入します。粉塵は、内部のバスバー、端子、およびワイヤナットに蓄積します。モーター回路が開くと(通常のスイッチング)、ボックス内のコンタクタアークが蓄積した粉塵に点火します。フラッシュ火災は、ボックス外の粉塵に満ちた雰囲気に伝播します。粉塵濃度が爆発範囲内にある場合(通常、穀物粉塵の場合は 40 ~ 4,000 g/m³)、粉塵爆発が発生します。.

点火までの時間: 粉塵密度とスイッチング頻度に応じて 6 ~ 18 か月。コスト:$100,000 ~ $5M+(爆発による損傷、負傷、施設の閉鎖、OSHA の罰金、訴訟)。.

故障シナリオ 2:蒸気侵入とスパーク点火(クラス I)

塗装スプレーブースでは、排気ファン制御に標準のジャンクションボックスを使用しています。スプレープロセスからの溶剤蒸気が、ケーブルエントリギャップからボックスに侵入します。通常のリレースイッチングにより、ボックス内にスパークが発生し、内部の可燃性蒸気/空気混合物に点火します。ボックスにはフレームパスがないため、高温ガスと炎が外部雰囲気に直接伝播し、蒸気に満ちたブース環境に点火します。.

点火までの時間: スイッチング中の最初の蒸気暴露時にすぐに発生する可能性があります。コスト:$50,000 ~ $500,000+(火災による損傷、機器の交換、潜在的な負傷、消防署の調査)。.

故障シナリオ 3:高温表面点火(クラス II、粉塵層)

内部アークが発生しなくても、換気が悪く、電流負荷が高い標準ボックスでは、端子にホットスポットが発生します。表面温度は 80 ~ 120 °C に達します。穀物粉塵(雲の場合は引火点 430 °C ですが、くすぶり状態の層の場合は 200 °C まで低下します)がボックスの外面に蓄積します。時間の経過とともに、高温表面が粉塵層のくすぶり点火を引き起こし、それが伝播し、最終的に火炎燃焼に移行します。.

点火までの時間: 電流負荷と粉塵の蓄積に応じて数か月から数年。多くの場合、メンテナンス中または火災後に発見されます。.

故障シナリオ 4:ケーブルエントリの火炎伝播

ノックアウトを介してケーブルが入り、単純なコンプレッションコネクタで保持されている標準ボックス。可燃性ガスがケーブルジャケットとコネクタの間のギャップから侵入します。ボックス内のアークがガスに点火します。炎は、ケーブルエントリギャップを介して外部雰囲気に直接伝播します。ガスを冷却するフレームパスはありません。外部への着火が続きます。.

これらは理論上のものではありません。OSHA の可燃性粉塵調査では、定格外の電気機器によって点火された粉塵爆発が記録されています。米国化学物質安全性委員会の穀物エレベーター爆発調査では、標準的な電気エンクロージャーが点火源として繰り返し特定されています。ミズーリ州エイドリアンの事件は、同じ根本原因を持つ数十件の事件の 1 つです。.

アプリケーション決定ガイド:あなたの場所は危険ですか?

設置に防爆ジャンクションボックスが必要かどうかを判断するには、次の 1 つの質問から始めます。 可燃性ガス、蒸気、可燃性粉塵、または可燃性繊維が、点火可能な濃度で存在するか、または存在する可能性が高いですか?

はいの場合、危険場所があります。次の質問は区分です。.

ステップバイステップの区分

ステップ 1:危険物の種類を特定する

- 可燃性 ガスまたは蒸気 (ガソリン、プロパン、天然ガス、溶剤蒸気)→ クラス I

- 可燃性 粉塵 (穀物、小麦粉、金属粉末、石炭、砂糖、木材)→ クラス II

- 可燃性 繊維または飛散物 (綿、レーヨン、木材チップ、繊維)→ クラス III

ステップ 2:危険頻度を決定する

- 存在下 存在する。これには以下が含まれます。 (継続的、断続的、または定期的に)→ – 危険な濃度が

- 異常な条件下でのみ存在 (機器の故障、容器の破損、換気不良)→ ステップ3:材料グループの特定 – 危険な濃度は

(クラスIおよびIIのみ) クラスI:特定の材料に基づいてガス/蒸気グループ(A、B、C、またはD)を決定します。グループD(ガソリン、プロパン、天然ガス)が最も一般的です。

- クラスII:粉塵グループ(E、F、またはG)を決定します。グループG(穀物、小麦粉、デンプン、木材、プラスチック)が最も一般的です。.

- ステップ4:必要なTコードの決定.

(温度クラス) 特定の材料の発火温度(AIT)を調べます。

- そのAITを下回る定格のTコードを持つ機器を選択します。たとえば、ガソリンのAITは280°C→T3(最大200°C)以下が必要です。.

- ステップ5:ジャンクションボックスの定格の選択.

ボックスの認証を分類と一致させます:クラスI、ディビジョン1、グループD、T3(ガソリンの例)。

- UL 1203(クラスI)またはUL 698(クラスII)のリスティングマークを確認します。.

- 国際的な設置の場合は、ATEX(ヨーロッパ)またはIECEx認証を確認します。.

- 一般的なアプリケーションの分類.

典型的な分類

| の応用 | 必要なジャンクションボックス | 穀物エレベーターのバケットエレベーターエリア |

| クラスII、ディビジョン1、グループG | UL 698 防塵防爆 | ガソリンディスペンサー(ポンプアイランド) |

| クラスI、ディビジョン1、グループD、T3 | UL 1203 耐圧防爆 | ペイントスプレーブース |

| クラスI、ディビジョン1、グループD、T4 | 天然ガスコンプレッサーステーション | ペイントスプレーブース |

| クラスI、ディビジョン2、グループD、T3 | 耐圧防爆またはパージ/加圧 | 製薬粉末処理室 |

| 溶剤貯蔵室(密閉容器) | UL 698 防塵防爆 | ガソリンディスペンサー(ポンプアイランド) |

| クラスI、ディビジョン2、グループD(異なる) | 耐圧防爆またはパージ | 木工所(集塵) |

| クラスII、ディビジョン2、グループG | 防塵防爆または密閉 | 製油所の原油ポンプエリア |

| クラスI、ディビジョン1、グループD、T2またはT3 | 耐圧防爆が不要な場合: | ペイントスプレーブース |

可燃性物質のない標準的な屋内電気室→NEMA 1で十分です。

- 雨/粉塵にさらされるが、可燃性ガスまたは可燃性粉塵のない屋外の場所→耐候性(IP65、NEMA 4)で十分であり、耐圧防爆ではありません。.

- クリーンな組立エリア、オフィススペース、住宅→標準エンクロージャーで十分です。.

- 図4:石油化学精製所における実際の耐圧防爆ジャンクションボックスの設置。通常の運転中に可燃性ガスまたは蒸気が存在する可能性のある環境に典型的な複雑な配管インフラストラクチャを備えたクラスI危険区域での適切な展開を示しています。.

ある場所が危険場所として認定されるかどうか不明な場合は、耐圧防爆側に誤りをおかしてください。コストの差($150〜$450対$12〜$50)は、仕様不足の責任、規制、および人命安全のリスクに比べてごくわずかです。正式な分類については、資格のあるエンジニアまたは産業衛生士にご相談ください。. コスト分析:$450のプレミアム対壊滅的なリスク.

耐圧防爆と標準のコストギャップは、発注書では著しく見えます:クラスII、ディビジョン1のアルミニウム製ジャンクションボックスの場合は$450、NEMA 1スチールボックスの場合は$18—25倍のプレミアム。しかし、それは間違った計算です。

総リスク調整コストの公式:.

TCO =(機器コスト)+(設置コスト)+(故障確率×インシデントコスト)

シナリオ:穀物エレベーター、クラスII、ディビジョン1エリアに15個のジャンクションボックス

オプションA:標準NEMA 1ボックス(実際のAdrian、MOアプローチ)

機器:15ボックス×$18 = $270

- 設置:15ボックス×0.5時間×$85/時間 = $638

- 5年間の故障確率:60%(穀物環境では粉塵の侵入はほぼ確実)

- インシデントコスト範囲:$100,000〜$5,000,000(OSHA罰金$143,860 +爆発による損害+負傷費用+シャットダウン)

- 予想されるインシデントコスト:0.60×$1,000,000(保守的な中間範囲)= $600,000

- 5年間のTCO:$600,908

- オプションB:耐圧防爆クラスII、ディビジョン1ボックス(コード準拠)

機器:15ボックス×$450 = $6,750

- 設置:15ボックス×0.75時間×$85/時間 = $956(ねじ込み式エントリのため、わずかに長くなります)

- 5年間の故障確率:<1%(適切な設置とメンテナンスを想定)

- 予想されるインシデントコスト:0.01×$1,000,000 = $10,000

- 5年間のTCO:$17,706

- 耐圧防爆によるコスト削減:

Cost savings with explosion-proof: $600,908 – $17,706 = $583,202

「高価な」防爆ボックスは、標準ボックスが危険な環境で保証する可能性の高い壊滅的な故障を排除することで、$583,000を節約します。.

損益分岐点: 粉塵着火事故の発生確率が機器の寿命中に1.1%を超える場合、防爆ボックスは、規制遵守、人命の安全、および責任を無視して、純粋な財務上の理由から費用対効果が正当化されます。クラスII、ディビジョン1の穀物粉塵環境では、標準ボックスでの着火確率は5〜10年で60〜80%に近づきます。.

標準ボックスが経済的に理にかなう場合

危険場所に分類されている場所では絶対に不可。. NEC第500条が防爆機器を義務付けている場合、それは財務上の決定ではなく、法的要件です。クラスI/II/IIIの場所で標準ボックスを使用することは、意図的なコード違反です。.

NEC第500条の遵守:知っておくべきこと

NEC第500条はガイダンスではなく、事実上すべての米国の管轄区域で採用されている施行可能なコードです。危険場所におけるジャンクションボックスについて義務付けていることは次のとおりです。

NEC 500.5(A):機器

危険(分類された)場所で使用されるすべての機器は、その場所の特定のクラス、ディビジョン、およびグループに対して承認されている必要があります。「承認済み」とは、特定の危険場所の定格について、資格のある試験所(UL、ETL、CSA)によってリストされていることを意味します。.

NEC 501.5(A):クラスI機器(ガス/蒸気)

クラスI、ディビジョン1の場所では、すべてのジャンクションボックスとフィッティングは、クラスIの場所用にリストされ、防爆である必要があります。ディビジョン2では、ボックスは防爆であるか、代替の保護方法(密閉、パージ/加圧)を満たしている場合があります。.

NEC 502.5(A):クラスII機器(可燃性粉塵)

クラスII、ディビジョン1の場所では、すべてのボックスとフィッティングは、クラスIIの場所用にリストされ、防塵着火性である必要があります。表面温度は、特定の粉塵の着火温度(Tコード定格)を超えてはなりません。.

重要なコンプライアンスポイント:

- 必要なリスティングマーク: ジャンクションボックスには、エンクロージャーに恒久的に刻印またはラベル付けされた、目に見える認証マーク(UL、ETL、CSA)と危険場所の定格が表示されている必要があります。.

- 適切な設置: ねじ込み式のエントリーには、最小5山の完全なねじ山がかみ合っている必要があります。未使用の開口部は、リストされているねじ込み式プラグで密閉する必要があります。カバーは完全に締め付ける必要があります。.

- 定格の維持: フレームパス、ガスケット面、またはねじ込み継手に影響を与える変更、修理、または塗装は、リスティングを無効にします。現場での変更は一般に禁止されています。.

- AHJの権限: 建築担当官、消防署長、およびOSHA検査官は、危険区域の分類調査を要求し、適切な機器の選択を確認する権限を持っています。(ミズーリ州エイドリアンのような)事故後の調査では、不適切な機器が要因として挙げられることがよくあります。.

不遵守に対する罰則:

- OSHAの引用と罰金(通常、違反ごとに$7,000〜$150,000)

- 保険金請求の拒否(リストされていない機器を使用すると、補償が無効になります)

- 死亡事故が発生した場合の刑事責任(意図的な安全違反は刑事告訴につながる可能性があります)

- 民事訴訟のリスク(負傷した労働者または関係者からの過失請求)

プロのヒント: AHJまたは検査官がジャンクションボックスの選択に疑問を呈する場合は、ULリスティングマーク、エンクロージャーに刻印されたクラス/ディビジョン/グループの定格、およびNEC 500/501/502条の遵守を示してください。適切なドキュメント(リスティング証明書、区域分類図、機器仕様)は、正当な注意義務を示しています。.

結論:防爆選択チェックリスト

防爆ジャンクションボックスと標準ジャンクションボックスの選択は、性能のトレードオフではなく、人命の安全と法的義務です。危険場所で標準ボックスを選択すると、予見可能な着火シナリオが確定します。分類に一致する防爆ボックスを選択すると、20〜30年の安全で準拠したサービスを購入したことになります。.

指定または購入する前に、このチェックリストを使用してください。

✅ 危険区域の分類:

- 可燃性ガス/蒸気/粉塵/繊維が着火可能な濃度で存在しますか? → はいの場合は、区域を分類します。.

- クラスI(ガス/蒸気)、クラスII(粉塵)、またはクラスIII(繊維)?

- ディビジョン1(通常の状態)またはディビジョン2(異常な状態)?

- 材料グループ:クラスI(A/B/C/D)、クラスII(E/F/G)?

- 材料の自然発火温度に基づく必要なTコード?

✅ 機器の選択:

- 特定のクラス、ディビジョン、グループ、Tコードに対して認定されたジャンクションボックス?

- エンクロージャーにUL 1203(クラスI)またはUL 698(クラスII)のリスティングマークが表示されていますか?

- 国際的な場合:必要な場合はATEXまたはIECEx認証?

- 環境に適した材料:アルミニウム(最も一般的)、ステンレス鋼(腐食性+危険)、ダクタイル鋳鉄?

✅ 設置要件:

- 最小5山の完全なねじ山がかみ合ったねじ込み式ケーブルエントリー?

- すべてのケーブルエントリーに使用される認定ケーブルグランド?

- 未使用の開口部は、リストされているねじ込み式プラグで密閉されていますか?

- フレームパスを維持するために、カバーファスナーが完全に締め付けられていますか?

- フレームパスの表面に損傷がない(ガウジ、腐食、塗装がない)?

- NEC 501.30(クラスI)または502.30(クラスII)に従った適切な接地とボンディング?

✅ ドキュメント:

- 資格のある担当者が作成した危険区域の分類図?

- 機器のリスティング証明書と仕様がファイルにありますか?

- 適切なねじ山のかみ合いとトルクを示す設置記録?

✅ 費用対効果の検証:

- 事故発生確率を含むライフサイクルコストが計算されていますか?

- 規制遵守(NEC 500/501/502)が検証されていますか?

- 保険と賠償責任のリスクが評価されていますか?

エイドリアンの穀物施設での$432の差($18の標準ボックスと$450の防爆ボックスの間)は、オプションのコストエンジニアリングではありませんでした。それは、クラスII、ディビジョン1の穀物粉塵での着火を防ぐための法的最低限でした。爆発は予算を気にしませんでした。それは物理学に従いました:粉塵+着火源=爆発。.

危険区域の保護は交渉の余地がありません。場所を正しく分類し、クラス/ディビジョン/グループに一致する防爆機器を指定し、数十年の安全な運転を確保してください。.

参照規格とソース

- NEC 2023第500条(危険(分類された)場所、クラスI、II、およびIII、ディビジョン1および2)

- NEC 501(クラスIの場所)

- NEC 502(クラスIIの場所)

- UL 1203(危険(分類された)場所で使用するための防爆および防塵着火電気機器)

- UL 698(危険(分類された)場所で使用するための産業用制御機器)

- IEC 60079-1(爆発性雰囲気 - パート1:耐圧防爆エンクロージャー「d」による機器保護)

- OSHA 29 CFR 1910.272(穀物取扱施設)

- ATEX指令2014/34/EU(爆発性雰囲気で使用される機器)

適時性に関する声明

すべての分類、規格版、および規制要件は、2025年12月現在のものです。NEC 2023年版が有効です。UL 1203規格更新通知(2025年)は、2029年12月31日より有効な新しいマーキング要件について参照されています。OSHA穀物施設調査(ミズーリ州エイドリアン、2020年12月31日)は、文書化されたインシデントを反映しています。.