直接的な回答:粉塵汚染の重大な影響

スイッチギア内の粉塵の蓄積は、電気システムの信頼性を損なう5つの重大な故障経路を作り出します。それは、導電性のブリッジを形成して短絡やアークフラッシュ事故を引き起こし、断熱材として作用して過熱や部品の劣化を引き起こし、水分と組み合わさると腐食を加速させ、保護リレーの精度を低下させ、絶縁体上にトラッキングパスを作り出して部分放電を引き起こします。調査によると、電気変電所における破壊的な故障の85%は環境汚染に関連しており、粉塵が主な原因となっています。一見無害に見える50〜100ミクロンの粉塵粒子でさえ、部品間隔が縮小された最新のスイッチギアでは、壊滅的な故障を引き起こす可能性があります。.

要点

- 粉塵汚染は5つの主要な故障モードを引き起こします。:短絡、熱過負荷、腐食の加速、リレーの誤動作、絶縁破壊

- IP等級は重要です。:IP54以上の保護を備えたスイッチギアは、粉塵に関連する故障を大幅に削減します。

- メンテナンス間隔は重要です。:粉塵の多い環境の施設では、清浄な環境での年次点検と比較して、四半期ごとの点検が必要です。

- コストへの影響は甚大です。:粉塵に関連する故障は、予防メンテナンスプログラムよりも3〜5倍のコストがかかります。

- 最新の機器はより脆弱です。:コンパクトなスイッチギアにおける部品間隔の狭小化は、粒子状物質による汚染に対する感度を高めます。

電気的な脅威としての粉塵の理解

スイッチギアにおいて粉塵が危険な理由は何ですか?

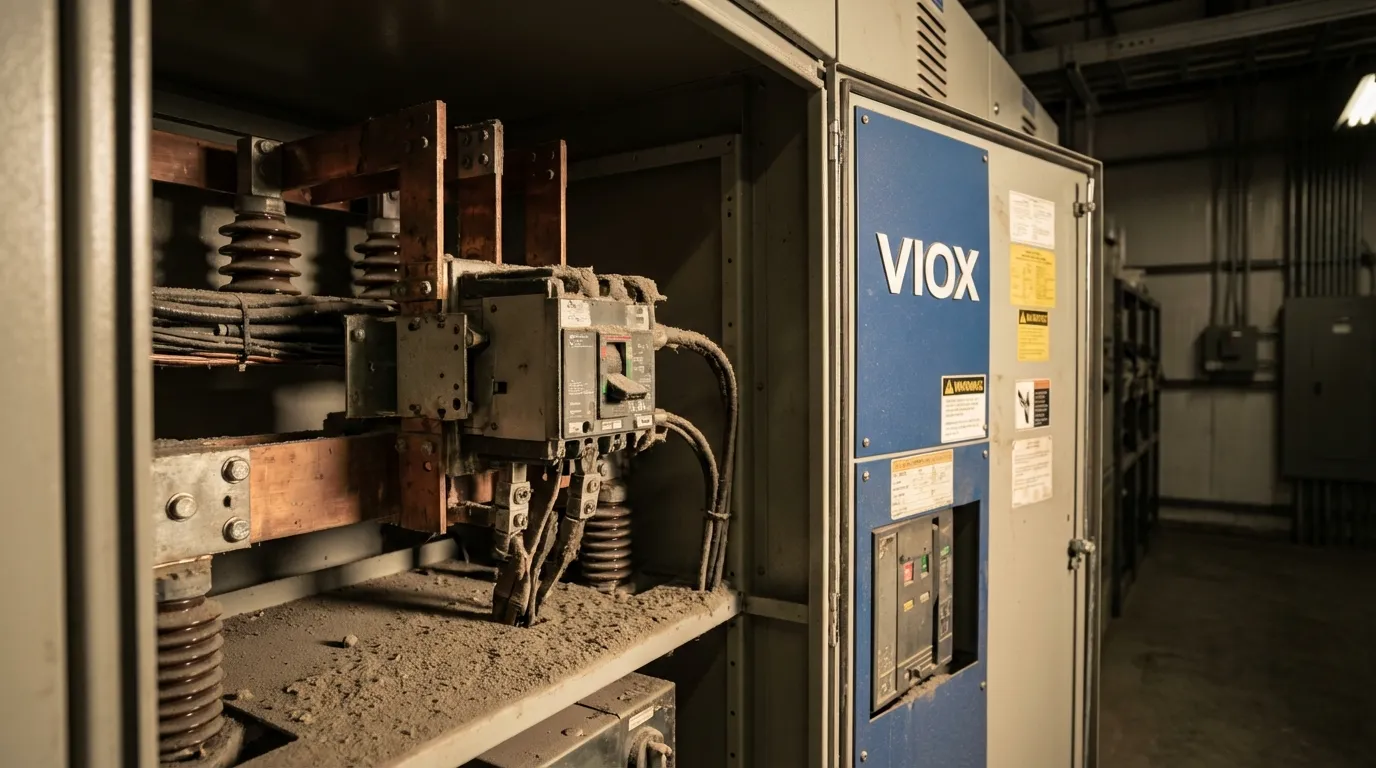

粉塵粒子は電気的に中性ではありません。金属粉、炭素、鉱物粉塵、または有機物など、その組成に応じて、さまざまなレベルの導電性を示します。粉塵が電気部品に蓄積すると、従来の回路保護では防止できない複数の危険なシナリオが発生します。.

粒子サイズは非常に重要です。微細な粉塵粒子(100ミクロン未満)は、スイッチギアのコンパートメントの奥深くまで浸透し、バスバー、接点、絶縁バリアなどの重要な表面に付着します。目視検査では見えないこれらの微細な粒子は、数か月かけて蓄積し、故障状態を作り出します。. 電気部品の構造を理解することは、 粉塵がなぜこれほど持続的な脅威となるのかを説明するのに役立ちます。.

5つの故障メカニズム

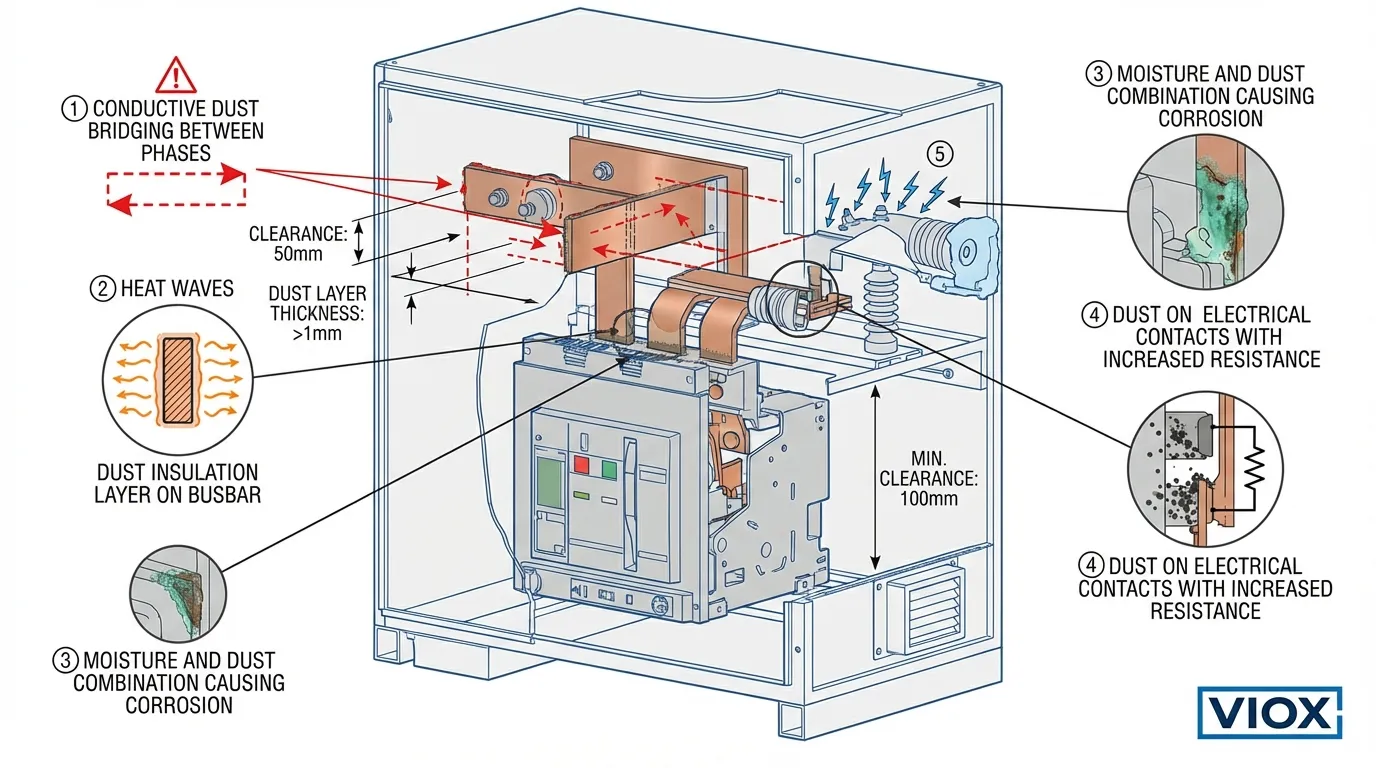

1. 導電性ブリッジングと短絡

金属を豊富に含む粉塵または炭素粒子は、相間または通電部品と接地点の間に導電路を形成します。コンパクトな設計の最新のスイッチギアでは、導体間のクリアランスが従来の50mm間隔から、一部のアプリケーションではわずか20mmに縮小されています。この縮小により、機器は粉塵ブリッジングに対して指数関数的に脆弱になります。.

導電性の粉塵が蓄積すると、導体間の有効なエアギャップが徐々に減少します。通常の動作電圧下では、部分放電が始まり、粉塵が炭化し、導電路がますます形成されます。最終的には、完全な短絡が発生し、機器を破壊し、人員を危険にさらす可能性のあるアークフラッシュ事故が発生することがよくあります。.

2. 断熱と過熱

非導電性の粉塵は断熱材として作用し、放熱面を覆い、部品内に熱を閉じ込めます。. サーキットブレーカー, 接触器, 、およびバスバーは、通常の動作中に熱を発生させます。メーカーは、適切な空気循環と放熱を想定して、これらの部品を特定の熱プロファイルで設計しています。.

2mmの粉塵層は、放熱効率を40〜60%低下させ、部品が定格温度を超えて動作する可能性があります。この加速された熱劣化により、部品の寿命は予想される20〜30年からわずか5〜10年に短縮されます。温度上昇は、熱保護デバイスのキャリブレーションにも影響を与え、誤作動や、さらに悪いことに、実際の過負荷状態でのトリップの失敗を引き起こす可能性があります。.

3. 水分吸収と腐食

粉塵は吸湿性があり、空気中の水分を吸収して保持します。湿度変動のある環境では、粉塵層は水分リザーバーとして機能し、周囲条件が改善された場合でも、高い局所湿度を維持します。これにより、銅およびアルミニウム導体、銀メッキ接点、および鋼製エンクロージャ部品の電気化学的腐食に理想的な条件が生まれます。.

水分と粉塵の組み合わせは、弱い電解質を形成します。電圧が存在する場合、ガルバニック腐食が加速され、特に異種金属が接する接続点で加速されます。. 耐食性グレードを理解することは、 過酷な環境でスイッチギアを指定するために不可欠です。.

4. 接触抵抗とアーク放電

電気接点の粉塵汚染は接触抵抗を増加させ、接続点で追加の熱を発生させます。この局所的な加熱は、接点表面をさらに劣化させ、進行性の故障サイクルを作り出します。 コンタクタと回路ブレーカー, では、接触抵抗の増加は、通電容量と遮断性能の両方に影響を与えます。.

高抵抗接点は、スイッチング動作中にアーク放電も発生させます。過剰なアーク放電は接点表面を腐食させ、炭素を堆積させ、最終的には接点の溶着または完全な故障につながります。モーター制御アプリケーションでは、これにより、緊急時にモーターを切断できなくなる可能性があります。.

5. 絶縁トラッキングと部分放電

粉塵が絶縁表面に蓄積すると、導電性または半導電性の層が形成されます。電圧ストレス下、特に高湿度条件下では、表面トラッキングが発生します。これは、炭化したパスが絶縁体表面全体に形成される進行性の劣化です。この現象は、 高圧スイッチギア で特に問題となります。電圧ストレスが大きいためです。.

部分放電活動は絶縁の劣化を加速させます。調査によると、電気変電所における破壊的な故障の85%は部分放電に関連しており、粉塵と水分が主な原因となっています。放電活動は、オゾン、硝酸、および熱を生成し、カスケード故障プロセスで絶縁材料をさらに劣化させます。.

粉塵の影響比較表

| 故障メカニズム | 故障までの時間 | 警告サイン | 標準的な修理費用 | 予防方法 |

|---|---|---|---|---|

| 導電性ブリッジング | 6~18ヶ月 | 接地故障アラームの増加、目に見えるアーク放電 | $15,000-$50,000 | IP54+エンクロージャ、四半期ごとの清掃 |

| 熱過負荷 | 12〜36か月 | 赤外線ホットスポット、変色、絶縁臭 | $8,000-$25,000 | 熱画像処理、換気フィルター |

| 腐食 | 18〜48か月 | 緑/白の堆積物、接続の緩み | $5,000-$20,000 | 除湿、密閉エンクロージャ |

| 接触劣化 | 12〜24か月 | チャタリング、コイルの焼損、操作の困難 | $3,000-$15,000 | 接点の清掃、適切な潤滑 |

| 絶縁トラッキング | 24〜60か月 | 部分放電検出、夜間に見えるコロナ | $20,000-$100,000+ | 定期的な清掃、部分放電モニタリング |

環境要因と粉塵の蓄積速度

業界特有の粉塵問題

業界によって粉塵汚染の状況は異なります。

製造業および金属加工業: 研削、切断、機械加工による金属粉塵は導電性が高いです。CNC機械、溶接作業、または金属加工を行う施設では、換気システムを通って電気室に侵入する微細な金属粒子が発生します。.

鉱業およびセメント業: シリカ含有量の高い鉱物粉塵は研磨性があり、吸湿性があります。これらの施設では、粉塵の蓄積率が最も高く、標準的な四半期ごとのメンテナンスではなく、月ごとのメンテナンスが必要になることがよくあります。.

食品加工: 有機粉塵と高湿度が組み合わさると、特に過酷な条件になります。小麦粉、砂糖、穀物粉塵は湿ると導電性になり、さらなる汚染を引き起こす害虫を引き寄せます。.

データセンターおよびクリーンルーム: 管理された環境であっても、外気取り入れ口、建設作業、または機器の摩耗による粉塵が時間の経過とともに蓄積されます。これらの施設では稼働時間の価値が高いため、粉塵に関連する停止は特にコストがかかります。.

気候および季節変動

地理的な場所は、粉塵の蓄積パターンに大きく影響します。乾燥地帯の施設では、空気中の粉塵濃度が高くなり、沿岸部の施設では、腐食を加速させる塩分を含んだ粉塵に対処する必要があります。季節変動も重要です。春の花粉、秋の農業粉塵、冬の暖房システムの粒子はすべて、汚染サイクルに寄与します。.

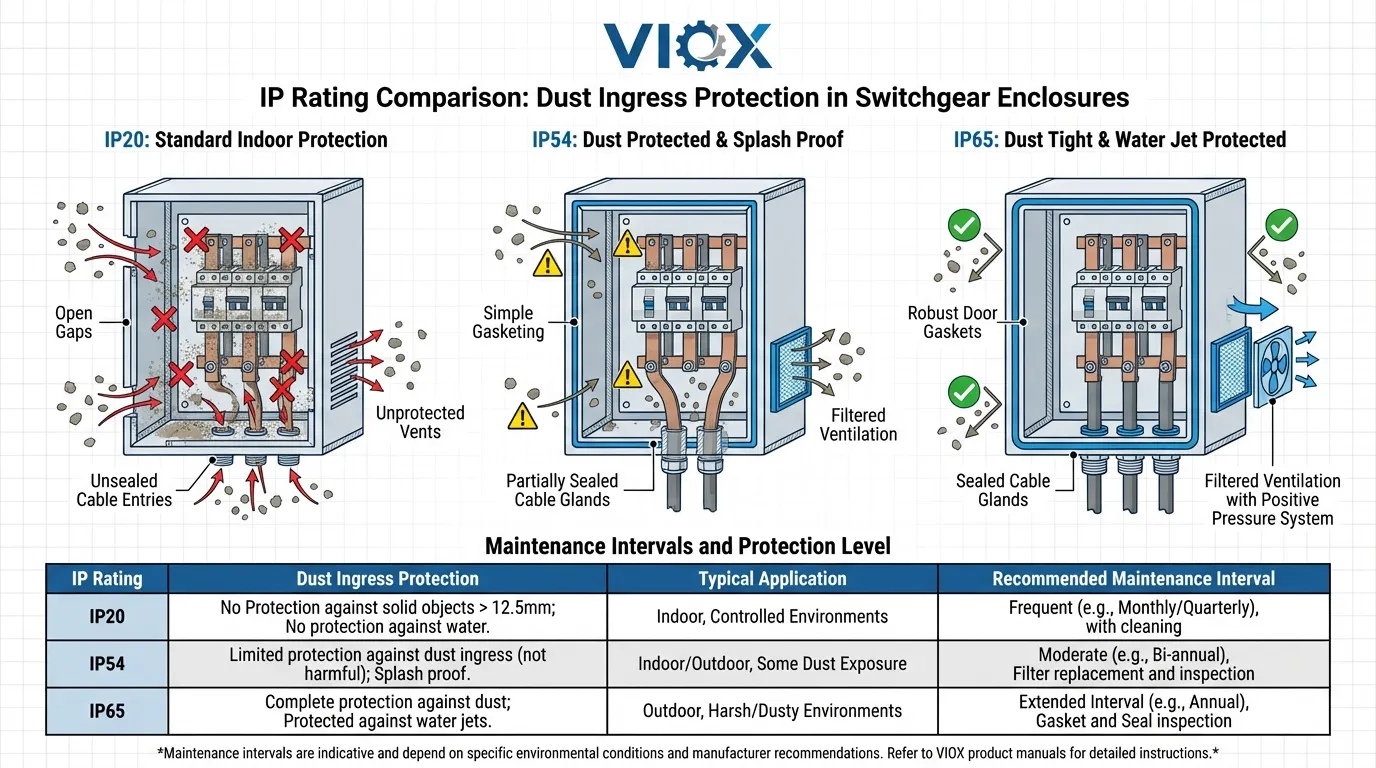

IP保護等級

理解 IP等級 は、適切なスイッチギア保護を指定するために不可欠です。IEC 60529規格は、2桁のコードを使用して侵入保護レベルを定義しています。.

スイッチギアアプリケーションのIP等級比較

| IP等級 | 防塵 | 水分保護 | 典型的なアプリケーション | メンテナンス間隔 |

|---|---|---|---|---|

| IP20 | 指/大きな物体のみに対する保護 | 保護なし | 屋内、クリーンな環境のみ | 月次点検 |

| IP31 | >2.5mmの物体に対する保護 | 滴下水に対する保護 | 標準的な屋内スイッチギア | 四半期ごとの清掃 |

| IP41 | >1mmの物体に対する保護 | はね水に対する保護 | 軽工業 | 四半期ごとの清掃 |

| IP54 | 防塵(限定的な侵入) | 噴霧水に対する保護 | 産業環境 | 半年ごとの清掃 |

| IP65 | 防塵(侵入なし) | 噴流水に対する保護 | 過酷な産業、屋外 | 年次清掃 |

| IP66 | 防塵 | 強力な噴流水に対する保護 | 海洋、オフショア、極限環境 | 年次清掃 |

ほとんどの産業用途では、, IP54が最低限許容される保護レベルを表します。. 。この等級は、粉塵の侵入が機器の動作を妨げない量に制限されることを保証します。. 電気エンクロージャの材料選択 は、IP等級の要件と環境腐食の両方の要因を考慮する必要があります。.

予防保全戦略

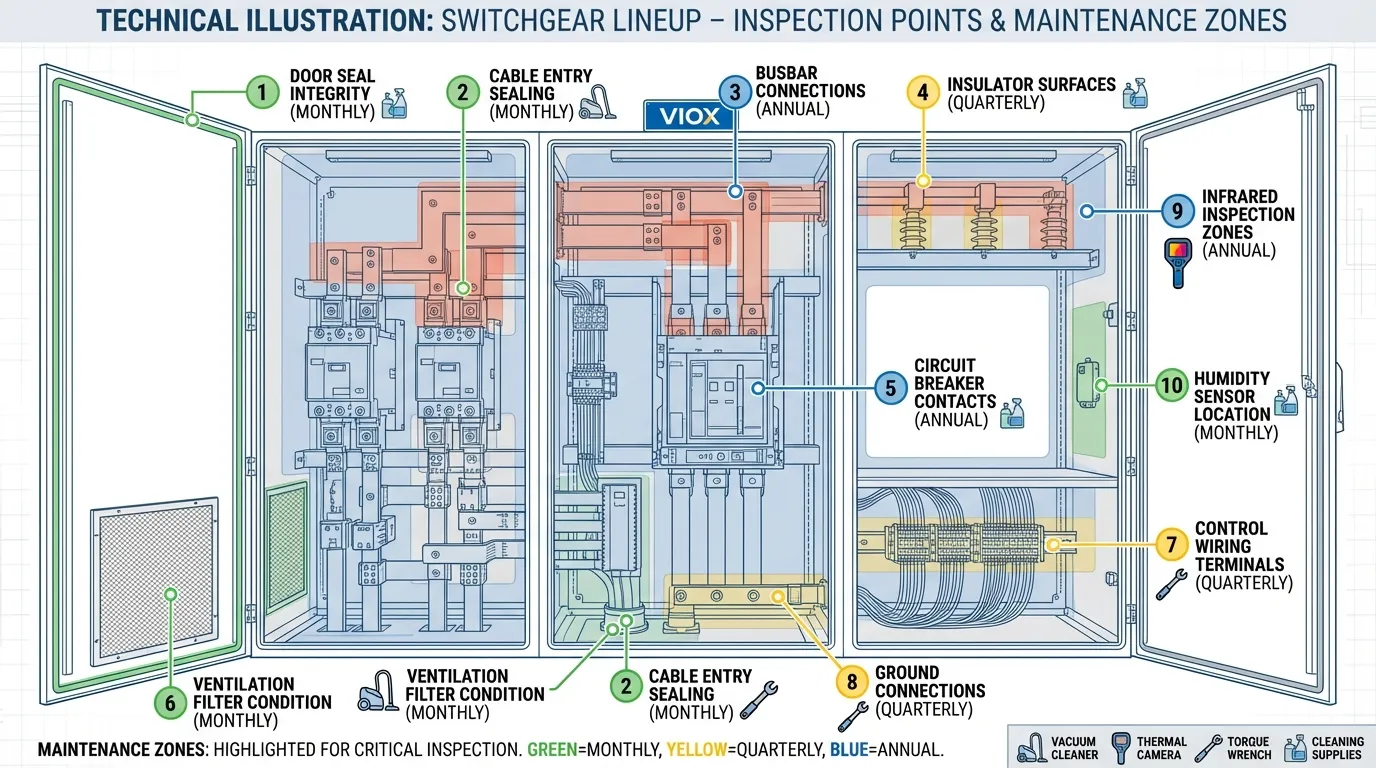

検査および清掃プロトコル

効果的な粉塵管理には、環境条件に合わせた体系的な検査および清掃プログラムが必要です。. 電気メンテナンスプログラムの構築 には、これらの粉塵固有の要素を含める必要があります。

目視検査 (粉塵の多い環境では月次):

- エンクロージャ表面の目に見える粉塵の蓄積を確認する

- ドアシールとガスケットの完全性を検査する

- ケーブルエントリ周辺の粉塵侵入の証拠を探す

- 傾向分析のために写真を撮って状況を記録する

赤外線サーモグラフィー (四半期ごと):

- バスバー、接続部、およびスイッチングデバイスのホットスポットをスキャンする

- 熱シグネチャをベースライン測定値と比較する

- 粉塵絶縁が温度上昇を引き起こしている領域を特定する

- 熱損傷が発生する前に清掃をスケジュールする

詳細な内部清掃 (環境に基づく頻度):

- に従って機器の電源を切る ロックアウト/タグアウト手順

- HEPAフィルター付きの真空装置を使用する(粉塵を再分散させる圧縮空気は絶対に使用しない)

- 承認された溶剤で絶縁体を清掃する

- 接点を検査および清掃し、ピッティングまたは腐食がないか確認する

- すべてのボルト締め付けトルクを確認する

- メカニカルインターロックおよび操作機構の動作をテストする

監視技術

最新のスイッチギア監視システムは、粉塵による劣化の早期警告を提供します。

部分放電監視:超音波および電磁センサーは、壊滅的な故障が発生する前に、表面汚染によって引き起こされる部分放電活動を検出します。.

温度監視:重要なコンポーネント上の連続温度センサーは、粉塵絶縁によって引き起こされる熱問題を特定します。. 温度上昇制限の理解 は、適切なアラーム閾値を確立するのに役立ちます。.

湿度監視:エンクロージャー内の相対湿度を追跡することで、腐食リスクを予測し、除湿システムを最適化できます。.

粉塵対策のための設計ソリューション

エンクロージャーの設計機能

最新のスイッチギアには、粉塵の侵入を最小限に抑えるための複数の設計機能が組み込まれています。

陽圧システム:フィルター処理された空気供給は、エンクロージャー内部にわずかな陽圧を維持し、小さな隙間からの粉塵の侵入を防ぎます。このアプローチは一般的です 低電圧スイッチギア 重要なアプリケーション向け。.

ラビリンスシール:表面が重なり合い、曲がりくねった経路を持つドア設計は、完璧なガスケット圧縮を必要とせずに、粉塵の侵入を劇的に低減します。.

ケーブルエントリシーリング: ケーブルグランド 適切なIP等級を備えたものは、ケーブル貫通部からの粉塵の侵入を防ぎます。ケーブル貫通部は、エンクロージャーの完全性において最も弱い点であることがよくあります。.

区画化:高電圧、低電圧、および制御セクションを分離することで、汚染の拡散を制限し、的を絞ったメンテナンスを可能にします。.

素材の選択

耐腐食性材料を選択することで、粉塵によって加速される腐食に対する脆弱性を低減します。

- ステンレス鋼エンクロージャー 海洋および化学環境向け

- スズメッキまたは銀メッキのバスバー 酸化に抵抗するため(バスバーメッキの比較)

- 密閉型コンタクタ 密閉された接点チャンバー付き

- コンフォーマルコーティング 制御回路基板上

費用分析:予防対修理

粉塵関連の故障の財務的影響

粉塵汚染の真のコストは、直接的な修理費用を超えて広がります。

直接コスト:

- 緊急修理の人件費(通常の2〜3倍の料金であることが多い)

- 交換部品と迅速な配送

- 修理後のテストと試運転

- 規制検査と文書化

間接コスト:

- 生産停止時間(多くの業界で1時間あたり50,000〜500,000ドル以上)

- 損なわれた製品または中断されたプロセス

- 納期遅延に対する顧客ペナルティ

- 企業評判の低下

比較費用分析:

- 年間予防メンテナンスプログラム:スイッチギアラインナップあたり5,000〜15,000ドル

- 一般的な粉塵関連の故障修理:25,000〜75,000ドルに加えて停止時間コスト

- 壊滅的なアークフラッシュ事故:100,000〜500,000ドル以上に加えて、潜在的な負傷

適切な粉塵対策の投資収益率は通常300〜500%の範囲であり、利用可能な最も費用対効果の高い信頼性向上策の1つとなっています。.

標準およびコンプライアンス要件

関連する国際規格

- IEC 62271-200:環境試験およびIP等級要件を含む、AC金属密閉型スイッチギアおよび制御ギアの要件を規定します。.

- IEC 60529:粉塵および水の侵入に対する保護のためのIP等級試験手順および分類を定義します。.

- IEC 61439:低電圧スイッチギアおよび制御ギアアセンブリの規格。内部分離および環境要因からの保護に関する要件が含まれます。.

- :電気機器のメンテナンス要件を確立します。:電気機器のメンテナンスに関する推奨プラクティス。検査間隔および清掃手順に関するガイダンスを提供します。.

理解 IEC対NEC用語 は、さまざまな規制フレームワークにわたる要件をナビゲートするのに役立ちます。.

FAQ:スイッチギア内の粉塵

Q:産業環境では、スイッチギアをどのくらいの頻度で清掃する必要がありますか?

A:清掃頻度は、環境条件によって異なります。軽工業環境では通常、四半期ごとの清掃が必要ですが、重工業製造、鉱業、または屋外設置では、毎月の注意が必要になる場合があります。最初の毎月の検査を通じてベースラインを確立し、実際の粉塵蓄積率に基づいて頻度を調整します。.

Q:粉塵は原因となりますか 遮断器 警告なしに故障しますか?

A:はい。粉塵の蓄積は、熱校正のドリフトを引き起こし、ブレーカーが誤った電流レベルでトリップしたり、実際の故障時にトリップしなくなる可能性があります。これが理由です 熱画像検査 は重要です。故障が発生する前に問題を検出します。.

Q: 埃っぽい環境にはどのIP等級が推奨されますか?

A: IP54は、中程度の埃がある産業環境における最低限の等級です。埃の多い環境では、IP65またはIP66が必要です。最初の数字(5または6)は、防塵レベルを示します。6は完全に防塵であることを意味し、5は動作に影響を与えない程度の侵入を許容します。.

Q: 圧縮空気は開閉装置の清掃に安全ですか?

A: いいえ。圧縮空気は埃を他の場所に再分配し、粒子を機器の奥深くまで押し込む可能性があります。電気メンテナンス用に特別に設計されたHEPAフィルター付き真空装置を使用してください。清掃する前に必ず機器の電源を切ってください。.

Q: 埃はどのように影響しますか? サージ保護装置?

A: SPDコンポーネントに埃が蓄積すると、早期故障の原因となるトラッキングパスが作成されたり、サージ抑制効果が低下したりする可能性があります。SPDステータスインジケーターの定期的な検査と、接続部の熱画像診断が不可欠です。.

Q: 最新の密閉型開閉装置は、埃の問題を解消できますか?

A: IP65/66等級の密閉型開閉装置は、埃の侵入を大幅に減らしますが、完全に埃の侵入を防げるエンクロージャーはありません。ケーブルの引き込み口、ドアシール、換気経路は、潜在的な侵入ポイントのままです。高IP等級の機器であっても、定期的な検査が必要です。.

結論:予防的な埃管理はコストを削減し、故障を防ぎます

埃による汚染は、開閉装置の故障の最も予防可能な原因の1つですが、依然として計画外の停止や機器の損傷の主な要因となっています。導電性ブリッジング、熱絶縁、腐食の加速、接点の劣化、絶縁トラッキングという5つの故障メカニズムは、個別に、または相乗的に作用して、電気システムの信頼性を低下させます。.

包括的な埃管理戦略を実施することで、機器の寿命延長、故障率の低下、緊急修理の排除を通じて、測定可能なリターンが得られます。適切なIP等級のエンクロージャー、体系的なメンテナンスプロトコル、最新の監視技術の組み合わせにより、埃に関連する故障に対する堅牢な保護が提供されます。.

施設管理者および電気エンジニアにとって、メッセージは明確です。埃は表面的な問題ではなく、体系的な注意を必要とする信頼性の脅威です。予防への投資は、故障への対応にかかるコストのほんの一部であり、優れた稼働時間と安全性能を提供します。.

電気インフラを保護する準備はできていますか? VIOX Electricは製造しています 工業用グレードの開閉装置 は、高度な防塵機能を備えており、過酷な環境で最大限の信頼性を実現するための包括的なメンテナンスガイダンスを提供します。.