I.バスバーの紹介

A.バスバーとは何ですか?

バスバーは配電システムにおいて重要な部品であり、主に電力を集めて分配する導体として機能します。ここでは、その特徴、種類、用途について詳しく説明します。

B.歴史的発展

1.初期段階(1950年代~1970年代)

バスバーの歴史的発展は、過去70年にわたる配電技術の著しい進化を反映している。初期の段階、1950年代から1970年代にかけて、バスバーは産業用配電のためのシンプルかつ効果的なソリューションとして登場しました。これらの初期設計は、重い金属ゲージで作られた基本的な構造で、主に大電流用途の産業環境で使用されていました。しかし、ボルトオンカバーやタップオフ用のクランプ接続のため、効率性に課題があり、頻繁なメンテナンスが必要でした。

2.中期(1980年代~2000年代)

1980年代から2000年代にかけて技術が進歩するにつれ、バスバーは大幅に近代化された。この中期には、銅またはアルミニウムの導体を収容する鋼板またはアルミニウムのケーシングを利用した密閉型バスバートランキングシステムが導入されました。シャッター付きでフィンガープロテクト設計のプラグイン・タップオフ・アウトレットが開発され、安全性が大幅に向上しました。バスバーの用途は工業環境だけでなく商業ビルにも広がり、効率の改善によりアースとニュートラルのバーを分離した5極システムが導入されました。

3.現在の時代(2010年代~現在)

2010年代から現在に至るまで、バスバー市場は著しい成長を遂げており、2022年には150億米ドルを超えると評価されている。最新のバスバーには、先進素材、スマート技術の統合、持続可能性への強いこだわりが組み込まれている。その用途は多様化し、現在ではデータセンター、再生可能エネルギーシステム、電気自動車充電インフラなどが含まれる。カスタマイズが重視され、高温超電導バスバーやスマートグリッド統合のような技術の研究が進んでいることから、バスバーがさまざまなセクターで効率的かつ柔軟な配電に重要な役割を果たし続ける未来がある。

C.現代の電気システムにおける重要な役割

バスバーは、特にデータセンターや産業施設など、効率的で柔軟な配電を必要とする環境において、現代の電気システムで重要な役割を果たしています。その重要性は、いくつかの重要な機能と利点によって強調されています:

効率的な配電

バスバーは配電を一元化し、単一の電源から複数の回路へ大電流を効率的に伝送します。これにより、従来の配線方法に伴う複雑さが軽減され、設置の合理化と信頼性の向上につながります。

柔軟性と拡張性

最新のバスバーシステムは、特にデータセンターでは柔軟性を重視して設計されています。システム全体をシャットダウンすることなく、タップオフユニットの追加や移設などの変更を簡単に行うことができます。この適応性は、電力需要が頻繁に変化する環境では極めて重要であり、施設は迅速かつ効率的に運用を拡大することができます。

空間の最適化

バスバーは頭上に設置できるため、従来のケーブル・システムで占有されていた貴重なフロア・スペースを解放することができます。これは、サーバーラックの使用可能スペースを最大化することが不可欠なデータセンターでは特に有益です。オープンチャンネルバスバーシステムは、フロア上の追加機器の必要性を減らし、スペース全体のレイアウトと機能性を向上させます。

冷却効率の向上

床下配線を最小限に抑えることで、バスバーはデータセンター内のエアフローを強化し、冷却効率の向上につながります。電力密度が高くなると、より堅牢な冷却ソリューションが必要になることが多いため、これは非常に重要です。バスバーを頭上に設置することで、機器周辺のより効果的な空気循環が可能になります。

エネルギー監視と管理

最新のバスバーシステムの多くには、電力使用量に関するリアルタイムデータを提供する監視機能が組み込まれています。これにより、施設管理者はエネルギー消費を最適化し、傾向を把握し、将来の拡張や改造について十分な情報に基づいた意思決定を行うことができます。継続的な監視は、機器の故障やダウンタイムにつながる前に、負荷の不均衡や非効率を検出するのに役立ちます。

費用対効果

バスバーシステムの初期設置は従来の方法に匹敵するかもしれませんが、長期的な利点としては、メンテナンスコストの削減とエネルギー消費の低減が挙げられます。バスバーのモジュール化された性質により、大幅なダウンタイムや人件費なしに迅速な調整が可能となり、最終的には長期的なコスト削減につながります。

II.基本原則

A.電気伝導率

電気伝導率(σ)は、物質の電流伝導能力を定量化する基本的な特性である。電流密度(J)と電界強度(E)の比として定義され、数学的には次のように表される:

σ = J / E

電気伝導率のSI単位はジーメンス毎メートル(S/m)である。導電率には、温度、材料組成、不純物などさまざまな要因が影響する。銅や銀のような金属は、電流の流れを促進する自由電子の存在により高い導電性を示すが、非金属は一般的に導電性が低い。

B.電流分布

電流分布とは、電流がどのように導体を流れるか、あるいは導体のネットワークを横切るかを指す。均一な断面と材料特性を持つ理想的な導体では、電流密度は導体全体で一定である。しかし、現実のアプリケーションでは、抵抗率、温度勾配、幾何学的構成などが変化し、電流分布が不均一になることがある。

電流密度と電界の関係は、バスバーシステムの形状によっても影響を受けることがある。たとえば、複雑な形状や接続を持つバスバーでは、電流が特定のポイントに集中し、過熱や非効率につながる可能性があります。性能を最適化するために、エンジニアは設計中にこれらの要因を考慮し、均一な電流分布を確保し、損失を最小限に抑える必要があります。

C.放熱

電気システムにおける放熱は、動作効率を維持し、損傷を防ぐために極めて重要である。導体に電流が流れると、ジュールの法則で説明される抵抗損失により熱が発生します:

P = I²R

ここで、Pは電力損失(ワット)、Iは電流(アンペア)、Rは抵抗(オーム)である。バスバーシステムでは、熱蓄積を管理するために効果的な放熱メカニズムが不可欠です。これには以下が含まれます:

- 材料の選択:熱伝導率の高い材料を使用し、重要な部品からの熱移動を促進する。

- 設計の特徴:バスバーの設計に換気または冷却システムを組み込み、エアフローと熱除去を強化する。

- 負荷管理:局所的な過熱を防ぐため、複数のバスバーまたは回路に負荷を均等に分散させること。

これらの原理を理解することで、オーバーヒートや電気系統の故障に関連するリスクを最小限に抑えながら、性能を最大限に引き出す、より効率的な電気系統の設計が可能になる。

III.バスバーの種類

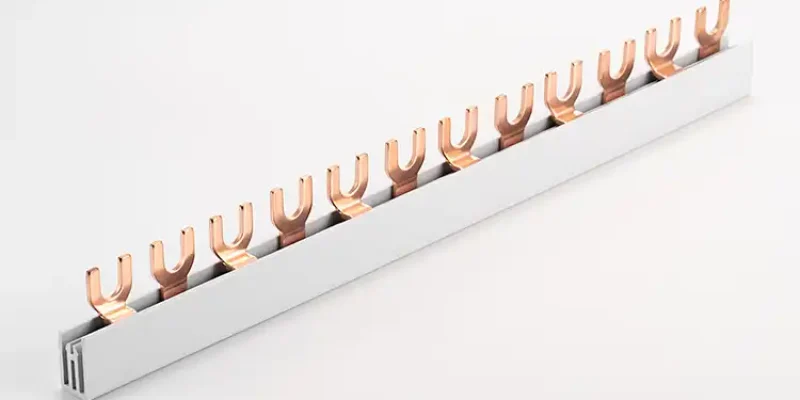

バスバーは電気システムにおいて重要な部品であり、使用される材料や特定の用途に基づいていくつかのタイプに分類することができます。ここでは、バスバーの主な種類の概要を説明します:

A.銅バスバー

銅 バスバー は、銀に次ぐ優れた導電性で有名である。エネルギー損失を最小限に抑えながら電気を効率よく伝導するため、さまざまな用途で一般的に使用されている。主な特徴は以下の通り:

高い導電性: 銅は他の材料に比べて小さなサイズでより多くの電流を流すことができるため、需要の高いアプリケーションに最適です。

耐食性:銅は、ほとんどの有機化学薬品による腐食に耐性があり、過酷な環境でも十分な性能を発揮します。

機械的強度:強靭な引張強度と熱膨張特性を持ち、長期間の耐久性を確保。

重量とコスト:アルミニウムよりも重く高価ですが、銅バスバーは特に重要な用途で優れた性能を発揮します。

B.アルミニウム・バスバー

アルミ製バスバーは銅製バスバーよりも軽量であるため、重量が懸念される特定の用途に適しています。その特性は以下の通りです:

軽量:アルミニウムは銅より大幅に軽い(最大70%軽い)ため、輸送や設置のコスト削減につながる。

導電率の低下:アルミニウムの導電率は銅の約60%であり、同等の通電容量を得るためにはより大きな断面積が必要となる。

費用対効果:一般的に、アルミニウムは銅よりも安いため、多くのプロジェクトで費用対効果の高い選択肢となります。

腐食に関する考察:アルミニウムは銅よりも腐食しやすいですが、適切なコーティングを施すことでこの問題を軽減することができます。

C.積層バスバー

ラミネートバスバーは、薄い誘電体層で区切られた導電性材料(通常は銅)の複数の層で構成されています。この設計により、電気特性と熱効率が向上します:

パフォーマンスの向上:ラミネート加工により、層間の絶縁性が向上し、熱による損失が減少し、通電容量が向上する。

柔軟性:ラミネートバスバーは、特定の構成や用途に合わせて設計できるため、さまざまな電気システムに汎用的に使用できます。

肌への影響軽減:層構造により表皮効果を最小限に抑え、高周波用途での効率向上につながる。

D.フレキシブル・バスバー

フレキシブル・バスバー(フレキシ・バー)は、構成に適応性が必要な用途向けに設計されています:

曲げられるデザイン:これらのバスバーは、さまざまなレイアウトに合わせて簡単に曲げたり成形したりできるので、狭いスペースや複雑な設置に適しています。

素材構成:多くの場合、アルミニウムや銅の薄いストリップを張り合わせて作られるフレキシブル・バスバーは、導電性と設置の容易さの両方を提供する。

アプリケーション:データセンターやモジュラーシステムなど、機器の位置変更や調整が頻繁に必要な環境で特に有効です。

IV.デザインに関する考察

電気システム用のバスバーを設計する場合、最適な性能、安全性、および効率を確保するために、いくつかの重要な考慮事項を考慮する必要があります。以下は、設計上の重要な考慮事項です:

素材の選択

材料の選択はバスバーの性能に大きく影響します:

- 銅:高い導電性と機械的強度で好まれる。大電流用途に最適だが、高価。

- アルミニウム:導電率は低いが、銅より軽量でコスト効率に優れる。銅と同じ電流を流すにはより大きな寸法が必要。

寸法とサイズ

適切なサイジングは、過熱することなく望ましい通電容量を達成するために極めて重要です:

- 断面積:予想される負荷に基づいて計算する必要がある。面積が大きいほど効果的に放熱できる。

- 厚さ:機械的強度と熱性能に影響する。厚さは、強度と放熱の必要性のバランスをとるために最適化されるべきである。

- 長さと幅:これらの寸法はバスバーの動作効率に直接影響するため、設置要件に合わせる必要があります。

現在の評価

バスバーにかかる総荷重を決定することが重要です:

- 負荷の事前計算:これはバスバーサイズに影響し、IEC 61439のような規格で規定されており、特定の条件下では全負荷電流の125%の定格を必要とする場合があります。

- ワットロス計算:ワットロスを理解することは、システム内の温度上昇を評価するのに役立ちます。

放熱

オーバーヒートを防ぐには、効果的な熱管理が不可欠だ:

- 表面積の最適化:バスバーの形状は表面積に影響し、放熱能力に影響します。一般的に、平らなバスバーは丸いバスバーよりも放熱性に優れています。

- 冷却メカニズム:熱負荷の高い環境では、エアフロー設計や冷却システムの追加を考慮する。

接続と終端

設計は様々な接続タイプに対応しなければならない:

- ケーブルとの互換性:設置時の問題を防ぐため、導体への接続が適切なサイズと構成になっていることを確認する。

- 試験要件:一定の電流定格以上の接続は、熱上昇の影響を試験し、安全基準を満たしていることを確認しなければならない。

故障定格

バスバーは、故障することなく高い故障電流に耐えなければならない:

- 短絡保護:システムは、保護装置がトリップするまでの間、故障状態に対処できるよう十分堅牢でなければならない。これには、変圧器のサイズとケーブルインピーダンスに基づく故障定格を理解する必要があります。

メッキとコーティング

保護コーティングは性能を高めることができる:

- 耐食性:バスバーは、腐食を防ぎ、低抵抗の接触面を維持するためにメッキ(銀、ニッケル、スズなど)が必要な場合があります。

- エポキシ・コーティング:これは、特に過酷な環境において、電気ショック、腐食、高電圧アーク放電から保護することができます。

設置に関する考慮事項

安全性と性能のためには、適切な取り付け技術が不可欠です:

- 支持構造:バスバーは、その重量と振動や熱膨張による機械的ストレスを処理するために適切なサポートが必要です。

- 間隔要件:障害条件下での構造的完全性を確保するため、支持体間の距離は試験基準に基づいて決定されるべきである。

V.製造工程

デザインと仕様

製造工程は、エンジニアが用途に基づいて仕様を決定する設計段階から始まる。これには以下が含まれる:

- 素材の選択:導電性、重量、コスト、環境条件に基づき、銅とアルミニウムのどちらかを選択する。

- サイズと形状:通電容量や熱性能などの電気的要件を満たすために必要な寸法を定めること。

材料の準備

デザインが決まると、原材料が準備される:

- 銅の準備銅の板や棒を必要な寸法に切断します。導電性に影響する不純物を取り除くため、材料は洗浄されます。

- アルミニウムの準備アルミニウムの場合も同様の手順が取られるが、腐食を防ぐための措置が追加される。

成形と機械加工

この段階では、準備した材料を目的の形に成形する:

- 曲げ加工と打ち抜き加工:曲げ加工、打ち抜き加工、穴あけ加工などの技術により、必要な穴や輪郭を形成します。各バスバーが設計仕様を満たすためには、精度が重要です。

- 連続鋳造と押し出し:銅バスバーでは、高純度の銅棒を作るために連続アップキャストなどの方法が使われます。

断熱とコーティング

バスバーは、安全性と耐久性を高めるため、絶縁や保護コーティングを必要とすることが多い:

- 絶縁アプリケーション:PVCやエポキシのような材料は、電気障害や環境要因から保護するために適用される。

- 耐食性のためのコーティング:アルミニウムのバスバーには、耐食性を向上させるためのコーティングが施されることがあります。錫メッキは、導電性を維持しながら酸化を防ぐために銅バスバーに使用される一般的な技術です。

組み立て

成形とコーティングの後、バスバーは最終的な形状に組み立てられる:

- 複数のバスバーを接続する:これは、複数のバスバーをボルトや他の固定方法で結合し、完全な回路を作ることを意味する。

- 終端:バスバーの端部には、電気システムに簡単に統合できるように設計されたコネクタや端子が取り付けられていることが多い。

テスト

バスバー製造において品質保証は不可欠である:

- 電気試験:各バスバーは、通電容量や絶縁の完全性などの電気的性能基準を満たしていることを確認するため、厳格な試験を受けます。

- 熱試験:想定される負荷条件下でバスバーが安全に動作することを確認するため、放熱能力を評価する。

仕上げ

製品出荷前に最終調整と品質チェックが行われる:

- 表面仕上げ:外観や性能を向上させるために、追加の研磨や洗浄を行うことがある。

- 梱包:輸送中の損傷を防ぐため、バスバーは輸送用に慎重に梱包されています。

VI.バスバーシステム

バスバーシステムは配電ネットワークに不可欠なコンポーネントであり、複数の電気接続の集中ハブを提供します。その設計と構成は、配電の効率、信頼性、コストに大きく影響します。ここでは、検索結果に基づくさまざまなバスバーシステムの概要を紹介します。

バスバーシステムの種類

- 単一バスバー配置:これは最も単純な構成で、単一のバスバーが変圧器やサーキットブレーカーなどのすべての機器を接続します。シンプルでメンテナンスの必要性が低い反面、システム内の故障が供給全体に影響を及ぼす可能性があるため、継続的な電力供給が不可欠な重要な用途には適していません。

- メインおよびトランスファーバスの配置:この配置は、絶縁スイッチとサーキットブレーカーを接続するために、バスカプラーとともに2つのバスバーを利用する。これにより、過負荷時にバスバー間で負荷が移動し、故障時の供給継続性が維持され、サービスを中断することなくメンテナンスが可能になる。しかし、複雑さが増すとシステム・コストが高くなる。

- ダブルバスダブルブレーカーアレンジメント:2つのバスバーと2つのサーキットブレーカーを備えたこの構成は、信頼性と柔軟性に優れています。障害発生時やメンテナンス時に供給が中断されることはありませんが、機器が追加されるためコストが高くなります。

- 1.5ブレーカー配置:この配置では、3つのサーキットブレーカーが、中央のブレーカーを共有しながら2つの独立した回路を管理する。この配置は、供給損失に対する保護を提供し、回路の追加が容易ですが、複雑なためメンテナンスコストが高くなる可能性があります。

- リング・メイン配置 : ここでは、バスバーが閉ループまたはリングを形成し、2つの供給経路を提供します。1つの回路に問題が発生した場合、システムはリングの別のセクションを通して運転を継続することができます。この設計により、故障が特定のセグメントに限定され、供給全体を中断することなくメンテナンスを行うことができます。しかし、この閉回路設計は将来の拡張性を制限する。

バスバーシステムの利点

- 配電の簡素化:バスバーは、複数の電気接続を中央のハブに統合し、複雑な配電システムを合理化します。

- コスト効率:複数の個別導体を置き換えることで、バスバーは材料費と設置コストを削減します。

- 保護の強化:保護装置の統合を容易にし、故障や過負荷に対する効率的な保護を保証します。

- 柔軟性:さまざまな電源要件に対応するため、構成を調整できます。

- メンテナンスの容易さ:バスバーは、接続部や部品へのアクセスが容易なため、メンテナンス手順が簡素化されます。

- 供給の継続性:メンテナンス中や障害発生時にも電源供給を維持する取り決めがある。

- 故障の局所化:故障を特定のセグメントに分離し、システムのダウンタイムを短縮する設計もある。

デメリット

- 初期投資:バスバーシステムの設計と導入のための初期費用は、従来の配線に比べて高くつく可能性がある。

- 複雑さ:構成によっては複雑になり、熟練した設計と設置が必要になることもある。

- スペース要件:配置によっては、従来の配線システムよりも物理的なスペースが必要になる場合がある。

- 過負荷のリスク:リングメインなどのシステムは、サーキットブレーカーが開くと過負荷の影響を受けやすい。

VII.業種を超えた応用

バスバーは配電システムにおいて重要な部品であり、その効率性、信頼性、柔軟性から様々な産業で利用されています。ここでは、さまざまな分野での用途をご紹介します:

業界を超えたアプリケーション

データセンター :バスバーは、サーバーやその他の重要な機器への配電に使用されるデータセンターで重要な役割を果たしています。主な利点は以下の通りです:

- スペースの最適化:オープンチャンネルバスバーシステムは、床下配線が不要なため、サーバーラック用のスペースを最大限に活用できます。

- 拡張性:システムをシャットダウンすることなく電源を簡単に追加できるため、変動する需要に効率的に対応できます。

- 冷却の改善:オーバーヘッド設置により、追加の冷却対策の必要性が減り、エアフローとエネルギー効率が向上します。

- リアルタイム監視:多くのバスバーシステムには監視機能が組み込まれており、データセンタの管理者は電力使用量や傾向を把握することができます。

病院 : 医療施設では、バスバーは手術室や集中治療室などの重要なエリアへの信頼性の高い配電を保証します。その用途は以下の通りです:

- 中断のない電源供給:バスバーは、救命機器に不可欠な安定した電源を提供し、患者ケアを危険にさらす停電のリスクを最小限に抑えます。

- 柔軟なインフラ:病院のニーズの変化に応じて配電を迅速に変更できるため、継続的な運用が可能です。

産業設備:バスバーは、効率的な配電のために製造工場や工場で広く使用されています:

- 機械を動かす:さまざまな機械や設備に電力を供給し、多様な業務ニーズを支えている。

- メンテナンスの合理化:バスバーは、複数の接続を1つのシステムに統合することでメンテナンス手順を簡素化し、修理やアップグレード時のダウンタイムを短縮します。

教育機関

学校や大学では、バスバーが広いキャンパス全体の配電を管理している:

- 効率的な電力管理:教室、研究室、事務室への効率的な配電を支援します。

- 適応性:バスバーシステムは、新しい建物や施設がキャンパスに加わった場合でも、簡単に拡張や変更が可能です。

交通システム:バスバーは地下鉄や鉄道などの交通インフラに欠かせない:

- 配電:変電所から列車や線路に電気を配電し、公共交通システムの円滑な運行を確保する。

- 信頼性バスバーシステムの堅牢性は、輸送の安全にとって重要な電力供給の信頼性を高めます。

商業ビル:オフィスビルや店舗では、バスバーが効率的な配電を促進します:

- 集中配電:配電に必要なケーブルの数を減らすことで、電気レイアウトを簡素化します。

- コスト効率:設置の複雑さと材料費を最小限に抑えることで、バスバーはプロジェクト全体の経費削減に貢献します。

再生可能エネルギー・システム:バスバーは、再生可能エネルギー・アプリケーションでますます使用されるようになっている:

- 太陽光発電システム:ソーラーパネルで発電された電気をインバーターや蓄電システムに分配する。

- 風力タービンバスバーは、風力タービンからグリッド接続までの効率的なエネルギー管理を促進し、システム全体のパフォーマンスを向上させます。

VIII.バスバーシステムの安全性と保護

バスバー保護システム

バスバー保護システムは、短絡や地絡などの障害からバスバーと関連機器を保護するように設計されています。これらのシステムは、電気ネットワークの安定性を維持し、作業員の安全を確保するために不可欠です。主な特徴は以下のとおりです:

- 差動保護:この方法は、バスバーに入る電流とバスバーから出る電流を比較します。障害を示す不一致が検出された場合、システムは影響を受けたセグメントを迅速に隔離し、さらなる損傷や危険を防止します。

- 迅速な故障除去:電力システム全体への影響を最小限に抑え、深刻なショックや停電を防ぐには、故障の迅速な検出と切り分けが重要です。

断熱とガード

適切な絶縁と保護は、生きているバスバーとの偶発的な接触を防ぐために不可欠です:

- 絶縁バスバー:電気的絶縁を提供する材料でコーティングされ、感電のリスクを低減します。絶縁材料は高温や環境条件に耐えなければならない。

- 保護シールド:ポリ塩化ビニル(PVC)またはその他の絶縁材料で作られたバスバー接続用シュラウド、ブーツ、スリーブは、偶発的な接触や短絡から保護するのに役立ちます。これらの装置は、活線接続の周囲にバリアを提供することにより、安全性を高めます。

個人用保護具(PPE)

バスバーを使用する場合、特に保守や設置の際に:

- PPE の使用:作業者は、電気的危険から身を守るため、手袋、安全眼鏡、難燃性の衣服など、適切な個人用保護具を着用すべきである。

- 担当者のトレーニング:活線母線の取り扱いは、訓練を受けた作業員のみが行ってください。適切なトレーニングにより、作業員は高電圧機器の近くで作業する際に必要なリスクと安全プロトコルを理解することができます。

メンテナンス手順

バスバーシステムの安全な運用を確保するためには、定期的なメンテナンスが欠かせません:

- 点検:定期的に点検を行い、摩耗、腐食、損傷の兆候がないことを確認する。接続部の緩みによる故障を防ぐため、必要に応じて接続部を締める。

- 清掃バスバーをほこりやごみからきれいに保つことで、機器の故障や火災につながる短絡や過熱を防ぐことができます。

アーク放電の緩和

バスバーは、適切に管理されなければ、アーク放電事故の原因となる可能性があります:

- アーク放電保護:アーク放電保護戦略の実施は不可欠です。これには、適切な絶縁、通電コンポーネントからの距離、およびメンテナンス時の保護具の使用により、アーク放電の可能性を最小限に抑えるシステムの設計が含まれます。

- 緊急手順:アーク放電事故に対処するための明確な緊急手順を確立することは、潜在的な電気爆発に関連するリスクを軽減するのに役立つ。

IX.設置およびメンテナンス

バスバーの設置

1.準備

道具と設備を集める:ドリル、のこぎり、メジャー、マーカー、センターポンチ、ハンマー、安全具(手袋、安全眼鏡)などが必要不可欠な道具である。

材料の検査:設置前に、すべてのバスバー材に輸送中の損傷がないか点検してください。腐食を避けるため、清潔で乾燥した環境で保管されていることを確認してください。

2.デザインとプランニング

設計上の考慮事項電気負荷要件と通電容量に基づいて詳細設計を行う。これには、レイアウトや必要なサポートの決定も含まれる。

設置ルートのマーキング:壁や床にバスバーのルートと支持位置を明確にマークし、設置時に適切な位置合わせができるようにします。

3.切断と穴あけ

測定と切断:バスバーの必要な長さを正確に測り、適切な工具 (例:弓のこ)を使用して切断します。設置中の損傷を防ぐため、粗い角はヤスリで滑らかにします。

取り付け穴を開ける:設計仕様に基づいて取り付け用の穴を開ける。正確を期すため、穴あけ前にセンターポンチで位置をマークする。

4.インストール手順

取り付け:指定されたサポートポイントにボルトまたはネジを使用してバス バーをしっかりと取り付けてください。バスバーの損傷を避けるため、取り付けはしっかりと、しかし過度に締め付けすぎないようにしてください。

接続:隣接するバスバーの端を正しく合わせて接続する。トルクレンチを使用して、指定されたトルク値に従って接続を締めます(例えば、M10ボルトは17.7~22.6N-m)。短絡を防ぐため、すべての接続部が適切に絶縁されていることを確認してください。

接地:バスバーを接続した後、接地抵抗をマルチメーターでチェックし、安全基準を満たしていることを確認します(通常は0.1Ω未満)。

5.最終チェック

絶縁試験:システムに通電する前に、メガオームメーターで絶縁抵抗を測定する。

目視検査:すべての構成部品が正しく取り付けられ、損傷がないことを確認するため、最終的な目視検査を行う。

バスバーのメンテナンス

1.定期検査

定期点検:バスバーの状態を評価するために定期的な点検を予定し、摩耗、腐食、接続の緩みなどの兆候を探す。

清掃:過熱や短絡の原因となるほこりやごみがバスバーに付着しないようにしてください。絶縁体や導電性表面を損傷しない適切な清掃方法を使用してください。

2.コネクション管理

接続部の締め付け:すべてのボルト接続部の締め付けを定期的にチェックすること。接続部が緩んでいると、抵抗の増加や熱の蓄積につながり、故障の原因となる可能性がある。

3.パフォーマンスのモニタリング

温度監視:過熱状態を早期に検出するため、温度監視システムを導入する。これにより、過度の発熱による致命的な故障を防ぐことができる。

4.ドキュメンテーション

メンテナンスの記録:バスバーシステムの点検、保守作業、修理に関する詳細な記録を保管してください。この記録は、安全規制を遵守し、将来のメンテナンスを計画するために不可欠です。

5.安全プロトコル

システムの非通電:メンテナンス作業を行う前に、必ずバスバーシステムが非通電であることを確認してください。保守作業中に誤って再通電しないよう、ロックアウト / タグアウト手順に従ってください。

PPEの使用:整備に携わるすべての要員が、手袋や安全眼鏡などの適切な個人用保護具(PPE)を着用するようにする。

XIII.基準と規則

| 規格/規則 | 説明 | 主要な側面 |

|---|---|---|

| IEC 61439 | 低圧スイッチギアおよびコントロールギアアッセンブリーの包括的なフレームワーク | 試験要件

検証方法 故障電流処理 文書化とコンプライアンス |

| EN 13601 | バスバーシステムにおける銅およびアルミニウム導体の仕様 | 素材品質

寸法仕様 |

| UL規格(例:UL 508A) | 北米における産業用制御盤およびバスバーシステムの安全規格 | 火災安全

電気安全 |

| 米国電気工事規定(NEC) | 米国の電気設備に関するガイドライン | 設置の安全性

設備格付け |

XIV.メーカーガイドライン

メルセン :カスタムラミネートバスバーを専門とし、幅広い電気的ソリューションを提供。

ベルデン・エンジニアリング :会社概要、製品紹介。

エレクトリス: 効率的な配電とカスタムソリューションに特化した銅・アルミ製バスバーの製造。

H・V・ウッディング: スイッチギア部品、制御盤、変圧器用の銅およびアルミ製バスバーの製造を専門としている。

ILF社 :電力、鉄道、航空宇宙産業など、さまざまな用途向けの高品質銅バスバーの生産に専念。

XV.記事ソース

https://www.epa.gov/environmental-geophysics/electrical-conductivity-and-resistivity

https://www.nde-ed.org/Physics/Materials/Physical_Chemical/Electrical.xhtml