電気卸売業者がブレーカーの寿命について知っておくべきこと

回路ブレーカーの早期故障は、電気卸売業者にとって交換ユニットの価格をはるかに上回るコストをもたらします。低品質のMCBおよびMCCBが早期に故障した場合、実際の経済的影響には、保証請求、緊急交換、顧客関係の悪化、および賠償責任が含まれます。業界データによると、劣悪なブレーカーコンポーネントは耐用年数を40〜60%短縮する可能性がありますが、認定メーカーの高品質ブレーカーは、適切なメンテナンスにより25〜30年の信頼性の高い動作を提供します。.

電気保護機器を調達するB2Bバイヤーにとって、コンポーネントの品質と総所有コストの関係を理解することはオプションではありません。それは、収益と市場での評判に直接影響を与える競争上の必要性です。.

ブレーカーコンポーネントの品質に関する真の経済性

総所有コストと購入価格の理解

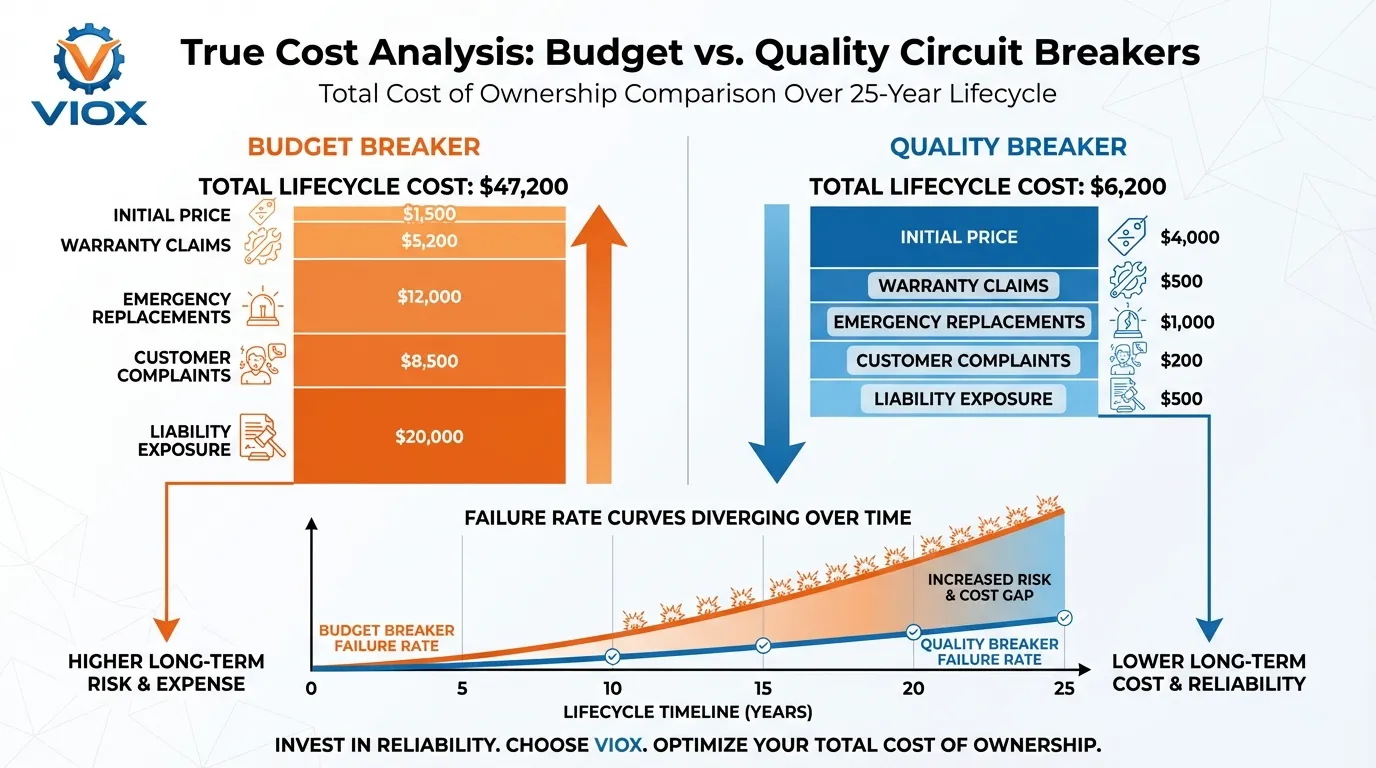

ほとんどの調達決定はユニットコストに大きく重点を置いていますが、この狭い視野は真の財務状況を曖昧にします。交換作業、ダウンタイム、および潜在的な賠償責任を考慮すると、5年後に故障する12ドルのMCBは、25年間確実に動作する18ドルのユニットよりも大幅にコストがかかります。.

高品質の回路ブレーカーのコスト構造は、寿命と直接相関するいくつかの主要コンポーネントに分類されます。

| コスト要素 | 低予算ブレーカー | 高品質ブレーカー | 寿命への影響 |

|---|---|---|---|

| 接触材料 | 銅合金(銀含有量が少ない) | 銀-銅複合材(8〜12% Ag) | アーク抵抗が3〜5倍長い |

| 熱校正 | ±10%の公差 | ±5%の公差 | 誤作動を60%削減 |

| アークシュートの設計 | 5〜7枚のプレート、基本的な形状 | 9〜13枚のプレート、最適化された間隔 | アーク消弧が40%高速 |

| ハウジング素材 | リサイクル熱可塑性樹脂 | バージン難燃性ポリマー(UL94 V-0) | 熱安定性が2倍向上 |

| テストプロトコル | 定格電流の200〜300% | 定格電流の135%(完全規格) | 正確なトリップ性能を保証 |

MCCBは通常、同等のMCBよりも25〜50%のコストプレミアムがかかりますが、この投資により、調整可能なトリップ設定、より高い遮断容量、および大幅に長い機械的寿命が実現します。これは、ダウンタイムコストが1時間あたり5,000ドルを超える可能性のある産業用途にとって重要な要素です。.

コンポーネントの劣化が故障を加速させる仕組み

ブレーカーの摩耗の物理学

回路ブレーカーは突然故障するのではなく、高品質のコンポーネントが特に抵抗するように設計されている予測可能なメカニズムを通じて徐々に劣化します。これらの故障モードを理解することで、コンポーネントの品質が非常に重要な理由がわかります。.

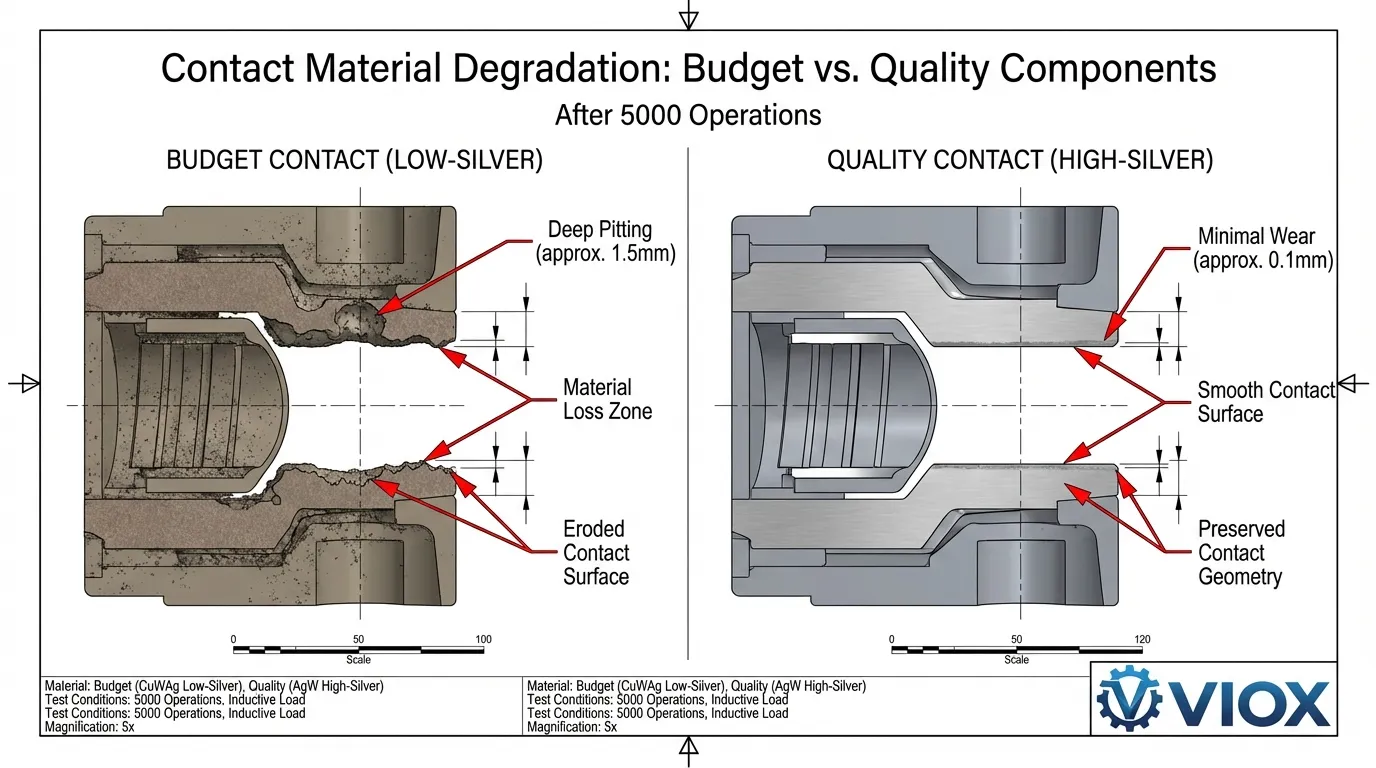

接点の腐食とアーク損傷

ブレーカーが電流を遮断するたびに、分離された接点間に電気アークが形成されます。このアークは、3,000〜20,000°Cの温度に達し、微量の接点材料を蒸発させます。銀含有量が最小限の低品質の接点は、適切に設計された銀-銅複合材よりも3〜5倍速く腐食します。.

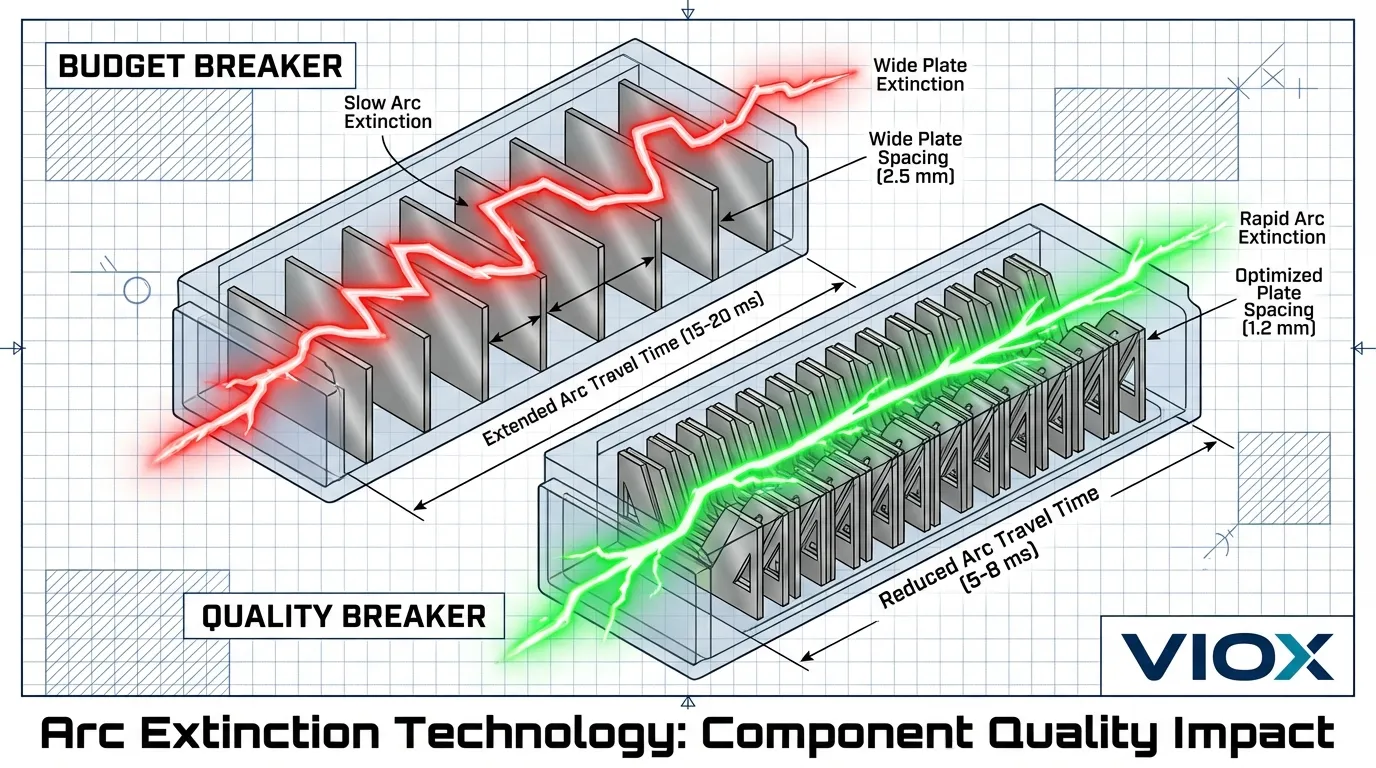

アークシュートアセンブリも同様に重要な役割を果たします。高品質のブレーカーは、9〜13枚の正確な間隔で配置された鋼板を使用してアークを分割および冷却しますが、低予算のユニットは、最適でない形状の5〜7枚のプレートしか使用しない場合があります。この違いは、アーク消弧速度と接点の保護に直接影響します。.

熱応力と校正ドリフト

過負荷保護を提供するバイメタルストリップは、熱サイクルに非常に敏感です。加熱および冷却サイクルごとに、金属の結晶構造に微細な変化が生じます。数千回のサイクルにわたって、劣悪な材料は校正精度を失い、誤作動または(はるかに危険な)必要なときにトリップしないという結果につながります。.

回路ブレーカーの故障に関する調査によると、一部のメーカーは、通常の過負荷条件下で正確なトリップ性能を保証する135%の規格ではなく、生産スループットを高速化するために定格電流の200〜300%でテストしています。この近道は、工場でのテストには合格するものの、実際のアプリケーションでは故障するブレーカーを作成します。.

環境劣化要因

極端な温度、湿度、腐食性雰囲気、および振動はすべて、コンポーネントの劣化を加速させます。高品質のブレーカーは、-25°C〜+ 70°Cの温度範囲で寸法安定性と絶縁特性を維持するUL94 V-0規格に適合するバージン難燃性ポリマーを指定します。リサイクルされた熱可塑性樹脂を使用した低予算の代替品は、熱応力下で脆くなったり変形したりして、機械的動作と電気絶縁の両方を損なう可能性があります。.

利益率を破壊する隠れたコスト

交換ユニットの価格を超えて

電気卸売業者が低品質のブレーカーを在庫する場合、経済的な影響は初期コストの削減をはるかに超えて広がります。スプレッドシートに表示されない内容は次のとおりです。

保証および返品処理

保証期間内の2〜5%の故障率は、インシデントごとの実際のコストを計算するまでは許容範囲のように思えるかもしれません。

- 管理処理:請求あたり25〜50ドル

- 逆物流と配送:15〜30ドル

- 交換ユニットのコスト:12〜80ドル

- カスタマーサービス時間:20〜40ドル

- 保証請求ごとの総コスト:72〜200ドル

年間10,000個のブレーカーユニットを移動するディストリビューターの場合、3%の故障率は、21,600〜60,000ドルの直接費用がかかる300件の保証請求を意味し、安価なユニットの購入から得られた利益を完全に消し去ります。.

緊急交換と迅速な配送

ブレーカーが商業または産業環境で故障した場合、顧客は標準配送を待ちません。彼らは即時の交換を要求し、多くの場合、以下が必要です。

- 当日または翌日配送:50〜150ドルのプレミアム

- 緊急注文処理:25〜50ドル

- プレミアムユニットの潜在的な在庫切れ:販売機会の損失

- 顧客関係の悪化:測定不能だが現実

賠償責任と保険への影響

機器の損傷、火災、または負傷につながる回路ブレーカーの故障は、他のすべてのコストを矮小化する可能性のある賠償責任を生み出します。まれですが、基準以下のブレーカーの壊滅的な故障は、次の結果をもたらしました。

- 物的損害賠償請求:50,000〜500,000ドル以上

- 訴訟費用:100,000〜1,000,000ドル以上

- 保険料の増加:年間15〜40%

- 評判の低下:契約の喪失と市場シェアの低下

高品質の製造業者は、これらのリスクを軽減するために、包括的な製造物責任保険と厳格な品質管理を維持しています。認証されたサプライヤーから調達する場合、ブレーカーを購入するだけでなく、リスク移転も購入することになります。.

B2Bバイヤー向けのコンポーネント品質指標

注文する前に確認すべきこと

賢明な電気卸売業者は、サプライヤーの主張だけに頼ることはありません。信頼できる製造業者とコスト削減のために手抜きをする製造業者を区別する具体的な品質指標を以下に示します。

| 品質指標 | 確認すべきこと | 注意すべき点 |

|---|---|---|

| 認証取得 | IEC 60947-2、UL 489、通知機関番号付きのCEマーキング | 番号なしの一般的な「CE」、テストレポートの欠落 |

| 接点材料の仕様 | 銀含有量8~12%、文書化された組成 | “パーセンテージなしの「銀合金」、材料証明書なし |

| トリップカーブの精度 | ±5%の熱公差、公開されたカーブ | ±10%の公差、カーブの提供なし |

| 遮断容量 | 定格Icu/Icsでテスト済み、第三者検証 | Icuのみ記載、独立したテストデータなし |

| 温度上昇制限 | IEC 60947-2 表1に適合(端子:70K、ハウジング:55K) | 温度データなし、「規格に適合」という主張 |

| 機械的寿命 | 10,000~20,000回の動作が文書化されている | 仕様なし、「長寿命」というマーケティングの主張 |

| 工場監査証跡 | ISO 9001:2015、文書化されたQC手順 | 品質認証なし、限られたドキュメント |

テストプロトコルの違い

高品質の製造業者は、正確なトリップ性能を検証するために、定格電流の135%で製造バッチごとにテストを実施します。これは、ブレーカーが使用中に直面する実際の過負荷状態です。低予算の製造業者は、スループットを高速化するために200~300%でテストする可能性があり、工場テストには合格するものの、実際の過負荷レベルでは適切に保護できないユニットを作成します。.

サプライヤーを評価する際は、以下を要求してください。

- 型式試験レポート 認定された研究所からのもの(単なる証明書ではない)

- 定期試験手順 すべての製造バッチで何がテストされているかを示すもの

- 材料証明書 重要なコンポーネント(接点、アークシュート、ハウジング)について

- 熱画像データ 定格負荷での温度上昇を示すもの

- 耐久試験結果 機械的および電気的寿命を文書化するもの

品質比較:低予算ブレーカー vs. プレミアムブレーカー

実際の性能データ

独立したテストおよびフィールド性能データは、品質レベル間の明確な違いを示しています。以下は、25年間の運用がどのようなものかを示しています。

低予算ブレーカーのライフサイクル(標準的)

- 0~5年:通常の動作、年間故障率2~3%

- 5~10年:校正のずれが始まり、誤トリップが40%増加

- 10~15年:接点の摩耗が加速、年間故障率8~12%

- 15年以上:動作を継続するのは危険、交換が必要

- 総ライフサイクルコスト:初期価格 + 15~25%の交換 + 保証処理 + 顧客からの苦情

高品質ブレーカーのライフサイクル(認証された製造業者)

- 0~10年:通常の動作、年間故障率<0.5%

- 10~20年:最小限の劣化、校正精度を維持

- 20~30年:徐々に性能が低下するが、まだ仕様範囲内

- 30年以上:故障ではなく、安全のために交換を推奨

- 総ライフサイクルコスト:初期価格 + 2~5%の交換 + 最小限の保証請求 + 強固な顧客関係

年間のサービスコストを計算すると、その違いは劇的になります。

- 低予算ブレーカー:¥12 ÷ 12年 = ¥1.00/年 (隠れたコストを含む)

- 高品質ブレーカー:¥18 ÷ 28年 = ¥0.64/年 (最小限の隠れたコスト)

高品質ブレーカーは、年間コストを36%削減し、保証処理、緊急交換、および低予算ユニットが生成する顧客関係の損害を排除します。.

製造品質管理:リーダーとフォロワーを区別するもの

工場監査の視点

アジアとヨーロッパのブレーカー製造施設を数十か所訪問した経験から、訓練された観察者には品質の違いがすぐにわかります。以下に、一流メーカーの特徴を示します。

受け入れ材料検査

品質を重視するメーカーは、生産前に重要な材料のすべてのバッチをテストする専用の研究所を維持しています。

- X線蛍光分光法による銀含有量の検証

- UL94規格に準拠したポリマー難燃性試験

- プレス部品の寸法検査(±0.02mmの公差)

- 組み立て前のバイメタルストリップの校正検証

コストを重視する施設では、サプライヤーの認証を独立して検証せずに受け入れることが多く、材料の代替に対する脆弱性が生じます。.

生産ラインの品質ゲート

一流メーカーは、複数の検査ポイントを実装しています。

- 組み立て前:部品の寸法チェックと外観検査

- 組み立て中:接点の位置合わせ検証、ばね張力の測定

- 組み立て後:定格電流の135%でのトリップ電流試験

- 最終検査:耐電圧試験、機械的動作試験、外観検査

各ブレーカーには固有のシリアル番号が付与され、製造バッチ、材料ロット、およびテスト結果への完全なトレーサビリティが可能になります。.

統計的プロセス制御

大手メーカーは、単にサンプルをテストするだけでなく、生産傾向を監視して、不良ユニットが発生する前に品質のずれを検出します。トリップ電流の測定値が仕様限界に向かって変動し始めた場合、技術的には合格するものの、許容性能の限界にあるユニットを出荷するのではなく、生産を停止してツーリングを調整します。.

電気卸売業者向けの戦略的調達に関する推奨事項

品質第一のサプライチェーンの構築

評判が重要な市場で競争する電気卸売業者向けに、ブレーカー調達のための実用的なフレームワークを以下に示します。

製品の階層化

すべてのアプリケーションがプレミアムブレーカーを必要とするわけではありませんが、すべてのアプリケーションは適切な品質に値します。

- ティア1(プレミアム):重要なインフラストラクチャ、工業プラント、商業ビル—文書化された品質システムを備えた認定メーカーを指定します

- ティア2(標準):軽商業、住宅用メインパネル—IEC/UL規格への準拠の検証、工場監査が必要

- ティア3(エコノミー):一時的な設置、重要でない回路—基本的な認証は許容されますが、安全基準を妥協しないでください

サプライヤー認定プロセス

新しいブレーカーサプライヤーを承認リストに追加する前に:

- 第三者テストレポート(単なる証明書ではない)を要求して検証します

- 工場監査を実施するか、資格のある検査官からの最近の監査レポートを確認します

- 認定された研究所で独立したテストを行うためのサンプルバッチを注文します

- フルライン採用の前に、限定されたSKUでパイロットプログラムを実装します

- コミットメントを拡大する前に、12〜24か月間フィールドパフォーマンスを監視します

費用便益分析フレームワーク

サプライヤーの提案を評価する際は、以下を含む真のコストを計算します。

- ユニット価格×予想ボリューム

- 保証請求処理(過去の割合×請求あたりのコスト)

- 緊急交換頻度(過去の割合×迅速な配送プレミアム)

- 顧客関係への影響(苦情率×顧客生涯価値)

- 賠償責任(故障率×平均請求コスト×確率)

この包括的な分析により、通常、高品質ブレーカーに対する30〜50%のプレミアムは、市場の評判を保護しながら、15〜25%低い総所有コストを実現することが明らかになります。.

VIOXの品質の違い

すべてのコンポーネントにおけるエンジニアリングの卓越性

VIOX Electricでは、電気の専門家が自信を持って指定できる信頼性の高い保護を提供することに重点を置いて回路ブレーカーを設計しています。コンポーネントの品質に対する当社のアプローチは、数十年にわたる電気エンジニアリングの専門知識を反映しています。

接点システムのエンジニアリング

私たちの MCB そして MCCB ラインは、導電性と耐アーク性の両方に最適化された10〜12%の銀含有量の銀-銅接点を使用しています。各接点は、微細なテクスチャ仕上げを作成する表面処理を受け、接触抵抗を低減しながら、遮断中のアーク移動性を向上させます。.

熱校正精度

VIOXブレーカーは、全動作温度範囲(-25°C〜+70°C)で±5%の熱トリップ公差を維持します。これを実現するために、以下を行います。

- 航空宇宙グレードの仕様で製造されたバイメタルストリップ

- 組み立て中の各熱要素の個別の校正

- 温度補償されたトリップメカニズムの設計

- 定格電流の135%での100%の生産テスト(200〜300%のショートカットではありません)

アーク消弧の最適化

当社のアークシュートアセンブリは、有限要素解析から導き出された最適化された形状の11〜13枚の正確な間隔で配置された鋼板を使用しています。この設計により、8〜12ミリ秒でアーク消弧を実現します。これは、最小基準よりも40%高速であり、接点の腐食の低減と耐用年数の延長に直接つながります。.

品質保証プロトコル

すべてのVIOXブレーカーは、以下を受けます。

- 2,500V ACで1分間の耐電圧試験

- 機械的耐久性試験(サンプル基準:10,000回動作)

- 定格電流の1.13倍、1.45倍、および2.55倍でのトリップ電流検証

- 連続定格負荷下での温度上昇測定

- 最終外観検査および電気的導通検証

価格競争ではなく、信頼性で差別化を図りたい電気卸業者にとって、VIOXは顧客と評判の両方を保護する、文書化された品質を提供します。.

要点

- ライフサイクルコストは購入価格よりも重要です: 品質ブレーカーは、初期投資が高いにもかかわらず、年間サービスコストが36%低くなります

- 部品品質は寿命を直接決定します: 劣悪な接点、熱素子、およびハウジング材料は、耐用年数を40〜60%短縮します

- 隠れたコストが利益を損ないます: 低品質ブレーカーからの保証請求、緊急交換、および賠償責任は、1件あたり72〜200ドルの費用がかかる可能性があります

- 試験プロトコルが品質を明らかにします: 定格電流の135%で試験を行うメーカーは、正確なトリップ性能を提供します。200〜300%のショートカットを使用するメーカーは、現場での故障を引き起こします

- 認証検証は不可欠です: 証明書だけでなく、第三者機関の試験レポートを要求し、新しいサプライヤーとの契約前に工場監査を実施してください

- 戦略的な階層化が価値を最適化します: 安全基準を損なうことなく、ブレーカーの品質をアプリケーションの重要度に合わせてください

- 総所有コスト分析が意思決定を変えます: 保証処理、緊急配送、および賠償責任を考慮に入れると、高品質ブレーカーは総コストを15〜25%削減します

よくある質問

Q: 実験室での試験なしに、回路ブレーカーが高品質の部品を使用しているかどうかを判断するにはどうすればよいですか?

A: 接点の材料証明書(8〜12%の銀含有量を指定する必要があります)を要求し、ハウジングを通してアークシュートを調べ(高品質のユニットには9枚以上の可視プレートがあります)、ハウジング材料がUL94 V-0とマークされていることを確認し、熱トリップ許容差が±5%以下であることを確認してください。また、証明書だけでなく、第三者機関の試験レポートを要求してください。高品質のメーカーは詳細なドキュメントを提供します。.

Q: 低品質ブレーカーと高品質ブレーカーの実際の故障率の違いは何ですか?

A: 現場データによると、低品質ブレーカーは通常、最初の5年間で年間2〜3%の故障率を経験し、10年後には年間8〜12%に増加します。認証されたメーカーの高品質ブレーカーは、20年以上のサービスを通じて年間0.5%未満の故障率を維持します。この4〜6倍の信頼性の違いは、保証コストと顧客満足度に直接影響します。.

Q: MCCBは、商業アプリケーションにおいて常にMCBよりも優れていますか?

A: 必ずしもそうではありません。. MCCB は、調整可能なトリップ設定とより高い遮断容量を提供し、主配電およびモーター保護に最適です。ただし、, MCB は、調整が不要な100A未満の分岐回路に対してより費用対効果が高くなります。重要なのは、ブレーカーの種類と品質をアプリケーション要件に合わせることです。どちらも、部品品質と適切な仕様に応じて、優れている場合もあれば、劣っている場合もあります。.

Q: 商業施設では、回路ブレーカーをどのくらいの頻度で交換する必要がありますか?

A: 適切に適用された高品質ブレーカーは、通常、交換を推奨するまでに25〜30年持続します。ただし、過酷な環境(高温、湿度、振動)または高サイクルアプリケーションのブレーカーは、15〜20年ごとに交換が必要になる場合があります。低品質ブレーカーは、多くの場合、10〜15年ごとに交換が必要です。 :電気機器のメンテナンス要件を確立します。 ガイドラインに従った定期的なテストは、故障が発生する前に寿命末期に近づいているブレーカーを特定するのに役立ちます。.

Q: 品質を検証するために、ブレーカーサプライヤーからどのようなドキュメントを要求する必要がありますか?

A: 要求事項:(1)IEC 60947-2またはUL 489への準拠を示す、認定ラボからの型式試験レポート、(2)銀含有量を指定した接点の材料証明書、(3)製造施設のISO 9001:2015認証、(4)すべての製造バッチでテストされる内容を示すルーチンテスト手順、(5)温度上昇試験データ。高品質のメーカーは、このドキュメントをすぐに提供します。提供できない、または提供しないメーカーは、品質レベルを明らかにしています。.

価格競争ではなく、品質を通じて競争上の優位性を構築したい電気卸業者にとって、VIOX Electricは、顧客と市場の評判の両方を保護する、優れた部品、厳格なテスト、およびドキュメントの透明性を提供します。当社の認定MCBおよびMCCBソリューションがお客様の製品ポートフォリオをどのように強化できるかについて、当社のB2Bチームにお問い合わせください。.