Le signal d'alarme du $80 000 : Quand les défaillances silencieuses des parafoudres coûtent plus cher que l'équipement

Un parc solaire de 5 MW en Arizona a découvert une dure réalité lors d'une inspection trimestrielle de routine : le dispositif de protection contre les surtensions (SPD) de leur boîtier de raccordement principal était tombé en panne six mois plus tôt. L'indicateur visuel était rouge, mais personne ne l'avait remarqué : le site était sans personnel et le calendrier d'inspection comportait des lacunes. Au cours de ces six mois, trois événements de foudre ont traversé le système sans protection, endommageant progressivement les circuits MPPT de l'onduleur. Le coût total de remplacement : $82 000, plus deux semaines de perte de revenus de production.

Ce scénario se déroule dans les installations solaires et industrielles du monde entier. Les SPD sont conçus pour tomber en panne en mode “ sûr ” : ils restent connectés électriquement en parallèle, de sorte que votre système continue de fonctionner. Mais cette défaillance silencieuse laisse votre équipement coûteux complètement vulnérable au prochain événement de surtension. Au moment où les dommages surviennent, il est trop tard.

Signalisation à distance du SPD élimine cet angle mort. Il ne s'agit pas d'une surveillance facultative pour les grands parcs solaires et les sites industriels : c'est une infrastructure essentielle qui protège votre investissement en capital. Ce guide explique la technologie, les calculs de retour sur investissement et les stratégies de mise en œuvre que chaque gestionnaire d'installations et chaque EPC solaire doit comprendre.

Qu'est-ce que la signalisation à distance du SPD ?

La signalisation à distance du SPD est un système d'alarme intégré qui communique l'état de fonctionnement des dispositifs de protection contre les surtensions aux plateformes de surveillance en temps réel. À la base, il utilise un relais à contact sec (configuration de Forme C) qui change automatiquement d'état lorsque les modules de protection du SPD tombent en panne ou arrivent en fin de vie.

Principes fondamentaux techniques

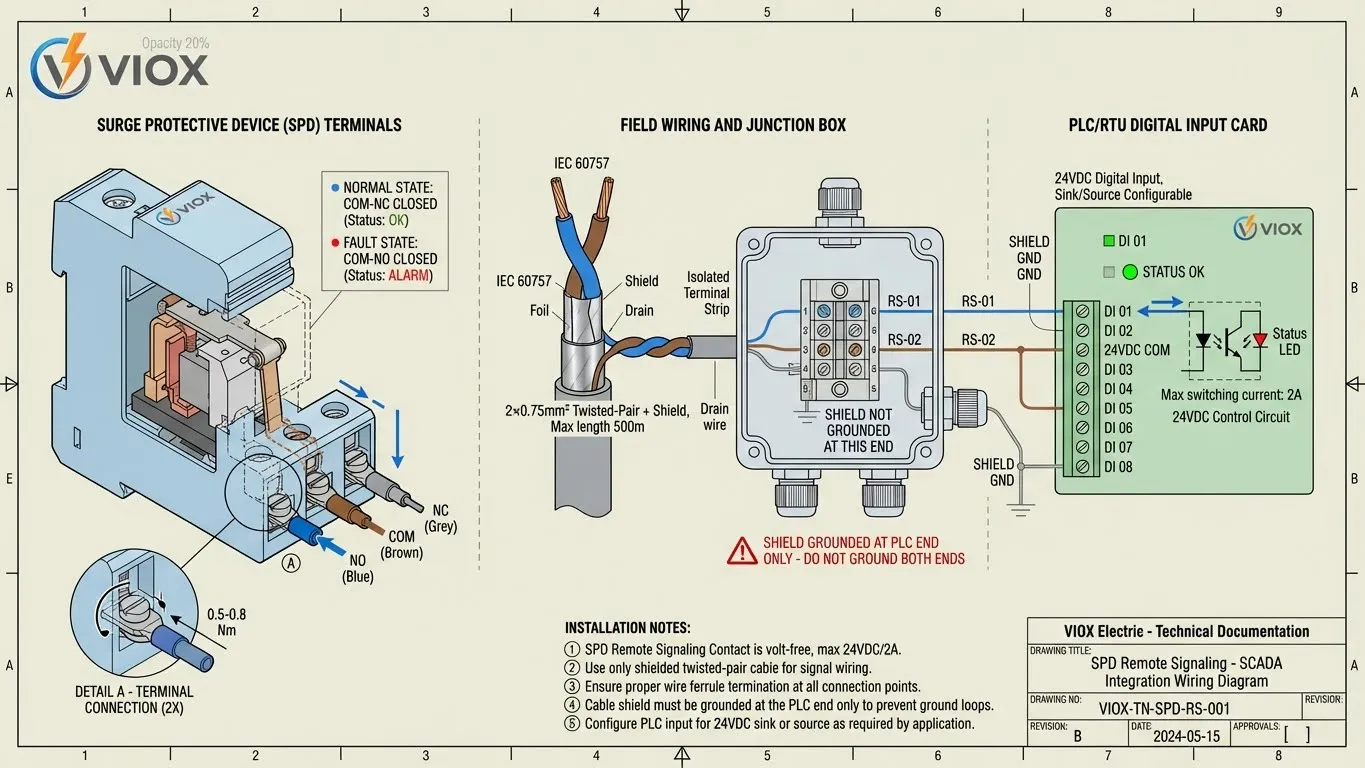

Un contact de signalisation à distance se compose de trois bornes :

- NO (Normalement Ouvert): Circuit ouvert pendant le fonctionnement normal du SPD ; se ferme lorsque le SPD tombe en panne

- COM (Commun): Borne de référence partagée pour les circuits NO et NF

- NF (Normalement Fermé): Circuit fermé pendant le fonctionnement normal ; s'ouvre lorsque le SPD tombe en panne

État de fonctionnement normal :

- Bornes NO-COM : Ouvert (pas de continuité)

- Bornes NF-COM : Fermé (continuité présente)

État de défaillance :

- Bornes NO-COM : Fermé (signal d'alarme actif)

- Bornes NF-COM : Ouvert (circuit de surveillance interrompu)

Lorsque le déclencheur thermique interne du SPD se déclenche ou que les éléments varistances se dégradent au-delà des limites de fonctionnement, un commutateur mécanique ou électronique interne inverse ces états de contact. Ce changement d'état est directement transmis aux systèmes SCADA, aux systèmes de gestion de bâtiments (BMS) ou aux automates programmables (PLC), déclenchant des alertes immédiates aux équipes de maintenance.

Les normes CEI 61643-11 (normes de protection contre les surtensions CA) et CEI 61643-31 (protection contre les surtensions CC pour les systèmes photovoltaïques) font référence aux capacités d'indication à distance comme des caractéristiques recommandées pour les applications d'infrastructure critiques. Bien que la signalisation à distance ne soit pas obligatoire dans toutes les juridictions, elle est de plus en plus spécifiée dans les projets solaires à l'échelle des services publics et les installations industrielles où les coûts d'arrêt justifient l'investissement.

Comment fonctionne la signalisation à distance : L'architecture technique

Comprendre le chemin de signal complet du SPD à la salle de contrôle garantit une mise en œuvre et une capacité de dépannage fiables.

Types de contacts et câblage

Les ingénieurs doivent choisir entre les configurations NO et NF en fonction des exigences de logique de sécurité intégrée :

Configuration Normalement Ouverte (NO) :

- Cas d'utilisation: Systèmes d'alarme en cas de défaillance où contact fermé = problème détecté

- Avantages: Pas de consommation de courant continue ; convient aux panneaux d'alarme alimentés par batterie

- Câblage: Les bornes NO et COM se connectent à l'entrée numérique du PLC ou à l'entrée du panneau d'alarme

- Tension typique: Circuit de commande 24 VCC (certains systèmes prennent en charge jusqu'à 250 VCA/CC)

Configuration Normalement Fermée (NF) :

- Cas d'utilisation: Circuits de surveillance nécessitant une vérification continue de l'intégrité du signal

- Avantages: Détecte à la fois la défaillance du SPD ET les défaillances de câblage/connexion (fil cassé = alarme)

- Câblage: Bornes NF et COM en série avec le circuit surveillé

- Applications: Installations critiques (centres de données, hôpitaux) où l'intégrité du fil est importante

La plupart des intégrations SCADA utilisent des contacts NO car ils s'alignent sur la logique d'alarme standard : contact fermé = condition de défaut. Cependant, les installations à haute fiabilité mettent souvent en œuvre des circuits de surveillance NF qui vérifient en permanence à la fois l'état du SPD et l'intégrité de tout le câblage entre le dispositif de terrain et le système de contrôle.

Méthodes d'intégration courantes :

- Connexion directe aux entrées numériques du PLC (logique source/puits 24 VCC)

- Modules de relais pour la conversion de tension/niveau logique

- Unités terminales distantes (RTU) pour l'agrégation multipoint

- Panneaux d'alarme discrets avec indicateurs LED individuels par SPD

Points d'intégration

La signalisation à distance moderne du SPD s'intègre à plusieurs plateformes de contrôle industriel :

Systèmes SCADA :

- Schneider Electric EcoStruxure : Intégration Modbus RTU/TCP via des passerelles RTU

- Siemens SICAM / DIGSI : Messagerie CEI 61850 GOOSE pour les environnements de sous-station

- Contrôleurs d'automatisation en temps réel (RTAC) SEL : Mappage direct des E/S numériques pour les parcs solaires

- Plateformes à protocole ouvert : DNP3, OPC-UA pour l'intégration indépendante du fournisseur

Systèmes de gestion de bâtiments (BMS) :

- Intégration BACnet pour les bâtiments commerciaux et les grandes installations solaires sur les toits

- Priorisation des alarmes au sein des hiérarchies de contrôle CVC/éclairage existantes

- Intégration à la gestion des ordres de travail pour la répartition automatisée de la maintenance

Solutions d'alarme autonomes :

- Panneaux d'annonce avec indicateurs visuels/sonores pour les petits sites (50 kW à 500 kW)

- Passerelles SMS/e-mail avec connectivité cellulaire pour les emplacements distants sans personnel

- Plateformes IoT basées sur le cloud avec notifications d'applications mobiles

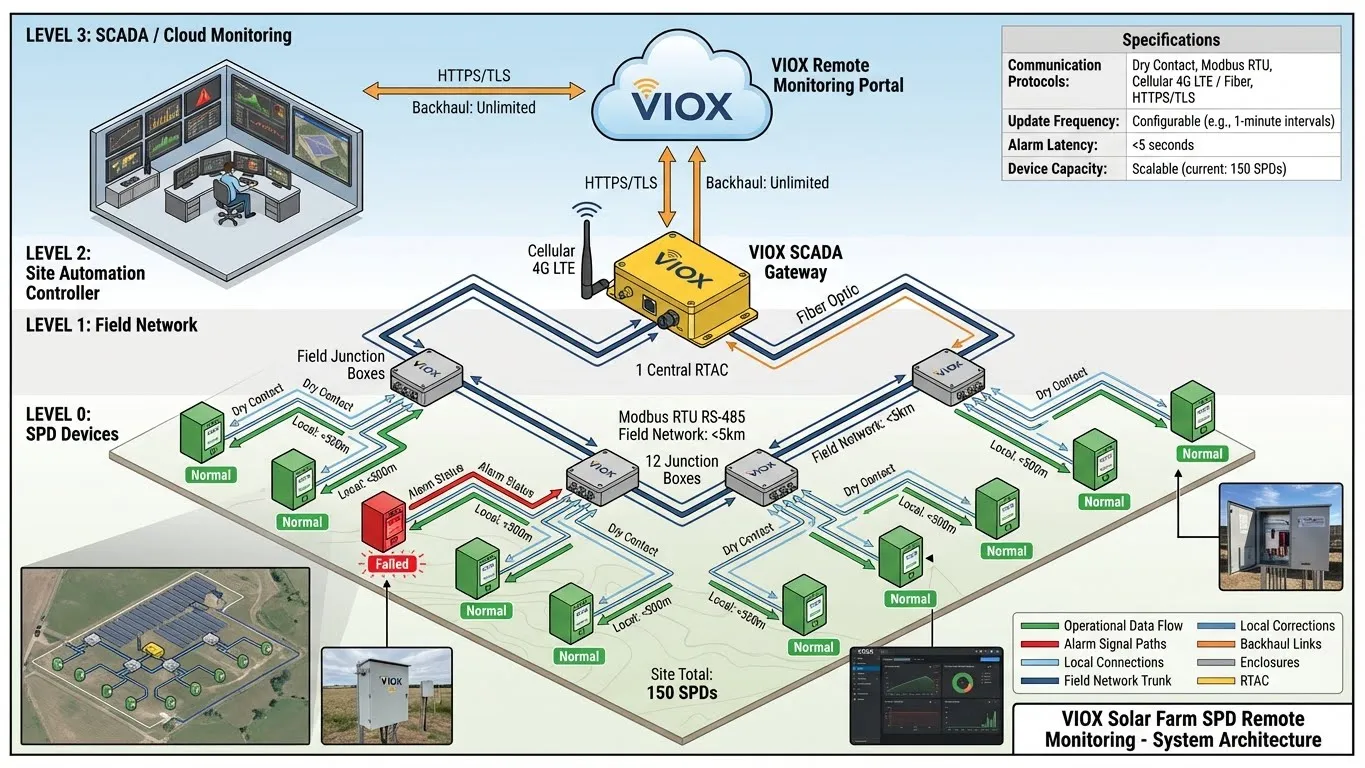

Un parc solaire typique à l'échelle des services publics peut avoir 50 à 200+ SPD répartis dans les boîtiers de raccordement, chacun avec une signalisation à distance câblée à un RTAC central. Le RTAC agrège tous les états d'alarme, horodate les événements de défaillance et envoie des alertes consolidées au centre d'opérations via une liaison fibre optique ou cellulaire. Cette architecture permet à un seul technicien O&M de surveiller des milliers de points de protection sur plusieurs sites à partir d'une seule salle de contrôle.

Pourquoi la surveillance à distance est essentielle pour les sites solaires et industriels

La proposition de valeur de la signalisation à distance des parafoudres devient évidente lorsque vous analysez les modes de défaillance, la logistique d'inspection et l'économie des temps d'arrêt.

Le problème du “ tueur silencieux ”

Les parafoudres sont conçus avec une caractéristique de sécurité essentielle : lorsqu'ils tombent en panne, ils se déconnectent du circuit par des moyens thermiques ou mécaniques, mais ils restent physiquement installés et électriquement isolés. Cette architecture de connexion parallèle signifie que votre onduleur solaire, votre automate programmable ou votre système de contrôle industriel continue de fonctionner normalement : vous ne remarquerez aucun changement immédiat de performance.

Ce qui se passe ensuite est la partie dangereuse :

- Le parafoudre défaillant ne fournit aucune protection contre les surtensions

- Le système fonctionne normalement jusqu'au prochain événement transitoire

- Coup de foudre ou surtension de commutation pénètre non protégé

- La pointe de tension atteint les composants électroniques sensibles (onduleurs, automates programmables, contrôleurs MPPT)

- Les dommages matériels vont des pannes mineures de la carte de circuit imprimé au remplacement complet de l'onduleur

Les données de cas réels provenant de fournisseurs d'O&M solaires montrent que les défaillances de parafoudres non surveillées entraînent des dommages secondaires aux équipements dans environ 40 à 60 % des cas où des événements de surtension importants se produisent dans les 6 mois suivant la fin de vie du parafoudre. Une défaillance de parafoudre à 150 $ entraîne le remplacement d'un onduleur à 75 000 $ parce que personne ne savait que la protection avait disparu.

Ce problème est particulièrement aigu dans les applications solaires, car la protection contre les surtensions CC diffère fondamentalement des systèmes CA : les arcs CC sont plus difficiles à éteindre et les panneaux photovoltaïques génèrent de l'énergie en continu, même en cas de défaut, ce qui rend les surtensions non protégées plus destructrices.

Défis de l'inspection manuelle

Pour les parcs solaires à l'échelle des services publics couvrant plus de 50 à 500 acres avec 100 à 200 boîtes de jonction, l'inspection manuelle des parafoudres est confrontée à une logistique insurmontable :

Défis d'échelle :

- Un parc solaire de 100 MW peut avoir plus de 150 parafoudres individuels sur le site

- Temps d'inspection à pied : 4 à 6 heures par technicien pour les contrôles visuels uniquement

- De nombreuses boîtes de jonction sont situées sur des terrains difficiles ou nécessitent un accès par équipement de levage

- Le calendrier d'inspection trimestriel représente 48 à 72 heures de travail par année et par site

Les installations industrielles sont confrontées à des défis différents, mais tout aussi graves :

- Les parafoudres sont souvent montés dans des locaux électriques, sur des toits ou dans des zones classées dangereuses nécessitant des protocoles de sécurité

- Les calendriers de production 24 heures sur 24, 7 jours sur 7 limitent les fenêtres de maintenance

- L'inspection visuelle nécessite la mise hors tension du panneau dans de nombreuses juridictions (coût des temps d'arrêt)

- Faux sentiment de sécurité : l'indicateur visuel peut être obscurci par la poussière, la condensation ou la détérioration de l'étiquette

Économie de main-d'œuvre :

- Coût de la main-d'œuvre d'un électricien : 75 à 150 $/heure, y compris les avantages sociaux et les coûts du véhicule

- Coût annuel d'inspection pour un parc solaire de 100 MW : 15 000 à 25 000 $

- Coût d'opportunité : les heures d'inspection pourraient être consacrées à des activités générant des revenus

- Implications en matière d'assurance : une fréquence d'inspection inadéquate peut annuler les garanties de l'équipement

Retour sur investissement de la surveillance à distance

La justification financière de la signalisation à distance des parafoudres devient convaincante lorsque vous modélisez la probabilité de défaillance par rapport aux coûts de remplacement de l'équipement :

Exemple de calcul coûts-avantages (parc solaire de 100 MW) :

| Objet | Sans signalisation à distance | Avec signalisation à distance |

|---|---|---|

| Coût initial du parafoudre (150 unités) | 22 500 $ (150 $/unité) | 30 000 $ (200 $/unité) |

| Main-d'œuvre d'inspection annuelle | 20 000 $ (visites trimestrielles) | 3 000 $ (validation annuelle uniquement) |

| Événement de dommage secondaire MTBF | 1 onduleur tous les 2 à 3 ans | Presque nul (remplacement immédiat) |

| Coût moyen de remplacement de l'onduleur | 85 000 $ par événement | 0 $ (protection maintenue) |

| Coût annuel ajusté au risque | $28,000-$42,000 | $3,000 |

| Coût total sur 5 ans | $140,000-$210,000 | $45,000 |

Avantages supplémentaires non pris en compte dans les calculs de coûts directs :

- Temps d'arrêt réduit: Les défaillances d'onduleur nécessitent souvent un délai de livraison de 2 à 4 semaines pour les pièces de rechange ; la prévention d'une défaillance permet d'économiser 200 à 400 MWh de production perdue (20 000 à 40 000 $ de revenus à 0,10 $/kWh)

- Protection de la garantie: De nombreux fabricants d'onduleurs annulent les garanties si l'installation ne peut pas prouver qu'une protection adéquate contre les surtensions a été maintenue

- Primes d'assurance: Certains assureurs offrent des primes réduites pour les sites dotés d'une surveillance complète

- Maintenance prédictive: La signalisation à distance fournit des données d'horodatage des défaillances permettant d'analyser les schémas d'événements de surtension et les tendances de dégradation de l'équipement

Pour les installations industrielles où un seul arrêt de chaîne de production coûte de 50 000 à 500 000 $ par jour, le retour sur investissement devient encore plus spectaculaire. Une usine de fabrication pharmaceutique ou une usine de semi-conducteurs peut justifier la surveillance à distance des parafoudres sur la base d'un seul événement de panne évité.

L'idée essentielle : La signalisation à distance des parafoudres réduit la fréquence des visites sur site de 60 à 80 % tout en éliminant plus de 90 % du risque de dommages secondaires aux équipements causés par des défaillances de parafoudres non détectées. Le coût supplémentaire de 50 à 200 $ par parafoudre est amorti en 6 à 18 mois dans la plupart des applications commerciales et industrielles.

Applications où la signalisation à distance est essentielle

Bien que toute installation dotée d'une protection contre les surtensions bénéficie d'une surveillance de l'état, certaines applications rendent la signalisation à distance non seulement précieuse, mais également obligatoire sur le plan opérationnel :

Parcs solaires à l'échelle des services publics (500 kW et plus)

Pourquoi c'est essentiel :

- Le site s'étend sur des centaines d'hectares avec des équipements répartis sur un terrain difficile

- Le fonctionnement sans personnel est la norme (une seule équipe d'O&M couvre 5 à 10 sites)

- Chaque onduleur central protège $150K-$500K d'équipement

- Perte de production due aux arrêts imprévus : $2 000-$10 000 par jour et par MW

Mise en œuvre typique :

- Parafoudres DC dans chaque boîtier de regroupement de chaînes (50 à 200 unités par site)

- Parafoudres AC aux sorties de l'onduleur et aux secondaires du transformateur moyenne tension

- Contacts à distance câblés au RTAC ou au concentrateur PLC via un câble de terrain à paire torsadée

- Liaison fibre optique ou cellulaire vers le centre d'opérations à distance

- Intégration avec le système SCADA existant surveillant les performances de l'onduleur et les données météorologiques

Les parafoudres DC VIOX 1500V conçus pour les applications à l'échelle des services publics comprennent des modules remplaçables à chaud et une signalisation à distance en standard, permettant aux équipes de maintenance de réagir immédiatement lorsque des alarmes se déclenchent.

Solaire commercial sur toit (50 kW-500 kW)

Pourquoi c'est essentiel :

- L'accès au toit nécessite un équipement de levage ou des procédures d'espace confiné

- La fréquence des inspections visuelles est limitée par les politiques d'accès aux bâtiments

- Les locataires/propriétaires de bâtiments disposent rarement de personnel technique pour vérifier les indicateurs d'état

- Les exigences d'arrêt rapide signifient davantage de points de protection distribués

Mise en œuvre typique :

- Parafoudres AC/DC compacts près des onduleurs de toit

- Signalisation à distance intégrée au système de gestion des bâtiments via le protocole BACnet

- Alertes par e-mail/SMS au fournisseur de maintenance solaire en cas de panne

- Responsabilité d'assurance réduite grâce à la surveillance documentée de la protection

Pour les installations commerciales où les boîtiers de regroupement solaires sont situés sur les toits à 15 à 60 mètres au-dessus du sol, la signalisation à distance élimine le besoin de location mensuelle de grues juste pour vérifier l'état du parafoudre.

Industrial Manufacturing Facilities

Pourquoi c'est essentiel :

- Horaires de production 24h/24 et 7j/7 avec des coûts d'arrêt de $10K-$500K par heure

- Les automates de contrôle de processus critiques nécessitent une protection continue

- Les locaux électriques se trouvent souvent dans des zones dangereuses classifiées nécessitant des procédures d'accès spéciales

- Les systèmes de qualité exigent des preuves documentées de l'état de l'équipement de protection

Mise en œuvre typique :

- Parafoudres AC de type 1+2 à l'entrée de service et aux panneaux de distribution

- Parafoudres de type 2 protégeant les centres de commande de moteurs et l'instrumentation sensible

- Intégration câblée dans l'infrastructure PLC/SCADA à l'échelle de l'usine

- Les ordres de travail de maintenance sont automatiquement générés lorsque des alarmes se déclenchent

- Rapports d'état mensuels pour la documentation de conformité ISO 9001 / IATF 16949

Les installations utilisant des systèmes d'onduleurs centralisés pour la production solaire sur site intègrent la surveillance des parafoudres dans l'architecture d'automatisation d'usine existante.

Tours de télécommunications et stations de base distantes

Pourquoi c'est essentiel :

- Sites situés dans des zones reculées à forte incidence de foudre

- Fonctionnement sans personnel avec des visites de maintenance limitées (mensuelles ou trimestrielles)

- Un seul événement de surtension peut désactiver les communications desservant des milliers de clients

- Accords de niveau de service (SLA) avec de lourdes pénalités en cas de pannes prolongées

Mise en œuvre typique :

- Parafoudres DC sur la distribution d'alimentation -48VDC vers l'équipement radio

- Parafoudres AC à l'entrée de service public

- Surveillance à distance via une connexion de données cellulaire M2M

- Intégration avec les systèmes de gestion des alarmes du centre d'opérations réseau (NOC)

Stations d'épuration et stations de pompage

Pourquoi c'est essentiel :

- Installations souvent situées dans des zones reculées sujettes à l'activité de la foudre

- Les systèmes de pompage contrôlés par VFD sont très sensibles aux dommages causés par les surtensions

- Les réglementations environnementales exigent un fonctionnement continu (le rejet non traité est interdit)

- Les systèmes SCADA surveillent les sites distants - l'état du parafoudre s'intègre naturellement

Mise en œuvre typique :

- Parafoudres de type 1 à l'entrée de service avec signalisation à distance

- Parafoudres de type 2 protégeant les VFD, les PLC et l'instrumentation

- Intégration avec les plateformes SCADA d'eau/eaux usées (généralement DNP3 ou Modbus)

- Escalade des alarmes vers le personnel de maintenance de garde via des appels téléphoniques automatisés

Centres de données (installations de niveau III/IV)

Pourquoi c'est essentiel :

- Les exigences de disponibilité de 99,99% ou plus exigent une surveillance complète

- L'infrastructure électrique représente des millions d'investissements en capital

- Les événements de surtension peuvent compromettre les systèmes de secours par batterie (VRLA/Li-ion)

- La conformité réglementaire (PCI-DSS, HIPAA) exige des mesures de protection documentées

Mise en œuvre typique :

- Protection parafoudre multi-étagée avec surveillance à distance à tous les niveaux

- Intégration avec les plateformes DCIM (Data Center Infrastructure Management)

- Tableau de bord en temps réel affichant l'état de la protection pour tous les circuits critiques

- Les systèmes de billetterie automatisés génèrent des ordres de travail de maintenance immédiatement après la détection d'une panne

Solutions de signalisation à distance VIOX SPD

VIOX Electric fabrique des solutions complètes de protection contre les surtensions avec des capacités de surveillance à distance intégrées, conçues spécifiquement pour les applications solaires et industrielles. Notre gamme de produits répond à tout l'éventail des exigences d'installation, des rénovations résidentielles aux parcs solaires à l'échelle des services publics.

Série de parafoudres DC (applications solaires)

Parafoudre VIOX DC-1000V de type 2 :

- Tension nominale : 1000VDC tension de fonctionnement continue

- Capacité de décharge : 40kA (8/20μs) par pôle

- Applications : Solaire résidentiel et commercial sur toit (onduleurs de chaîne jusqu'à 500kW)

- Signalisation à distance : Contact Form C optionnel, tension nominale 24-250VAC/DC

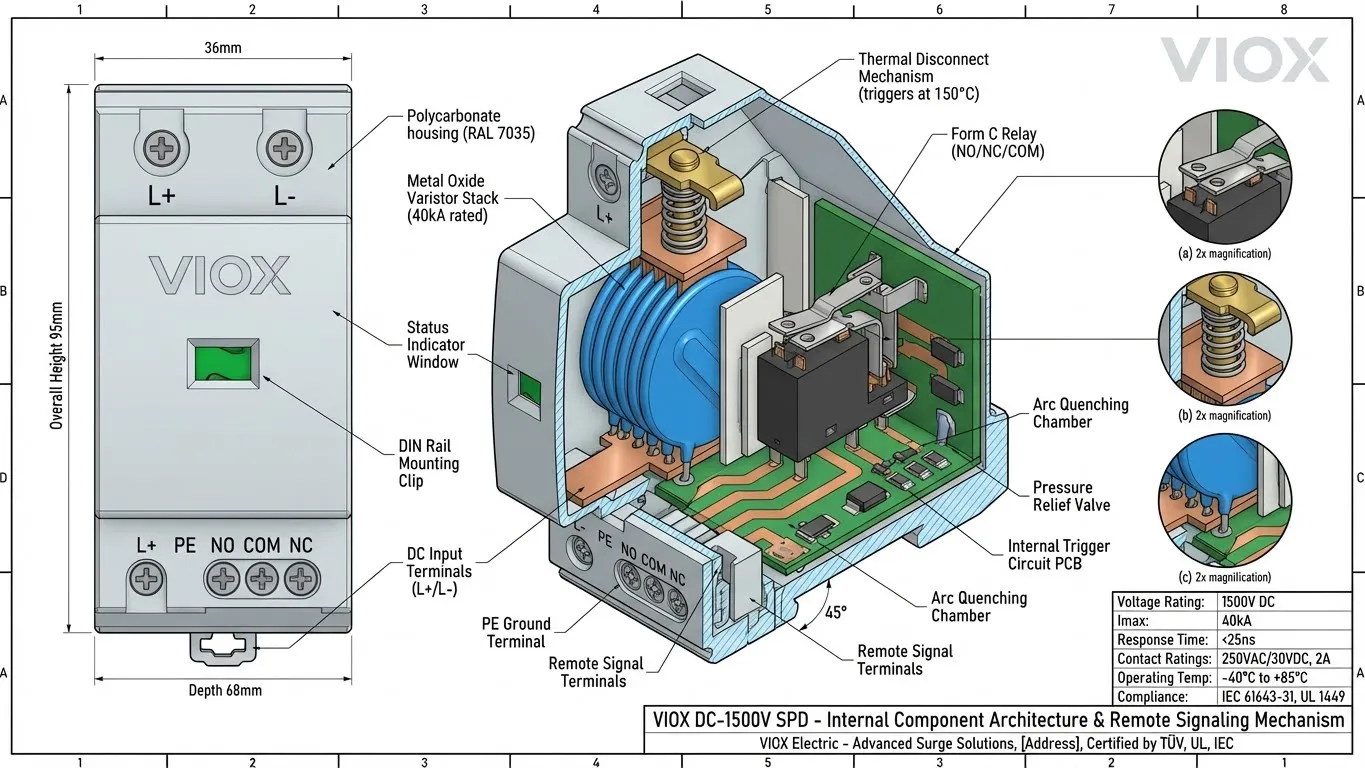

VIOX DC-1500V Parafoudre Type 1+2 :

- Tension nominale : 1500VDC tension de fonctionnement continue (systèmes à l'échelle du service public)

- Capacité de décharge : 60kA (8/20μs) par pôle

- Conception modulaire remplaçable à chaud pour un remplacement de cartouche sans temps d'arrêt

- Signalisation à distance : Fonctionnalité standard avec pré-câblage bornier

- Conformité : IEC 61643-31, UL 1449 4ème édition, certifié TÜV

Série de parafoudres AC (Connexion au réseau et industriel)

VIOX AC Parafoudre Combiné Type 1+2 :

- Tensions nominales : 230/400VAC (configurations monophasées et triphasées)

- Capacité de décharge : 50kA/pôle (Type 1), 40kA/pôle (Type 2)

- Applications : Protection d'entrée de service, panneaux de distribution, centres de commande de moteurs

- Signalisation à distance : Contact Form C nominal 5A@250VAC résistif

Principales caractéristiques technologiques

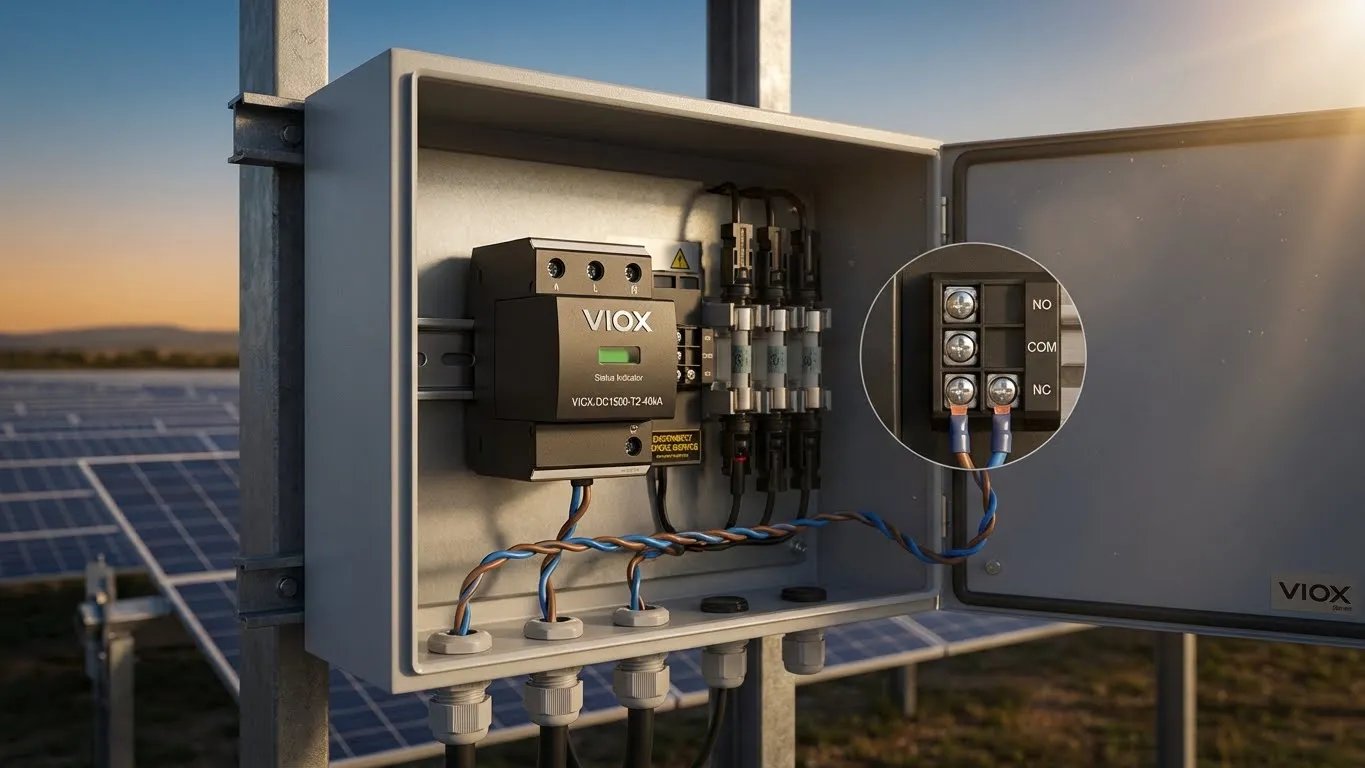

Système de double vérification :

Chaque parafoudre VIOX combine une indication visuelle de l'état (fenêtre verte/rouge) avec des contacts de signalisation à distance. Cette redondance garantit que les opérateurs peuvent vérifier l'état de la protection à la fois sur site lors de la mise en service et en continu via SCADA pendant le fonctionnement. L'indicateur visuel fournit une vérification instantanée pendant les procédures de maintenance, tandis que les contacts à distance assurent une surveillance automatisée 24h/24 et 7j/7.

Blocs de jonction pré-câblés :

Nos bornes de signalisation à distance SPD sont livrées avec des bornes à vis clairement étiquetées (NO, COM, NC) et un serre-câble intégré. Cette interface standardisée réduit le temps d'installation de 40% par rapport à la terminaison des fils après l'installation et élimine pratiquement les erreurs de câblage sur le terrain. Les bornes acceptent des tailles de fil de 0,75 mm² à 2,5 mm² avec ou sans embouts.

Conception de cartouche remplaçable à chaud :

Pour les applications à l'échelle du service public où les temps d'arrêt doivent être minimisés, les parafoudres VIOX DC-1500V sont dotés de modules de protection enfichables qui peuvent être remplacés sans interrompre les circuits DC. Le contact de signalisation à distance reste fonctionnel pendant le remplacement du module, assurant une surveillance continue de l'état pendant toute la procédure de maintenance. Cette conception permet des temps de remplacement inférieurs à 5 minutes contre 30 à 60 minutes pour le remplacement traditionnel du SPD nécessitant la mise hors tension du circuit.

Conformité et certification :

- IEC 61643-11 (systèmes AC) et IEC 61643-31 (systèmes photovoltaïques DC)

- UL 1449 4ème édition (marchés nord-américains)

- Certification de produit TÜV (marchés européens)

- Boîtiers IP65 pour les installations de boîtiers de combinaison extérieurs

- Plage de température de fonctionnement : -40°C à +85°C pour les déploiements dans des climats extrêmes

Support d'intégration

VIOX fournit un support technique complet pour l'intégration SCADA :

- Cartes de registres Modbus RTU pour l'intégration directe du PLC

- Définitions d'objets BACnet pour les plateformes BMS

- Exemple de code de logique ladder pour les marques de PLC courantes (Allen-Bradley, Siemens, Schneider)

- Schémas de câblage détaillés pour les options de configuration NO/NC

- Support de mise en service à distance par vidéoconférence pour les déploiements importants

Pour les spécifications complètes et les informations de commande, visitez notre page produit SPD.

Tableau comparatif : Avec vs. Sans signalisation à distance

Le tableau suivant quantifie les différences opérationnelles entre la surveillance manuelle traditionnelle des SPD et l'infrastructure moderne de signalisation à distance :

| Paramètre | Sans signalisation à distance | Avec signalisation à distance |

|---|---|---|

| Coût initial (par SPD) | $150-$250 | 200 € - 350 € (+ prime de 50 € - 100 €) |

| Temps de détection | Jours à mois (jusqu'à la prochaine inspection programmée) | Immédiat (moins de 5 secondes après l'événement de défaillance) |

| Fréquence d'inspection | Visites physiques mensuelles à trimestrielles sur site | Validation annuelle + surveillance automatisée continue |

| Coût de la main-d'œuvre (100 SPD, annuel) | 15 000 € - 25 000 € (vérifications manuelles trimestrielles) | 2 000 € - 4 000 € (validation annuelle du système uniquement) |

| Risque de dommages aux équipements secondaires | Élevé (probabilité de 40 à 60% si une surtension se produit avant la détection) | Presque nul (risque résiduel <5% de défaillance du système d'alarme) |

| Temps moyen de réparation (MTTR) | 7-30 jours (délai de découverte + approvisionnement en pièces) | 1-3 jours (la notification immédiate permet la commande anticipée des pièces) |

| Tailles de site appropriées | <50kW (où les vérifications manuelles fréquentes sont réalisables) | N'importe quelle taille ; essentiel pour les installations >500kW |

| Impact des Temps d'Arrêt | Semaines potentielles de fonctionnement non protégé | Minutes à heures (alarme à l'envoi du technicien) |

| Documentation pour la conformité | Journaux de bord manuels, sujets à des lacunes | Journaux d'événements horodatés automatiques, piste d'audit |

| Intégration avec les systèmes de maintenance | Création manuelle d'ordres de travail après inspection | Génération automatisée d'ordres de travail via l'intégration SCADA/CMMS |

| Escalade d'alarme | Non applicable | Multi-niveaux (email → SMS → appel téléphonique) basé sur la priorité |

| Tendances historiques | Limité (enregistrements manuels) | Complet (schémas de défaillance, analyse MTBF, corrélation des événements de surtension) |

| Avantages d'assurance/garantie | Couverture standard | Réductions potentielles de prime ; preuve de protection de la garantie |

| Niveau de conformité | Répond aux exigences minimales du code | Dépasse les normes ; démontre une gestion proactive des risques |

| Recommandé pour | Solaire résidentiel (<10kW), emplacements facilement accessibles | Solaire commercial (>50kW), installations industrielles, sites distants, infrastructures critiques |

Aperçu clé : La période de retour sur investissement typique pour l'investissement dans la signalisation à distance SPD est de 6-18 mois pour les installations commerciales et 3-12 mois pour les installations industrielles ou à l'échelle des services publics, en tenant compte de la réduction des coûts de main-d'œuvre et des dommages matériels évités.

Installation Meilleures Pratiques

La mise en œuvre correcte de la signalisation à distance SPD nécessite une attention particulière aux détails électriques et de mise en service :

Directives d'installation électrique

- Proximité de l'équipement protégé

- Montez les SPD à moins de 1 mètre de l'équipement qu'ils protègent dans la mesure du possible

- Cela minimise la longueur des conducteurs, réduisant l'inductance et améliorant l'efficacité du clamping de surtension

- Pour les boîtes de combinaison solaires, les SPD se montent sur Rail DIN adjacent aux fusibles DC et aux sectionneurs

- Spécification du câble de signal à distance

- Utilisez un câble blindé à paire torsadée (conducteurs minimum de 0,75 mm²/18AWG)

- Le blindage assure une protection contre les interférences électromagnétiques (EMI) dans les environnements à fort bruit

- Longueur de câble maximale recommandée : 500 mètres pour les systèmes 24VDC (considérations de chute de tension)

- Pour les longs trajets, utilisez une amplification de relais aux points de jonction intermédiaires

- Méthodologie de mise à la terre du blindage

- Mettez le blindage du câble à la terre à UNE SEULE EXTRÉMITÉ—généralement à l'extrémité du récepteur PLC/SCADA

- La mise à la terre des deux extrémités crée une boucle de terre qui peut induire du bruit ou endommager l'équipement lors d'événements d'élévation du potentiel de terre

- Utilisez un fil de drain de blindage isolé, fixez-le à la terre du châssis du PLC avec une borne dédiée

- Documentez le point de mise à la terre du blindage dans les plans de construction

- Décharge de traction et gestion des câbles

- Installez des presse-étoupes ou des connecteurs de décharge de traction à toutes les entrées de l'enceinte

- Maintenez un rayon de courbure minimum (10× le diamètre du câble) pour éviter d'endommager le blindage

- Acheminez les câbles de signal séparément des conducteurs de forte puissance (maintenez une séparation de 150 mm dans la mesure du possible)

- Utilisez des serre-câbles à intervalles de 300 mm pour le support mécanique

Mise en service et tests

- Vérification du contact avant mise sous tension

- Avant de vous connecter à SCADA/PLC, vérifiez les états des contacts à l'aide d'un multimètre numérique :

- NO-COM : Résistance infinie (circuit ouvert) à l'état normal

- NC-COM : Résistance <1Ω (circuit fermé) à l'état normal

- Simulez une condition de défaillance (si le SPD comprend un bouton de test) et vérifiez que les contacts s'inversent

- Vérifiez les connexions intermittentes en déplaçant doucement les fils—la résistance doit rester stable

- Avant de vous connecter à SCADA/PLC, vérifiez les états des contacts à l'aide d'un multimètre numérique :

- Tests d'intégration SCADA

- Programmez le PLC avec la logique d'entrée correcte (configuration NO vs NC)

- Testez la propagation de l'alarme : simulez une défaillance du SPD et vérifiez que l'alarme apparaît dans l'IHM SCADA dans la latence définie (généralement <10 secondes)

- Vérifiez la configuration du niveau de priorité de l'alarme (ÉLEVÉ pour l'équipement critique, MOYEN pour les points de protection redondants)

- Testez la séquence d'escalade : alertes par e-mail, notifications SMS, fonctionnalité de numérotation automatique

- Documentez les noms des balises PLC et le texte de l'alarme dans la documentation du système

- Exigences en matière de documentation

- Créez un schéma unifilaire montrant tous les emplacements des SPD, les numéros de balises des appareils et les affectations d'entrée SCADA

- Étiquetez chaque SPD avec un identifiant spécifique au site correspondant à la balise SCADA (par exemple, “ CB-12-SPD-DC1 ”)

- Documentez le choix de configuration NO/NC dans les plans électriques de construction (essentiel pour la maintenance future)

- Incluez les spécifications des contacts à distance dans le manuel d'exploitation et de maintenance pour la référence de l'entrepreneur de maintenance

- Photographiez l'installation finale montrant les connexions des bornes pour la référence future de dépannage

Maintenance continue

- Procédures de réponse aux alarmes

- Établissez une procédure opérationnelle standard (SOP) pour la réponse aux alarmes :

- Accusé de réception immédiat dans SCADA (dans un délai de 1 heure)

- Visite du site prévue dans les 24 heures pour les systèmes critiques, 72 heures pour les systèmes non critiques

- Commande anticipée de pièces basée sur le modèle de DPS identifié dans l'alarme

- Suivre les indicateurs de réponse aux alarmes (délai alarme-intervention, délai intervention-réparation) pour une amélioration continue

- Établissez une procédure opérationnelle standard (SOP) pour la réponse aux alarmes :

- Validation annuelle du système

- Effectuer des tests de bout en bout annuellement : simuler une défaillance du DPS au niveau du dispositif, vérifier l'alarme dans le SCADA

- Vérifier l'intégrité des câbles avec un test de résistance d'isolement (minimum 10MΩ @ 500VDC)

- Vérifier que les valeurs nominales des contacts ne se sont pas dégradées (résistance toujours <1Ω pour NF en état normal)

- Mettre à jour le logiciel du système SCADA et vérifier que la logique d'alarme reste fonctionnelle après les mises à jour

- Intégration avec la GMAO

- Lier les événements d'alarme du DPS aux ordres de travail de maintenance dans le système de gestion de la maintenance assistée par ordinateur (GMAO)

- Générer automatiquement des tâches de maintenance préventive lorsque les DPS approchent de leur durée de vie typique (souvent 5 à 10 ans selon le régime de surtension)

- Suivre l'inventaire des pièces de rechange en fonction des taux de défaillance (stocker des DPS de remplacement pour un taux de défaillance annuel de 5%)

Pour les installations mettant en œuvre des systèmes d'arrêt rapide, coordonner les tests d'alarme du DPS avec les tests de fonctionnement d'arrêt rapide afin de minimiser les perturbations sur le site.

Les Erreurs courantes à Éviter

L'expérience sur le terrain de milliers d'installations révèle des erreurs récurrentes qui compromettent la fiabilité de la signalisation à distance :

1. Erreurs de configuration des contacts (NO vs NF)

Le Problème:

Les ingénieurs spécifient ou câblent des contacts NO (Normalement Ouverts) lorsque le système SCADA attend une logique NF (Normalement Fermés), ou vice versa. Cela entraîne soit des fausses alarmes continues, soit une incapacité totale à détecter les défaillances réelles du DPS.

Pourquoi cela arrive :

- Terminologie incohérente : certains fabricants étiquettent différemment la sortie “alarme”

- Logique SCADA préexistante conçue pour le type de contact opposé

- Mauvaise communication entre l'entrepreneur électricien et l'intégrateur de contrôle

La solution :

- Examiner la logique d'alarme SCADA AVANT l'approvisionnement - spécifier le type de contact du DPS pour qu'il corresponde à l'infrastructure existante

- Si une inadéquation est découverte après la livraison, utiliser un relais externe pour l'inversion de contact plutôt que de tenter une modification sur le terrain

- Lors de la mise en service, tester les états normal et de défaillance pour vérifier le comportement correct de l'alarme

- Documenter la configuration réelle des contacts (NO vs NF) dans les plans de récolement, et pas seulement les spécifications génériques du fabricant

2. Omission des tests de mise en service

Le Problème:

Les entrepreneurs terminent l'installation, vérifient la continuité, mais ne simulent jamais une défaillance réelle du DPS pour confirmer la fonctionnalité d'alarme de bout en bout. Des mois plus tard, une véritable défaillance du DPS se produit sans alarme, et l'enquête révèle que le signal à distance n'a jamais été correctement connecté à l'entrée SCADA.

Pourquoi cela arrive :

- Pression pour terminer le projet dans les délais

- Hypothèse que si les contrôles de continuité du câblage sont réussis, le système doit fonctionner

- Absence de bouton de test sur certains modèles de DPS (nécessitant des méthodes de simulation)

La solution :

- Inclure un test de mise en service obligatoire dans les spécifications du projet : “L'entrepreneur doit simuler une condition de défaillance du DPS et démontrer la visibilité de l'alarme dans l'IHM SCADA”

- Pour les DPS sans boutons de test, déconnecter brièvement l'élément thermique ou utiliser la procédure de test approuvée par le fabricant

- Documenter les résultats des tests de mise en service avec des captures d'écran horodatées montrant l'alarme dans le SCADA

- Traiter ce test avec la même importance que la mise en service de l'arrêt rapide - c'est un système adjacent à la sécurité des personnes

3. Ignorer les signaux d'alarme

Le Problème:

L'infrastructure de surveillance fonctionne parfaitement, mais les procédures de réponse aux alarmes ne sont pas établies ou appliquées. Les défaillances du DPS génèrent des alarmes qui restent non reconnues pendant des semaines jusqu'à ce que des dommages secondaires à l'équipement se produisent.

Pourquoi cela arrive :

- Équipe d'exploitation submergée par les alarmes intempestives d'autres systèmes

- Manque de clarté de la propriété (à qui incombe la responsabilité de répondre ?)

- Hypothèse que l'inspection visuelle peut attendre jusqu'à la prochaine maintenance programmée

- Défaut de communication de l'urgence : “Ce n'est qu'un dispositif de protection, le système fonctionne toujours”

La solution :

- Établir des procédures claires d'escalade des alarmes avec des délais de réponse définis

- Configurer différents niveaux de priorité : CRITIQUE pour les DPS protégeant les équipements de grande valeur, AVERTISSEMENT pour la protection redondante

- Intégrer les alarmes du DPS aux systèmes d'ordres de travail de maintenance - génération automatique de tickets

- Suivre les indicateurs clés de performance (KPI) : délai alarme-accusé de réception, délai alarme-réparation

- Sensibiliser le personnel d'exploitation : “Une défaillance du DPS signifie que votre onduleur $150K n'est plus protégé - traitez cela comme une alarme incendie, pas comme un avertissement de porte entrouverte”

4. Câble sous-dimensionné ou incorrect

Le Problème:

Utilisation d'un câble de signal standard sans blindage, ou de conducteurs sous-dimensionnés pour les longues distances de câbles, entraînant un couplage d'interférences électromagnétiques (EMI) ou une chute de tension excessive qui provoque un comportement intermittent de l'alarme.

Pourquoi cela arrive :

- Optimisation des coûts : le câble blindé coûte 2 à 3 fois plus cher que le câble non blindé

- Manque de sensibilisation aux EMI dans les fermes solaires (circuits DC, bruit de commutation de l'onduleur, coups de foudre à proximité)

- Utilisation de câbles de rechange provenant d'autres applications sans vérifier les spécifications

La solution :

- Toujours spécifier un câble blindé à paires torsadées pour la signalisation à distance du DPS (minimum 0,75 mm²/18AWG)

- Calculer la chute de tension pour les longueurs de câble >100 mètres (particulièrement important pour les systèmes 24VDC)

- Pour les longueurs >500 mètres, utiliser une amplification de relais intermédiaire ou une tension de commande de 48VDC

- Installer le câble dans un conduit séparé des conducteurs de puissance, maintenir une séparation de 150 mm lorsque le routage parallèle est nécessaire

- Mettre correctement le blindage à la terre à UNE SEULE EXTRÉMITÉ pour éviter les problèmes de boucle de terre

5. Manque de documentation

Le Problème:

Trois ans après l'installation, une alarme de DPS se déclenche. L'électricien de maintenance ne peut pas déterminer quelle boîte de combinaison physique correspond à “SPD-CB-47” dans l'alarme SCADA. Les plans du site ne montrent pas la configuration des contacts. Le dépannage prend 8 heures au lieu de 30 minutes.

Pourquoi cela arrive :

- Documentation de récolement non mise à jour lorsque des modifications sur le terrain se produisent

- Étiquettes génériques (“SPD-1”, “SPD-2”) qui ne correspondent pas à l'emplacement physique

- Configuration des contacts (NO vs NF) supposée être “standard” et non enregistrée

- L'intégrateur de système d'origine n'est plus disponible pour le support

La solution :

- Créer une documentation de récolement complète comprenant :

- Plan du site avec tous les emplacements des DPS marqués

- Étiquettes d'appareil uniques correspondant à la fois aux étiquettes physiques ET à la base de données d'étiquettes SCADA

- Configuration des contacts explicitement indiquée (NO ou NF) pour chaque appareil

- Schémas de câblage indiquant l'emplacement des boîtes de jonction

- Programme PLC avec commentaires expliquant la logique d'alarme

- Utiliser des étiquettes résistantes aux intempéries sur les boîtes de raccordement correspondant exactement aux noms des balises SCADA

- Inclure des photos dans le manuel d'exploitation et de maintenance montrant les connexions des bornes et l'emplacement des appareils

- Stocker les copies électroniques à plusieurs endroits (classeur de site, sauvegarde dans le cloud, archive de l'entrepreneur d'exploitation et de maintenance)

Points de défaillance uniques dans le chemin d'alarme

Le Problème:

Tous les signaux distants SPD se connectent à une seule carte d'entrée PLC. Lorsque cette carte tombe en panne, la surveillance de l'ensemble du site s'éteint sans indication que le système de surveillance lui-même est compromis.

Pourquoi cela arrive :

- Volonté de minimiser les coûts en concentrant toutes les E/S sur un seul module matériel

- Manque de planification de la redondance dans l'architecture du système de contrôle

- Hypothèse que le matériel PLC est fiable à 100 %

La solution :

- Distribuer les signaux SPD critiques sur plusieurs cartes d'entrée PLC ou RTU distincts

- Mettre en œuvre une surveillance de supervision du système d'alarme lui-même (signaux de battement de cœur, temporisateurs de surveillance)

- Utiliser la configuration de contact NF lorsque la surveillance de sécurité intégrée est essentielle - fil cassé = alarme

- Envisager des chemins de surveillance redondants pour les installations critiques : SCADA principal plus passerelle SMS indépendante

- Tester l'intégrité du système d'alarme tous les trimestres en forçant des alarmes de test à partir de SPD représentatifs

Foire Aux Questions

Que signifie “ contact sec ” dans la signalisation à distance SPD ?

Un contact sec est un contact de commutation qui ne transporte aucune tension ou courant propre - il s'agit simplement d'un circuit ouvert ou fermé fourni par le SPD. Le système de surveillance (SCADA/PLC) fournit la tension et lit l'état du contact. Cet isolement empêche les interférences électriques entre le circuit de protection contre les surtensions et le système de contrôle, et permet au même SPD de s'intégrer à différentes tensions de contrôle (24 VCC, 48 VCC, 120 VCA, etc.) sans modification. Le terme “ sec ” le distingue des “ contacts humides ” qui transportent leur propre tension d'alimentation.

Est-il possible d'ajouter une signalisation à distance à des parafoudres existants ?

Cela dépend du modèle de SPD. Certains fabricants proposent des modules de signalisation à distance enfichables qui se montent en rénovation dans les boîtiers SPD existants - ceux-ci nécessitent une installation sur site et coûtent généralement entre 80 et 150 € par module, main-d'œuvre en sus. Cependant, de nombreuses conceptions de SPD ne prennent pas en charge la rénovation, car le mécanisme de relais doit s'intégrer au sectionneur thermique interne. Dans ces cas, le remplacement complet du SPD est nécessaire. Pour les grandes installations où la rénovation n'est pas réalisable, envisagez d'installer une signalisation à distance sur les emplacements SPD stratégiques (entrée de service principale, équipement de grande valeur) plutôt que de remplacer immédiatement toutes les unités. Les remplacements futurs en fin de vie peuvent spécifier des modèles de signalisation à distance.

Quelle est la différence entre les contacts NO et NF ?

Les contacts NO (Normalement Ouverts) sont en circuit ouvert (résistance infinie) pendant le fonctionnement normal du parafoudre et se ferment (court-circuit) lorsque le parafoudre tombe en panne, ce qui crée un signal d'alarme. Les contacts NF (Normalement Fermés) sont fermés pendant le fonctionnement normal et s'ouvrent lorsque le parafoudre tombe en panne, ce qui interrompt un circuit de surveillance pour déclencher une alarme. Le choix dépend de la logique de votre système de contrôle et des exigences de sécurité intégrée. Les contacts NO sont plus simples et plus courants pour les systèmes d'alarme. Les contacts NF offrent une fiabilité supérieure car ils détectent également les défauts de câblage (fil coupé = alarme), ce qui les rend préférables pour les installations critiques. Certains systèmes utilisent les deux : NO pour le signalement d'alarme, NF pour la surveillance.

Quelle est la distance maximale du câble de signal de commande à distance ?

La distance maximale dépend de la tension de commande et de la chute de tension acceptable. Pour les systèmes 24VDC utilisant un câble de 0,75mm² (18AWG), la distance maximale pratique est de 500 mètres avec un courant de contact de relais de 2A (ce qui entraîne une chute d'environ 2,4V, acceptable pour la plupart des automates programmables). Pour les distances plus longues : (1) Utilisez des conducteurs plus gros (1,5mm²/16AWG étend la distance à 1000m), (2) Augmentez la tension de commande à 48VDC (double la distance pour la même chute), (3) Installez des amplificateurs de relais intermédiaires à intervalles de 500m, ou (4) Utilisez des solutions de fibre optique ou sans fil (voir la question suivante). Maintenez toujours une construction blindée à paires torsadées, quelle que soit la distance, afin de minimiser la sensibilité aux interférences électromagnétiques.

Ai-je besoin d'une signalisation à distance pour les parafoudres résidentiels ?

Pour les installations résidentielles de moins de 10 kW, la signalisation à distance n'est généralement pas justifiée sur le plan économique, sauf si la maison est une propriété isolée/de vacances ou fait partie d'un système de maison intelligente surveillé. Les parafoudres résidentiels sont facilement accessibles (garage, panneau électrique du sous-sol), ce qui rend les contrôles visuels mensuels pratiques. Cependant, la signalisation à distance ajoute de la valeur pour : (1) L'intégration de maison intelligente haut de gamme où les propriétaires reçoivent des notifications via une application, (2) Les contrats de location solaire/PPA où le fournisseur d'O&M gère plusieurs sites résidentiels à distance, (3) Les exigences d'assurance pour les maisons de grande valeur dans les zones exposées à la foudre. La technologie fonctionne de manière identique à toutes les échelles - la décision est purement économique en fonction du coût de la main-d'œuvre de surveillance par rapport à la prime de signalisation à distance.

Que se passe-t-il en cas de défaillance du circuit d'alarme ?

Cela dépend de la configuration des contacts. Avec les contacts NO (Normalement Ouverts), une défaillance du circuit d'alarme (fil cassé, défaillance de la carte d'entrée PLC) apparaît identique au fonctionnement normal - le système affiche “ pas d'alarme ” alors qu'en réalité la surveillance est compromise. C'est pourquoi les circuits de supervision NF (Normalement Fermés) sont préférés pour les installations critiques : toute défaillance dans le chemin d'alarme (fil cassé, défaillance du relais, défaillance de l'entrée PLC) déclenche une alarme, alertant les opérateurs de vérifier le système. Meilleure pratique pour les applications à haute fiabilité : utiliser des contacts NF avec des tests de supervision réguliers (tests d'alarme forcés trimestriels), ou mettre en œuvre une surveillance redondante (SCADA principal + passerelle SMS indépendante). Documenter les tests du système d'alarme dans les journaux de maintenance à des fins de conformité et d'assurance.

La signalisation à distance peut-elle fonctionner avec des systèmes sans fil ?

Oui, les solutions sans fil sont de plus en plus courantes pour les applications de modernisation ou les sites où l'installation de conduits est prohibitive en termes de coûts. Les options de mise en œuvre comprennent : (1) Modules d'E/S sans fil : des transmetteurs alimentés par batterie ou par énergie solaire se connectent aux contacts secs du SPD et communiquent via LoRaWAN, Zigbee ou des protocoles propriétaires à un récepteur/passerelle central (portée : 1 à 10 km selon le protocole), (2) Dispositifs IoT cellulaires : des modems 4G LTE-M ou NB-IoT se connectent aux contacts du SPD et envoient des alertes par SMS ou via une API cloud (nécessite une couverture cellulaire et un forfait de données, généralement 1 à 15 €/mois par appareil), (3) Réseaux maillés Bluetooth : adaptés aux distances plus courtes (< 300 m) avec plusieurs nœuds SPD formant un maillage auto-réparateur. Le sans fil ajoute des coûts (150 à 400 € par nœud SPD) et introduit des exigences de maintenance de la batterie, mais élimine les coûts de tranchée/conduit. Plus viable pour les projets de modernisation ou les installations sur des terrains difficiles où le routage des conduits est impraticable.

Conclusion : La signalisation à distance en tant qu'infrastructure essentielle

La signalisation à distance SPD transforme la protection contre les surtensions d'une mesure de sécurité passive “ installer et espérer ” en un composant d'infrastructure géré activement. Pour les installations solaires commerciales et à l'échelle des services publics, le retour sur investissement est irréfutable : un investissement de 50 à 200 € par SPD empêche les dommages matériels coûtant des dizaines de milliers d'euros tout en réduisant la main-d'œuvre d'inspection de 60 à 80 %. La technologie s'intègre de manière transparente aux plateformes SCADA et BMS existantes, fournissant une notification immédiate en cas de défaillance de la protection - la différence entre un remplacement de SPD à 200 € et une catastrophe d'onduleur à 80 000 €.

À mesure que les installations solaires et industrielles augmentent en taille et en distribution géographique, la surveillance à distance passe de la mise à niveau optionnelle à la nécessité opérationnelle. La question n'est pas de savoir s'il faut mettre en œuvre la signalisation à distance SPD, mais à quelle vitesse vous pouvez moderniser les sites existants et la standardiser sur les nouvelles installations.

Prêt à mettre en œuvre la signalisation à distance SPD dans votre installation ? Contactez l'équipe technique de VIOX Electric pour des recommandations spécifiques au site, une assistance à l'intégration SCADA et une assistance à la spécification. Nos ingénieurs fournissent des examens de conception de système gratuits pour les projets de plus de 500 kW. Visitez viox.com/spd ou contactez notre portail de support technique pour une assistance immédiate.

VIOX Electric : Ingénierie de solutions de protection contre les surtensions fiables pour les applications solaires et industrielles depuis 2008. Fabrication certifiée ISO 9001, certification de produit TÜV, support technique complet.