Le choix crucial qui détermine la performance du système

Lorsqu'un moteur de ventilateur industriel de 500 HP démarre, il peut consommer 600 % de son courant nominal, ce qui est suffisant pour atténuer l'éclairage dans toute une installation et solliciter les composants mécaniques jusqu'à leurs limites. Ce seul moment de démarrage définit pourquoi le choix de la commande de moteur est important. Les variateurs de fréquence (VFD) et les démarreurs progressifs relèvent tous deux ce défi, mais ils le font de manière fondamentalement différente, ce qui a un impact sur la performance de votre système, la consommation d'énergie et le coût total de possession pour les décennies à venir.

La distinction fondamentale est simple : un démarreur progressif ne contrôle que le démarrage et l'arrêt du moteur en augmentant progressivement la tension, tandis qu'un VFD contrôle la vitesse du moteur en continu pendant toute la durée de fonctionnement en faisant varier à la fois la fréquence et la tension.. Cette différence se répercute sur tous les aspects de la conception du système, des coûts d'investissement initiaux aux économies d'énergie à long terme, ce qui rend la décision de sélection beaucoup plus importante que ne le réalisent initialement de nombreux ingénieurs.

Principaux enseignements

- Démarreurs progressifs réduire le courant d'appel et les contraintes mécaniques pendant le démarrage du moteur en augmentant progressivement la tension sur 2 à 5 secondes, idéal pour les applications à vitesse fixe avec des contraintes budgétaires

- les variateurs de fréquence fournir un contrôle continu de la vitesse en ajustant à la fois la fréquence et la tension, ce qui permet de réaliser jusqu'à 50 % d'économies d'énergie dans les applications à charge variable, malgré des coûts initiaux 2 à 3 fois plus élevés

- Analyse des coûts montre que les VFD atteignent généralement un retour sur investissement dans les 18 à 36 mois pour les charges à couple variable (ventilateurs, pompes), tandis que les démarreurs progressifs restent plus économiques pour les applications à vitesse fixe

- Sélection de l'application dépend de trois facteurs : le besoin de variation de vitesse, les caractéristiques du profil de charge et l'analyse du coût total du cycle de vie

- Respect des normes nécessite le respect de la série IEC 61800 pour les VFD et une coordination appropriée avec le dimensionnement des disjoncteurs et les dispositifs de protection du moteur

Comprendre les technologies fondamentales

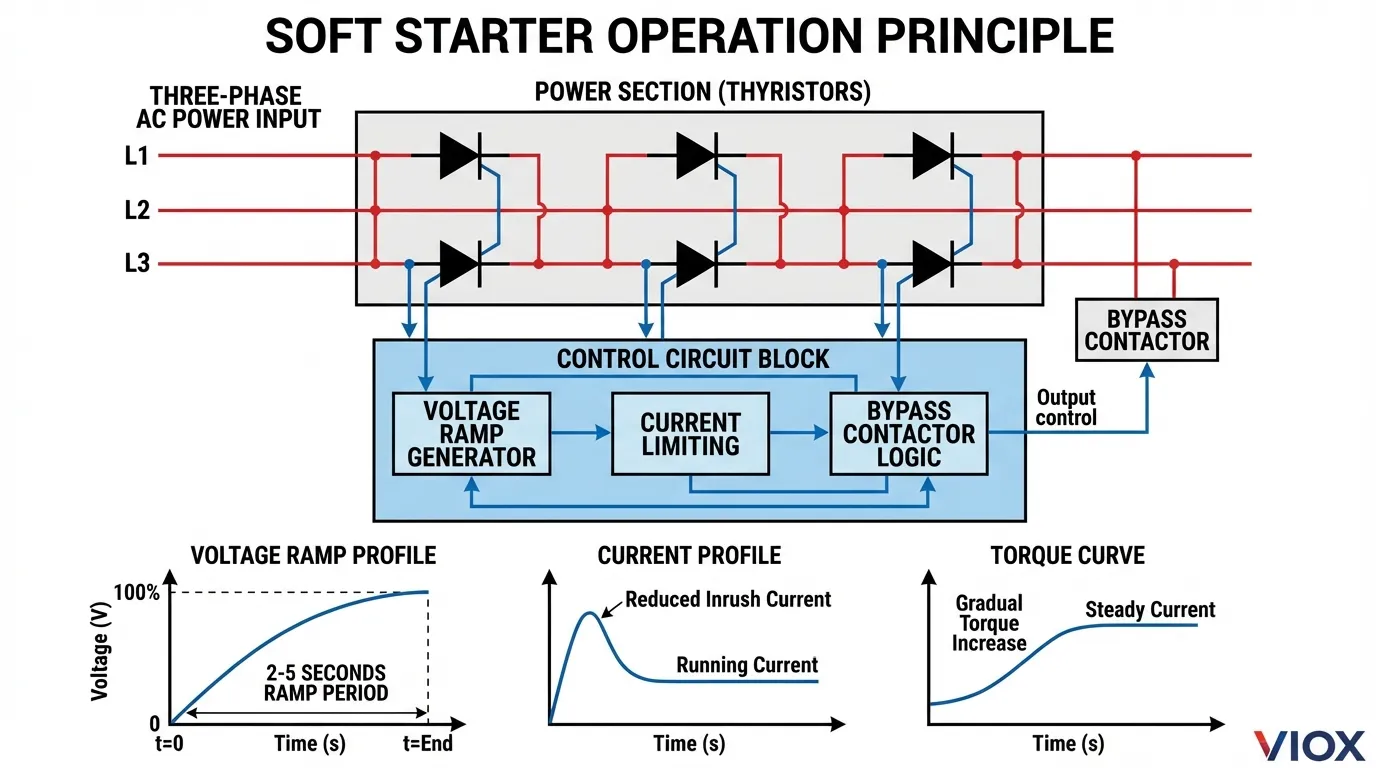

Comment fonctionnent les démarreurs progressifs

Les démarreurs progressifs utilisent la technologie des thyristors (SCR) pour contrôler la tension appliquée à un moteur pendant le démarrage et l'arrêt. En déclenchant des commutateurs à semi-conducteurs à des intervalles précis, ils augmentent progressivement la tension d'un niveau réduit à la tension nominale maximale sur une période programmable, généralement de 2 à 5 secondes. Cette accélération contrôlée réduit les chocs mécaniques sur l'équipement entraîné et limite les contraintes électriques sur le système de distribution d'énergie.

Le fonctionnement est d'une simplicité élégante : pendant le démarrage, le démarreur progressif reste dans le circuit, contrôlant le flux de courant. Une fois que le moteur atteint sa pleine vitesse, de nombreuses conceptions utilisent un contacteur de dérivation pour acheminer l'énergie directement vers le moteur, éliminant ainsi la génération de chaleur et les pertes d'efficacité pendant le fonctionnement normal. Cette fonction de dérivation est essentielle pour les applications à service continu où même de petites pertes d'efficacité se traduisent par des coûts énergétiques importants.

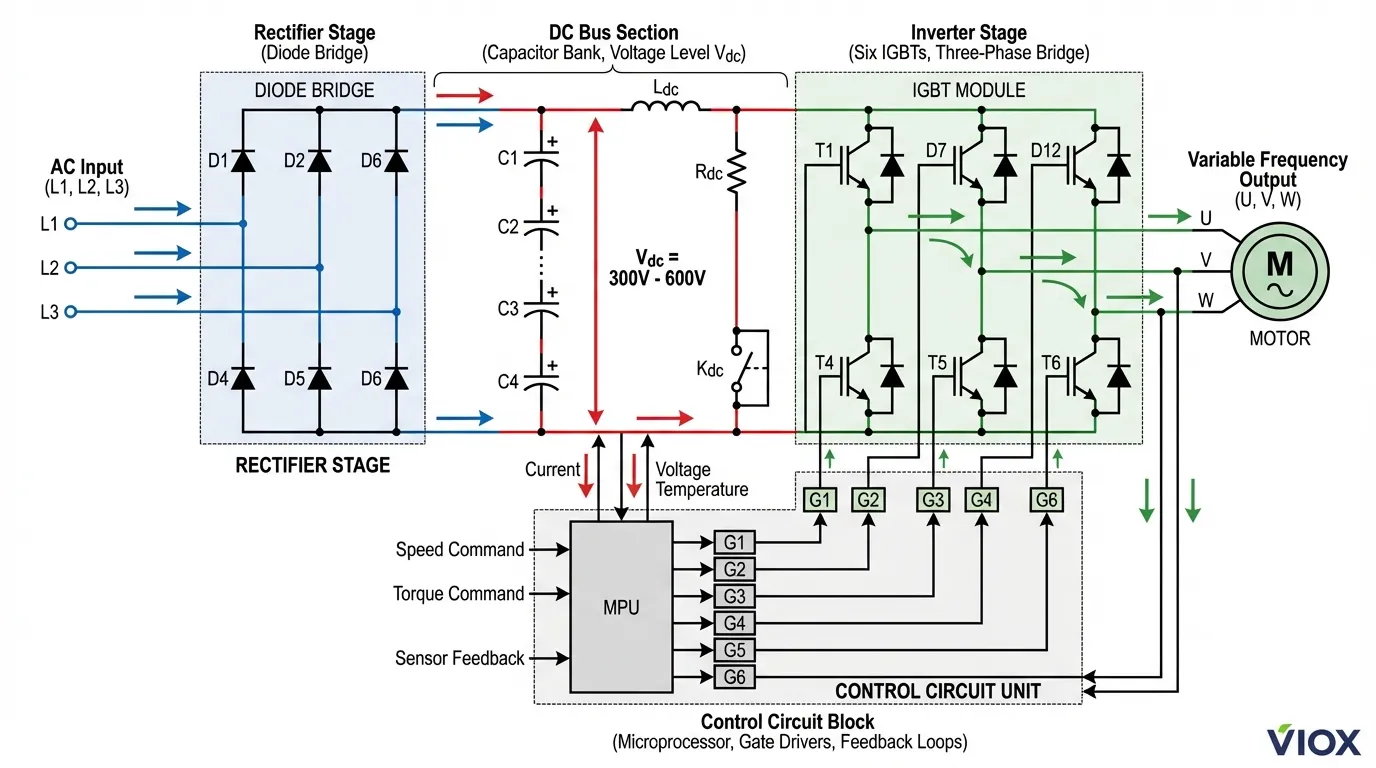

Comment fonctionnent les VFD

Les VFD utilisent un processus de conversion de puissance en trois étapes plus sophistiqué. Tout d'abord, un redresseur convertit le courant alternatif entrant en courant continu. Deuxièmement, un bus CC avec des condensateurs filtre et stabilise cette tension CC. Troisièmement, une section d'onduleur utilise des transistors bipolaires à grille isolée (IGBT) pour reconstruire une sortie CA à fréquence variable et à tension variable qui contrôle précisément la vitesse du moteur.

Cette architecture permet aux VFD d'ajuster la vitesse du moteur de 0 % à 100 % de la vitesse nominale avec une précision exceptionnelle. Conformément aux normes IEC 61800-5-1, les VFD modernes doivent intégrer des fonctions de protection complètes, notamment la surveillance des surintensités, des surtensions, des sous-tensions et de la température, afin de garantir un fonctionnement sûr sur toute la plage de vitesses. La capacité d'adapter exactement la vitesse du moteur aux exigences de la charge est ce qui permet les économies d'énergie spectaculaires pour lesquelles les VFD sont connus.

Comparaison complète : VFD vs. Démarreur progressif

| Fonctionnalité | Démarreur progressif | Variateur de fréquence (VFD) |

|---|---|---|

| Fonction principale | Ne contrôle que le démarrage et l'arrêt | Contrôle la vitesse en continu pendant toute la durée de fonctionnement |

| Contrôle de la vitesse | Pas de variation de vitesse après le démarrage | Contrôle total de la vitesse de 0 à 100 % |

| Efficacité énergétique | Pas d'économies d'énergie pendant le fonctionnement | Jusqu'à 50 % d'économies d'énergie dans les applications à charge variable |

| Coût initial | Inférieur (de base) | 2 à 3 fois plus élevé qu'un démarreur progressif |

| Coût d'exploitation | Consommation d'énergie plus élevée | Consommation d'énergie plus faible avec une application appropriée |

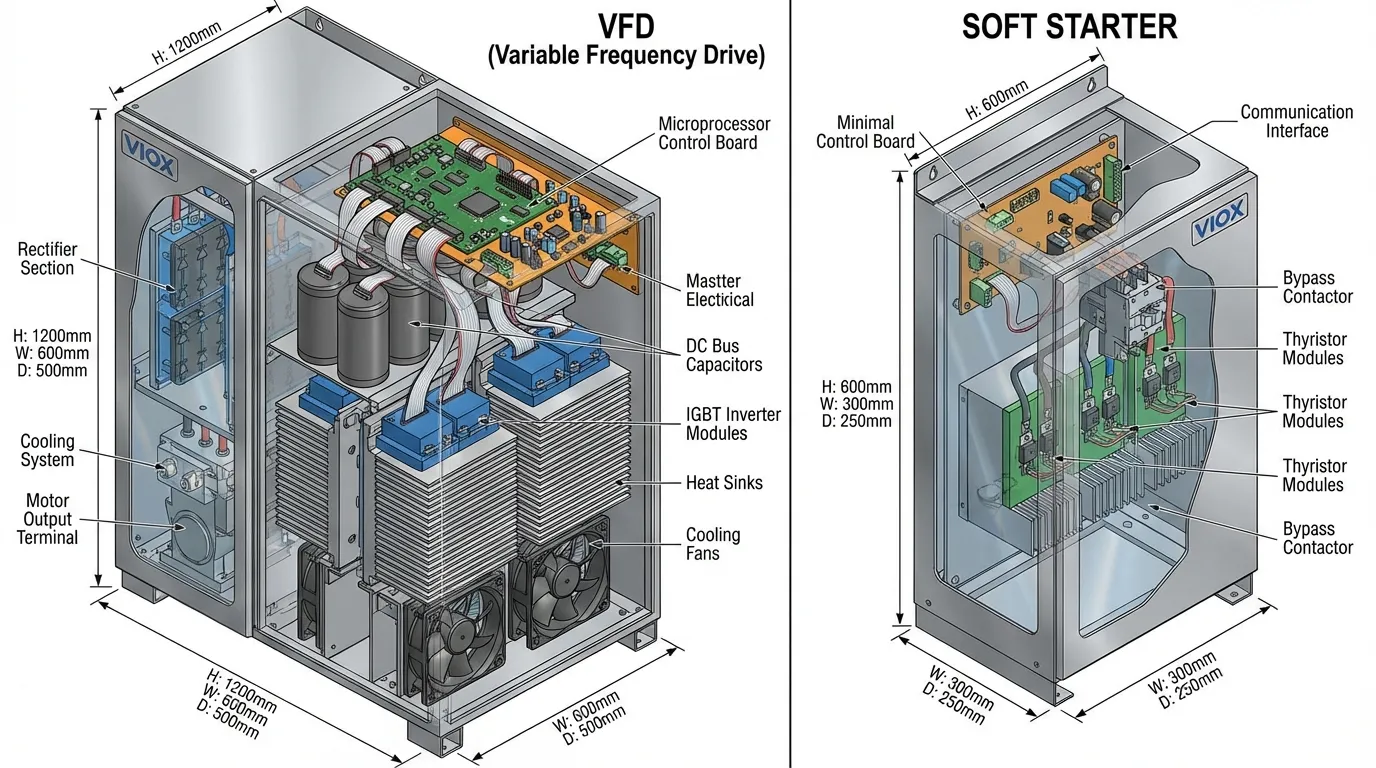

| Empreinte | Compact, boîtier plus petit | Plus grand, nécessite plus d'espace sur le panneau |

| Production de chaleur | Minimale (surtout avec dérivation) | Modérée, nécessite une prise en compte du refroidissement |

| Réduction du courant d'appel | Oui, rampe de 2 à 5 secondes | Oui, avec accélération programmable |

| Contrôle du couple | Limité au démarrage/arrêt | Contrôle précis pendant toute la durée de fonctionnement |

| Harmoniques | Faible injection d'harmoniques | Harmoniques plus élevées, peuvent nécessiter un filtrage |

| Maintenance | Moins complexe, moins de composants | Plus complexe, nécessite une inspection périodique |

| Meilleures applications | Pompes, compresseurs, convoyeurs à vitesse fixe | Ventilateurs, pompes, contrôle de processus à vitesse variable |

| Chronologie du ROI (Retour sur Investissement) | S.O. (pas d'économies d'énergie) | 18 à 36 mois pour les charges à couple variable |

| Respect des normes | Normes de base pour la protection des moteurs | Série IEC 61800, exigences CEM |

Quand choisir un démarreur progressif

Applications idéales

Les démarreurs progressifs excellent dans les applications où les moteurs fonctionnent à vitesse constante après le démarrage, mais nécessitent une protection contre les courants d'appel élevés. Envisagez un démarreur progressif lorsque :

Systèmes de pompage à vitesse fixe où le débit reste constant et la principale préoccupation est de réduire les coups de bélier et les contraintes mécaniques sur les systèmes de tuyauterie. La distribution d'eau municipale, les systèmes de protection contre l'incendie et les applications à pression constante bénéficient de l'accélération douce que les démarreurs progressifs offrent sans la complexité du contrôle de la vitesse variable.

Convoyeurs à courroie qui fonctionnent à des vitesses fixes mais nécessitent une accélération progressive pour éviter le glissement de la courroie et réduire les pics de tension qui peuvent endommager les composants mécaniques. La rampe de couple contrôlée protège les boîtes de vitesses, les roulements et les systèmes d'accouplement contre les forces destructrices du démarrage instantané.

Grands compresseurs dans les applications où la demande d'air comprimé reste relativement constante. Le démarreur progressif réduit les contraintes électriques sur le système de distribution tout en protégeant les composants mécaniques contre les chocs lors du démarrage.

Installations à espace limité où l'espace du panneau est limité et où l'encombrement réduit des démarreurs progressifs offre un avantage pratique. Combinés à des contacteurs de dérivation, les démarreurs progressifs peuvent être remarquablement compacts tout en assurant une protection essentielle du moteur.

Considérations économiques

Pour les applications à vitesse fixe, les démarreurs progressifs coûtent généralement 30 à 40 % de moins que les variateurs de fréquence équivalents, ce qui en fait le choix économique lorsque la variation de vitesse n'est pas nécessaire. Un démarreur progressif de 50 HP peut coûter entre 800 et 1 200 $, tandis qu'un variateur de fréquence comparable pourrait coûter entre 2 000 et 3 500 $. Lorsqu'aucune économie d'énergie opérationnelle n'est possible, le coût d'investissement plus faible fait des démarreurs progressifs le choix évident.

Quand choisir un variateur de fréquence

Applications idéales

Les variateurs de fréquence offrent une valeur maximale dans les applications où la charge varie et où la vitesse du moteur peut être ajustée pour correspondre à la demande. Le potentiel d'économies d'énergie est considérable :

Systèmes de ventilation, chauffage et climatisation (CVC) représentent l'application type des variateurs de fréquence. La consommation d'énergie des ventilateurs suit la loi cubique : une réduction de vitesse de 20 % réduit la consommation d'énergie de près de 50 %. Un ventilateur de 500 HP fonctionnant entre 30 et 80 % de sa vitesse peut générer plus de 100 000 $ d'économies d'énergie annuelles, ce qui permet d'amortir le variateur de fréquence en moins de deux ans. Cela rend les variateurs de fréquence pratiquement obligatoires pour les systèmes à volume d'air variable (VAV) et toute application avec des exigences de ventilation variables.

Pompage à débit variable où la demande fluctue tout au long de la journée ou de la saison. Plutôt que d'étrangler les vannes pour contrôler le débit (ce qui gaspille de l'énergie), les variateurs de fréquence ajustent la vitesse de la pompe pour correspondre précisément à la demande. Cette approche élimine les pertes par étranglement et réduit considérablement la consommation d'énergie dans des applications telles que les pompes de tours de refroidissement, les systèmes d'eau de process et l'irrigation.

Applications de contrôle de processus nécessitant une régulation précise de la vitesse pour la qualité du produit. Les extrudeuses, les mélangeurs, les convoyeurs à débit variable et les systèmes de manutention bénéficient du contrôle précis de la vitesse fourni par les variateurs de fréquence. La capacité de maintenir des vitesses exactes, quelles que soient les variations de charge, garantit une qualité de produit constante.

Applications nécessitant plusieurs points de consigne de vitesse tels que les machines-outils, les équipements d'emballage et les systèmes de fabrication automatisés. Les variateurs de fréquence peuvent stocker plusieurs préréglages de vitesse et effectuer une transition en douceur entre eux, permettant des profils de mouvement complexes qui seraient impossibles avec des moteurs à vitesse fixe.

Analyse des économies d'énergie

Le potentiel d'économies d'énergie des variateurs de fréquence dans les applications à couple variable ne peut être surestimé. Pour les charges centrifuges (ventilateurs et pompes), les lois d'affinité régissent la relation entre la vitesse et la puissance :

- Le débit varie directement avec la vitesse

- La pression varie avec le carré de la vitesse

- La puissance varie avec le cube de la vitesse

Cette relation cubique signifie que faire fonctionner un ventilateur à 80 % de sa vitesse réduit la consommation d'énergie à environ 51 % de la puissance à pleine vitesse, soit une réduction d'énergie de 49 %. Pour un moteur de ventilateur de 100 HP fonctionnant 6 000 heures par an à 0,10 $/kWh, cela se traduit par plus de 21 000 $ d'économies annuelles. Avec un coût de variateur de fréquence d'environ 8 000 à 12 000 $, l'amortissement se produit en moins d'un an.

Considérations techniques pour la sélection

Qualité de l'alimentation et harmoniques

Les variateurs de fréquence génèrent des courants harmoniques qui peuvent affecter la qualité de l'alimentation et interférer avec les équipements sensibles. La commutation IGBT dans la section onduleur crée une distorsion harmonique qui peut nécessiter des réactances de ligne d'entrée ou des filtres d'harmoniques pour répondre aux normes IEEE 519 et IEC 61000. Les démarreurs progressifs, en revanche, génèrent des harmoniques minimales car ils contrôlent simplement la tension sans conversion de fréquence.

Pour les installations avec des équipements électroniques sensibles ou des exigences strictes en matière de qualité de l'alimentation, cette considération harmonique peut influencer la décision. Cependant, les variateurs de fréquence modernes avec des étages d'entrée actifs ou des conceptions multi-impulsions peuvent atteindre une très faible distorsion harmonique totale (THD) lorsqu'ils sont correctement spécifiés.

Compatibilité des moteurs

Les variateurs de fréquence nécessitent une sélection de moteur minutieuse et peuvent nécessiter un déclassement pour certaines applications. La sortie à fréquence variable peut provoquer un échauffement supplémentaire du moteur, et le dv/dt élevé (temps de montée de la tension) peut stresser l'isolation du moteur. Les moteurs doivent répondre aux normes NEMA MG-1 Partie 31 pour service d'onduleur, avec des systèmes d'isolation améliorés conçus pour les pics de tension produits par les variateurs de fréquence.

Les démarreurs progressifs, fonctionnant à la fréquence de ligne, n'imposent aucune exigence particulière aux moteurs au-delà des spécifications de conception standard. Cette compatibilité avec les moteurs existants rend les démarreurs progressifs attrayants pour les applications de modernisation où le remplacement du moteur n'est pas possible.

Protection et sécurité

Les deux technologies doivent s'intégrer à des systèmes complets schémas de protection du moteur. Les variateurs de fréquence incluent généralement une protection intégrée contre les surcharges, mais peuvent toujours nécessiter une protection externe relais de surcharge thermique pour certaines applications. Les démarreurs progressifs nécessitent généralement des dispositifs de protection contre les surcharges séparés.

Pour les applications nécessitant une sécurité fonctionnelle, les variateurs de fréquence peuvent intégrer la fonction Safe Torque Off (STO) et d'autres fonctions de sécurité conformément aux normes IEC 61800-5-2. Cette capacité est essentielle dans les applications de machines où un arrêt rapide sans freinage mécanique est requis pour la sécurité de l'opérateur.

Intégration avec les systèmes de contrôle

Les variateurs de fréquence modernes offrent de nombreuses capacités de communication, notamment Modbus, Ethernet/IP, PROFINET et d'autres protocoles industriels. Cette connectivité permet l'intégration avec les systèmes d'automatisation des bâtiments, SCADA et les initiatives Industrie 4.0. La capacité de surveiller la consommation d'énergie, les heures de fonctionnement, l'historique des défauts et les paramètres de performance fait des variateurs de fréquence des sources de données précieuses pour les programmes de maintenance prédictive.

Les démarreurs progressifs offrent généralement des options de communication plus limitées, bien que les unités modernes incluent de plus en plus la connectivité réseau. Pour les applications nécessitant un contrôle de démarrage/arrêt de base sans collecte de données étendue, l'interface plus simple des démarreurs progressifs peut être avantageuse.

Cadre de décision : choisir la bonne technologie

La méthode des trois questions

Question 1 : L'application nécessite-t-elle un fonctionnement à vitesse variable ?

Si oui, un variateur de fréquence est obligatoire. Si non, passez à la question 2.

Question 2 : Quel est le profil de charge ?

- Couple variable (ventilateurs, pompes) : variateur de fréquence probablement justifié par les économies d'énergie

- Couple constant (convoyeurs, compresseurs) : démarreur progressif généralement plus économique

- Charges à forte inertie : tenir compte des exigences de démarrage et du temps d'accélération

Question 3 : Quel est le coût total du cycle de vie ?

Calculer :

- Coût initial de l'équipement (variateur de fréquence généralement 2 à 3 fois plus cher qu'un démarreur progressif)

- Coûts d'installation (les variateurs de fréquence nécessitent une installation plus complexe)

- Coûts énergétiques sur la durée de vie prévue de l'équipement (15 à 20 ans typiquement)

- Coûts de maintenance (les variateurs de fréquence nécessitent une maintenance périodique plus importante)

Pour une pompe de 50 HP fonctionnant 4 000 heures par an avec une charge moyenne de 40 %, un variateur de fréquence pourrait permettre d'économiser 4 000 à 6 000 $ par an en coûts énergétiques. Avec une prime de prix de 2 000 à 3 000 $ par rapport à un démarreur progressif, l'amortissement se produit en 6 à 12 mois, ce qui fait du variateur de fréquence le choix évident malgré un coût initial plus élevé.

Recommandations spécifiques à l'industrie

Applications CVC: Les variateurs de fréquence sont une pratique courante pour tout ventilateur ou pompe de plus de 10 HP en raison du potentiel d'économies d'énergie considérable et de la nature intrinsèquement variable des charges de chauffage et de refroidissement.

Eau et eaux usées: Variateurs de fréquence pour les applications à débit variable ; démarreurs progressifs pour les stations de relevage à vitesse constante et les processus à débit fixe.

Fabrication: Variateurs de fréquence pour le contrôle de processus et les machines à vitesse variable ; démarreurs progressifs pour les convoyeurs à vitesse fixe et les équipements auxiliaires.

Exploitation minière et agrégats: Démarreurs progressifs pour les concasseurs et les convoyeurs à vitesse fixe ; variateurs de fréquence pour les convoyeurs à vitesse variable et les systèmes de manutention nécessitant un contrôle précis de la vitesse.

Meilleures pratiques d'installation et d'intégration

Considérations de conception électrique

Correct le dimensionnement des disjoncteurs est essentielle pour les variateurs de fréquence et les démarreurs progressifs. Les variateurs de fréquence nécessitent une attention particulière pour la protection du circuit d'entrée, car leur entrée capacitive peut provoquer des déclenchements intempestifs avec des disjoncteurs à boîtier moulé. De nombreux fabricants recommandent des réglages de déclenchement instantané de 10 à 12 fois le courant nominal pour la protection de l'entrée du variateur de fréquence.

Les démarreurs progressifs avec contacteurs de dérivation nécessitent une coordination entre la protection interne du démarreur et la protection externe du protection du circuit moteur. Le contacteur de dérivation doit être dimensionné pour le courant de pleine charge et le courant de rotor bloqué du moteur.

Mise à la terre et CEM

Les variateurs de fréquence génèrent un bruit haute fréquence qui nécessite des pratiques de mise à la terre et de blindage minutieuses. Utilisez un câble blindé de qualité variateur de fréquence pour les connexions du moteur, maintenez une terminaison de blindage à 360 degrés aux deux extrémités et acheminez les câbles du moteur séparément du câblage de commande. Une mise à la terre appropriée conformément aux normes CEM IEC 61800-3 est essentielle pour éviter les interférences avec les équipements adjacents.

Conception du panneau

Les variateurs de fréquence (VFD) génèrent beaucoup plus de chaleur que les démarreurs progressifs et nécessitent une ventilation ou un refroidissement adéquat. Calculez la dissipation thermique en fonction du rendement du VFD (généralement 95 à 98 %) et assurez-vous que la capacité de refroidissement du panneau dépasse la génération de chaleur d'au moins 20 %. De nombreux ingénieurs sous-estiment les besoins de refroidissement des VFD, ce qui entraîne des défaillances prématurées et une réduction de la puissance nominale.

Les démarreurs progressifs avec contacteurs de dérivation génèrent une chaleur minimale pendant le fonctionnement normal, ce qui simplifie la conception thermique du panneau. Cependant, assurez-vous d'un espace suffisant pour le contacteur de dérivation et les composants de commande associés.

Les Erreurs courantes à Éviter

- Utiliser un VFD lorsque le contrôle de la vitesse n'est pas nécessaire: Cela gaspille du capital sur des fonctionnalités inutiles et introduit de la complexité sans avantage. Un compresseur à vitesse constante de 75 HP n'a pas besoin d'un VFD de 5 000 $ lorsqu'un démarreur progressif de 1 500 $ offre une protection adéquate.

- Choisir un démarreur progressif pour les applications à charge variable: Manquer des opportunités d'économies d'énergie. Un ventilateur de tour de refroidissement de 200 HP avec un démarreur progressif pourrait consommer 30 000 $ par an en énergie excédentaire par rapport à un système contrôlé par VFD - le VFD s'amortit en quelques mois.

- Ignorer les coûts totaux du cycle de vie: Se concentrer uniquement sur le prix initial sans tenir compte de 15 à 20 ans de coûts d'exploitation. Les économies d'énergie éclipsent souvent les différences de coûts initiaux.

- Spécification inadéquate du câble moteur: L'utilisation de câbles standard pour les applications VFD entraîne des problèmes de CEM et une défaillance potentielle de l'isolation du moteur. Spécifiez toujours un câble classé VFD avec un blindage approprié.

- Négliger l'analyse harmonique: L'installation de VFD sans tenir compte des impacts sur la qualité de l'alimentation peut affecter les équipements sensibles et violer les accords d'interconnexion avec les services publics.

Tendances futures et technologies émergentes

La frontière entre les VFD et les démarreurs progressifs continue de s'estomper à mesure que les fabricants introduisent des “ démarreurs progressifs intelligents ” avec des capacités de contrôle de vitesse limitées et des “ VFD compacts ” qui se rapprochent du prix des démarreurs progressifs. Cependant, la physique fondamentale demeure : le véritable contrôle de la vitesse variable nécessite une conversion de fréquence, ce qui nécessite l'architecture redresseur-onduleur des VFD.

Les tendances émergentes incluent :

- Semi-conducteurs en carbure de silicium (SiC) permettant des VFD plus compacts et efficaces avec des besoins de refroidissement réduits et des fréquences de commutation plus élevées pour un meilleur contrôle du moteur.

- Systèmes intégrés moteur-entraînement où le VFD est intégré dans le boîtier du moteur, éliminant les câbles du moteur et les défis CEM associés.

- Entraînements connectés au cloud fournissant une surveillance à distance, une maintenance prédictive et une optimisation de l'énergie grâce à des algorithmes d'apprentissage automatique.

- Intégration de la sécurité fonctionnelle avec des VFD intégrant de plus en plus des fonctions de sécurité qui éliminent les relais et contacteurs de sécurité séparés.

Malgré ces avancées, les critères de sélection fondamentaux restent inchangés : choisissez des démarreurs progressifs pour les applications à vitesse fixe nécessitant un démarrage en douceur, et des VFD pour les applications où le contrôle de la vitesse variable permet des économies d'énergie ou une amélioration des processus.

FAQ : Sélection VFD vs. Démarreur progressif

Q : Puis-je utiliser un VFD comme démarreur progressif ?

R : Oui, les VFD incluent une fonctionnalité de démarrage progressif et peuvent être programmés pour faire monter et descendre les moteurs en régime comme des démarreurs progressifs dédiés. Cependant, l'utilisation d'un VFD uniquement pour le démarrage progressif gaspille du capital sur des capacités de contrôle de vitesse inutilisées. L'exception est lorsque des besoins futurs de contrôle de la vitesse sont anticipés - l'installation d'un VFD initialement peut être plus économique qu'une modernisation ultérieure.

Q : Ai-je besoin d'un démarreur progressif si j'ai déjà un VFD ?

R : Non, les VFD offrent tout le contrôle de démarrage que les démarreurs progressifs offrent, plus un contrôle de vitesse continu. L'utilisation des deux en série est redondante et ajoute une complexité inutile. La seule exception concerne les applications spécialisées avec plusieurs moteurs où un VFD contrôle la vitesse globale du système tandis que des démarreurs progressifs individuels protègent des moteurs spécifiques pendant les cycles de démarrage-arrêt fréquents.

Q : Quelle est la période de récupération typique pour un VFD ?

R : Pour les charges à couple variable (ventilateurs et pompes) fonctionnant avec une variation de vitesse significative, la récupération se produit généralement en 18 à 36 mois. Les applications avec une plus grande variation de vitesse et des heures de fonctionnement plus longues permettent une récupération plus rapide. Un ventilateur de 100 HP fonctionnant 6 000 heures par an à une vitesse moyenne de 70 % pourrait atteindre une récupération en 12 à 18 mois. Les charges à couple constant justifient rarement les VFD sur la base des seules économies d'énergie.

Q : Les moteurs existants peuvent-ils être utilisés avec des VFD ?

R : La plupart des moteurs modernes peuvent fonctionner avec des VFD, mais les moteurs plus anciens peuvent nécessiter une évaluation. Les moteurs doivent répondre aux normes de service d'onduleur NEMA MG-1 Partie 31 avec des systèmes d'isolation améliorés. Les moteurs avec une isolation standard peuvent subir une défaillance prématurée en raison des pics de tension provenant de la commutation du VFD. Consultez les fabricants de moteurs pour obtenir des conseils spécifiques sur la compatibilité et envisagez de réduire la puissance nominale des moteurs de 10 à 15 % lorsqu'ils sont utilisés avec des VFD s'ils ne sont pas spécifiquement conçus pour le service d'onduleur.

Q : Comment dimensionner les disjoncteurs pour les VFD ?

R : Les disjoncteurs d'entrée du VFD doivent être dimensionnés en fonction du courant d'entrée du VFD (généralement 1,2 à 1,5 × FLA du moteur) avec des réglages de déclenchement instantané de 10 à 12 × le courant nominal pour éviter les déclenchements intempestifs pendant la charge du VFD. La protection du circuit de sortie est généralement assurée par la protection interne contre les surcharges du VFD. Se référer à directives de dimensionnement des disjoncteurs et coordonnez-vous avec les recommandations du fabricant du VFD pour des applications spécifiques.

Q : Quelle maintenance les VFD et les démarreurs progressifs nécessitent-ils ?

R : Les démarreurs progressifs nécessitent une maintenance minimale - principalement une inspection périodique des connexions et des contacteurs de dérivation, le cas échéant. Les VFD nécessitent plus d'attention : inspection/remplacement du ventilateur de refroidissement tous les 3 à 5 ans, test/remplacement des condensateurs tous les 5 à 10 ans et nettoyage régulier des dissipateurs thermiques et des filtres à air. Un entretien approprié prolonge la durée de vie du VFD à 15-20 ans ; les VFD négligés tombent souvent en panne prématurément à 5-8 ans.

Q : Les VFD et les démarreurs progressifs peuvent-ils être utilisés à l'extérieur ?

R : Les deux peuvent être utilisés à l'extérieur avec des boîtiers appropriés. Spécifiez les boîtiers NEMA 3R (étanches à la pluie) ou NEMA 4X (environnement corrosif) selon le cas. Les VFD nécessitent une attention particulière au refroidissement dans les environnements à température ambiante élevée et peuvent nécessiter une réduction de la puissance nominale au-dessus de 40 °C (104 °F). Les démarreurs progressifs sont plus tolérants aux températures extrêmes, en particulier les conceptions avec des contacteurs de dérivation qui éliminent la génération de chaleur pendant le fonctionnement normal.

Q : Qu'en est-il de la correction du facteur de puissance ?

R : Les VFD ont généralement un facteur de puissance de 0,95 à 0,98 à l'entrée en raison de leur conception de redresseur, ce qui améliore potentiellement le facteur de puissance global de l'installation. Cependant, ils ne fournissent pas de compensation de puissance réactive pour les autres charges. Les démarreurs progressifs n'affectent pas le facteur de puissance - les moteurs fonctionnent à leur facteur de puissance naturel déterminé par la charge. Pour les installations avec un faible facteur de puissance, correction du facteur de puissance doit être traitée séparément de la sélection du démarreur de moteur.

À propos de VIOX Electric

VIOX Electric est un fabricant B2B de premier plan d'équipements électriques, spécialisé dans les solutions de contrôle de moteur, les dispositifs de protection de circuit et les composants d'automatisation industrielle. Notre gamme de produits complète comprend contacteurs, démarreurs de moteur, disjoncteurs, et complet systèmes de protection des moteurs conçus pour répondre aux exigences exigeantes des applications industrielles dans le monde entier.