Réponse directe : Les démarreurs de moteur sont des dispositifs électriques qui démarrent, arrêtent et protègent en toute sécurité les moteurs électriques contre les dommages. Les cinq principaux types sont les démarreurs Direct-On-Line (DOL), les démarreurs étoile-triangle, les démarreurs progressifs, les variateurs de fréquence (VFD) et les démarreurs à auto-transformateur. Chaque type répond à des applications spécifiques en fonction de la taille du moteur, des exigences de courant de démarrage et des besoins opérationnels. Les démarreurs DOL conviennent aux moteurs jusqu'à 5 HP, les démarreurs étoile-triangle gèrent de 5 à 100 HP, tandis que les démarreurs progressifs et les VFD sont préférés pour les moteurs plus gros nécessitant une accélération contrôlée et un rendement énergétique.

Principaux enseignements

- Démarreurs DOL sont la solution la plus simple et la plus rentable pour les petits moteurs (jusqu'à 5 HP) mais produisent un courant d'appel élevé (5 à 8 fois le courant de pleine charge)

- Démarreurs étoile-triangle réduisent le courant de démarrage à environ 33 % de DOL mais nécessitent des moteurs avec des enroulements à six bornes accessibles

- Démarreurs progressifs fournissent une accélération en douceur avec des temps de rampe programmables, réduisant les contraintes mécaniques et prolongeant la durée de vie de l'équipement de 20 à 30 %

- les variateurs de fréquence offrent un contrôle complet du moteur tout au long du fonctionnement, permettant des économies d'énergie de 20 à 50 % dans les applications à charge variable

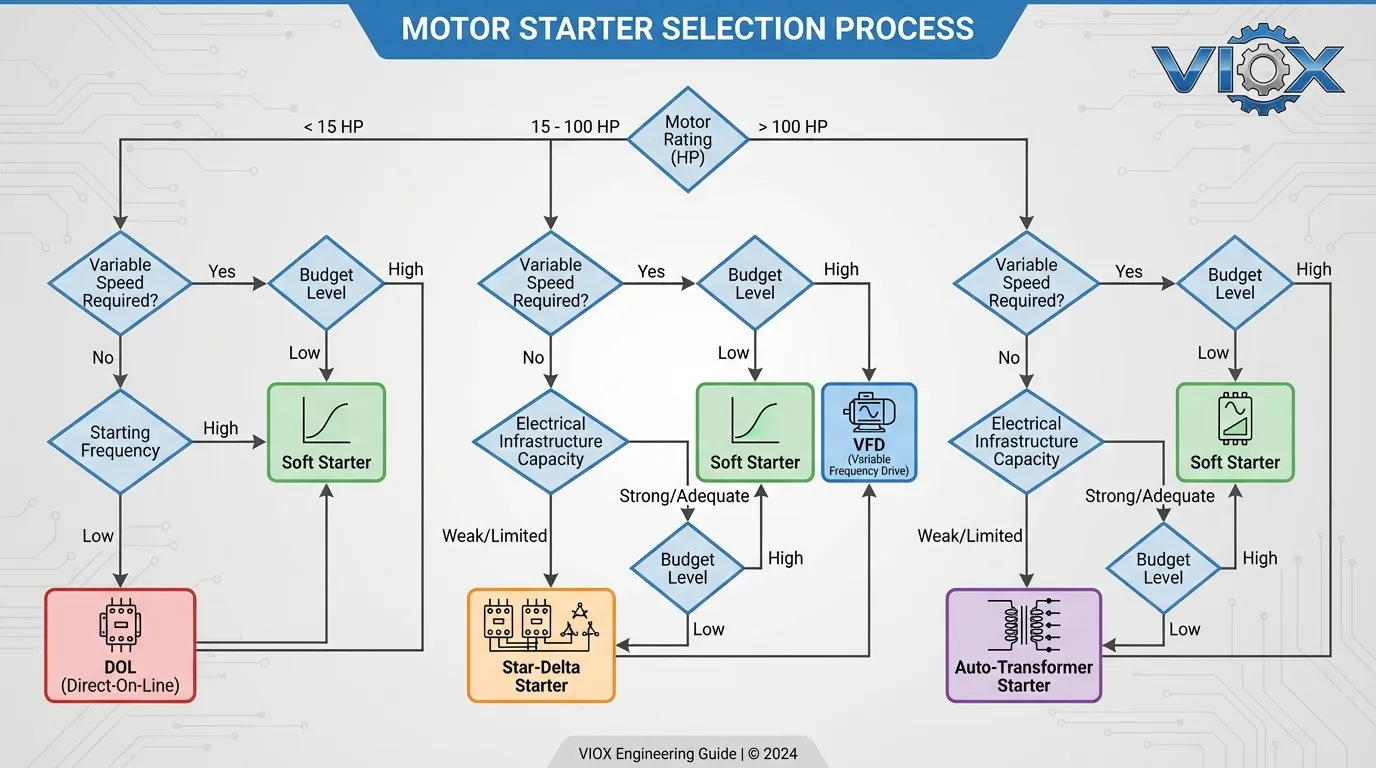

- Le choix approprié du démarreur dépend de la taille du moteur, des caractéristiques de la charge, de la fréquence de démarrage et de la capacité de l'infrastructure électrique

Comprendre les démarreurs de moteur : pourquoi ils sont importants

Les moteurs électriques consomment un courant nettement plus élevé pendant le démarrage qu'en fonctionnement normal, généralement 5 à 8 fois le courant de pleine charge. Cette surtension soudaine crée des chutes de tension dans le système électrique, ce qui peut endommager l'équipement connecté, déclencher les dispositifs de protection et réduire la durée de vie du moteur. Les démarreurs de moteur résolvent ce problème en contrôlant la manière dont l'énergie électrique est appliquée au moteur pendant la phase de démarrage critique.

Au-delà de la gestion du courant, les démarreurs de moteur modernes intègrent des fonctions de protection essentielles, notamment la protection contre les surcharges, la protection contre les courts-circuits et la détection de défaut de phase. Ces protections intégrées évitent les pannes de moteur coûteuses et les temps d'arrêt imprévus dans les environnements industriels. Le choix du type de démarreur approprié a un impact direct sur l'efficacité opérationnelle, les coûts de maintenance et la longévité de l'équipement.

Les cinq principaux types de démarreurs de moteur

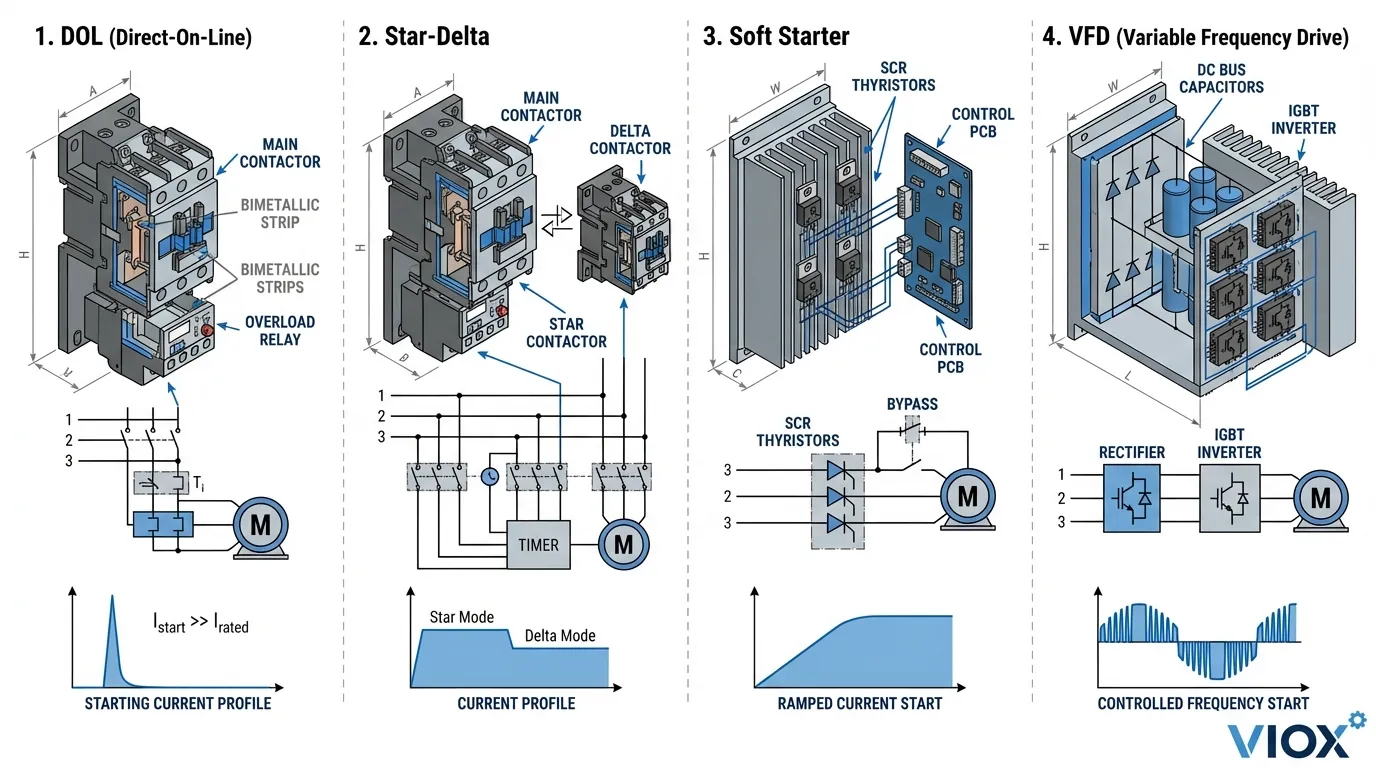

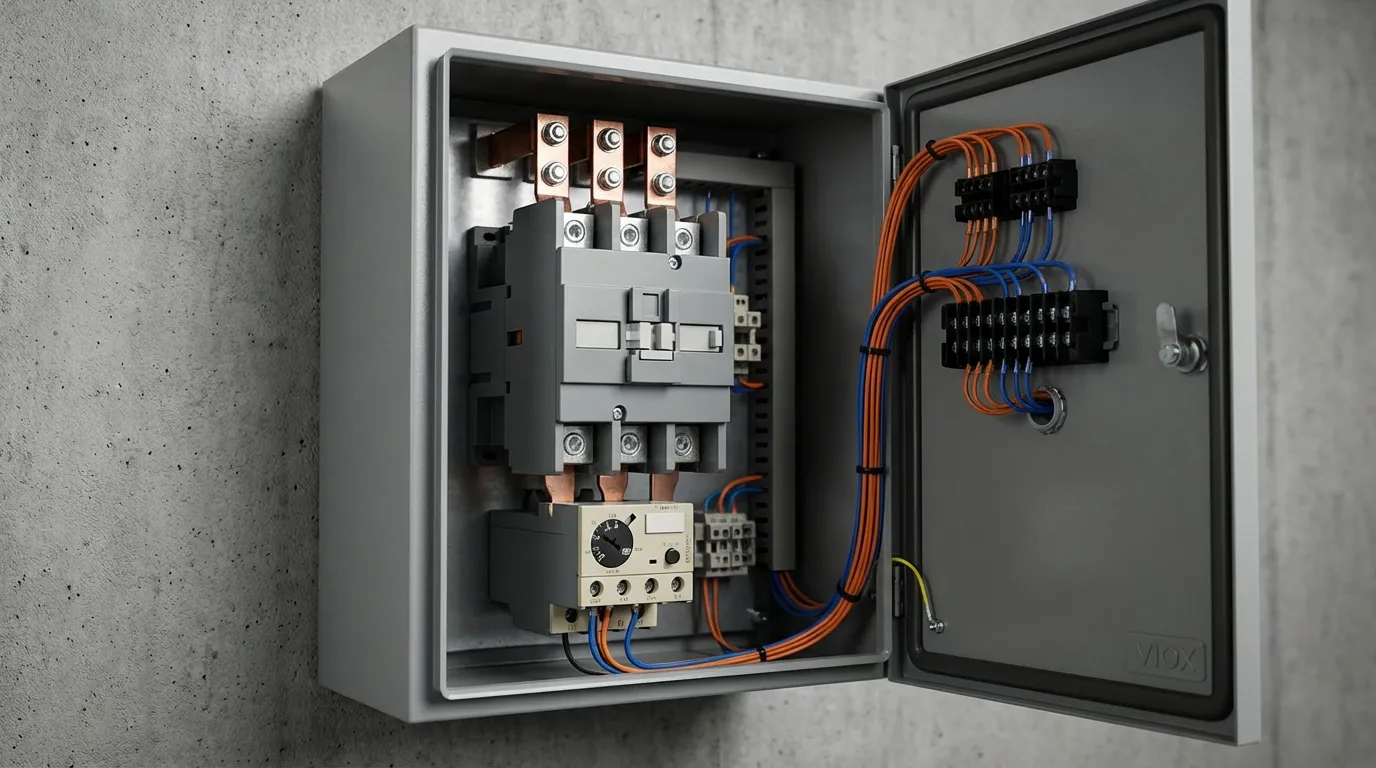

1. Démarreur Direct-On-Line (DOL)

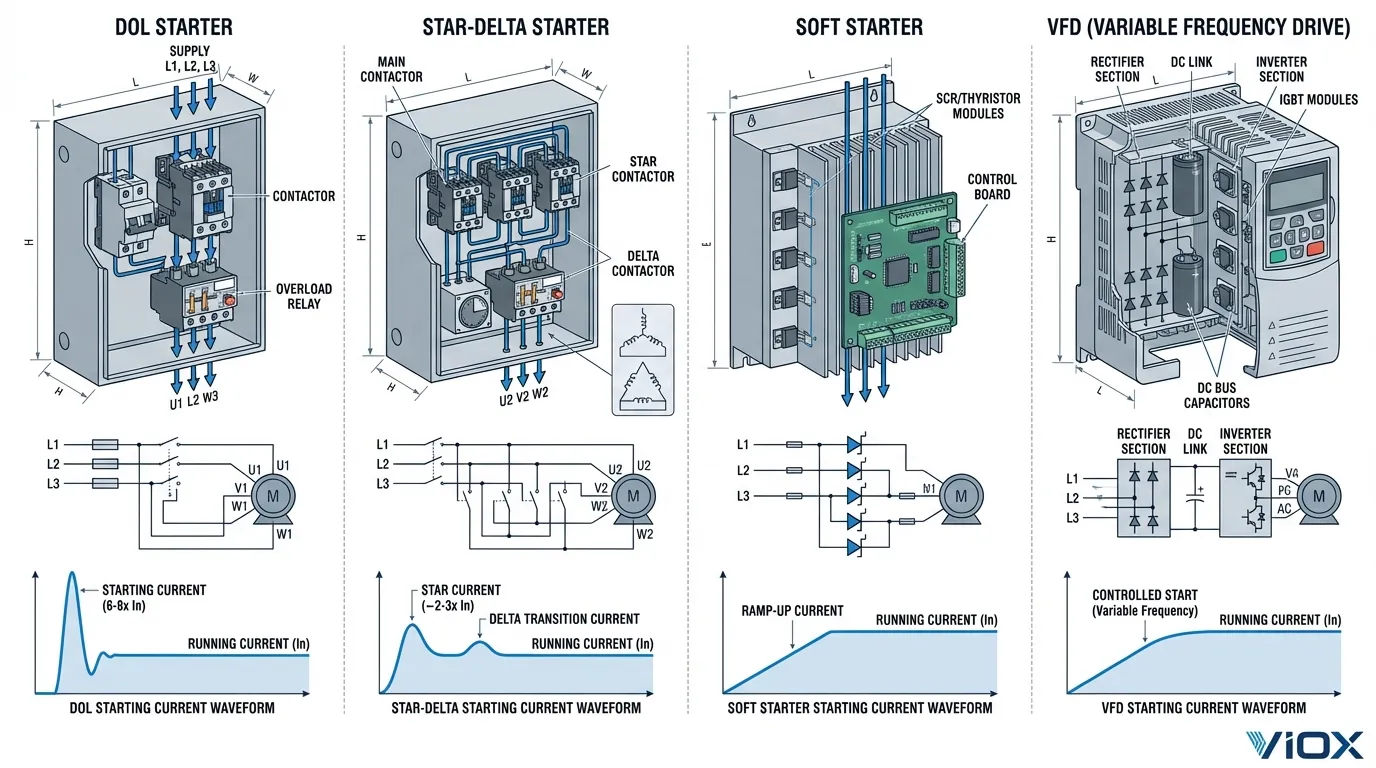

Le démarreur DOL représente la méthode de démarrage de moteur la plus simple, connectant le moteur directement à la pleine tension d'alimentation en une seule opération. Cette approche utilise un contacteur pour commuter l'alimentation et comprend généralement un relais de surcharge thermique pour la protection du moteur.

Comment ça marche : Lorsque le bouton de démarrage est enfoncé, la bobine du contacteur s'excite, fermant les contacts principaux et appliquant la pleine tension directement aux trois phases du moteur simultanément. Le moteur accélère rapidement jusqu'à sa pleine vitesse, consommant un courant de démarrage maximal pendant toute la période d'accélération.

Spécifications techniques :

- Courant de démarrage : 5 à 8 fois le courant de pleine charge (FLC)

- Couple de démarrage : 100 % du couple nominal

- Temps d'accélération : 1 à 3 secondes (selon la charge)

- Plage de moteur typique : 0,5 à 5 HP (0,37 à 3,7 kW)

Avantages :

- La conception simple avec un minimum de composants réduit le coût initial

- Installation et maintenance faciles avec un câblage simple

- Fourniture immédiate du couple maximal adaptée aux charges à forte inertie

- Haute fiabilité en raison du nombre réduit de points de défaillance

Limites :

- Un courant d'appel élevé peut provoquer des chutes de tension affectant d'autres équipements

- Les chocs mécaniques dus à une accélération rapide augmentent l'usure des accouplements et des boîtes de vitesses

- Ne convient pas aux infrastructures électriques faibles

- Limité aux applications de moteurs plus petits

Meilleures applications : Petites pompes, ventilateurs, convoyeurs et machines où le courant de démarrage n'est pas un problème et où le couple maximal est requis immédiatement.

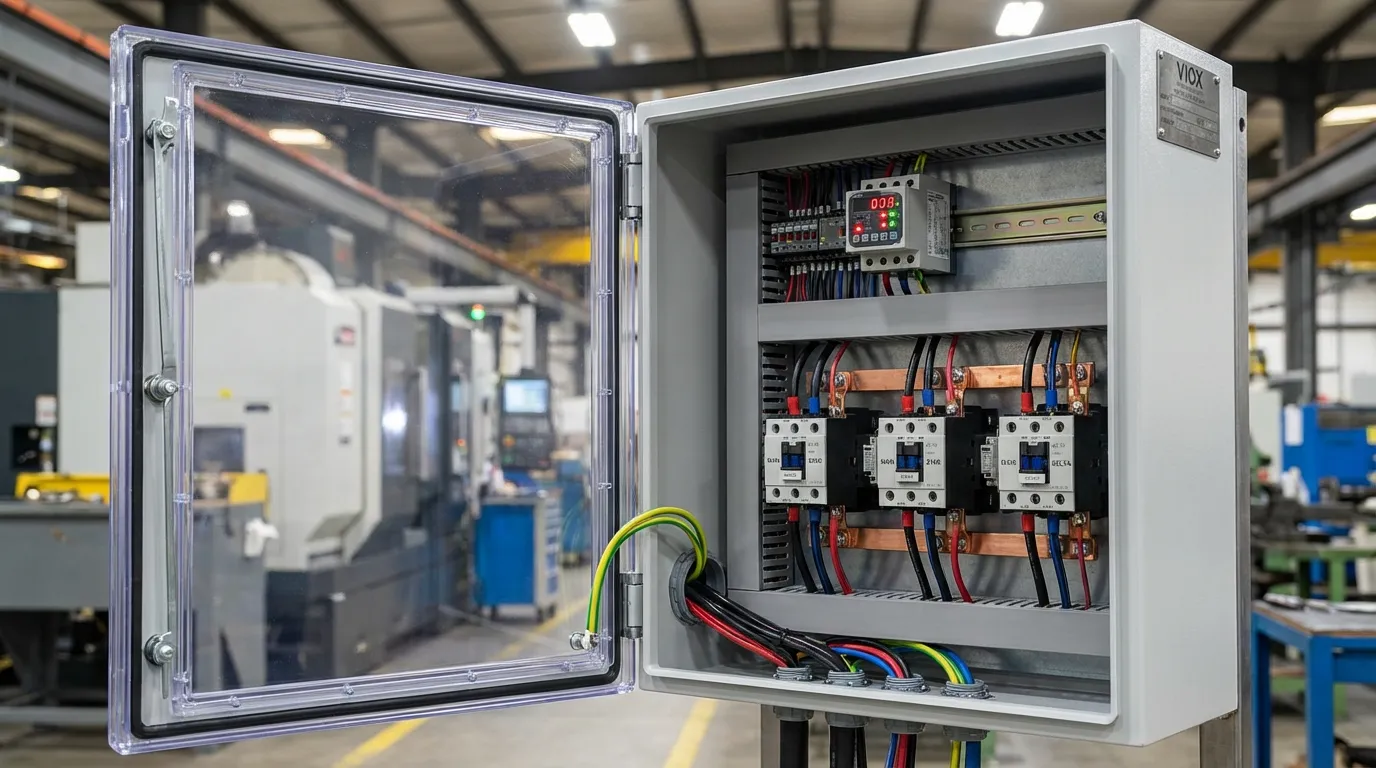

2. Démarreur étoile-triangle

Le démarreur étoile-triangle réduit le courant de démarrage en connectant initialement les enroulements du moteur en configuration étoile (wye), puis en passant à la configuration triangle une fois que le moteur atteint environ 75 à 80 % de sa pleine vitesse. Cette méthode est l'une des techniques de démarrage à tension réduite les plus utilisées pour les moteurs à induction triphasés.

Comment ça marche : Pendant le démarrage, les enroulements du moteur se connectent en configuration étoile, réduisant la tension aux bornes de chaque enroulement à 58 % (1/√3) de la tension de ligne. Après un délai prédéfini (généralement de 5 à 15 secondes), une minuterie déclenche les contacteurs pour commuter les enroulements en configuration triangle pour un fonctionnement normal. Cette transition doit se faire en douceur pour éviter les pics de courant pendant le changement.

Spécifications techniques :

- Courant de démarrage : Réduit à 33 % du courant de démarrage DOL (environ 2 à 3 fois le FLC)

- Couple de démarrage : Réduit à 33 % du couple de démarrage DOL

- Exigences du moteur : Six bornes accessibles, connectées en triangle pour un fonctionnement normal

- Plage de moteur typique : 5 à 100 HP (3,7 à 75 kW)

Avantages :

- Une réduction significative du courant de démarrage minimise les contraintes de l'infrastructure électrique

- Coût inférieur à celui des démarreurs progressifs électroniques

- Technologie éprouvée avec une large acceptation dans l'industrie

- Convient aux moteurs de taille moyenne avec des exigences de couple de démarrage modérées

Limites :

- Nécessite des moteurs avec six bornes accessibles (tous les moteurs ne sont pas admissibles)

- Une interruption momentanée de l'alimentation pendant la transition étoile-triangle peut provoquer des pics de courant

- Un couple de démarrage réduit (33 %) peut être insuffisant pour les charges à forte inertie

- Câblage plus complexe que les démarreurs DOL

- Contraintes mécaniques pendant la commutation de transition

Meilleures applications : Pompes centrifuges, ventilateurs, compresseurs et convoyeurs où le couple de charge augmente avec la vitesse. Non recommandé pour les applications nécessitant un couple de démarrage élevé ou des démarrages fréquents. Pour des configurations de câblage détaillées, consultez notre Guide de câblage des démarreurs étoile-triangle.

3. Démarreur progressif (démarreur à semi-conducteurs)

Les démarreurs progressifs utilisent l'électronique de puissance, généralement des redresseurs commandés au silicium (SCR) ou des thyristors, pour augmenter progressivement la tension fournie au moteur. Cette commande électronique permet une accélération progressive et sans à-coups, sans la commutation mécanique requise par les démarreurs étoile-triangle.

Comment ça marche : Le démarreur progressif contrôle l'angle d'amorçage des SCR dans chaque phase, augmentant progressivement la tension efficace d'une valeur initiale prédéfinie (généralement 30 à 70 % de la tension de ligne) à la pleine tension sur une période programmable (1 à 60 secondes). Les modèles avancés offrent une limitation du courant, un contrôle du couple et une fonctionnalité d'arrêt progressif pour éviter les coups de bélier dans les applications de pompage.

Spécifications techniques :

- Courant de démarrage : Réglable, généralement limité à 2 à 4 fois le FLC

- Couple de démarrage : Réglable en fonction du réglage de la tension initiale

- Temps de rampe : Programmable de 1 à 60 secondes

- Plage de moteur typique : 5 à 1000+ HP (3,7 à 750+ kW)

- Dissipation thermique : 1 à 3 % de la puissance du moteur pendant le démarrage

Avantages :

- Une accélération progressive et sans à-coups élimine les chocs mécaniques et prolonge la durée de vie de l'équipement

- Les paramètres programmables permettent une optimisation pour des applications spécifiques

- Fonctions de protection du moteur intégrées, notamment la surcharge, la perte de phase et le défaut à la terre

- La capacité d'arrêt en douceur prévient les coups de bélier et réduit les contraintes mécaniques

- Aucune interruption de tension pendant le fonctionnement

- Conception compacte par rapport aux alternatives électromécaniques

Limites :

- Coût initial plus élevé que les démarreurs DOL ou étoile-triangle

- Génère de la chaleur pendant le démarrage, nécessitant une ventilation adéquate

- Ne peut pas contrôler la vitesse du moteur pendant le fonctionnement normal

- Peut introduire des harmoniques dans le système électrique

- Nécessite un dimensionnement approprié pour gérer les caractéristiques de démarrage du moteur

Meilleures applications : Pompes (en particulier pour prévenir les coups de bélier), ventilateurs, compresseurs, convoyeurs et toute application nécessitant une accélération contrôlée. Particulièrement utile dans les systèmes avec des composants mécaniques vieillissants ou des processus sensibles. En savoir plus sur la maintenance des contacteurs industriels pour compléter les installations de démarreurs progressifs.

4. Variateur de Fréquence (VFD)

Les VFD représentent la technologie de contrôle de moteur la plus sophistiquée, convertissant la puissance AC à fréquence fixe en puissance AC à fréquence variable. Cette capacité permet un contrôle précis de la vitesse du moteur sur toute la plage de fonctionnement, et pas seulement pendant le démarrage.

Comment ça marche : Le VFD fonctionne en trois étapes : Premièrement, un redresseur convertit la puissance AC entrante en DC. Deuxièmement, un bus DC filtre et stocke cette énergie à l'aide de condensateurs. Troisièmement, une section d'onduleur utilise des transistors bipolaires à grille isolée (IGBT) pour reconstruire la puissance AC à la fréquence et à la tension souhaitées. En contrôlant la fréquence de sortie (généralement 0-60 Hz ou plus), le VFD contrôle directement la vitesse du moteur selon la relation : Vitesse = (120 × Fréquence) / Nombre de Pôles.

Spécifications techniques :

- Courant de démarrage : Généralement limité à 100-150% du FLC

- Plage de contrôle de la vitesse : 0-100% (certaines applications s'étendent à 200%)

- Plage de fréquence : 0-400 Hz (selon le modèle)

- Plage de moteur typique : 0,5-10 000+ HP (0,37-7 500+ kW)

- Efficacité : 95-98% à charge nominale

Avantages :

- Le contrôle complet de la vitesse pendant le fonctionnement permet l'optimisation du processus

- Économies d'énergie importantes (20-50%) dans les applications à charge variable comme les pompes et les ventilateurs

- Capacité de démarrage progressif avec un courant d'appel minimal

- Élimine les dispositifs d'étranglement mécaniques (vannes, registres) améliorant l'efficacité du système

- Fonctions de protection avancées et capacités de diagnostic

- Contrôle précis du couple sur toute la plage de vitesse

- Peut éliminer les composants de transmission mécanique

Limites :

- Coût initial le plus élevé parmi les démarreurs de moteur

- Nécessite des connaissances spécialisées pour la programmation et le dépannage

- Génère du bruit électrique et des harmoniques nécessitant un filtrage

- Limitations de longueur de câble moteur (généralement 300-500 pieds sans réacteurs)

- La génération de chaleur nécessite un refroidissement adéquat

- Peut nécessiter un déclassement du moteur pour certaines applications

Meilleures applications : Processus à vitesse variable, y compris les systèmes HVAC, les pompes à demande variable, les systèmes de convoyeurs nécessitant un réglage de la vitesse et toute application où les économies d'énergie justifient l'investissement. Les VFD excellent dans les applications nécessitant un contrôle précis de la vitesse, telles que les machines CNC et les équipements d'emballage. Pour les considérations de protection, consultez notre guide sur la sélection des disjoncteurs.

5. Démarreur Auto-Transformateur

Les démarreurs auto-transformateurs utilisent un auto-transformateur triphasé pour réduire la tension appliquée au moteur pendant le démarrage. Bien que moins courants aujourd'hui en raison de la prévalence des démarreurs progressifs et des VFD, ils restent pertinents dans des applications spécifiques de forte puissance.

Comment ça marche : L'auto-transformateur fournit des sorties taraudées (généralement 50%, 65% et 80% de la tension de ligne). Pendant le démarrage, une tension réduite est appliquée au moteur via la prise sélectionnée. Une fois que le moteur atteint environ 80 à 90% de sa pleine vitesse, les contacteurs commutent le moteur à pleine tension tout en déconnectant le transformateur.

Spécifications techniques :

- Courant de démarrage : Réduit proportionnellement au carré de la tension (par exemple, 65% de tension = 42% de courant)

- Couple de démarrage : Réduit proportionnellement au carré de la tension

- Prises courantes : 50%, 65%, 80% de la tension de ligne

- Plage de moteur typique : 25-10 000 HP (18,5-7 500 kW)

Avantages :

- Fournit un couple de démarrage par ampère plus élevé que les démarreurs étoile-triangle

- Plusieurs réglages de prise permettent l'optimisation pour différentes charges

- Aucune exigence de configuration des bornes du moteur (contrairement à étoile-triangle)

- Convient aux très gros moteurs où les démarreurs progressifs deviennent impraticables

Limites :

- Équipement volumineux, lourd et coûteux

- Nécessite un espace d'installation important

- Câblage complexe avec plusieurs contacteurs et temporisateurs

- La commutation de transition crée une pointe de courant momentanée

- Largement remplacé par les démarreurs progressifs dans les installations modernes

Meilleures applications : Gros moteurs (au-dessus de 500 HP) dans les applications nécessitant un couple de démarrage modéré, en particulier dans les installations plus anciennes ou lorsque les démarreurs électroniques sont confrontés à des défis environnementaux.

Tableau comparatif des démarreurs de moteur

| Fonctionnalité | Démarreur DOL (Direct On Line) | Démarreur Étoile-Triangle | Démarreur progressif | VFD | Auto-Transformateur |

|---|---|---|---|---|---|

| Courant de départ | 5-8x FLC | 2-3x FLC (33% de DOL) | 2-4x FLC (réglable) | 1-1.5x FLC | 2.5-4x FLC (dépendant de la prise) |

| Couple de démarrage | 100% | 33% de DOL | Réglable (30-80%) | 100% à basse vitesse | 42-64% (dépendant de la prise) |

| Plage de puissance du moteur | 0,5-5 HP | 5-100 HP | 5-1000+ HP | 0,5-10 000+ HP | 25-10 000 HP |

| Coût initial | $ | $ | $$ | $$ | $$ |

| Contrôle de la vitesse | Pas de | Pas de | Pas de | Oui (gamme complète) | Pas de |

| Efficacité énergétique | Standard | Standard | Standard | Élevé (économies de 20 à 50 %) | Standard |

| Complexité | Très simple | Modéré | Modéré | Haute | Haute |

| Maintenance | Faible | Modéré | Faible | Modéré | Haute |

| Douceur de la transition | Brusque | Secousse momentanée | Douce | Douce | Secousse momentanée |

| Exigences en matière d'espace | Minime | Modéré | Compact | Modéré | Grandes dimensions |

| Meilleur pour | Petits moteurs, charges simples | Moteurs moyens, pompe/ventilateur | Démarrages contrôlés, équipements sensibles | Vitesse variable, économies d'énergie | Très gros moteurs |

Guide de sélection des démarreurs de moteur

Choisir le bon démarreur de moteur nécessite d'évaluer de multiples facteurs au-delà de la simple puissance du moteur. Cette décision a un impact sur les coûts opérationnels, la durée de vie des équipements et la fiabilité du système pour les années à venir.

Critères de sélection

1. Taille du moteur et puissance nominale

- Moins de 5 HP : Les démarreurs DOL suffisent généralement, sauf si l'infrastructure électrique est faible

- 5-100 HP : Démarreurs étoile-triangle ou progressifs en fonction de la fréquence de démarrage et des exigences de couple

- Au-dessus de 100 HP : Démarreurs progressifs ou variateurs de fréquence recommandés pour un démarrage contrôlé et des économies d'énergie potentielles

- Au-dessus de 500 HP : Variateurs de fréquence ou démarreurs à auto-transformateur pour les grandes applications industrielles

2. Caractéristiques de la charge

- Vitesse constante, faible charge de démarrage : Démarreurs DOL ou étoile-triangle

- Vitesse constante, forte charge de démarrage : Démarreur progressif ou auto-transformateur

- Exigences de vitesse variable : Le variateur de fréquence est la seule option pratique

- Charges à forte inertie : Démarreur progressif ou variateur de fréquence pour gérer le temps d'accélération prolongé

3. Fréquence de démarrage

- Démarrages peu fréquents (< 5/heure) : Tout type de démarreur approprié en fonction d'autres critères

- Démarrages fréquents (> 10/heure) : Démarreur progressif ou variateur de fréquence pour réduire les contraintes thermiques et mécaniques

- Démarrages très fréquents : Variateur de fréquence avec une gestion thermique appropriée

4. Infrastructure électrique

- Réseau fort (faible impédance) : DOL acceptable pour les tailles de moteur appropriées

- Réseau faible ou transformateur partagé : Démarrage à tension réduite (étoile-triangle, démarreur progressif ou variateur de fréquence) essentiel

- Équipement sensible sur le même circuit : Démarreur progressif ou variateur de fréquence pour minimiser les perturbations de tension

5. Considérations budgétaires

- Priorité au coût initial : DOL ou étoile-triangle

- Coût total de possession : VFD souvent justifié par les économies d'énergie dans les applications à charge variable

- Budget de maintenance : Les démarreurs électroniques (démarreur progressif, variateur de fréquence) nécessitent moins de maintenance mécanique

6. Conditions environnementales

- Environnements difficiles : Les démarreurs électromécaniques (DOL, étoile-triangle) peuvent être plus robustes

- Environnements propres : Les démarreurs électroniques fonctionnent bien avec un refroidissement approprié

- Températures extrêmes : Tenir compte des exigences de réduction de puissance pour les démarreurs électroniques

Pour une conception complète du système de protection, consultez notre Cadre de sélection de la protection des circuits.

Recommandations spécifiques à l'application

Pompes et systèmes d'eau

Recommandé : Démarreurs progressifs ou variateurs de fréquence

- L'arrêt en douceur empêche les dommages causés par les coups de bélier

- Les variateurs de fréquence permettent de contrôler le débit sans étrangler les vannes, ce qui permet d'économiser 20 à 40 % d'énergie.

- L'accélération progressive réduit les contraintes sur les tuyaux et prolonge la durée de vie des joints.

Ventilateurs et soufflantes

Recommandé : Variateurs de fréquence pour charge variable ; étoile-triangle pour vitesse constante

- Les variateurs de fréquence permettent de réaliser d'importantes économies d'énergie en suivant les lois d'affinité des ventilateurs (puissance ∝ vitesse³).

- Le démarrage progressif réduit l'usure des courroies et des roulements.

- Le contrôle de la vitesse élimine les pertes dues aux registres.

Transporteurs

Recommandé : Démarreurs progressifs ou variateurs de fréquence

- L'accélération contrôlée empêche le déversement du produit

- L'arrêt en douceur réduit les chocs mécaniques

- Les variateurs de fréquence permettent d'adapter la vitesse entre les sections de convoyeur

Compresseurs

Recommandé : Démarreurs étoile-triangle ou progressifs pour vitesse fixe ; variateurs de fréquence pour demande variable

- Couple de démarrage réduit acceptable pour un démarrage à vide

- Les variateurs de fréquence permettent d'adapter la capacité à la demande, ce qui améliore l'efficacité.

- Un démarrage contrôlé prolonge la durée de vie des vannes et des accouplements.

Concasseurs et broyeurs

Recommandé : DOL ou démarreurs progressifs

- Couple de démarrage élevé souvent requis (avantage DOL)

- Les démarreurs progressifs réduisent les chocs mécaniques dans la chaîne cinématique.

- Les applications d'inversion fréquentes peuvent nécessiter des contacteurs spécialisés.

Pour les considérations relatives à la protection du moteur, consultez notre article sur relais de surcharge thermique.

Installation et considérations de sécurité

Une installation correcte du démarreur de moteur a un impact direct sur la sécurité, la fiabilité et les performances. Toutes les installations doivent être conformes aux codes électriques pertinents, notamment le NEC (National Electrical Code), la norme CEI 60947 et les réglementations locales.

Exigences d'installation critiques :

- Taille appropriée : Les composants du démarreur doivent être dimensionnés pour le courant nominal à pleine charge du moteur, avec des marges de sécurité appropriées. Les contacteurs nécessitent généralement 115 à 125 % du courant nominal à pleine charge du moteur.

- Protection contre les surcharges : Les relais de surcharge thermique doivent être réglés entre 105 et 115 % du courant nominal indiqué sur la plaque signalétique du moteur, en tenant compte du facteur de service et de la température ambiante.

- Protection contre les courts-circuits : Disjoncteurs ou les fusibles doivent être coordonnés avec les composants du démarreur afin d'assurer une protection sélective sans déclenchement intempestif.

- Choix du boîtier : Choisir les indices IP/NEMA appropriés en fonction des conditions environnementales. Les applications intérieures nécessitent généralement un indice IP54/NEMA 12, tandis que les installations extérieures nécessitent un indice IP65/NEMA 4X minimum.

- Ventilation : Les démarreurs électroniques (démarreurs progressifs, variateurs de fréquence) génèrent une chaleur importante. Assurer une ventilation ou un refroidissement adéquat pour maintenir les composants dans les plages de température nominales.

- Mise à la terre : Une mise à la terre correcte est essentielle pour la sécurité et l'immunité au bruit, en particulier avec les variateurs de fréquence. Respecter les spécifications du fabricant pour le dimensionnement et le routage des conducteurs de mise à la terre.

- Considérations relatives aux câbles : Les câbles de sortie du variateur de fréquence peuvent nécessiter un blindage et un routage spécial pour minimiser les interférences électromagnétiques. Respecter les spécifications de longueur maximale des câbles.

Pour la sélection des composants du panneau de commande, voir notre Guide des composants des panneaux de commande industriels.

Entretien et dépannage

Un entretien régulier prolonge la durée de vie du démarreur et prévient les défaillances inattendues. Les exigences d'entretien varient considérablement selon le type de démarreur.

Démarreurs DOL et étoile-triangle :

- Inspecter les contacts du contacteur tous les 6 à 12 mois pour vérifier s'il y a des piqûres ou des brûlures.

- Vérifier le serrage de toutes les connexions électriques tous les trimestres.

- Vérifier l'étalonnage du relais de surcharge tous les ans.

- Nettoyer l'accumulation de poussière dans les boîtiers.

- Remplacer les contacteurs après 1 à 2 millions d'opérations (selon la charge).

Démarreurs progressifs :

- Variateurs de fréquence :

- Vérifier mensuellement le fonctionnement du ventilateur de refroidissement.

- Vérifier trimestriellement la présence de codes d'erreur ou de l'historique des défauts.

- Nettoyer les ailettes de refroidissement et les filtres à air tous les 3 à 6 mois.

- Vérifier que les paramètres sont toujours corrects.

Surveiller les températures du dissipateur thermique pendant le fonctionnement.

- Variateurs de fréquence :

- Inspecter et nettoyer les ventilateurs de refroidissement tous les mois.

- Vérifier annuellement l'état du condensateur du bus continu (mesurer la capacité et l'ESR).

- Vérifier la ventilation et l'élévation de température appropriées.

- Examiner les journaux de défauts pour les problèmes récurrents.

Mettre à jour le micrologiciel selon les recommandations du fabricant.

- Problèmes de dépannage courants : Le moteur ne démarre pas :

- Vérifier l'alimentation de commande, vérifier la tension de la bobine du contacteur, inspecter la réinitialisation de la surcharge. Déclenchement intempestif :

- Vérifier les réglages de surcharge, vérifier le déséquilibre de tension, mesurer le courant réel du moteur. Confirmer la ventilation adéquate, vérifier la surcharge, vérifier l'alimentation en tension

- Fonctionnement irrégulier : Inspecter le câblage de commande pour les connexions desserrées, vérifier les interférences électromagnétiques

Pour les procédures de dépannage détaillées, consultez notre Guide de dépannage des contacteurs.

Tendances futures dans la technologie de démarrage des moteurs

La technologie des démarreurs de moteurs continue d'évoluer vers une intelligence, une connectivité et une efficacité énergétique accrues. Plusieurs tendances remodèlent l'industrie :

Démarreurs de moteurs intelligents : L'intégration des capacités de l'IoT permet la maintenance prédictive, la surveillance à distance et l'analyse des données. Ces systèmes détectent les problèmes en développement avant qu'une panne ne survienne, réduisant ainsi les temps d'arrêt imprévus.

Réglementations sur l'efficacité énergétique : Des normes d'efficacité de plus en plus strictes stimulent l'adoption de variateurs de fréquence et de moteurs à haut rendement. De nombreuses juridictions exigent désormais des variateurs de fréquence pour des applications spécifiques.

Solutions intégrées : Les fabricants proposent de plus en plus de packages démarreur-moteur intégrés optimisés pour des applications spécifiques, simplifiant ainsi la sélection et l'installation.

Protection avancée : Les démarreurs modernes intègrent des algorithmes de protection sophistiqués détectant des conditions telles que le déséquilibre de phase, les défauts à la terre et les défaillances de roulement.

Cybersécurité : À mesure que les démarreurs gagnent en connectivité réseau, les fonctionnalités de cybersécurité deviennent essentielles pour protéger les systèmes de contrôle industriels contre les menaces.

Section FAQ

Q : Puis-je utiliser un démarreur DOL pour un moteur de 10 HP ?

R : Bien que techniquement possible, ce n'est généralement pas recommandé, sauf si votre infrastructure électrique peut gérer le courant de démarrage élevé (50 à 80 ampères pour un moteur de 10 HP). Les démarreurs étoile-triangle ou progressifs sont de meilleurs choix pour les moteurs de plus de 5 HP.

Q : Quelle est la différence entre un démarreur progressif et un variateur de fréquence ?

R : Les démarreurs progressifs contrôlent la tension uniquement pendant le démarrage et l'arrêt, tandis que les variateurs de fréquence contrôlent à la fois la tension et la fréquence, permettant ainsi le contrôle de la vitesse tout au long du fonctionnement. Les variateurs de fréquence coûtent plus cher, mais offrent des économies d'énergie et un contrôle complet de la vitesse.

Q : À quelle fréquence les démarreurs de moteurs doivent-ils être remplacés ?

R : Les démarreurs électromécaniques (DOL, étoile-triangle) durent généralement de 10 à 15 ans avec un entretien approprié. Les démarreurs électroniques (démarreurs progressifs, variateurs de fréquence) peuvent durer de 15 à 20 ans, bien que les condensateurs puissent nécessiter un remplacement après 7 à 10 ans.

Q : Ai-je besoin de moteurs spéciaux pour les variateurs de fréquence ?

R : Les moteurs standard fonctionnent avec les variateurs de fréquence pour la plupart des applications, mais les moteurs à onduleur sont recommandés pour un fonctionnement continu en dessous de 30 Hz, les applications nécessitant des changements de vitesse fréquents ou lorsque les câbles du moteur dépassent 100 pieds.

Q : Puis-je moderniser un démarreur DOL en un démarreur progressif ?

R : Oui, la modernisation est simple dans la plupart des cas. Le démarreur progressif remplace le contacteur tout en conservant le relais de surcharge et le sectionneur. Assurez-vous d'un espace et d'une ventilation adéquats dans l'enceinte.

Q : Pourquoi mon démarreur étoile-triangle provoque-t-il un pic de courant pendant la transition ?

R : La déconnexion momentanée pendant la commutation étoile-triangle provoque un léger ralentissement du moteur. Lorsque la connexion en triangle s'enclenche, la différence de vitesse crée un pic de courant. Un réglage correct de la minuterie minimise cet effet.

Conclusion

La sélection du démarreur de moteur approprié nécessite un équilibre entre les exigences techniques, les contraintes budgétaires et les objectifs opérationnels. Les démarreurs DOL offrent simplicité et faible coût pour les petits moteurs, tandis que les démarreurs étoile-triangle offrent une solution à courant réduit rentable pour les moteurs de taille moyenne. Les démarreurs progressifs offrent un démarrage en douceur et contrôlé avec des fonctions de protection avancées, et les variateurs de fréquence offrent un contrôle complet du moteur avec un potentiel d'économies d'énergie important pour les applications à charge variable.

À mesure que la technologie des démarreurs de moteurs progresse, la tendance favorise clairement les solutions électroniques offrant intelligence, connectivité et efficacité énergétique. Cependant, les démarreurs électromécaniques traditionnels restent pertinents pour des applications spécifiques où la simplicité, la robustesse et le faible coût sont primordiaux.

VIOX Electric fabrique une gamme complète de démarreurs de moteurs et de composants de commande conçus pour répondre à diverses exigences industrielles. Notre équipe d'ingénieurs peut vous aider dans la sélection du démarreur, la conception du système et le support technique afin de garantir une protection et des performances optimales du moteur pour votre application spécifique.