Ce que vous devez savoir sur les panneaux de commande électriques

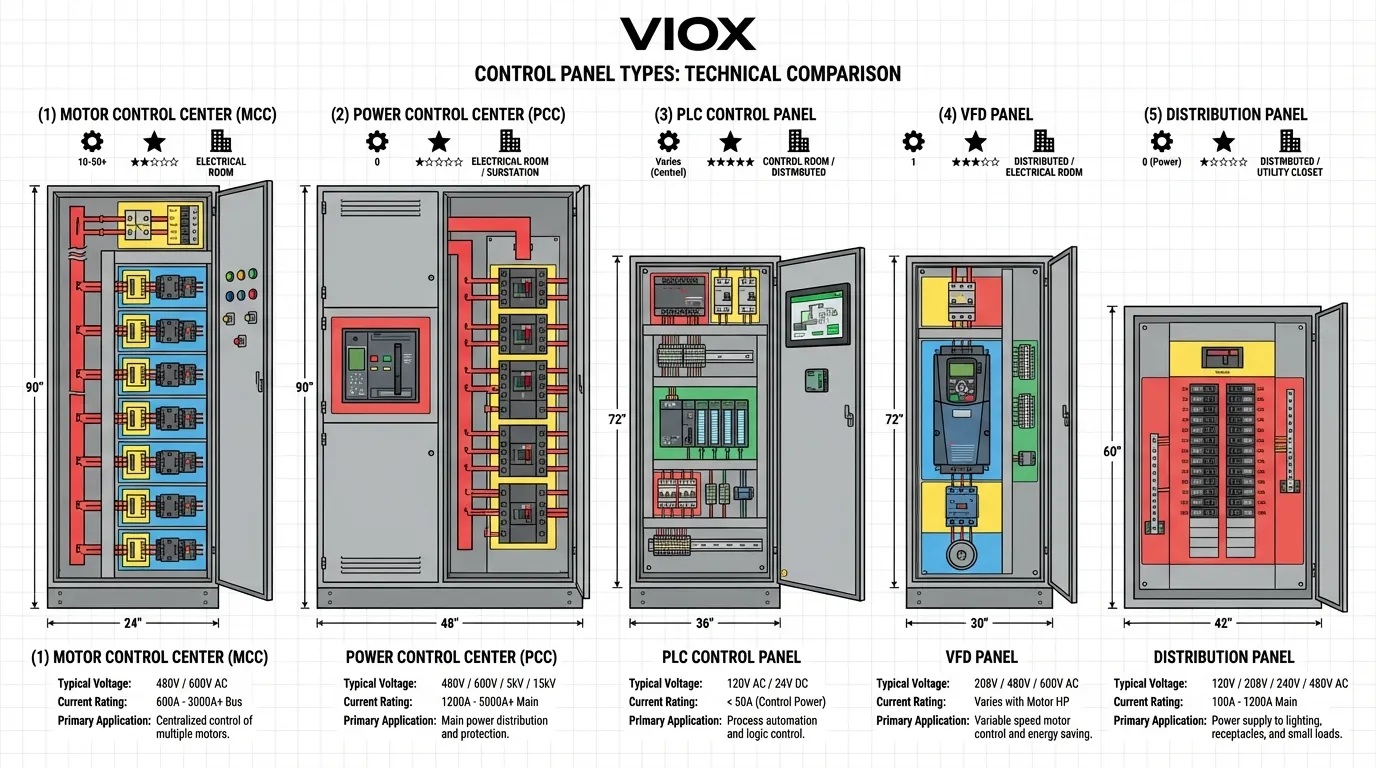

Les panneaux de commande électriques sont le système nerveux central des opérations industrielles, abritant les composants essentiels qui distribuent l'énergie, protègent l'équipement et automatisent les processus. Des centres de commande de moteurs (CCM) gérant des douzaines de moteurs aux enceintes d'automates programmables sophistiquées orchestrant des séquences d'automatisation complexes, le choix du bon type de panneau a un impact direct sur l'efficacité opérationnelle, la conformité en matière de sécurité et les coûts de maintenance à long terme. Ce guide examine sept types de panneaux de commande essentiels (CCM, PCC, automates programmables, variateurs de fréquence, panneaux de distribution, panneaux de commande personnalisés et systèmes intégrés intelligents) avec des spécifications techniques, des critères d'application et des cadres de sélection basés sur les normes CEI 60947, UL 508A et NEC Article 409.

Principaux enseignements

- Centres de contrôle des moteurs (MCC) centraliser le contrôle de plusieurs moteurs grâce à des conceptions de tiroirs modulaires, idéal pour les installations avec plus de 10 moteurs nécessitant un fonctionnement coordonné

- Centres de contrôle de puissance (CCP) gérer la distribution de courant élevé (800 A-6300 A) et servir d'interface d'alimentation principale entre l'alimentation du service public et les charges de l'installation

- Panneaux de commande PLC héberger des automates programmables et des modules d'E/S pour l'automatisation des processus, nécessitant un examen attentif des indices de protection de l'environnement et des protocoles de communication

- Panneaux de variateurs de fréquence fournir un contrôle de la vitesse du moteur économe en énergie avec des économies d'énergie potentielles de 20 à 50 % dans les applications à couple variable

- Critères de sélection doit équilibrer les spécifications électriques (tension, courant, SCCR), les facteurs environnementaux (indices de protection IP, température), les exigences d'automatisation et la conformité aux normes UL 508A ou CEI 61439

- Panneaux de commande intelligents intégrer la connectivité IoT et les capacités de maintenance prédictive, représentant l'évolution vers les environnements de fabrication de l'Industrie 4.0

Comprendre les principes fondamentaux des panneaux de commande électriques

Un panneau de commande électrique est un ensemble conçu qui abrite des composants électriques :disjoncteurs, contacteurs, relais, des automates programmables et des dispositifs de surveillance, dans une enceinte de protection. Ces panneaux remplissent trois fonctions principales : la distribution d'énergie aux charges connectées, la protection des équipements par la détection des surintensités et des défauts, et le contrôle des processus par une logique de commutation manuelle ou automatisée.

Les installations industrielles modernes déploient généralement plusieurs types de panneaux dans une architecture hiérarchique. Un centre de contrôle de puissance reçoit l'alimentation du service public et la distribue aux centres de commande de moteurs en aval, qui à leur tour alimentent des machines individuelles ou des zones de processus. Les panneaux d'automates programmables s'interfacent avec ces systèmes d'alimentation pour fournir des capacités de contrôle de supervision et d'acquisition de données (SCADA). citation

La distinction entre les types de panneaux s'estompe souvent dans la pratique. Une seule enceinte peut combiner la fonctionnalité CCM avec des variateurs de fréquence intégrés et une commande d'automate programmable, créant ainsi un système hybride optimisé pour des applications spécifiques. La compréhension des caractéristiques de base de chaque type de panneau permet aux ingénieurs de spécifier des systèmes qui équilibrent la fonctionnalité, le coût et l'évolutivité future.

Centres de commande de moteurs (CCM) : gestion centralisée des moteurs

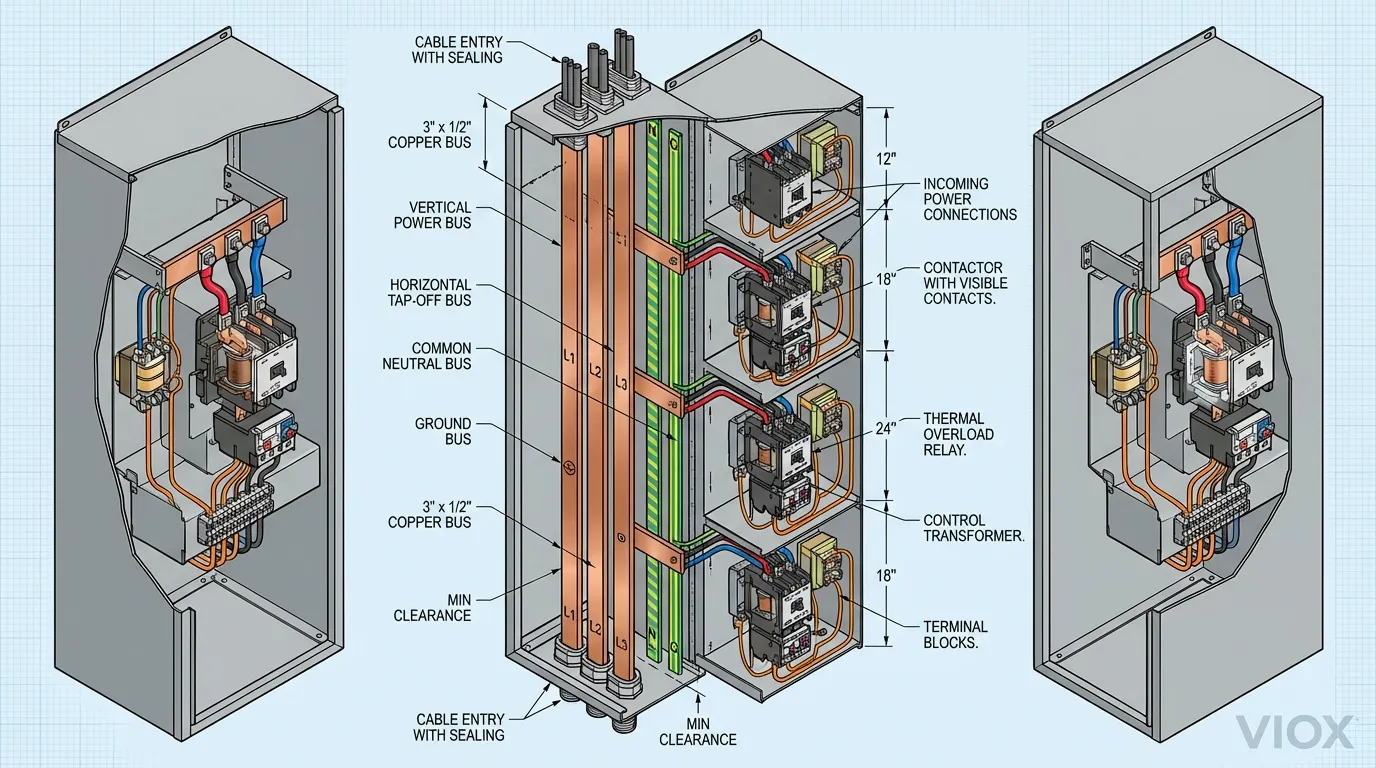

Les centres de commande de moteurs représentent la solution la plus courante pour les installations exploitant plusieurs moteurs électriques. Un CCM se compose d'un ensemble vertical avec un bus d'alimentation horizontal commun alimentant des unités de commande de moteur individuelles logées dans des “ tiroirs ” amovibles ou des compartiments fixes. Cette architecture modulaire permet le contrôle, la protection et l'isolation indépendants de chaque circuit de moteur tout en maintenant une distribution d'énergie centralisée.

Architecture et composants du CCM

La structure typique du CCM comprend un bus d'alimentation vertical d'une capacité nominale de 600 A à 6 000 A, avec des bus de dérivation horizontaux alimentant des démarreurs de moteur individuels. Chaque unité de commande de moteur contient un ensemble de démarreur combiné : un contacteur pour la commutation, un relais de surcharge thermique pour la protection du moteur, un moyen de sectionnement pour l'isolation et un circuit de commande pour un fonctionnement local ou à distance. Les CCM modernes intègrent couramment des variateurs de fréquence, des démarreurs progressifs et des relais de protection de moteur à semi-conducteurs dans la même structure de tiroir.

Les conceptions de CCM suivent les normes CEI 61439 ou UL 845 selon les exigences régionales. Le choix entre les conceptions de tiroirs fixes et extractibles a un impact sur l'accessibilité à la maintenance et les coûts de remplacement. Les conceptions extractibles permettent le remplacement à chaud des unités de commande de moteur sans mettre hors tension les circuits adjacents, mais entraînent une prime de prix de 30 à 40 % par rapport aux installations fixes.

Critères d'application du CCM

Les CCM excellent dans les applications nécessitant un contrôle centralisé de 10 moteurs ou plus, en particulier lorsque les moteurs fonctionnent indépendamment plutôt que sous forme de séquences de machines coordonnées. Les installations typiques comprennent les usines de traitement de l'eau avec plusieurs moteurs de pompe, les systèmes de CVC desservant de grands bâtiments commerciaux, les systèmes de manutention avec des entraînements de convoyeur distribués et les installations de fabrication avec de nombreuses machines de processus.

La décision de spécifier un CCM par rapport à des panneaux de commande de moteur individuels dépend de plusieurs facteurs. Les CCM offrent une efficacité spatiale supérieure : une seule section de 90 pouces de haut peut abriter 6 à 12 démarreurs de moteur par rapport aux panneaux individuels muraux équivalents. L'installation centralisée simplifie la distribution d'énergie et réduit la main-d'œuvre d'installation de 40 à 60 % par rapport aux panneaux distribués. Cependant, les CCM nécessitent des salles électriques dédiées avec des dégagements appropriés conformément à la norme NEC 110.26, ce qui les rend moins adaptés aux installations avec des aménagements d'équipement distribués.

Spécifications de sélection du CCM

| Spécification | Gamme typique | Critères de sélection |

|---|---|---|

| Capacité nominale du bus | 600 A – 6 000 A | Taille basée sur la somme des courants de pleine charge du moteur plus une marge de croissance de 25 % |

| La Tension Nominale De La | 208 V – 690 V CA | Correspond à la tension de distribution de l'installation |

| Pouvoir de coupure | 35 kA – 100 kA | Doit dépasser le courant de défaut disponible au point d'installation |

| Taille du tiroir | Taille NEMA 1-5 | Déterminée par le plus grand démarreur de moteur requis |

| Type d'enceinte | NEMA 1, 3R, 12 | Basée sur les conditions environnementales |

| Tension de contrôle | 120 V CA, 24 V CC | Normaliser dans toute l'installation pour l'efficacité de la maintenance |

Lors de la spécification des CCM, les ingénieurs doivent calculer le pouvoir de coupure (SCCR) à l'aide de méthodologies à valeurs nominales en série ou à valeurs nominales complètes. Le SCCR représente le courant de défaut maximal que le CCM peut interrompre en toute sécurité sans défaillance catastrophique. La sous-estimation du SCCR crée des risques pour la sécurité des personnes et viole les exigences de l'article 409 de la norme NEC. citation

Centres de contrôle de puissance (CCP) : concentrateurs de distribution de courant élevé

Les centres de contrôle de puissance fonctionnent comme l'interface de distribution d'énergie principale entre l'alimentation du service public et les systèmes électriques de l'installation. Alors que les CCM se concentrent sur le contrôle des moteurs, les CCP mettent l'accent sur la distribution d'énergie, le comptage et la protection du circuit principal. Un CCP typique reçoit l'énergie d'un transformateur de service public ou d'une source de production sur site et la distribue à plusieurs panneaux en aval : CCM, tableaux de distribution et grandes charges individuelles.

Caractéristiques de conception du CCP

Les CCP présentent généralement des capacités nominales de bus de 800 A à 6 300 A avec des disjoncteurs de circuit principaux ou des sectionneurs à fusibles offrant une protection contre les surintensités. L'architecture interne comprend des sections de comptage avec des transformateurs de courant et des transformateurs de potentiel pour la surveillance de l'alimentation, des sections de distribution principales avec des disjoncteurs de grande capacité et des sections de dérivation distribuant l'énergie aux panneaux en aval.

Les CCP modernes intègrent de plus en plus la surveillance de la qualité de l'alimentation, le filtrage des harmoniques et l'équipement de correction du facteur de puissance. Ces systèmes intégrés traitent les problèmes de qualité de l'alimentation à la source plutôt que d'exiger un équipement de correction distribué dans toute l'installation. Les CCP avancés peuvent inclure une fonctionnalité de commutateur de transfert automatique (ATS) pour les installations avec production de secours, transférant de manière transparente les charges entre les sources d'alimentation du service public et du générateur. citation

CCP c. CCM : distinction fonctionnelle

La principale distinction entre les CCP et les CCM réside dans leur objectif fonctionnel et leurs composants internes. Les CCP distribuent l'énergie en vrac et assurent la protection du circuit principal, mais n'incluent généralement pas de dispositifs de commande de moteur individuels. Les CCM reçoivent l'énergie des CCP et assurent le démarrage et la protection dédiés des moteurs pour plusieurs moteurs. Une installation peut avoir un ou deux CCP alimentant cinq à dix CCM répartis dans toute l'usine.

| Fonctionnalité | Centre de contrôle de puissance (CCP) | Motor Control Center (MCC) |

|---|---|---|

| Fonction principale | Distribution d'énergie et comptage | Contrôle et protection des moteurs |

| Capacité nominale du bus | 800 A – 6 300 A | 600 A – 6 000 A |

| Composants principaux | Disjoncteurs principaux, départs, comptage | Démarreurs de moteur, contacteurs, surcharges |

| Sections typiques | 2 à 6 sections verticales | 4 à 20 sections verticales |

| Charges en aval | CCM, panneaux de distribution, gros équipements | Moteurs individuels (0,5 à 500 HP) |

| Complexité du contrôle | Minimal (commutation uniquement) | Modéré à élevé (logique de démarrage/arrêt) |

Panneaux de commande PLC : Le cerveau des systèmes automatisés

Les panneaux d'automates programmables (PLC) abritent les ordinateurs industriels qui exécutent la logique d'automatisation, traitent les entrées des capteurs et commandent les dispositifs de sortie. Contrairement aux CCM qui assurent la commutation de puissance pour les moteurs, les panneaux PLC se concentrent sur la logique de commande, le traitement des données et la communication avec les dispositifs de terrain et les systèmes de supervision.

Architecture du panneau PLC

Un panneau PLC typique contient le module processeur PLC, les modules d'entrée/sortie (E/S) pour l'interface avec les dispositifs de terrain, les alimentations fournissant une alimentation de commande de 24 V CC, les modules de communication pour la mise en réseau et une interface homme-machine (IHM) pour l'interaction de l'opérateur. Le panneau comprend également une protection de circuit pour le système PLC, généralement disjoncteurs miniatures calibrée à 2-10A, et dispositifs de protection contre les surtensions pour se prémunir contre les surtensions transitoires.

Les panneaux PLC modernes intègrent de plus en plus des architectures d'E/S distribuées utilisant des protocoles Ethernet industriels : EtherNet/IP, PROFINET ou Modbus TCP. Cette approche réduit la complexité du câblage du panneau en plaçant les modules d'E/S près des dispositifs de terrain plutôt que de centraliser toutes les E/S dans le panneau de commande principal. Le panneau PLC sert alors principalement de processeur et de concentrateur de communication plutôt que de point de terminaison de câblage.

Intégration du panneau PLC par rapport au CCM

Les panneaux PLC et les CCM remplissent des fonctions complémentaires dans l'automatisation industrielle. Le panneau PLC contient l'intelligence : il exécute des programmes en langage Ladder qui déterminent quand les moteurs doivent démarrer ou s'arrêter en fonction des conditions du processus. Le CCM fournit la capacité de commutation de puissance : les contacteurs et les démarreurs de moteur qui alimentent réellement les moteurs. Les deux systèmes s'interconnectent par le biais du câblage de commande, le PLC fournissant des commandes de démarrage/arrêt aux démarreurs de moteur du CCM et recevant un retour d'état (en marche, déclenché, conditions de défaut).

De nombreuses installations modernes intègrent la fonctionnalité PLC directement dans les structures des CCM, créant des “ CCM intelligents ” qui combinent la distribution de puissance et la logique de commande dans un seul ensemble. Cette intégration réduit les coûts d'installation et améliore les temps de réponse en éliminant le câblage de commande entre les panneaux séparés. Cependant, elle augmente également la complexité et peut compliquer le dépannage lorsque des problèmes électriques et de commande surviennent simultanément.

Normes de conception des panneaux PLC

Les panneaux PLC doivent être conformes aux normes UL 508A (Amérique du Nord) ou IEC 61439-1 (internationales) pour les panneaux de commande industriels. Ces normes spécifient les exigences relatives au dimensionnement des conducteurs, à la protection contre les surintensités, à la mise à la terre et aux indices de protection de l'environnement. De plus, les panneaux PLC doivent souvent répondre aux normes de sécurité fonctionnelle (IEC 61508 ou ISO 13849) lors du contrôle de processus critiques pour la sécurité.

L'indice de protection de l'environnement a un impact significatif sur la conception du panneau PLC. Les boîtiers standard NEMA 1 ou IP20 suffisent pour les locaux électriques à température contrôlée. Les environnements difficiles nécessitent des boîtiers NEMA 4X ou IP66 avec des entrées de câbles étanches, une climatisation interne et des matériaux résistants à la corrosion. Les composants PLC eux-mêmes fonctionnent généralement dans des températures ambiantes de 0 à 55 °C, ce qui nécessite un refroidissement actif dans les environnements chauds ou des boîtiers chauffés dans les climats froids.

Panneaux d'entraînement à fréquence variable (VFD) : Commande de moteur économe en énergie

Les panneaux d'entraînement à fréquence variable abritent l'électronique de puissance qui contrôle la vitesse du moteur à courant alternatif en faisant varier la fréquence et la tension fournies au moteur. Les VFD permettent un contrôle précis de la vitesse, un démarrage progressif pour réduire les contraintes mécaniques et des économies d'énergie importantes dans les applications à couple variable comme les pompes et les ventilateurs.

Composants et considérations du panneau VFD

Un panneau VFD contient le VFD lui-même (sections redresseur, bus CC et onduleur), une protection de circuit d'entrée (disjoncteurs ou des fusibles), des contacteurs de sortie pour l'isolation du moteur et un filtrage EMI/RFI pour réduire les interférences électromagnétiques. Les VFD génèrent une chaleur importante (généralement 3 à 5 % de la puissance nominale se dissipe sous forme de chaleur dans l'entraînement), ce qui nécessite une gestion thermique minutieuse par la ventilation, les dissipateurs thermiques ou le refroidissement actif.

Les installations de VFD doivent tenir compte de la distorsion harmonique introduite dans le système électrique. Les VFD à six impulsions (le type le plus courant) génèrent des courants harmoniques de 5e et 7e ordre importants qui peuvent provoquer une surchauffe du transformateur, une surcharge du conducteur neutre et des interférences avec les équipements électroniques sensibles. Les solutions comprennent des réactances de ligne, des bobines d'arrêt de bus CC ou des filtres d'harmoniques actifs. Les installations avec plusieurs VFD doivent effectuer une analyse harmonique pour s'assurer que la distorsion harmonique totale reste inférieure à 5 % conformément aux recommandations de la norme IEEE 519.

Avantages de l'application du panneau VFD

Les VFD offrent des avantages intéressants dans les applications appropriées. Les pompes et les ventilateurs centrifuges présentent une relation cubique entre la vitesse et la consommation d'énergie : réduire la vitesse de 20 % réduit la consommation d'énergie d'environ 50 %. Cette caractéristique permet des économies d'énergie considérables dans les applications à débit variable. De plus, les VFD éliminent les contraintes mécaniques au démarrage, prolongeant la durée de vie du moteur et de l'équipement entraîné de 30 à 50 % par rapport au démarrage direct.

Cependant, les VFD ne sont pas universellement bénéfiques. Les applications à vitesse constante ne bénéficient d'aucune économie d'énergie grâce à la commande VFD. Le VFD lui-même consomme 2 à 3 % de la puissance nominale, même à pleine vitesse, ce qui crée une perte d'énergie nette par rapport à la connexion directe du moteur. Les VFD introduisent également des courants de roulement du moteur qui peuvent provoquer une défaillance prématurée des roulements, à moins qu'ils ne soient atténués par des roulements isolés, une mise à la terre de l'arbre ou des réactances de sortie filtrées. citation

| Type De Demande | Avantage du VFD | Potentiel d'économies d'énergie |

|---|---|---|

| Couple variable (pompes, ventilateurs) | Haute | 20-50 % typique |

| Couple constant (convoyeurs, extrudeuses) | Modéré | 5-15 % typique |

| Vitesse constante (processus à vitesse fixe) | Faible | 0-5 % (peut être négatif) |

| Charges à forte inertie (volants d'inertie, concasseurs) | Modéré | 10-25 % typique |

Panneaux de distribution : Distribution de puissance au niveau du circuit

Les panneaux de distribution (également appelés tableaux de distribution ou centres de charge) assurent le dernier niveau de distribution de puissance, en divisant la puissance brute en circuits de dérivation individuels alimentant les lumières, les prises et les petits équipements. Alors que les CCM et les PCC gèrent la distribution de puissance élevée, les panneaux de distribution se concentrent sur la protection au niveau du circuit et la distribution pour les charges de faible puissance.

Structure du panneau de distribution

Un panneau de distribution typique contient un disjoncteur principal (ou des bornes principales pour les applications de traversée), une barre omnibus distribuant la puissance aux positions de dérivation et des disjoncteurs de dérivation protégeant les circuits individuels. Les calibres des panneaux varient de 100 A à 600 A, avec des configurations triphasées de 120/208 V ou 277/480 V les plus courantes dans les applications commerciales et industrielles.

Les panneaux de distribution modernes intègrent de plus en plus dispositifs de protection contre les surtensions pour se prémunir contre les surtensions transitoires dues à la foudre ou aux événements de commutation. Les parafoudres de type 2 installés sur les panneaux de distribution assurent une protection secondaire pour les charges électroniques sensibles, complétant DOCUP de type 1 installés sur les équipements d'entrée de service.

Applications des panneaux de distribution par rapport aux CCM

Les panneaux de distribution et les CCM desservent différents profils de charge. Les CCM excellent dans la commande de moteur : démarrage, arrêt et protection des moteurs contre les surcharges et les conditions de défaut. Les panneaux de distribution se concentrent sur l'éclairage, les prises, les petits moteurs (moins de 2 HP) et les équipements électroniques. Une installation compte généralement beaucoup plus de panneaux de distribution que de CCM, les panneaux de distribution étant situés dans tout le bâtiment près des charges qu'ils desservent.

Le choix entre un panneau de distribution et un CCM pour les charges de moteur dépend de la taille du moteur et des exigences de commande. Les moteurs de moins de 2 HP se connectent généralement aux circuits de dérivation du panneau de distribution avec des démarreurs de moteur manuels. Les moteurs de 2 à 10 HP peuvent utiliser l'une ou l'autre approche en fonction de la complexité de la commande. Les moteurs de plus de 10 HP justifient presque toujours l'installation d'un CCM en raison des exigences de courant plus élevées et de la nécessité d'une commande coordonnée avec d'autres équipements. citation

Panneaux de commande personnalisés : Solutions spécifiques à l'application

Les panneaux de commande personnalisés répondent à des exigences uniques que les configurations standard de CCM, de PLC ou de panneaux de distribution ne peuvent pas satisfaire efficacement. Ces ensembles techniques intègrent la distribution de puissance, la commande de moteur, la logique PLC, les interfaces opérateur et les équipements spécialisés dans des boîtiers construits sur mesure et optimisés pour des machines ou des processus spécifiques.

Facteurs déterminants de la conception des panneaux personnalisés

Plusieurs facteurs déterminent les spécifications des panneaux personnalisés. Les constructeurs de machines exigent souvent des panneaux de commande intégrés combinant la commande de moteur, la logique PLC, les circuits de sécurité et l'interface opérateur dans un boîtier compact monté directement sur la machine. Les industries de transformation peuvent avoir besoin de panneaux antidéflagrants conformes aux normes NFPA 496 ou IEC 60079 pour les emplacements dangereux. Les applications de modernisation peuvent nécessiter des panneaux personnalisés correspondant aux interfaces et aux empreintes des équipements existants.

Les panneaux personnalisés offrent une flexibilité maximale, mais nécessitent une ingénierie minutieuse pour garantir la conformité aux normes UL 508A ou IEC 61439. Le concepteur du panneau doit calculer le SCCR, vérifier l'ampérage du conducteur, coordonner la protection contre les surintensités et documenter la conception au moyen de schémas électriques complets. De nombreuses juridictions exigent une certification tierce (UL, ETL, CSA) pour les panneaux de commande personnalisés, ce qui augmente les coûts et les délais par rapport aux produits standard de CCM ou de panneaux de distribution.

Économie des panneaux personnalisés par rapport aux CCM standard

Le seuil économique entre les panneaux personnalisés et les CCM standard se situe autour de 6 à 8 circuits de commande de moteur. En dessous de ce seuil, les panneaux personnalisés s'avèrent souvent plus rentables en raison de l'encombrement réduit et de l'élimination des positions de casier de CCM inutilisées. Au-dessus de ce seuil, la modularité des CCM et les composants standardisés offrent généralement une meilleure valeur.

Cependant, l'économie seule ne devrait pas motiver la décision. Les panneaux personnalisés excellent lorsqu'une intégration étroite entre les composants de commande et de puissance est essentielle, lorsque les contraintes d'espace interdisent les dimensions standard des CCM ou lorsque des exigences environnementales spécialisées (lavage, atmosphères corrosives, températures extrêmes) nécessitent des conceptions de boîtiers personnalisées.

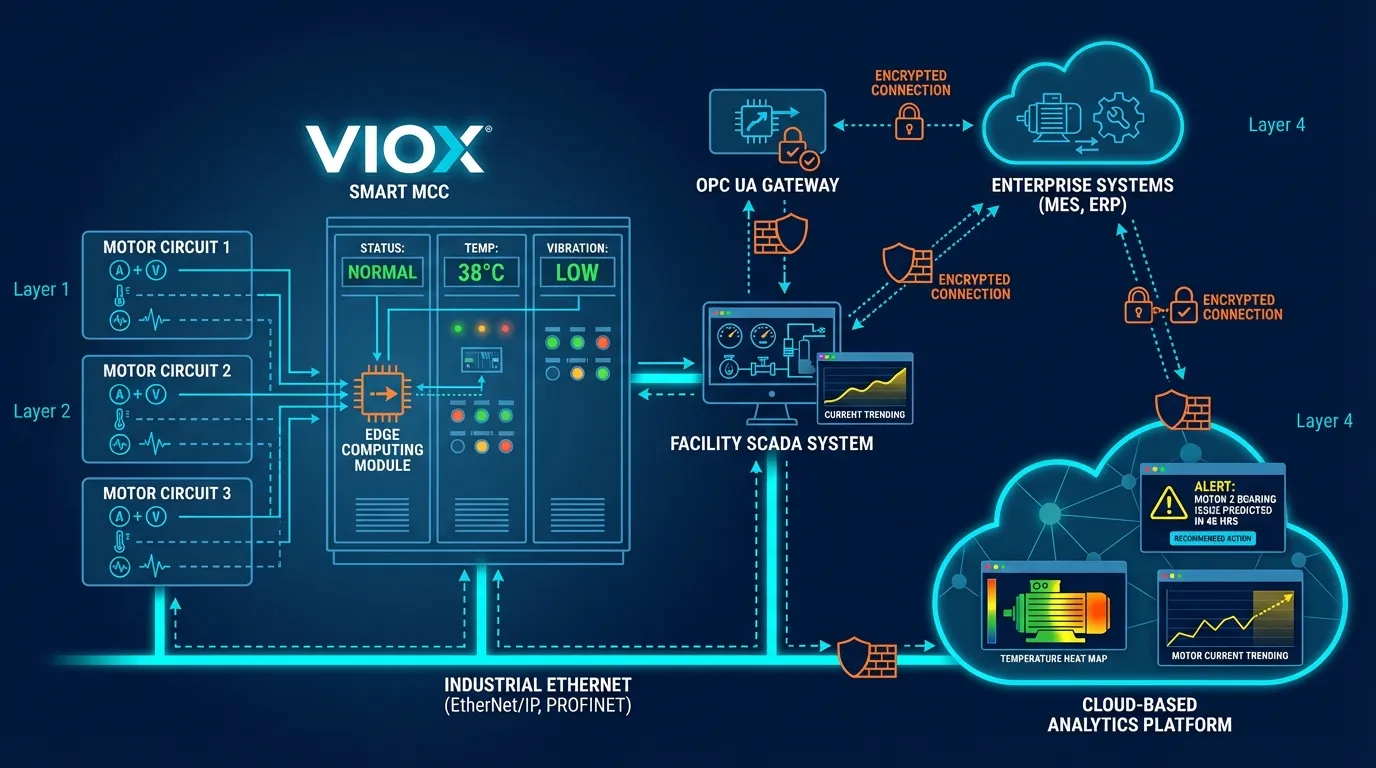

Panneaux de commande intelligents : Intégration de l'industrie 4.0

Les panneaux de commande intelligents représentent l'évolution des systèmes de commande traditionnels vers la connectivité de l'industrie 4.0 et la maintenance prédictive. Ces panneaux avancés intègrent des capteurs IoT, l'informatique en périphérie et la connectivité au nuage pour fournir une surveillance des performances en temps réel, une analyse prédictive des défaillances et des diagnostics à distance.

Capacités des panneaux intelligents

Les CCM et les panneaux de commande intelligents modernes intègrent la surveillance du courant et de la tension au niveau des circuits de moteur individuels, la surveillance thermique des composants critiques et l'analyse des vibrations pour les équipements rotatifs. Ces données alimentent des plateformes d'analyse qui détectent les anomalies indiquant des défaillances imminentes (usure des roulements, dégradation de l'isolation ou désalignement mécanique), ce qui permet une maintenance basée sur l'état plutôt que des calendriers de maintenance préventive basés sur le temps.

Les protocoles de communication constituent l'épine dorsale de la fonctionnalité des panneaux intelligents. Les normes Ethernet industrielles (EtherNet/IP, PROFINET, Modbus TCP) assurent une communication déterministe à haut débit entre les composants du panneau et les systèmes de supervision. OPC UA (Open Platform Communications Unified Architecture) permet un échange de données sécurisé et normalisé entre les systèmes de commande et les systèmes informatiques d'entreprise, comblant ainsi le fossé entre la technologie opérationnelle (TO) et la technologie de l'information (TI) traditionnelles.

Considérations relatives à la mise en œuvre des panneaux intelligents

La mise en œuvre de panneaux de commande intelligents nécessite une planification minutieuse de la cybersécurité. Les panneaux connectés créent des vecteurs d'attaque potentiels pour les acteurs malveillants qui cherchent à perturber les opérations ou à voler la propriété intellectuelle. Les stratégies de défense en profondeur (segmentation du réseau, authentification, chiffrement et détection d'intrusion) sont essentielles pour protéger les systèmes de commande industriels contre les cybermenaces.

Le volume de données généré par les panneaux intelligents peut submerger les systèmes de commande traditionnels. Un seul CCM intelligent surveillant 50 moteurs peut générer 100 000 points de données par minute. L'informatique en périphérie (traitement des données localement dans le panneau plutôt que de tout transmettre aux serveurs centraux) réduit les exigences de bande passante du réseau et permet une réponse en temps réel aux conditions critiques.

Cadre de sélection des panneaux de commande

La sélection du type de panneau de commande approprié nécessite une évaluation systématique des exigences électriques, des conditions environnementales, de la complexité de la commande et des besoins d'expansion futurs. Le cadre suivant guide ce processus de décision.

Analyse des spécifications électriques

Commencez par documenter toutes les charges électriques que le panneau doit alimenter : puissance et tension du moteur, charges d'éclairage et de prises, besoins en alimentation de commande et tout équipement spécialisé. Calculez la charge connectée totale, les facteurs de demande selon l'article 220 du NEC et l'intensité nominale requise du bus avec une marge de croissance de 25%. Déterminez le courant de défaut disponible au point d'installation pour spécifier les valeurs nominales SCCR appropriées. citation

Évaluation environnementale

Évaluez l'environnement d'installation par rapport aux exigences de classification NEMA ou IP. Les locaux électriques intérieurs à température contrôlée ne nécessitent généralement que des boîtiers NEMA 1 (IP20). Les installations extérieures nécessitent un minimum de NEMA 3R (IP24) pour la protection contre les intempéries. Les zones de lavage, les atmosphères corrosives ou les environnements poussiéreux peuvent nécessiter des boîtiers en acier inoxydable NEMA 4X (IP66) avec des entrées de câbles scellées et une climatisation interne. citation

Évaluation de la complexité de la commande

Évaluez les exigences de commande sur un spectre allant de la simple commutation manuelle aux séquences automatisées complexes. La commande manuelle du moteur avec des postes de marche/arrêt locaux suggère des panneaux de commande de moteur individuels ou des installations de CCM de base. Les séquences multi-moteurs coordonnées avec verrouillage et retour d'information du processus indiquent les exigences du panneau de commande PLC. Les applications critiques pour la sécurité nécessitant des systèmes de commande redondants et des fonctions de sécurité certifiées exigent des panneaux PLC de sécurité spécialisés répondant aux classifications SIL IEC 61508.

Matrice de sélection du type de panneau

| Profil de charge | Complexité du contrôle | Type de panneau recommandé | Considérations Clés |

|---|---|---|---|

| 10+ moteurs, fonctionnement indépendant | Manuel à modéré | Motor Control Center (MCC) | Emplacement centralisé, local électrique dédié requis |

| Distribution à courant élevé (>800A) | Minime | Centre de contrôle de puissance (CCP) | Emplacement de l'entrée de service, coordination avec le service public |

| Automatisation des processus, E/S multiples | Haute | Panneau de commande PLC | Architecture réseau, exigences HMI |

| Moteurs à vitesse variable | Modéré | Panneau VFD | Atténuation des harmoniques, gestion thermique |

| Éclairage, prises, petits moteurs | Faible | Panneau de distribution | Emplacements distribués, protection contre les surtensions |

| Intégration spécifique à la machine | Variable | Panneau de commande personnalisé | Contraintes d'espace, exigences spécialisées |

| Maintenance prédictive, surveillance à distance | Haute | Panneau de commande intelligent | Cybersécurité, infrastructure de données |

Normes et exigences de conformité

La conception et l'installation des panneaux de commande doivent être conformes à de multiples normes qui se chevauchent en fonction de la juridiction, de l'application et des exigences de l'utilisateur final. La compréhension de ces normes est essentielle pour spécifier des systèmes conformes.

Normes nord-américaines

UL 508A—Norme pour les panneaux de commande industriels—régit la construction des panneaux de commande aux États-Unis et au Canada. Cette norme spécifie les exigences relatives au dimensionnement des conducteurs, à la protection contre les surintensités, à la mise à la terre, au courant de court-circuit nominal et à l'intégrité du boîtier. Les panneaux portant la liste UL 508A ont été évalués par Underwriters Laboratories et répondent à ces exigences.

L'article 409 du NEC—Panneaux de commande industriels—établit les exigences d'installation, y compris les dégagements de travail, les moyens de déconnexion et les exigences de marquage. L'article 430 couvre les circuits de commande de moteur, tandis que l'article 440 traite des équipements de climatisation et de réfrigération. La conformité au NEC est appliquée par les autorités locales compétentes (AHJ) par le biais de processus de permis et d'inspection.

Les Normes Internationales

Les normes IEC 61439-1 et -2 établissent les exigences relatives aux ensembles d'appareillage de commutation et de commande basse tension sur les marchés internationaux. Ces normes définissent les ensembles testés de type (entièrement testés par le fabricant d'origine) et les ensembles partiellement testés de type (utilisant des composants testés dans de nouvelles configurations). Les normes de la série IEC 60947 couvrent les composants individuels—disjoncteurs, contacteurs et démarreurs de moteur—utilisés dans les panneaux de commande.

IEC 60204-1—Sécurité des machines : Équipement électrique des machines—s'applique spécifiquement aux panneaux de commande intégrés aux machines. Cette norme traite des circuits d'arrêt d'urgence, de la conception des circuits de commande et des exigences de l'interface opérateur pour assurer la sécurité des machines.

Harmonisation et transition

Des efforts récents ont harmonisé les normes nord-américaines et internationales. UL 60947-4-1 remplace l'ancienne norme UL 508 pour les démarreurs de moteur et les contacteurs, s'alignant sur IEC 60947-4-1. Cette harmonisation simplifie le développement de produits à l'échelle mondiale et réduit les exigences de test pour les fabricants desservant les deux marchés. Cependant, des différences subsistent dans les pratiques d'installation, les normes NEC et IEC adoptant des approches différentes en matière de dimensionnement des conducteurs, de coordination de la protection contre les surintensités et de classification des boîtiers.

Foire Aux Questions

Quelle est la principale différence entre un CCM et un panneau de commande PLC ?

Un CCM (Centre de Commande de Moteurs) assure la commutation et la protection de l'alimentation de plusieurs moteurs via des contacteurs et des démarreurs de moteurs, tandis qu'un panneau de commande PLC abrite l'automate programmable qui exécute la logique d'automatisation et commande au CCM quand démarrer ou arrêter les moteurs. Les CCM gèrent la distribution de l'énergie ; les PLC gèrent la logique de commande. De nombreuses installations modernes intègrent les deux fonctions dans des CCM intelligents combinant puissance et contrôle dans un seul ensemble.

Comment puis-je déterminer le pouvoir de court-circuit assigné (SCCR) correct pour mon tableau de commande ?

Le courant nominal de court-circuit (SCCR) doit être égal ou supérieur au courant de défaut disponible au point d'installation du panneau. Calculez le courant de défaut disponible en utilisant les données d'impédance du transformateur de service public et l'impédance du conducteur du transformateur au panneau. Le SCCR peut être déterminé par des combinaisons en série (en utilisant des combinaisons testées de dispositifs de protection en amont et en aval) ou des méthodes entièrement nominales (où chaque dispositif peut interrompre le courant de défaut total). Un ingénieur électricien qualifié doit effectuer ces calculs car les erreurs créent des risques pour la sécurité des personnes. citation

Quand devrais-je choisir un panneau VFD plutôt qu'un démarreur de moteur MCC standard ?

Choisissez des panneaux VFD pour les applications nécessitant un contrôle de vitesse variable ou lorsque les moteurs fonctionnent à des vitesses réduites pendant des périodes prolongées. Les charges à couple variable (pompes, ventilateurs) offrent les plus grandes économies d'énergie, généralement de 20 à 50 % dans les applications à débit variable. Les applications à vitesse constante ne tirent aucun avantage énergétique des VFD et peuvent subir une perte d'énergie nette en raison des pertes de conversion des VFD. Envisagez également les VFD pour le démarrage progressif des charges à forte inertie afin de réduire les contraintes mécaniques et de prolonger la durée de vie des équipements.

Quelle est la classification environnementale (NEMA/IP) requise pour mon panneau de commande ?

Les locaux électriques intérieurs à température contrôlée nécessitent généralement des panneaux NEMA 1 (IP20). Les installations extérieures nécessitent un minimum de NEMA 3R (IP24) pour la protection contre les intempéries. Les zones de lavage nécessitent NEMA 4X (IP66) avec des entrées de câbles étanches. Les emplacements dangereux nécessitent des boîtiers antidéflagrants (Classe I Division 1) ou purgés/pressurisés conformément à la norme NFPA 496. Les environnements corrosifs peuvent nécessiter une construction en acier inoxydable, quelle que soit la classification NEMA. Consulter les services d'exploitation des installations pour comprendre les procédures de nettoyage, les conditions ambiantes et toute exposition chimique.

Est-il possible de combiner des composants CEI et NEMA dans le même tableau de commande ?

Oui, mais avec une attention particulière aux caractéristiques nominales et à la coordination. Les composants CEI et NEMA utilisent des méthodologies de classification différentes : les catégories d'utilisation CEI (AC-3, AC-4) par rapport aux tailles NEMA (1, 2, 3). Assurez-vous que tous les composants répondent aux caractéristiques électriques requises pour votre application. Pour les panneaux listés UL 508A, tous les composants doivent être reconnus ou listés UL. Le concepteur du panneau doit vérifier la coordination appropriée entre les dispositifs de protection, quelle que soit la norme de classification. De nombreux fabricants proposent désormais des produits conformes aux normes CEI et NEMA, ce qui simplifie la spécification.

Quel espace dois-je prévoir pour un centre de commande de moteurs ?

Les dimensions physiques des CCM varient selon le fabricant, mais mesurent généralement de 50 à 76 cm de profondeur, 229 cm de hauteur et de 51 à 61 cm de largeur par section verticale. Une installation typique peut nécessiter de 4 à 8 sections (203 à 488 cm de largeur). Ajoutez les dégagements de travail NEC requis : 91 cm minimum devant le CCM, 76 cm de largeur centrés sur l'équipement et 198 cm de hauteur. Pour les CCM de plus de 600 V, les dégagements augmentent en fonction de la tension et du courant de défaut disponible conformément au tableau 110.26(A)(1) du NEC.

Quelle est la différence entre un PCC et un panneau de distribution ?

Les centres de contrôle de puissance (CCP) gèrent la distribution de courant élevé (800A-6300A) au niveau de l'installation, recevant l'énergie des transformateurs de service public et la distribuant à plusieurs panneaux en aval. Les panneaux de distribution assurent la distribution au niveau du circuit (100A-600A) pour l'éclairage, les prises et les petits équipements. Les CCP comprennent généralement une mesure étendue et une protection du circuit principal ; les panneaux de distribution se concentrent sur la protection des circuits de dérivation. Considérez les CCP comme la distribution primaire et les panneaux de distribution comme la distribution secondaire dans la hiérarchie électrique.

Ai-je besoin d'un panneau de commande personnalisé ou un CCM standard fera-t-il l'affaire ?

Les CCM standard conviennent parfaitement aux installations comportant plusieurs moteurs nécessitant une commande indépendante, où une installation centralisée dans un local électrique est possible. Choisissez des panneaux personnalisés lorsque : (1) les contraintes d'espace interdisent les dimensions standard des CCM, (2) une intégration étroite entre les composants de puissance et de commande est essentielle, (3) les exigences environnementales spécialisées dépassent les classifications NEMA standard, ou (4) l'application nécessite moins de 6 à 8 circuits de commande de moteur, auquel cas les panneaux personnalisés s'avèrent plus économiques que les CCM partiellement remplis.

Quelle maintenance nécessitent les panneaux de contrôle ?

La maintenance annuelle doit comprendre : une inspection visuelle des connexions desserrées et des signes de surchauffe, imagerie thermique pour détecter les points chauds indiquant des connexions à haute résistance, la vérification du bon fonctionnement du système de ventilation et de refroidissement, le test des circuits d'arrêt d'urgence et des interverrouillages de sécurité, et le nettoyage de la poussière et des débris. Des inspections trimestrielles suffisent pour les systèmes critiques. Documentez toutes les activités de maintenance et les données de tendance pour permettre la maintenance prédictive. Remplacez les composants montrant des signes de dégradation avant qu'une défaillance ne se produise.

Comment les panneaux de contrôle intelligents améliorent-ils les opérations ?

Les tableaux intelligents assurent une surveillance en temps réel du courant, de la tension, de la puissance et des paramètres de santé des équipements. Ces données permettent une maintenance prédictive, en détectant l'usure des roulements, la dégradation de l'isolation ou les problèmes mécaniques avant une défaillance catastrophique. Les diagnostics à distance réduisent le temps de dépannage de 40 à 60 % par rapport aux tableaux traditionnels. La surveillance de l'énergie identifie les équipements inefficaces et valide les initiatives d'économies d'énergie. Cependant, les tableaux intelligents nécessitent des mesures de cybersécurité robustes et une infrastructure de données pour concrétiser ces avantages sans créer de vulnérabilités opérationnelles.