Pourquoi les méthodes de chauffage sont importantes pour la protection des moteurs

La sélection du relais de surcharge thermique approprié nécessite la compréhension de deux facteurs essentiels : la technologie de l’élément chauffant et le mécanisme de réarmement. La méthode de chauffage détermine la précision de la réponse et les caractéristiques de mémoire thermique, tandis que le mode de réarmement affecte les exigences de maintenance et la sécurité opérationnelle. Pour les applications de moteurs triphasés, les relais bimétalliques à réarmement manuel offrent la protection la plus fiable pour les charges industrielles standard, tandis que les types à alliage eutectique excellent dans les applications de haute précision nécessitant des points de déclenchement constants. Ce guide examine les deux facteurs pour vous aider à faire correspondre les caractéristiques du relais à vos exigences de protection du moteur.

Principaux enseignements

- Relais bimétalliques utiliser la dilatation thermique différentielle pour un déclenchement progressif et prévisible, idéal pour 90% des applications de moteurs industriels

- Relais à alliage eutectique fournir des points de déclenchement précis et reproductibles grâce à la technologie de changement de phase, mais nécessitent uniquement un réarmement manuel

- Réinitialisation manuelle oblige l’opérateur à enquêter avant le redémarrage, empêchant ainsi les dommages répétés causés par des défauts non résolus

- Réarmement automatique permet le fonctionnement à distance, mais risque d’endommager l’équipement si la cause de la surcharge persiste

- Sélection de la classe de déclenchement (10/20/30) doit correspondre à la capacité thermique et aux caractéristiques de démarrage du moteur

- Compensation de la température ambiante est essentiel pour les installations extérieures et les environnements à température variable

Comprendre les technologies de chauffage des relais de surcharge thermique

Relais de surcharge thermique bimétalliques

Les relais de surcharge thermique bimétalliques représentent la technologie de protection des moteurs la plus largement déployée dans les applications industrielles. Ces dispositifs utilisent deux métaux dissemblables, généralement de l’acier associé à un alliage cuivre-nickel ou nickel-chrome, liés ensemble pour former une bande composite. Chaque métal présente un coefficient de dilatation thermique distinct, ce qui fait que la bande se plie de manière prévisible lorsqu’elle est chauffée par le courant du moteur qui traverse un élément chauffant adjacent.

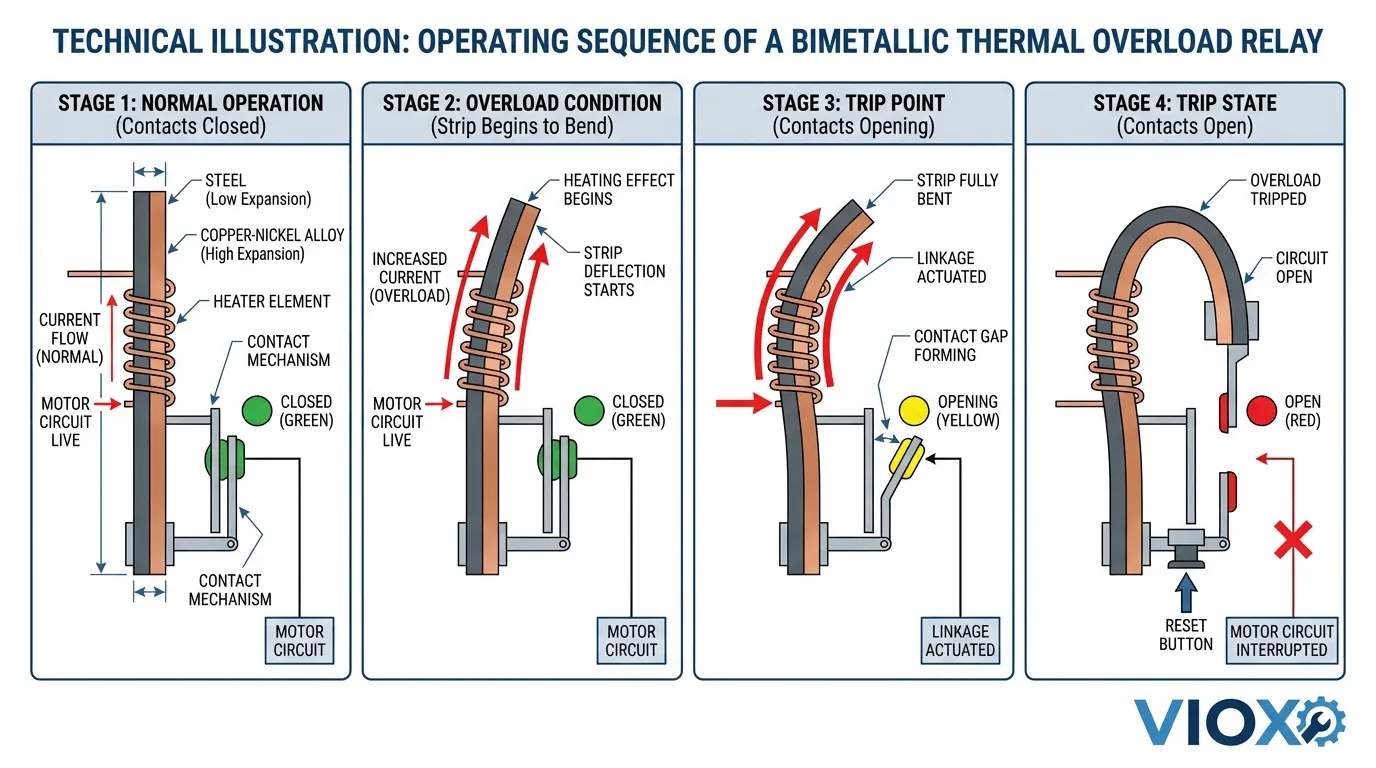

Principe De Fonctionnement : Le courant traversant le circuit du moteur traverse également une bobine de chauffage calibrée positionnée près de la bande bimétallique. À mesure que la charge du moteur augmente, la température du chauffage augmente proportionnellement, ce qui provoque une dilatation différentielle entre les deux couches métalliques. La bande se plie vers le métal ayant le coefficient de dilatation le plus faible, actionnant finalement un mécanisme de déclenchement mécanique qui ouvre les contacts du circuit de commande.

Avantage de la mémoire thermique : Les relais bimétalliques possèdent une mémoire thermique inhérente : ils conservent la chaleur accumulée lors d’événements de surcharge antérieurs. Cette caractéristique offre une protection supérieure aux moteurs soumis à des cycles marche-arrêt répétés ou à des surcharges intermittentes, car le relais “ se souvient ” de la contrainte thermique et se déclenche plus rapidement lors d’événements ultérieurs. La période de refroidissement requise avant que la bande ne reprenne sa forme initiale empêche un redémarrage immédiat, ce qui permet au moteur de dissiper la chaleur en toute sécurité.

Applications clés:

- Protection de moteur triphasé à usage général (plage de 1 à 800 HP)

- Applications avec démarrages fréquents et charges variables

- Environnements nécessitant une compensation de la température ambiante

- Installations de modernisation où une capacité de réarmement automatique est souhaitée

Avantages:

- Rentable pour la plupart des applications

- Disponible en configurations de réarmement manuel et automatique

- La caractéristique de déclenchement progressif réduit les déclenchements intempestifs pendant le démarrage du moteur

- Fiabilité éprouvée avec des décennies de données de performance sur le terrain

Limites:

- Précision du point de déclenchement affectée par les variations de température ambiante (±10-15% typique)

- L’usure mécanique au fil du temps peut affecter l’étalonnage

- Réponse plus lente que les relais électroniques pour les surcharges importantes

Relais de surcharge thermique à alliage eutectique

Les relais de surcharge à alliage eutectique utilisent un mécanisme de protection fondamentalement différent basé sur la thermodynamique du changement de phase. Ces dispositifs contiennent un alliage de soudure étain-plomb précisément formulé, scellé dans un ensemble de tube. La composition de l’alliage est conçue pour fondre à une température spécifique correspondant au seuil d’endommagement thermique du moteur.

Principe De Fonctionnement : Le courant du moteur traverse un enroulement de chauffage enroulé autour du tube d’alliage eutectique. Dans des conditions de fonctionnement normales, l’alliage solide retient mécaniquement une roue à cliquet à ressort. Lorsqu’une surintensité soutenue amène le chauffage à atteindre le point de fusion de l’alliage (généralement 183 °C pour l’eutectique étain-plomb standard), le matériau subit une liquéfaction rapide. Ce changement de phase libère le mécanisme à cliquet, qui tourne sous la tension du ressort pour ouvrir les contacts du circuit de commande.

Caractéristiques de déclenchement de précision : Le point de fusion précis de l’alliage eutectique offre une répétabilité de déclenchement exceptionnelle (variation de ±2-3%) par rapport aux conceptions bimétalliques. Cette précision fait des relais eutectiques le choix préféré pour les applications où des seuils de protection constants sont essentiels, tels que les moteurs de compresseur hermétiques ou les entraînements de machines de précision.

Exigence de réarmement : Les relais eutectiques exigent un réarmement manuel : le réarmement automatique est physiquement impossible, car l’alliage doit refroidir et se resolidifier avant que le mécanisme à cliquet puisse être réengagé manuellement. Cette intervention forcée garantit que les opérateurs enquêtent sur la cause de la surcharge avant de redémarrer l’équipement.

Applications clés:

- Démarreurs de moteur homologués NEMA (tailles 1 à 6)

- Protection du compresseur frigorifique hermétique

- Moteurs de processus critiques nécessitant des points de déclenchement précis

- Applications où la vérification du réarmement manuel est obligatoire

Avantages:

- Précision et répétabilité supérieures du point de déclenchement

- Insensible aux vibrations mécaniques

- Excellente stabilité de l’étalonnage à long terme

- Le réarmement manuel inhérent assure la vérification de la sécurité

Limites:

- Réarmement manuel uniquement : aucune capacité de redémarrage à distance

- Coût initial plus élevé que les types bimétalliques

- Période de refroidissement plus longue requise avant le réarmement (5 à 15 minutes typiques)

- Disponibilité limitée pour les petites puissances de moteur

Analyse comparative : Technologie bimétallique c. eutectique

| Caractéristiques | Relais bimétallique | Relais à alliage eutectique |

|---|---|---|

| Mécanisme de déclenchement | Dilatation thermique différentielle | Liquéfaction par changement de phase |

| Précision du déclenchement | ±10-15% (dépendant de la température) | ±2-3% (très reproductible) |

| Options de réarmement | Manuel ou automatique | Manuel uniquement |

| Mémoire thermique | Excellent (refroidissement progressif) | Modéré (état solide/liquide binaire) |

| Vitesse de réponse | Progressif (classe 10/20/30 sélectionnable) | Rapide au point de déclenchement |

| Compensation ambiante | Disponible dans les modèles premium | Inhérent en raison du point de fusion fixe |

| Coût typique | Plus bas | 20-40 % supérieur |

| Maintenance | Étalonnage périodique recommandé | Minimal — intrinsèquement stable |

| Meilleures applications | Moteurs industriels généraux, charges variables | Applications de précision, moteurs hermétiques |

Sélection du mode de réarmement : Manuel ou Automatique

Le mécanisme de réarmement détermine comment un relais de surcharge thermique revient à un fonctionnement normal après un déclenchement. Ce choix a un impact significatif sur la sécurité opérationnelle, les exigences de maintenance et les capacités d'automatisation du système.

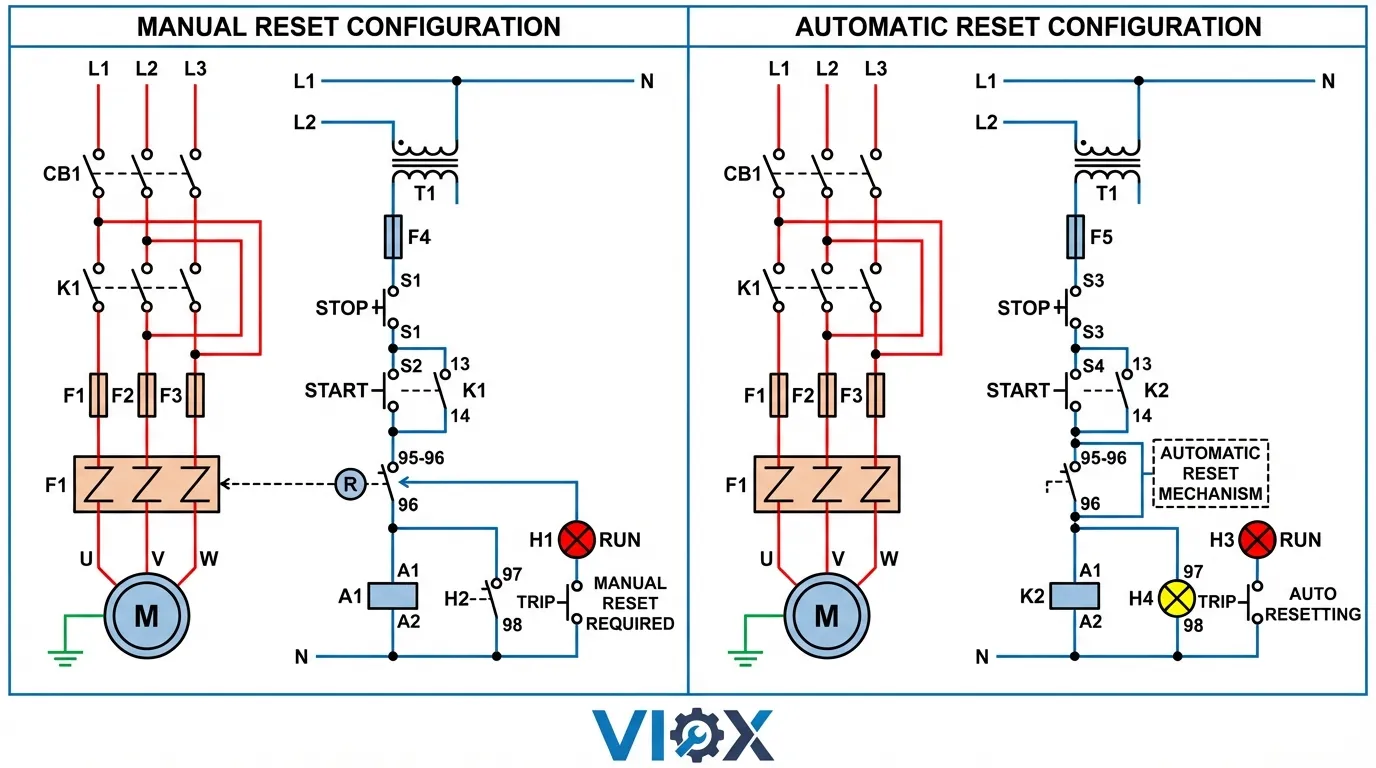

Configuration de réarmement manuel

Les relais à réarmement manuel nécessitent une intervention physique de l'opérateur pour rétablir le circuit après un déclenchement. Un bouton ou un levier de réarmement sur le boîtier du relais doit être enfoncé ou tourné pour réengager mécaniquement le mécanisme de contact. Cette conception impose une période d'investigation obligatoire avant le redémarrage de l'équipement.

Avantages en matière de sécurité: Le réarmement manuel fournit un point de contrôle de sécurité essentiel. Lorsqu'un moteur se déclenche en cas de surcharge, l'intervention manuelle forcée garantit que :

- Les opérateurs inspectent physiquement le moteur et l'équipement entraîné pour détecter les défauts mécaniques

- Les causes de surcharge (roulements bloqués, charge excessive, déséquilibre de phase) sont identifiées et corrigées

- Le temps de refroidissement est suffisant avant les tentatives de redémarrage

- La documentation des événements de déclenchement est effectuée pour le suivi de la maintenance

Applications idéales:

- Systèmes de sécurité critiques où un redémarrage sans surveillance présente des risques

- Moteurs entraînant des équipements qui pourraient être endommagés par un redémarrage inattendu (convoyeurs, mélangeurs, concasseurs)

- Installations avec une capacité de surveillance à distance limitée

- Applications soumises aux exigences de consignation/étiquetage OSHA

- Compresseurs hermétiques nécessitant une vérification du refroidissement avant le redémarrage

Limites:

- Nécessite un accès local à l'emplacement du relais

- Augmente les temps d'arrêt dans les installations éloignées ou difficiles d'accès

- Ne convient pas aux processus entièrement automatisés nécessitant un fonctionnement sans surveillance

- Peut nécessiter du personnel supplémentaire pour les opérations 24h/24 et 7j/7

Configuration de réarmement automatique

Les relais à réarmement automatique se rétablissent automatiquement une fois que l'élément thermique refroidit en dessous du seuil de réarmement. Le mécanisme de contact se réengage sans intervention de l'opérateur, permettant au démarreur de moteur de se ré-énergiser lorsque l'alimentation de commande est rétablie.

Avantages opérationnels: Le réarmement automatique permet :

- Redémarrage du système à distance via un automate programmable ou une commande SCADA

- Réduction des temps d'arrêt pour les événements de surcharge transitoires

- Fonctionnement sans personnel dans les installations éloignées (stations de pompage, systèmes HVAC)

- Intégration simplifiée avec les systèmes d'automatisation du bâtiment

Considérations critiques:

- Cycles de redémarrage répétés: Si la cause de la surcharge persiste, le réarmement automatique permet des démarrages de moteur répétés qui peuvent rapidement surchauffer les enroulements au-delà des limites de dommages thermiques

- Mouvement inattendu de l'équipement: Le redémarrage automatique peut créer des dangers si du personnel travaille à proximité de machines en supposant qu'elles sont désactivées

- Modes de défaillance masqués: Les déclenchements transitoires peuvent se réinitialiser avant que les opérateurs ne les remarquent, masquant ainsi les problèmes mécaniques ou électriques en développement

- Risque d'endommagement du compresseur: Les systèmes de réfrigération peuvent redémarrer avant que la pression du réfrigérant ne s'égalise, ce qui peut entraîner une défaillance du compresseur

Matrice de sélection du mode de réarmement

| Type De Demande | Mode de réarmement recommandé | Justification |

|---|---|---|

| Systèmes de transport | Manuel | Empêche le redémarrage avec des matériaux bloqués ou du personnel à proximité de l'équipement |

| Pompes submersibles (à distance) | Automatique | Permet le redémarrage à distance ; surveiller via SCADA les déclenchements répétés |

| Entraînements de machines-outils | Manuel | Assure l'investigation du grippage mécanique ou de la rupture d'outil |

| Centrales de traitement d'air HVAC | Automatique | Surcharges transitoires courantes ; intégration de l'automatisation du bâtiment requise |

| Compresseurs hermétiques | Manuel | Période de refroidissement obligatoire ; empêche les dommages de cycle court |

| Pompes d'irrigation | Automatique | Emplacements éloignés ; surcharge transitoire acceptable pendant le démarrage |

| Entraînements de mélangeurs/agitateurs | Manuel | Empêche le redémarrage avec des matériaux solidifiés ou une défaillance mécanique |

| Unités de toiture emballées | Automatique | Commandes intégrées ; surveillance à distance via BMS |

Sélection de la classe de déclenchement pour la protection thermique du moteur

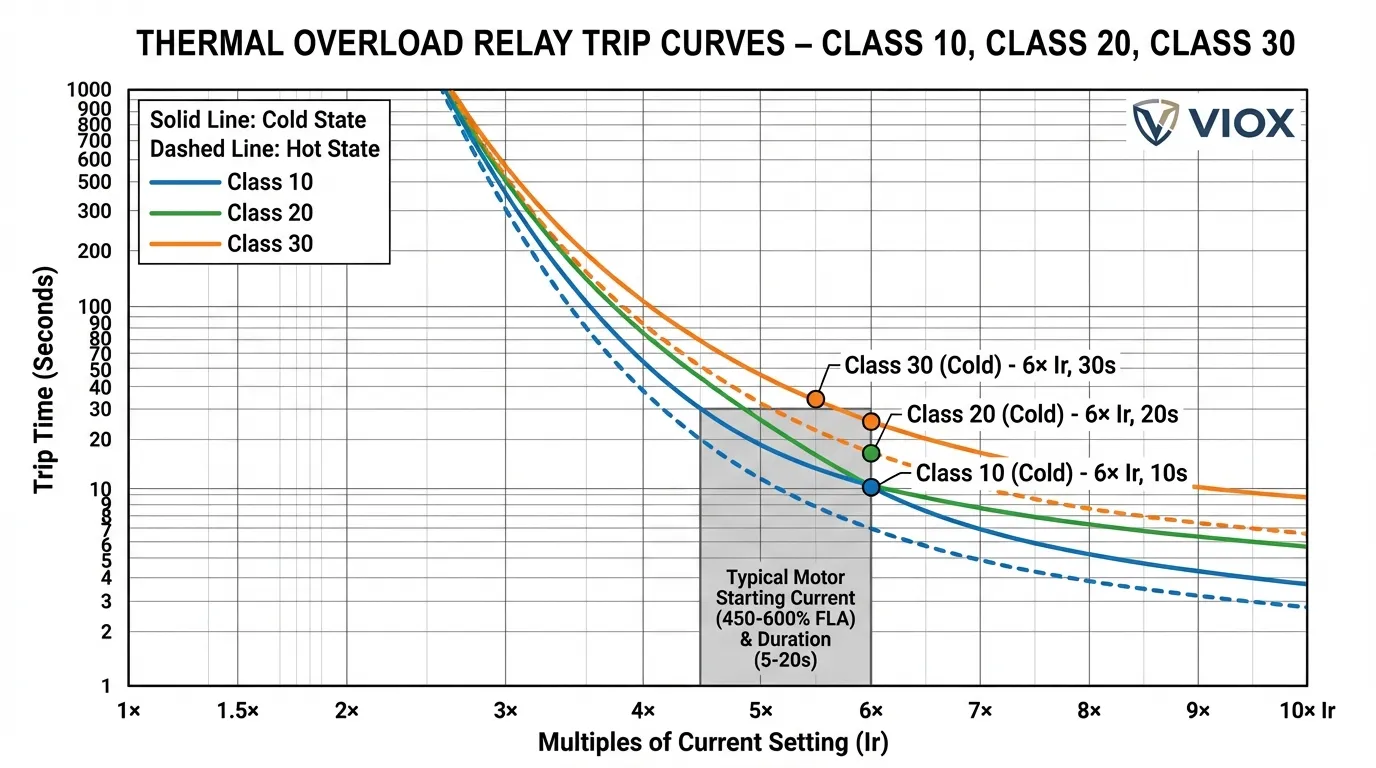

La classe de déclenchement définit le temps maximal pendant lequel un relais de surcharge thermique autorise une surintensité soutenue avant d'interrompre le circuit. Cette classification normalisée, définie par les normes CEI 60947-4-1 et UL, garantit que les caractéristiques de réponse du relais correspondent à la capacité thermique et aux profils de démarrage du moteur.

Comprendre les normes de classe de déclenchement

La classe de déclenchement est exprimée par un nombre (5, 10, 20 ou 30) représentant le temps de déclenchement maximal en secondes lorsque le relais transporte 600 % de son réglage de courant à partir d'un démarrage à froid. Cette condition de test normalisée fournit une base cohérente pour comparer la réponse du relais entre les fabricants.

| Classe de déclenchement | Temps de déclenchement à un courant de 600% | Les Applications Typiques |

|---|---|---|

| Classe 5 | 5 secondes maximum | Pompes submersibles, compresseurs hermétiques (masse thermique limitée) |

| Classe 10 | 10 secondes maximum | Moteurs CEI, applications à démarrage rapide, moteurs refroidis artificiellement |

| Classe 20 | 20 secondes maximum | Moteurs NEMA conception B, applications industrielles générales (les plus courants) |

| Classe 30 | 30 secondes maximum | Charges à forte inertie, moteurs pour applications de laminage, temps d'accélération prolongés |

Courbes de déclenchement à froid vs. à chaud

Les relais de surcharge thermique présentent des caractéristiques de réponse significativement différentes selon leur état thermique initial :

Fonctionnement à froid: Lorsqu'un moteur démarre après un temps de refroidissement suffisant (généralement plus de 2 heures à température ambiante), l'élément thermique part de la température ambiante. Le relais nécessite un temps maximal pour accumuler de la chaleur et atteindre le seuil de déclenchement. Les courbes de déclenchement publiées représentent généralement les performances à froid.

Fonctionnement à chaud: Les moteurs qui fonctionnent fréquemment en cycle ou qui redémarrent peu de temps après l'arrêt commencent avec des températures d'élément thermique élevées. Les courbes de déclenchement à chaud montrent des temps de réponse 20 à 30 % plus rapides car le relais démarre plus près du seuil de déclenchement. Cette réponse accélérée offre une protection essentielle aux moteurs subissant des événements de surcharge répétés sans périodes de refroidissement adéquates.

Implications pratiques:

- Les applications de démarrage-arrêt fréquentes doivent tenir compte des courbes à chaud pour éviter les déclenchements intempestifs

- Les moteurs avec des cycles de service dépassant 60 % fonctionnent principalement dans des conditions à chaud

- Les relais à compensation de température ajustent les caractéristiques de déclenchement en fonction de la température ambiante pour maintenir une protection cohérente

Sélection de la classe de déclenchement spécifique à l'application

Critères de sélection de la classe 10:

- Moteurs avec une capacité thermique limitée (pompes submersibles, conceptions à couplage direct)

- Applications à démarrage rapide où l'accélération se termine en 3 à 5 secondes

- Moteurs conformes à la norme CEI conçus pour une réponse de protection plus rapide

- Applications où les dommages au moteur se produisent rapidement pendant les conditions de rotor bloqué

Exemple: Un moteur de pompe de puits submersible de 15 HP avec isolation de classe B fonctionne immergé dans de l'eau à 10 °C. Le refroidissement externe permet une protection de classe 10 agressive sans déclenchement intempestif pendant les démarrages normaux, tout en fournissant une réponse rapide si la pompe fonctionne à sec ou rencontre une liaison mécanique.

Critères de sélection de la classe 20 (Le plus courant) :

- Moteurs NEMA conception B avec capacité thermique standard

- Applications industrielles générales avec des temps d'accélération de 5 à 10 secondes

- Charges avec des exigences de couple de démarrage modérées

- Applications où des surcharges transitoires occasionnelles sont acceptables

Exemple: Un moteur de 50 HP entraînant un ventilateur centrifuge dans un système HVAC subit une accélération de 5 à 7 secondes avec un courant de démarrage de 450 %. La protection de classe 20 prend en charge le démarrage normal tout en se déclenchant en moins de 20 secondes si le ventilateur se bloque mécaniquement ou subit une défaillance de roulement.

Critères de sélection de la classe 30:

- Charges à forte inertie nécessitant une accélération prolongée (15 à 25 secondes)

- Moteurs pour applications de laminage ou applications sévères avec une capacité thermique améliorée

- Applications avec un couple de rupture élevé (concasseurs, broyeurs à boulets, extrudeuses)

- Charges où le courant de démarrage dépasse 500 % du courant nominal pendant des périodes prolongées

Exemple: Un moteur de 200 HP entraînant un broyeur à boulets nécessite 18 à 22 secondes pour atteindre sa pleine vitesse en raison de la masse rotative massive. La charge du broyeur crée un courant de démarrage de 550 % tout au long de l'accélération. La protection de classe 30 empêche les déclenchements intempestifs pendant les démarrages normaux tout en protégeant contre les conditions de rotor bloqué ou de blocage mécanique.

Erreurs courantes de sélection de la classe de déclenchement

Surdimensionnement pour éviter les déclenchements intempestifs: La sélection d'une protection de classe 30 pour un moteur standard subissant des déclenchements intempestifs masque les problèmes sous-jacents (liaison mécanique, problèmes de tension, dimensionnement incorrect du relais) plutôt que de s'attaquer aux causes profondes. Cette pratique expose les moteurs à des dommages thermiques lors de véritables événements de surcharge.

Sous-dimensionnement pour une “ meilleure protection ”: La spécification de relais de classe 10 pour les charges à forte inertie provoque des déclenchements intempestifs répétés pendant l'accélération normale. Cela conduit les opérateurs à contourner les systèmes de protection ou à surdimensionner les réglages des relais, deux pratiques qui éliminent la protection efficace du moteur.

Ignorer les courbes à chaud: Les applications avec des cycles fréquents doivent évaluer les caractéristiques de déclenchement à chaud. Un moteur qui démarre avec succès à froid peut subir des déclenchements intempestifs après plusieurs cycles rapides en raison de la chaleur accumulée dans l'élément thermique.

Compensation de la température ambiante

Les relais de surcharge thermique sont calibrés pour des performances optimales à une température ambiante de 40 °C (104 °F) conformément aux normes CEI. Les écarts importants par rapport à ce point de référence affectent la précision du déclenchement et le temps de réponse, ce qui peut compromettre la protection du moteur ou provoquer des déclenchements intempestifs.

Effets de la température sur les performances du relais

Températures ambiantes élevées (>40°C) :

- Les éléments thermiques commencent plus près du seuil de déclenchement

- Les temps de déclenchement diminuent de 10 à 20 % à une température ambiante de 50 °C

- Risque de déclenchement intempestif pendant le fonctionnement normal du moteur

- Réglage du courant effectif réduit (le relais se déclenche à un courant réel inférieur)

Basses températures ambiantes (<20°C) :

- Les éléments thermiques nécessitent plus d'accumulation de chaleur pour se déclencher

- Les temps de déclenchement augmentent de 15 à 25 % à une température ambiante de 0 °C

- Risque de protection inadéquate du moteur lors de véritables surcharges

- Réglage du courant effectif augmenté (le relais peut ne pas se déclencher tant que des dommages au moteur ne se sont pas produits)

Technologies de compensation

Compensation bimétallique: Les relais bimétalliques haut de gamme intègrent des éléments bimétalliques de compensation supplémentaires qui neutralisent les effets de la température ambiante. Ces éléments ajustent la position du mécanisme de déclenchement en fonction de la température ambiante, maintenant des caractéristiques de déclenchement cohérentes sur des plages de fonctionnement de -25 °C à +60 °C.

Détection électronique de la température: Les relais de surcharge électroniques modernes utilisent des thermistances ou des sondes RTD pour mesurer la température ambiante et ajuster algorithmiquement les seuils de déclenchement. Cette compensation active offre une précision de ±3% sur de larges plages de température et permet des fonctionnalités avancées telles que la modélisation thermique du moteur.

Lignes directrices d'application

Installations extérieures: Les moteurs dans les enceintes extérieures subissent des températures ambiantes allant de -20 °C à +50 °C en fonction du climat et du rayonnement solaire. Les relais à compensation de température sont obligatoires pour une protection cohérente face aux variations saisonnières.

Environnements à haute température: Les fonderies, les aciéries et autres environnements industriels à haute température nécessitent des relais conçus pour un fonctionnement continu à une température ambiante de 60 °C avec une réduction appropriée des réglages de courant ou la sélection de modèles haute température.

Applications de stockage frigorifique: Les entrepôts frigorifiques et les installations de stockage frigorifique fonctionnant entre -20 °C et 0 °C nécessitent des relais conçus pour les basses températures avec compensation afin d'éviter un déclenchement retardé lors des surcharges du moteur.

Flux de travail de sélection pratique

Étape 1 : Déterminer les caractéristiques thermiques du moteur

Rassemblez les données suivantes de la plaque signalétique du moteur et de l'application :

- Courant nominal (FLA) de la plaque signalétique du moteur

- Facteur de service (SF) — généralement 1,0 ou 1,15 pour les moteurs industriels

- Classe d'isolation (B, F ou H) indiquant la capacité thermique

- Cycle de service et nombre de démarrages prévus par heure

- Temps d'accélération dans des conditions de pleine charge

Étape 2 : Sélectionner la technologie de chauffage

Choisir bimétallique si:

- Protection générale des moteurs industriels (1-800 HP)

- Capacité de réinitialisation automatique souhaitée pour le fonctionnement à distance

- Les contraintes budgétaires favorisent un coût initial plus faible

- L'application implique des charges variables ou des cycles fréquents

Choisir un alliage eutectique si:

- Points de déclenchement précis et reproductibles requis

- Intégration du démarreur homologué NEMA (taille 1-6)

- Compresseur hermétique ou moteur de processus critique

- Vérification de la réinitialisation manuelle obligatoire pour la conformité en matière de sécurité

Étape 3 : Déterminer la classe de déclenchement

Sélectionner la classe 10 si:

- Temps d'accélération du moteur <5 secondes

- Moteur homologué IEC ou application de pompe submersible

- La capacité thermique limitée du moteur nécessite une protection rapide

- Application de démarrage rapide avec faible charge d'inertie

Sélectionner la classe 20 si (Choix par défaut) :

- Moteur NEMA Design B avec capacité thermique standard

- Temps d'accélération de 5 à 10 secondes

- Application industrielle générale sans exigences particulières

- Le fabricant du moteur ne spécifie pas de classe alternative

Sélectionner la classe 30 si:

- Charge à forte inertie avec un temps d'accélération >15 secondes

- Moteur pour service intensif ou très intensif

- Le fabricant du moteur recommande spécifiquement la classe 30

- Déclenchement intempestif documenté avec la classe 20 lors des démarrages normaux

Étape 4 : Choisir le mode de réinitialisation

Sélectionner la réinitialisation manuelle si:

- Les réglementations de sécurité exigent une vérification par l'opérateur avant le redémarrage

- L'équipement pourrait être endommagé par un redémarrage inattendu

- L'accès local à l'emplacement du relais est pratique

- L'application implique des procédures de verrouillage/étiquetage

Sélectionner la réinitialisation automatique si:

- L'installation à distance nécessite un fonctionnement sans surveillance

- Intégration SCADA ou BMS nécessaire pour le redémarrage automatisé

- Les surcharges transitoires sont attendues et acceptables

- Surveillance et alarme à distance complètes mises en œuvre

Étape 5 : Tenir compte des facteurs environnementaux

Compensation de température requise si:

- La température ambiante varie de >±10 °C par rapport à la référence de 40 °C

- Installation extérieure soumise à des températures extrêmes saisonnières

- Environnement à haute température (fonderies, aciéries)

- Installation de stockage frigorifique ou d'espace réfrigéré

Considérations environnementales supplémentaires:

- Les atmosphères corrosives nécessitent des boîtiers de relais étanches

- Les environnements à fortes vibrations favorisent la technologie des alliages eutectiques

- Les conditions poussiéreuses nécessitent un indice de protection minimal NEMA 12 ou IP54

Intégration aux systèmes de protection des moteurs

Les relais de surcharge thermique fonctionnent dans le cadre d'une stratégie complète de protection des moteurs. Comprendre leur rôle au sein de l'architecture de protection plus large garantit une coordination efficace et empêche les lacunes en matière de protection.

Coordination avec les dispositifs de protection en amont

Coordination des disjoncteurs: Le disjoncteur ou le protecteur de circuit moteur (MCP) en amont doit assurer une protection contre les courts-circuits sans interférer avec le fonctionnement du relais de surcharge. Une coordination appropriée garantit :

- Déclenchement instantané du disjoncteur réglé au-dessus du courant de rotor bloqué du moteur (généralement 10 à 12 × FLA)

- Le relais de surcharge assure toute la protection pour la plage de 115 à 600% FLA

- Pas de chevauchement ou de trou dans la couverture de protection sur les plages de courant

Coordination des fusibles: Lorsque les fusibles assurent la protection contre les courts-circuits, sélectionnez des fusibles de classe RK1 ou de classe J avec des caractéristiques de temporisation qui permettent le courant de démarrage du moteur sans s'ouvrir. Les courbes de coordination doivent montrer une séparation claire entre le temps de fusion minimum du fusible et le temps de déclenchement maximum du relais de surcharge.

Intégration avec les contacteurs

Les relais de surcharge thermique se montent directement sur les contacteurs dans les configurations CEI ou s'installent séparément dans les assemblages NEMA. Les contacts auxiliaires du relais de surcharge sont connectés en série avec le circuit de la bobine du contacteur, garantissant que tout déclenchement de surcharge désexcitera le contacteur et interrompra l'alimentation du moteur.

Considérations critiques sur le câblage:

- Contacts auxiliaires du relais de surcharge dimensionnés pour la tension et le courant du circuit de commande

- Une mise en phase correcte garantit que les trois phases du moteur sont surveillées (relais tripolaires)

- Éléments chauffants dimensionnés pour le FLA réel du moteur, et non pour le calibre du disjoncteur

- Le circuit de commande comprend une indication de l'état de réinitialisation de la surcharge

Pour des conseils détaillés sur la sélection des contacteurs et les principes fondamentaux de la commande de moteur, consultez notre guide complet sur ce que sont les contacteurs et comment ils fonctionnent.

Fonctions de protection avancées

Les relais de surcharge électroniques modernes offrent des capacités de protection améliorées au-delà de la modélisation thermique de base :

Protection contre les défauts à la terre: Détecte le déséquilibre de courant entre les phases, indiquant des conditions de défaut à la terre. Particulièrement critique pour la sécurité du personnel dans les environnements humides ou conducteurs.

Protection contre la perte/le déséquilibre de phase: Surveille les trois phases et se déclenche si le déséquilibre de tension ou de courant dépasse 10 à 15%. Empêche les dommages causés par le fonctionnement monophasé aux moteurs triphasés.

Protection contre le rotor bloqué: Fournit une réponse de déclenchement plus rapide lorsque le moteur ne parvient pas à accélérer, empêchant ainsi d'endommager l'enroulement en cas de blocage mécanique.

Modélisation thermique du moteur: Les relais électroniques calculent la chaleur accumulée du moteur en fonction de l'historique du courant, du cycle de service et du temps de refroidissement. Cet algorithme sophistiqué offre une protection supérieure par rapport à la simple réponse de l'élément thermique.

Pour une compréhension fondamentale du fonctionnement et des composants du relais de surcharge thermique, reportez-vous à notre article détaillé sur les bases du relais de surcharge thermique.

Meilleures pratiques d'installation et de mise en service

Dimensionnement et réglage appropriés du relais

Procédure de réglage du courant:

- Localisez le courant nominal à pleine charge (FLA) du moteur

- Pour les moteurs avec un facteur de service de 1,15 : Réglez le relais sur le FLA du moteur

- Pour les moteurs avec un facteur de service de 1,0 : Réglez le relais sur 90% du FLA du moteur

- Vérifiez que le réglage tient compte de tout déséquilibre de courant dans les systèmes triphasés

Erreurs de dimensionnement courantes:

- Réglage du relais sur le calibre du disjoncteur au lieu du FLA du moteur

- Omission de tenir compte du facteur de service dans le calcul du réglage

- Surdimensionnement du réglage du relais pour éviter les déclenchements intempestifs au lieu de s'attaquer aux causes profondes

- Utilisation du courant nominal du relais monophasé pour les applications de moteur triphasé

Considérations relatives au montage et à l'environnement

Exigences d'orientation: La plupart des relais de surcharge thermique sont calibrés pour une position de montage verticale (±30° par rapport à la verticale). Le montage horizontal peut affecter la précision du déclenchement de 10 à 15% en raison des effets de la gravité sur les mécanismes de déclenchement mécaniques. Consultez les spécifications du fabricant pour connaître les orientations de montage approuvées.

Sélection du boîtier:

- Environnements intérieurs propres : NEMA 1 / IP20 minimum

- Emplacements extérieurs ou poussiéreux : NEMA 3R ou 4 / IP54 ou IP65

- Atmosphères corrosives : NEMA 4X en acier inoxydable / IP66

- Emplacements dangereux : Boîtiers antidéflagrants selon l'article 500 du NEC

Exigences de ventilation: Assurez une circulation d'air adéquate autour des relais thermiques. Les démarreurs enfermés dans des environnements chauds peuvent nécessiter une ventilation forcée ou des boîtiers surdimensionnés pour empêcher la température ambiante d'affecter les performances du relais.

Tests et vérifications

Tests de mise en service initiaux:

- Test de continuité: Vérifiez le fonctionnement du contact auxiliaire via le bouton de test manuel

- Vérification du réglage du courant: Confirmez que le réglage du cadran ou numérique correspond au FLA du moteur

- Confirmation de la classe de déclenchement: Vérifiez que la classe de déclenchement du relais correspond aux exigences du moteur

- Test de la fonction de réinitialisation: Confirmez que la réinitialisation manuelle ou automatique fonctionne correctement

- Vérification de l'équilibre des phases: Mesurez le courant sur les trois phases à pleine charge

Tests de maintenance périodique:

- Vérification annuelle du temps de déclenchement à l'aide d'une injection de courant primaire (test de 600% FLA)

- Mesure de la résistance de contact sur les contacts auxiliaires

- Inspection visuelle pour détecter les signes de surchauffe, de corrosion ou de dommages mécaniques

- Vérification de l'étalonnage pour les relais réglables (comparer aux spécifications du fabricant)

Résolution Des Problèmes Courants

Déclenchement intempestif

| Symptôme | Cause probable | Procédure de diagnostic | Solution |

|---|---|---|---|

| Déclenchements pendant le démarrage du moteur | Classe de déclenchement trop rapide pour l'application | Mesurer le temps d'accélération ; comparer à la courbe de déclenchement du relais | Passer à une classe de déclenchement plus lente (10→20 ou 20→30) |

| Déclenchements après plusieurs démarrages rapides | Refroidissement insuffisant entre les démarrages | Surveiller le cycle de service ; vérifier la courbe de déclenchement à chaud | Réduire la fréquence de démarrage ou sélectionner un relais avec une meilleure mémoire thermique |

| Déclenchements uniquement par temps chaud | Compensation de température ambiante inadéquate | Mesurer la température de l'enceinte pendant les événements de déclenchement | Installer un relais à compensation de température ou améliorer la ventilation |

| Déclenchements aléatoires sous charge normale | Connexions d'élément chauffant desserrées | Inspecter les bornes de l'élément chauffant ; mesurer la chute de tension | Resserrer les connexions ; remplacer les éléments chauffants endommagés |

| Déclenchements sur une seule phase uniquement | Déséquilibre de phase ou défaillance d'un seul élément chauffant | Mesurer le courant sur les trois phases | Équilibrer la charge ; remplacer l'élément chauffant défectueux |

Défaut de déclenchement en cas de surcharge

Problème de sécurité critique: Un relais qui ne se déclenche pas en cas de surcharge réelle expose le moteur à des dommages thermiques et à des risques d'incendie. Une enquête immédiate est requise.

Étapes de diagnostic:

- Vérifier que le réglage du courant du relais correspond au courant nominal à pleine charge (FLA) du moteur (non surdimensionné)

- Tester la fonction de déclenchement du relais à l'aide du bouton de test manuel

- Mesurer le courant réel du moteur dans des conditions de charge

- Comparer le courant mesuré au réglage du relais et à la courbe de déclenchement

- Effectuer un test d'injection primaire à 150 % et 200 % du réglage du relais

Causes courantes:

- Réglage du relais augmenté par inadvertance pour éviter les déclenchements intempestifs

- Éléments chauffants endommagés ou de taille incorrecte installés

- Grippage ou usure du mécanisme de déclenchement mécanique

- Relais à réarmement automatique se réarmant à plusieurs reprises avant que l'opérateur ne remarque les déclenchements

Foire Aux Questions

Q : Puis-je utiliser un relais de surcharge thermique de classe 20 avec un moteur de classe 10 ?

R : Non. L'utilisation d'une classe de déclenchement plus lente que celle requise par le moteur expose ce dernier à des dommages thermiques en cas de surcharge. Le fabricant du moteur spécifie la classe de déclenchement requise en fonction de la capacité thermique et de la conception du refroidissement du moteur. Toujours faire correspondre ou dépasser (plus rapide) l'exigence de classe de déclenchement spécifiée du moteur. En cas de déclenchements intempestifs avec la classe de déclenchement correcte, rechercher la cause première (grippage mécanique, problèmes de tension, dimensionnement incorrect) plutôt que de sélectionner un relais plus lent.

Q : Comment savoir si mon application nécessite une compensation de température ambiante ?

R : La compensation de température est essentielle lorsque la température ambiante varie de plus de ±10 °C par rapport à la norme d'étalonnage de 40 °C. Calculer la plage de température prévue à l'emplacement du relais, en tenant compte des variations saisonnières, du rayonnement solaire sur les enceintes extérieures et de la chaleur provenant des équipements adjacents. Les applications nécessitant une compensation comprennent les installations extérieures, les environnements industriels à haute température (>50 °C) et les installations de stockage frigorifique (<20 °C). Les relais de surcharge électroniques modernes incluent la compensation automatique de température en standard.

Q : Quelle est la différence entre les relais de surcharge thermique et les protecteurs de circuit moteur ?

R : Les relais de surcharge thermique fournissent une protection temporisée contre les conditions de surintensité soutenues (plage de 115 à 600 % du courant nominal à pleine charge), permettant aux moteurs de démarrer normalement tout en les protégeant contre les dommages causés par les surcharges. Les protecteurs de circuit moteur (MCP) sont des disjoncteurs spécialisés offrant une protection instantanée contre les courts-circuits (généralement >10× le courant nominal à pleine charge) sans temporisation. Une protection complète du moteur nécessite les deux dispositifs : les MCP pour la protection contre les courts-circuits et les relais de surcharge thermique pour la protection contre les surcharges. Certains disjoncteurs de protection moteur modernes (MPCB) combinent les deux fonctions dans un seul appareil.

Q : Puis-je remplacer les unités thermiques à alliage eutectique par des éléments bimétalliques ?

R : Non. Les relais à alliage eutectique et bimétalliques ont des configurations de montage, des spécifications d'élément chauffant et des caractéristiques de déclenchement différentes. La base du relais et le contacteur sont conçus pour un type d'élément thermique spécifique. Le mélange de technologies entraînera un ajustement incorrect, des caractéristiques de déclenchement incorrectes et une perte de protection du moteur. Lors du remplacement des éléments thermiques, toujours utiliser le numéro de pièce exact du fabricant spécifié pour votre modèle de relais. La référence croisée entre les fabricants nécessite une vérification minutieuse des caractéristiques électriques et des courbes de déclenchement.

Q : Pourquoi mon relais à réarmement automatique s'allume et s'éteint-il sans cesse ?

R : Un cycle de réarmement automatique répété indique que la condition de surcharge n'a pas été résolue. Le relais se déclenche, refroidit, se réinitialise et se déclenche immédiatement à nouveau car le moteur continue d'absorber un courant excessif. Ce cycle peut rapidement surchauffer les enroulements du moteur au-delà des limites de dommages thermiques. Actions immédiates requises : (1) Passer en mode de réarmement manuel ou installer un dispositif de verrouillage pour empêcher tout nouveau cycle, (2) Rechercher la cause de la surcharge : vérifier le grippage mécanique, la charge excessive, le déséquilibre de phase ou les problèmes de tension, (3) Mesurer le courant réel du moteur en charge et le comparer au courant nominal indiqué sur la plaque signalétique, (4) Vérifier que le réglage du relais correspond aux exigences du moteur. Ne jamais augmenter le réglage du relais pour arrêter le cycle sans identifier et corriger la cause première.

Conclusion

La sélection du relais de surcharge thermique approprié nécessite d'équilibrer la technologie de chauffage, le mode de réarmement, la classe de déclenchement et les facteurs environnementaux par rapport à vos exigences spécifiques de protection du moteur. Les relais bimétalliques offrent une protection polyvalente et économique pour la plupart des applications industrielles, tandis que les types à alliage eutectique offrent des caractéristiques de déclenchement précises pour les processus critiques. Le réarmement manuel impose une vérification de sécurité, mais limite l'automatisation, tandis que le réarmement automatique permet un fonctionnement à distance avec des protocoles de surveillance rigoureux.

La sélection de la classe de déclenchement a un impact direct sur la fréquence des déclenchements intempestifs et l'efficacité de la protection du moteur : la classe 20 sert de valeur par défaut pour les moteurs NEMA, les classes 10 ou 30 étant spécifiées uniquement lorsque les caractéristiques thermiques du moteur ou les profils de charge exigent une réponse plus rapide ou plus lente. La compensation de température ambiante devient essentielle pour les installations subissant d'importantes variations de température.

Pour une conception complète du système de protection du moteur, intégrer des relais de surcharge thermique avec une protection contre les courts-circuits en amont correctement coordonnée et envisager des relais électroniques avancés pour les applications nécessitant une détection des défauts à la terre, une surveillance de phase ou des capacités de modélisation thermique sophistiquées. Des tests et une maintenance réguliers garantissent une fiabilité de protection continue tout au long de la durée de vie du relais.