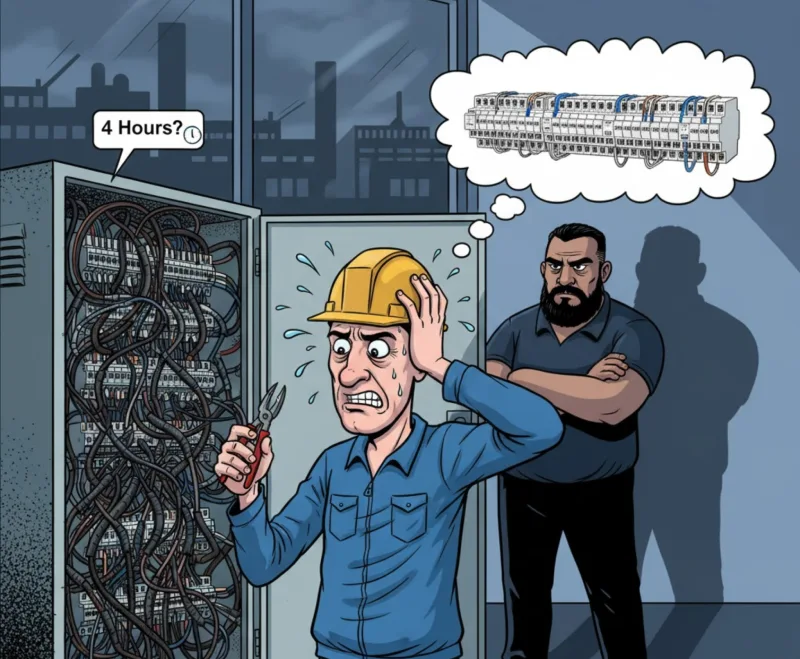

Le cauchemar de dépannage que redoute tout tableautier

Vous vous tenez devant un panneau de commande que vous avez conçu il y a six mois, et votre estomac se noue. Le responsable de la production plane derrière vous, les bras croisés, attendant des réponses. La ligne est hors service depuis trois heures, à cause de défauts intermittents qui vont et viennent, impossibles à tracer. Vous ouvrez l'armoire et voyez immédiatement le problème : des douzaines de bornes à sertir en série, chaque connexion enfouie sous une gaine thermorétractable, ce qui rend impossible l'isolement du circuit défectueux sans couper et refaire chaque terminaison.

“Combien de temps pour réparer ça ?”, demande le responsable. Vous faites le calcul dans votre tête : couper, dénuder, sertir, thermorétracter, tester. Multipliez par 30 points de connexion. “Quatre heures minimum”, admettez-vous, “en supposant que nous trouvions le problème du premier coup.”

Voici la vérité qui vous ronge : tout ce problème aurait pu être évité si vous aviez utilisé des borniers au lieu de bornes à sertir dans cette application. Le dépannage qui va prendre quatre heures aurait pris quinze minutes avec des connexions accessibles et recâblables.

La question qui aurait dû être posée lors de la conception : “Est-ce que je crée un point de jonction qui nécessite une maintenance, ou est-ce que je fais une connexion d'extrémité permanente ?” Cette simple question détermine si vous avez besoin de borniers ou de bornes à sertir, et se tromper ne fait pas que vous faire perdre du temps. Cela coûte des heures de production à votre client et érode votre crédibilité en tant que concepteur.

Pourquoi les ingénieurs confondent ces connecteurs (et pourquoi c'est important)

Avant de résoudre ce problème, vous devez comprendre pourquoi les borniers et les bornes à sertir existent en tant que produits distincts. Ce n'est pas seulement une segmentation marketing, c'est parce qu'ils remplissent des rôles fondamentalement différents dans l'architecture électrique.

Bornes de raccordement sont des points de jonction. Considérez-les comme l'équivalent électrique d'un échangeur autoroutier où convergent plusieurs itinéraires. Vous rassemblez plusieurs circuits, les redistribuez, créez des points de test ou divisez un signal vers plusieurs destinations. La caractéristique clé : l'accessibilité. Vous pouvez desserrer une vis, retirer un fil, en insérer un nouveau et resserrer sans rien détruire. Cela rend les borniers essentiels pour tout endroit où vous aurez besoin de dépanner, de modifier ou d'ajouter des circuits.

Bornes à sertir sont des connecteurs d'extrémité. Ils sont l'équivalent électrique d'une bretelle de sortie : un seul fil atteignant sa destination finale et se connectant à un appareil, un capteur, un interrupteur ou une autre structure permanente. Le processus de sertissage crée une soudure à froid avec une résistance électrique inférieure à celle des connexions à vis. La caractéristique clé : la permanence. Une fois sertie, la connexion est mécaniquement et électriquement supérieure, mais la modifier signifie couper et refaire la terminaison.

La confusion se produit parce que les deux peuvent techniquement connecter des fils. Mais l'utilisation de bornes à sertir aux points de jonction crée des cauchemars de maintenance, tandis que l'utilisation de borniers pour chaque point d'extrémité gaspille de l'espace et de l'argent. Les ingénieurs qui réussissent ne mémorisent pas les catalogues de produits, ils posent d'abord une question essentielle : “Quelle fonction ce point de connexion remplit-il dans mon système ?”

Le cadre de décision fondamental : Jonction ou Terminaison ?

Voici la simple vérité qui clarifie 90 % de vos décisions de sélection de connecteurs :

Si le point de connexion sert de jonction où les circuits se rencontrent, se ramifient ou se redistribuent → Borniers

Si le point de connexion est l'endroit où un seul fil se termine à sa destination finale → Bornes à sertir

Concrétisons cela avec des exemples réels :

Exemples de points de jonction (Utiliser des borniers) :

- Distribution dans un panneau de commande : alimentation 24 VDC entrant dans le panneau et se divisant vers 12 appareils différents

- Marshalling de signaux : carte de sortie PLC se connectant à plusieurs appareils de terrain via un bornier de jonction

- Collecte de masse/neutre commune : plusieurs circuits revenant à un point de masse partagé

- Accès pour les tests et le dépannage : tout endroit où vous devez déconnecter des circuits pour les tester sans détruire les connexions

- Sections de machine modulaires : points de connexion entre les modules de machine qui peuvent être reconfigurés

Exemples de points de terminaison (Utiliser des bornes à sertir) :

- Connexions des fils de moteur : fil provenant d'une sortie VFD se terminant sur les goujons de bornes du moteur

- Cordons de capteurs : fil provenant d'un capteur de proximité se connectant à un cordon ou une fiche

- Terminaisons de câbles de batterie : câble de forte section se terminant sur les bornes de la batterie

- Points d'extrémité de faisceaux automobiles : fils dans un faisceau se connectant à des interrupteurs, des relais ou des blocs de fusibles

- Interconnexions de panneaux solaires : fil provenant d'un panneau solaire se terminant sur les cosses d'une boîte de jonction

🔌 Astuce de pro : Le test Jonction vs. Terminaison

Demandez-vous : “Est-ce que quelqu'un aura un jour besoin de déconnecter ce fil et de le reconnecter, ou de connecter quelque chose de différent ici, sans couper et refaire la terminaison ?” Si oui, vous avez besoin d'un bornier. Si non, une borne à sertir est probablement meilleure. Cette seule question évite 90 % des erreurs de sélection de connecteurs.

Le processus de sélection en 4 étapes : Choisir le bon connecteur à chaque fois

Maintenant que vous comprenez la différence fondamentale, passons en revue le processus systématique qui vous assure de choisir le bon type de connecteur pour chaque application.

Étape 1 : Identifier la fonction de votre connexion (Jonction ou Terminaison)

Commencez par cartographier votre architecture électrique et identifier la fonction de chaque point de connexion. Ne vous contentez pas de regarder votre schéma, suivez physiquement où les fils se rencontrent et ce qu'ils y font.

Les points de jonction ont ces caractéristiques :

- Plusieurs fils convergent en un seul endroit

- Les circuits divisent ou redistribuent l'alimentation/les signaux

- Vous avez besoin d'accessibilité pour les modifications futures

- Les tests ou le dépannage nécessitent l'isolement de circuits individuels

- La connexion peut avoir besoin d'être rompue et refaite plusieurs fois au cours de la vie de l'équipement

Les points de terminaison ont ces caractéristiques :

- Un seul fil atteint sa destination finale

- La connexion fait partie d'un faisceau ou d'un câble assemblé fabriqué

- L'espace est extrêmement limité (les bornes à sertir sont généralement 60 % plus compactes que les borniers)

- La connexion ne sera probablement jamais modifiée après l'installation initiale

- Des vibrations mécaniques ou des chocs sont présents

Une fois que vous avez classé chaque point de connexion dans votre conception comme jonction ou terminaison, vous avez terminé 50 % du travail de sélection.

Étape 2 : Évaluer les besoins de maintenance et de modification

C'est là que de nombreux ingénieurs échouent : ils sous-estiment la fréquence à laquelle les connexions devront être accessibles au cours de la vie de l'équipement. Soyons honnêtes : chaque conception “finale” est modifiée. Les clients ajoutent des fonctionnalités. Les capteurs tombent en panne et sont remplacés. Les séquences de contrôle changent.

Utilisez des borniers lorsque :

- L'équipement sera entretenu par plusieurs techniciens ayant des niveaux de compétence variables

- Vous construisez un prototype ou une preuve de concept où le câblage changera certainement

- Le panneau comprend des connexions d'E/S de rechange pour une expansion future

- Les procédures de dépannage nécessitent l'isolement de circuits individuels avec un multimètre

- Vous concevez pour un client qui effectue historiquement des modifications fréquentes

Utilisez des bornes à sertir lorsque :

- Le câblage fait partie d'un produit fabriqué avec une architecture fixe (appareils électroménagers, véhicules)

- Vous construisez un faisceau dans une usine avec des processus contrôlés

- La connexion est inaccessible après l'installation (boîtiers scellés, assemblages intégrés)

- Les coûts de main-d'œuvre pour les modifications futures sont acceptables car les modifications sont peu probables

⚙️ Astuce de pro : La règle de maintenabilité sur 10 ans

Si un technicien avec un jeu d'outils de base (tournevis, pince à dénuder, multimètre) ne peut pas entretenir cette connexion dans 10 ans sans outils de sertissage spécialisés, vous avez probablement fait le mauvais choix. Les borniers permettent à votre équipement d'être entretenu par du personnel de maintenance ordinaire, tandis que les connexions serties nécessitent souvent des techniciens formés avec des outils spécifiques.

Voici une matrice de décision basée sur la fréquence de modification prévue :

| Probabilité de modification | Blocs terminaux | Bornes à sertir |

|---|---|---|

| Fréquente (mensuelle/annuelle) | ✅ Fortement préféré | ❌ Crée un travail excessif |

| Occasionnelle (tous les 2 à 5 ans) | ✅ Préféré | ⚠️ Acceptable si bien documenté |

| Rare (5-10 ans) | ✅ Toujours recommandé pour les circuits critiques | ✅ Acceptable pour la plupart des applications |

| Jamais (scellé/intégré) | ⚠️ Inutile | ✅ Préféré |

Étape 3 : Appliquer le test de vibration et d'environnement

C'est là que les bornes à sertir prouvent leur supériorité : la fiabilité mécanique dans des conditions difficiles. Le processus de formage à froid pendant le sertissage crée un joint étanche aux gaz, soudé à froid, qui est mécaniquement supérieur à toute connexion à vis.

🔩 Astuce de pro : La vibration est le grand décideur

Si votre équipement bouge, vibre ou fonctionne dans un véhicule, les bornes à sertir sont non négociables pour les connexions d'extrémité. Les bornes à vis dans un environnement vibrant se desserreront - ce n'est pas “si”, c'est “quand”. Même avec les borniers à ressort, le fil lui-même peut s'écrouir et se fracturer au point de terminaison. Les connexions serties répartissent la contrainte sur une plus grande surface et résistent bien mieux aux défaillances dues aux vibrations.

Appliquez cette évaluation environnementale :

Environnements à fortes vibrations (véhicules, machines rotatives, équipements mobiles) :

- Points de jonction : Utilisez des borniers à ressort (pas de type à vis)

- Points de terminaison : Utilisez exclusivement des bornes à sertir

Environnements corrosifs ou extérieurs:

- Points de jonction : Utilisez des borniers avec indice de protection IP (IP65 minimum)

- Points de terminaison : Utilisez des bornes à sertir avec isolation thermorétractable

Environnements à haute température (près des moteurs, fours, moteurs) :

- Points de jonction : Utilisez des borniers avec des boîtiers haute température (polyamide renforcé de fibres de verre)

- Points de terminaison : Utilisez des bornes à sertir haute température avec isolation en silicone

Environnements propres et climatisés (panneaux de commande standard) :

- Points de jonction : Les borniers DIN standard fonctionnent bien

- Points de terminaison : Les deux types de connecteurs sont acceptables ; choisissez en fonction d'autres facteurs

Étape 4 : Valider par rapport au courant nominal, à l'espace et à la vitesse d'installation

Vous avez déterminé la fonction (jonction vs. terminaison), les besoins de maintenance et les facteurs environnementaux. Validez maintenant votre choix préliminaire par rapport aux contraintes pratiques.

Comparaison du courant nominal

Les deux types de connecteurs peuvent supporter un courant important, mais il existe une différence de performance critique :

⚡ Astuce de pro : Les bornes à sertir ont une conductivité supérieure

Le processus de soudure à froid pendant le sertissage crée une liaison au niveau moléculaire qui se traduit par une résistance électrique inférieure de 20 à 30 % par rapport aux bornes à vis. Pour les applications à courant élevé (plus de 50 A), cela se traduit directement par une moindre génération de chaleur et une meilleure efficacité. Si vous terminez des câbles de batterie lourds ou des alimentations de moteur, les connexions serties surpassent électriquement les connexions à vis.

Comparaison de la capacité de courant :

| Gamme actuelle | Blocs terminaux | Bornes à sertir | Recommandation |

|---|---|---|---|

| 0-20A | Excellent | Excellent | Les deux types fonctionnent ; choisissez par fonction |

| 20-50A | Très bien | Excellent | Sertissage préféré pour les terminaisons |

| 50-100A | Bon (nécessite des blocs plus grands) | Excellent | Préférez fortement le sertissage pour l'efficacité de l'espace |

| 100A+ | Disponible mais encombrant | Excellent | Les bornes à sertir sont la solution standard |

Contraintes spatiales

Si vous travaillez dans un boîtier compact ou une application montée sur PCB, l'espace devient le facteur décisif :

- Bornes à sertir sont généralement 60 à 70 % plus compacts que les borniers équivalents

- Bornes de raccordement peuvent utiliser des conceptions multi-niveaux (empilement de 2 à 3 niveaux verticalement) pour économiser de l'espace horizontal sur le rail

- Pour un câblage extrêmement dense (plus de 50 connexions dans un petit panneau), planifiez soigneusement votre stratégie de jonction/terminaison

Vitesse d'installation

Le temps, c'est de l'argent, surtout dans les environnements de production :

- Borniers enfichables : Installation la plus rapide pour les points de jonction (aucun outil requis)

- Bornes à sertir : Nécessite un outil de sertissage mais crée une connexion permanente et fiable en quelques secondes

- Borniers à vis : Option la plus lente (nécessite le serrage individuel de chaque vis)

Si vous construisez des centaines de panneaux dans un environnement d'usine, les différences de temps d'installation s'accumulent considérablement. Un ingénieur de fabrication qui passe des borniers à vis aux borniers à ressort pour les points de jonction et aux faisceaux pré-sertis avec des bornes à sertir pour les points d'extrémité peut réduire le temps d'assemblage de 40 à 50 %.

Guide d'application concrète : Faire le bon choix

Appliquons ce cadre aux scénarios courants que vous rencontrerez :

Scénario 1 : Panneau de commande industriel

Application : Ligne de production contrôlée par PLC avec 30 points d'E/S, distribution d'énergie et commandes de moteur

Décision :

- Distribution d'énergie à plusieurs appareils → Bornes de raccordement (points de jonction)

- Répartition des E/S du PLC → Bornes de raccordement (besoin d'un accès de dépannage)

- Sorties VFD du moteur vers les boîtes à bornes du moteur → Bornes à sertir (point d'extrémité permanent, vibrations présentes)

- Connexions des capteurs à l'intérieur du panneau → Bornes de raccordement (peut nécessiter le remplacement des capteurs)

- Câbles de capteurs aux cordons → Bornes à sertir (point d'extrémité du faisceau fabriqué)

Scénario 2 : Faisceau de câbles automobile

Application : Faisceau de câbles du compartiment moteur pour un véhicule utilitaire

Décision :

- Presque toutes les connexions → Bornes à sertir (vibrations, contraintes d'espace, assemblage permanent)

- Exception : Point de déconnexion de la batterie → Borniers ou cosses boulonnées (accès pour maintenance requis)

Scénario 3 : Installation d'énergie renouvelable

Application : Boîtes de jonction de panneaux solaires et connexions d'onduleur

Décision :

- Interconnexions panneau à panneau → Bornes à sertir (exposition aux intempéries, vibrations dues au vent)

- Connexions internes de la boîte de jonction → Bornes de raccordement (expansion future potentielle)

- Connexions d'entrée de l'onduleur → Bornes à sertir (courant élevé, installation permanente)

- Connexions de l'équipement de surveillance → Bornes de raccordement (accès de diagnostic nécessaire)

Scénario 4 : Électronique montée sur PCB

Application : Contrôleur d'instrument avec connexions de câblage externes

Décision :

- Connexions d'entrée/sortie du PCB → Borniers montés sur PCB (accès au câblage sur le terrain)

- Connexions internes carte à carte → Bornes ou connecteurs à sertir (assemblage en usine, espace minimal)

Le bilan coût-bénéfice

Parlons d'argent, car la sélection des connecteurs a de réelles implications financières :

Les borniers coûtent plus cher au départ, mais permettent d'économiser de l'argent sur la durée de vie de l'équipement :

- Coût initial des composants plus élevé (généralement 2 à 3 fois le prix des bornes serties)

- Aucun outil spécialisé requis (juste des tournevis)

- Coûts de main-d'œuvre de dépannage et de modification considérablement réduits

- Permet à des techniciens moins qualifiés d'entretenir l'équipement

Les bornes à sertir ont des coûts de composants inférieurs, mais nécessitent un investissement en outillage :

- Coût des composants plus faible (surtout en volume)

- Nécessite des outils de sertissage (50 € à 500 € selon la qualité et les types de bornes)

- Installation significativement plus rapide dans les environnements de production

- Les modifications nécessitent de couper et de re-terminer (main-d'œuvre intensive)

L'analyse du seuil de rentabilité :

- Pour les projets uniques ou les prototypes : Les borniers gagnent presque toujours en raison des coûts d'outillage

- Pour les environnements de production (> 100 unités) : Les bornes à sertir gagnent en raison de la vitesse d'assemblage

- Pour les équipements installés sur le terrain : Les borniers gagnent en raison des coûts de main-d'œuvre de service

- Pour les produits OEM avec câblage fixe : Les bornes à sertir gagnent en raison de la fiabilité et de la compacité

Erreurs courantes qui entraînent des défaillances des connecteurs

Après 15 ans sur le terrain, j'ai vu ces erreurs à plusieurs reprises :

- ❌ Erreur #1 : Utilisation de bornes à sertir aux points de jonction - Crée un câblage inaccessible qui transforme un dépannage de 15 minutes en travaux de recâblage de 4 heures.

- ❌ Erreur #2 : Utilisation de borniers à vis dans les applications à fortes vibrations – Les vis se desserrent avec le temps, créant des défauts intermittents extrêmement difficiles à diagnostiquer.

- ❌ Erreur #3 : Mélange aléatoire des types de connecteurs sans approche systématique – Entraîne des installations incohérentes qui déroutent les techniciens de maintenance et ralentissent les réparations.

- ❌ Erreur #4 : Sous-dimensionnement des bornes à sertir pour la capacité de courant – Les connexions serties ont une excellente conductivité, mais seulement si elles sont correctement dimensionnées. Une borne de 10 A sur un circuit de 15 A surchauffera et tombera en panne.

- ❌ Erreur #5 : Oublier la maintenabilité future – Concevoir un équipement impossible à modifier sans un recâblage complet détruit les relations avec les clients.

Votre liste de contrôle de sélection : Ne choisissez plus jamais le mauvais connecteur

Utilisez cet arbre de décision pour chaque point de connexion de votre conception :

Étape 1 : Analyse de la fonction

- S'agit-il d'un point de jonction où les circuits se rencontrent/se divisent ? → Envisager les borniers

- S'agit-il d'un point d'extrémité où un fil se termine ? → Envisager les bornes à sertir

Étape 2 : Évaluation de la maintenance

- Cette connexion devra-t-elle être accessible pour le dépannage ? → Privilégier les borniers

- S'agit-il d'une connexion permanente, assemblée en usine ? → Privilégier les bornes à sertir

Étape 3 : Facteurs environnementaux

- Vibrations élevées présentes ? → Bornes à sertir pour les points d'extrémité ; borniers à ressort pour les jonctions

- Environnement extérieur/corrosif ? → Borniers avec indice de protection IP ou bornes serties isolées

- Espace limité ? → Les bornes à sertir sont plus compactes

Étape 4 : Validation pratique

- Intensité nominale adéquate ? (Vérifier les fiches techniques pour les deux options)

- Outils disponibles pour l'installation ? (Outils de sertissage nécessaires pour les bornes à sertir)

- Coût justifié ? (Tenir compte du temps d'installation et des coûts de service à vie)

L'essentiel : Adaptez le connecteur à la fonction

Voici ce qui distingue les conceptions électriques professionnelles de celles qui sont sujettes aux problèmes : utiliser des borniers pour les points de jonction et des bornes à sertir pour les connexions aux points d'extrémité. C'est tout. Pas de mélange aléatoire. Pas de choix par défaut d'un seul type pour tout. Adaptation systématique du type de connecteur à la fonction électrique.

Lorsque vous suivez cette approche, vous créez un équipement qui :

- ✅ Se dépanne rapidement parce que les points de jonction sont accessibles

- ✅ Résiste aux défaillances dues aux vibrations parce que les points d'extrémité utilisent des connexions serties

- ✅ Coûte moins cher à entretenir parce que les modifications ne nécessitent pas d'outils spécialisés

- ✅ Fonctionne de manière fiable parce que chaque type de connecteur est utilisé là où il excelle

- ✅ Répond aux normes professionnelles parce que votre conception témoigne d'une réflexion d'ingénierie systématique

Les ingénieurs qui maîtrisent cela ne sont pas ceux qui connaissent tous les numéros de modèle de borniers. Ce sont ceux qui demandent “ jonction ou terminaison ? ” avant de spécifier un connecteur, et ils ne se retrouvent jamais devant un panneau de commande à 3 heures du matin à expliquer pourquoi le dépannage va prendre quatre heures.

La fiabilité de votre équipement et le temps de fonctionnement de la production de votre client dépendent du choix du bon connecteur pour la bonne application. Suivez le cadre, utilisez la liste de contrôle, et vous ne remettrez plus jamais en question vos choix de connecteurs. 🔧