Introduction : Le tueur de marge que vous ne voyez pas sur la facture

Pour les entreprises d’ingénierie, d’approvisionnement et de construction (IAC) solaires et les installateurs, la nomenclature (BOM) est souvent le principal point d’intérêt lors de la soumission de projets commerciaux et à l’échelle des services publics. Sur papier, acheter des boîtiers vides, Rails DIN, des porte-fusibles et disjoncteurs séparément semble être une stratégie d’économie de coûts. Le coût des composants bruts pour un assemblage à faire soi-même peut être de 15 à 20 % inférieur à celui d’une unité pré-câblée en usine. Toutefois, ce calcul omet la variable la plus volatile dans la construction solaire : la main-d’œuvre qualifiée.

Sur le terrain, “ l’assemblage ” ne consiste pas seulement à visser des composants sur un rail. Il comprend la logistique d’approvisionnement, la gestion des stocks, le perçage, le câblage, l’étiquetage, les tests et le dépannage. Lorsque des électriciens bien rémunérés passent des heures à assembler des boîtiers au lieu d’installer des panneaux, les marges du projet s’évaporent. En tant qu’ingénieur électricien principal chez VIOX Electric, j’ai analysé les données de centaines d’installations. La conclusion est claire : les coûts de main-d’œuvre cachés des boîtiers de raccordement assemblés sur le terrain dépassent souvent le prix du matériel lui-même.

Ce guide fournit une comptabilisation forensique de ces coûts, comparant le coût total de possession (CTP) réel entre les solutions pré-câblées et l’assemblage sur le terrain.

Principaux enseignements

- Les coûts de main-d’œuvre dépassent les économies de matériaux : Les 15 % économisés sur les composants sont généralement compensés par une augmentation de 40 % des heures de main-d’œuvre pour l’assemblage et les tests.

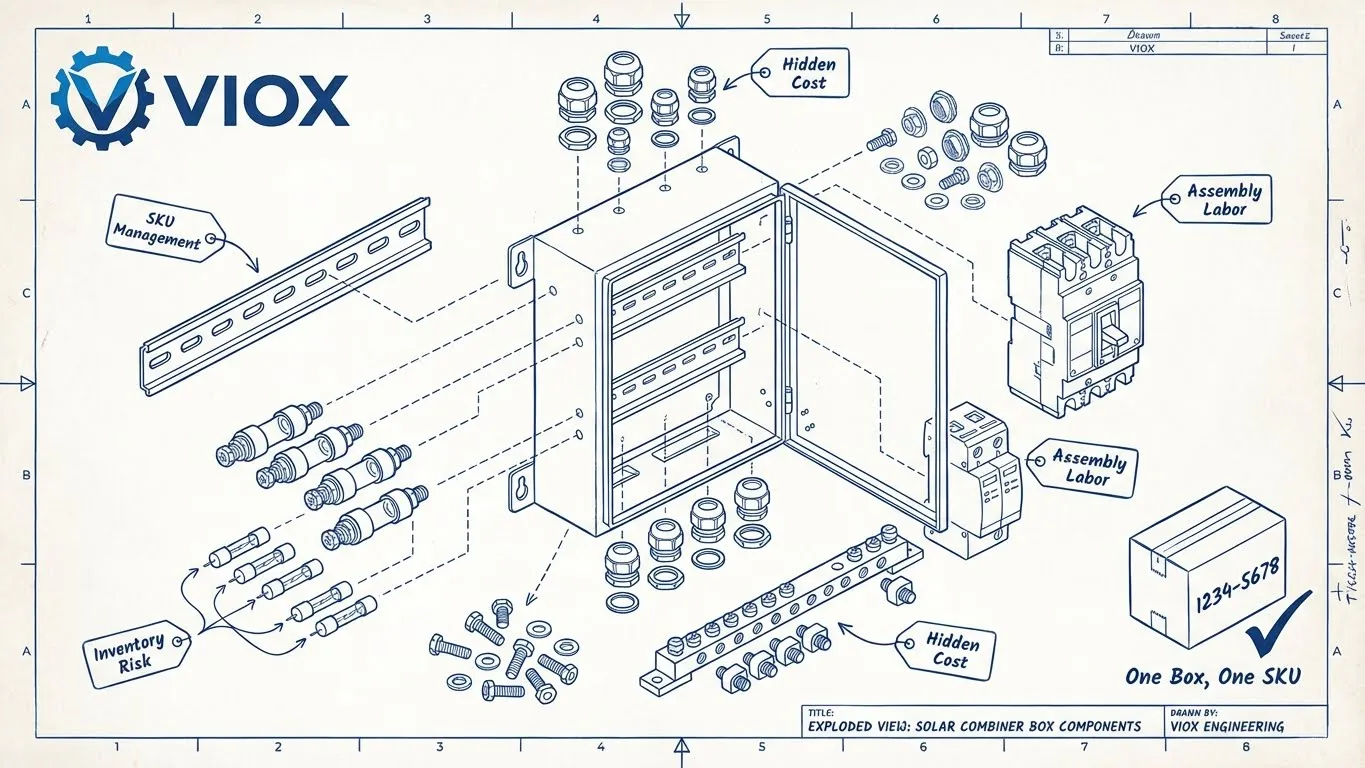

- Complexité de l’approvisionnement : La gestion de plus de 15 UGS individuelles par boîtier augmente le risque de retards dans la chaîne d’approvisionnement et de pièces incompatibles par rapport à une seule UGS pour une unité pré-câblée.

- Qualité et responsabilité : Les boîtiers câblés en usine subissent des tests de résistance diélectrique et de continuité automatisés ; les assemblages sur le terrain reposent sur une exécution humaine variable, ce qui augmente les risques d’incendie et de défauts.

- Vitesse d’installation : Les unités pré-câblées réduisent le temps sur site jusqu’à 2,5 heures par boîtier, ce qui permet une mise en service plus rapide du système.

- Lacunes de la garantie : Les assemblages à faire soi-même annulent souvent les garanties des composants individuels si des problèmes d’intégration surviennent ; les boîtiers pré-câblés sont assortis d’une garantie au niveau du système.

Le coût réel de l’assemblage d’un boîtier de raccordement à faire soi-même

L’approche “ à faire soi-même ” est un terme impropre dans le domaine du solaire professionnel ; il s’agit en fait de “ fabrication sur le terrain ”. Lorsque vous demandez à un électricien agréé d’assembler un boîtier de raccordement sur place, vous payez des taux de main-d’œuvre qualifiée (souvent de 80 $ à 120 $/heure) pour des tâches de fabrication qui pourraient être effectuées par l’automatisation en usine à une fraction du coût.

Il ne s’agit pas seulement de câbler les panneaux solaires en toute sécurité. Cela implique :

- Préparation du boîtier : Mesurer et percer les trous des presse-étoupes (risque de fissuration des boîtiers IP65).

- Assemblage mécanique : Couper les rails DIN, monter les porte-fusibles, les parasurtenseurs et les disjoncteurs.

- Câblage interne : Couper, dénuder, sertir les embouts et acheminer les fils.

- Étiquetage : Créer et appliquer des étiquettes conformes à la norme NEC.

Point de vue du fabricant VIOX : Dans nos études de temps et de mouvement, nous avons constaté que le perçage sur le terrain des entrées de câbles dans des boîtiers en polycarbonate sans gabarit entraîne un taux de rebut de 4 % en raison de fissures ou d’un mauvais alignement. Ce coût de matériel gaspillé est rarement pris en compte dans les estimations initiales.

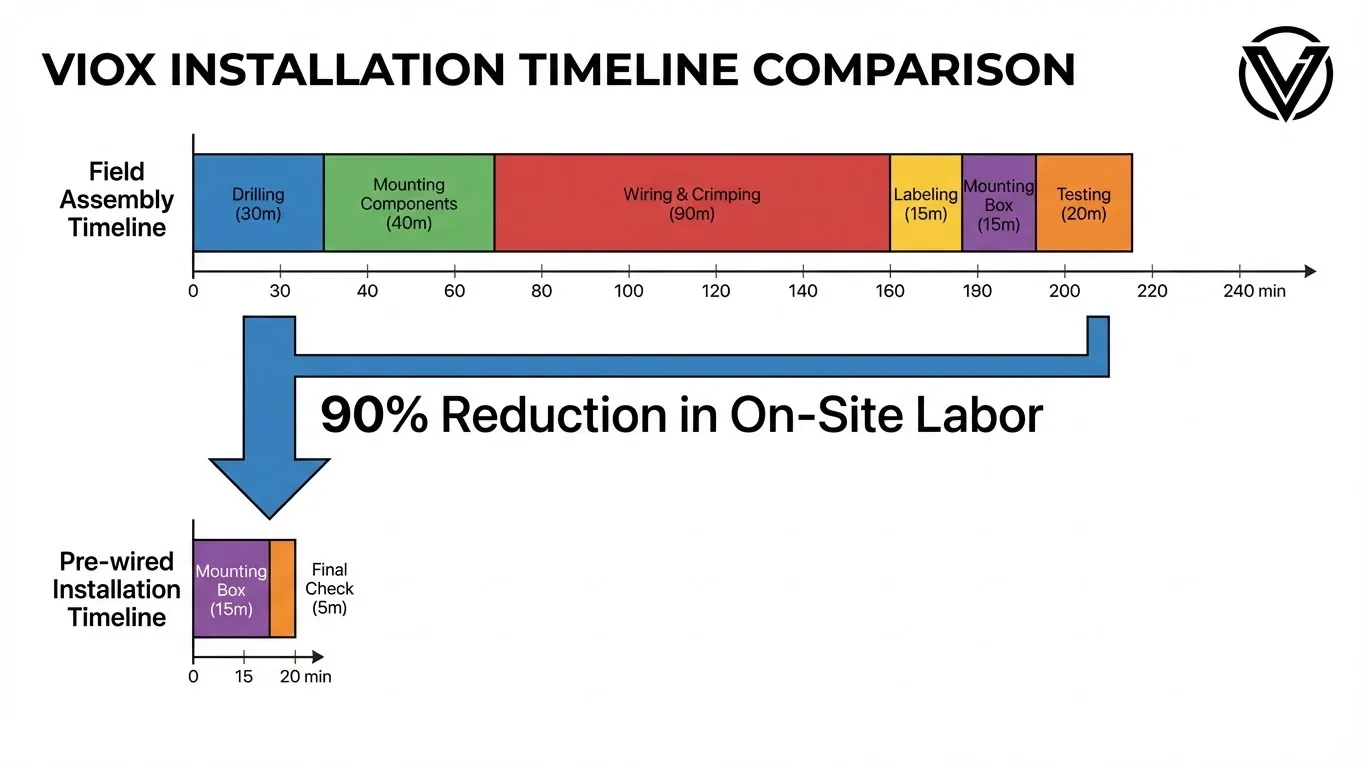

Comparaison du temps de main-d’œuvre : Pré-câblé c. Assemblage sur le terrain

Décomposons l’installation d’un boîtier de raccordement standard à 6 chaînes. Nous supposons qu’un électricien qualifié effectue le travail dans un environnement extérieur.

Tableau d’analyse de l’efficacité

| Catégorie de tâche | Temps d’assemblage sur le terrain (à faire soi-même) | Temps de l’unité VIOX pré-câblée | Gain de temps |

|---|---|---|---|

| Approvisionnement et réception | 45 minutes (vérifier plus de 15 UGS) | 5 minutes (vérifier 1 UGS) | 40 minutes |

| Modification du boîtier (perçage) | 30 minutes | 0 minute (pré-percé/défonçable) | 30 minutes |

| Montage des composants | 40 minutes | 0 minute (monté en usine) | 40 minutes |

| Câblage interne (sertir/acheminer) | 90 minutes | 0 minute (câblé en usine) | 90 minutes |

| Étiquetage | 15 minutes | 0 minute (étiqueté en usine) | 15 minutes |

| Montage sur la structure | 15 minutes | 15 minutes | 0 minute |

| Tests sur le terrain (continuité) | 20 minutes | 5 minutes (vérifier seulement) | 15 minutes |

| TEMPS TOTAL PAR UNITÉ | 4 heures 15 minutes | 25 minutes | ~3,8 heures |

Impact financier : À un taux de main-d’œuvre de 100 $/heure, L'assemblage sur site coûte 425 € de main-d'œuvre par boîtier., alors que L'installation précâblée coûte environ 42 €.. Même si le boîtier précâblé coûte 150 € de plus au départ, vous réalisez tout de même un bénéfice de 233 € par unité en choisissant le précâblé.

Pour un examen plus approfondi de ces configurations, consultez notre guide sur les boîtiers de raccordement précâblés par rapport aux boîtiers de raccordement personnalisés..

Le piège de l'approvisionnement en composants

L'assemblage sur site nécessite l'achat de composants individuels : boîtiers, rails DIN, porte-fusibles, fusibles, disjoncteurs, parafoudres, presse-étoupes et câblage interne. Cela introduit le “piège de l'approvisionnement” :

- Inadéquation des stocks : Vous avez 50 porte-fusibles mais seulement 48 fusibles. Le travail s'arrête.

- Incompatibilité : Les Disjoncteur CC ce que vous avez acheté est trop haut de 5 mm pour que la porte du boîtier se ferme correctement.

- Gaspillage : Les électriciens laissent tomber des vis dans la terre ou coupent des fils trop courts. Le gaspillage sur le terrain représente généralement 5 à 10 %.

Lorsque vous achetez un boîtier précâblé VIOX, vous gérez une seule référence. La responsabilité de dimensionner correctement les composants et de s'assurer de l'ajustement incombe au fabricant, et non à votre responsable des achats.

Coûts d'erreur d'installation qui ne figurent jamais dans les devis

L'assemblage sur site est sujet aux erreurs humaines, en particulier dans des conditions météorologiques difficiles. Les erreurs courantes qui mènent à des cauchemars de dépannage inclure:

- Couple incorrect : Les connexions sous-serrées créent des points chauds ; les vis trop serrées endommagent les filetages.

- Mauvais sertissage : Le sertissage sur site sans outils calibrés entraîne des connexions à haute résistance et des arcs potentiels.

- Défauts d'étanchéité : Des joints mal positionnés ou des presse-étoupes percés à de mauvais angles compromettent l'indice IP65.

- Entassement thermique : L'agencement des composants sans espacement adéquat provoque une surchauffe, entraînant un déclenchement intempestif des disjoncteurs.

Ces erreurs ne coûtent pas seulement de l'argent à réparer ; elles retardent les approbations d'inspection et l'interconnexion au réseau.

Assurance qualité : Tests en usine vs. Assemblage sur site

Un différenciateur essentiel est la validation. Un boîtier DIY est testé pour la première fois lorsque vous mettez le système en marche. Un boîtier précâblé VIOX est testé avant de quitter l'usine.

Matrice de comparaison QA

| Protocole de test | Processus d'usine précâblé VIOX | Processus sur site DIY |

|---|---|---|

| Contrôle de continuité | Vérification automatisée à 100 % | Multimètre manuel (contrôle ponctuel) |

| Vérification du couple | Tournevis électriques calibrés | Outils manuels (force variable) |

| Résistance de l'isolation | Test Hi-Pot 1000V | Rarement effectué |

| Protection contre les infiltrations | Test de déperdition de vide/pression | Inspection visuelle uniquement |

Des protocoles d'inspection appropriés sont essentiels. Si vous optez pour le DIY, vous devez mettre en œuvre une liste de contrôle d'inspection rigoureuse pour atténuer la responsabilité.

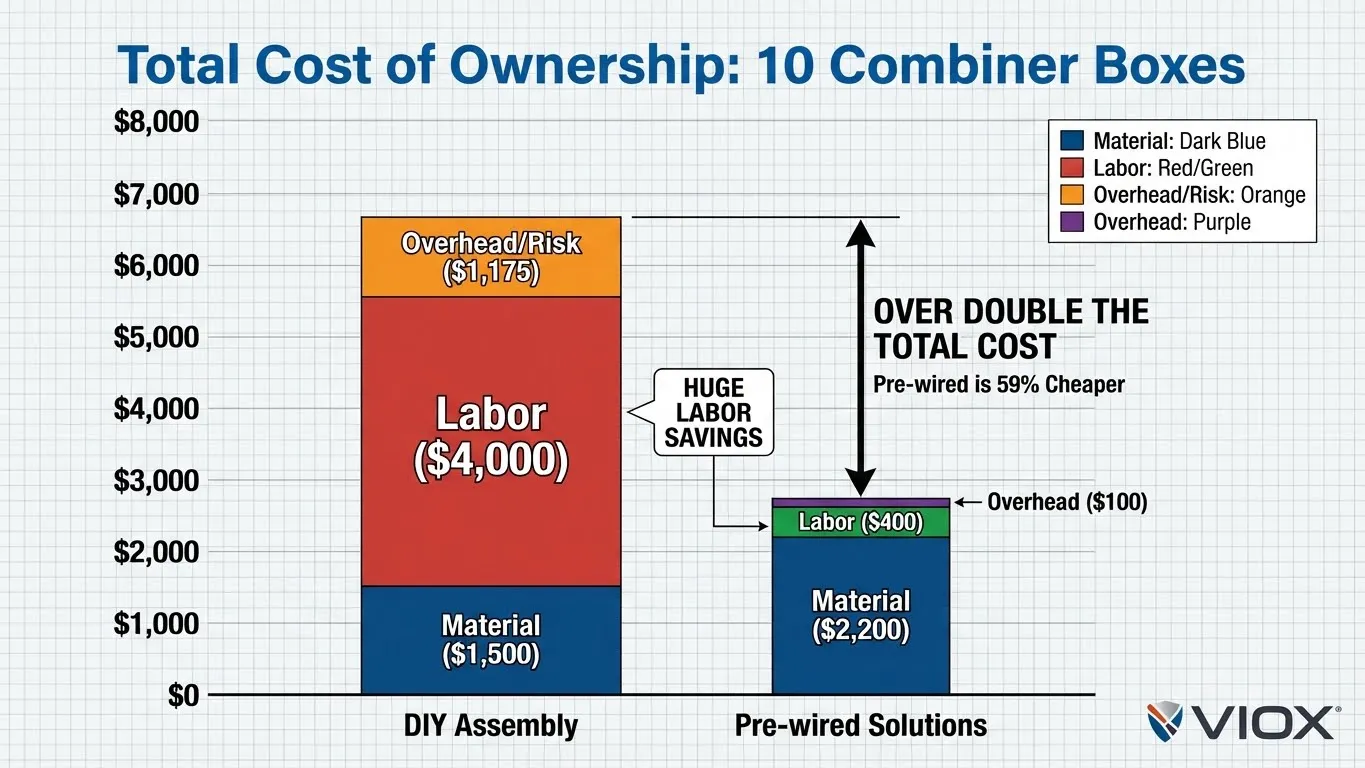

Analyse du coût total de possession (TCO)

Lors de l'évaluation de la sélection du fabricant, vous devez regarder au-delà du prix affiché.

Scénario : Projet de toiture commerciale de 100 kW (nécessite 10 boîtiers de raccordement).

| Facteur de coût | DIY / Assemblage sur site | Solution précâblée VIOX |

|---|---|---|

| Coût des matériaux (10 unités) | $1,500 | $2,200 |

| Main-d'œuvre d'assemblage (40 heures contre 4 heures) | $4 000 (@$100/hr) | $400 (@$100/hr) |

| Frais généraux d'approvisionnement/logistique | $500 | $100 |

| Déchets et rebuts (5%) | $75 | $0 |

| Retouches/Dépannage (Est.) | $600 | $0 |

| COÛT TOTAL DU PROJET | $6,675 | $2,700 |

| COÛT PAR BOÎTIER | $667.50 | $270.00 |

Conclusion : La solution pré-câblée offre une économie de 59% sur le coût total du projet, malgré un prix des matériaux plus élevé. De plus, l'assemblage en usine assure une meilleure gestion thermique, empêchant une réduction de la capacité nominale des disjoncteurs dans les climats chauds.

Quand l'assemblage DIY est réellement financièrement judicieux

Malgré les avantages des unités pré-câblées, il existe des scénarios spécifiques où l'assemblage sur site est valable :

- Réparations d'urgence : Si un boîtier unique tombe en panne et que les délais de livraison pour un remplacement personnalisé sont trop longs, l'assemblage sur site permet de remettre le système en ligne plus rapidement.

- Prototypes hautement personnalisés : Pour les projets de R&D avec des exigences de fusion ou de surveillance de tension non standard qui ne sont pas encore disponibles en production de masse.

- Fins éducatives : Former de nouveaux techniciens à l'architecture interne de la distribution solaire.

Pour les projets commerciaux et résidentiels standard, cependant, l' approche DIY est rarement justifiable sur une base de coût.

Foire aux questions (FAQ)

1. Les boîtiers de raccordement pré-câblés sont-ils certifiés UL ?

Oui, les boîtiers pré-câblés de bonne réputation, comme ceux de VIOX, sont listés UL 1741 en tant qu'assemblage complet. Les boîtiers DIY sont composés de composants listés UL, mais l'assemblage final lui-même n'est pas listé UL à moins d'être inspecté par un organisme d'évaluation sur le terrain, ce qui peut être un casse-tête en matière de conformité aux codes.

2. Puis-je personnaliser un boîtier pré-câblé ?

Absolument. La plupart des fabricants vous permettent de spécifier le nombre de chaînes, les valeurs nominales des fusibles (par exemple, 15A vs 20A) et les types de SPD (Type 1 ou Type 2) avant de commander. Cela vous donne une solution “ personnalisée ” avec une qualité standard d'usine.

3. Le pré-câblage élimine-t-il tout le travail sur le terrain ?

Non. Vous devez toujours monter le boîtier et raccorder les fils de la chaîne PV (entrée) et les fils de liaison principale (sortie). Cependant, vous sautez le câblage interne entre les porte-fusibles, les barres omnibus et les disjoncteurs.

4. Comment vérifier la qualité d'un boîtier pré-câblé ?

Recherchez un acheminement propre des câbles, des embouts sur toutes les extrémités des fils, un étiquetage approprié et un rapport de test inclus dans la boîte. Vérifiez que l'indice de protection IP (par exemple, IP65/NEMA 4X) correspond aux exigences de votre site.

5. Un boîtier en métal ou en plastique est-il préférable pour les boîtiers pré-câblés ?

Cela dépend de l'environnement. Le métal offre une meilleure dissipation thermique pour les applications à courant élevé, tandis que le polycarbonate stabilisé aux UV est plus léger et plus facile à installer. Consultez notre guide sur la sélection des boîtiers pour plus de détails.

Point de vue du fabricant : Chez VIOX Electric, nous comblons le fossé entre les besoins personnalisés et l'efficacité de la production de masse. En standardisant l'architecture interne, nous aidons les installateurs à réduire les risques liés à la main-d'œuvre et les délais des projets. Pour votre prochain projet, faites le calcul de la main-d'œuvre — pas seulement des matériaux — et vous comprendrez pourquoi le pré-câblage est le choix professionnel.