Lors de la conception de panneaux de commande pour l'automatisation industrielle, le choix entre les modules de relais d'interface et les relais PCB standard peut avoir un impact significatif sur la fiabilité du système, les coûts de maintenance et les performances à long terme. Les modules de relais d'interface offrent une installation plug-and-play avec des circuits de protection intégrés et un montage sur rail DIN, ce qui les rend idéaux pour les panneaux à haute densité nécessitant une maintenance fréquente. Les relais PCB standard offrent des solutions rentables pour la production en grand volume où l'espace est moins limité et les cycles de remplacement sont prévisibles. La décision dépend en fin de compte de la fréquence de commutation de votre application, des conditions environnementales, des contraintes d'espace du panneau et des exigences d'accessibilité à la maintenance.

Principaux enseignements

- Modules de relais d'interface intègrent des circuits de protection, des indicateurs LED et des prises standardisées, réduisant le temps d'installation jusqu'à 40 % par rapport aux assemblages de relais PCB discrets

- Relais PCB standard coûtent 30 à 50 % de moins par unité, mais nécessitent des composants supplémentaires (diodes, résistances, indicateurs) et une conception de PCB personnalisée

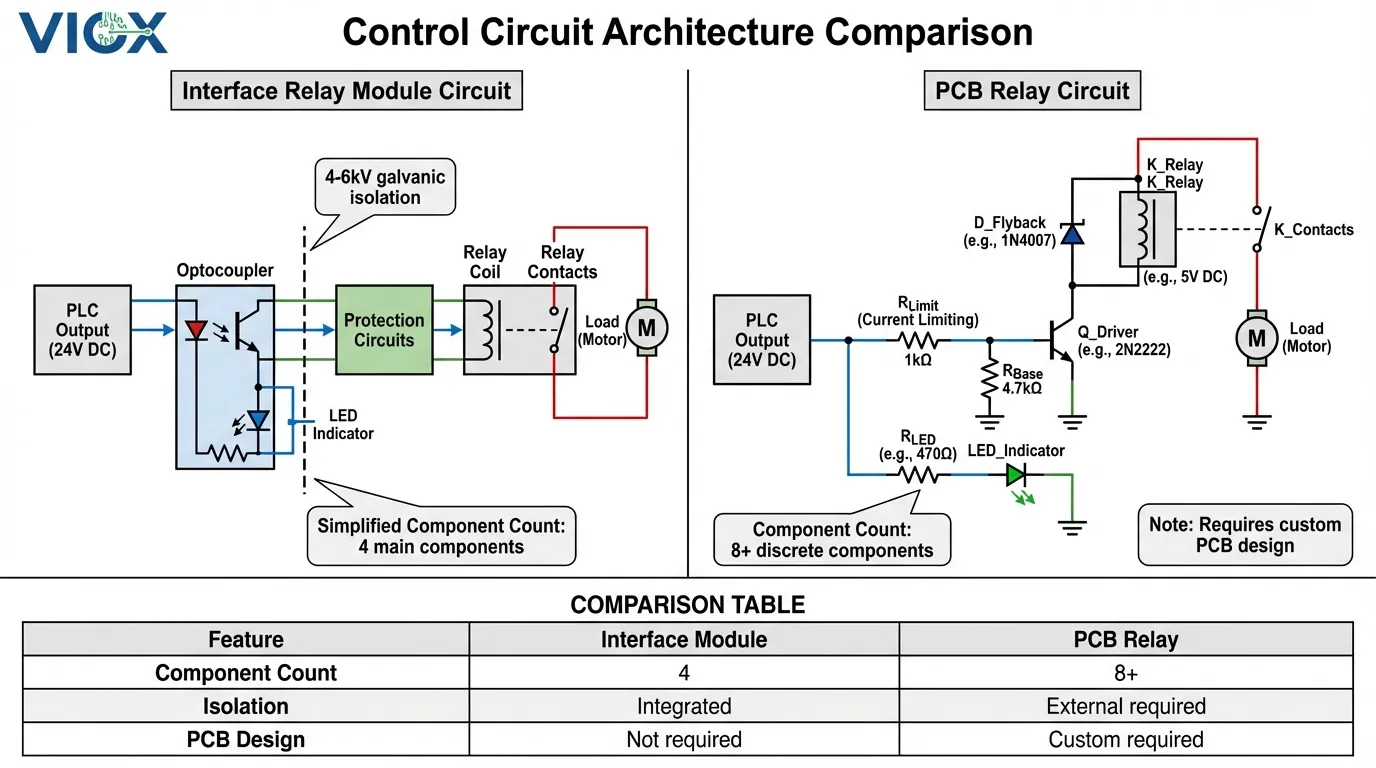

- Isolation électrique diffère considérablement : les modules d'interface fournissent généralement une isolation de 4 à 6 kV via des optocoupleurs, tandis que les relais PCB de base n'offrent que l'isolation inhérente bobine-contact du relais (généralement 4 kV)

- Accessibilité de la maintenance est supérieure avec les modules d'interface enfichables : les techniciens peuvent remplacer les relais défectueux en moins de 60 secondes sans perturber le câblage adjacent

- Conformité à la norme IEC 61810-1 est standard pour les modules d'interface industriels, garantissant des performances constantes sur les plages de température (-40 °C à +70 °C) et les conditions de vibration

Comprendre les différences fondamentales

Qu'est-ce qu'un module de relais d'interface ?

Un module de relais d'interface est une unité de commutation préassemblée conçue spécifiquement pour les applications d'automatisation industrielle. Il combine un relais électromécanique avec des circuits de protection intégrés, des indicateurs d'état et un système de montage standardisé, généralement compatible avec les rails DIN. Ces modules servent d'interface critique entre les signaux de commande basse tension (souvent provenant d'automates fonctionnant en 24 V CC) et les dispositifs de terrain de puissance supérieure tels que les moteurs, les solénoïdes et les vannes.

L'architecture des modules de relais d'interface répond à un défi fondamental du contrôle industriel : protéger l'électronique de contrôle sensible de l'environnement électrique difficile de la commutation de puissance. Les modules d'interface modernes intègrent l'isolation par optocoupleur, qui crée une barrière galvanique entre l'entrée de commande et la bobine du relais. Cette isolation optique empêche les pics de tension, les interférences électromagnétiques et les boucles de masse de se propager vers l'automate ou le système de contrôle.

Qu'est-ce qu'un relais PCB standard ?

Un relais PCB standard est un composant de commutation électromécanique discret conçu pour être soudé directement sur des cartes de circuits imprimés. Ces relais se composent du mécanisme de relais de base (bobine, armature et contacts) sans circuits de protection intégrés ni infrastructure de montage. Les relais PCB sont disponibles dans différents formats, des types miniatures de 10 A mesurant seulement 15,8 mm de large aux relais de puissance plus grands capables de gérer 30 A ou plus.

La simplicité des relais PCB les rend attrayants pour la fabrication en grand volume où le coût par unité est primordial. Cependant, cette simplicité s'accompagne de compromis. Les concepteurs de circuits doivent ajouter des composants externes, notamment des diodes de roue libre pour la suppression de la bobine, des résistances de limitation de courant, des indicateurs LED et souvent des pilotes de transistor ou de MOSFET pour l'interface avec les microcontrôleurs. Le nombre total de composants et l'espace requis sur le PCB annulent souvent l'avantage initial en termes de coût, en particulier dans les volumes de production faibles à moyens.

Les relais PCB standard excellent dans les applications où le relais est intégré de manière permanente à l'électronique d'un produit, telles que les contrôleurs HVAC, les appareils électroménagers ou les modules automobiles, où le remplacement sur le terrain n'est pas prévu pendant la durée de vie du produit. Le relais fait partie de l'assemblage global de la carte de circuit imprimé, testé et validé en tant qu'unité complète.

Comparaison détaillée : Modules d'interface vs. Relais PCB

Installation et intégration

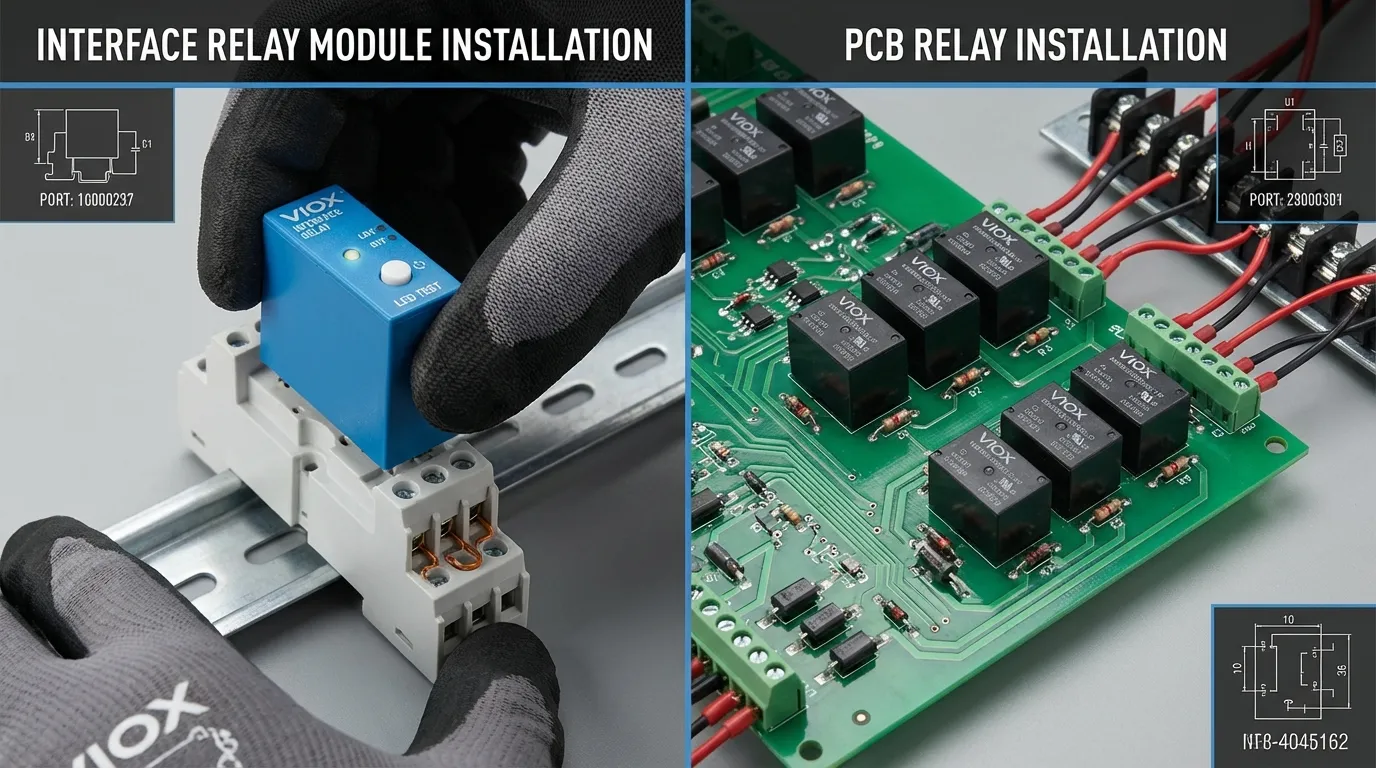

Les modules de relais d'interface révolutionnent l'assemblage des panneaux grâce à leur architecture plug-and-play. Le relais se branche sur une base de prise pré-câblée, qui reste montée en permanence sur le rail DIN. Cette séparation de l'élément de commutation de l'infrastructure de câblage signifie que les techniciens peuvent remplacer un relais défectueux sans outils, sans perturber les circuits adjacents et sans risque d'erreurs de câblage. Le temps d'installation d'un circuit de relais complet, du déballage aux tests opérationnels, est en moyenne de 3 à 5 minutes par relais.

Les relais PCB standard exigent une approche d'intégration fondamentalement différente. Le relais doit être soudé à un PCB conçu sur mesure avec ses composants de support. Ce PCB nécessite ensuite du matériel de montage, généralement des entretoises ou des supports, pour le fixer à l'intérieur du panneau de commande. Les terminaisons de fil se connectent à des bornes à vis ou à des plots de soudure sur le PCB. Bien que cette approche fonctionne bien dans les environnements de production avec un assemblage automatisé, elle crée des défis importants pour l'installation et la maintenance sur le terrain.

La méthodologie de câblage diffère considérablement. Les modules d'interface utilisent des bornes à ressort ou à vis conçues pour les calibres de fil industriels (généralement 0,5-2,5 mm²/20-14 AWG), acceptant les conducteurs solides et toronnés. Les relais PCB nécessitent soit des pistes PCB directes, soit des fils volants soudés à des plots, aucune de ces approches ne facilitant la modification ou le dépannage facile sur le terrain.

Protection électrique et isolation

L'architecture d'isolation électrique représente peut-être la différence fonctionnelle la plus significative entre ces deux types de relais. Les modules de relais d'interface intègrent généralement une isolation par optocoupleur sur l'entrée de commande, créant une barrière galvanique d'une valeur nominale comprise entre 4 000 V et 6 000 V. Cette isolation optique garantit que les transitoires de tension, les différences de potentiel de masse ou les interférences électromagnétiques du côté de la charge ne peuvent pas se propager vers le système de commande.

Le circuit d'optocoupleur fonctionne en convertissant le signal de commande électrique en lumière via une LED, qui active ensuite un phototransistor du côté isolé pour exciter la bobine du relais. Ce transfert de signal basé sur la lumière signifie qu'il n'y a littéralement aucune connexion électrique entre la sortie de l'automate et la bobine du relais, seulement un chemin optique. Cette architecture protège les cartes de sortie d'automate coûteuses, qui coûtent généralement entre 200 et 800 € par module, contre les dommages dus aux pics de tension ou aux défauts de câblage.

Les relais PCB standard ne fournissent que l'isolation inhérente entre la bobine et les contacts du relais, généralement évaluée à 4 000 V conformément aux normes IEC 61810-1. Bien que cette isolation bobine-contact soit adéquate pour de nombreuses applications, elle n'offre aucune protection pour le circuit de commande pilotant la bobine du relais. Tout pic de tension sur les bornes de la bobine peut se propager directement vers le microcontrôleur ou la sortie de l'automate. Les concepteurs de circuits doivent ajouter des composants de protection externes (diodes TVS, optocoupleurs ou amplificateurs d'isolement) pour obtenir une protection équivalente, ce qui augmente à la fois le coût et la complexité.

Les implications pratiques deviennent claires dans les environnements industriels avec de longues longueurs de câble, des charges inductives et des boucles de masse potentielles. Un circuit de démarreur de moteur commutant un contacteur triphasé peut générer des transitoires de tension dépassant 1 000 V pendant l'interruption. Sans une isolation appropriée, ces transitoires peuvent endommager les sorties de l'automate, corrompre les signaux de commande ou provoquer des déclenchements intempestifs. Les modules d'interface avec isolation par optocoupleur intégrée gèrent ces conditions dans le cadre de leur conception standard.

Efficacité de l'espace et densité du panneau

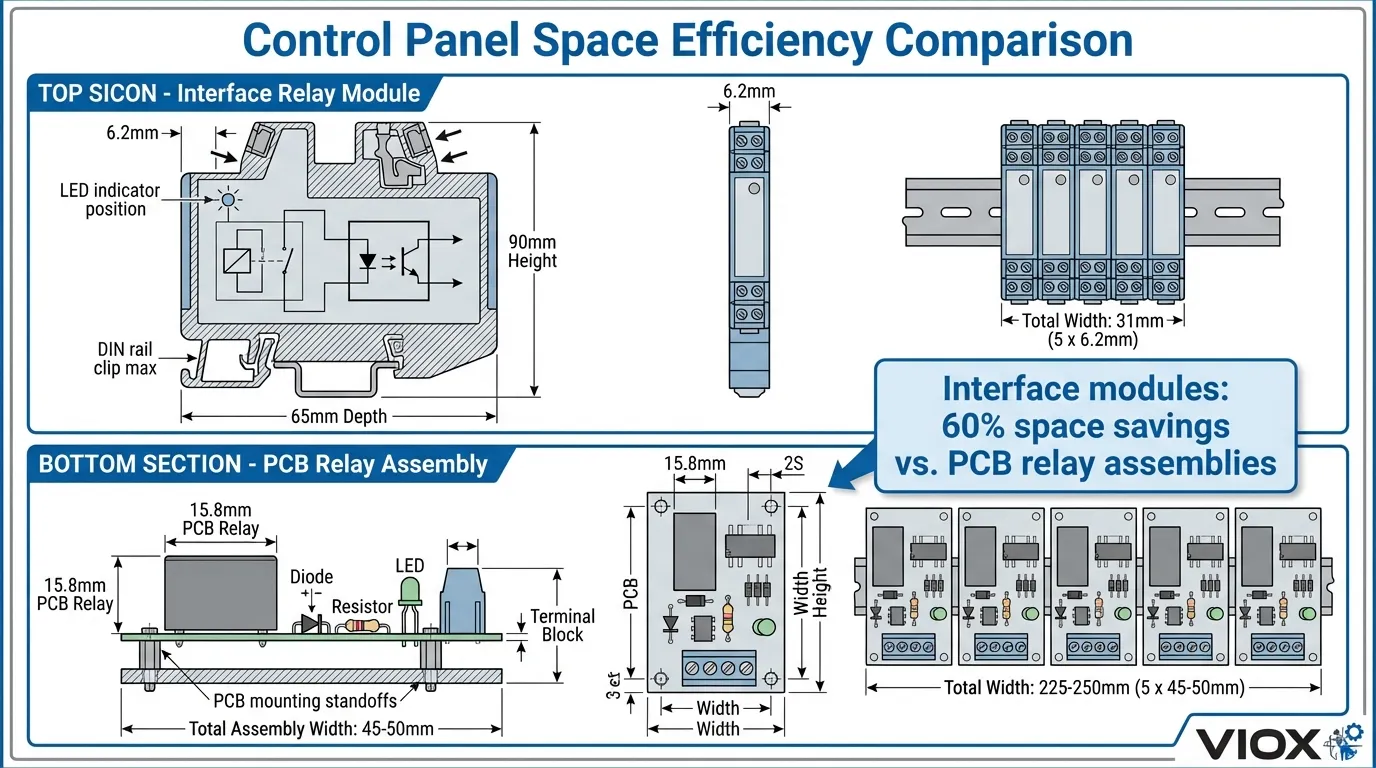

Les panneaux de commande industriels modernes sont confrontés à une pression incessante pour intégrer plus de fonctionnalités dans des boîtiers plus petits. Les modules de relais d'interface ont évolué pour relever ce défi grâce à des conceptions ultra-minces. Les modules de relais minces de génération actuelle ne mesurent que 6,2 mm de large, soit moins d'un quart de pouce, tout en conservant une capacité de commutation complète de 6 A à 250 V CA. Une section standard de 200 mm de rail DIN peut accueillir 32 de ces modules minces, fournissant 32 circuits de commutation indépendants dans un encombrement plus petit qu'un smartphone.

Cette efficacité de l'espace s'étend au-delà du relais lui-même. Étant donné que les modules d'interface intègrent des circuits de protection, des indicateurs et des connexions de bornes, ils éliminent le besoin d'assemblages de PCB séparés, de supports de montage et de câblage d'interconnexion que nécessitent les installations de relais PCB. Le volume total du panneau consommé par une solution de module d'interface est généralement de 40 à 60 % inférieur à une implémentation de relais PCB équivalente lorsque tous les composants de support et le matériel de montage sont pris en compte.

Les relais PCB standard, bien que compacts en tant que composants individuels, nécessitent une infrastructure de support substantielle. Un relais PCB miniature typique mesure 15,8 mm de large, mais l'assemblage complet du PCB, y compris le relais, la prise, les diodes de protection, le transistor de commande, l'indicateur LED et les borniers, occupe 40 à 60 mm de largeur de panneau. Plusieurs circuits de relais sur un seul PCB peuvent améliorer la densité, mais au prix de la flexibilité : si un relais tombe en panne, l'ensemble de la carte nécessite souvent un remplacement.

Le système de montage sur rail DIN utilisé par les modules d'interface offre des avantages supplémentaires en termes de flexibilité de la disposition du panneau. Les modules peuvent être disposés dans n'importe quel ordre, facilement déplacés ou agrandis sans redessiner les structures de montage. Les assemblages de PCB nécessitent des positions de montage fixes déterminées lors de la conception du panneau, ce qui rend les modifications sur le terrain difficiles.

Maintenance et entretien

L'avantage de la facilité d'entretien des modules de relais d'interface devient plus évident lors des événements d'arrêt imprévus. Lorsqu'un relais tombe en panne dans un environnement de production, chaque minute d'arrêt se traduit directement par une perte de revenus, souvent mesurée en milliers de dollars par heure pour les lignes de fabrication automatisées. Les modules d'interface permettent un remplacement en moins de 60 secondes : retirez le relais défectueux de sa prise, branchez un remplacement, vérifiez les indicateurs LED et rétablissez le fonctionnement. Aucun outil requis, aucune modification du câblage, aucun risque d'erreurs de connexion.

Ce modèle de maintenance plug-and-play prend également en charge les stratégies de maintenance préventive. Les équipes de maintenance peuvent stocker un inventaire modeste de modules de relais de rechange, généralement 10 à 20 % de la quantité installée, sachant que ces pièces de rechange sont compatibles avec plusieurs conceptions et applications de panneaux. Les modules de relais eux-mêmes sont souvent codés par couleur ou étiquetés par tension nominale, ce qui rend la vérification visuelle simple, même pour les techniciens moins expérimentés.

La maintenance des relais PCB standard présente des défis importants. Le remplacement d'un relais PCB défectueux nécessite de dessouder l'ancien composant et d'en souder un nouveau, une tâche nécessitant des compétences, des outils et du temps spécialisés. Dans les environnements industriels, cela signifie souvent retirer l'ensemble du PCB du panneau, le transporter vers un établi ou un atelier de réparation, effectuer la réparation et le réinstaller. Le temps d'arrêt total peut s'étendre à des heures, voire à des jours, si les PCB de remplacement ne sont pas immédiatement disponibles.

Le processus de test et de vérification diffère également considérablement. Les modules d'interface intègrent des indicateurs LED indiquant à la fois l'état de l'alimentation et l'état du relais, permettant une confirmation visuelle du fonctionnement sans équipement de test. De nombreux modules incluent des boutons de test manuels permettant aux techniciens de vérifier le fonctionnement du relais indépendamment du système de commande. Les circuits de relais PCB nécessitent des tests au multimètre ou une analyse à l'oscilloscope pour confirmer le bon fonctionnement, ce qui prend plus de temps et nécessite des niveaux de compétence plus élevés.

Analyse des coûts : coût initial vs. coût total de possession

La comparaison des coûts entre les modules d'interface et les relais PCB révèle un scénario classique de coût initial par rapport au coût total de possession. Les relais PCB standard coûtent 2 à 5 € par unité en quantités modérées, tandis que les modules de relais d'interface varient de 8 à 25 € selon les spécifications. Ce différentiel de prix de 3 à 5 fois rend les relais PCB plus économiques dans la budgétisation initiale.

Cependant, une analyse complète des coûts doit inclure tous les composants et la main-d'œuvre associés. Un circuit de relais PCB fonctionnel nécessite : le relais (3 €), la prise (1,50 €), la diode de roue libre (0,20 €), le transistor de commande (0,30 €), la résistance de limitation de courant (0,05 €), l'indicateur LED (0,15 €) et les borniers (2,50 €), soit un total d'environ 7,70 € en composants seuls. Ajoutez la conception de PCB personnalisée (500 à 2 000 € par conception), la fabrication de PCB (1 à 3 € par carte), la main-d'œuvre d'assemblage (5 à 10 € par circuit de relais) et le temps de test, et le coût réel par circuit de relais approche 15 à 20 €.

Les modules de relais d'interface à 12-15 € par unité deviennent soudainement compétitifs en termes de coûts, en particulier lorsque la main-d'œuvre d'installation est prise en compte. Les fabricants de panneaux signalent une réduction de 40 à 50 % du temps d'assemblage lors de l'utilisation de modules d'interface par rapport aux assemblages de relais PCB. Pour un panneau de commande de 50 relais, ces économies de temps peuvent dépasser 20 heures de travail, ce qui représente 600 à 1 200 € d'économies de coûts directs aux taux de main-d'œuvre industriels typiques.

Le différentiel de coût de maintenance s'amplifie sur le cycle de vie du système. Un module d'interface défectueux coûte 12 à 15 € et 5 minutes de temps de technicien (8 à 10 €) pour un coût de réparation total inférieur à 25 €. Un circuit de relais PCB défectueux nécessite souvent le remplacement de l'ensemble du PCB (50 à 150 €) plus 1 à 2 heures de temps de technicien qualifié (100 à 200 €), soit un total de 150 à 350 € par panne. Sur une durée de vie de 10 ans avec des taux de défaillance de relais industriels typiques (0,5 à 1 % par an), l'avantage en termes de coût de maintenance des modules d'interface peut dépasser 500 à 1 000 € par panneau.

Tableau comparatif des spécifications techniques

| Spécification | Module de relais d'interface | Relais PCB standard |

|---|---|---|

| Classement De Contact | 6A @ 250V AC (modules minces typiques) 10-16A @ 250V AC (modules standard) |

5-10A @ 250V AC (miniature) 10-30A @ 250V AC (relais de puissance) |

| Tension de contrôle | 24V DC, 24V AC, 120V AC, 230V AC (options de bobine enfichables) |

Personnalisé par conception (généralement 5V, 12V, 24V DC) |

| Isolation électrique | 4-6kV (isolation d'entrée par optocoupleur) + 4kV (bobine-contact) |

4kV (bobine-contact uniquement selon IEC 61810-1) |

| Le Temps De Réponse | 8-12ms (électromécanique typique) | 5-10ms (électromécanique typique) |

| Durée de vie mécanique | 10-20 millions d'opérations | 10 millions d'opérations (typique) |

| Durée de vie électrique | 100 000 opérations à charge nominale | 100 000 opérations à charge nominale |

| Température de fonctionnement | -40°C à +70°C (qualité industrielle) | -40°C à +85°C (varie selon le modèle) |

| Méthode de montage | Rail DIN (standard 35mm) Embase enfichable |

Soudure PCB (traversante ou CMS) |

| Indication d'état | LED intégrée (alimentation + état du relais) | Nécessite un circuit LED externe |

| Les Fonctions De Protection De | Isolation par optocoupleur Suppression de bobine Protection contre les surtensions |

Nécessite des circuits de protection externes |

| Temps de remplacement | <60 secondes (enfichable) | 15-30 minutes (dessoudage/soudure) |

| Coût unitaire typique | $8-$25 | $2-$5 (relais uniquement) $7-$10 (avec composants) |

| Respect des normes | IEC 61810-1, UL 508, CE | IEC 61810-1, UL 508 (relais uniquement) |

| Résistance aux vibrations | 10g @ 10-55Hz (monté sur rail DIN) | Dépend de la méthode de montage du PCB |

| Type de terminal | À ressort ou à vis (fil de 0,5-2,5mm²) |

Plots PCB ou bornes à souder |

| Largeur par circuit | 6,2-12mm (conceptions ultra-minces) | 15-20mm (relais uniquement) 40-60mm (circuit complet) |

Critères de sélection spécifiques à l'application

Quand choisir les modules de relais d'interface

Les modules de relais d'interface représentent le choix optimal pour les applications privilégiant la fiabilité, la maintenabilité et l'efficacité opérationnelle à long terme. Les systèmes d'automatisation industrielle, en particulier ceux impliquant une commande PLC, bénéficient énormément de la protection intégrée et de l'interface standardisée que fournissent les modules de relais. Les usines de fabrication où les coûts d'arrêt dépassent $1 000 par heure ne peuvent pas se permettre les temps de réparation prolongés associés aux défaillances des relais PCB.

Les systèmes d'automatisation des bâtiments - commandes de CVC, gestion de l'éclairage et contrôle d'accès - tirent parti de la flexibilité et de la facilité d'entretien des modules d'interface. Ces systèmes nécessitent souvent des modifications ou des extensions des années après l'installation initiale. La nature plug-and-play des modules d'interface permet aux gestionnaires d'installations de reconfigurer la logique de commande sans compétences spécialisées en électronique ni temps d'arrêt importants.

Les applications de contrôle de processus dans le traitement de l'eau, la transformation chimique et la production alimentaire exigent la robustesse environnementale et l'isolation électrique que fournissent les modules d'interface. Ces industries sont confrontées à des conditions difficiles, notamment des températures extrêmes, l'humidité, les vibrations et le bruit électrique. Les modules d'interface conformes aux spécifications industrielles IEC 61810-1 garantissent un fonctionnement fiable dans ces environnements difficiles.

Les fabricants de panneaux de commande et les intégrateurs de systèmes privilégient les modules d'interface pour leurs avantages en matière de standardisation. Un fabricant de panneaux peut concevoir une disposition de prise standard, puis configurer les tensions de bobine de relais et les arrangements de contacts en sélectionnant les modules de relais appropriés pour chaque application. Cette approche modulaire réduit le temps de conception, simplifie la gestion des stocks et accélère la production.

Quand choisir les relais PCB standard

Les relais PCB standard excellent dans les environnements de production à volume élevé où le relais devient un composant permanent d'un ensemble électronique plus vaste. Les appareils électroménagers, les équipements de CVC et l'électronique automobile intègrent généralement des relais PCB dans leurs cartes de commande, où le relais n'aura jamais besoin d'être remplacé sur le terrain pendant la durée de vie prévue du produit.

Les applications sensibles aux coûts avec des exigences stables et bien définies bénéficient des implémentations de relais PCB. Une fois la conception du circuit finalisée et validée, les relais PCB offrent des coûts unitaires inférieurs dans les volumes de production dépassant 1 000 unités par an. L'amortissement des coûts de conception et de configuration des PCB sur de grandes séries de production rend cette approche économiquement intéressante.

Les appareils électroniques compacts où chaque millimètre d'espace compte peuvent privilégier les relais PCB malgré leurs exigences en matière de composants de support. Les relais PCB miniatures modernes mesurant seulement 10 à 15 mm peuvent s'intégrer dans des appareils portables, des équipements portables ou des installations à espace limité où le montage sur rail DIN n'est pas possible.

Les applications avec une faible fréquence de commutation et des exigences de maintenance minimales peuvent utiliser avec succès des relais PCB. Un relais commutant une fois par jour ou moins, dans un environnement propre, avec une durée de vie prévue de moins de 5 ans, peut ne pas justifier le coût initial plus élevé des modules d'interface.

Approches hybrides et considérations spéciales

Certaines applications bénéficient d'approches hybrides combinant les deux types de relais. Les grands panneaux de commande peuvent utiliser des modules d'interface pour les circuits fréquemment commutés ou critiques nécessitant une maintenance facile, tout en utilisant des relais PCB pour les fonctions auxiliaires telles que les voyants lumineux ou les interverrouillages rarement utilisés. Cette stratégie optimise à la fois le coût et la fonctionnalité.

Les applications critiques pour la sécurité nécessitent une attention particulière quel que soit le type de relais. Les relais de sécurité avec contacts à guidage forcé - où une liaison mécanique garantit que les contacts normalement ouverts et normalement fermés ne peuvent pas être fermés simultanément - sont disponibles aux formats module d'interface et PCB. Ces relais sont conformes aux normes IEC 61810-3 (EN 50205) pour les systèmes de commande liés à la sécurité et sont essentiels pour les circuits d'arrêt d'urgence, les interverrouillages de sécurité et les applications de protection des machines.

Les applications de commutation à haute fréquence dépassant 10 opérations par minute peuvent justifier la technologie des relais statiques (SSR) plutôt que les relais électromécaniques. Les SSR éliminent complètement l'usure des contacts, offrant une durée de vie mécanique pratiquement illimitée. Cependant, les SSR introduisent des considérations différentes, notamment la dissipation thermique, le courant de fuite et un coût plus élevé par point de commutation.

Conformité aux normes et certification

IEC 61810-1 : La norme de base

La norme IEC 61810-1 établit les exigences fondamentales de sécurité et de performance pour les relais élémentaires électromécaniques. Cette norme internationale définit les procédures d'essai pour les valeurs nominales des contacts, la résistance d'isolement, la rigidité diélectrique, l'élévation de température et l'endurance mécanique. Les modules de relais d'interface et les relais PCB standard doivent être conformes à la norme IEC 61810-1 pour être adaptés aux applications industrielles.

La norme spécifie que les relais doivent supporter une tension d'essai diélectrique de 4 000 V CA entre la bobine et les contacts pendant une minute sans claquage. La résistance d'isolement doit dépasser 100 MΩ à 500 V CC. La résistance des contacts ne doit pas dépasser les valeurs spécifiées (généralement 100 mΩ pour les contacts de puissance) afin d'éviter un échauffement excessif et une chute de tension. L'élévation de température sous charge nominale ne doit pas dépasser les limites qui dégraderaient les matériaux d'isolation ou réduiraient la durée de vie du relais.

Les modules de relais d'interface dépassent souvent ces exigences minimales, en particulier en matière d'isolation électrique. L'isolation par optocoupleur sur l'entrée de commande fournit une barrière d'isolation supplémentaire au-delà de l'isolation inhérente bobine-contact du relais, créant ainsi une stratégie de protection de défense en profondeur.

UL 508 et exigences nord-américaines

UL 508, la norme pour les équipements de commande industriels, régit les applications de relais sur les marchés nord-américains. Cette norme a évolué pour s'aligner sur les exigences internationales de la CEI, la norme harmonisée CEI/UL 61810-1 remplaçant désormais les spécifications de relais UL 508 précédentes. Cette harmonisation simplifie l'accès au marché mondial pour les fabricants de relais et réduit la complexité de la certification pour les fabricants de panneaux de commande.

La certification UL exige non seulement le relais lui-même, mais aussi son application au sein du panneau de commande pour répondre aux exigences de sécurité. Le dimensionnement correct des fils, la protection contre les surintensités et les exigences d'espacement sont tous des facteurs pris en compte dans la certification UL des panneaux. Les modules de relais d'interface avec des composants reconnus UL et des méthodes de montage standardisées simplifient le processus de certification des panneaux.

Marquage CE et conformité européenne

Le marquage CE indique la conformité aux normes européennes de sécurité, de santé et de protection de l'environnement. Pour les relais et les panneaux de commande, cela inclut la directive basse tension (DBT) et la directive sur la compatibilité électromagnétique (CEM). Les modules de relais d'interface avec des fonctions de protection CEM intégrées - isolation par optocoupleur, suppression de bobine et boîtiers blindés - aident les fabricants de panneaux à obtenir plus facilement la conformité CE que les assemblages de relais PCB discrets nécessitant une atténuation CEM personnalisée.

Installation Meilleures Pratiques

Installation du module de relais d'interface

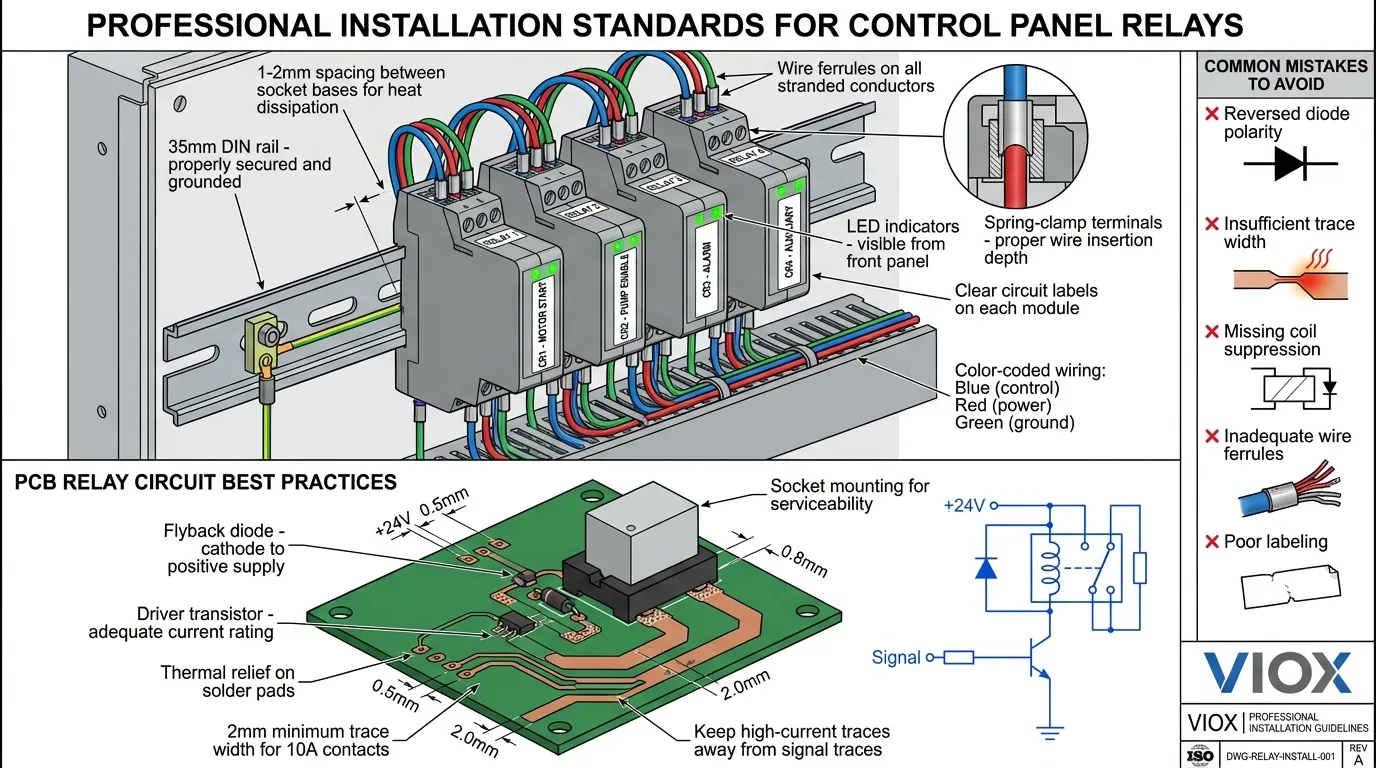

L'installation correcte des modules de relais d'interface commence par la préparation du rail DIN. Assurez-vous que le rail est propre, correctement fixé à la plaque arrière du panneau et mis à la terre si vous utilisez un rail conducteur. Montez d'abord les bases des prises, en maintenant un espacement et une orientation constants. La plupart des fabricants recommandent un espacement de 1 à 2 mm entre les prises adjacentes pour une dissipation thermique adéquate et un dégagement pour le routage des fils.

Câblez complètement les bases des prises avant d'installer les modules de relais. Utilisez des embouts de câblage sur les conducteurs multibrins pour éviter la rupture des brins et assurer des connexions fiables aux bornes à ressort. Respectez la polarité sur les connexions de bobine CC - une polarité inversée n'endommagera pas le relais, mais il ne fonctionnera pas. Pour les bobines CA, la polarité n'a pas d'importance, mais le maintien de codes de couleurs de câblage cohérents facilite le dépannage.

Étiquetez clairement chaque position de relais, en indiquant la fonction du circuit, la description de la charge et toute condition de fonctionnement particulière. De nombreux modules d'interface comprennent des zones d'étiquetage sur la face avant, spécialement conçues à cet effet. Un étiquetage complet réduit le temps de dépannage et évite les erreurs de câblage pendant la maintenance.

Testez chaque circuit de relais individuellement avant de mettre le panneau complet sous tension. Vérifiez la tension de commande correcte, vérifiez le bon fonctionnement des indicateurs LED et confirmez la commutation des contacts avec un multimètre. Cette approche systématique identifie les erreurs de câblage ou les composants défectueux avant qu'ils ne causent des problèmes au niveau du système.

Directives de conception de circuits de relais PCB

La conception de circuits de relais PCB nécessite une attention particulière à plusieurs facteurs critiques. Placez des diodes de roue libre (1N4007 ou équivalent) directement aux bornes des bobines de relais, la cathode étant orientée vers l'alimentation positive. Cette diode bloque la pointe de tension inductive générée lorsque la bobine est hors tension, protégeant ainsi les transistors de commande et les microcontrôleurs. Sans cette protection, les pointes de tension de la bobine peuvent dépasser 100 V, détruisant ainsi les composants semi-conducteurs.

La sélection du transistor de commande dépend du courant de la bobine du relais et des caractéristiques du signal de commande. Pour les relais 24 V CC avec des bobines de 1 000 Ω consommant 24 mA, un transistor NPN à usage général comme le 2N2222 suffit. Les bobines à courant plus élevé nécessitent des transistors de puissance ou des MOSFET. Calculez les exigences de courant de base en assurant une saturation adéquate - généralement 10 fois le courant de base nécessaire pour le courant de collecteur assure une commutation fiable.

La largeur de la piste du PCB doit tenir compte des courants de contact du relais sans chute de tension ou échauffement excessif. Pour les contacts de 10 A, utilisez une largeur de piste minimale de 2 mm (80 mil) sur du cuivre de 1 oz. Envisagez d'augmenter à 3-4 mm pour une fiabilité améliorée et une réduction de l'élévation de température. Éloignez les pistes à courant élevé des pistes de signaux sensibles afin de minimiser les interférences électromagnétiques.

Les considérations de montage incluent le soulagement des contraintes mécaniques. Les contacts du relais génèrent une force mécanique importante pendant la commutation - jusqu'à plusieurs newtons - ce qui peut fissurer les joints de soudure au fil du temps. Utilisez plusieurs plots de soudure par broche de relais, ou envisagez de monter les relais sur des prises sur le PCB plutôt que de les souder directement pour une meilleure facilité d'entretien.

Résolution Des Problèmes Courants

Problèmes liés aux modules de relais d'interface

Le relais ne s'enclenche pas : Vérifiez la tension de commande aux bornes d'entrée du module. Les modules d'interface nécessitent généralement 70 à 80% de la tension nominale pour fonctionner de manière fiable. Vérifiez les indicateurs LED - si la LED d'alimentation s'allume mais que le relais ne commute pas, le module de relais lui-même peut être défectueux. Vérifiez s'il y a des obstructions mécaniques empêchant l'insertion du relais dans la prise.

Fonctionnement intermittent : Les connexions de bornes desserrées sont la cause la plus fréquente. Les bornes à ressort nécessitent une profondeur d'insertion correcte du fil, généralement de 10 à 12 mm. Une insertion insuffisante crée des connexions à haute résistance qui chauffent sous charge, finissant par tomber en panne. Vérifiez si les extrémités des fils sont oxydées ou endommagées. Les vibrations peuvent également desserrer les bornes à vis au fil du temps ; vérifiez les spécifications de couple appropriées (généralement 0,5 à 0,8 Nm).

Soudure ou brûlure des contacts : Indique que le relais commute des charges dépassant sa capacité nominale ou commute des charges fortement inductives sans suppression appropriée. Vérifiez le courant de charge réel par rapport aux spécifications du relais. Les charges inductives (moteurs, solénoïdes, transformateurs) nécessitent un déclassement, généralement de 50 % de la capacité nominale de charge résistive. Ajoutez des amortisseurs RC ou des varistances aux charges inductives pour supprimer les transitoires de commutation.

Échec prématuré : Les facteurs environnementaux contribuent souvent à une défaillance précoce du relais. Une température ambiante excessive (> 60 °C) réduit considérablement la durée de vie du relais. Assurez une ventilation adéquate du panneau et tenez compte de la dissipation thermique lors du montage de plusieurs relais à proximité les uns des autres. La contamination par la poussière, l'humidité ou les vapeurs chimiques peut dégrader l'isolation et corroder les contacts.

Problèmes de circuit de relais de PCB

La bobine ne s'excite pas : Vérifiez le fonctionnement du transistor de commande. Mesurez la tension au niveau du collecteur du transistor : elle doit être proche de la tension d'alimentation lorsqu'il est éteint, proche de zéro lorsqu'il est allumé. Vérifiez le courant de base : un entraînement de base insuffisant empêche la saturation du transistor. Vérifiez que la diode de roue libre n'est pas court-circuitée, ce qui bloquerait la tension de la bobine à ~0,7 V. Mesurez la résistance de la bobine ; les bobines ouvertes indiquent une défaillance du relais.

Défaillance du transistor de commande : Généralement causée par une diode de roue libre manquante ou inversée. La pointe inductive de la désexcitation de la bobine peut dépasser la tension de claquage du transistor, détruisant la jonction. Installez toujours les diodes avec la polarité correcte. Envisagez d'utiliser des diodes Schottky pour une réponse plus rapide ou des diodes TVS pour une protection améliorée dans les environnements bruyants.

Formation d'arcs ou piqûres de contact : Résulte de la commutation de charges au-delà de la capacité du relais ou d'une suppression d'arc inadéquate. Les charges CA nécessitent une suppression différente de celle des charges CC. Pour le courant alternatif, utilisez des amortisseurs RC (0,1 µF + 100 Ω aux bornes des contacts). Pour le courant continu, utilisez des diodes de roue libre aux bornes des charges inductives. Envisagez de passer à des relais avec des capacités de contact plus élevées ou de passer à des contacteurs pour les charges supérieures à 10 A.

Problèmes d'EMI/RFI : La commutation de relais génère des interférences électromagnétiques qui peuvent affecter les circuits sensibles à proximité. Séparez les circuits de relais du conditionnement du signal analogique, des interfaces de communication et des circuits de microcontrôleur. Utilisez un câblage à paire torsadée pour les connexions de la bobine de relais. Ajoutez des billes de ferrite sur les fils de la bobine pour supprimer le bruit haute fréquence. Envisagez des boîtiers blindés pour les applications particulièrement sensibles.

Tendances futures et technologies émergentes

Intégration de relais statiques

La frontière entre la technologie des relais électromécaniques et celle des relais statiques continue de s'estomper. Les modules de relais hybrides combinant des contacts électromécaniques pour la commutation de courant élevé avec des pilotes statiques pour la logique de commande offrent le meilleur des deux mondes. Ces conceptions hybrides éliminent le rebond des contacts, réduisent les interférences électromagnétiques et prolongent la durée de vie mécanique tout en conservant les avantages de faible résistance à l'état passant et de courant de fuite nul des contacts mécaniques.

Les modules de relais statiques avec dissipateurs thermiques intégrés et protection thermique sont de plus en plus courants dans les facteurs de forme des relais d'interface. Ces modules SSR se branchent sur des prises de relais standard, ce qui permet aux fabricants de panneaux de spécifier des solutions électromécaniques ou statiques en fonction des exigences de l'application sans avoir à repenser la disposition des panneaux.

Modules de relais intelligents avec diagnostics

Les modules de relais d'interface de nouvelle génération intègrent des microcontrôleurs et des interfaces de communication, transformant de simples dispositifs de commutation en nœuds intelligents sur les réseaux industriels. Ces relais intelligents surveillent l'état des contacts, comptent les opérations de commutation, mesurent le courant de charge et signalent l'état via les protocoles Modbus, Profibus ou Ethernet. Les algorithmes de maintenance prédictive analysent les schémas de commutation et les tendances de la résistance des contacts, alertant les équipes de maintenance avant que des défaillances ne se produisent.

Les capacités de diagnostic comprennent la surveillance de l'usure des contacts par la mesure de la résistance, l'analyse du courant de la bobine détectant les défaillances partielles et la surveillance thermique empêchant les conditions de surcharge. Cette intégration de données avec les systèmes de gestion de la maintenance à l'échelle de l'usine permet des stratégies de maintenance conditionnelle, réduisant les temps d'arrêt imprévus et optimisant l'inventaire des pièces de rechange.

Miniaturisation et densité de puissance

Les fabricants de relais continuent de repousser les limites de la miniaturisation. Les modules de relais ultra-minces atteignent désormais une capacité de commutation de 6 A dans une largeur de 6,2 mm, soit moins de la moitié de la largeur des conceptions de la génération précédente. Cette efficacité spatiale permet aux panneaux de commande d'accueillir 50 à 100 % de points d'E/S supplémentaires dans le même volume de boîtier, prenant en charge des exigences d'automatisation de plus en plus complexes sans augmentation proportionnelle de la taille du panneau.

Les matériaux et les techniques de fabrication avancés permettent une densité de puissance plus élevée. Les matériaux de contact en oxyde d'argent-cadmium et en oxyde d'argent-étain offrent une résistance à l'arc supérieure et une durée de vie plus longue que les contacts traditionnels en argent-nickel. L'estampage de précision et l'assemblage automatisé garantissent une qualité et des performances constantes sur des millions d'unités.

Foire Aux Questions

Q : Puis-je remplacer un relais de PCB par un module de relais d'interface dans un panneau existant ?

R : Oui, mais cela nécessite des modifications du panneau. Vous devrez installer un rail DIN et des bases de prises de relais, puis recâbler du PCB aux nouvelles bornes de prises. Cette modernisation est logique lors de la mise à niveau des panneaux pour une meilleure maintenabilité ou lorsque la conception originale du PCB est obsolète. L'investissement dans la main-d'œuvre de modernisation est généralement amorti en 1 à 2 ans grâce à la réduction des coûts de maintenance.

Q : Quelle est la différence de durée de vie typique entre les modules d'interface et les relais de PCB ?

R : Les deux types de relais utilisent des mécanismes de relais électromécaniques similaires, de sorte que la durée de vie inhérente du relais est comparable, généralement 100 000 opérations électriques à la charge nominale ou 10 à 20 millions d'opérations mécaniques. Cependant, les modules d'interface durent souvent plus longtemps en service, car leur conception enfichable empêche les contraintes mécaniques sur les joints de soudure et leurs circuits de protection intégrés réduisent l'exposition aux transitoires de tension dommageables. Les données de terrain suggèrent que les modules d'interface atteignent une durée de vie en service de 20 à 30 % plus longue dans les environnements industriels typiques.

Q : Les modules de relais d'interface fonctionnent-ils avec toutes les marques d'API ?

R : Oui, les modules de relais d'interface sont des dispositifs universels compatibles avec n'importe quel API ou système de commande. Le module de relais répond à la tension appliquée à ses bornes d'entrée, peu importe que cette tension provienne d'un Siemens, Allen-Bradley, Mitsubishi ou toute autre marque d'API. Faites simplement correspondre la tension de la bobine du relais à la tension de sortie de votre API (généralement 24 V CC) et assurez-vous que la capacité de contact du relais dépasse les exigences de votre charge.

Q : Comment calculer la capacité de contact de relais correcte pour mon application ?

R : Commencez par le courant d'état stable de la charge, puis appliquez des facteurs de déclassement. Les charges inductives (moteurs, solénoïdes, transformateurs) nécessitent un déclassement de 50 %, un relais de 10 A doit commuter une charge inductive maximale de 5 A. Les charges de lampe nécessitent un déclassement de 10x en raison du courant d'appel élevé, un relais de 10 A gère une charge de lampe à incandescence maximale de 1 A. Les charges résistives (chauffages, résistances) peuvent utiliser la capacité nominale complète du relais. Ajoutez une marge de sécurité de 20 % pour tenir compte des variations de tension et du vieillissement. Pour les charges complexes, consultez les fiches techniques du fabricant du relais pour obtenir des conseils spécifiques à l'application.

Q : Qu'est-ce qui fait que les contacts du relais se soudent ensemble et comment puis-je l'empêcher ?

R : La soudure des contacts se produit lorsque le courant de commutation dépasse la capacité de fermeture/ouverture du relais ou lors de la commutation de charges fortement inductives sans suppression. L'arc généré lors de l'ouverture du contact fait fondre le matériau du contact, ce qui peut fusionner les contacts ensemble. Les stratégies de prévention comprennent : la sélection de relais avec des capacités de contact adéquates (y compris le courant d'appel), l'ajout d'une suppression d'arc (amortisseurs RC pour le courant alternatif, diodes de roue libre pour les charges inductives CC), l'utilisation de relais avec des contacts en oxyde d'argent-cadmium pour les applications à courant élevé et la prise en compte de contacteurs ou de relais statiques pour les charges supérieures à 10 A.

Q : Les modules de relais d'interface conviennent-ils aux applications critiques pour la sécurité ?

R : Les modules de relais d'interface standard ne conviennent pas aux applications critiques pour la sécurité telles que les arrêts d'urgence ou les interverrouillages de sécurité. Ces applications nécessitent des relais de sécurité avec des contacts à guidage forcé conformes aux normes CEI 61810-3 (EN 50205). Les relais à guidage forcé utilisent une liaison mécanique garantissant que les contacts normalement ouverts et normalement fermés ne peuvent pas se fermer simultanément, empêchant ainsi les modes de défaillance dangereux. Les modules de relais de sécurité sont disponibles dans les facteurs de forme des modules d'interface, offrant la même commodité enfichable tout en répondant aux exigences de sécurité. Consultez toujours les normes de sécurité pertinentes (ISO 13849, CEI 62061) pour votre application spécifique.

Conclusion : Faire le bon choix pour votre application

Le choix entre les modules de relais d'interface industriels et les relais de PCB standard dépend fondamentalement des priorités de votre application : coût initial par rapport au coût du cycle de vie, volume de production par rapport à la facilité d'entretien sur le terrain et flexibilité de conception par rapport à l'optimisation de l'espace. Les modules de relais d'interface excellent dans l'automatisation industrielle, les commandes de bâtiment et toute application où l'accessibilité à la maintenance, l'isolation électrique et la fiabilité à long terme justifient leur coût initial plus élevé. Leur architecture prête à l'emploi, leurs circuits de protection intégrés et leur normalisation sur rail DIN en font le choix par défaut pour la construction de panneaux de commande professionnels.

Les relais de PCB standard restent la solution optimale pour les produits de consommation à volume élevé, les systèmes embarqués et les applications où le relais devient un composant permanent d'un ensemble électronique plus grand. Lorsque les volumes de production dépassent 1 000 unités par an et que la maintenance sur le terrain n'est pas requise, les relais de PCB offrent des coûts totaux inférieurs grâce aux économies d'échelle.

Pour la plupart des applications de panneaux de commande industriels, les modules de relais d'interface offrent une valeur supérieure grâce à un temps d'installation réduit, une maintenance simplifiée, une protection améliorée et une fiabilité à long terme améliorée. La réduction de 40 à 50 % de la main-d'œuvre d'assemblage, combinée à des temps de remplacement de 60 secondes et à une isolation par optocoupleur intégrée, génère généralement un retour sur investissement positif en 2 à 3 ans, même en tenant compte de leur coût initial plus élevé.

À mesure que les systèmes d'automatisation deviennent plus complexes et que les coûts des temps d'arrêt continuent d'augmenter, la tendance favorise clairement les modules de relais d'interface pour les applications industrielles. Leur architecture modulaire, leurs interfaces normalisées et leurs capacités intelligentes émergentes les positionnent comme le fondement des systèmes de commande de nouvelle génération. Que vous conceviez un nouveau panneau de commande ou que vous mettiez à niveau l'équipement existant, évaluez soigneusement vos exigences spécifiques par rapport à la comparaison complète fournie dans ce guide pour faire un choix éclairé qui optimise à la fois les performances et les coûts.

Ressources connexes

Pour plus d'informations sur les composants de commande électrique et les solutions d'automatisation industrielle, explorez ces sujets connexes :

- Comprendre les 5 différents types de relais – Guide complet des classifications et des applications des relais

- Contacteurs et relais : Comprendre les principales différences – Quand utiliser des contacteurs plutôt que des relais dans la commande de moteur

- Qu'est-ce qu'un contacteur ? – Guide complet des contacteurs industriels pour la commutation intensive

- Relais temporisés : Guide complet des types, des fonctions et des applications – Comprendre les relais temporisés pour la commande séquentielle

- Comment sélectionner les contacteurs et les disjoncteurs en fonction de la puissance du moteur ? – Guide de dimensionnement des composants de protection du moteur

- Guide des composants des panneaux de commande industriels – Composants essentiels pour la construction de panneaux professionnels

- Guide de sélection des borniers : Types et utilisations – Choisir les bons borniers pour votre panneau

- Qu'est-ce qu'un rail DIN ? – Comprendre les normes des rails DIN et les systèmes de montage

- Commande à 2 fils vs. Commande à 3 fils : Guide de sécurité des moteurs – Conception de circuits de commande pour les applications de moteur

- Entraînement direct par API ou relais d'interposition – Quand utiliser des relais d'interface avec les sorties d'API

- Relais mécanique ou transistor/MOSFET – Comparaison de la commutation électromécanique et statique

- CEI 60947-4-1 contre CEI 61095 : Contacteurs domestiques contre contacteurs industriels – Comprendre les normes et les capacités nominales des contacteurs

VIOX Electric est spécialisée dans la fabrication de modules de relais d'interface, de contacteurs, de disjoncteurs et de composants de commande de haute qualité pour les applications d'automatisation industrielle. Nos produits sont conformes aux normes internationales, notamment CEI 61810-1, UL 508 et aux exigences CE, garantissant des performances fiables dans les environnements industriels exigeants. Contactez notre équipe technique pour obtenir des conseils spécifiques à l'application et des solutions personnalisées pour vos projets de panneaux de commande.