¿Por qué su tablero de distribución se siente como un horno después de seis meses de operación?

Usted dimensionó los interruptores correctamente. Siguió los cálculos de carga del NEC al pie de la letra. Su instalación pasó la inspección sin una sola corrección. Sin embargo, seis meses después, su equipo de mantenimiento informa que el panel está funcionando 15°C más caliente de lo nominal, está registrando disparos molestos durante la carga máxima y los componentes de plástico en el interior muestran signos tempranos de estrés térmico.

Here’s what most engineers miss: No tenía un problema con el interruptor. Tenía un problema con el conjunto de la bandeja.

La Trampa Térmica de la que Nadie Habla

Los paneles eléctricos tradicionales son esencialmente cajas de metal con algunos rieles de montaje. Los ingenieros se obsesionan con la selección del interruptor automático perfecto: coincidencia de curvas de disparo, cálculo de la coordinación selectiva, verificación de las clasificaciones de corriente de falla. Pero tratan la estructura de montaje como una ocurrencia tardía, asumiendo que cualquier placa de metal hará el trabajo.

Este pensamiento conduce a un asesino silencioso en los sistemas eléctricos: gestión térmica inadecuada a nivel de montaje de componentes.

Cuando varios interruptores automáticos operan simultáneamente, generan calor. En un panel convencional, este calor no tiene a dónde ir excepto acumularse alrededor de los propios dispositivos. Los interruptores podrían tener una clasificación individual para una temperatura ambiente de 40°C, pero cuando están empaquetados en un gabinete mal diseñado sin flujo de aire diseñado, la temperatura ambiente local puede subir a 60°C o más. Ahora su interruptor de 100A está operando efectivamente como un interruptor de 85A, y sus márgenes de carga cuidadosamente calculados simplemente desaparecieron.

⚡ Conclusión Clave: La diferencia entre un tablero de distribución que dura 10 años y uno que dura 30 años generalmente no es la calidad de los interruptores automáticos, sino la calidad de lo que se montan los interruptores automáticos.

¿Qué es un Conjunto de Bandeja en el Suministro de Energía Eléctrica?

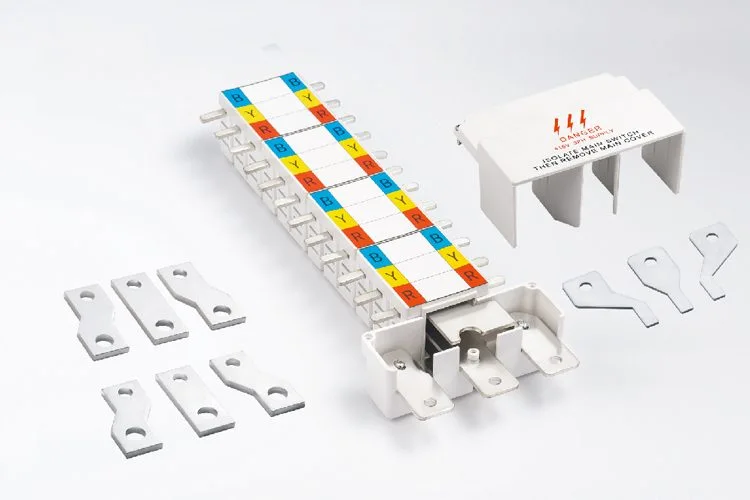

Un conjunto de bandeja en el suministro de energía eléctrica es una estructura de montaje pre-diseñada que sirve como la columna vertebral integrada para los interruptores automáticos y los dispositivos de protección en los tableros de distribución. A diferencia de las simples placas de montaje, un verdadero conjunto de bandeja combina tres funciones críticas en un sistema estandarizado:

- Soporte mecánico con puntos de montaje precisos y estandarizados

- Conectividad eléctrica a través de sistemas de barras colectoras integrados

- Gestión térmica a través de canales de flujo de aire diseñados y rutas de disipación de calor

Piense en ello de esta manera: si su tablero de distribución es una ciudad, el conjunto de la bandeja es la infraestructura: las carreteras, los servicios públicos y el sistema de zonificación, todo integrado. Sus interruptores automáticos son solo los edificios que se conectan a esa infraestructura.

Los modernos sistemas modulares de ensamblaje de bandejas (típicamente clasificados hasta 250A para aplicaciones comerciales) llevan este concepto más allá al permitirle construir su sistema de distribución como bloques de LEGO: cada componente está pre-diseñado para funcionar con los demás, eliminando las conjeturas de compatibilidad y reduciendo drásticamente el tiempo de instalación.

⚡ Consejo Profesional: Si está especificando un “tablero de distribución” pero sus dibujos solo muestran modelos de interruptores automáticos sin mencionar el sistema de ensamblaje de la bandeja, en realidad no está especificando el sistema, solo está enumerando los componentes y esperando que el instalador descubra cómo hacer que funcionen juntos.

Comprender los Sistemas Modulares de Tableros de Distribución con Ensamblaje de Bandeja de hasta 250A

Aquí es donde la tecnología de distribución eléctrica dio un salto cuántico que muchos ingenieros aún no han reconocido.

Un sistema modular de tablero de distribución con ensamblaje de bandeja de hasta 250A no es solo un panel con montaje estandarizado, es una arquitectura completa de distribución de energía diseñada desde cero para:

- Velocidad de instalación: Componentes a presión que se conectan en segundos, no en minutos

- Rendimiento térmico: Disipación de calor diseñada que permite una densidad de circuito 15-20% más alta que los diseños convencionales

- Flexibilidad futura: Agregue circuitos sin volver a cablear o rediseñar

- Coordinación de la protección de: Clasificaciones de barras colectoras pre-diseñadas que simplifican los cálculos de coordinación selectiva

Recientemente trabajé con una planta de fabricación que reemplazó tres paneles de distribución convencionales con dos sistemas modulares de ensamblaje de bandejas. No solo ahorraron valioso espacio en el piso, sino que su contratista de instalación completó el trabajo en un 40% menos de tiempo de lo originalmente cotizado. Más importante aún, las imágenes térmicas seis meses después de la instalación mostraron temperaturas de operación 12°C más frías que sus paneles antiguos bajo cargas idénticas.

El Método de 3 Pasos para Seleccionar el Sistema de Ensamblaje de Bandeja Correcto

Permítanme compartir el enfoque sistemático que utilizo al especificar los ensamblajes de bandejas para los tableros de distribución. Este método ha salvado a mis clientes de sobredimensionamientos costosos y subdimensionamientos peligrosos.

Paso 1: Haga Coincidir su Carga con la Arquitectura del Sistema (No Solo la Amperaje)

La mayoría de los ingenieros comienzan con el amperaje total y eligen un panel clasificado por encima de ese número. Enfoque incorrecto.

En cambio, comience por mapear su perfil de carga:

- ¿Cuántos circuitos derivados necesita realmente? (Esto determina el número de posiciones de bandeja requeridas)

- ¿Cuál es su carga individual más grande? (Esto impulsa su selección de bandeja de entrada principal)

- ¿Cuál es su mezcla de circuitos? (Las cargas pesadas en iluminación frente a las cargas pesadas en motores tienen diferentes perfiles térmicos)

Para un sistema modular de ensamblaje de bandejas, no solo está comprando amperaje, está comprando posiciones, conectividad y capacidad térmica como un paquete completo.

Ejemplo: Una carga calculada de 200A podría encajar perfectamente en un sistema modular de 250A con 24 posiciones si tiene principalmente iluminación y motores pequeños. Pero esa misma carga de 200A con seis grandes VFD podría requerir un sistema de 250A con clasificación térmica mejorada o ventilación forzada, aunque las matemáticas de amperaje digan que tiene 50A de margen.

⚡ Conclusión Clave: El amperaje total es solo un tercio de la historia. El conteo de circuitos y la densidad de carga térmica importan tanto para una operación confiable.

Paso 2: Diseñe para la Realidad Térmica, No Solo la Teoría Eléctrica

Aquí es donde la calidad del ensamblaje de la bandeja separa las instalaciones profesionales de las problemáticas.

Esto es lo que debe verificar:

- Auditoría de temperatura ambiente: No solo use “40°C” porque eso es lo que dicen las especificaciones. Camine por la ubicación real de la instalación. Las salas mecánicas, los techos y las áreas cercanas a los equipos de proceso a menudo funcionan más calientes. Los ensamblajes de bandejas modernos con flujo de aire diseñado pueden manejar ambientes más altos, pero solo si los especifica.

- Evaluación de la ventilación: Los ensamblajes de bandejas funcionan creando corrientes de convección. Si su gabinete no permite que entre aire por la parte inferior y salga por la parte superior, acaba de convertir su tablero de distribución en un horno sellado. He visto instalaciones donde el panel era perfecto, pero el instalador selló cada abertura de ventilación “para evitar que entre polvo”, creando un desastre térmico.

- Planificación de la densidad del circuito: Aquí es donde brillan los ensamblajes de bandejas. El espaciamiento diseñado y las rutas de disipación de calor integradas significan que puede empaquetar de forma segura más circuitos de lo que sugiere la sabiduría convencional, pero solo si lo tiene en cuenta correctamente.

Los sistemas modulares de bandejas modernos suelen presentar:

- Espaciamiento vertical de las barras colectoras que crea canales de flujo de aire natural

- Secciones transversales de conductores optimizadas que reducen el calentamiento I²R

- Barreras térmicas entre dispositivos de alta corriente y sensibles

⚡ Consejo Profesional: Solicite estudios de imágenes térmicas del fabricante del ensamblaje de la bandeja para configuraciones similares a la suya. Una revisión de 5 minutos de los datos térmicos vale horas de recálculo, y podría revelar que puede aumentar de forma segura el tamaño de su sistema en un 15-20% sin problemas térmicos.

Paso 3: Instale como un Sistema, No como una Colección de Partes

El punto de fallo más común en los tableros de distribución no es el fallo de los componentes, sino el fallo de la conexión. Y el fallo de la conexión casi siempre se reduce a las prácticas de instalación.

Los tres puntos no negociables para la instalación del ensamblaje de bandejas:

- Cumplimiento de la especificación de torque: Cada sistema de ensamblaje de bandejas tiene especificaciones de torque para las conexiones de las barras colectoras. Estas no son sugerencias, son la diferencia entre una conexión que dura 20 años y una que falla en 18 meses. Utilice una llave dinamométrica calibrada. Marque las conexiones completadas con pintura de torque. Documente su trabajo.

- Verificación de la alineación de las barras colectoras: Los ensamblajes de bandejas están diseñados con tolerancias precisas. Si sus barras colectoras no están alineadas dentro de las especificaciones (generalmente ±2 mm), está creando puntos de tensión que eventualmente fallarán. Esto es especialmente crítico en sistemas modulares donde las bandejas se apilan verticalmente.

- Acomodación de la expansión térmica: El metal se expande cuando se calienta. Los ensamblajes de bandejas de calidad están diseñados con orificios de montaje ranurados y conectores de barras colectoras flexibles para acomodar esto. Si su instalación impide la expansión térmica (tornillos de montaje demasiado apretados, barras colectoras restringidas), está construyendo futuros fallos.

Un cliente industrial me llamó después de experimentar repetidos fallos en la conexión de las barras colectoras. El problema no era el ensamblaje de la bandeja, sino la instalación. El contratista había utilizado un atornillador de impacto en lugar de una llave dinamométrica, creando conexiones que estaban demasiado flojas (arqueo) o demasiado apretadas (fisuras por tensión). Volvimos a terminar todo correctamente y no han tenido un solo problema de conexión en tres años.

⚡ Conclusión Clave: El ensamblaje de la bandeja le proporciona la plataforma para la fiabilidad, pero la calidad de la instalación determina si realmente obtiene esa fiabilidad. No hay atajos en las especificaciones de torque y la alineación.

Panel Eléctrico vs. Tablero de Distribución: Entendiendo la Diferencia Crítica

Esta confusión les cuesta a los ingenieros tiempo y dinero en cada proyecto. Aclarémoslo de una vez por todas.

Un panel eléctrico es esencialmente un recinto protector: una caja de metal con algunas disposiciones básicas de montaje para componentes eléctricos. Podría tener un carril DIN, placas de montaje o incluso barras colectoras simples, pero estos a menudo se ensamblan ad-hoc durante la instalación.

Un tablero de distribución con ensamblaje de bandejas es un sistema completo de distribución de energía donde la estructura de montaje, la conectividad eléctrica y la gestión térmica están pre-diseñadas para funcionar como una unidad integrada.

Piénselo de esta manera: Un panel eléctrico es una caja de herramientas. Un tablero de distribución con ensamblaje de bandejas es una estación de trabajo: tiene las herramientas, pero también la organización, el flujo de trabajo y la ergonomía diseñados.

| Característica | Panel Eléctrico Básico | Tablero de Distribución con Ensamblaje de Bandejas |

|---|---|---|

| Estructura Interna | Ensamblado a medida durante la instalación | Sistema de bandejas estandarizado y prediseñado |

| Sistema de Barras Colectoras | A menudo básico o instalado en campo | Sistema de barras colectoras integrado y clasificado con amperaje definido |

| Gestión térmica | Gestión Térmica | Pasiva (depende de la ventilación del recinto) |

| Diseño activo con canales de flujo de aire y rutas de calor | Densidad de Circuitos | Limitada por la acumulación de calor |

| Tiempo de instalación | 15-20% más alta debido a la ingeniería térmica | Fiabilidad |

| Expansión futura | Varía según la habilidad del instalador | Reducida en un 30-40% debido a la estandarización |

| Coordinación de Protección | Expansión | A menudo requiere una reelaboración significativa |

Expansión modular con mínima interrupción.

Cálculos de Carga

Calculado manualmente para cada proyecto.

A menudo respaldado por esquemas prediseñados del fabricante En la práctica, he descubierto que las instalaciones que utilizan tableros de distribución adecuados con ensamblajes de bandejas de calidad experimentan aproximadamente un 30% menos de problemas eléctricos durante su vida útil en comparación con las instalaciones que utilizan paneles básicos. La estandarización reduce el error humano durante la instalación, y la gestión térmica diseñada previene la degradación lenta que causa problemas años después.Cómo Calcular la Carga del Tablero de Distribución con Sistemas de Ensamblaje de Bandejas.

Aquí es donde la mayoría de los cálculos de carga pierden una oportunidad.

Los métodos tradicionales de cálculo de carga se desarrollaron cuando los tableros de distribución eran cajas simples. Asumen condiciones térmicas conservadoras porque tienen que hacerlo: no hay datos de ingeniería que respalden otra cosa. Pero los sistemas modernos de ensamblaje de bandejas han sido probados y caracterizados térmicamente. Esto significa

- que puede ser más preciso en ambas direcciones

- : asegurando una capacidad adecuada donde la necesita, y no sobredimensionando donde no la necesita.

- El Método de Cálculo de Carga de 4 Factores para Sistemas Modernos

Factor 1: Evaluación de la Carga Conectada

- Enumere cada circuito con su demanda máxima

- Utilice las placas de identificación reales del equipo, no valores genéricos

- Para cargas de motor, utilice el 125% del motor más grande más el 100% de todos los demás

Factor 2: Aplicación del Factor de Demanda

- Iluminación: típicamente 100% para los primeros 3000VA, reduciéndose para instalaciones más grandes

- Receptáculos generales: 50-70% dependiendo de los patrones de uso (oficina vs. industrial)

- Equipo fijo: 100% a menos que el monitoreo de uso demuestre lo contrario

- Factor 3: Integración del Factor de Diversidad

No todos los circuitos alcanzan el máximo simultáneamente

Edificios de oficinas: típicamente 0.6-0.7 de diversidad Instalaciones industriales: 0.7-0.8 de diversidad Infraestructura crítica: 0.9-1.0 de diversidad (crédito de diversidad mínimo).

Factor 4: Crédito de Eficiencia Térmica del Ensamblaje de Bandejas

- Esto es lo que la mayoría de los ingenieros pasan por alto. Los sistemas de ensamblaje de bandejas de calidad con rendimiento térmico documentado pueden permitir una capacidad efectiva 10-20% mayor

- en comparación con los paneles convencionales con la misma clasificación. = interacción térmica reducida entre dispositivos adyacentes

- Trayectorias de conductor optimizadas = menores pérdidas I²R = menos generación de calor en primer lugar

⚡ Consejo Profesional Crítico: No se limite a añadir 20% a sus cálculos y darlo por terminado. Solicite datos de rendimiento térmico al fabricante del conjunto de panel. Pida informes de pruebas que muestren el aumento real de la temperatura bajo carga. Utilice esos valores para validar sus cálculos de capacidad. Así es como los ingenieros profesionales evitan tanto la subestimación como la sobredimensión costosa.

¿Cómo funciona realmente un cuadro de distribución con un conjunto de panel?

Comprender el flujo de energía a través de un cuadro de distribución moderno ayuda a explicar por qué la calidad del conjunto de panel es tan importante para la fiabilidad a largo plazo.

Piense en el flujo de energía como en un sistema fluvial:

- La entrada principal (la fuente)

- La energía entra a través del conjunto de panel de entrada principal

- El interruptor o seccionador principal proporciona capacidad de aislamiento

- Esta es su “presa”, que controla todo lo que hay aguas abajo

- Las barras colectoras verticales (los canales principales)

- Las barras de cobre o aluminio de tamaño predefinido distribuyen la energía por todo el cuadro

- Estos son sus “ríos”, que transportan el flujo principal a los puntos de distribución

- El tamaño de las barras colectoras determina la capacidad máxima del sistema

- Los conjuntos de panel (la red de distribución)

- Cada conjunto de panel se conecta a las barras colectoras verticales

- Los interruptores automáticos montados en los paneles actúan como “compuertas de control” para los circuitos individuales

- Aquí está la parte crítica: El diseño térmico del panel determina cuánto calor puede disipar cada circuito de forma segura

- Coordinación de la protección (el sistema de seguridad)

- Los dispositivos están dispuestos de forma que los dispositivos aguas arriba respalden la protección aguas abajo

- Esta es la coordinación selectiva, que garantiza que los fallos se aíslen al nivel más bajo posible

- Los sistemas modernos suelen incluir unidades de disparo electrónicas para una coordinación precisa

- Monitorización e inteligencia (el sistema nervioso)

- Cada vez más, los cuadros de distribución incluyen la monitorización de la calidad de la energía

- La integración con los sistemas de gestión de edificios proporciona información en tiempo real

- Esto transforma la distribución pasiva en gestión activa de la energía

En una instalación en la que trabajé, actualizamos los paneles convencionales a sistemas de conjuntos de panel con monitorización integrada. El equipo de mantenimiento empezó a recibir alertas de temperatura antes de que los componentes alcanzaran niveles de estrés térmico. Su tiempo de inactividad por problemas eléctricos se redujo en un 60% en comparación con su anterior enfoque de mantenimiento reactivo.

⚡ Conclusión Clave: Los conjuntos de panel modernos no son sólo placas de montaje, sino que son la capa de gestión térmica y eléctrica entre su fuente de energía y sus cargas. Si escatima en esta capa, todo lo demás se resiente.

En resumen: Por qué los conjuntos de panel son su mejor inversión en fiabilidad de la distribución

Después de trabajar con cientos de instalaciones eléctricas, he visto el patrón claramente: La calidad de su conjunto de panel predice la calidad de su distribución eléctrica durante los próximos 20-30 años.

Esto es lo que ofrecen los sistemas de conjuntos de panel de calidad:

- ✓ Instalación 40% más rápida a través de un diseño modular estandarizado

- ✓ Densidad de circuitos 15-20% mayor con una gestión térmica adecuada

- ✓ 30% menos problemas eléctricos durante la vida útil operativa

- ✓ Expansión futura simplificada sin rediseño del sistema

- ✓ Mejor coordinación de la protección a través de soluciones pre-diseñadas

- ✓ Menor coste total de propiedad cuando se tiene en cuenta el tiempo de instalación, la fiabilidad y la flexibilidad

La diferencia de coste inicial entre un panel básico y un sistema de conjunto de panel de calidad suele ser del 15-25%. Pero si se tiene en cuenta el ahorro de tiempo de instalación, la reducción del tiempo de inactividad, la mayor facilidad de mantenimiento y la mayor vida útil, el sistema de conjunto de panel se amortiza en los primeros 2-3 años de funcionamiento.

Su próximo paso: Al revisar la especificación de su próximo cuadro de distribución, haga a su proveedor estas tres preguntas:

- “¿Cuál es el rendimiento térmico documentado de su conjunto de panel bajo mi perfil de carga?”

- “Muéstreme las especificaciones de par de instalación y las tolerancias de alineación”.”

- “¿Cuál es su historial de instalaciones de más de 20 años? ¿Puedo hablar con un cliente de referencia?”

Si no pueden responder a estas preguntas con confianza, no está comprando un sistema, está comprando piezas en una caja.