La pesadilla de solución de problemas que todo fabricante de paneles teme

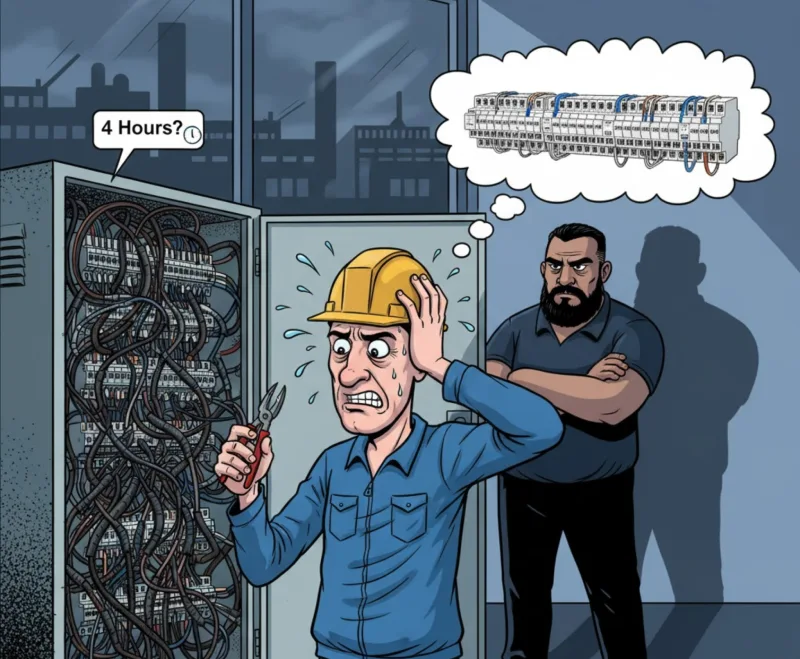

Estás parado frente a un panel de control que diseñaste hace seis meses y sientes que se te revuelve el estómago. El gerente de producción está detrás de ti, con los brazos cruzados, esperando respuestas. La línea lleva tres horas inactiva, con fallas intermitentes que aparecen y desaparecen, imposibles de rastrear. Abres el gabinete e inmediatamente ves el problema: docenas de terminales prensados en frío conectados en cadena, cada conexión enterrada bajo termorretráctil, lo que hace imposible aislar el circuito defectuoso sin cortar y volver a terminar todo.

“¿Cuánto tiempo para arreglar esto?”, pregunta el gerente. Haces los cálculos en tu cabeza: cortar, pelar, crimpar, termorretráctil, probar. Multiplica por 30 puntos de conexión. “Cuatro horas como mínimo”, admites, “asumiendo que encontramos el problema al primer intento”.”

Esta es la verdad que te está carcomiendo: todo este problema podría haberse evitado si hubieras usado bloques de terminales en lugar de terminales prensados en frío en esta aplicación. La solución de problemas que va a tomar cuatro horas habría tomado quince minutos con conexiones accesibles y re-cableables.

La pregunta que se debería haber hecho durante el diseño: “¿Estoy creando un punto de unión que necesita capacidad de servicio, o estoy haciendo una conexión de punto final permanente?” Esa simple pregunta determina si necesitas bloques de terminales o terminales prensados en frío, y equivocarte no solo te hace perder el tiempo. Le cuesta a tu cliente horas de producción y erosiona tu credibilidad como diseñador.

Por qué los ingenieros confunden estos conectores (y por qué es importante)

Antes de que resolvamos esto, necesitas entender por qué los bloques de terminales y los terminales prensados en frío existen como productos separados en primer lugar. No es solo segmentación de marketing, es porque cumplen roles fundamentalmente diferentes en la arquitectura eléctrica.

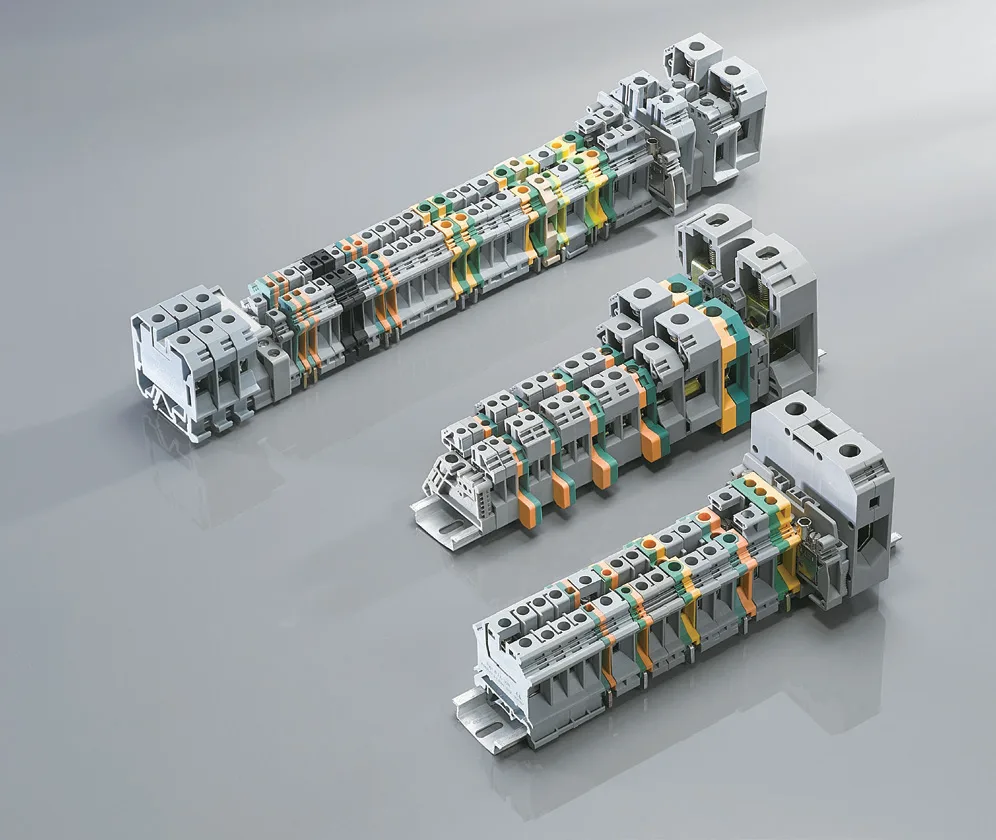

Bloques de terminales son puntos de unión. Piénsalos como el equivalente eléctrico de un intercambio de autopistas donde convergen múltiples rutas. Reúnes varios circuitos, los redistribuyes, creas puntos de prueba o divides una señal a múltiples destinos. La característica clave: accesibilidad. Puedes aflojar un tornillo, tirar de un cable, insertar uno nuevo y volver a apretar sin destruir nada. Esto hace que los bloques de terminales sean esenciales para cualquier ubicación donde necesites solucionar problemas, modificar o agregar circuitos.

Terminales prensados en frío son conectores de punto final. Son el equivalente eléctrico de una rampa de salida: un solo cable que alcanza su destino final y se conecta a un dispositivo, sensor, interruptor u otra estructura permanente. El proceso de crimpado crea una unión de soldadura en frío con menor resistencia eléctrica que las conexiones de tornillo. La característica clave: permanencia. Una vez crimpada, la conexión es mecánica y eléctricamente superior, pero modificarla significa cortar y volver a terminar.

La confusión ocurre porque ambos pueden conectar cables técnicamente. Pero usar terminales prensados en frío en los puntos de unión crea pesadillas de mantenimiento, mientras que usar bloques de terminales para cada punto final desperdicia espacio y dinero. Los ingenieros que hacen esto bien no memorizan catálogos de productos, sino que hacen una pregunta crítica primero: “¿Qué función cumple este punto de conexión en mi sistema?”

El marco de decisión fundamental: ¿Unión o Terminación?

Esta es la simple verdad que aclara el 90% de tus decisiones de selección de conectores:

Si el punto de conexión sirve como una unión donde los circuitos se encuentran, se ramifican o se redistribuyen → Bloques de terminales

Si el punto de conexión es donde un solo cable termina en su destino final → Terminales prensados en frío

Hagamos esto concreto con ejemplos reales:

Ejemplos de puntos de unión (use bloques de terminales):

- Distribución del panel de control: alimentación de 24 VCC que ingresa al panel y se divide en 12 dispositivos diferentes

- Distribución de señales: tarjeta de salida PLC que se conecta a múltiples dispositivos de campo a través de un bloque de unión

- Recolección común de tierra/neutro: múltiples circuitos que regresan a un punto de tierra compartido

- Acceso para pruebas y solución de problemas: cualquier ubicación donde necesites desconectar circuitos para probar sin destruir conexiones

- Secciones de máquinas modulares: puntos de conexión entre módulos de máquinas que pueden ser reconfigurados

Ejemplos de puntos de terminación (use terminales prensados en frío):

- Conexiones de cables de motor: cable desde una salida VFD que termina en los pernos terminales del motor

- Cables flexibles de sensores: cable de un sensor de proximidad que se conecta a un cable o enchufe

- Terminaciones de cables de batería: cable de gran calibre que termina en los postes de la batería

- Puntos finales del arnés automotriz: cables en un arnés que se conectan a interruptores, relés o bloques de fusibles

- Interconexiones de paneles solares: cable de un panel solar que termina en las orejetas de la caja de conexiones

🔌 Consejo profesional: La prueba de unión vs. terminación

Pregúntate: “¿Alguien alguna vez necesitará desconectar este cable y volver a conectarlo, o conectar algo diferente aquí, sin cortar y volver a terminar?” Si es así, necesitas un bloque de terminales. Si no, un terminal prensado en frío es probablemente mejor. Esta única pregunta previene el 90% de los errores de selección de conectores.

El proceso de selección de 4 pasos: elegir el conector correcto cada vez

Ahora que entiendes la diferencia fundamental, repasemos el proceso sistemático que asegura que elijas el tipo de conector correcto para cada aplicación.

Paso 1: Identifica tu función de conexión (unión o terminación)

Comienza mapeando tu arquitectura eléctrica e identificando la función de cada punto de conexión. No solo mires tu esquema, rastrea físicamente dónde se encuentran los cables y qué están haciendo allí.

Los puntos de unión tienen estas características:

- Múltiples cables convergen en una ubicación

- Los circuitos dividen o redistribuyen energía/señales

- Necesitas accesibilidad para futuras modificaciones

- Las pruebas o la solución de problemas requieren aislar circuitos individuales

- La conexión puede necesitar ser rota y rehecha múltiples veces durante la vida útil del equipo

Los puntos de terminación tienen estas características:

- Un solo cable alcanza su destino final

- La conexión es parte de un arnés o ensamblaje de cable fabricado

- El espacio es extremadamente limitado (los terminales prensados en frío son típicamente un 60% más compactos que los bloques de terminales)

- La conexión probablemente nunca se modificará después de la instalación inicial

- Vibración mecánica o choque está presente

Una vez que hayas categorizado cada punto de conexión en tu diseño como unión o terminación, has completado el 50% del trabajo de selección.

Paso 2: Evalúa las necesidades de mantenimiento y modificación

Aquí es donde muchos ingenieros fallan: subestiman la frecuencia con la que se necesitará acceder a las conexiones durante la vida útil del equipo. Seamos honestos: cada diseño “final” se modifica. Los clientes agregan características. Los sensores fallan y se reemplazan. Las secuencias de control cambian.

Usa bloques de terminales cuando:

- El equipo será reparado por múltiples técnicos con diferentes niveles de habilidad

- Estás construyendo un prototipo o prueba de concepto donde el cableado definitivamente cambiará

- El panel incluye conexiones de E/S de repuesto para futura expansión

- Los procedimientos de solución de problemas requieren aislar circuitos individuales con un multímetro

- Estás diseñando para un cliente que históricamente realiza modificaciones frecuentes

Usa terminales prensados en frío cuando:

- El cableado es parte de un producto fabricado con arquitectura fija (electrodomésticos, vehículos)

- Estás construyendo un arnés en una fábrica con procesos controlados

- La conexión es inaccesible después de la instalación (gabinetes sellados, ensamblajes integrados)

- Los costos de mano de obra para futuras modificaciones son aceptables porque las modificaciones son poco probables

⚙️ Consejo profesional #2: La regla de capacidad de servicio de 10 años

Si un técnico con un juego de herramientas básico (destornillador, pelacables, multímetro) no puede reparar esta conexión en 10 años sin herramientas de crimpado especializadas, probablemente haya tomado la decisión equivocada. Los bloques de terminales mantienen su equipo reparable por personal de mantenimiento ordinario; las conexiones crimpadas a menudo requieren técnicos capacitados con herramientas específicas.

Aquí hay una matriz de decisión basada en la frecuencia de modificación esperada:

| Probabilidad de modificación | Bloques de terminales | Terminales prensados en frío |

|---|---|---|

| Frecuente (mensual/anual) | ✅ Muy preferido | ❌ Crea mano de obra excesiva |

| Ocasional (cada 2-5 años) | ✅ Preferido | ⚠️ Aceptable si está bien documentado |

| Raro (5-10 años) | ✅ Aún recomendado para circuitos críticos | ✅ Aceptable para la mayoría de las aplicaciones |

| Nunca (sellado/incrustado) | ⚠️ Innecesario | ✅ Preferido |

Paso 3: Aplique la prueba de vibración y entorno

Aquí es donde los terminales prensados en frío demuestran su superioridad: fiabilidad mecánica en condiciones adversas. El proceso de conformado en frío durante el crimpado crea una unión estanca a los gases y soldada en frío que es mecánicamente superior a cualquier conexión atornillada.

🔩 Consejo profesional #3: La vibración es el gran decisor

Si su equipo se mueve, vibra o funciona en un vehículo, los terminales prensados en frío son imprescindibles para las conexiones de los puntos finales. Los terminales de tornillo en un entorno vibratorio se aflojarán; no es “si”, es “cuándo”. Incluso con los bloques de terminales de abrazadera de resorte, el cable en sí puede endurecerse por trabajo y fracturarse en el punto de terminación. Las conexiones crimpadas distribuyen la tensión sobre un área más grande y resisten mucho mejor las fallas por vibración.

Aplique esta evaluación ambiental:

Entornos de alta vibración (vehículos, maquinaria rotativa, equipos móviles):

- Puntos de unión: utilice bloques de terminales de abrazadera de resorte (no de tipo tornillo)

- Puntos de terminación: utilice terminales prensados en frío exclusivamente

Entornos corrosivos o exteriores:

- Puntos de unión: utilice bloques de terminales con clasificación IP (IP65 mínimo)

- Puntos de terminación: utilice terminales prensados en frío con aislamiento termorretráctil

Entornos de alta temperatura (cerca de motores, hornos, motores):

- Puntos de unión: utilice bloques de terminales con carcasas de alta temperatura (poliamida reforzada con fibra de vidrio)

- Puntos de terminación: utilice terminales prensados en frío de alta temperatura con aislamiento de silicona

Entornos limpios y con clima controlado (paneles de control estándar):

- Puntos de unión: los bloques de terminales estándar de carril DIN funcionan bien

- Puntos de terminación: cualquier tipo de conector es aceptable; elija según otros factores

Paso 4: Valide con la clasificación de corriente, el espacio y la velocidad de instalación

Ha determinado la función (unión frente a terminación), las necesidades de mantenimiento y los factores ambientales. Ahora valide su elección preliminar con restricciones prácticas.

Comparación de clasificación de corriente

Ambos tipos de conectores pueden manejar una corriente significativa, pero existe una diferencia de rendimiento crítica:

⚡ Consejo profesional #4: Los terminales prensados en frío tienen una conductividad superior

El proceso de soldadura en frío durante el crimpado crea una unión a nivel molecular que resulta en una resistencia eléctrica entre un 20 y un 30 % menor en comparación con los terminales de tornillo. Para aplicaciones de alta corriente (más de 50 A), esto se traduce directamente en una menor generación de calor y una mejor eficiencia. Si está terminando cables de batería pesados o alimentaciones de motor, las conexiones crimpadas superan eléctricamente a las conexiones atornilladas.

Comparación de capacidad actual:

| Rango De Corriente | Bloques de terminales | Terminales prensados en frío | Recomendación |

|---|---|---|---|

| 0-20A | Excelente | Excelente | Cualquiera de los tipos funciona; elija por función |

| 20-50A | Muy bien | Excelente | Se prefiere el prensado en frío para las terminaciones |

| 50-100A | Bueno (requiere bloques más grandes) | Excelente | Se prefiere encarecidamente el prensado en frío para la eficiencia del espacio |

| 100A+ | Disponible pero voluminoso | Excelente | Los terminales prensados en frío son la solución estándar |

Limitaciones de espacio

Si está trabajando en un gabinete compacto o en una aplicación montada en PCB, el espacio se convierte en el factor decisivo:

- Terminales prensados en frío suelen ser entre un 60 y un 70 % más compactos que los bloques de terminales equivalentes

- Bloques de terminales puede utilizar diseños de varios niveles (apilando 2-3 niveles verticalmente) para ahorrar espacio horizontal en el carril

- Para cableado extremadamente denso (más de 50 conexiones en un panel pequeño), planifique cuidadosamente su estrategia de unión/terminación

Velocidad de instalación

El tiempo es dinero, especialmente en entornos de producción:

- Bloques de terminales enchufables: Instalación más rápida para puntos de unión (no se requieren herramientas)

- Terminales prensados en frío: Requiere herramienta de crimpado pero crea una conexión permanente y fiable en segundos

- Bloques de terminales de tornillo: Opción más lenta (requiere apretar cada tornillo individualmente)

Si está construyendo cientos de paneles en un entorno de fábrica, las diferencias en el tiempo de instalación se acumulan drásticamente. Un ingeniero de fabricación que cambia de terminales de tornillo a bloques de terminales enchufables para puntos de unión y arneses precrimpados con terminales prensados en frío para puntos finales puede reducir el tiempo de ensamblaje en un 40-50%.

Guía de aplicación en el mundo real: Tomar la decisión correcta

Apliquemos este marco a escenarios comunes que encontrará:

Escenario 1: Panel de control industrial

Aplicación: Línea de producción controlada por PLC con 30 puntos de E/S, distribución de energía y controles de motor

Decision:

- Distribución de energía a múltiples dispositivos → Bloques de terminales (puntos de unión)

- Distribución de E/S del PLC → Bloques de terminales (necesita acceso para la resolución de problemas)

- Salidas VFD del motor a cajas de terminales del motor → Terminales prensados en frío (punto final permanente, vibración presente)

- Conexiones de sensores dentro del panel → Bloques de terminales (puede ser necesario cambiar los sensores)

- Cables de conexión de sensores a juegos de cables → Terminales prensados en frío (punto final del arnés fabricado)

Escenario 2: Arnés de cableado automotriz

Aplicación: Arnés del compartimento del motor para un vehículo comercial

Decision:

- Casi todas las conexiones → Terminales prensados en frío (vibración, limitaciones de espacio, ensamblaje permanente)

- Excepción: Punto de desconexión de la batería → Bloques de terminales o terminales atornillados (se requiere acceso para mantenimiento)

Escenario 3: Instalación de energía renovable

Aplicación: Cajas de unión de paneles solares y conexiones de inversores

Decision:

- Interconexiones de panel a panel → Terminales prensados en frío (exposición a la intemperie, vibración del viento)

- Conexiones internas de la caja de unión → Bloques de terminales (posible expansión futura)

- Conexiones de entrada del inversor → Terminales prensados en frío (alta corriente, instalación permanente)

- Conexiones del equipo de monitoreo → Bloques de terminales (se necesita acceso de diagnóstico)

Escenario 4: Electrónica montada en PCB

Aplicación: Controlador de instrumentos con conexiones de cableado externo

Decision:

- Conexiones de entrada/salida de PCB → Bloques de terminales montados en PCB (acceso al cableado de campo)

- Conexiones internas de placa a placa → Terminales o conectores prensados en frío (ensamblaje de fábrica, espacio mínimo)

La verificación de la realidad costo-beneficio

Hablemos de dinero, porque la selección de conectores tiene implicaciones financieras reales:

Los bloques de terminales cuestan más por adelantado, pero ahorran dinero durante la vida útil del equipo:

- Mayor costo inicial de los componentes (generalmente 2-3 veces el precio de los terminales crimpados)

- No se requieren herramientas especializadas (solo destornilladores)

- Costos de mano de obra de resolución de problemas y modificación drásticamente reducidos

- Permite que técnicos menos capacitados reparen el equipo

Los terminales prensados en frío tienen costos de componentes más bajos, pero requieren inversión en herramientas:

- Menor costo de los componentes (especialmente en volumen)

- Requiere herramientas de crimpado ($50-$500 dependiendo de la calidad y los tipos de terminales)

- Instalación significativamente más rápida en entornos de producción

- Las modificaciones requieren cortar y volver a terminar (mano de obra intensiva)

El análisis del punto de equilibrio:

- Para proyectos únicos o prototipos: Los bloques de terminales casi siempre ganan debido a los costos de las herramientas

- Para entornos de producción (>100 unidades): Los terminales prensados en frío ganan debido a la velocidad de ensamblaje

- Para equipos instalados en campo: Los bloques de terminales ganan debido a los costos de mano de obra de servicio

- Para productos OEM con cableado fijo: Los terminales prensados en frío ganan debido a la confiabilidad y la compacidad

Errores comunes que conducen a fallas en los conectores

Después de 15 años en el campo, he visto estos errores repetidamente:

- ❌ Error #1: Usar terminales prensados en frío en los puntos de unión – Crea cableado inaccesible que convierte la resolución de problemas de 15 minutos en trabajos de recableado de 4 horas.

- ❌ Error #2: Usar bloques de terminales de tornillo en aplicaciones de alta vibración – Los tornillos se aflojan con el tiempo, creando fallas intermitentes que son exasperantemente difíciles de diagnosticar.

- ❌ Error #3: Mezclar tipos de conectores aleatoriamente sin un enfoque sistemático – Resulta en instalaciones inconsistentes que confunden a los técnicos de mantenimiento y ralentizan las reparaciones.

- ❌ Error #4: Subdimensionar los terminales prensados en frío para la capacidad de corriente – Las conexiones engarzadas tienen una excelente conductividad, pero solo si están dimensionadas correctamente. Un terminal de 10A en un circuito de 15A se sobrecalentará y fallará.

- ❌ Error #5: Olvidarse de la capacidad de servicio futura – Diseñar equipos que son imposibles de modificar sin un recableado completo destruye las relaciones con los clientes.

Su Lista de Verificación de Selección: Nunca Vuelva a Elegir el Conector Incorrecto

Use este árbol de decisión para cada punto de conexión en su diseño:

Paso 1: Análisis de Función

- ¿Es este un punto de unión donde los circuitos se encuentran/dividen? → Considere los bloques de terminales

- ¿Es este un punto final donde termina un cable? → Considere los terminales prensados en frío

Paso 2: Evaluación del Mantenimiento

- ¿Será necesario acceder a esta conexión para la resolución de problemas? → Favorezca los bloques de terminales

- ¿Es esta una conexión permanente, ensamblada en fábrica? → Favorezca los terminales prensados en frío

Paso 3: Factores Ambientales

- ¿Alta vibración presente? → Terminales prensados en frío para puntos finales; bloques de terminales de abrazadera de resorte para uniones

- ¿Entorno exterior/corrosivo? → Bloques de terminales con clasificación IP o terminales engarzados aislados

- ¿Espacio limitado? → Los terminales prensados en frío son más compactos

Paso 4: Validación Práctica

- ¿Clasificación de corriente adecuada? (Consulte las hojas de datos para ambas opciones)

- ¿Herramientas disponibles para la instalación? (Se necesitan herramientas de engarzado para prensado en frío)

- ¿Costo justificado? (Tenga en cuenta el tiempo de instalación y los costos de servicio de por vida)

En Resumen: Haga Coincidir el Conector con la Función

Esto es lo que separa los diseños eléctricos profesionales de los propensos a problemas: usar bloques de terminales para puntos de unión y terminales prensados en frío para conexiones de punto final. Eso es todo. No mezclar al azar. No optar por un tipo para todo. Coincidencia sistemática del tipo de conector con la función eléctrica.

Cuando sigue este enfoque, crea equipos que:

- ✅ Resuelven problemas rápidamente porque los puntos de unión son accesibles

- ✅ Resisten las fallas por vibración porque los puntos finales usan conexiones engarzadas

- ✅ Cuestan menos de mantener porque las modificaciones no requieren herramientas especializadas

- ✅ Funcionan de manera confiable porque cada tipo de conector se usa donde sobresale

- ✅ Cumplen con los estándares profesionales porque su diseño muestra un pensamiento de ingeniería sistemático

Los ingenieros que dominan esto no son los que conocen cada número de modelo de bloque de terminales. Son los que preguntan “¿unión o terminación?” antes de especificar cualquier conector, y nunca terminan parados frente a un panel de control a las 3 AM explicando por qué la resolución de problemas tomará cuatro horas.

La confiabilidad de su equipo y el tiempo de actividad de producción de su cliente dependen de elegir el conector correcto para la aplicación correcta. Siga el marco, use la lista de verificación y nunca más dudará de sus selecciones de conectores. 🔧