Introducción: La Anatomía de la Conexión

Al especificar bloques de terminales para paneles de control, sistemas de automatización industrial o aplicaciones de distribución de energía, los ingenieros a menudo se centran en las clasificaciones de corriente, las clases de voltaje y la compatibilidad de los cables. Sin embargo, el verdadero rendimiento, y los posibles puntos de falla, residen en la construcción interna del bloque de terminales. Comprender los componentes del bloque de terminales no es académico; es esencial para tomar decisiones de especificación informadas que afecten la eficiencia de la instalación, la confiabilidad a largo plazo y el cumplimiento de la seguridad.

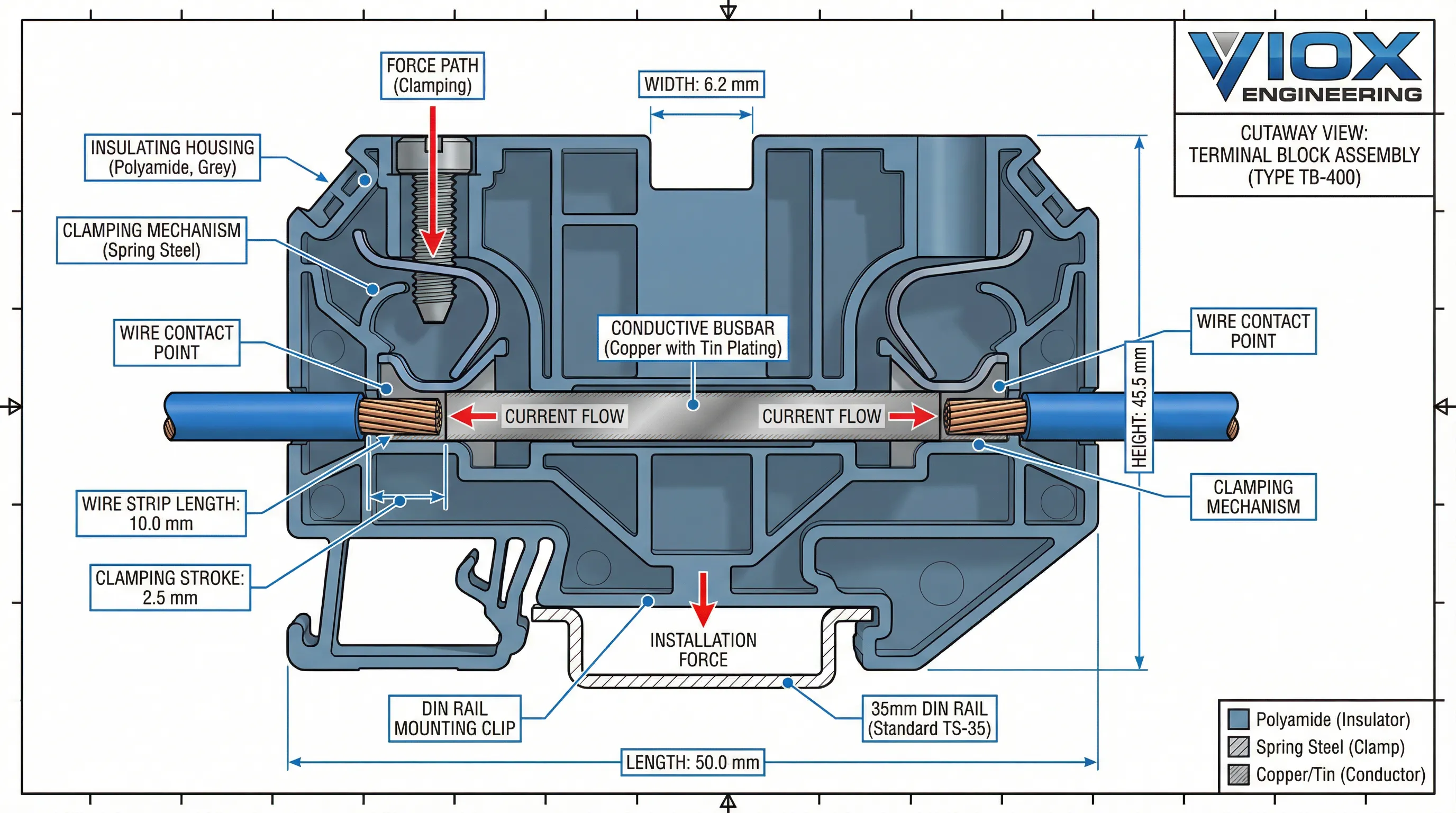

Los bloques de terminales son sistemas de ingeniería, no meros conectores. Cada componente cumple una función específica: las carcasas aislantes previenen descargas eléctricas, las barras colectoras conductoras transportan corriente, los mecanismos de sujeción mantienen la presión de contacto y los sistemas de montaje garantizan la estabilidad mecánica. Los materiales seleccionados para cada componente, desde poliamida reforzada con vidrio hasta acero para muelles de cromo-níquel, determinan el rendimiento bajo vibración, temperaturas extremas y exposición química.

Esta guía proporciona un desglose sistemático de la construcción del bloque de terminales, examinando la función, los materiales y los requisitos de las normas de cada componente. Ya sea que esté diseñando un nuevo panel de control, seleccionando reemplazos para el mantenimiento o evaluando proveedores, esta lección de anatomía lo ayudará a especificar los bloques de terminales con confianza.

Componentes Principales: Qué Hace Funcionar un Bloque de Terminales

Cada bloque de terminales, independientemente de la tecnología de conexión, consta de cuatro componentes funcionales principales que trabajan juntos como un sistema de ingeniería. Comprender estos componentes (sus funciones, materiales e interacciones) es fundamental para una especificación y aplicación adecuadas.

1. Carcasa Aislante (Cuerpo)

La carcasa sirve como marco no conductor que contiene todos los componentes internos mientras protege a los usuarios de descargas eléctricas. Más que una simple carcasa de plástico, la carcasa debe soportar la tensión mecánica durante la instalación, mantener la estabilidad dimensional en todos los rangos de temperatura y proporcionar distancias de fuga y espacio libre adecuadas entre los conductores.

2. Barra Colectora Conductora (Elemento Conductor de Corriente)

Este “puente” de metal forma la trayectoria eléctrica entre los cables conectados. El material, el área de la sección transversal y el revestimiento de la superficie de la barra colectora determinan su capacidad de conducción de corriente, resistencia y resistencia a la corrosión. El diseño adecuado de la barra colectora garantiza una caída de voltaje y una generación de calor mínimas bajo carga.

3. Mecanismo de Sujeción

El mecanismo de sujeción asegura físicamente el cable a la barra colectora, manteniendo una presión de contacto constante a lo largo del tiempo. Las diferentes tecnologías (tornillo, resorte, inserción) ofrecen ventajas y desventajas entre la velocidad de instalación, la resistencia a la vibración y la compatibilidad de los cables.

4. Sistema de Montaje

Los sistemas de montaje fijan los bloques de terminales a Rieles DIN, paneles o PCB, proporcionando estabilidad mecánica y alineación adecuada. El método de montaje afecta la densidad de instalación, la accesibilidad para el cableado y la resistencia a la vibración o al choque mecánico.

Estos componentes trabajan en conjunto: la carcasa aísla, la barra colectora conduce, la abrazadera asegura y el sistema de montaje estabiliza. La selección de materiales para cada componente crea un bloque de terminales optimizado para condiciones ambientales específicas y requisitos de rendimiento.

Tabla 1: Funciones y Materiales de los Componentes del Bloque de Terminales

| Componente | Función Principal | Materiales comunes | Requisitos de las Normas |

|---|---|---|---|

| Carcasa Aislante | Aislamiento eléctrico, protección mecánica, resistencia ambiental | Poliamida 6.6 (PA66), PBT, Policarbonato (PC) | Clasificación de inflamabilidad UL 94V-0, fuga/espacio libre IEC 60664-1 |

| Barra Colectora Conductora | Conducción de corriente, trayectoria de baja resistencia | Cobre electrolítico, latón (estañado/niquelado/plateado) | Clasificación de corriente IEC 60947-7-1, límites de aumento de temperatura |

| Mecanismo de sujeción | Conexión segura del cable, mantener la presión de contacto | Tornillo: acero cincado; Resorte: acero al cromo-níquel; Inserción: acero inoxidable | Resistencia mecánica (IEC 60947-7-1), resistencia a la vibración (IEC 60068-2-6) |

| Sistema de montaje | Fijación mecánica, alineación, resistencia a la vibración | Clips de acero para muelles, pies tipo tornillo, diseños a presión | Normas de carril DIN (IEC 60715), requisitos de fuerza de retención |

| Piezas Auxiliares | Funcionalidad adicional, marcado, protección | Puentes (cobre/latón), placas finales (PA66/PBT), etiquetas de marcado | Compatibilidad con los componentes principales, normas secundarias |

Carcasa y Aislamiento: Seguridad y Durabilidad

La carcasa aislante es la primera línea de defensa del bloque de terminales contra descargas eléctricas, peligros ambientales y daños mecánicos. Más que una simple carcasa de plástico, la carcasa debe cumplir con requisitos de ingeniería precisos para la rigidez dieléctrica, la resistencia a la llama, la tenacidad mecánica y la estabilidad dimensional en todas las temperaturas de funcionamiento.

Selección de Materiales: Termoplásticos de Ingeniería vs. Termoestables

Los bloques de terminales industriales utilizan principalmente tres termoplásticos de ingeniería, cada uno con propiedades distintas:

Poliamida 6.6 (Nylon 66) – El estándar de la industria para aplicaciones de propósito general:

- Propiedades clave: Alta resistencia mecánica, flexibilidad (resiste el agrietamiento durante la instalación), excelente resistencia al calor (típicamente 125°C continuos)

- Uso común: Versiones reforzadas con vidrio (PA66 GF30) para mayor rigidez y estabilidad dimensional

- Clasificación de Inflamabilidad: Estándar UL 94V-0 para comportamiento autoextinguible

PBT (Tereftalato de Polibutileno) – La elección para la precisión y la resistencia a la humedad:

- Propiedades clave: Baja absorción de humedad (<0.1%), estabilidad dimensional excepcional, buena resistencia química

- Uso común: Entornos de alta humedad, aplicaciones que requieren tolerancias estrictas

- Rango De Temperatura: Típicamente 130-140°C continuos

Polycarbonate (PC) – Para transparencia y resistencia al impacto:

- Propiedades clave: Excelente claridad, alta resistencia al impacto, buena estabilidad térmica

- Limitaciones: Sensible a ciertos productos químicos (solventes, álcalis)

- Uso común: Cubiertas transparentes, aplicaciones que requieren inspección visual

Consideraciones de Diseño Críticas

Distancias de Fuga y Espacio Libre: La carcasa debe mantener distancias mínimas entre los conductores según las clasificaciones de voltaje (IEC 60664-1). Los bloques de mayor voltaje requieren dimensiones físicas más grandes.

Clase de Temperatura: Los materiales de la carcasa deben soportar las temperaturas máximas de funcionamiento sin deformación ni pérdida de propiedades dieléctricas. Las aplicaciones industriales suelen requerir un mínimo de 105°C, y 125°C se está convirtiendo en el estándar para los equipos modernos.

Retardancia a la Llama: La certificación UL 94V-0 indica que el material se autoextingue en 10 segundos y no gotea partículas en llamas, lo cual es esencial para la seguridad del panel de control.

Resistencia química: Los bloques de terminales en plantas químicas, entornos marinos o procesamiento de alimentos deben resistir aceites, solventes, ácidos y álcalis sin degradación.

La selección del material de la carcasa impacta directamente en la experiencia de instalación (flexibilidad vs. rigidez), la fiabilidad a largo plazo (absorción de humedad) y el cumplimiento de la seguridad (clasificaciones de inflamabilidad).

Mecanismos de Sujeción: Tecnologías de Tornillo, Resorte y Conexión Directa (Push-in)

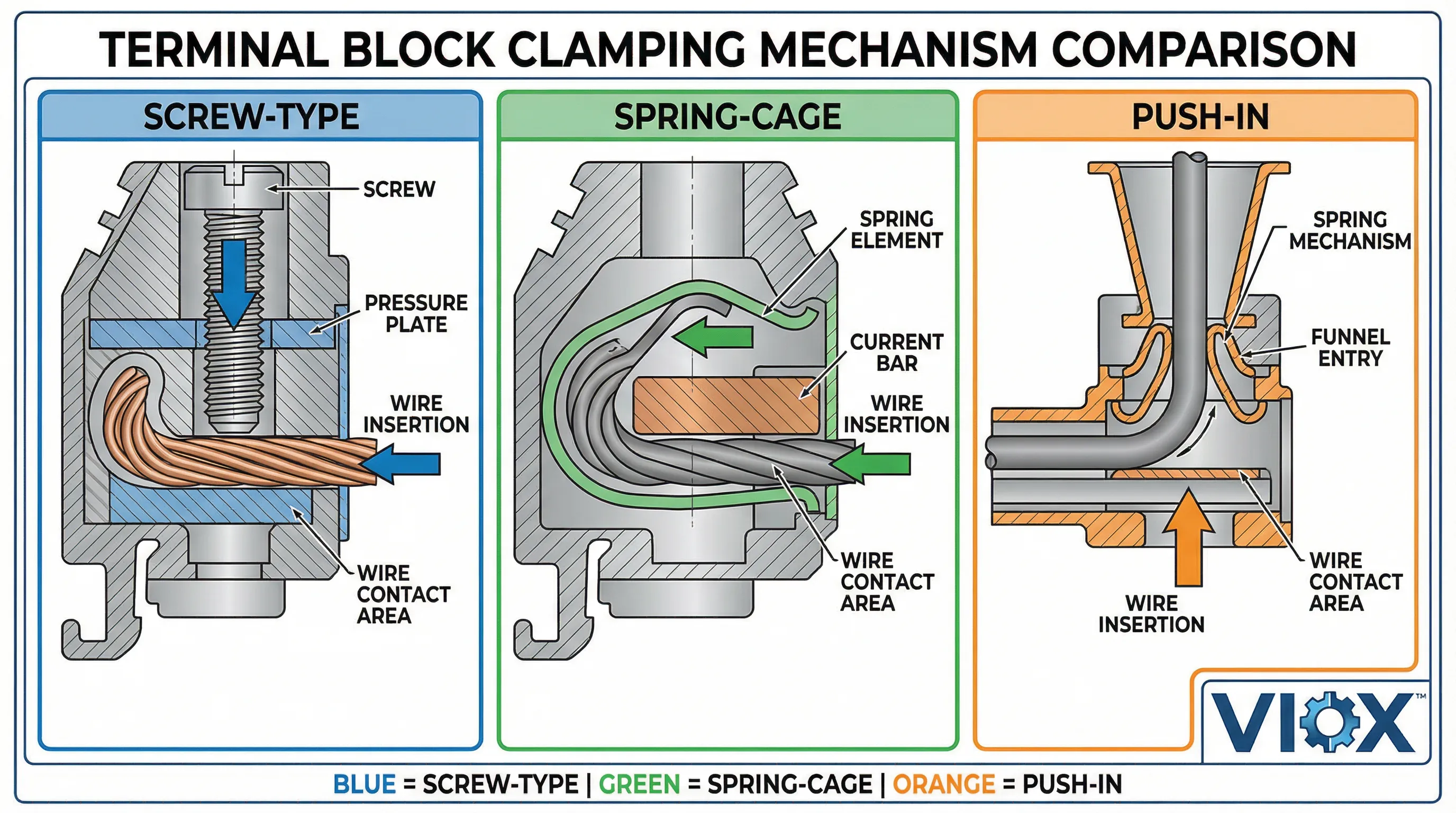

El mecanismo de sujeción es el componente activo del bloque de terminales: la interfaz donde el cable se une a la barra colectora. Tres tecnologías principales dominan las aplicaciones industriales, cada una con distintos principios de funcionamiento, ventajas y casos de uso ideales.

1. Sujeción Tipo Tornillo

Principio De Funcionamiento: Un tornillo de acero endurecido comprime el cable contra la barra colectora mediante fuerza mecánica directa. El tornillo aplica presión a través de una jaula metálica o una placa de presión que distribuye la fuerza a través del conductor.

Componentes clave:

- Tornillo: Acero cincado o galvanizado para resistencia a la corrosión

- Placa/Jaula de Presión: Latón o acero para distribuir la fuerza de sujeción

- Inserto Roscado: Latón o acero para mayor durabilidad

Ventajas:

- Compatibilidad universal de cables (sólidos, trenzados, de trenzado fino)

- Alta fuerza de sujeción para conductores grandes

- Verificación visual de la estanqueidad de la conexión

- Reparable en campo con herramientas estándar

Limitaciones:

- Tiempo de instalación (requiere herramientas con control de par)

- Susceptibilidad a la vibración (requiere reapriete periódico)

- Sensibilidad al par (el apriete excesivo daña los conductores)

2. Sujeción con Resorte (CAGE CLAMP®)

Principio De Funcionamiento: Un elemento de acero para muelles de cromo-níquel proporciona una presión constante sobre el conductor. La inserción requiere abrir el resorte con una herramienta; la extracción requiere igualmente el uso de una herramienta.

Componentes clave:

- Elemento de Resorte: Acero al cromo-níquel para elasticidad y resistencia a la corrosión

- Barra de Corriente: Cobre electrolítico con superficie estañada

- Palanca de Operación: Punto de acceso integrado para herramientas

Ventajas:

- Sin mantenimiento (presión constante del resorte)

- Conexiones a prueba de vibraciones

- Instalación rápida después del uso inicial de la herramienta

- Amplio rango de conductores (0,08–35 mm² / 28–2 AWG)

Limitaciones:

- Requiere herramienta para la inserción/extracción

- Limitado a tipos de cable compatibles

- Mayor costo inicial del componente

3. Sujeción con Resorte de Conexión Directa (Push-in)

Principio De Funcionamiento: Un mecanismo de resorte permite la inserción sin herramientas de conductores rígidos. La rigidez del conductor proporciona una contrafuerza contra el resorte; la extracción requiere una herramienta.

Componentes clave:

- Mecanismo de Resorte: Acero inoxidable o aleación de cromo-níquel

- Entrada de Embudo: Guía el conductor al punto de contacto

- Unidades de Sujeción Separadas: Evita múltiples conductores por punto

Ventajas:

- Instalación sin herramientas (ahorro de tiempo significativo)

- Retroalimentación de conexión positiva

- Diseño compacto para alta densidad

- Ideal para conductores rígidos o con terminales

Limitaciones:

- Requiere herramienta para la extracción

- Limitado a tipos de conductores específicos

- No apto para todos los cables trenzados sin terminales

Matriz de Selección de Tecnología

Cada tecnología de sujeción destaca en aplicaciones específicas:

- Tipo Tornillo: Distribución de energía de alta corriente, tipos de cable mixtos, requisitos de servicio en campo

- Resorte: Entornos de vibración, aplicaciones sin mantenimiento, amplios rangos de conductores

- Conexión Directa (Push-in): Montaje de paneles de alto volumen, instalaciones con plazos críticos, aplicaciones de conductores rígidos

Tabla 2: Comparación de Mecanismos de Sujeción

| Característica | Tipo Tornillo | Resorte | Conexión Directa (Push-in) |

|---|---|---|---|

| La operación | Herramienta requerida (atornillador dinamométrico) | Herramienta para inserción/extracción | Inserción sin herramientas, extracción con herramienta |

| Compatibilidad de cables | Universal (sólido, trenzado, de trenzado fino) | Amplio rango (0,08-35 mm²) | Conductores rígidos (sólidos, trenzados con terminales) |

| Velocidad de instalación | Lento (requiere control de torque) | Medio (operación con herramienta) | Rápido (sin herramientas) |

| Resistencia a las vibraciones | Requiere reapriete periódico | Excelente (presión constante del resorte) | Bueno (cargado por resorte) |

| Mantenimiento | Reparable en campo, requiere inspección | Libre de mantenimiento | Bajo mantenimiento |

| Aplicaciones ideales | Distribución de energía de alta corriente, tipos de cable mixtos | Entornos de vibración, requisitos de libre mantenimiento | Montaje de paneles de alto volumen, instalaciones con plazos críticos |

| El Cumplimiento De Los Estándares | IEC 60947-7-1, UL 1059 (Grupo C) | IEC 60947-7-1, UL 1059 (Grupo B/C) | IEC 60947-7-1, UL 1059 (Grupo B/C) |

La elección del mecanismo de sujeción afecta directamente la eficiencia de la instalación, la confiabilidad a largo plazo y el costo total de propiedad durante todo el ciclo de vida del equipo.

Contacto del Conductor y Trayectoria de Corriente

La interfaz de contacto del conductor es donde el rendimiento eléctrico se une al diseño mecánico. Una conexión adecuada requiere suficiente área de contacto, presión apropiada y materiales resistentes a la corrosión para mantener una baja resistencia durante la vida útil del bloque de terminales.

Materiales de Contacto y Enchapado

Materiales Base:

- Cobre Electrolítico: Máxima conductividad (100% IACS), ideal para aplicaciones de alta corriente

- Latón (Cobre-Zinc): Buena conductividad (28% IACS) con mayor resistencia mecánica

- Bronce Fosforoso: Excelentes propiedades de resorte para mecanismos de sujeción

Enchapado de Superficie:

- Estaño (Sn): Enchapado estándar para uso general, previene la oxidación del cobre

- Níquel (Ni): Resistencia a la corrosión mejorada, mayor tolerancia a la temperatura

- Plata (Ag): Conductividad y resistencia a la oxidación superiores para aplicaciones de alto voltaje

- Oro (Au): Limitado a aplicaciones de nivel de señal que requieren una resistencia de contacto mínima

Presión de Contacto y Resistencia

Presión de contacto óptima:

- Conductores Sólidos: 15-25 N (newtons) por punto de contacto

- Conductores Trenzados: 20-30 N para compensar las irregularidades de la superficie

- Trenzado Fino con Terminales: 25-35 N para conexiones engarzadas seguras

Resistencia de contacto:

- Los bloques de terminales de alta calidad mantienen <0.5 mΩ por conexión

- La resistencia aumenta con la temperatura (típicamente 0.4% por °C)

- El torque/fuerza del resorte adecuados minimizan la variación de la resistencia con el tiempo

Diseño de la Trayectoria de Corriente

Área de Sección Transversal:

- Las dimensiones de la barra colectora deben soportar la corriente nominal sin un aumento excesivo de la temperatura

- Diseño típico: sección transversal de 1 mm² por 5-8A de corriente continua (cobre)

- Se requiere reducción de potencia para temperaturas ambiente superiores a 40°C

Disipación del calor:

- La resistencia de contacto genera calor (P = I²R)

- El diseño de la carcasa debe permitir la transferencia de calor al medio ambiente

- Los bloques multinivel requieren consideraciones térmicas adicionales

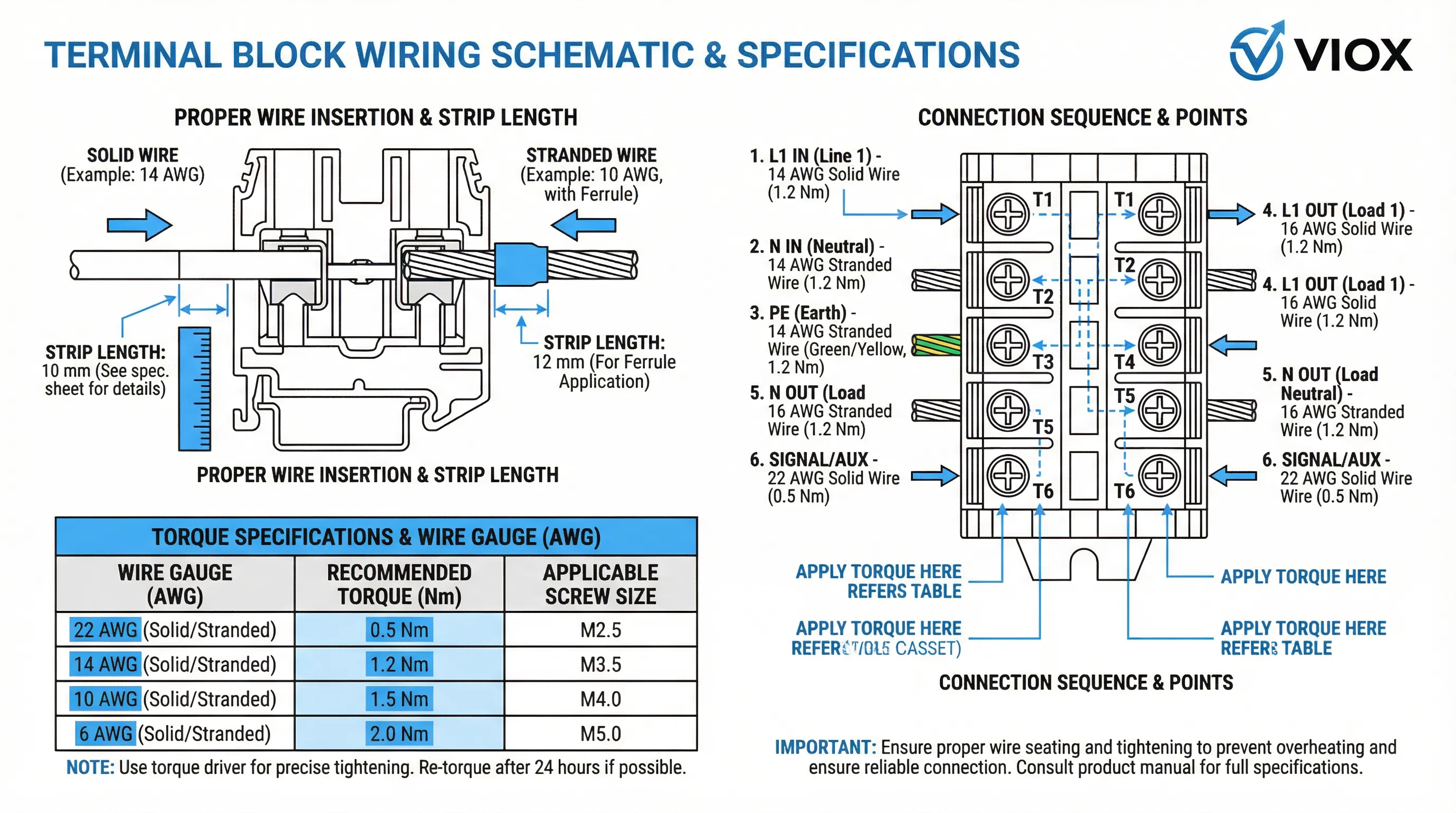

Factores de Compatibilidad del Cable

Tipo de Conductor:

- Cable Sólido: Mejor para terminales tipo tornillo, mantiene la forma bajo presión

- Cable Trenzado: Requiere mayor fuerza de sujeción, se beneficia de los terminales

- Trenzado Fino: Debe usar terminales con terminales de resorte/inserción

Longitud de pelado:

- Un pelado insuficiente expone el aislamiento a la presión de sujeción

- Un pelado excesivo reduce el área de contacto y aumenta el riesgo de oxidación

- Las especificaciones del fabricante suelen indicar la longitud de pelado óptima.

La interfaz de contacto del conductor representa el “cuello de botella” eléctrico del bloque de terminales. La selección adecuada del material, la presión adecuada y la preparación apropiada del cable garantizan una resistencia mínima, una generación de calor reducida y una fiabilidad a largo plazo.

Sistemas de montaje: Riel DIN e integración en panel

Los sistemas de montaje proporcionan estabilidad mecánica, garantizan una alineación adecuada y facilitan la densidad de instalación. La elección entre el montaje en riel DIN, el montaje en panel o el montaje en PCB afecta el flujo de trabajo de la instalación, la accesibilidad al mantenimiento y la resistencia a las vibraciones o los golpes mecánicos.

Normas de montaje en riel DIN

Tipos principales de riel DIN:

- Riel de sombrero de copa (TH35): 35 mm de ancho, 7,5 mm de altura – Estándar europeo (IEC 60715)

- Riel G (G32): 32 mm de ancho – Estándar norteamericano

- Mini riel (15 mm): Para aplicaciones compactas

Mecanismos de montaje:

- Clip con resorte: Instalación rápida sin herramientas, resistente a las vibraciones

- Pie tipo tornillo: Bloqueo mecánico positivo, mayor fuerza de retención

- Diseño a presión: Montaje sin herramientas para aplicaciones de gran volumen

Consideraciones críticas de montaje

Resistencia a las vibraciones:

- Los diseños de clip con resorte mantienen la tensión bajo vibración

- Los montajes tipo tornillo requieren arandelas de seguridad o compuestos de bloqueo de roscas

- El material del riel DIN (acero frente a aluminio) afecta las características de amortiguación

Expansión térmica:

- Los materiales del bloque de terminales y del riel DIN deben tener coeficientes de expansión compatibles

- Las carcasas de plástico se expanden más que los rieles de metal (normalmente 8-10 veces)

- El diseño debe adaptarse a la expansión diferencial sin concentración de tensión

Densidad de instalación:

- Las dimensiones del paso determinan los bloques por metro de riel

- Los bloques multinivel aumentan la densidad pero reducen la disipación de calor

- Requisitos de espaciamiento mínimo para el radio de curvatura del cable

Alternativas de montaje en panel y PCB

Montaje en panel:

- Montaje directo con tornillos en la placa posterior del gabinete

- Requiere orificios perforados/roscados o soportes de montaje

- Proporciona la máxima estabilidad mecánica

Montaje en PCB:

- Diseños de orificio pasante o montaje superficial

- El paso debe coincidir con la rejilla de la PCB (normalmente 2,54 mm, 5,08 mm, 7,62 mm)

- Requisitos de compatibilidad con soldadura por ola

Sistemas híbridos:

- Bloques de terminales montados en riel DIN con conectores de PCB enchufables

- Regletas de terminales montadas en panel con acceso al cableado de campo

El Cumplimiento De Los Estándares

Normas de riel DIN:

- IEC 60715: Dimensiones y montaje de aparamenta de baja tensión en carriles

- UL 508A: Paneles de control industrial (incluye el montaje de bloques de terminales)

- EN 50022: Especificaciones del riel TH35

Pruebas mecánicas:

- Resistencia a las vibraciones (IEC 60068-2-6)

- Resistencia a los golpes (IEC 60068-2-27)

- Resistencia mecánica (IEC 60947-7-1)

El sistema de montaje representa la base mecánica del bloque de terminales. La selección adecuada garantiza conexiones estables, facilita el acceso al mantenimiento y resiste las tensiones ambientales durante toda la vida útil del equipo.

Especificaciones técnicas y clasificaciones

El rendimiento del bloque de terminales se cuantifica mediante especificaciones estandarizadas que definen las capacidades eléctricas, mecánicas y ambientales. La comprensión de estas clasificaciones garantiza una aplicación adecuada y el cumplimiento de las normas de la industria.

Valores eléctricos

Clasificación de corriente (amperaje):

- Definido por la corriente continua máxima sin exceder los límites de temperatura

- Normalmente clasificado a una temperatura ambiente de 40 °C

- Se requiere una reducción de potencia para temperaturas ambiente más altas (normalmente 0,8% por °C por encima de 40 °C)

Clasificación De Voltaje:

- Tensión de trabajo: Tensión máxima de funcionamiento continuo (normalmente 600 V CA/CC)

- Voltaje de impulso: Tensión soportada de corta duración (normalmente 6 kV para 1,2/50 µs)

- Tensión de aislamiento: Tensión entre los conductores y el carril de montaje (normalmente 2500 V CA)

Resistencia de contacto:

- Medido en miliohmios (mΩ) por conexión

- Bloques de terminales de calidad: <0,5 mΩ de resistencia inicial

- Aumenta con la temperatura y el envejecimiento

Especificaciones mecánicas

Rango de cable:

- Expresado en AWG (American Wire Gauge) y mm² (milímetros cuadrados)

- Rangos industriales típicos: 22-10 AWG (0.5-6 mm²) a 4-2/0 AWG (25-95 mm²)

- Debe admitir tanto conductores sólidos como trenzados

Tabla 3: Compatibilidad de Calibres de Cable y Corrientes Nominales

| Tamaño del cable (AWG) | Sección Transversal (mm²) | Conductor Sólido | Conductor Trenzado | Terminales Tubulares Requeridos | Corriente nominal típica |

|---|---|---|---|---|---|

| 22-18 | 0.5-1.0 | Sí | Sí (resorte/inserción) | Opcional (inserción) | 5-15A |

| 16-14 | 1.5-2.5 | Sí | Sí | Recomendado | 20-32A |

| 12-10 | 4.0-6.0 | Sí | Sí | Recomendado | 30-50A |

| 8-6 | 10-16 | Sí | Limitado (tipo tornillo) | Requerido (resorte/inserción) | 60-100A |

| 4-2 | 25-35 | Sí | Limitado (tipo tornillo) | Requerido (resorte/inserción) | 100-150 A |

| 1/0-2/0 | 50-70 | Sí | Limitado (tipo tornillo) | Requerido (resorte/inserción) | 150-200A |

Nota: Las clasificaciones asumen una temperatura ambiente de 40°C, se requiere una reducción de la capacidad nominal para temperaturas más altas.

Especificaciones de par:

- Terminales tipo tornillo: 0.5-2.5 Nm dependiendo del tamaño del cable

- Terminales de jaula de resorte: Fuerza de resorte preestablecida (típicamente 15-30 N)

- Crítico para una presión de contacto adecuada sin dañar el conductor

Paso de Montaje:

- Distancia de centro a centro entre terminales

- Pasos comunes: 5mm, 5.08mm, 6.2mm, 8.2mm, 10mm, 12mm

- Determina la densidad de instalación y las distancias de separación

Clasificación medioambiental

Rango De Temperatura:

- Funcionamiento: Típicamente -40°C a +105°C o +125°C

- Almacenamiento: -40°C a +85°C

- Limitaciones dependientes del material

Grado de Protección IP (Ingress Protection):

- IP20: Estándar para uso interior en paneles de control

- IP65/IP67: Para aplicaciones expuestas o de lavado

- Requiere juntas, sellos o carcasas especiales

Retardancia a la Llama:

- UL 94V-0: Autoextinguible en 10 segundos

- IEC 60695: Estándares de prueba de hilo incandescente

- Requisitos de certificación de materiales

El Cumplimiento De Los Estándares

IEC 60947-7-1:

- Estándar internacional primario para bloques de terminales

- Define los límites de aumento de temperatura (45K máximo)

- Especifica las pruebas de resistencia mecánica

UL 1059:

- Estándar de componentes norteamericano

- Límites de aumento de temperatura más estrictos (30K máximo)

- Clasificaciones de Grupo de Uso (A, B, C, D)

Normas de riel DIN:

- IEC 60715: Dimensiones del riel y montaje

- EN 50022: Especificaciones del riel TH35

- Requisitos de fuerza de retención mecánica

Tabla 4: Matriz de Cumplimiento de Normas: IEC, UL, DIN

| Categoría Estándar | IEC (Internacional) | UL / CSA (Norteamérica) | DIN / EN (Europa) |

|---|---|---|---|

| Bloque de Terminales (General) | IEC 60947-7-1 (Potencia) IEC 60947-7-2 (Tierra de Protección) |

UL 1059 CSA C22.2 Nº 158 |

EN 60947-7-1 VDE 0611 |

| Carril de montaje | IEC 60715 | UL 508A (Referencia) | EN 50022 (TH35) DIN 46277 |

| Inflamabilidad / Seguridad contra Incendios | IEC 60695-2 (Hilo Incandescente) | UL 94 (V-0, V-1, V-2) | EN 45545-2 (Ferrocarril) DIN 5510-2 |

| Grado de Protección (IP) | IEC 60529 (Código IP) | NEMA 250 (Tipos de Gabinete) | EN 60529 DIN 40050 |

| Vibración y Choque | IEC 60068-2-6 (Vibración) IEC 60068-2-27 (Choque) |

UL 1059 (Prueba de Seguridad) | EN 61373 (Material Rodante Ferroviario) |

| Distancia de Aislamiento y Línea de Fuga | IEC 60664-1 | UL 840 | EN 60664-1 VDE 0110 |

Comprender las especificaciones técnicas permite una selección adecuada de los bloques de terminales basada en los requisitos reales de la aplicación en lugar de las afirmaciones de marketing. Siempre verifique las clasificaciones con respecto a las normas aplicables para su región geográfica y sector industrial.

Selección de Componentes para Requisitos de Aplicación

Seleccionar bloques de terminales basados en los requisitos de la aplicación en lugar de las especificaciones genéricas garantiza un rendimiento óptimo, confiabilidad y costo total de propiedad. El siguiente marco de decisión aborda escenarios industriales comunes.

Criterios de Selección Específicos de la Aplicación

Cableado de Panel de Control (Propósito General):

- Vivienda: Poliamida 6.6 (PA66) con refuerzo de vidrio

- Fijación: Jaula de resorte para resistencia a la vibración

- Rango de cable: 22-10 AWG (0.5-6 mm²)

- Clasificación De Corriente: 20-32A continuo

- Normas: IEC 60947-7-1, UL 1059 Grupo C

Distribución de Energía (Alta Corriente):

- Vivienda: PBT para estabilidad dimensional

- Fijación: Tipo tornillo para alta fuerza de sujeción

- Rango de cable: 14-2/0 AWG (2.5-95 mm²)

- Clasificación De Corriente: 40-125A continuo

- Normas: IEC 60947-7-1 con reducción de potencia para ambiente >40°C

Entornos Propensos a Vibraciones (Transporte, Maquinaria):

- Vivienda: PA66 con resistencia al impacto mejorada

- Fijación: Jaula de resorte con mecanismo de bloqueo positivo

- Materiales: Resortes de acero inoxidable, revestimiento resistente a la corrosión

- Pruebas: Cumplimiento de vibración IEC 60068-2-6

Ambientes de Alta Humedad o Corrosivos (Marino, Químico):

- Vivienda: PBT o policarbonato con resistencia química

- Fijación: Tipo tornillo con componentes de acero inoxidable

- Revestimiento: Níquel o plata para protección contra la corrosión

- Clasificación IP: IP65 mínimo para aplicaciones expuestas

Matriz de Decisión para Escenarios Comunes

| Aplicación | Criterios de Prioridad | Tecnología Recomendada | Normas clave |

|---|---|---|---|

| Panel de Control General | Resistencia a la vibración, sin mantenimiento | Resorte | IEC 60947-7-1, UL 1059 Grupo C |

| Alimentador de Alta Corriente | Fuerza de sujeción, disipación térmica | Tipo Tornillo | IEC 60947-7-1 con reducción de potencia |

| Montaje de Alto Volumen | Velocidad de instalación, densidad | Resorte de inserción | IEC 60947-7-1, UL 1059 Grupo B/C |

| Entorno Hostil | Resistencia química, protección contra la corrosión | Tipo tornillo con componentes de acero inoxidable | IP65, IEC 60068-2-11 |

| Tipos de Cable Mixtos | Compatibilidad universal | Tipo Tornillo | IEC 60947-7-1, UL 1059 Grupo C |

Consideraciones críticas

El Coste Total de Propiedad:

- Costo inicial del componente frente a la mano de obra de instalación

- Requisitos de mantenimiento y tiempo de inactividad

- Fiabilidad a largo plazo y frecuencia de reemplazo

El Cumplimiento De Los Estándares:

- Requisitos geográficos (IEC vs. UL/NEC)

- Certificaciones específicas de la industria (ATEX, marina, ferroviaria)

- Cumplimiento de las especificaciones del cliente

A prueba de futuro:

- Capacidad de reserva para futuras ampliaciones

- Compatibilidad con los sistemas existentes

- Disponibilidad de piezas de repuesto

La selección basada en la aplicación va más allá de las especificaciones del catálogo para hacer coincidir las capacidades del bloque de terminales con las condiciones de funcionamiento reales. Este enfoque minimiza las fallas en el campo, reduce los costos totales del ciclo de vida y garantiza el cumplimiento de las normas pertinentes.

Preguntas Frecuentes

¿Cuál es la diferencia entre los materiales de la carcasa de los bloques de terminales (PA66 vs PBT vs PC)?

PA66 (Poliamida 6.6) ofrece excelente resistencia mecánica y flexibilidad, lo que lo hace ideal para aplicaciones industriales generales. PBT (Tereftalato de Polibutileno) proporciona una estabilidad dimensional y resistencia a la humedad superiores para aplicaciones de precisión. PC (Policarbonato) ofrece alta resistencia al impacto y transparencia para requisitos de inspección visual. La selección depende de las condiciones ambientales y los requisitos mecánicos.

¿Cómo elijo entre mecanismos de sujeción de tornillo, resorte y de inserción?

Tipo Tornillo Los terminales proporcionan compatibilidad universal de cables y capacidad de servicio en campo. Resorte Los terminales ofrecen conexiones sin mantenimiento y resistentes a las vibraciones. Conexión Directa (Push-in) Los terminales permiten la instalación sin herramientas para conductores rígidos. Elija según la velocidad de instalación, los requisitos de mantenimiento y las condiciones ambientales.

¿Qué corriente nominal debo seleccionar para mi aplicación?

Seleccione un bloque de terminales con una clasificación de al menos el 150% de su corriente continua máxima esperada. Aplique una reducción de potencia para temperaturas ambiente superiores a 40 °C (normalmente el 0,8% por °C). Considere tanto la clasificación del bloque de terminales como la ampacidad del cable.

¿En qué se diferencian las normas IEC 60947-7-1 y UL 1059?

IEC 60947-7-1 es la norma internacional con un aumento de temperatura máximo de 45K. UL 1059 es la norma norteamericana con límites de aumento de temperatura más estrictos de 30K y clasificaciones de grupo de uso (A, B, C, D). Los productos pueden tener clasificaciones duales con diferentes valores para cada norma.

¿Qué preparación del cable se requiere para los diferentes tipos de terminales?

Tipo Tornillo: Cables sólidos o trenzados, longitud de pelado según las especificaciones del fabricante. Resorte: Sólido, trenzado o de hilo fino con la longitud de pelado adecuada. Conexión Directa (Push-in): Conductores rígidos (sólidos o trenzados con terminales), longitud de pelado precisa crítica. Siempre siga las especificaciones del fabricante.

¿Cómo manejan los bloques de terminales la vibración y los ciclos térmicos?

Los bloques de terminales de calidad utilizan mecanismos de resorte que mantienen una presión constante durante la vibración. Los materiales con coeficientes de expansión térmica compatibles evitan la concentración de tensiones. Los diseños incluyen características de bloqueo positivo y componentes resistentes a la corrosión para entornos hostiles.

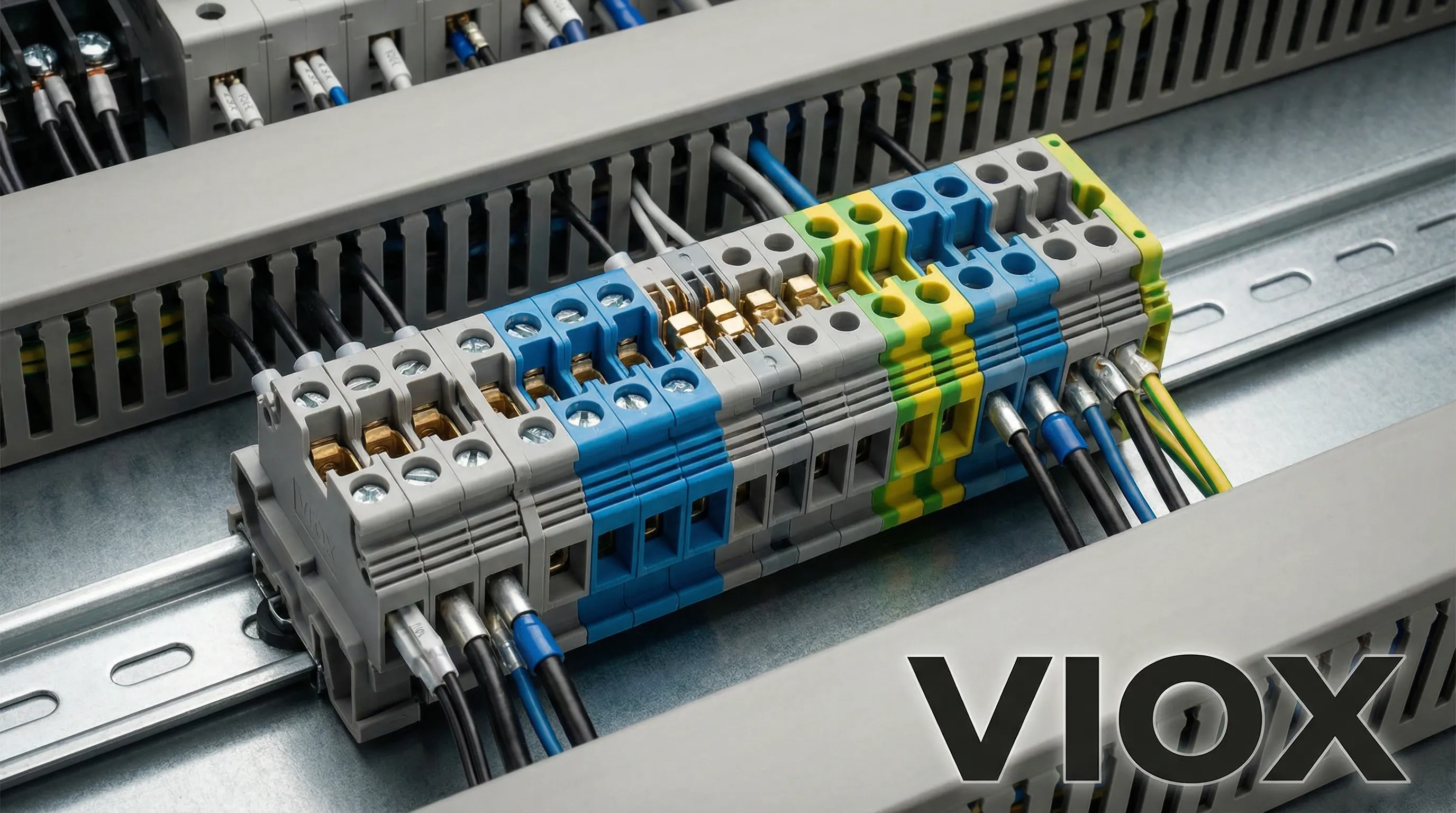

Soluciones de bloques de terminales VIOX

VIOX Electric diseña y fabrica bloques de terminales diseñados para la fiabilidad y el rendimiento industrial. Nuestra gama de productos combina la experiencia en ciencia de los materiales con la fabricación de precisión para ofrecer soluciones de conexión que resisten condiciones de funcionamiento exigentes.

Características de los bloques de terminales VIOX:

- Ingeniería de materiales: Carcasas de PA66 reforzado con vidrio, PBT resistente a la humedad y policarbonato resistente a los impactos

- Tecnologías de sujeción: Mecanismos de tipo tornillo, resorte y de inserción para diversos requisitos de aplicación

- El Cumplimiento De Los Estándares: Productos con clasificación dual que cumplen con las normas IEC 60947-7-1 y UL 1059 con aprobaciones globales

- Rendimiento térmico: Diseños optimizados para la disipación de calor con guía de reducción de potencia para temperaturas ambiente elevadas

- Eficacia de la instalación: Opciones con y sin herramientas que equilibran la velocidad con la fiabilidad

Asistencia técnica y asistencia para la especificación:

Nuestro equipo de ingeniería proporciona orientación específica para la aplicación en la selección de bloques de terminales basada en:

- Requisitos de corriente y tensión

- Condiciones ambientales (temperatura, humedad, exposición química)

- Factores de vibración y tensión mecánica

- Necesidades de cumplimiento de normas (IEC, UL, ATEX, marina)

- Optimización del flujo de trabajo de instalación

Explore los productos de bloques de terminales VIOX: https://viox.com/terminal-block

Para obtener especificaciones técnicas, orientación sobre aplicaciones o consultas sobre soluciones personalizadas, póngase en contacto con nuestro equipo de soporte de ingeniería a través del sitio web de VIOX o de su representante local de VIOX.