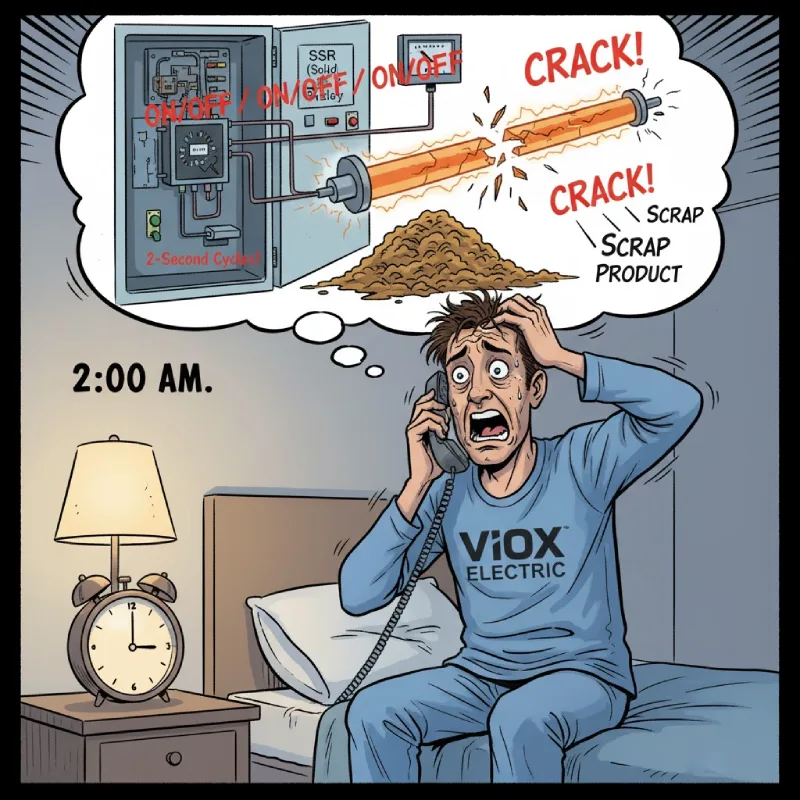

La llamada que todo ingeniero teme

Llevas seis meses con una nueva instalación. El panel de control superó la puesta en marcha con gran éxito. El controlador de temperatura muestra lecturas estables. Entonces suena tu teléfono a las 2 de la madrugada.

“La línea 3 ha vuelto a fallar. Otro elemento calefactor ha fallado. Ya es el tercero este trimestre”.”

Especificaste un relé de estado sólido (SSR) para controlar los elementos calefactores, una elección sencilla. Era más barato que un controlador de potencia SCR, más fácil de cablear y “todo el mundo los usa”. El contratista eléctrico no lo cuestionó. El comité de presupuesto lo aprobó. ¿Qué podría salir mal?

Esto es lo que salió mal: Ese SSR ha estado encendiendo y apagando tu calentador cada 2-5 segundos, 17.280 veces al día, sometiendo tu cable de resistencia de nicromo a un brutal choque térmico. Mientras tanto, tus oscilaciones de temperatura están causando defectos de calidad, tus costes de mantenimiento se están disparando y tu jefe de producción exige respuestas.

Este escenario se repite en plantas de todo el mundo, costando miles en fallos prematuros de equipos y pérdidas de producción, todo por una selección de componentes mal entendida. La pregunta no es solo “¿SSR o SCR?”. Es “¿Cómo elimino permanentemente el fallo del calentador, logro un control de precisión y dejo de desperdiciar dinero en la solución equivocada?”

Por qué fallan los SSR: La trampa del ciclo térmico

El culpable del fallo prematuro del calentador es un fenómeno llamado ciclo térmico—el calentamiento y enfriamiento repetidos de los elementos de resistencia. He aquí por qué es importante:

Los calentadores eléctricos utilizan alambre de níquel-cromo (nicromo) que resiste la corriente eléctrica, convirtiendo la energía en calor. Cuando un SSR se enciende, el alambre se calienta rápidamente. Cuando se apaga 2-5 segundos después, el alambre se enfría. Este ciclo de expansión-contracción se repite continuamente—más de 17.000 veces al día en un proceso típico.

Cada ciclo crea microfracturas por tensión en la estructura cristalina del alambre. Con el paso de los meses, estas fracturas se propagan, dando lugar a una condición llamada fragilización por hidrógeno. El alambre se vuelve quebradizo, su resistencia aumenta, se desarrollan puntos calientes y, finalmente, falla, generalmente en el peor momento posible.

Las brutales matemáticas: Un SSR que funciona en un turno estándar de 8 horas crea aproximadamente 5.760 ciclos térmicos por día. Multiplica eso por 250 días laborables, y estás sometiendo tu calentador a 1,44 millones de eventos de choque térmico al año. Incluso los calentadores de alta calidad no están diseñados para este abuso.

Mientras tanto, los SCR conmutan a 1/60 de segundo (coincidiendo con la frecuencia de alimentación de CA de 60 Hz en Norteamérica). En lugar de que el alambre se enfríe entre ciclos, mantiene una temperatura de funcionamiento constante. La diferencia entre intervalos de 2 segundos e intervalos de 0,0167 segundos no es solo una conmutación más rápida, es la diferencia entre choque térmico y estabilidad térmica.

La respuesta: Comprender las 4 enormes diferencias entre SSR y SCR

La solución al fallo del calentador, la precisión del control y el coste total de propiedad reside en la comprensión de cuatro diferencias críticas entre estos componentes, diferencias que determinan si tu sistema prospera o tiene dificultades.

Diferencia 1: Denominación e identidad central

SSR (relé de estado sólido) se refiere a un dispositivo de conmutación electrónica que utiliza componentes semiconductores, normalmente tiristores o TRIAC, para la conmutación sin contacto. Está diseñado como un reemplazo directo de contactores y relés mecánicos.

SCR (rectificador controlado de silicio) es un tipo de tiristor utilizado en aplicaciones de control de potencia. En contextos industriales, “SCR” a menudo se refiere a un controlador de potencia basado en SCR o un módulo de relé SCR que regula el voltaje o la corriente a través del control de ángulo de fase o la conmutación de cruce por cero.

Conclusión Clave: La diferencia de nombre revela su ADN. Los SSR son interruptores. interruptores . Los SCR son. reguladores de potencia.

. Esta distinción impulsa todo lo demás.

Diferencia 2: Función de control: digital vs. analógica.

Aquí es donde se producen la mayoría de los errores de especificación. Los SSR proporcionan control binario:.

Están completamente ENCENDIDOS (conduciendo el 100% del voltaje disponible) o completamente APAGADOS (bloqueando toda la corriente). No hay término medio. Cuando tu controlador de temperatura pide calor, el SSR se cierra; cuando pide refrigeración, el SSR se abre. Es una estrategia de control digital, de encendido y apagado. Los SCR proporcionan control analógico: Ajustan la potencia de salida de 0-100% controlando el ángulo de conducción.

Piénsalo de esta manera: dentro de cada ciclo de CA. Utilizando el disparo por ángulo de fase o el disparo por ráfagas, un SCR puede entregar precisamente el 47% de la potencia, el 82% de la potencia o cualquier valor necesario, de forma suave y continua.

Controlar la temperatura con un SSR es como conducir un coche con solo dos posiciones de pedal: pisarlo a fondo o frenar bruscamente. Controlar con un SCR es como tener una modulación completa del acelerador. ¿Cuál te lleva a tu destino sin problemas? Consejo profesional para ingenieros:.

Si tu proceso requiere una estabilidad de temperatura mejor que ±5°C, o si estás controlando cargas inductivas (transformadores, motores), la potencia modulada en fase de un SCR es esencial. Los SSR crearán oscilaciones de temperatura que se manifestarán como defectos de calidad en tu producto.

Diferencia 3: Arquitectura de la señal de control

- Los SSR aceptan señales digitales simples:

- Control de CC: 3-32 VCC (típico de PLC, microcontroladores o salidas digitales)

Control de CA: 70-280 VCA (directamente desde interruptores de voltaje de línea).

Cuando la señal de control está presente, el SSR conduce. Cuando se retira, se abre. Es simplicidad plug-and-play.

- Los SCR aceptan señales de modulación analógica:

- Bucle de corriente de 4-20 mA (estándar de la industria para control analógico)

- 0-5 VCC o 0-10 VCC (común de los controladores de temperatura)

- Entradas de potenciómetro (para control de ajuste manual)

Salidas del controlador PID (para regulación de temperatura de bucle cerrado).

El circuito de control del SCR interpreta estas señales analógicas y ajusta el ángulo de disparo en consecuencia, proporcionando una salida de potencia proporcional. Comprobación de la realidad de la instalación: Sí, los SCR requieren una infraestructura de control más sofisticada. Pero si vale la pena controlar tu proceso con precisión, ya estás utilizando un controlador de temperatura PID que emite estas señales. La integración no es compleja, es apropiada.

para la aplicación.

Diferencia 4: Dominio de aplicación: cuándo usar cuál.

Aquí es donde tu especificación vive o muere.

- Los SSR destacan en: Conmutación de potencia baja a media

- Control ON/OFF no crítico (iluminación, calefacción simple, activación de solenoides)

- Conmutación de alta frecuencia donde la velocidad importa más que la estabilidad térmica

- Aplicaciones sensibles a los costos donde el costo inicial impulsa la decisión

- Arquitecturas de control simples (reemplazo de relés, salidas digitales de PLC)

Los SCR dominan en:

- Aplicaciones de alta potencia (>30A, especialmente cargas trifásicas)

- Control de temperatura de precisión (hornos, estufas, procesamiento de semiconductores, aplicaciones farmacéuticas)

- Cargas inductivas o resistivas pesadas (transformadores, calentadores industriales, motores grandes)

- Aplicaciones que requieren una larga vida útil del calentador (donde el ciclo térmico causaría una falla prematura)

- Procesos críticos donde la estabilidad de la temperatura impacta directamente la calidad o seguridad del producto

Consejo profesional del campo: Aquí está la regla que la mayoría de los ingenieros pasan por alto: Si su calentador cuesta más de $500 reemplazarlo, o si reemplazarlo requiere detener la producción, use un SCR. El costo inicial premium de 2-3 veces se amortiza la primera vez que don’t tiene una llamada de mantenimiento de emergencia.

El marco de selección de 4 pasos: elegir el controlador correcto

Ahora que comprende las diferencias, aquí le mostramos cómo tomar la decisión correcta sistemáticamente.

Paso 1: Calcule sus requisitos reales de energía y tipo de carga

No se limite a mirar la placa de identificación del calentador. Calcule el consumo de corriente real y determine el tipo de carga.

Para cargas resistivas (calentadores):

- Monofásico: Corriente (A) = Potencia (W) ÷ Voltaje (V)

- Trifásico: Corriente (A) = Potencia (W) ÷ (√3 × Voltaje × Factor de Potencia)

Punto de decisión crítico: Si su carga excede los 25-30 A en una sola fase, o si está controlando un banco de calentadores trifásico, los SSR se vuelven problemáticos. Generan un calor significativo (aproximadamente 1,5 W por amperio por fase), requieren disipadores de calor masivos y sufren una reducción del rendimiento.

Para cargas inductivas (transformadores, motores): Use un SCR. Punto. La corriente de irrupción y las demandas de potencia reactiva destruirán los SSR o acortarán drásticamente su vida útil.

Paso 2: Defina sus requisitos de precisión de control

Pregúntese: ¿Qué tolerancia de temperatura exige mi proceso?

- ¿±10-15°C aceptable? Un SSR con un buen controlador PID podría ser suficiente.

- ¿±3-5°C requerido? Está en la zona de transición: considere un SCR.

- ¿±1-2°C crítico? Un SCR con control de ángulo de fase es innegociable.

Ejemplo Real: Una línea de extrusión de plástico requiere una estabilidad de ±2°C para mantener las tolerancias dimensionales del producto. El control bang-bang de un SSR crea oscilaciones de temperatura que se traducen directamente en variación dimensional en la pieza extruida. El cambio al control SCR redujo las tasas de desperdicio en un 40% en un caso documentado.

Paso 3: Realice el análisis del costo total de propiedad (TCO) verdadero

Aquí es donde se derrumba el mito de que “los SSR son más baratos”.

Cálculo del TCO del SSR:

- Costo inicial: $150-300 (dependiendo de la clasificación)

- Reemplazo esperado del calentador: cada 12-18 meses debido al ciclo térmico

- Costo de reemplazo del calentador: $800-2,000 (piezas + mano de obra + tiempo de inactividad)

- TCO a 5 años: $4,000-10,000+

Cálculo del TCO del SCR:

- Costo inicial: $500-900 (2-3 veces más alto)

- Reemplazo esperado del calentador: cada 5-7 años (ciclo térmico mínimo)

- Costo de reemplazo del calentador: $800-2,000

- TCO a 5 años: $900-2,900

La ventaja del TCO de los SCR: 60-70% más bajo durante la vida útil del equipo.

Además, los SCR reducen:

- Llamadas de mantenimiento de emergencia (menos fallas)

- Tiempo de inactividad de la producción (mayor confiabilidad)

- Caída de voltaje en la red eléctrica (el consumo de energía suave reduce la irrupción)

- Interferencia electromagnética (la conmutación más limpia reduce el ruido eléctrico)

Paso 4: Considere el entorno de instalación y la infraestructura de soporte

Elija SSR si:

- Tiene espacio limitado en el panel y capacidad de enfriamiento

- Su sistema de control solo proporciona salidas digitales (aunque las tarjetas de E/S analógicas son económicas)

- Su equipo de mantenimiento no está familiarizado con la tecnología SCR (aunque la capacitación rinde frutos)

- La aplicación realmente no es crítica y un control ON/OFF simple es adecuado

Opte por SCR si:

- Tiene una refrigeración adecuada del panel o puede agregar disipadores de calor/ventiladores (ambos generan calor; los SCR simplemente lo gestionan mejor)

- Necesita un arranque suave amigable con la red (los SCR eliminan los picos de corriente de irrupción)

- Está controlando procesos críticos donde los costos de falla exceden la diferencia en el costo del componente

- Desea preparar la instalación para el futuro (los SCR proporcionan rutas de actualización a estrategias de control avanzadas)

Consejo profesional sobre la gestión del calor: Tanto los SSR como los SCR generan aproximadamente 1.5W por amperio por fase conmutada. Para una carga de 40A, eso son 120W de calor en su panel. La diferencia es que los SCR generalmente están diseñados con mejores interfaces térmicas y curvas de reducción de potencia más claras. Al evaluar las especificaciones, verifique la temperatura ambiente a la que está clasificado el dispositivo: algunos fabricantes clasifican a 25 °C (poco realista), otros a 40-50 °C (ingeniería honesta).

Conclusión: Tome la decisión correcta, salve su equipo

La diferencia entre SSR y SCR no se trata solo de la velocidad de conmutación o los métodos de control, se trata de hacer coincidir la herramienta adecuada con las demandas del mundo real de su aplicación.

Siguiendo este marco de 4 pasos, usted:

- Eliminará la falla prematura del calentador causada por daños por ciclos térmicos

- Logrará un control preciso de la temperatura que mejora la calidad del producto y reduce el desperdicio

- Reducirá el costo total de propiedad en un 60-70% a través de una vida útil prolongada del equipo

- Prevendrá el tiempo de inactividad de emergencia que interrumpe los programas de producción y los ingresos

El ingeniero que llamó a las 2 AM podría haber evitado su crisis con una decisión: reconocer que su aplicación de alta potencia y precisión crítica exigía un SCR, no un SSR. No permita que el costo inicial impulse una decisión que lo perseguirá durante años.

Su siguiente paso: Revise sus instalaciones existentes. Si está utilizando SSR para controlar cargas de más de 25 A, o si está experimentando fallas frecuentes en el calentador, ejecute el cálculo del TCO. Los números le dirán lo que necesita cambiar.

Para aplicaciones críticas: procesamiento de semiconductores, fabricación farmacéutica, sistemas de seguridad alimentaria o cualquier proceso donde la precisión de la temperatura impacte directamente en sus resultados,especifique un controlador de potencia SCR desde el principio. Sus calentadores durarán más, su proceso se ejecutará de manera más estable y su equipo de mantenimiento se lo agradecerá.

La elección del componente correcto no es la más barata, es la que resuelve el problema real.