Cuando una caja combinadora solar comienza a sobrecalentarse, las consecuencias se extienden mucho más allá de la inconveniencia: las fallas térmicas representan uno de los modos de falla más comunes y peligrosos en los sistemas fotovoltaicos. El sobrecalentamiento en una caja combinadora solar puede desencadenar la degradación de los componentes, disparos intempestivos, tiempo de inactividad del sistema y, en casos graves, incendios eléctricos que amenazan tanto el equipo como la seguridad del personal. Para los ingenieros de diseño y los contratistas eléctricos que especifican sistemas fotovoltaicos, comprender las causas fundamentales de la falla térmica es esencial para prevenir costosas fallas en el campo y garantizar la confiabilidad del sistema a largo plazo.

Una caja combinadora solar sirve como el punto de agregación crítico donde convergen múltiples circuitos de cadena antes de alimentar el inversor. Esta concentración de corriente continua, a menudo cientos de amperios, hace que la gestión térmica sea innegociable. Sin embargo, las fallas por sobrecalentamiento siguen siendo frecuentes en toda la industria, desde pequeñas instalaciones comerciales hasta parques solares a escala de servicios públicos. Las causas fundamentales suelen implicar una combinación de componentes de tamaño insuficiente, diseño térmico inadecuado, malas prácticas de instalación y factores estresantes ambientales que se acumulan con el tiempo.

Esta guía de ingeniería examina las cinco causas fundamentales principales del sobrecalentamiento de la caja combinadora solar y proporciona soluciones a nivel de diseño basadas en la ciencia térmica, las normas eléctricas y las mejores prácticas probadas en el campo.

Comprensión del aumento de temperatura normal frente al anormal

Antes de diagnosticar el sobrecalentamiento, los ingenieros deben establecer expectativas de referencia para el aumento de temperatura aceptable en los componentes de la caja combinadora solar. Todas las conexiones eléctricas generan calor debido a las pérdidas I²R: la potencia disipada es proporcional al cuadrado de la corriente multiplicado por la resistencia. La pregunta no es si se generará calor, sino si permanece dentro de los límites seguros definidos por las normas eléctricas.

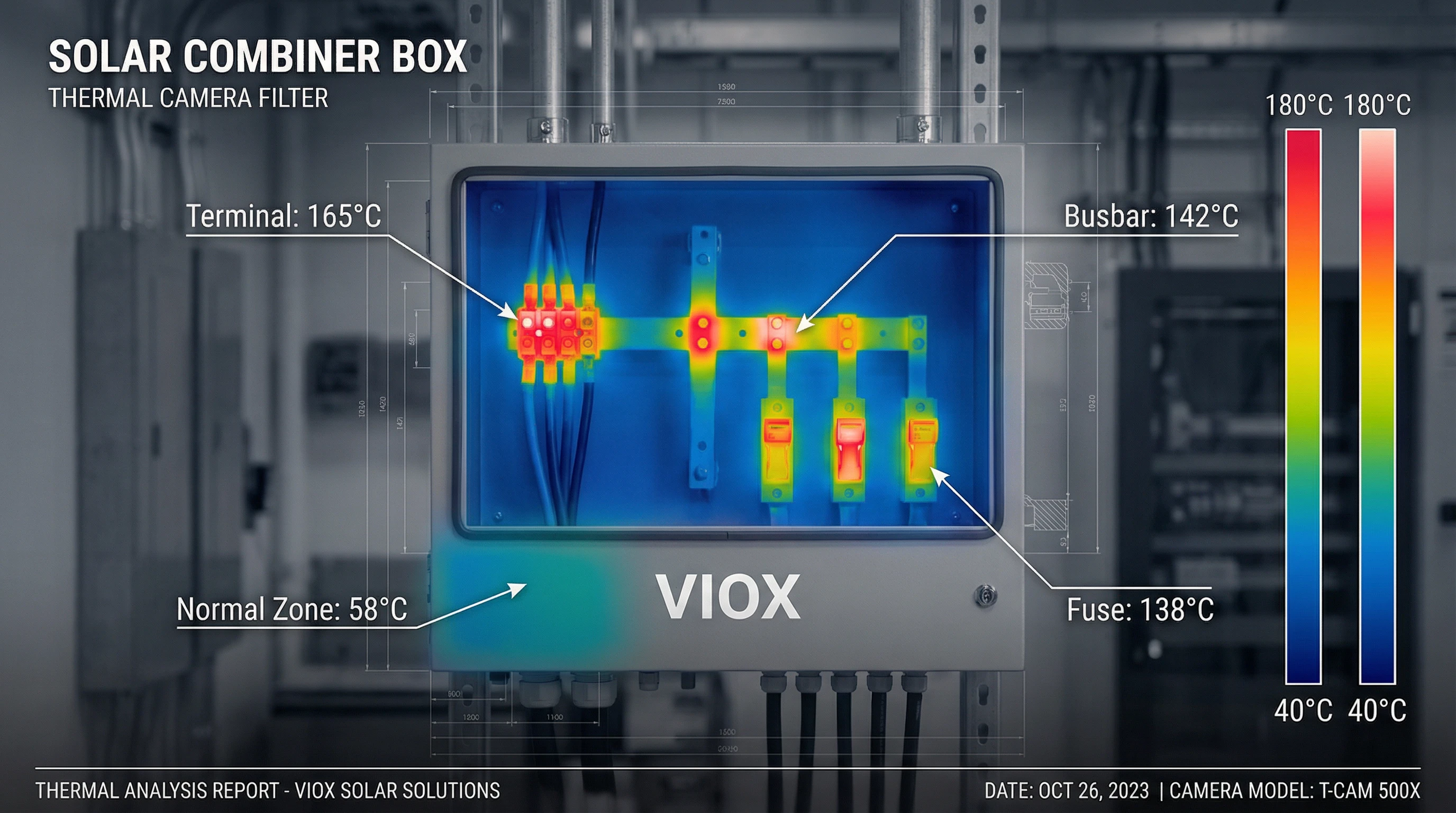

De acuerdo con la norma IEC 60947-1, el aumento de temperatura permisible para los terminales eléctricos es de 70 K (70 °C) por encima de la temperatura ambiente de referencia. Asumiendo una línea de base ambiental de 40 °C común en las instalaciones solares, esto produce una temperatura máxima permitida del terminal de 110 °C. Para las barras colectoras dentro del conjunto, la norma IEC 61439-1 permite temperaturas más altas: las barras colectoras de cobre desnudo pueden funcionar hasta 140 °C, mientras que el límite de aumento de temperatura suele ser de 70 °C para el cobre y de 55 °C para las barras colectoras de aluminio por encima de la temperatura ambiente.

Las normas UL adoptan un enfoque centrado en los componentes. Según la norma UL 489 (interruptores automáticos), las terminaciones de clasificación estándar permiten un aumento de temperatura de 50 °C por encima de los 40 °C ambiente, lo que da como resultado una temperatura máxima de funcionamiento de 90 °C. El umbral crítico es el disparo intempestivo y la degradación de los componentes: cuando las temperaturas de los terminales exceden estos límites de diseño, los dispositivos de protección térmica pueden dispararse prematuramente y el aislamiento comienza a degradarse rápidamente.

El aumento de temperatura anormal se manifiesta como puntos calientes localizados que exceden significativamente estos umbrales. Los estudios de imágenes térmicas de las instalaciones defectuosas muestran puntos calientes que oscilan entre 120 °C y más de 180 °C en las conexiones de los terminales y las uniones de las barras colectoras, temperaturas muy dentro de la zona de falla. A estas temperaturas elevadas, el cobre se oxida rápidamente, la resistencia de la conexión aumenta exponencialmente y es probable que se produzca una fuga térmica.

Causa fundamental #1: Componentes de tamaño insuficiente

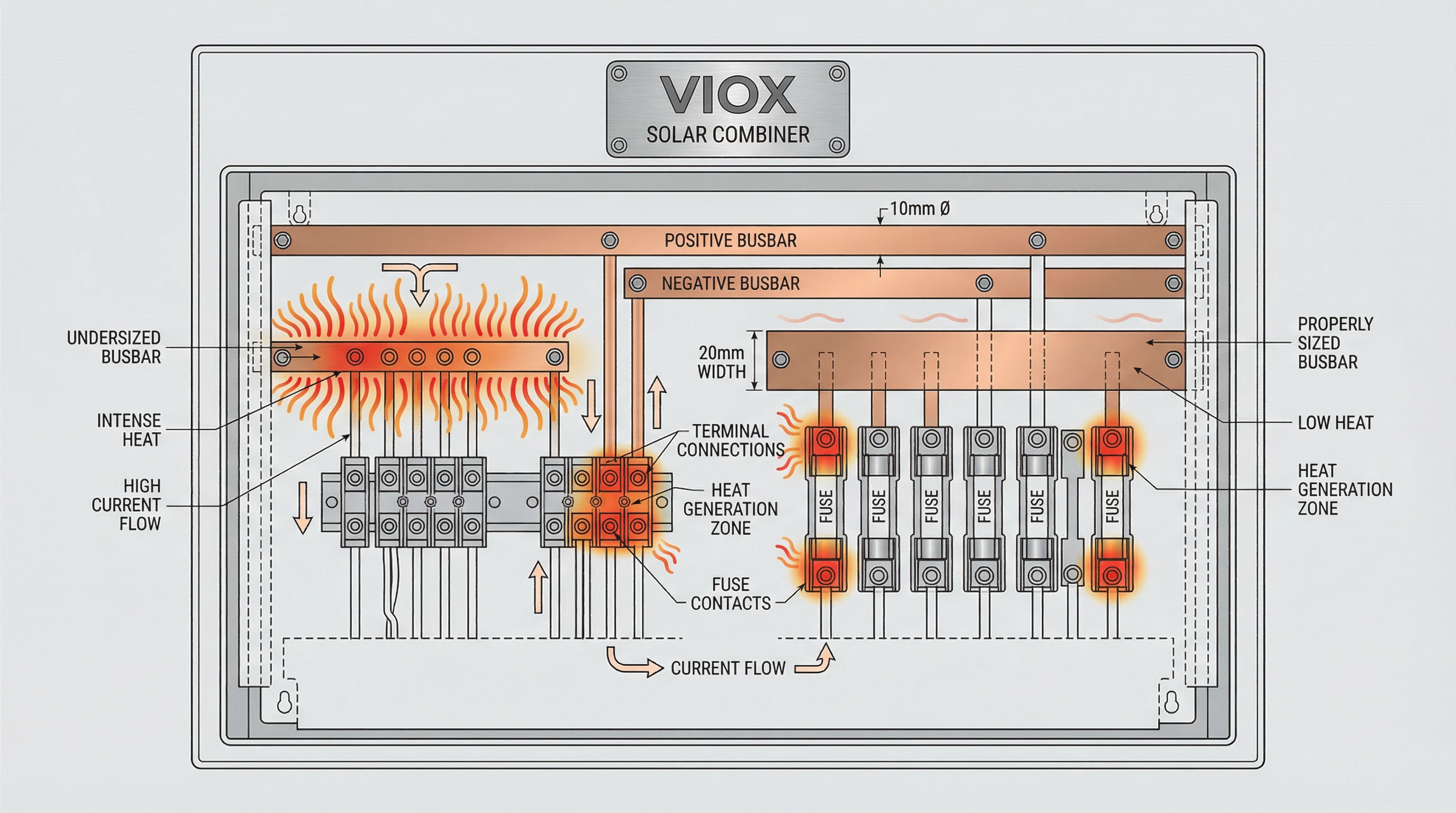

La causa más fundamental del sobrecalentamiento de la caja combinadora solar es la selección de componentes con una capacidad de conducción de corriente insuficiente para las condiciones de funcionamiento reales. El tamaño insuficiente se produce en múltiples niveles: terminales, barras colectoras, fusibles e interruptores automáticos, cualquiera de los cuales puede convertirse en un cuello de botella térmico.

Área de la sección transversal de la barra colectora: El dimensionamiento de las barras colectoras se rige por los principios de densidad de corriente. Para las barras colectoras de cobre, los ingenieros suelen utilizar una densidad de corriente conservadora de 1,2 a 1,6 A/mm². Una corriente continua de 500 A requiere aproximadamente 417 mm² de sección transversal mínima (500 A ÷ 1,2 A/mm²), que normalmente se satisface con una barra colectora de 40 mm × 10 mm (400 mm²) o 50 mm × 10 mm (500 mm²). Las barras colectoras de aluminio, que tienen una conductividad más baja, requieren densidades de corriente más bajas de alrededor de 0,8 A/mm² y secciones transversales correspondientemente más grandes. Una barra colectora estrecha no solo tiene una mayor resistencia, sino también una superficie reducida para la disipación de calor, una penalización térmica agravante.

La resistencia de una barra colectora sigue la fórmula R = (ρ × L) / A, donde ρ es la resistividad (1,724 × 10⁻⁸ Ω·m para el cobre a 20 °C), L es la longitud y A es el área de la sección transversal. La pérdida de potencia es P = I² × R. Incluso un modesto tamaño insuficiente duplica la resistencia y, por lo tanto, cuadruplica la generación de calor cuando se combina con aumentos de corriente.

Clasificaciones de terminales y conexiones: Los bloques de terminales y las conexiones de terminales deben estar clasificados para la corriente máxima de la cadena con márgenes de seguridad adecuados. En las aplicaciones solares, la norma NEC requiere un factor de seguridad de 125% en las clasificaciones de corriente continua. Una cadena que transporta 12 A continuamente requiere terminales clasificados para al menos 15 A. No aplicar esta reducción conduce a que los terminales funcionen más allá de sus límites de diseño térmico, lo que acelera la degradación.

Dimensionamiento de fusibles e interruptores automáticos: Los fusibles de tamaño insuficiente experimentan degradación térmica y apertura prematura. Dado que los fusibles están clasificados a 25 °C ambiente, el funcionamiento a temperaturas internas elevadas de la caja combinadora (a menudo de 60 a 70 °C) requiere una reducción. Un fusible con un factor de reducción de 0,84 a 60 °C debe aumentarse para compensar: proteger un circuito de 12 A a 60 °C requiere un fusible nominal de 15 A (12 A ÷ 0,84 ≈ 14,3 A). Del mismo modo, los interruptores automáticos calibrados a 40 °C pierden capacidad a temperaturas más altas; un interruptor automático de 100 A solo puede manejar de 80 a 85 A a 60 °C ambiente interno.

Causa fundamental #2: Mala calidad de la conexión

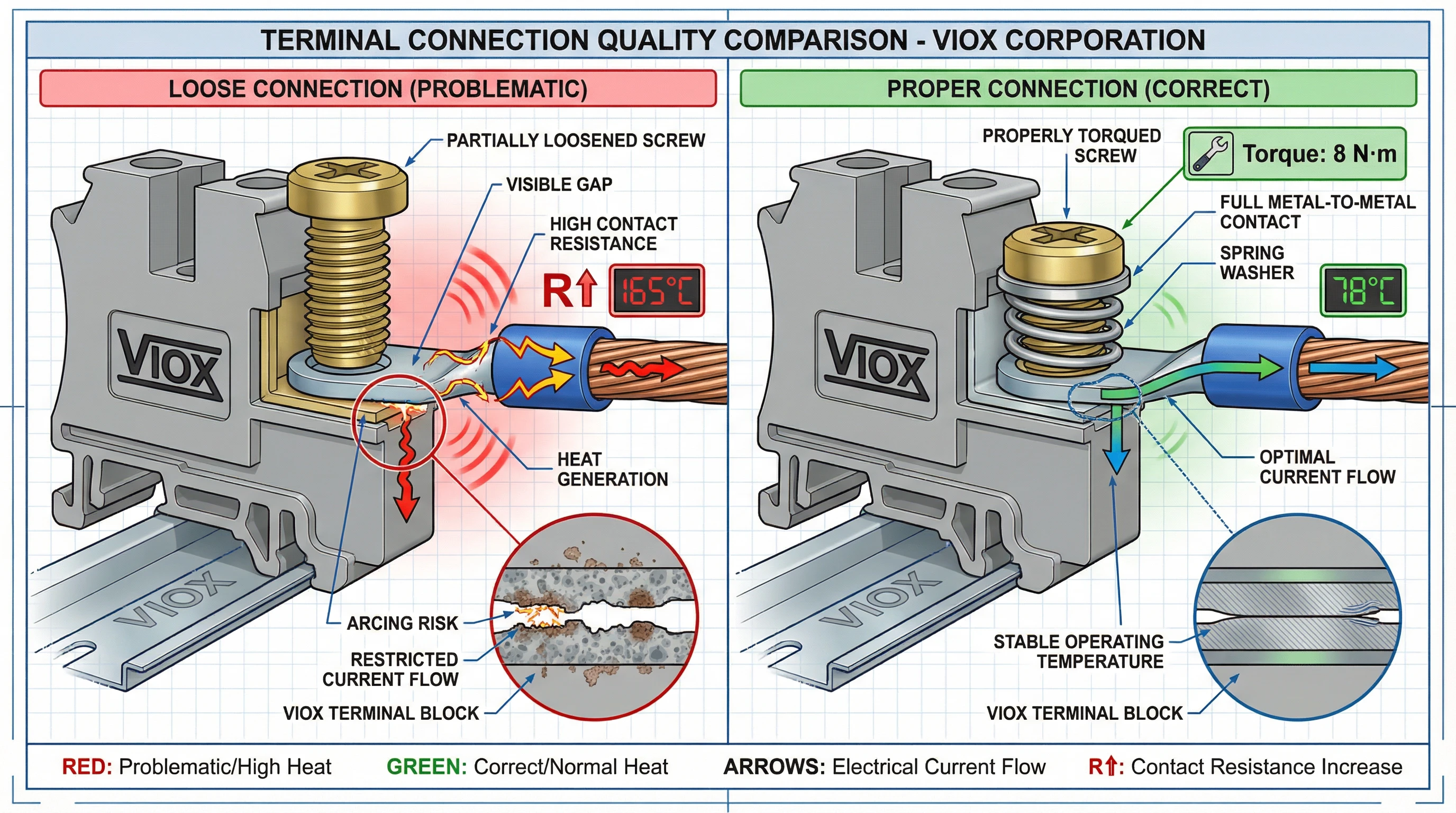

La resistencia de contacto en las conexiones eléctricas es la causa más frecuente de sobrecalentamiento localizado en las cajas combinadoras solares. La potencia disipada en forma de calor en cualquier punto de conexión es P = I²R, lo que significa que incluso pequeños aumentos en la resistencia de contacto generan calor desproporcionado. Una conexión con una resistencia de 10 mΩ que transporta 50 A disipa 25 W (50² × 0,01), concentrados en un solo punto de unión.

Conexiones sueltas y ciclos térmicos: Los tornillos de los terminales apretados incorrectamente son el defecto de instalación más común. Los terminales deben apretarse a los valores de par especificados por el fabricante, normalmente de 3 a 5 N·m para los terminales más pequeños y de hasta 10 a 15 N·m para las barras colectoras más grandes. Un apriete insuficiente crea un contacto metal-metal deficiente con alta resistencia; un apriete excesivo puede dañar las roscas y deformar las superficies de contacto, lo que también degrada la calidad de la conexión.

Los ciclos térmicos exacerban las conexiones sueltas con el tiempo. A medida que la caja combinadora se calienta durante las horas pico de sol y se enfría por la noche, los conductores de cobre y los herrajes de los terminales de acero se expanden y contraen a diferentes velocidades (desajuste del coeficiente de expansión térmica). Este ciclo diario afloja progresivamente las conexiones mecánicas, aumentando la resistencia de contacto y acelerando la degradación térmica, un bucle de retroalimentación positiva que conduce a la fuga térmica.

Corrosión y oxidación superficial: Las superficies de los terminales expuestas a la humedad, el aire salado (instalaciones costeras) o los contaminantes industriales desarrollan capas de óxido y productos de corrosión que aumentan drásticamente la resistencia de contacto. El óxido de cobre tiene una resistividad significativamente mayor que el cobre puro. Las conexiones mal hechas (pelado inadecuado de los cables, hebras dañadas o terminales mal engarzados) crean espacios de aire microscópicos que aceleran la oxidación.

La degradación del conector MC4 se reconoce cada vez más como una fuente de calor. La exposición a los rayos UV degrada la carcasa de polímero, mientras que los contactos de resorte en el interior pierden tensión durante años de ciclos térmicos, lo que aumenta la resistencia en las conexiones de entrada de la cadena fotovoltaica.

Causa fundamental #3: Diseño térmico inadecuado

Incluso los componentes de tamaño adecuado se sobrecalentarán si la carcasa de la caja combinadora no puede disipar la carga de calor acumulada. El diseño térmico abarca la geometría de la carcasa, la estrategia de ventilación, el espaciamiento de los componentes y las vías de transferencia de calor, todo lo cual se descuida con frecuencia en los diseños de bajo costo.

Ventilación y flujo de aire insuficientes: La mayoría de las cajas combinadoras solares utilizan carcasas selladas NEMA 4 o IP65 para proteger contra la intemperie y la entrada de polvo. Este sellado elimina la convección natural como mecanismo de enfriamiento, atrapando el calor en el interior. La temperatura interna se convierte en la suma de la temperatura ambiente externa, el autocalentamiento de los componentes y la radiación solar absorbida por la carcasa:

T_interno = T_ambiente + ΔT_componentes + ΔT_solar

Sin ventilación, las temperaturas internas pueden superar fácilmente los 70-80 °C a pleno sol, incluso cuando el ambiente externo es de solo 35-40 °C. La disipación de calor depende completamente de la conducción a través de las paredes de la carcasa y la radiación desde la superficie externa. El aumento de temperatura (ΔT) está determinado por la densidad de carga de calor (W/m²) y el área de la superficie de la carcasa: una carcasa más pequeña con la misma carga de componentes sufre un mayor aumento de temperatura.

Espaciamiento y disposición de los componentes: La disposición interna de los componentes afecta críticamente la disipación de calor. Las barras colectoras superpuestas o los portafusibles agrupados estrechamente restringen el flujo de aire (incluso en carcasas selladas, se desarrollan corrientes de convección internas) y crean zonas calientes localizadas. Cada componente que genera calor (fusible, bloque de terminales, unión de la barra colectora) requiere un espaciamiento adecuado para permitir que el calor se propague y se disipe en lugar de concentrarse en un área.

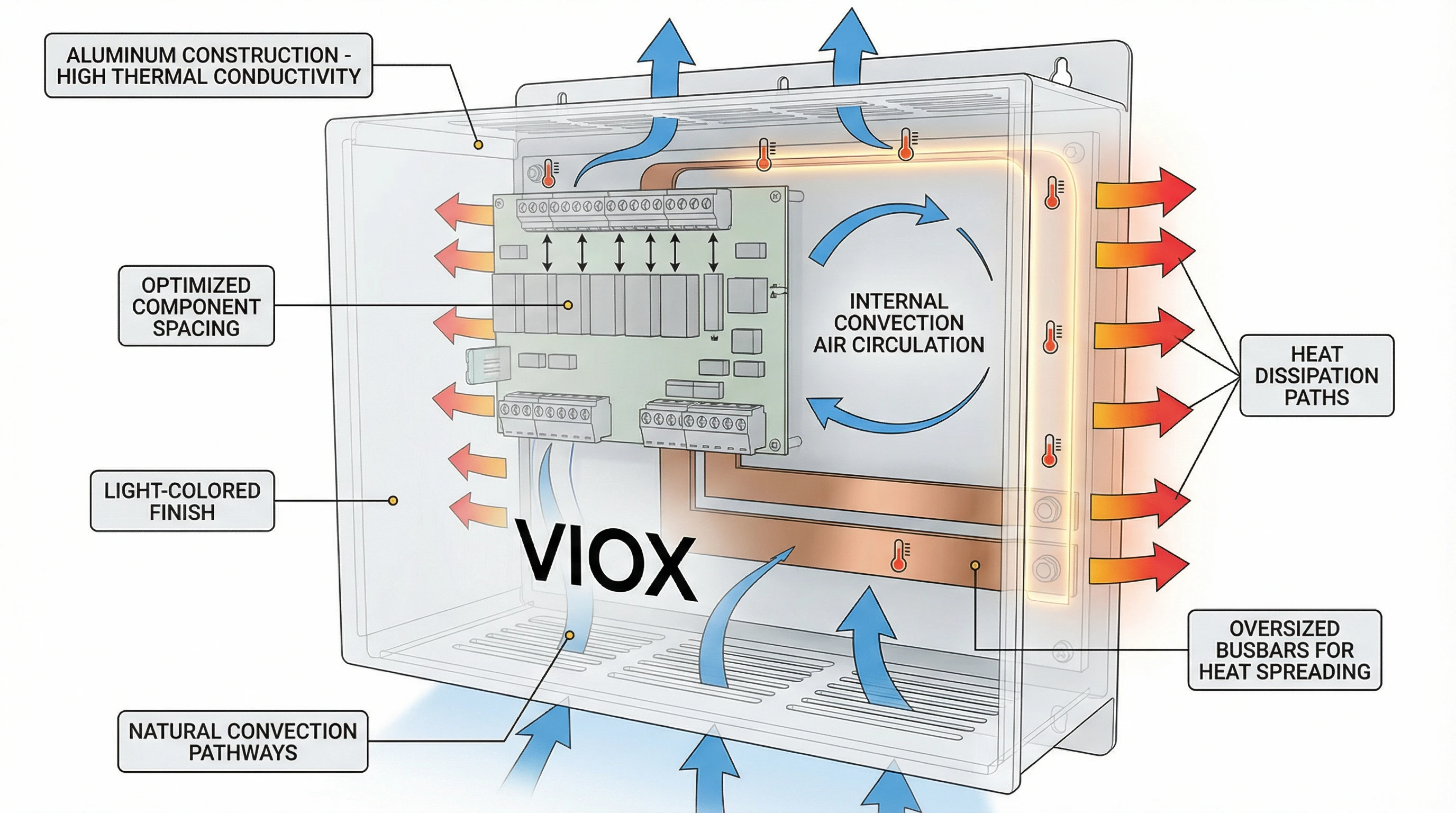

Material de la carcasa y conductividad térmica: Las carcasas metálicas (acero inoxidable, aluminio) conducen el calor mucho mejor que las carcasas de fibra de vidrio o policarbonato. El aluminio tiene una conductividad térmica particularmente alta (~205 W/m·K), actuando eficazmente como un disipador de calor. Las superficies pintadas o recubiertas cambian las propiedades radiativas; los acabados blancos o gris claro reflejan más radiación solar y mejoran la disipación de calor.

Reducción de la temperatura ambiente: Los ingenieros de diseño a menudo no aplican la reducción adecuada para el entorno operativo interno realista. Si los componentes se seleccionan en función de las condiciones de laboratorio de 25 °C, pero se instalan en una carcasa que alcanza una temperatura interna de 70 °C, funcionan muy fuera de su envolvente térmica. Fusibles, interruptores de circuitoy bloques de terminales todos requieren curvas de reducción específicas de la temperatura de las hojas de datos del fabricante.

Causa fundamental #4: Factores ambientales

Las cajas combinadoras solares funcionan en entornos exteriores hostiles donde las condiciones externas imponen tensiones térmicas significativas más allá del calor generado por los propios componentes eléctricos.

Radiación solar directa: Una carcasa de color oscuro a la luz solar directa puede absorber 97 W/ft² (radiación solar máxima en muchas regiones), lo que agrega una carga de calor sustancial a la temperatura interna. El color afecta drásticamente la absorción: una carcasa negra puede alcanzar temperaturas superficiales de 40 a 50 °C más altas que una carcasa blanca en condiciones idénticas. Esta ganancia de calor solar se transfiere directamente a los componentes internos, elevando la temperatura ambiente efectiva y reduciendo el diferencial de temperatura disponible para la disipación de calor.

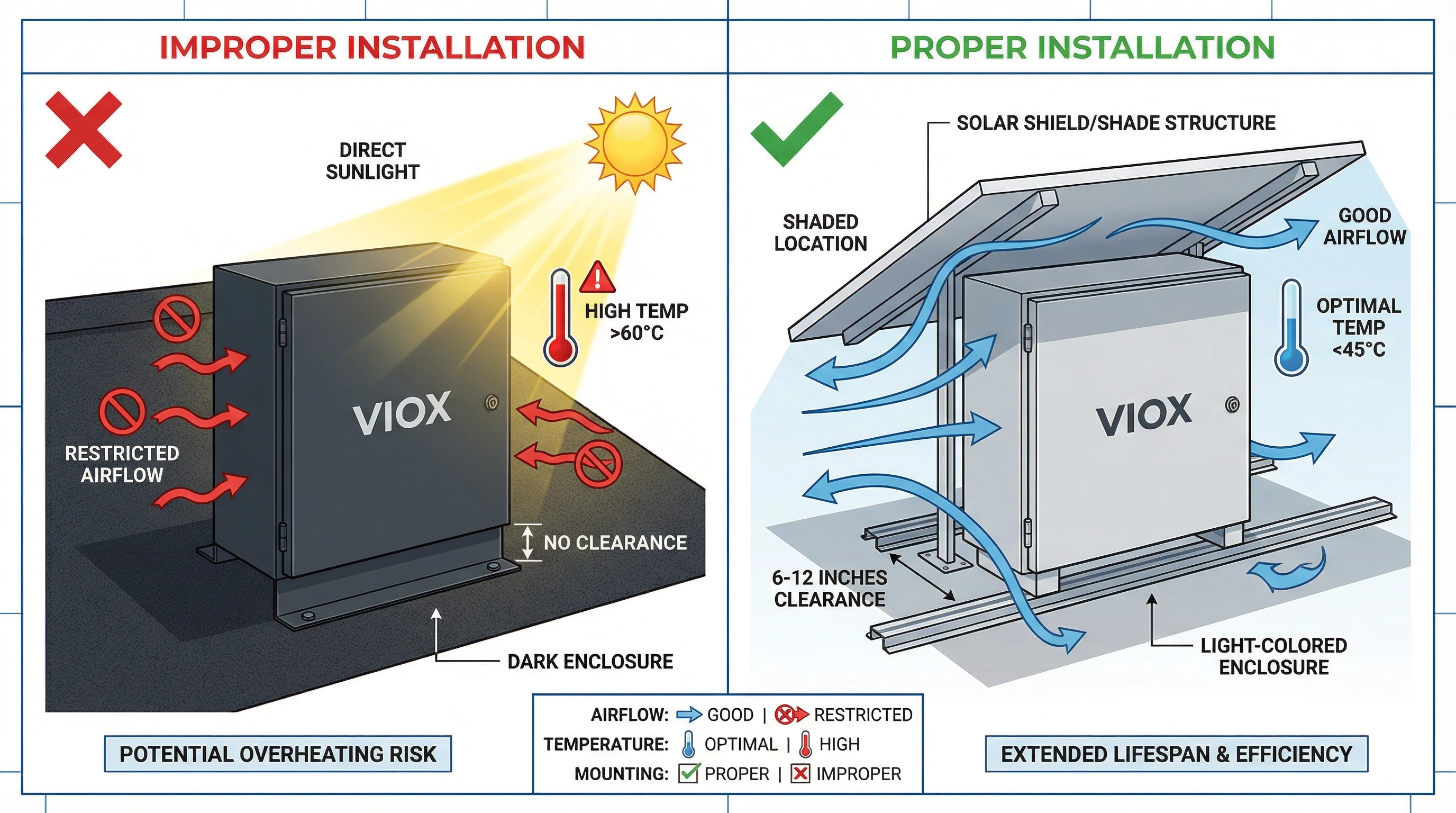

Las pruebas bajo los protocolos de Telcordia GR-487 muestran que los protectores solares, estructuras de sombra simples montadas encima y alrededor de la carcasa, pueden reducir la ganancia de calor solar en más de 40%. Sin embargo, muchas instalaciones de campo montan cajas combinadoras en paredes orientadas al sol o bastidores de equipos sin ninguna provisión de sombra.

Entornos de alta temperatura ambiente: Las instalaciones en regiones desérticas, climas tropicales o en tejados experimentan temperaturas ambiente que superan rutinariamente los 40-45 °C. Cuando esta es la línea de base antes de agregar el autocalentamiento de los componentes y la ganancia solar, las temperaturas internas se acercan a los 80-90 °C. A estas temperaturas, incluso los componentes de tamaño adecuado se acercan o exceden sus clasificaciones térmicas.

Acumulación de polvo y restricción del flujo de aire: En entornos agrícolas o desérticos, el polvo en el aire se acumula en las superficies de la carcasa y obstruye cualquier abertura de ventilación. Esta capa de polvo actúa como aislamiento térmico, reduciendo la capacidad de la carcasa para irradiar calor. Para las carcasas con ventilación filtrada, los filtros obstruidos eliminan por completo el flujo de aire, lo que provoca un rápido aumento de la temperatura interna. La limpieza periódica es esencial, pero con frecuencia se descuida en los programas de O&M.

Causa fundamental #5: Fallas eléctricas

Ciertas condiciones de falla eléctrica generan patrones de corriente anormales que producen un exceso de calor incluso cuando los componentes tienen el tamaño adecuado para el funcionamiento normal.

Desequilibrio de la corriente de la cadena: Cuando las cadenas paralelas que alimentan la misma barra colectora transportan corrientes desiguales debido al sombreado, la suciedad o el desajuste de los módulos, las cadenas de mayor corriente imponen una tensión térmica localizada en sus puntos de conexión. Una barra colectora diseñada para una corriente distribuida uniformemente de ocho cadenas de 10 A (80 A en total) puede desarrollar puntos calientes si una cadena transporta 15 A mientras que otras transportan 8 A: el punto de conexión para la cadena de 15 A experimenta un calentamiento I²R 2,25 veces mayor que el diseñado.

Fallas a tierra y corrientes de fuga: La degradación del aislamiento o la entrada de humedad pueden crear fallas a tierra que desvían la corriente a través de caminos no deseados, incluidos los conductores de puesta a tierra y los elementos estructurales de la carcasa. Estos caminos suelen tener una resistencia más alta que los caminos de corriente diseñados, generando calor en ubicaciones inesperadas. Las corrientes de falla a tierra de incluso 1-2 A a través de caminos de alta resistencia pueden crear un calentamiento localizado significativo.

Calentamiento armónico: Si bien es menos común en las cajas combinadoras de CC que en la distribución de CA, las corrientes armónicas de la conmutación del inversor o las capacitancias referenciadas a tierra pueden crear corrientes circulantes que se suman a la carga térmica sin contribuir a la salida de potencia útil. Estos componentes armónicos aumentan la corriente RMS por encima del nivel de CC, elevando las pérdidas I²R en todo el sistema.

El diagnóstico de fallas eléctricas requiere una medición cuidadosa: el monitoreo de la corriente a nivel de cadena puede revelar condiciones de desequilibrio, mientras que las imágenes térmicas identifican puntos calientes inesperados que indican corrientes de falla. Los dispositivos de detección de fallas a tierra y las pruebas de resistencia de aislamiento ayudan a identificar los problemas en desarrollo antes de que causen daños térmicos.

Soluciones: Diseño y especificación

La prevención del sobrecalentamiento de la caja combinadora solar comienza en la fase de diseño con un análisis térmico riguroso y la selección de componentes basados en condiciones de funcionamiento realistas en lugar de clasificaciones de laboratorio optimistas.

Reducción térmica y capacidad de corriente: Los ingenieros deben calcular la temperatura ambiente interna realista y aplicar los factores de reducción de potencia específicos del componente. El proceso sigue tres pasos:

- Determinar la temperatura interna: Calcular T_interna = T_ambiente + ΔT_componente + ΔT_solar utilizando los gráficos de densidad de carga térmica del fabricante del gabinete y los datos de radiación solar para la ubicación de la instalación.

- Aplicar la reducción de potencia del componente: Utilice las curvas de reducción de potencia del fabricante para fusibles (normalmente clasificados a 25 °C), disyuntores (40 °C) y bloques de terminales. Por ejemplo, un fusible que protege una cadena de 12 A a una temperatura interna de 70 °C con K_f = 0,8 requiere una clasificación nominal de 15 A (12 ÷ 0,8).

- Incluir márgenes de seguridad: NEC requiere un multiplicador de corriente continua de 125% para aplicaciones solares. Aplique este factor después de la reducción térmica: clasificación del componente requerida = (I_continua × 1,25) ÷ K_f.

Dimensionamiento de barras colectoras con consideración térmica: Seleccione las barras colectoras utilizando densidades de corriente conservadoras (1,2 A/mm² para cobre, 0,8 A/mm² para aluminio) y verifique el aumento de temperatura utilizando modelos térmicos. Para aplicaciones de alta corriente, considere aumentar la sección transversal más allá de los requisitos eléctricos para mejorar la disipación de calor. Las barras colectoras de cobre son preferibles a las de aluminio por su conductividad y rendimiento térmico superiores.

Características de gestión térmica: Especifique gabinetes con características de diseño que faciliten la disipación de calor:

- Acabados de colores claros (blanco, gris claro) para reflejar la radiación solar

- Área de superficie adecuada en relación con la carga térmica interna

- Construcción de aluminio para una alta conductividad térmica

- Montaje interno de componentes que maximice el espacio y el flujo de aire

- Opcional: disipadores de calor pasivos unidos a barras colectoras de alta carga

- Para entornos extremos: refrigeración activa (ventiladores controlados termostáticamente) o tecnología de tubos de calor

Selección de material y superficie de contacto: Especifique terminales y barras colectoras de cobre estañado para resistir la oxidación. Utilice arandelas elásticas o arandelas dentadas debajo de los tornillos de los terminales para mantener la presión de contacto durante los ciclos térmicos. Los bloques de terminales sellados con hardware cautivo evitan que se aflojen debido a la vibración.

Soluciones: Instalación y mantenimiento

Las prácticas de instalación adecuadas y los protocolos de mantenimiento proactivos son esenciales para prevenir fallas térmicas en las cajas combinadoras solares desplegadas en el campo.

Verificación de la especificación de torque: Cada conexión de terminal debe apretarse al valor de torque especificado por el fabricante utilizando una llave dinamométrica calibrada o un destornillador dinamométrico. Cree y mantenga registros de instalación que documenten los valores de torque para las conexiones críticas. Las pruebas de puesta en marcha deben incluir imágenes térmicas de todas las conexiones bajo carga para verificar la instalación adecuada antes de la entrega del sistema.

Ubicación y orientación del montaje: Instale las cajas combinadoras en lugares que minimicen la exposición solar: paredes orientadas al norte (hemisferio norte), áreas sombreadas debajo de las estructuras de la matriz o debajo de protectores meteorológicos dedicados. Asegúrese de que haya suficiente espacio libre alrededor del gabinete (normalmente de 6 a 12 pulgadas en todos los lados) para permitir la convección natural y el enfriamiento radiativo. El montaje vertical generalmente se prefiere al horizontal para facilitar las corrientes de convección internas.

Protección del medio ambiente: En entornos corrosivos (costeros, industriales), especifique cajas combinadoras con protección contra la corrosión mejorada: gabinetes de acero inoxidable 316, revestimiento conformal en barras colectoras y terminales sellados. Utilice grasa dieléctrica en todas las conexiones para evitar la entrada de humedad y la oxidación. Asegúrese de que la clasificación IP sea adecuada para el entorno de instalación: los entornos polvorientos requieren un mínimo de IP65.

Inspección térmica periódica: Implemente estudios de imágenes térmicas como parte de los programas de O&M de rutina, generalmente anualmente para sistemas comerciales, semestralmente para instalaciones a escala de servicios públicos en entornos hostiles. Las imágenes térmicas identifican los puntos calientes en desarrollo antes de que causen fallas, lo que permite la intervención preventiva. Establezca perfiles térmicos de referencia durante la puesta en marcha para la comparación.

Re-torque y mantenimiento de la conexión: Después del primer año de operación, vuelva a apretar todas las conexiones de los terminales para compensar los efectos del ciclo térmico. Esta tarea de mantenimiento a menudo se omite, pero es fundamental para la confiabilidad a largo plazo. Inspeccione si hay signos de corrosión, decoloración o daños físicos en cada intervalo de mantenimiento.

Conclusión: Enfoque de ingeniería térmica de VIOX Electric

El sobrecalentamiento de la caja combinadora solar es un modo de falla prevenible cuando los ingenieros aplican un análisis térmico riguroso, una reducción de potencia adecuada de los componentes y principios de diseño probados en el campo. Las causas fundamentales (componentes de tamaño insuficiente, mala calidad de la conexión, diseño térmico inadecuado, factores estresantes ambientales y fallas eléctricas) se comprenden bien y existen soluciones de ingeniería para cada una.

En VIOX Electric, la gestión térmica está integrada en cada fase del diseño de la caja combinadora solar. Nuestro proceso de ingeniería incluye:

- Modelado y validación térmica: Análisis CFD de la distribución interna de la temperatura en las peores condiciones de funcionamiento

- Metodología de reducción de potencia de componentes: Selección de barras colectoras, terminales y dispositivos de protección utilizando cálculos de temperatura específicos del sitio y factores de reducción de potencia apropiados

- Sistemas de conexión de calidad: Terminales con torque de fábrica con hardware de retención de resorte, superficies de contacto de cobre estañado y validación del ciclo térmico

- Gabinetes optimizados térmicamente: Construcción de aluminio con acabados de colores claros, diseños internos optimizados y características de disipación de calor para entornos hostiles

Las cajas combinadoras VIOX se someten a pruebas de validación térmica que exceden los requisitos de UL 1741, con pruebas de aumento de temperatura a la corriente nominal completa más un margen de seguridad de 25% en condiciones ambientales elevadas controladas. Nuestro equipo de ingeniería brinda soporte de análisis térmico y cálculos de reducción de potencia específicos del sitio para ayudar a los contratistas y empresas de EPC a especificar la solución adecuada para sus condiciones de instalación.

Prevenir el sobrecalentamiento requiere la asociación entre fabricantes, ingenieros de diseño y equipos de instalación. VIOX Electric se compromete a proporcionar no solo productos, sino también experiencia en ingeniería y orientación sobre diseño térmico para garantizar la confiabilidad del sistema a largo plazo.

Para obtener especificaciones técnicas, soporte de análisis térmico o soluciones de caja combinadora personalizadas optimizadas para su entorno de instalación, comuníquese con VIOX Eléctrico‘el equipo de ingeniería de aplicaciones de '.