Respuesta Directa: Por Qué el Acero Inoxidable No Se Oxida

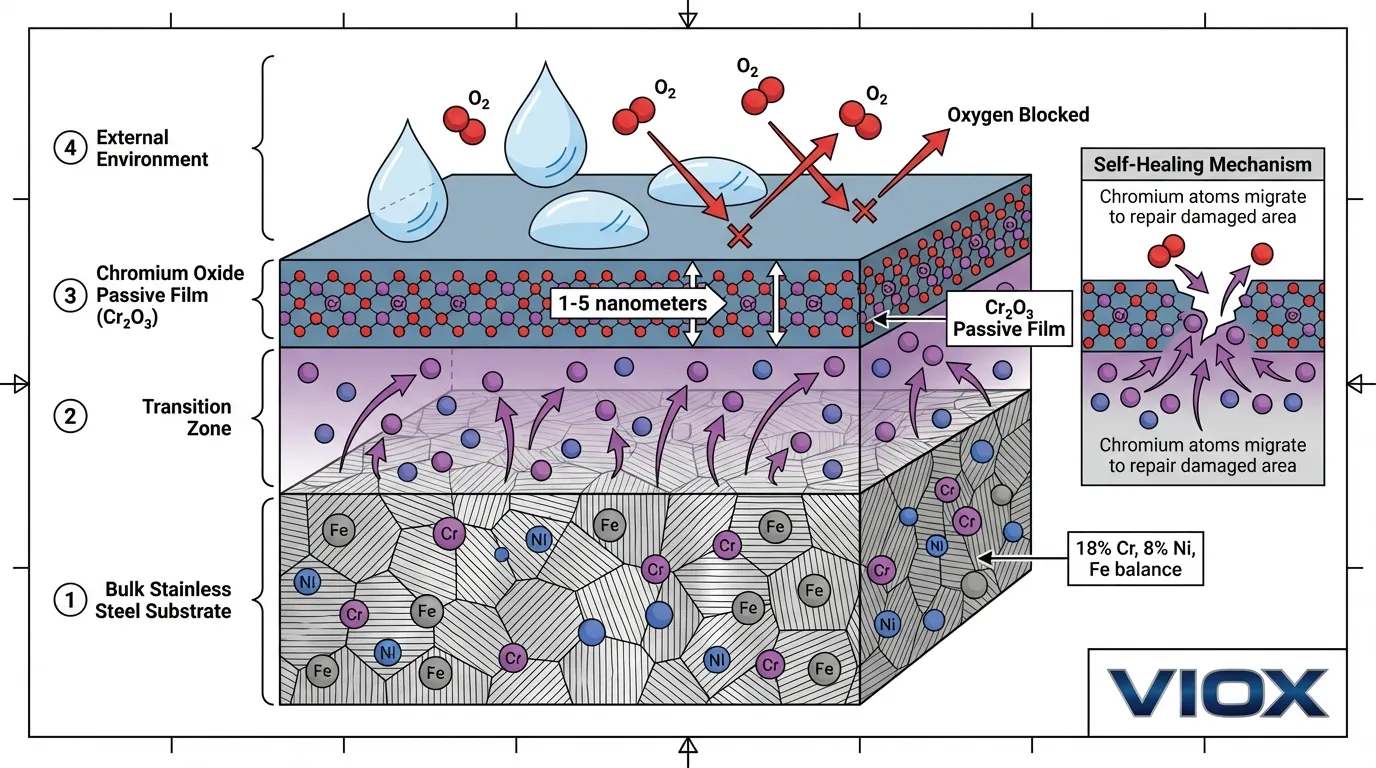

Los gabinetes de acero inoxidable resisten la corrosión no porque sean metales “nobles” como el oro o el platino, sino a través de un mecanismo de protección dinámico llamado pasivación. Cuando el acero inoxidable que contiene al menos 12% de cromo se expone al oxígeno, forma instantáneamente una capa de óxido de cromo ultra delgada (1-5 nanómetros) y transparente (Cr₂O₃) en su superficie. Esta película pasiva actúa como una barrera impermeable que evita que los agentes corrosivos (agua, oxígeno, cloruros y ácidos) lleguen al metal subyacente. La película es auto-reparable: si se raya o daña, los átomos de cromo del metal base migran a la superficie y reforman espontáneamente la capa protectora en cuestión de horas cuando se exponen al oxígeno. El níquel, que normalmente se añade en un 8-10% en grados austeníticos como el 304 y el 316, extiende esta protección a entornos ácidos reductores (no oxidantes) donde el óxido de cromo solo se disolvería, al tiempo que estabiliza la estructura cristalina austenítica que mejora las propiedades mecánicas y la formación uniforme de la película.

Este artículo explica la paradoja electroquímica del acero inoxidable, los mecanismos moleculares detrás de la pasivación y las implicaciones prácticas para la selección de gabinetes eléctricos en entornos industriales.

La Paradoja Electroquímica: Por Qué los Metales “Activos” No Se Corroen

Entendiendo el Potencial de Electrodo Estándar

El potencial de electrodo estándar mide la tendencia de un metal a perder electrones (oxidarse) en solución acuosa. Cuanto más negativo es el potencial, más “activo” o reactivo es el metal. Los metales con potenciales positivos se consideran “nobles” y resisten la oxidación.

Potenciales de Electrodo Estándar a 25°C (vs. Electrodo de Hidrógeno Estándar)

| Sistema Metal/Ion | Potencial Estándar (V) | Clasificación de Reactividad |

|---|---|---|

| Oro (Au³⁺/Au) | +1.50 | Altamente noble (inerte) |

| Platino (Pt²⁺/Pt) | +1.18 | Noble |

| Plata (Ag⁺/Ag) | +0.80 | Noble |

| Cobre (Cu²⁺/Cu) | +0.34 | Moderadamente noble |

| Hidrógeno (H⁺/H₂) | 0.00 | Estándar de referencia |

| Níquel (Ni²⁺/Ni) | -0.23 | Metal activo |

| Hierro (Fe²⁺/Fe) | -0.44 | Metal activo |

| Cromo (Cr³⁺/Cr) | -0.74 | Metal altamente activo |

| Zinc (Zn²⁺/Zn) | -0.76 | Altamente activo |

| Aluminio (Al³⁺/Al) | -1.66 | Extremadamente activo |

La paradoja se vuelve clara: los componentes principales del acero inoxidable (hierro, cromo y níquel) tienen potenciales de electrodo negativos, lo que indica que deberían corroerse fácilmente. El cromo, con -0.74V, es incluso más reactivo que el hierro (-0.44V). Desde una perspectiva termodinámica pura, estos metales deberían oxidarse agresivamente cuando se exponen a la humedad y al oxígeno.

Sin embargo, el acero inoxidable 304 (18% de cromo, 8% de níquel) y el acero inoxidable 316 (16% de cromo, 10% de níquel, 2% de molibdeno) demuestran una resistencia a la corrosión excepcional en entornos donde el acero al carbono se oxidaría por completo en cuestión de meses.

La resolución: La resistencia a la corrosión del acero inoxidable no es termodinámica (estabilidad inherente) sino cinética (formación de barrera protectora). Los metales siguen siendo reactivos, pero sus productos de reacción forman un escudo protector que ralentiza drásticamente la corrosión adicional.

El Mecanismo de Pasivación: El Papel Crítico del Cromo

Formación de la Capa de Óxido de Cromo

Cuando el acero inoxidable se expone al oxígeno, ya sea del aire, el agua o productos químicos oxidantes, los átomos de cromo en la superficie sufren una rápida oxidación:

4Cr + 3O₂ → 2Cr₂O₃

Esta reacción ocurre a los pocos milisegundos de la exposición, formando una película continua de óxido de cromo. Las propiedades notables de la película incluyen:

- Densidad y Estructura: La capa de Cr₂O₃ es amorfa (no cristalina) y extremadamente densa, con una estructura que bloquea eficazmente la difusión de oxígeno, moléculas de agua e iones corrosivos hacia el sustrato metálico subyacente.

- Espesor: Típicamente 1-5 nanómetros (0.001-0.005 micrómetros), invisible a simple vista pero suficiente para proporcionar una protección robusta. Como referencia, un cabello humano tiene aproximadamente 80,000 nanómetros de diámetro.

- Adhesión: La capa de óxido se une fuertemente al sustrato metálico a través de enlaces químicos en la interfaz metal-óxido, evitando la deslaminación incluso bajo tensión mecánica.

- Capacidad de Auto-Reparación: La propiedad más crítica. Cuando la película pasiva se daña por raspaduras, abrasión o ataque químico localizado, el cromo de la aleación base migra al área dañada y reacciona con el oxígeno disponible para reformar la capa protectora. Esta regeneración suele ocurrir en 24-48 horas en el aire y puede ocurrir en minutos en entornos altamente oxigenados.

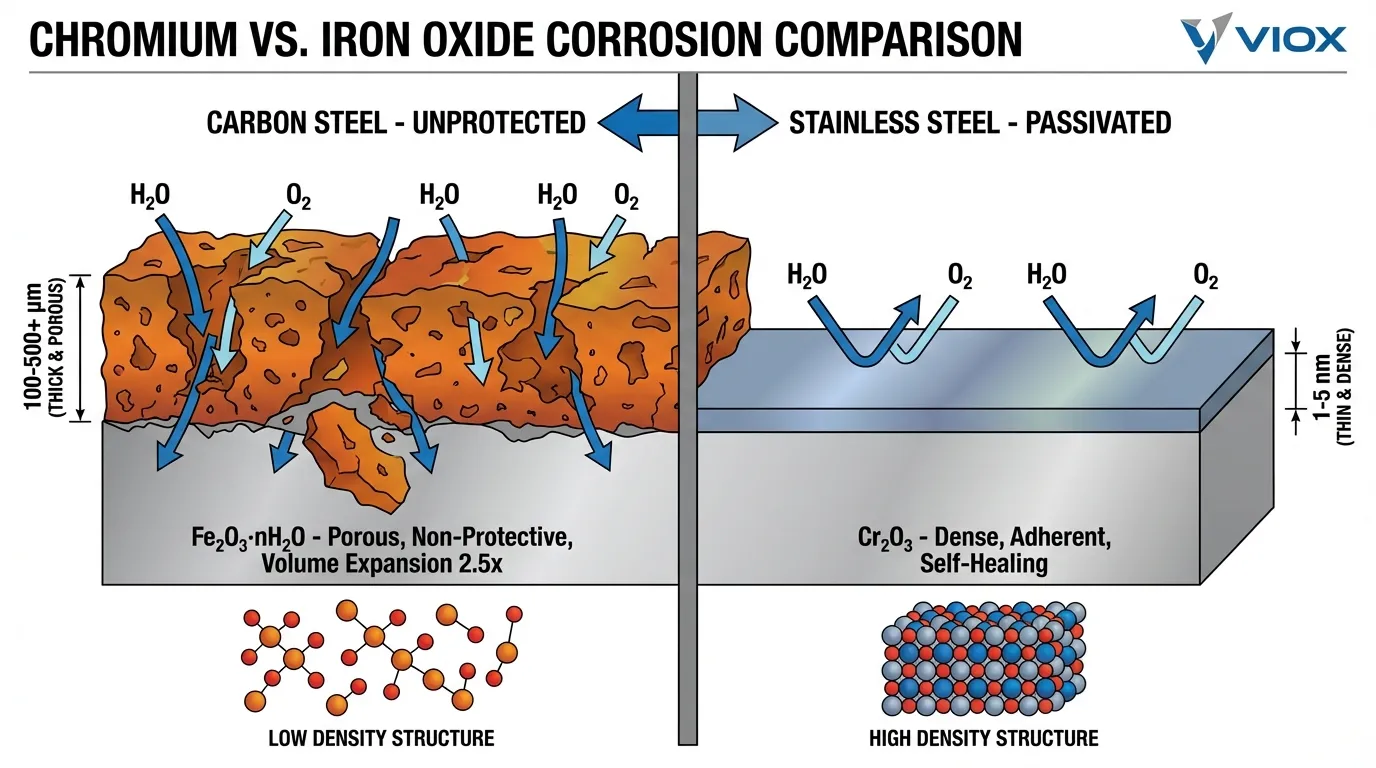

Por Qué el Óxido de Hierro Falla Donde el Óxido de Cromo Tiene Éxito

El contraste con el acero al carbono ordinario es instructivo. Cuando el hierro se oxida, forma óxido de hierro (Fe₂O₃·nH₂O), comúnmente conocido como óxido. Este material tiene propiedades fundamentalmente diferentes:

- Estructura Porosa: El óxido de hierro está poco compactado con poros interconectados que permiten la penetración continua de agua y oxígeno al metal subyacente.

- Expansión de Volumen: El óxido de hierro ocupa aproximadamente 2.5 veces el volumen del hierro del que se formó. Esta expansión crea tensiones internas que hacen que el óxido se agriete y se desprenda (se descame), exponiendo continuamente metal fresco a la corrosión.

- No Adherente: La capa de óxido no se une fuertemente al sustrato y se desprende fácilmente, sin proporcionar protección a largo plazo.

- Degradación Progresiva: La formación de óxido se autoacelera. A medida que la capa de óxido se acumula y se desprende, la corrosión penetra más profundamente en el metal hasta que se produce una falla estructural.

En contraste, el óxido de cromo es compacto, adherente y automantenido, transformando un metal termodinámicamente activo en uno cinéticamente protegido.

El Umbral de Cromo del 12%

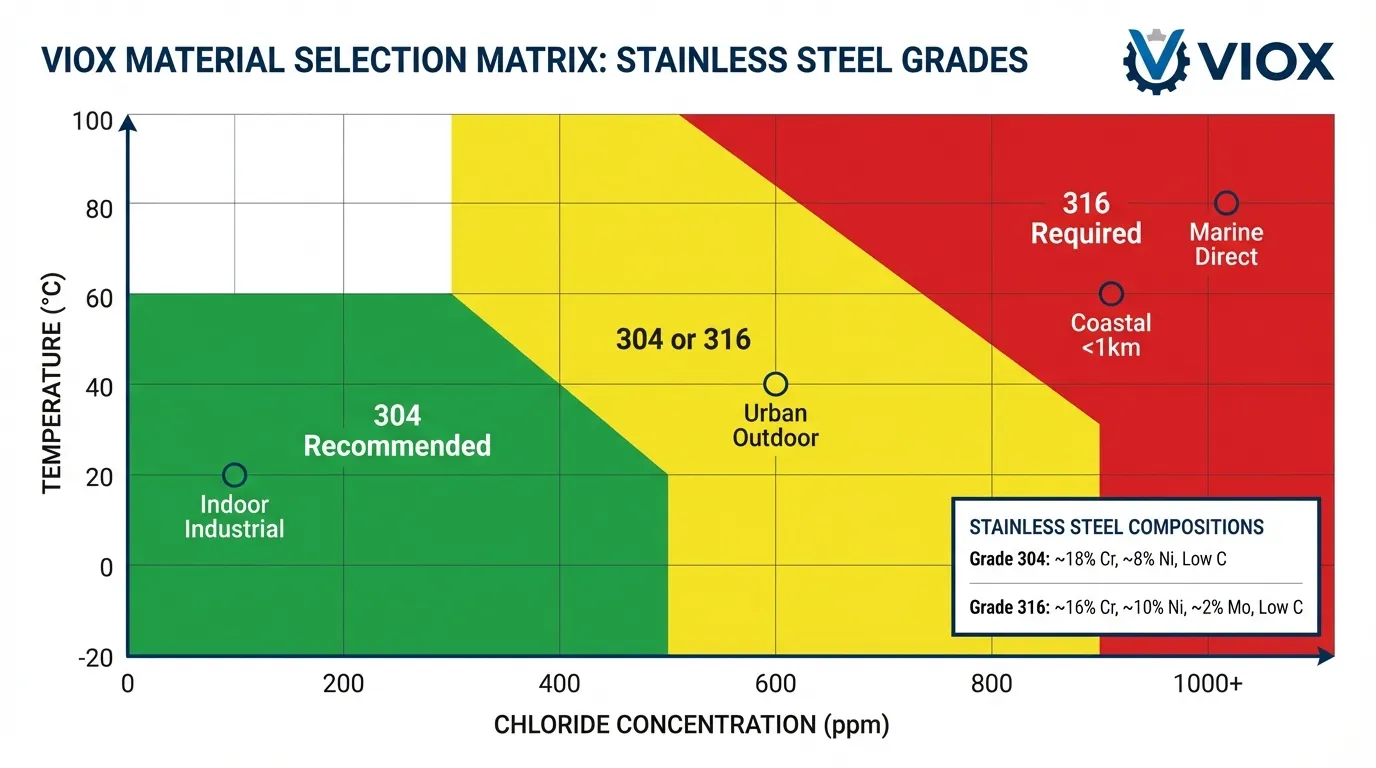

Una extensa investigación ha establecido que el acero inoxidable requiere un mínimo de 12% de cromo en peso para formar una película pasiva continua y estable. Por debajo de este umbral, las islas de óxido de cromo son discontinuas, dejando huecos donde el hierro puede oxidarse e iniciar la corrosión. Por encima del 12%, la película pasiva se vuelve cada vez más robusta:

- 12-14% Cr: Resistencia básica a la corrosión en ambientes suaves (grados ferríticos como 410, 430)

- 16-18% Cr: Resistencia mejorada adecuada para la mayoría de las aplicaciones industriales (austenítico 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Resistencia superior a cloruros y ácidos (austenítico 316: 16% Cr, 10% Ni, 2% Mo)

Un mayor contenido de cromo aumenta la relación cromo-hierro en la película pasiva, haciéndola más estable y resistente a la degradación en ambientes agresivos.

El doble papel del níquel: protección contra la corrosión y estabilización estructural

Protección en ambientes reductores

Si bien el óxido de cromo sobresale en ambientes oxidantes (aire, ácido nítrico, sales oxidantes), es vulnerable en condiciones ácidas reductoras (no oxidantes). En ácido sulfúrico diluido o ácido clorhídrico, la película de Cr₂O₃ puede disolverse, exponiendo el metal base al ataque.

El níquel aborda esta limitación a través de dos mecanismos:

- Resistencia inherente a los ácidos: El potencial de electrodo del níquel (-0.23V) es menos negativo que el del hierro (-0.44V) o el cromo (-0.74V), lo que lo hace inherentemente más resistente al ataque ácido. Cuando el níquel se alea con el acero inoxidable, proporciona un “amortiguador” que ralentiza la corrosión incluso cuando la película de óxido de cromo se ve comprometida.

- Modificación de la película pasiva: El níquel se incorpora a la estructura de la película pasiva, creando una capa mixta de óxido de cromo y níquel. Esta película modificada demuestra una estabilidad mejorada en ácidos reductores en comparación con el óxido de cromo puro.

El resultado práctico: los aceros inoxidables austeníticos que contienen 8-10% de níquel (como 304 y 316) resisten una gama mucho más amplia de medios corrosivos que los grados ferríticos (que contienen cromo pero poco o nada de níquel).

Estabilización de la austenita y propiedades mecánicas

La segunda función crítica del níquel es metalúrgica. En el sistema hierro-cromo-níquel, el níquel es un “estabilizador de austenita”: promueve la formación de la estructura cristalina cúbica centrada en las caras (FCC) conocida como austenita, que permanece estable a temperatura ambiente.

Por qué la austenita es importante para la resistencia a la corrosión:

- Microestructura uniforme: Los aceros inoxidables austeníticos tienen una estructura de una sola fase sin los límites de ferrita-martensita presentes en otros grados. Los límites de grano y las interfaces de fase son sitios preferenciales para el inicio de la corrosión. Menos límites significan menos puntos débiles.

- Ductilidad mejorada: La estructura austenítica proporciona una excelente conformabilidad y tenacidad, lo que permite la fabricación de geometrías de cerramiento complejas sin problemas de agrietamiento o endurecimiento por trabajo que podrían comprometer la película pasiva.

- Propiedades no magnéticas: Los grados austeníticos no son magnéticos, lo que es ventajoso en los cerramientos eléctricos que albergan instrumentación sensible o en aplicaciones donde la permeabilidad magnética debe minimizarse.

- Rendimiento criogénico: Los aceros inoxidables austeníticos mantienen la ductilidad y la tenacidad a temperaturas extremadamente bajas, a diferencia de los grados ferríticos y martensíticos que se vuelven quebradizos. Esto hace que 304 y 316 sean adecuados para aplicaciones criogénicas.

Las composiciones austeníticas típicas requieren 8-10% de níquel para estabilizar la fase austenita en aceros con 18% de cromo. Un menor contenido de níquel resulta en una transformación parcial a ferrita o martensita, lo que puede reducir la resistencia a la corrosión y la tenacidad.

Comparación de grados de acero inoxidable para cerramientos eléctricos

Acero inoxidable 304: el caballo de batalla de uso general

Composición: 18% Cr, 8% Ni, resto Fe (a menudo llamado acero inoxidable “18-8”)

Características de pasivación:

- Forma una película pasiva estable de Cr₂O₃ en el aire y la mayoría de los ambientes acuosos

- Autocuración en condiciones oxidantes

- Resistente a la corrosión atmosférica, ácidos alimentarios, productos químicos orgánicos y muchos productos químicos inorgánicos

Aplicaciones óptimas:

- Cerramientos eléctricos interiores en instalaciones industriales

- Equipos de procesamiento de alimentos y bebidas

- Entornos de fabricación farmacéutica

- Instalaciones urbanas al aire libre (no costeras)

- Cerramientos NEMA 4X de uso general

Limitaciones:

- Susceptible a la corrosión por picaduras y grietas en ambientes con alto contenido de cloruro (>100 ppm Cl⁻)

- No recomendado para exposición costera directa o aplicaciones marinas

- Puede experimentar agrietamiento por corrosión bajo tensión en soluciones de cloruro calientes

Costo: Moderado (prima del 20-35% sobre el acero al carbono)

Acero inoxidable 316: resistencia mejorada al cloruro

Composición: 16% Cr, 10% Ni, 2-3% Mo, resto Fe

Características de pasivación:

- El enriquecimiento de molibdeno en la película pasiva proporciona una resistencia superior a las picaduras inducidas por cloruro

- Estabilidad mejorada de la película en ambientes ácidos

- Mantiene la pasividad en concentraciones de cloruro más altas (hasta 1000 ppm)

Aplicaciones óptimas:

- Instalaciones eléctricas costeras y marinas

- Plantas de procesamiento químico que manejan compuestos clorados

- Instalaciones de tratamiento de aguas residuales

- Plataformas marinas de petróleo y gas

- Áreas con exposición a sal para deshielo

- Ambientes de lavado con alto contenido de cloruro

Limitaciones:

- Mayor costo (prima del 60-100% sobre el acero al carbono, 30-40% sobre 304)

- Ligeramente más difícil de mecanizar y formar que el 304

Costo: Alto (pero justificado por la vida útil prolongada en ambientes hostiles)

Matriz de decisión de selección de materiales

| Medio ambiente | Exposición al cloruro | Temperatura | Grado recomendado | Vida útil esperada |

|---|---|---|---|---|

| Interior controlado | <50 ppm | 0-60°C | 304 | 30-40 años |

| Exterior urbano | 50-100 ppm | -20 a 60°C | 304 | 25-30 años |

| Industria ligera | 100-200 ppm | 0-80°C | 304 o 316 | 20-30 años |

| Costero (>1 km del océano) | 200-500 ppm | -10 a 60°C | 316 | 25-35 años |

| Costero (<1 km del océano) | 500-1000 ppm | -10 a 60°C | 316 | 20-30 años |

| Exposición marina directa | >1000 ppm | -10 a 60°C | 316L o dúplex | 15-25 años |

| Procesamiento químico | Variable | 0-100°C | Aleación 316 o superior | 15-30 años |

Pasivación en la práctica: Fabricación y mantenimiento

Tratamientos de pasivación de fabricación

Durante la fabricación (soldadura, mecanizado, conformado), la película pasiva natural puede dañarse o contaminarse con partículas de hierro libre de las herramientas. Los tratamientos de pasivación de fabricación restauran la resistencia a la corrosión óptima:

Pasivación con ácido cítrico (ASTM A967):

- Proceso no tóxico y respetuoso con el medio ambiente

- Elimina selectivamente el hierro libre mientras preserva el cromo y el níquel

- Tratamiento típico: ácido cítrico al 4-10% a 21-66°C durante 4-30 minutos

- Preferido para grados 304 y 316 en la mayoría de las aplicaciones

Pasivación con ácido nítrico (ASTM A967, AMS 2700):

- Método tradicional que utiliza ácido nítrico al 20-25% a 49-66°C

- La oxidación más agresiva acelera la formación de la película pasiva

- Requerido para grados con alto contenido de carbono o superficies muy contaminadas

- Las preocupaciones ambientales y de seguridad han reducido su uso

Electropulido:

- Proceso electroquímico que elimina una fina capa superficial (5-25 micrómetros)

- Produce una superficie ultra suave con una película pasiva mejorada

- Aumenta la relación cromo-hierro en la superficie

- Tratamiento premium para aplicaciones farmacéuticas, de semiconductores y críticas

Después de la pasivación, el gabinete debe enjuagarse completamente con agua desionizada y dejarse secar al aire. La película pasiva se desarrolla completamente durante 24-48 horas a medida que el cromo en la superficie reacciona con el oxígeno atmosférico.

Mantenimiento de campo y restauración de la película pasiva

Los gabinetes de acero inoxidable correctamente especificados requieren un mantenimiento mínimo, pero la inspección periódica garantiza un rendimiento a largo plazo:

- Inspección visual trimestral: Verifique la contaminación de la superficie (depósitos de hierro, acumulación orgánica), verifique la integridad de la junta y busque decoloración.

- Limpieza anual: Elimine los depósitos superficiales con detergente suave y agua. El proceso de limpieza en sí ayuda a restaurar la película pasiva al exponer el cromo fresco al oxígeno.

- Prueba de película pasiva: Use la prueba de sulfato de cobre (ASTM A380) para detectar hierro libre o la prueba de ferroxilo para identificar áreas con pasivación inadecuada.

- Mantenimiento de la instalación costera: El enjuague mensual con agua dulce para eliminar la acumulación de sal evita la acumulación de cloruro que puede abrumar la película pasiva.

Rendimiento en el mundo real: estudios de caso

Para obtener información más detallada sobre la clasificación ambiental, consulte nuestra guía sobre grado de resistencia a la corrosión y vida útil del diseño de piezas metálicas.

Estudio de caso 1: Instalación de procesamiento de alimentos (acero inoxidable 304)

Aplicación: Gabinetes de control eléctrico en una planta de procesamiento de lácteos con lavado diario a alta presión con limpiadores alcalinos clorados a 60°C.

Resultados de rendimiento: 15 años de funcionamiento continuo sin corrosión. La combinación de 18% de contenido de cromo y superficie electropulida evitó la adhesión bacteriana y mantuvo la película pasiva.

Estudio de caso 2: Subestación costera (acero inoxidable 316)

Aplicación: Gabinetes de distribución eléctrica al aire libre en una subestación costera a 800 metros del océano.

Resultados de rendimiento: 12 años de funcionamiento con un mantenimiento mínimo. El molibdeno en el grado 316 proporcionó una resistencia crítica a las picaduras de cloruro, con solo manchas superficiales menores observadas en las superficies horizontales.

Estudio de caso 3: Planta de procesamiento químico (acero inoxidable 316L)

Aplicación: Cajas de conexiones y gabinetes de control en el área de almacenamiento de ácido sulfúrico.

Resultados de rendimiento: 10 años de funcionamiento en un entorno altamente agresivo. El alto contenido de níquel en 316L proporcionó protección en un entorno de ácido reductor donde el óxido de cromo por sí solo sería insuficiente.

Comparación del acero inoxidable con materiales de gabinete alternativos

Para obtener una guía completa sobre la selección de materiales, visite nuestra guía de selección de materiales para gabinetes eléctricos.

Acero inoxidable vs. Aluminio

| Propiedad | Acero inoxidable 316 | Aluminio 5052 | Ventaja |

|---|---|---|---|

| Mecanismo de corrosión | Pasivación con óxido de cromo | Capa de óxido de aluminio | Empate (ambos pasivos) |

| Resistencia al cloruro | Excelente (con Mo) | Bueno (requiere recubrimiento) | Acero inoxidable |

| Resistencia a los ácidos | Excelente | De pobre a moderada | Acero inoxidable |

| Resistencia a los álcalis | Excelente | Pobre | Acero inoxidable |

| Peso | 8.0 g/cm³ | 2.68 g/cm³ | Aluminio (66% más ligero) |

| Resistencia mecánica | 485-690 MPa | 193-290 MPa | Acero inoxidable |

| Conductividad térmica | 16.3 W/m·K | 138 W/m·K | Aluminio (disipación de calor) |

| Costo | Alta | Moderado | De aluminio |

| Vida útil (costera) | 25-35 años | 25-35 años (recubierto) | Empate |

Para obtener más detalles de comparación, consulte nuestro artículo sobre resistencia a la corrosión de cajas de conexiones de acero inoxidable frente a aluminio.

Guía de selección: Elija acero inoxidable para resistencia química, resistencia mecánica y aplicaciones de grado alimenticio. Elija aluminio para instalaciones sensibles al peso, requisitos de disipación de calor y optimización de costos en entornos moderados.

Acero inoxidable vs. Acero al carbono con recubrimiento en polvo

| Propiedad | Acero inoxidable 304 | Acero al carbono con recubrimiento en polvo | Ventaja |

|---|---|---|---|

| Protección contra la corrosión | Intrínseco (película pasiva) | Extrínseco (barrera de recubrimiento) | Acero inoxidable |

| Respuesta al daño del recubrimiento | Autocuración | Fallo progresivo | Acero inoxidable |

| Mantenimiento | Mínimo | Recubrimiento periódico | Acero inoxidable |

| Costo inicial | Alta | Baja | Acero al carbono |

| Costo del ciclo de vida (duro) | Baja | Más alto | Acero inoxidable |

Guía de selección: El acero al carbono con recubrimiento en polvo es rentable para entornos interiores controlados con un riesgo mínimo de corrosión. El acero inoxidable es superior para aplicaciones exteriores, costeras, químicas o de grado alimenticio donde el daño del recubrimiento provocaría una corrosión rápida.

Recomendaciones prácticas para especificar gabinetes de acero inoxidable

Lista de verificación de evaluación ambiental

Antes de especificar el material del gabinete, evalúe sistemáticamente:

Condiciones atmosféricas:

- Distancia de la costa (si corresponde)

- Tasa de deposición de cloruro (ppm)

- Contaminantes industriales (SO₂, NOₓ)

- Rango de humedad y frecuencia de condensación

- Temperaturas extremas y ciclos

Exposición química:

- Ácidos (tipo, concentración, temperatura)

- Álcalis (tipo, concentración)

- Disolventes orgánicos

- Productos químicos de limpieza y frecuencia

- Potencial de condensación química

Pautas de selección de grado

Elija 304 cuando:

- Instalación interior o exterior protegida

- Exposición al cloruro <100 ppm

- Sin contacto directo con ácido/álcali

- La optimización de costos es importante

- Aplicación de grado alimenticio o farmacéutica (no marina)

Elija 316 cuando:

- Ubicación costera (<5 km del océano)

- Exposición al cloruro >100 ppm

- Entorno de procesamiento químico

- Aplicación marina o en alta mar

- Exposición a sal para deshielo

- La máxima vida útil es una prioridad

Impacto de la selección de acabado en la pasivación

- Acabado cepillado #4: Buena resistencia a la corrosión, oculta los arañazos, adecuado para la mayoría de las aplicaciones industriales.

- Acabado laminado #2B: Liso, excelente resistencia a la corrosión, menor costo, adecuado para aplicaciones no estéticas.

- Electropulido: Ultra suave, resistencia superior a la corrosión, más fácil de limpiar, requerido para aplicaciones farmacéuticas.

- Pasivado: Tratamiento químico para eliminar el hierro libre y optimizar la formación de la película pasiva; recomendado para todos los gabinetes fabricados.

Conceptos erróneos comunes sobre la corrosión del acero inoxidable

Mito 1: “El acero inoxidable nunca se oxida”

Realidad: El acero inoxidable puede corroerse en condiciones específicas, como picaduras por cloruros, corrosión por rendija en zonas estancadas, agrietamiento por corrosión bajo tensión a altas temperaturas o corrosión galvánica cuando se acopla con metales nobles. La selección y el mantenimiento adecuados previenen estos fallos.

Mito 2: “Un mayor contenido de cromo siempre significa una mejor resistencia a la corrosión”

Realidad: Si bien es esencial, un exceso de cromo (>20%) puede reducir la tenacidad. El rango óptimo es del 16-18%, con la adición de molibdeno (2-3%) que proporciona una resistencia al cloruro más eficaz que el simple aumento del cromo.

Mito 3: “El acero inoxidable no necesita mantenimiento”

Realidad: La limpieza e inspección periódicas optimizan el rendimiento al eliminar los contaminantes y permitir la detección temprana de problemas. Un gabinete bien mantenido puede durar entre 30 y 40 años.

Mito 4: “No todos los grados de acero inoxidable son aptos para alimentos”

Realidad: La certificación requiere acabados específicos (electropulido o Ra<0.8), una pasivación adecuada y el cumplimiento de las normas (FDA, 3-A). Los grados ferríticos generalmente no son aptos para alimentos.

Puntos Clave

- La pasivación es un mecanismo cinético: Los metales activos están protegidos por una barrera de óxido de cromo autoformada y autorreparable.

- El cromo es esencial: Se requiere un mínimo de 12% de Cr; la película de óxido es ultradelgada (1-5 nm), densa y adherente.

- El níquel extiende la protección: Protege en ambientes reductores y estabiliza la estructura austenítica.

- 304 vs. 316: El 316 contiene molibdeno para una resistencia superior al cloruro, esencial para uso costero/marino.

- Impactos de la fabricación: La fabricación puede dañar la película; los tratamientos de pasivación la restauran.

- El mantenimiento importa: La limpieza e inspección regulares garantizan décadas de vida útil.

Preguntas Frecuentes

P1: ¿Cuánto tiempo tarda en formarse la película pasiva después de un daño en la superficie?

En el aire a temperatura ambiente, la película alcanza el 80-90% de su capacidad protectora total en 24 horas y se estabiliza por completo en 48 horas.

P2: ¿Puedo usar acero inoxidable 304 en ambientes costeros?

Para la exposición costera directa (<1 km del océano), se recomienda encarecidamente el grado 316. El 304 puede usarse en exposiciones costeras ligeras con mantenimiento frecuente, pero es propenso a las picaduras.

P3: ¿Qué causa la “mancha de té” en el acero inoxidable y es perjudicial?

La mancha de té es una decoloración superficial causada por la contaminación externa de hierro. No compromete la integridad estructural, pero debe limpiarse para evitar la corrosión localizada.

P4: ¿Cómo afecta la soldadura a la película pasiva?

El calor de la soldadura puede causar sensibilización y formación de óxido. El uso de grados bajos en carbono (serie L) y la pasivación posterior a la soldadura restauran la resistencia a la corrosión.

P5: ¿Vale la pena el costo adicional del electropulido?

Se justifica para la limpieza de grado farmacéutico/alimentario, la máxima resistencia a la corrosión en ambientes agresivos o los requisitos estéticos.

P6: ¿Se pueden reparar los gabinetes de acero inoxidable si están dañados?

Sí. Los daños mecánicos se pueden pulir y la película pasiva se reformará naturalmente. Los daños por corrosión se pueden rectificar y volver a pasivar químicamente.

Conclusión: Ingeniería de la resistencia a la corrosión a través de la ciencia de los materiales

La notable resistencia a la corrosión de los gabinetes eléctricos de acero inoxidable no es magia, es el resultado de una ciencia de materiales precisa. Al comprender la paradoja electroquímica (metales activos protegidos por barreras cinéticas), los mecanismos moleculares de la pasivación del óxido de cromo y el papel complementario del níquel en la extensión de la protección, los ingenieros pueden tomar decisiones informadas que optimicen el rendimiento del gabinete, la vida útil y el costo total de propiedad.

VIOX Electric fabrica gabinetes eléctricos de acero inoxidable en grados 304 y 316, diseñados para cumplir con los requisitos NEMA 4X e IP66/IP67 para entornos industriales hostiles. Nuestros gabinetes cuentan con una pasivación de fabricación adecuada, una construcción soldada con precisión y herrajes resistentes a la corrosión para garantizar que la película pasiva mantenga su función protectora durante décadas de servicio.

Para obtener asistencia técnica para seleccionar el grado óptimo de acero inoxidable para sus condiciones ambientales específicas, comuníquese con el equipo de ingeniería de VIOX Electric.