Introducción: La inteligencia oculta detrás del control de potencia

Es probable que nunca haya pensado en el pequeño dispositivo rectangular que se encuentra silenciosamente en el panel eléctrico de su edificio, conmutando la energía de su instalación cientos de veces al día. Sin embargo, sin este único componente—el Contactor de CA—los sistemas industriales modernos, las redes HVAC y instalaciones solares simplemente dejarían de funcionar. Esta guía lo lleva al interior del contactor de CA, revelando la precisión de la ingeniería que permite la conmutación segura de miles de amperios utilizando solo una señal de control de 24 voltios.

¿Qué es un contactor de CA? La definición esencial

Un Contactor de CA es un interruptor electromagnético diseñado para establecer e interrumpir repetidamente circuitos eléctricos de CA que transportan cargas de alta corriente—típicamente de 9A a 800A+. A diferencia de los relés diseñados para señales de control de baja potencia o los interruptores manuales no aptos para operaciones frecuentes, los contactores de CA combinan la eficiencia electromagnética con la supresión avanzada de arcos para ofrecer millones de ciclos de conmutación seguros.

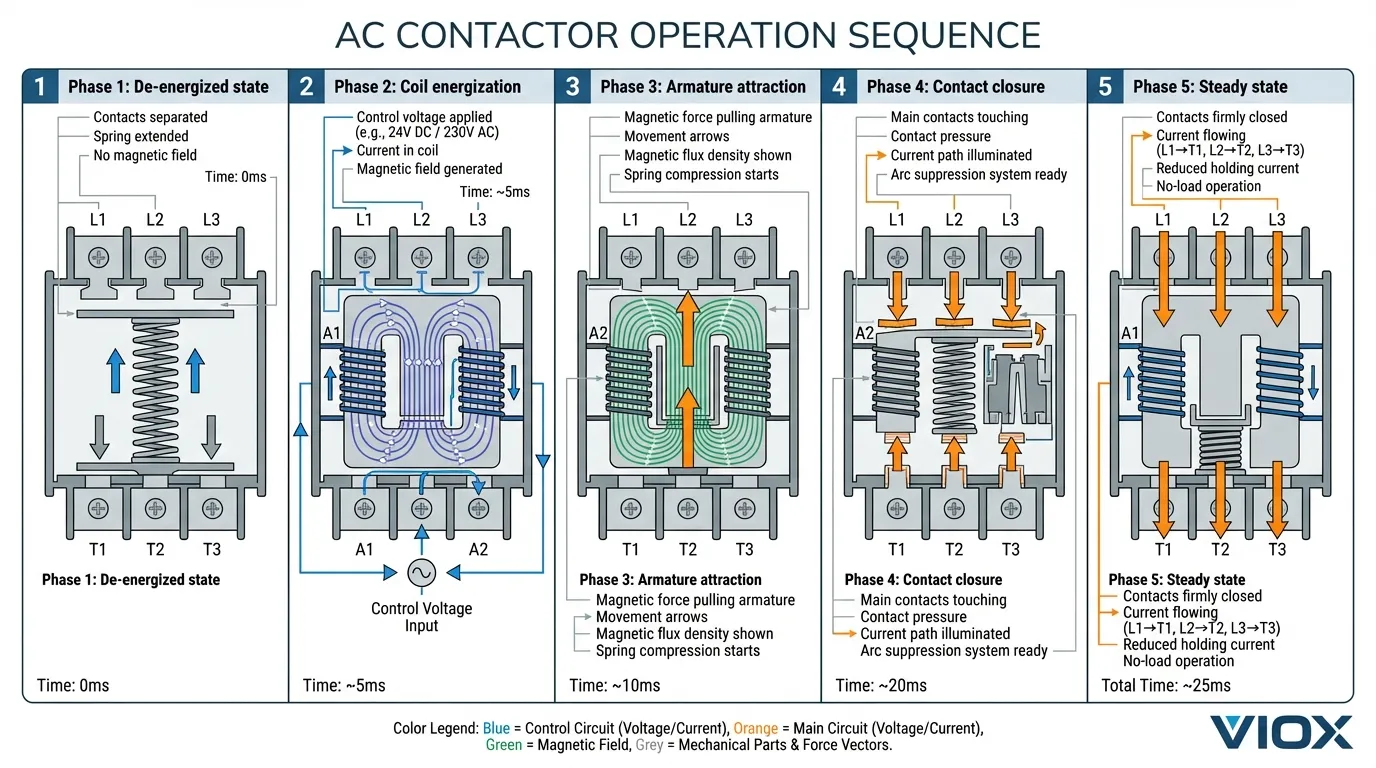

El principio de funcionamiento fundamental se basa en la fuerza electromagnética: aplique una señal de control de bajo voltaje a la bobina y generará un campo magnético que tira mecánicamente de los contactos, permitiendo el flujo de corriente a su carga. Cuando desenergiza la bobina, un mecanismo de resorte separa instantáneamente los contactos, un proceso que se repite miles de veces al día sin intervención del operador.

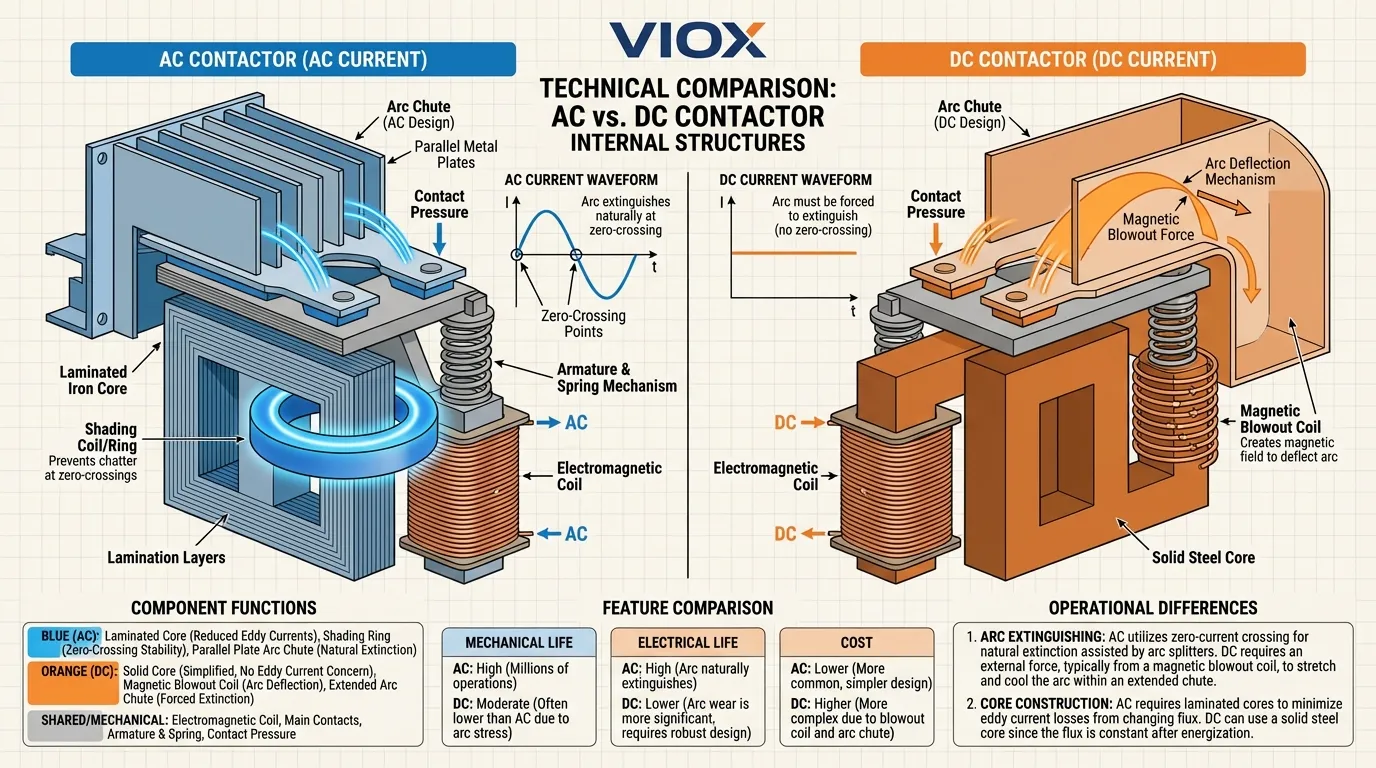

Los contactores de CA se distinguen de los contactores de CC en una forma crítica: la corriente de CA cruza naturalmente cero de 100 a 120 veces por segundo (dependiendo de la frecuencia de 50 Hz o 60 Hz), lo que simplifica la extinción del arco. Los contactores de CC deben emplear bobinas de soplado magnético adicionales porque la corriente de CC no proporciona un cruce por cero natural para extinguir el arco.

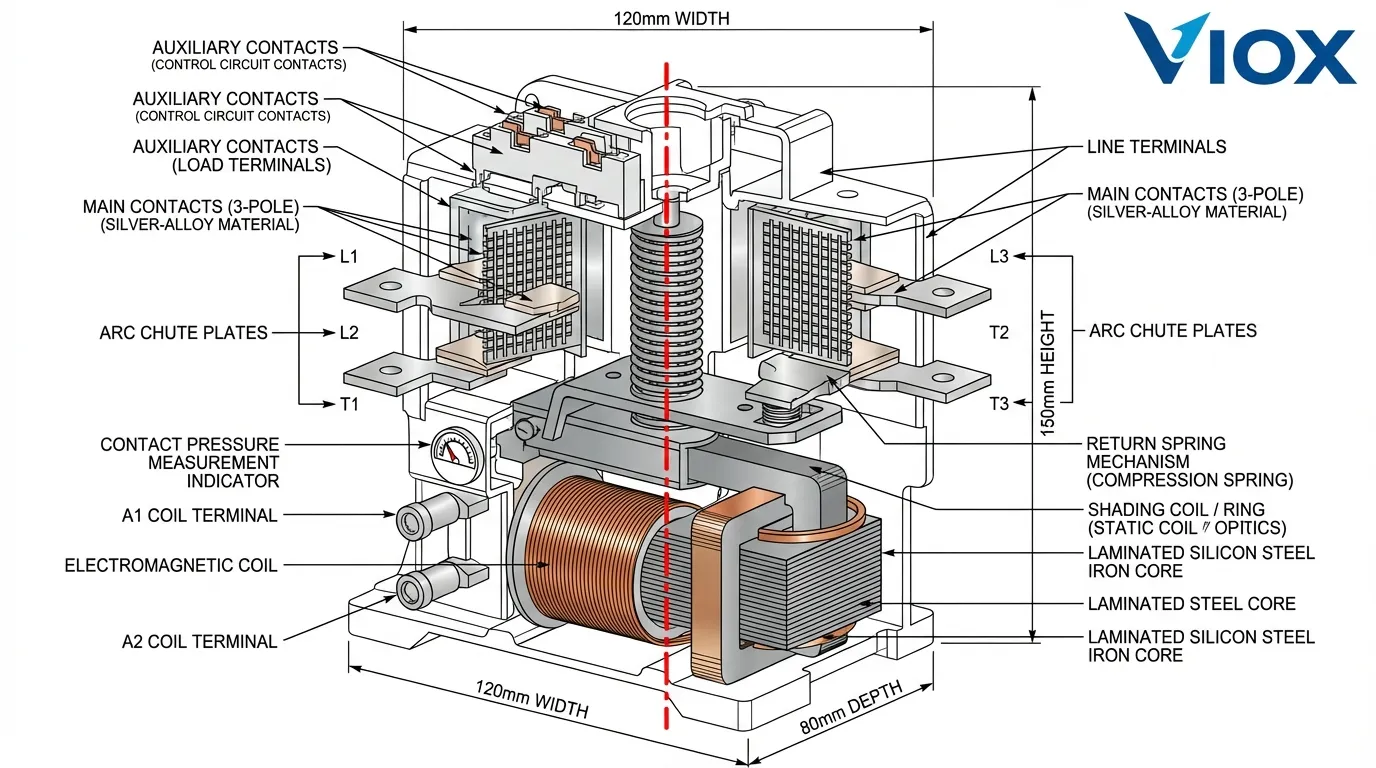

Los ocho componentes principales: Anatomía de un contactor de CA

Cada contactor de CA, desde los modelos compactos de 9A hasta las unidades industriales de 800A+, integra ocho sistemas funcionales esenciales:

1. Bobina electromagnética (el actuador)

La bobina, que consta de 1000-3000 vueltas de alambre de cobre esmaltado enrollado alrededor de un núcleo de hierro laminado, es la fuente de energía del dispositivo. Cuando se energiza, genera el campo magnético que acciona todo el mecanismo. El diseño de la bobina está optimizado para minimizar la disipación de calor y maximizar la fuerza de tracción. Las clasificaciones estándar incluyen 24 V, 110 V, 230 V y 380 V CA (y niveles de CC equivalentes para modelos con clasificación de CC).

2. Núcleo de hierro laminado (la base)

A diferencia de los contactores de CC que utilizan acero sólido, los contactores de CA emplean núcleos laminados (láminas delgadas de acero apiladas juntas) para minimizar las pérdidas por corrientes parásitas y el calentamiento por histéresis. El grosor de la laminación suele oscilar entre 0,35 mm y 0,5 mm. Los diseños de mayor rendimiento utilizan acero de grano orientado laminado en frío (CRGO) para obtener propiedades magnéticas superiores.

3. Bobina/anillo de sombreado (el arma secreta de CA)

Este pequeño bucle de cobre incrustado en la cara del núcleo estático es fundamental para el funcionamiento de CA. Cuando la corriente de CA cruza cero, el campo magnético primario colapsa momentáneamente. El anillo de sombreado crea un flujo magnético secundario desfasado que mantiene la fuerza de atracción durante los cruces por cero, evitando el “parloteo” y la vibración característicos que de otro modo afectarían a los contactores de CA.

4. Armadura móvil (el enlace mecánico)

La placa de acero con resorte (laminada en modelos de CA) que responde a la atracción magnética. La distancia de recorrido suele oscilar entre 2 y 5 mm. Cuando la bobina se energiza, la fuerza electromagnética supera la resistencia del resorte y tira de la armadura hacia el núcleo estático, empujando mecánicamente los contactos principales.

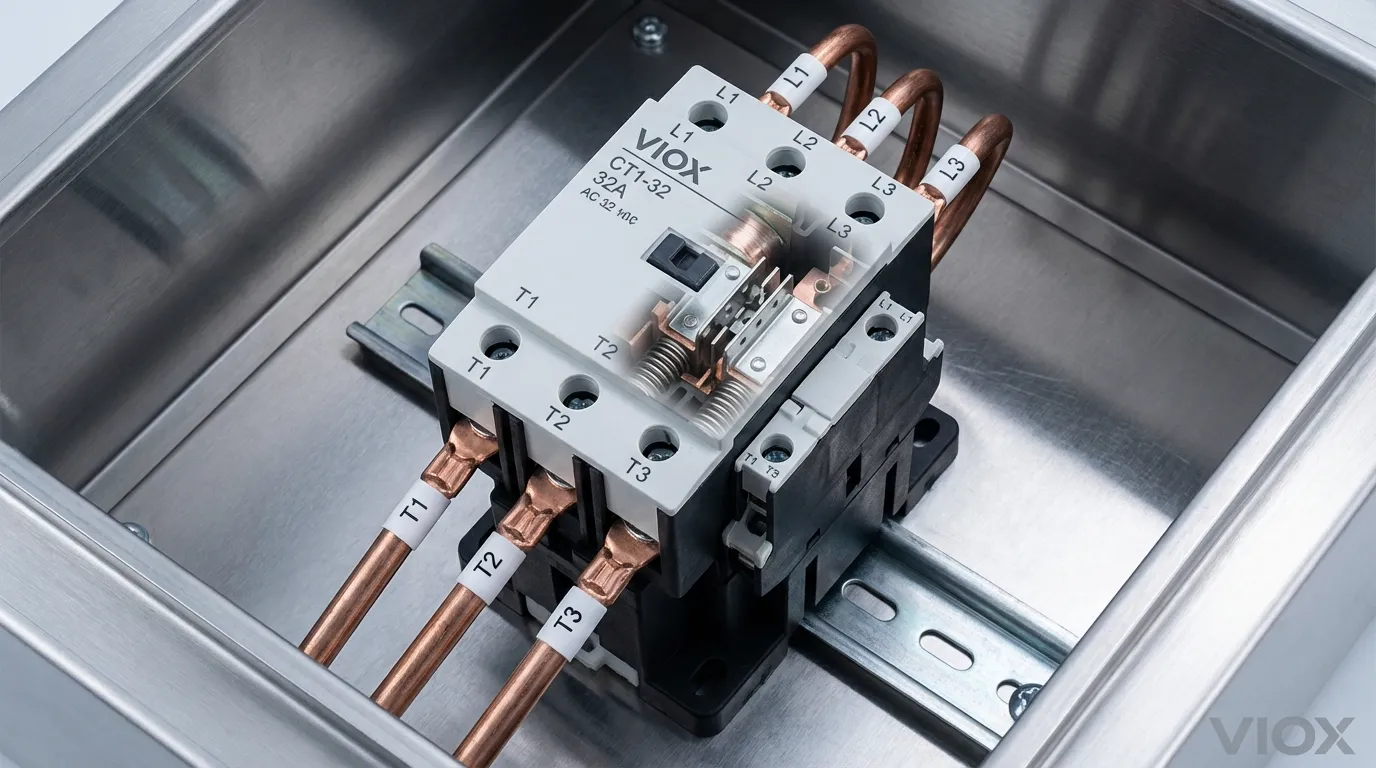

5. Contactos de alimentación principales (la ruta de carga)

Estos son el extremo comercial del contactor. Fabricados típicamente con materiales de aleación de plata, los contactos principales transportan toda la corriente de carga. La presión de contacto, mantenida por resortes calibrados, oscila entre 0,5 y 2,0 N/mm² dependiendo de la clasificación de corriente. Los contactos nuevos exhiben una resistencia inferior a 1 miliohmio; la vida útil aceptable se extiende a aproximadamente 5 miliohmios antes de que sea necesario el reemplazo.

6. Conjunto de conducto de arco (el sistema de seguridad)

Cuando los contactos se separan bajo carga, el campo inductivo que colapsa intenta mantener el flujo de corriente, creando un arco eléctrico. Los conductos de arco (placas de metal paralelas dispuestas como una escalera) dividen y enfrían el arco, aumentando el voltaje requerido para mantener la ionización hasta que el arco se extingue naturalmente en el siguiente cruce por cero de corriente. Los corredores de arco (placas de cobre o acero) guían el arco lejos de los contactos principales, protegiéndolos del daño térmico.

7. Mecanismo de resorte de retorno (el sistema a prueba de fallas)

Los resortes calibrados aseguran que la armadura regrese instantáneamente a su posición desenergizada cuando cae el voltaje de la bobina. La selección de la velocidad del resorte es crítica: demasiado blando y la armadura puede no liberarse por completo; demasiado rígido y la bobina puede no generar la fuerza suficiente para cerrar los contactos. Muchos contactores de grado industrial emplean resortes dobles para redundancia de confiabilidad.

8. Contactos auxiliares (el nivel de control)

Estos contactos más pequeños (típicamente clasificados de 6 a 10 A) permiten la funcionalidad del circuito de control independientemente del circuito de alimentación principal. Las configuraciones estándar incluyen 1NO+1NC (normalmente abierto + normalmente cerrado), 2NO+2NC o 4NO. Permiten el enclavamiento, la indicación de estado y la retroalimentación del PLC sin interferir con el circuito principal.

Ingeniería de materiales: por qué las aleaciones de plata dominan los sistemas de contacto

Selección del material de contacto

La elección del material de contacto representa una de las decisiones de ingeniería más críticas en el diseño del contactor. La plata domina las aplicaciones industriales debido a su inigualable conductividad eléctrica y térmica combinada con la resistencia a la soldadura en condiciones de arco.

Plata-Níquel (AgNi) representa aproximadamente el 60% de los contactores de CA industriales. La adición de níquel (10-20% en peso) aumenta la dureza en comparación con la plata pura, manteniendo una excelente conductividad. Esta aleación resiste el desgaste de los contactos en condiciones de conmutación normales y ofrece un rendimiento aceptable en Categorías de utilización AC-1 a AC-4.

Óxido de plata y estaño (AgSnO₂) representa el estándar moderno para aplicaciones de alto rendimiento. Al incorporar partículas de óxido de estaño finamente dispersas (típicamente 5-15%), los fabricantes logran una resistencia superior a la soldadura de contactos y la erosión eléctrica. AgSnO₂ es ambientalmente superior al óxido de plata y cadmio (AgCdO) heredado, que presentaba riesgos para la salud ocupacional. Las partículas de óxido aumentan la dureza y proporcionan propiedades de autocuración a medida que la superficie de contacto se erosiona a través del funcionamiento normal.

Tecnología de núcleo de hierro y laminación

El acero al silicio (acero eléctrico) laminado a un grosor de 0,35-0,5 mm forma el núcleo electromagnético. La laminación interrumpe las rutas de las corrientes parásitas, reduciendo las pérdidas en el núcleo en un 80-90% en comparación con los equivalentes de acero sólido. Las pérdidas totales en el núcleo en un contactor de CA típico de 32 A oscilan entre 2 y 5 vatios durante el funcionamiento, lo suficientemente significativas como para requerir una consideración de gestión térmica.

La saturación del núcleo está cuidadosamente diseñada: los núcleos están diseñados para saturarse a aproximadamente 1,2-1,5 Tesla de densidad de flujo durante el funcionamiento de retención, lo que garantiza que la fuerza de tracción magnética permanezca constante en la ventana de tolerancia de voltaje de la bobina de 85% a 110% especificada en IEC 60947-4.

Alambre magnético de cobre y aislamiento

Los devanados de la bobina emplean cobre libre de oxígeno de alta pureza (típicamente 99,99% puro) para minimizar la resistencia y la generación de calor. El aislamiento del alambre utiliza poliésterimida (Clase F, clasificación de 155 °C) o poliimida (Clase H, clasificación de 180 °C) para soportar ciclos térmicos continuos.

Los cálculos de aumento térmico de la bobina en un contactor de CA de 32 A que funciona continuamente típicamente muestran un aumento de temperatura de 40-50 °C por encima del ambiente cuando está correctamente clasificado, lo suficiente como para alcanzar una temperatura absoluta de 80-90 °C en un ambiente de 40 °C. Esta es la razón por la que la reducción de la temperatura ambiente es esencial: cada 10 °C por encima de 40 °C reduce la corriente nominal en aproximadamente un 10-15%.

Materiales de la carcasa y resistencia a la llama

Los materiales de la carcasa típicamente incluyen compuestos termoplásticos de nailon 6 o poliamida con aditivos ignífugos que cumplen con los requisitos UL 94 V-0. La carcasa debe contener la energía del arco interno sin romperse, una consideración de seguridad crítica cuando ocurren fallas internas. El grosor del material y los patrones de nervaduras están optimizados para distribuir la presión del arco manteniendo la integridad del aislamiento eléctrico.

Lógica de diseño de CA: por qué los contactores de CA funcionan de manera diferente

La ventaja del cruce por cero

La corriente de CA oscila 100 o 120 veces por segundo (50 Hz o 60 Hz). Esta característica aparentemente simple simplifica fundamentalmente la extinción del arco en comparación con los sistemas de CC. Cuando los contactos se separan durante el funcionamiento de CA, el arco se extingue naturalmente en el siguiente cruce por cero de corriente, aproximadamente cada 10-20 milisegundos. El sistema de conducto de arco simplemente necesita enfriar y alargar el arco lo suficiente como para evitar el reencendido.

Los sistemas de CC enfrentan un desafío completamente diferente: la corriente de CC nunca cruza cero, por lo que el arco continúa indefinidamente a menos que se extinga por la fuerza. Esta es la razón por la que los contactores de CC emplean bobinas de soplado magnético que generan campos magnéticos perpendiculares para empujar físicamente el arco hacia conductos extendidos donde se estira, enfría y rompe, un proceso activo que requiere energía y complejidad adicionales.

Inmersión profunda en la bobina de sombreado

La bobina de sombreado (también llamada anillo de sombreado o anillo de cortocircuito) representa una elegante solución de ingeniería a un problema fundamental de CA. A medida que la corriente de CA fluye a través de la bobina principal, crea un flujo magnético primario en el núcleo. Este flujo cae periódicamente a cero a medida que oscila la corriente de CA. Durante estos cruces por cero, la fuerza de atracción sobre la armadura desaparece momentáneamente; si la armadura está parcialmente abierta, esto puede causar pérdida de contacto intermitente o “parloteo”.”

El anillo de sombreado, un bucle de cobre de una sola vuelta incrustado en la cara del núcleo estático, crea una corriente secundaria inducida durante los cambios de flujo. Por la ley de Lenz, esta corriente inducida genera un flujo magnético secundario desfasado que alcanza su punto máximo durante los cruces por cero del flujo primario. El efecto combinado mantiene una fuerza de atracción aproximadamente constante a través del ciclo de CA, evitando el parloteo y permitiendo un funcionamiento suave y silencioso.

El análisis de ingeniería muestra que los anillos de sombreado típicamente representan el 15-25% de la fuerza de retención durante los cruces por cero y eliminan por completo el rebote de contacto durante la secuencia de cierre.

Presión de contacto y acción rápida

Los contactores de CA emplean un mecanismo de cierre de contacto deliberadamente no lineal. La fuerza del resorte aumenta drásticamente cerca del cierre completo (típicamente 80-100 N para un contactor de 32 A), creando una “acción rápida” que acelera rápidamente los contactos. Esta acción rápida minimiza el rebote de contacto, que de otro modo generaría pequeños arcos y aceleraría el desgaste de los contactos.

La curva de fuerza electromagnética versus recorrido está cuidadosamente diseñada para comenzar en aproximadamente el 50% de la fuerza del resorte en el espacio de aire máximo, aumentando al 150-200% de la fuerza del resorte en el cierre completo. Esto garantiza una recogida confiable incluso con un voltaje de bobina de 85% al tiempo que proporciona una retención estable a voltajes más altos.

Rendimiento de los componentes: Análisis comparativo

| Parámetro | AC-1 (resistivo) | AC-3 (arranque del motor) | AC-4 (conexión/avance lento) |

|---|---|---|---|

| Corriente de cierre | 1,5× Ie | 6× Ie | 6× Ie |

| Corriente de apertura | 1× Ie | 1× Ie | 6× Ie |

| Vida eléctrica | 2-5M operaciones | 1-2M operaciones | 200-500K operaciones |

| Desgaste de los contactos | Mínimo | Moderado | Alta |

| Costo típico/unidad | $40-80 | $50-120 | $80-180 |

Rendimiento de los materiales en condiciones reales

| Material | Aplicación | Ventaja | Limitación |

|---|---|---|---|

| AgSnO₂ | AC-3/AC-4 de alta exigencia | Resistencia superior a la soldadura, cumplimiento ambiental | Mayor costo inicial (+15-25% vs. AgNi) |

| AgNi | AC-1/AC-2 general | Excelente valor, fiabilidad comprobada | Menos resistente al servicio de conmutación pesado |

| Acero al silicio (laminado) | Material del núcleo | Reducción de la pérdida por corrientes parásitas del 90% | Requiere un espesor de laminación preciso |

| Acero CRGO | Núcleos premium | 40% mayor eficiencia | Costoso, solo para aplicaciones premium |

| Devanados de cobre | Bobina | Conductividad excepcional | Requiere protección de aislamiento |

| Nylon 6 (FR) | Recinto | Resistente a la llama, dimensionalmente estable | Temperatura limitada a 155-180°C |

Preguntas Frecuentes

P: ¿Por qué los contactores de CA a veces hacen un zumbido?

R: Un diseño inadecuado del anillo de sombra o las laminaciones dañadas pueden hacer que la fuerza de atracción fluctúe con la corriente alterna, creando una vibración audible. Un diseño adecuado del anillo de sombra elimina esto: los contactores de CA premium funcionan casi en silencio.

P: ¿Puedo usar un contactor de bobina de 24 V CC en lugar de un contactor de bobina de 230 V CA?

R: No. Los diferentes diseños de bobina se optimizan para los niveles de voltaje respectivos. Las bobinas de CA utilizan núcleos laminados para minimizar las pérdidas por corrientes parásitas; las bobinas de CC emplean núcleos sólidos. Siempre haga coincidir el voltaje de la bobina con el voltaje del circuito de control.

P: ¿Qué causa la soldadura de los contactos?

R: La soldadura de los contactos generalmente resulta de una corriente de entrada excesiva (transitorios de voltaje, conmutación de capacitores), contactos desgastados con mayor resistencia de contacto o un diseño insuficiente del extintor de arco. La protección adecuada del circuito y el reemplazo oportuno de los contactos evitan la soldadura.

P: ¿Cómo sé si los contactos de mi contactor están desgastados?

R: La medición de la resistencia de contacto es el estándar de oro. Los contactos nuevos miden <1 mΩ; el servicio aceptable se extiende hasta ~5 mΩ. Una resistencia superior a 5 mΩ indica la necesidad inminente de reemplazo. La inspección visual puede mostrar picaduras o cráteres en las superficies de plata.

P: ¿Por qué los contactores de CA deben estar laminados mientras que los contactores de CC no necesitan estarlo?

R: La corriente alterna induce corrientes parásitas en el núcleo a medida que el campo magnético cambia 100-120 veces por segundo. Estas corrientes parásitas generan calor residual. La laminación interrumpe las trayectorias de las corrientes parásitas, lo que reduce drásticamente las pérdidas. La corriente continua no cambia, por lo que los núcleos sólidos funcionan bien.

P: ¿Cuál es la diferencia típica entre la vida mecánica y la vida eléctrica?

R: Un contactor de CA típico podría alcanzar 10 millones de ciclos de vida mecánica (operaciones sin carga), pero solo 1-2 millones de ciclos de vida eléctrica con la corriente nominal AC-3. La diferencia refleja la erosión de los contactos durante la formación de arcos, un fenómeno que solo ocurre bajo carga.

Puntos Clave

- Los contactores de CA son dispositivos electromagnéticos de precisión que combinan ocho subsistemas especializados para controlar de forma segura circuitos de alta corriente a través de millones de ciclos de conmutación.

- La selección de materiales es fundamental: los contactos de aleación de plata (AgNi o AgSnO₂), los núcleos de acero al silicio laminado y los devanados de cobre de alta pureza definen los límites de rendimiento.

- La tecnología de laminación reduce las pérdidas en el núcleo en un 80-90% en comparación con los núcleos sólidos, lo que hace que la construcción laminada sea esencial para el rendimiento y la eficiencia de CA.

- La bobina de sombra es la característica definitoria del contactor de CA, creando un flujo secundario desfasado que mantiene la presión de contacto durante los cruces por cero de CA.

- El diseño del extintor de arco determina la capacidad de interrupción: las placas de metal paralelas enfrían y dividen el arco, lo que permite una interrupción segura de las corrientes de falla en los ciclos de trabajo AC-3 y AC-4.

- La reducción de la temperatura es innegociable: por encima de los 40 °C de temperatura ambiente, cada aumento de 10 °C reduce la corriente nominal continua en un 10-15%.

- La evolución del material de contacto favorece el AgSnO₂ para aplicaciones modernas debido a su resistencia superior a la soldadura y al cumplimiento ambiental en comparación con las formulaciones heredadas de AgCdO.

- Los contactos auxiliares permiten una lógica de control compleja sin interferir con el funcionamiento del circuito principal, lo que permite funciones de enclavamiento, retroalimentación e indicación de estado.

- Las categorías de utilización (AC-1, AC-3, AC-4) definen los límites de aplicación seguros: sobredimensionar un contactor para servicio AC-3 cuando existe servicio AC-4 puede provocar una falla prematura.

- La selección profesional requiere diez parámetros críticos: voltaje nominal, corriente nominal, categoría de utilización, voltaje de la bobina, requisitos de contacto auxiliar, vida mecánica/eléctrica, clasificación IP, temperatura ambiente, requisitos de enclavamiento y costo.

Recomendado

- ¿Qué es un contactor? Guía completa para profesionales de la electricidad — Descripción general completa de los tipos de contactores, las aplicaciones y la metodología de selección

- Contactor vs. Interruptor automático: la guía profesional completa — Comparación esencial que aclara cuándo usar contactores para control frente a interruptores automáticos para protección

- Contactor vs. Arrancador de motor — Inmersión profunda en la integración del arrancador del motor y la coordinación del relé de sobrecarga

- Categorías de utilización AC-1, AC-2, AC-3, AC-4 explicadas — Normas técnicas que rigen los rangos de aplicación seguros

- Contactores modulares: soluciones modernas para carril DIN — Diseños compactos contemporáneos para instalaciones con limitaciones de espacio

- Diseño de caja combinadora solar con contactores de CC — Aplicaciones de contactores de CC en sistemas de energía renovable