¿Qué diferencia la fabricación de gabinetes industriales?

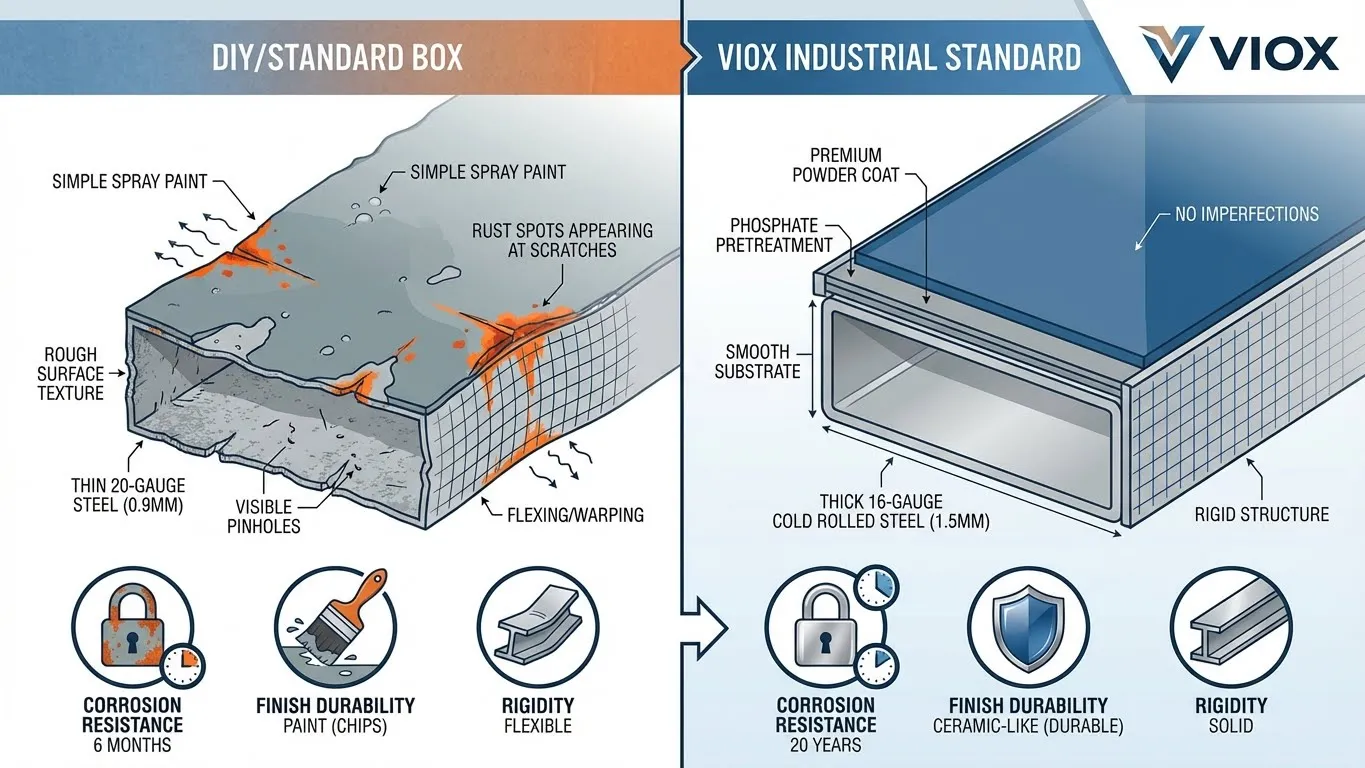

Pase la uña por una caja de conexiones de una ferretería. Se siente como metal pintado y suena metálico al golpearla. Ahora toque un gabinete industrial de fabricantes como VIOX, Rittal o Hoffman. La superficie se siente suave como cerámica, y al golpearla produce un golpe sordo y amortiguado. Esta diferencia tangible revela una verdad fundamental: la fabricación de gabinetes industriales no se trata de doblar metal y aplicar pintura, sino de diseñar un sistema completo de defensa contra la corrosión diseñado para proteger equipos eléctricos críticos durante décadas.

La calidad en la fabricación de gabinetes determina si su infraestructura eléctrica dura 20 años o falla en cuestión de meses. La diferencia radica en tres etapas críticas de fabricación: selección del sustrato, pretratamiento químico y aplicación de recubrimiento térmico. Comprender estos procesos ayuda a los ingenieros, gerentes de instalaciones y profesionales de adquisiciones a especificar gabinetes que ofrezcan un valor genuino a largo plazo en lugar de una falsa economía.

La base: Selección del sustrato de acero en la fabricación de gabinetes

Acero laminado en frío vs. Acero laminado en caliente

El sustrato de acero forma la base de cualquier gabinete eléctrico. No todo el acero proporciona el mismo rendimiento, y elegir el material incorrecto garantiza una falla prematura independientemente del procesamiento posterior.

| Propiedad | Acero laminado en frío (CRS) | Acero laminado en caliente (HRS) |

|---|---|---|

| Acabado de la superficie | Liso, uniforme, sin cascarilla | Rugoso con cascarilla (óxido de hierro) |

| Tolerancia dimensional | ±0.001″ (tolerancia estricta) | ±0.015″ (tolerancia holgada) |

| Cascarilla | Ninguna (procesado a temperatura ambiente) | Presente (requiere eliminación) |

| Adhesión de la pintura | Excelente (superficie limpia) | Pobre (la cascarilla crea una unión débil) |

| Coste relativo | 15-25% más alto | Menor costo base |

| Aplicaciones Típicas | Gabinetes industriales, piezas de precisión | Acero estructural, construcción |

| Densidad | Mayor (estructura comprimida) | Menor (menos procesamiento) |

El acero laminado en frío se somete a compresión a temperatura ambiente, creando una estructura molecular más densa con una estabilidad dimensional superior. Este proceso elimina la cascarilla de óxido de hierro que se forma durante el laminado en caliente a temperaturas que superan los 1700 °F. La superficie sin cascarilla proporciona una adhesión óptima para el pretratamiento químico y el recubrimiento en polvo, la clave para la resistencia a la corrosión a largo plazo.

Calibre del acero: Comprensión de los estándares de espesor

El calibre del acero impacta directamente la rigidez del gabinete, la capacidad de montaje y la durabilidad general. Los calibres más delgados se flexionan bajo carga, causando desalineación de la puerta y falla del sello de la junta.

| Calibre | Espesor (mm) | Espesor (pulgadas) | Peso (lb/ft²) | Clasificación de rigidez | Aplicaciones Típicas | Idoneidad NEMA |

|---|---|---|---|---|---|---|

| Calibre 20 | 0.91 mm | 0.036″ | 1.50 | Baja | Cajas de conexiones residenciales, uso ligero | NEMA 1 solamente |

| Calibre 16 | 1.52 mm | 0.060″ | 2.50 | Medio-alto | Montaje en pared industrial, paneles de control | NEMA 1, 3R, 4, 12 |

| Calibre 14 | 1.90 mm | 0.075″ | 3.13 | Alta | Gabinetes de pie, equipo pesado | Todos los tipos NEMA |

| Calibre 12 | 2.66 mm | 0.105″ | 4.38 | Muy alta | Centros de control industrial, exteriores | NEMA 3R, 4X |

El estándar de VIOX especifica acero laminado en frío calibre 16 para gabinetes de montaje en pared y calibre 14 para unidades de pie. Esto asegura suficiente rigidez para evitar la flexión del panel al montar rieles DIN pesados, transformadores o controladores de motor. Un gabinete de calibre 20 suena como una bandeja para hornear barata cuando se golpea; el calibre 16 produce el golpe sordo de la puerta de un automóvil, un indicador audible de calidad.

Fosfatado químico: El paso de calidad oculto

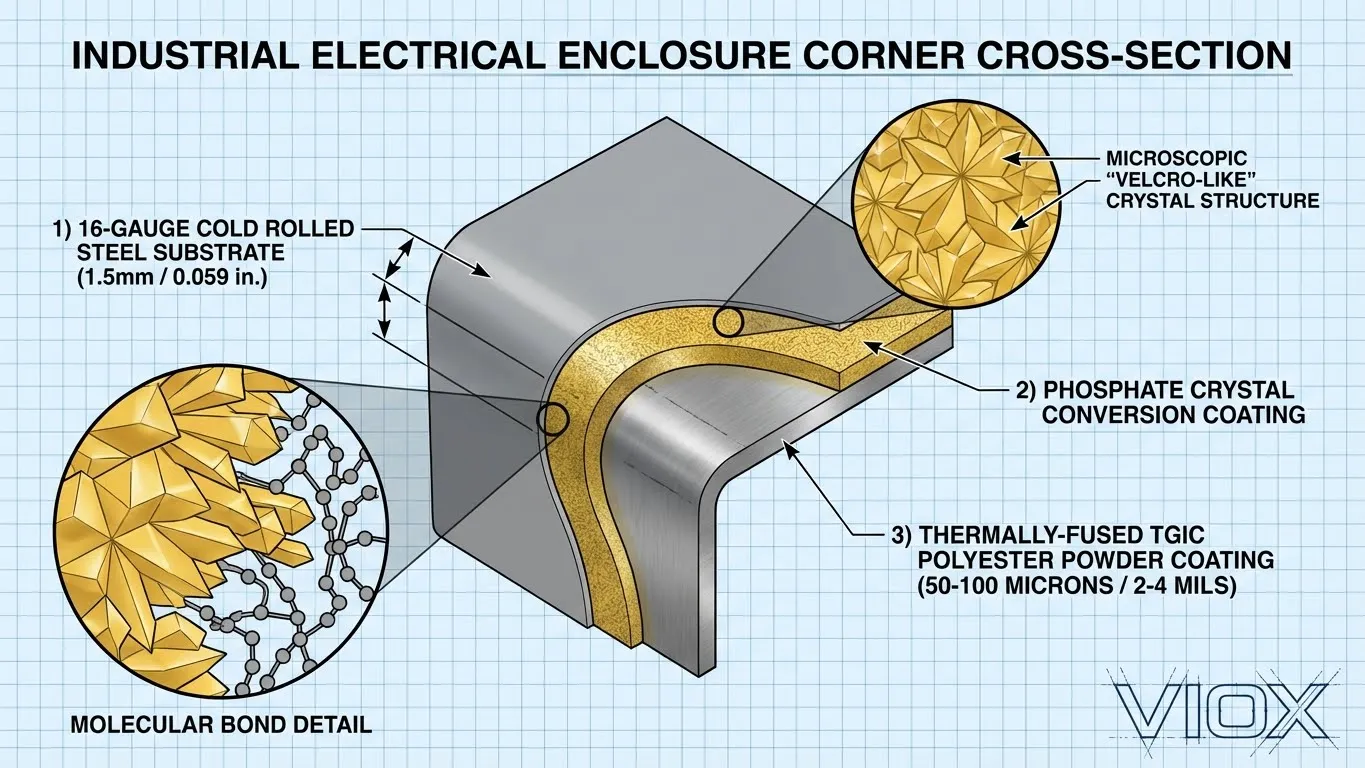

El fosfatado representa el paso más crítico pero menos visible en la fabricación de gabinetes. Este proceso de conversión química determina si el recubrimiento en polvo se adhiere permanentemente o se desprende en láminas en cuestión de meses.

Cómo funciona el recubrimiento de conversión de fosfato

El fosfatado implica la inmersión de acero limpio en una solución diluida de ácido fosfórico que contiene iones metálicos (hierro, zinc o manganeso). El ácido graba la superficie del acero mientras deposita simultáneamente una capa de fosfato cristalino a través de una reacción química controlada.

El proceso ocurre en múltiples etapas:

- Limpieza alcalina: Elimina aceites, grasas y contaminantes

- Activación ácida: Prepara la superficie para la deposición de fosfato

- Conversión de fosfato: Forma un recubrimiento cristalino (típicamente 5-20 minutos)

- Post-Enjuague: Elimina los productos químicos residuales

- Aplicación del Sellador: Sello opcional para mejorar la resistencia a la corrosión

Tipos de Recubrimientos de Fosfato

| Tipo de | Peso del Recubrimiento | Uso principal | Resistencia a la corrosión | Coste relativo | Estructura Cristalina |

|---|---|---|---|---|---|

| Fosfato de Hierro | 50-150 mg/ft² | Base para pintura, preparación para recubrimiento en polvo | Bien | Baja | Amorfo (no cristalino) |

| Fosfato de Zinc | 100-3,000 mg/ft² | Protección contra la corrosión, base para pintura | Excelente | Medio | Cristalino (agujas) |

| Fosfato de Manganeso | 1,000-4,000 mg/ft² | Resistencia al desgaste, anti-agarrotamiento | Muy bien | Alta | Cristalino (denso) |

El fosfato de hierro sirve como estándar de la industria para el pretratamiento en la fabricación de gabinetes porque funciona eficazmente en acero, superficies galvanizadas y aluminio, generando a la vez un mínimo de residuos peligrosos. El peso del recubrimiento de 50-150 mg/ft² proporciona suficiente “agarre” para la adhesión del recubrimiento en polvo sin una acumulación excesiva.

Los cristales de fosfato crean un “efecto Velcro” microscópico: millones de ganchos cristalinos que se unen mecánicamente al recubrimiento en polvo. Más importante aún, el recubrimiento de fosfato previene la corrosión por debajo. Cuando el recubrimiento en polvo se raya hasta el metal desnudo, el acero sin fosfatar permite que el óxido se filtre por debajo de la pintura circundante. El recubrimiento de fosfato detiene esta propagación lateral de la corrosión, conteniendo el daño al propio rasguño.

Recubrimiento en Polvo: Tecnología de Fusión Térmica

Los gabinetes industriales no utilizan pintura, sino que emplean recubrimiento electrostático en polvo, una tecnología fundamentalmente diferente que crea una capa de polímero reticulado químicamente.

El Proceso de Recubrimiento Electrostático en Polvo

- Aplicación en polvo: Partículas de polímero cargadas electrostáticamente (50-100 micras) se rocían sobre metal conectado a tierra. Las cargas opuestas crean atracción magnética, recubriendo incluso geometrías complejas.

- Curado Térmico: El gabinete recubierto entra en un horno de convección a 160-200°C (320-392°F) durante 10-20 minutos.

- Reticulación Molecular: El calor derrite el polvo en líquido, que fluye a través de la superficie antes de reaccionar químicamente (reticulación) para formar una sola película de polímero continua, no pintura seca, sino plástico fundido térmicamente.

Este proceso elimina los poros, los disolventes y los compuestos orgánicos volátiles (COV), a la vez que crea una uniformidad en el espesor del recubrimiento imposible con la pintura líquida. El resultado se siente suave como la cerámica porque es esencialmente una armadura de plástico unida al acero a nivel molecular.

Comparación de la Química del Recubrimiento en Polvo

| Propiedad | Epoxi | Poliéster TGIC | Poliéster Uretano |

|---|---|---|---|

| Resistencia UV | Pobre (se decolora en exteriores) | Excelente (3-5 años+) | Excelente (5-10 años) |

| Resistencia química | Excelente | Bien | Muy bien |

| Dureza Mecánica | Muy alta | Alta | Medio-alto |

| Flexibilidad | Medio | Excelente | Excelente |

| Temperatura de Curado | 160-180°C | 180-200°C | 180-200°C |

| Tolerancia al Sobrecalentamiento | Baja (amarillea) | Alta | Medio |

| Aplicaciones Típicas | Equipos de interior, imprimaciones | Gabinetes de exterior, arquitectónico | Automotriz, exterior de primera calidad |

| Costo (relativo) | Baja | Medio | Alta |

VIOX estandariza el poliéster TGIC (isocianurato de triglicidilo) para gabinetes aptos para exteriores porque ofrece una estabilidad UV superior sin decoloración ni pérdida de color. La química TGIC proporciona una excelente resistencia al sobrecalentamiento: el recubrimiento mantiene el color y el brillo incluso si la temperatura de curado varía ligeramente, lo que mejora la consistencia de la producción.

El recubrimiento en polvo epoxi destaca para paneles de control de interiores y equipos de automatización donde se produce exposición a productos químicos pero no a la luz UV. La excepcional dureza y resistencia química justifican la limitación de los rayos UV. Los poliésteres uretano ofrecen una durabilidad superior en exteriores (5-10 años frente a 3-5 años para TGIC), pero cuestan entre un 25 y un 40% más y requieren perfiles de curado precisos.

Estándares de la Industria: Clasificaciones NEMA y UL

La calidad de la fabricación de gabinetes se define formalmente mediante los estándares de NEMA (Asociación Nacional de Fabricantes Eléctricos) y UL (Underwriters Laboratories). Estas clasificaciones especifican los niveles de protección ambiental en lugar de los métodos de construcción, pero cumplir con clasificaciones más altas exige una fabricación superior.

Clasificaciones NEMA Clave para Gabinetes Industriales

- NEMA Tipo 1: Uso en interiores, protección contra la caída de suciedad. Construcción básica aceptable: comúnmente acero de calibre 20 con un simple acabado de esmalte.

- NEMA Tipo 3R: Uso en exteriores, protección contra la lluvia. Requiere una construcción con juntas, un acabado resistente a la corrosión, normalmente un calibre mínimo de 16 con disposiciones de drenaje.

- NEMA Tipo 4/4X: Interior/exterior, hermético al agua, incluida el agua dirigida por manguera. Exige una construcción de soldadura continua, juntas de alta calidad y materiales resistentes a la corrosión (4X especifica acero inoxidable o una resistencia a la corrosión equivalente).

- NEMA Tipo 12: Uso industrial en interiores, protección contra polvo, pelusa, fibras, filtraciones de aceite/refrigerante. Requiere una construcción hermética al polvo con juntas, normalmente acero de calibre 16, a menudo especificado para la automatización de la fabricación.

UL 50/50E proporciona estándares paralelos con requisitos de pruebas independientes de terceros. Si bien NEMA permite la autocertificación del fabricante, UL exige pruebas de laboratorio independientes e inspecciones de fábrica continuas. Muchas especificaciones industriales requieren tanto la clasificación NEMA como la certificación UL.

Las implicaciones de fabricación son significativas: un gabinete NEMA 12 requiere una construcción hermética al polvo sin orificios ciegos, costuras de soldadura continua y un sistema de juntas probado. Esto impulsa los requisitos mínimos de calibre y elimina los atajos de fabricación para reducir costos. Una clasificación NEMA 4X exige efectivamente materiales de primera calidad: acero inoxidable 304/316 o acero al carbono con una resistencia a la corrosión probada a largo plazo mediante recubrimiento en polvo de poliéster TGIC sobre pretratamiento de fosfato.

El Estándar de Fabricación de VIOX

VIOX Electric implementa un sistema de calidad de tres pilares para la fabricación de gabinetes que supera los requisitos mínimos de NEMA:

1. Especificación de Materiales

- Gabinetes de Montaje en Pared: Acero laminado en frío de calibre 16 (1,52 mm) mínimo

- Gabinetes de Piso: Acero laminado en frío de calibre 14 (1,90 mm) mínimo

- Aplicaciones al aire libre: Acero inoxidable 304 o 316 opcional para entornos de corrosión extrema

- Control de calidad: Todo el acero certificado según las normas ASTM A1008 con informes de pruebas de fábrica

2. Preparación de la Superficie

- Limpieza Multietapa: El lavado alcalino elimina los aceites y contaminantes de fabricación

- Conversión de Fosfato de Hierro: La fosfatización por inmersión total crea un peso de recubrimiento de 75-125 mg/ft²

- Pruebas de Calidad: Verificación diaria del peso del fosfato y pruebas de adhesión según ASTM D3359

3. Aplicación del Acabado

- Polvo de Poliéster TGIC: Formulación de grado exterior que cumple con las especificaciones AAMA 2604

- Espesor del Recubrimiento: 2.0-3.0 mils (50-75 micrones) para una durabilidad óptima sin fragilidad

- Perfil de Curado: 180°C durante 12 minutos mínimo asegura una reticulación completa

- Pruebas de Niebla Salina: Muestras aleatorias probadas según ASTM B117 (mínimo 1.000 horas hasta la oxidación superficial 5%)

Este enfoque sistemático ofrece gabinetes que protegen los equipos eléctricos en entornos industriales durante 15-25 años, en lugar de los 3-7 años típicos de las alternativas económicas. El costo incremental de la fabricación premium, que suele ser entre un 15 y un 20% más alto que las opciones económicas, se traduce en valor de ciclo de vida a través de la eliminación de los costos de reemplazo, la reducción del tiempo de inactividad y el mantenimiento de la protección del equipo.

Preguntas Frecuentes

¿Cuál es la diferencia entre el recubrimiento en polvo y la pintura en los gabinetes eléctricos?

El recubrimiento en polvo implica la aplicación electrostática de partículas de polímero seco que se fusionan térmicamente en una capa plástica reticulada a 160-200°C. La pintura utiliza disolventes líquidos que se evaporan, dejando un recubrimiento propenso a poros y con una adhesión más débil. El recubrimiento en polvo proporciona de 2 a 3 veces más durabilidad, mejor resistencia química y elimina las emisiones de COV.

¿Por qué es importante el calibre del acero para el rendimiento de un gabinete?

El calibre del acero determina la rigidez y la capacidad de montaje. El acero delgado de calibre 20 (0,9 mm) se flexiona bajo carga, lo que provoca la desalineación de la puerta y el fallo de la junta. El acero industrial de calibre 16 (1,5 mm) proporciona suficiente rigidez para mantener la estabilidad dimensional al montar componentes pesados como transformadores o controladores de motor, lo que garantiza la integridad del sello a largo plazo.

¿Cuánto tiempo debería durar un envolvente industrial?

Los gabinetes de alta calidad con acero laminado en frío de calibre 16, pretratamiento de fosfato y recubrimiento de polvo de poliéster TGIC suelen durar entre 15 y 25 años en entornos industriales interiores y entre 10 y 15 años en exteriores. Los gabinetes económicos con acero delgado y pintura simple a menudo fallan en un plazo de 3 a 7 años debido a la corrosión y la degradación estructural.

¿Qué clasificación NEMA necesito para mi aplicación?

El tipo NEMA 1 es suficiente para entornos interiores limpios. El tipo NEMA 12 es estándar para instalaciones de fabricación con exposición a polvo, refrigerante y aceite. Se requiere NEMA tipo 3R o 4 para instalaciones exteriores. NEMA tipo 4X especifica una construcción resistente a la corrosión (acero inoxidable o sistema de recubrimiento equivalente) para entornos marinos o químicos.

¿Es realmente necesario el recubrimiento de fosfato antes del recubrimiento en polvo?

Sí. El recubrimiento de conversión de fosfato crea estructuras cristalinas microscópicas que se unen mecánicamente con el recubrimiento en polvo y evitan la corrosión debajo de los arañazos. Sin el fosfatizado, el recubrimiento en polvo puede parecer aceptable inicialmente, pero se desprenderá en láminas en un plazo de 6 a 18 meses a medida que la corrosión se extienda por debajo de la capa de recubrimiento.

Especifique Calidad en Su Próximo Proyecto de Gabinete

La calidad de la fabricación del gabinete impacta directamente la confiabilidad del sistema eléctrico, los costos de mantenimiento y el gasto total de propiedad. Las diferencias entre la fabricación económica y la premium (sustrato de acero laminado en frío, pretratamiento con fosfato y recubrimiento en polvo de poliéster TGIC) determinan si su inversión protege el equipo durante décadas o requiere reemplazo en cuestión de años.

VIOX Electric diseña y fabrica gabinetes industriales según especificaciones que superan los requisitos de NEMA y ofrecen un rendimiento probado a largo plazo. Nuestro equipo técnico ayuda con la selección del gabinete, la configuración personalizada y las recomendaciones de materiales específicos para la aplicación, incluidas las opciones de acero inoxidable para entornos hostiles.

Contacto VIOX Electric hoy para una consulta de ingeniería sobre su próximo proyecto de gabinete eléctrico. Nuestros ingenieros de aplicaciones proporcionan especificaciones detalladas, NEMA/Guía de clasificación UL y soluciones personalizadas para aplicaciones industriales exigentes.